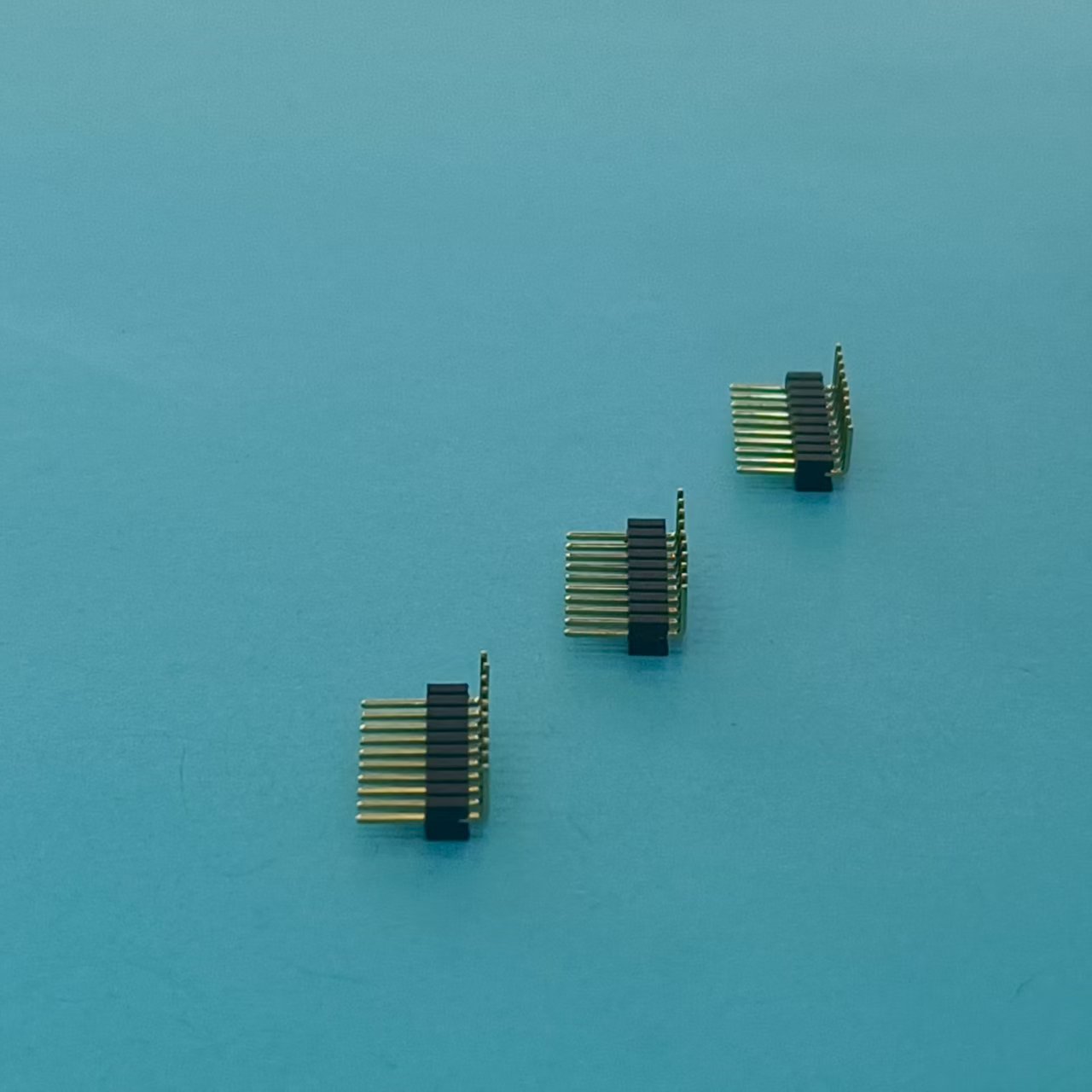

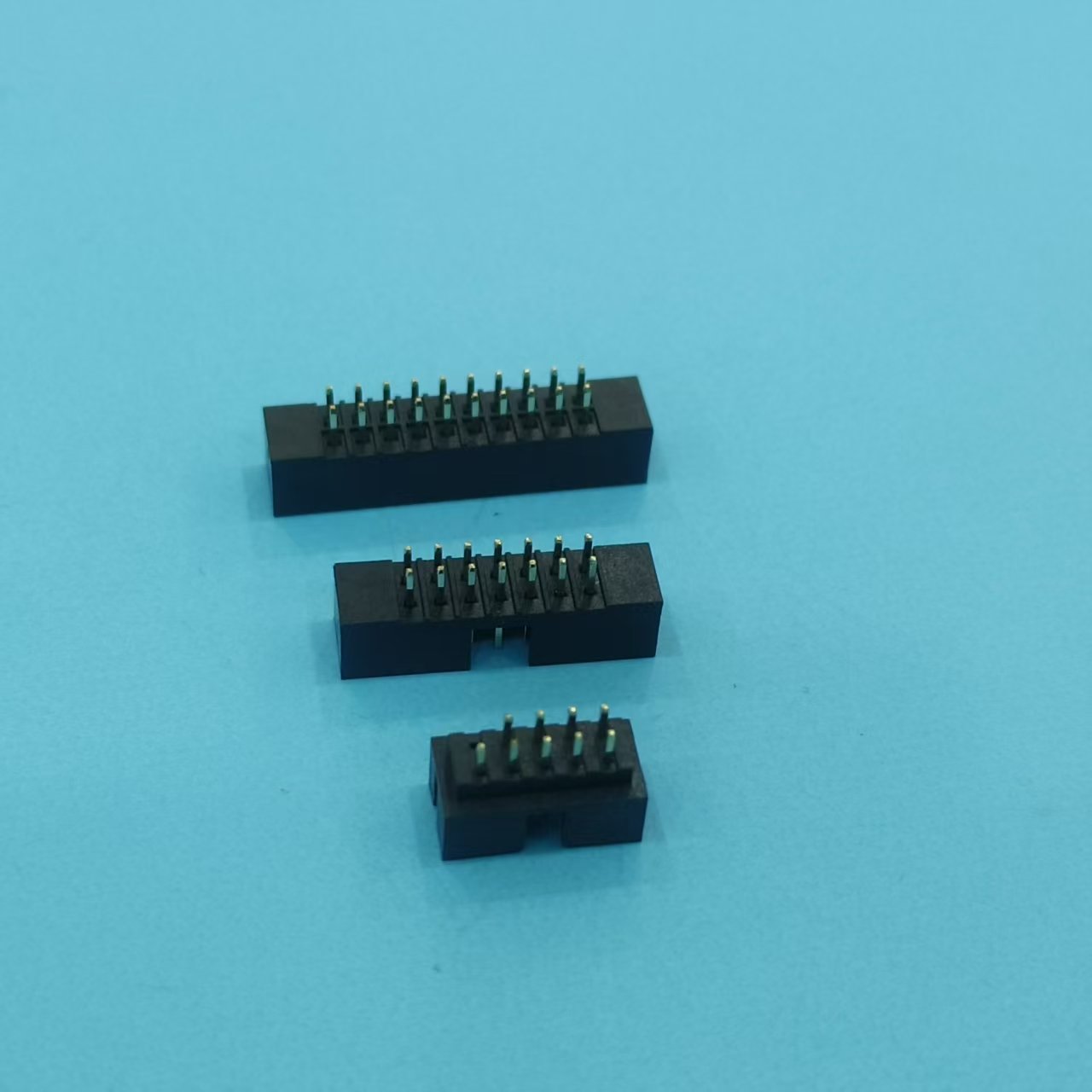

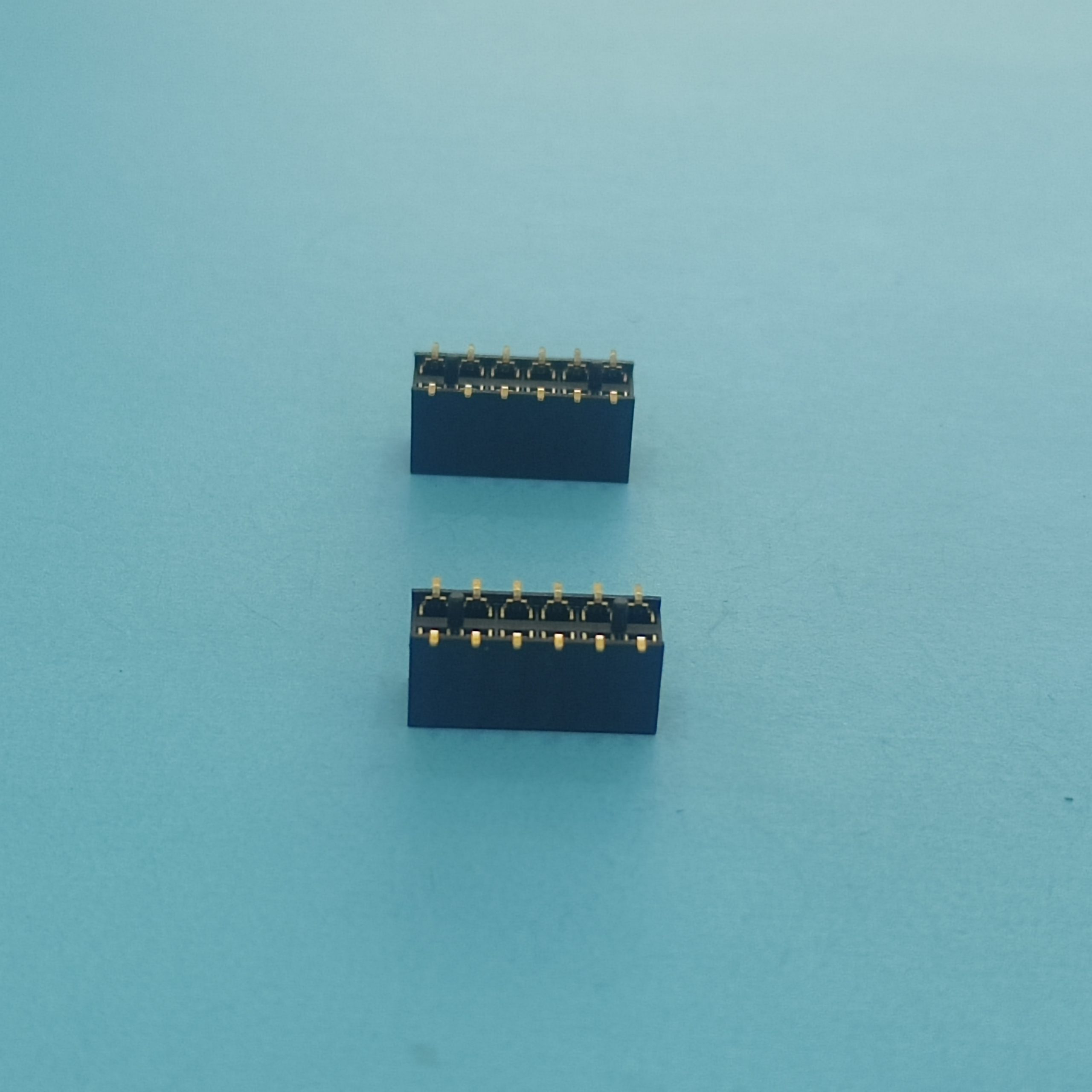

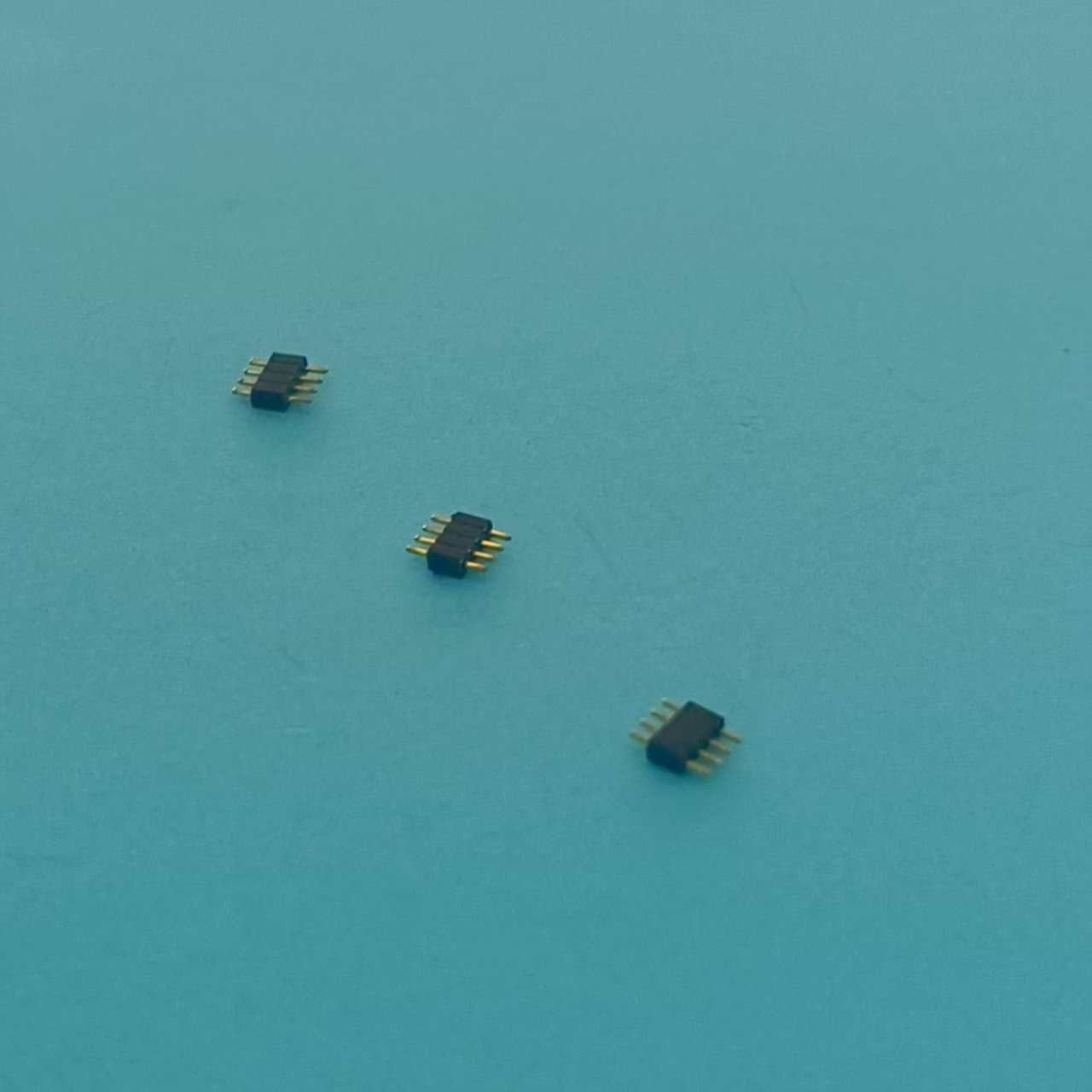

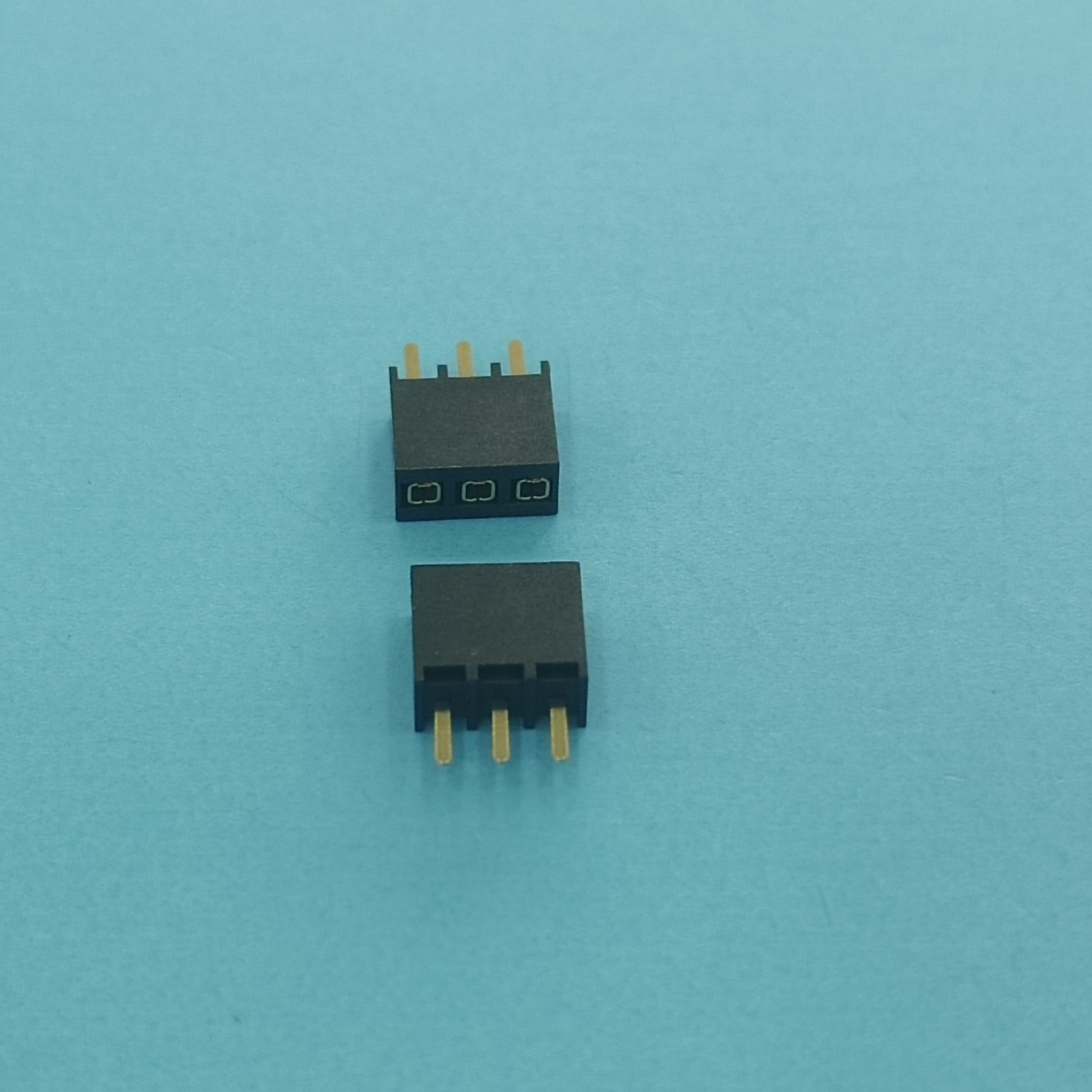

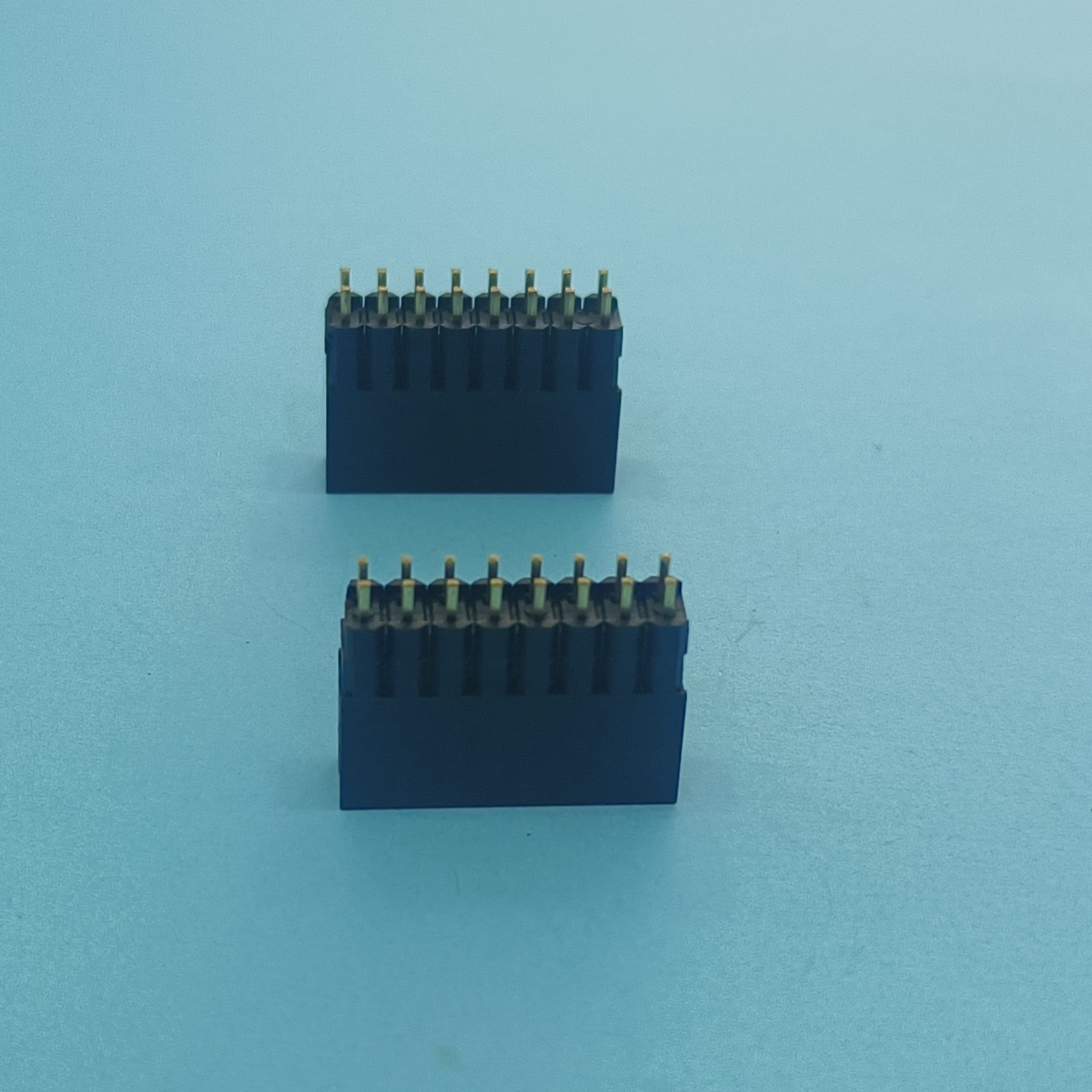

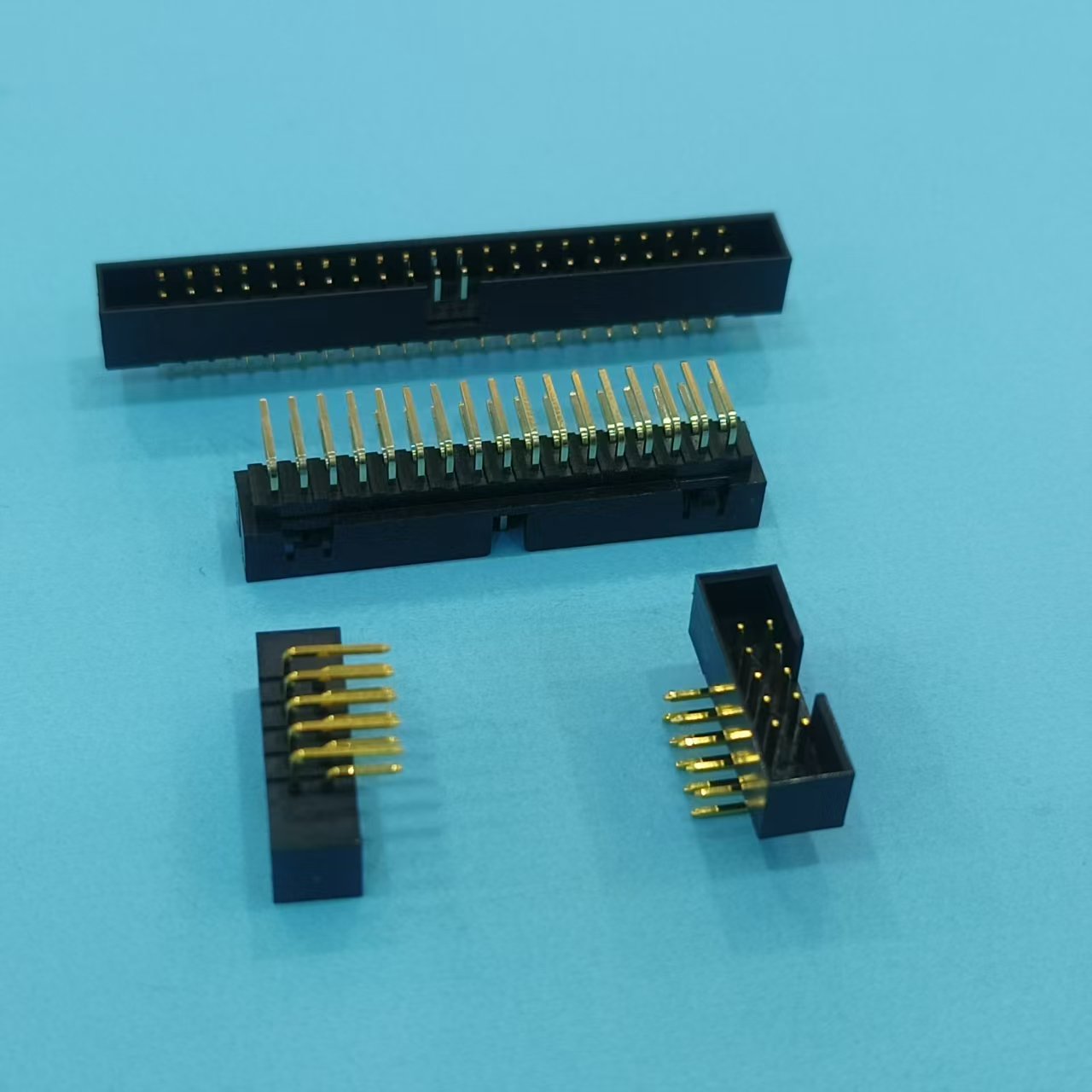

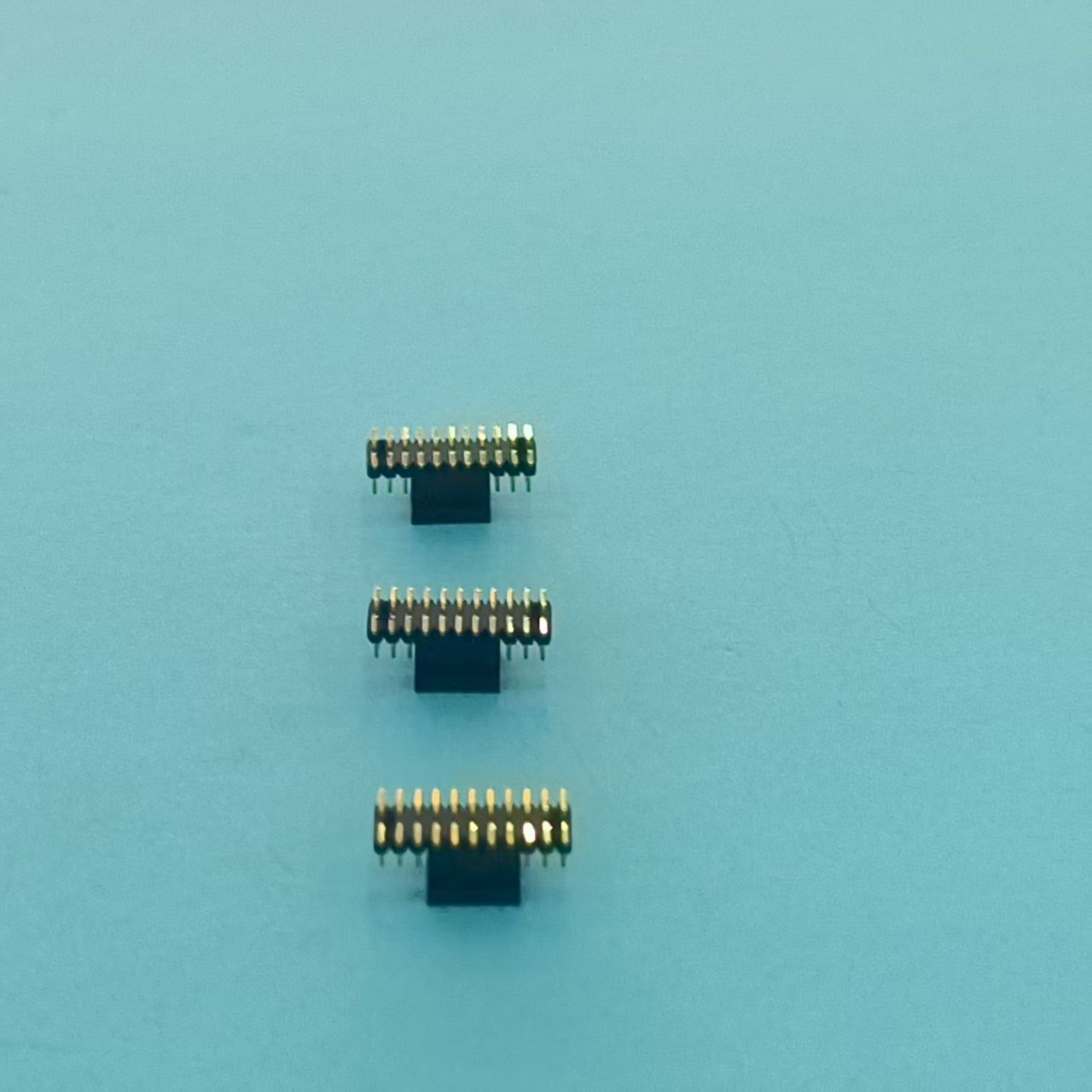

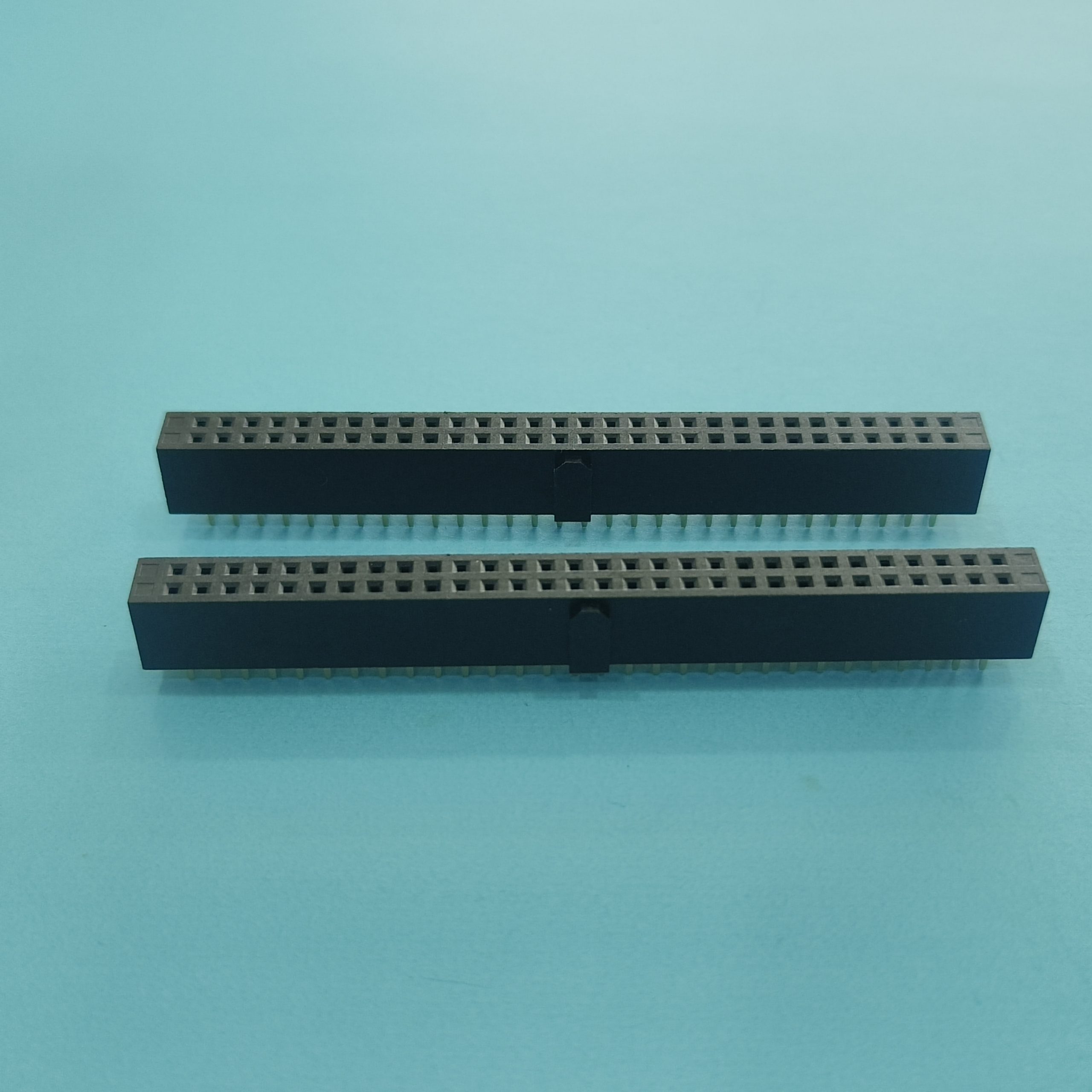

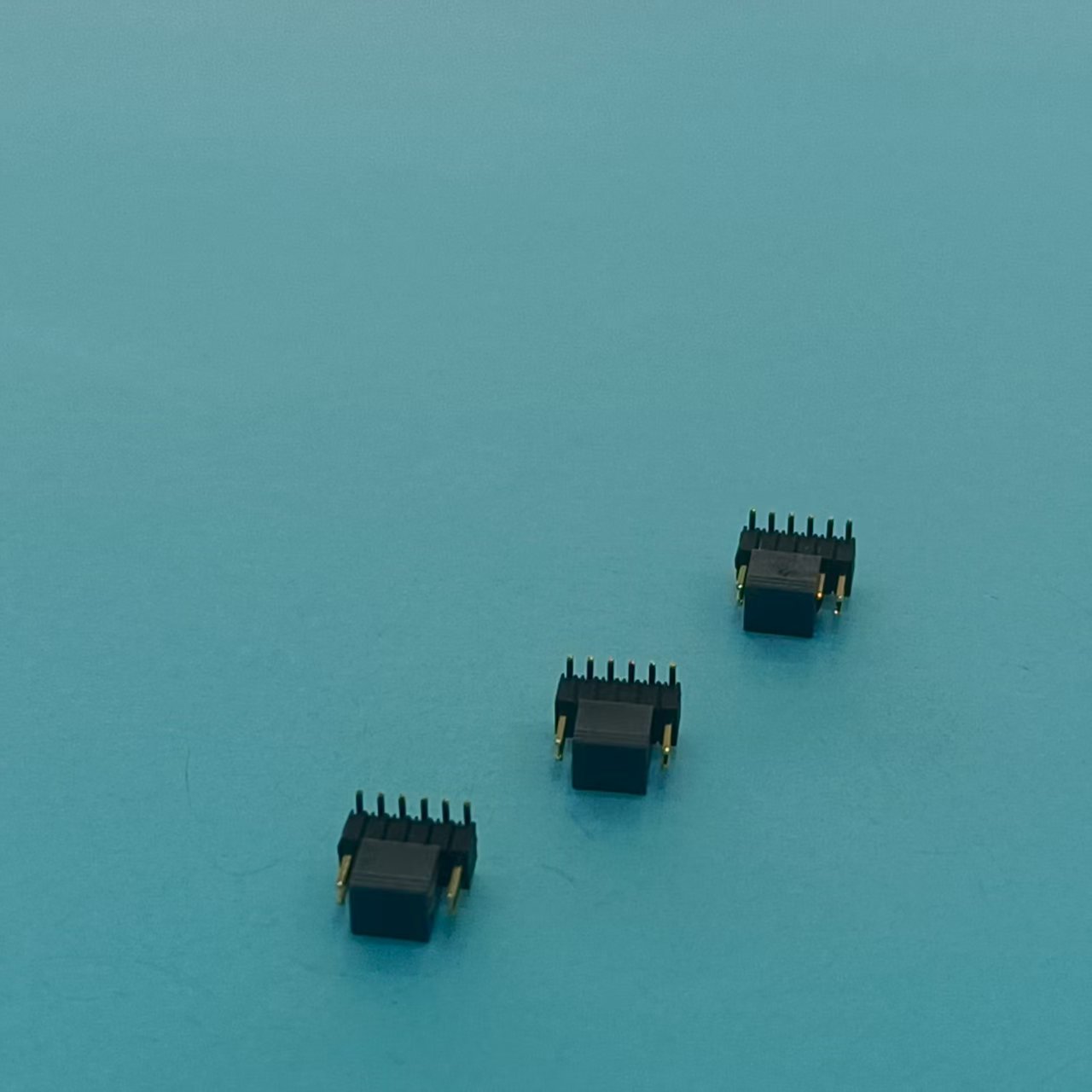

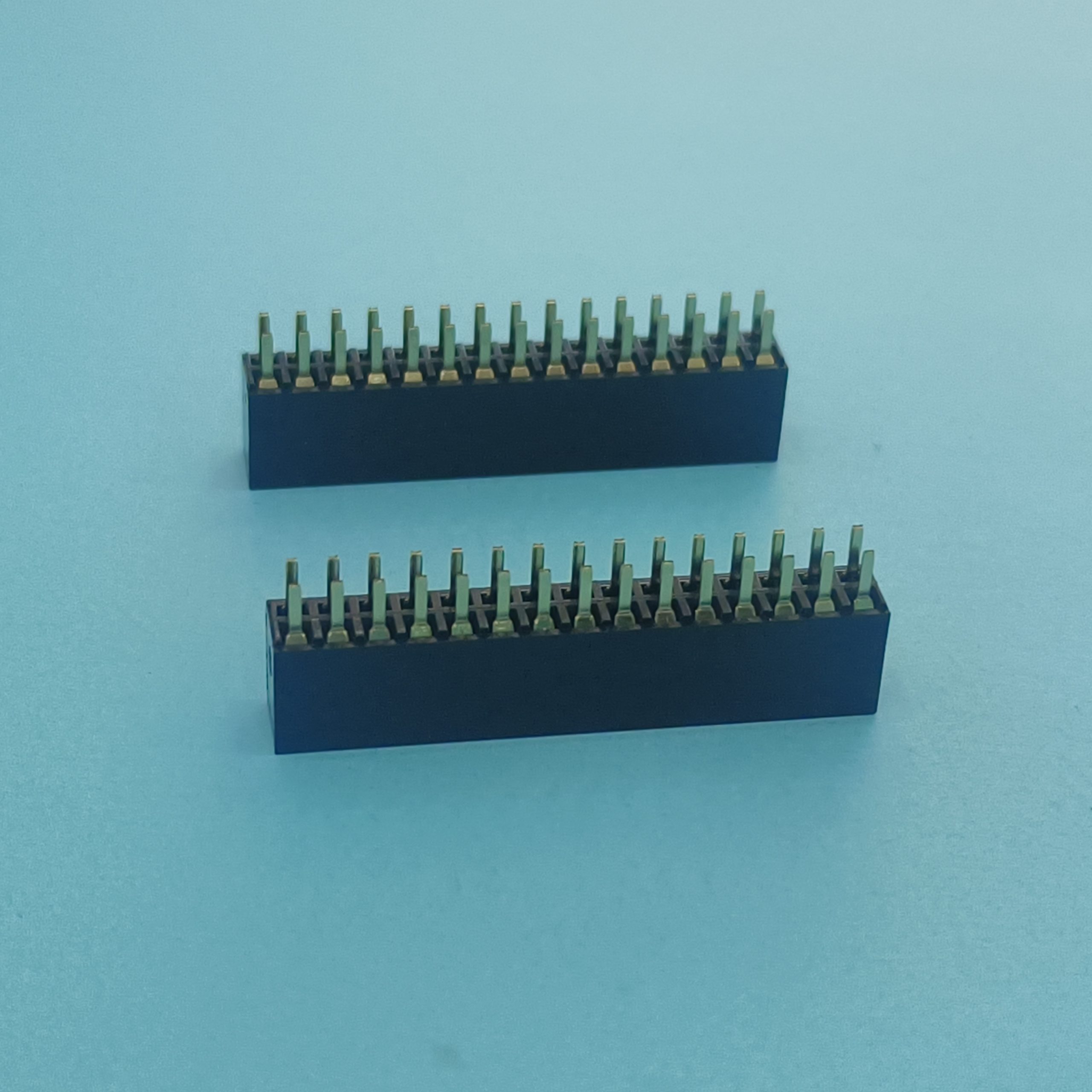

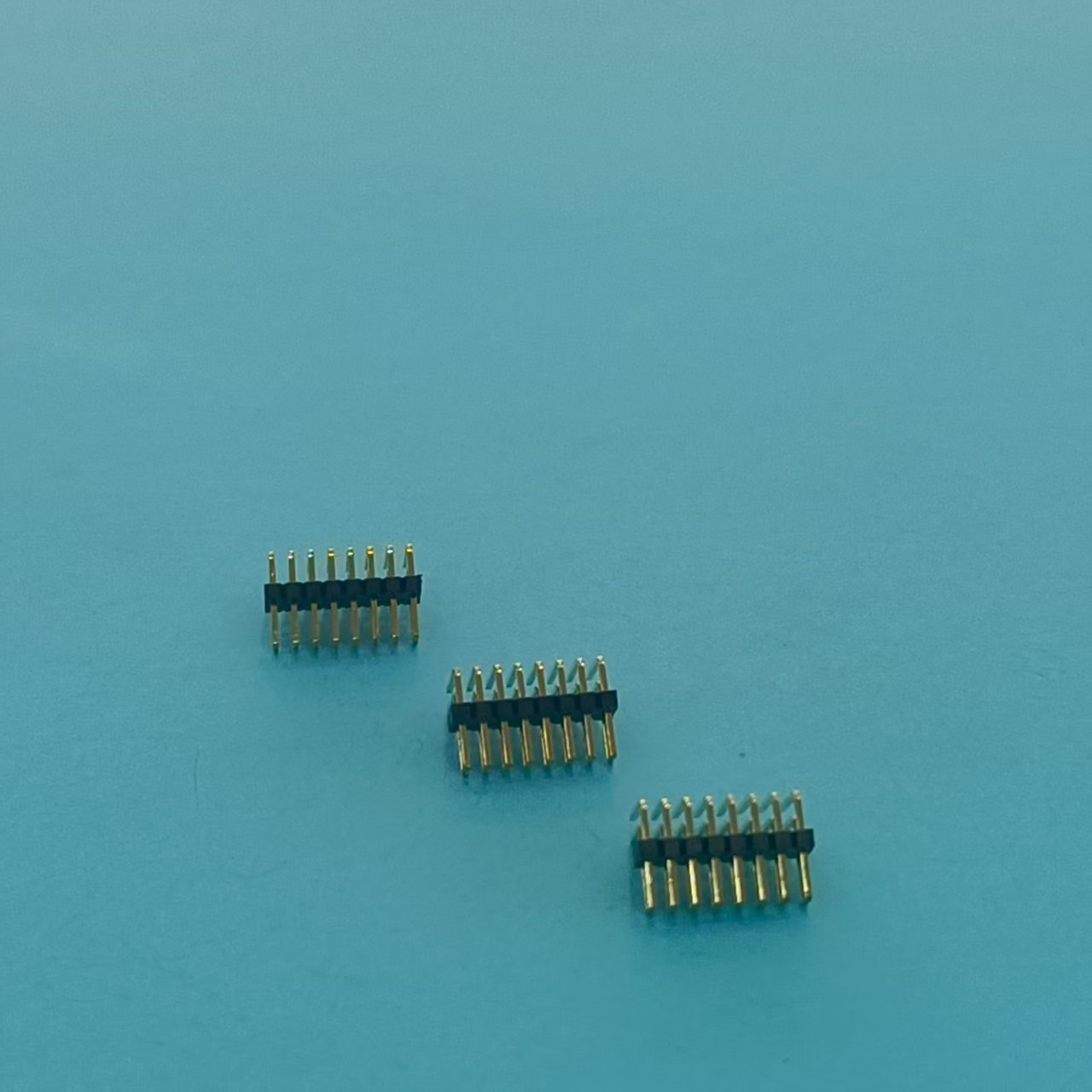

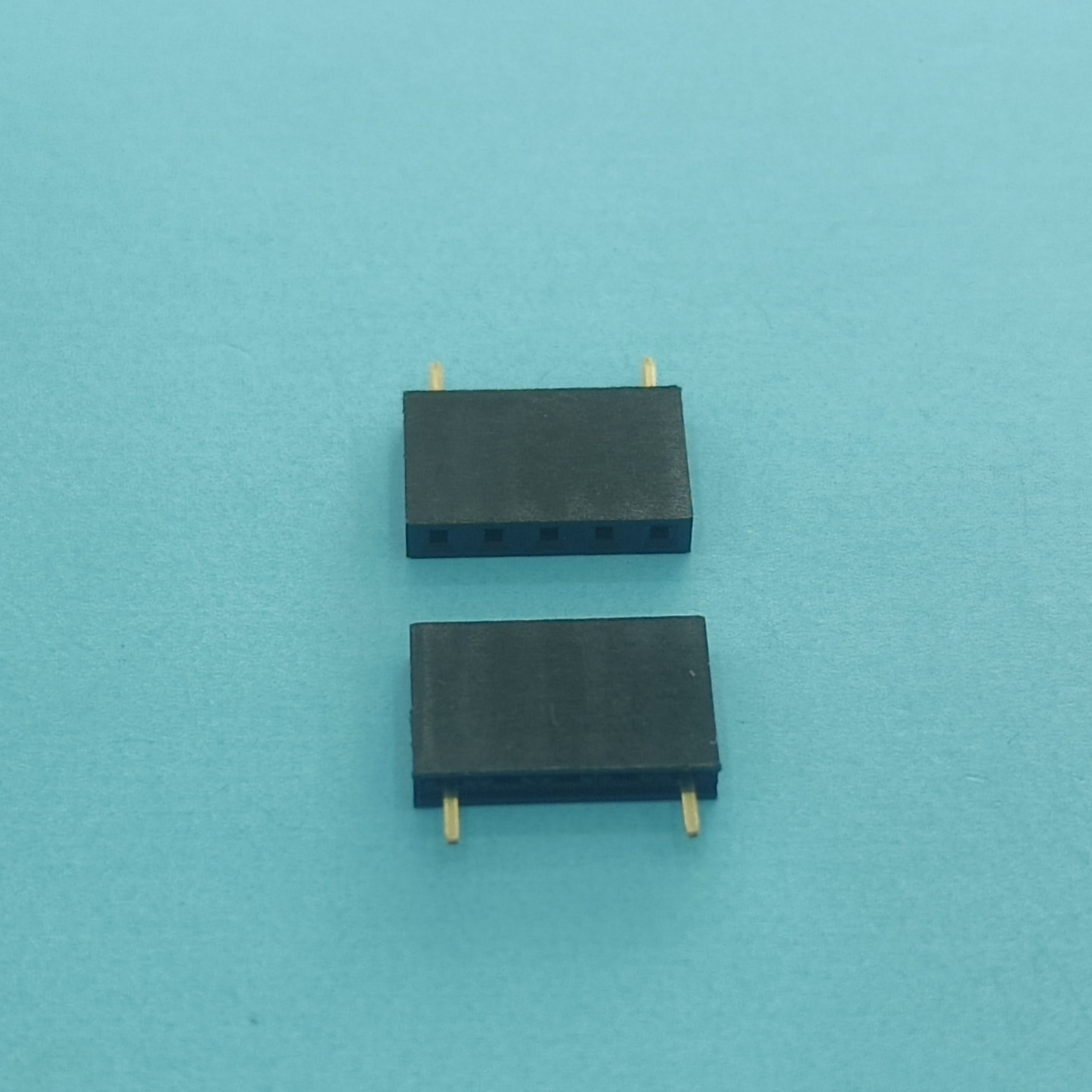

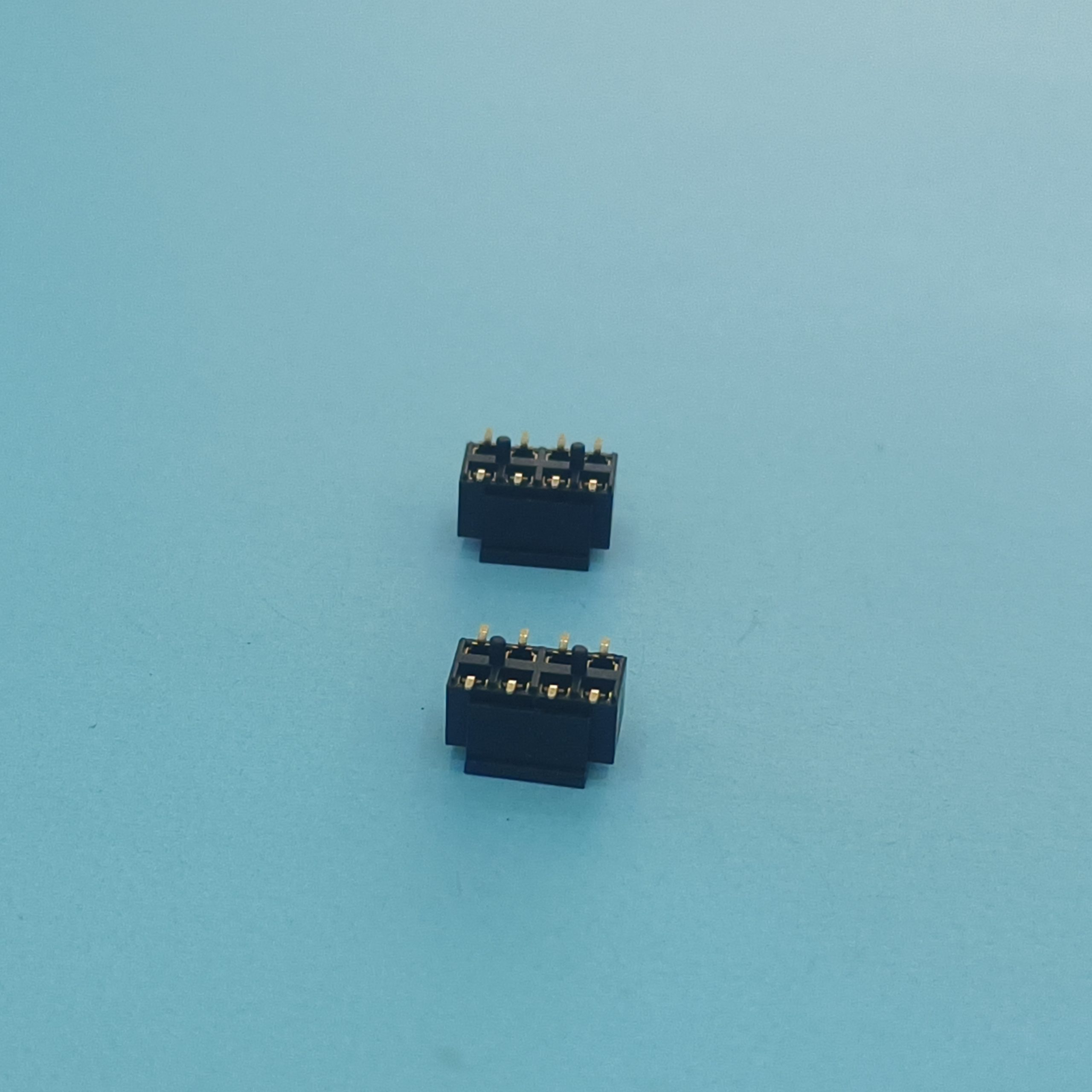

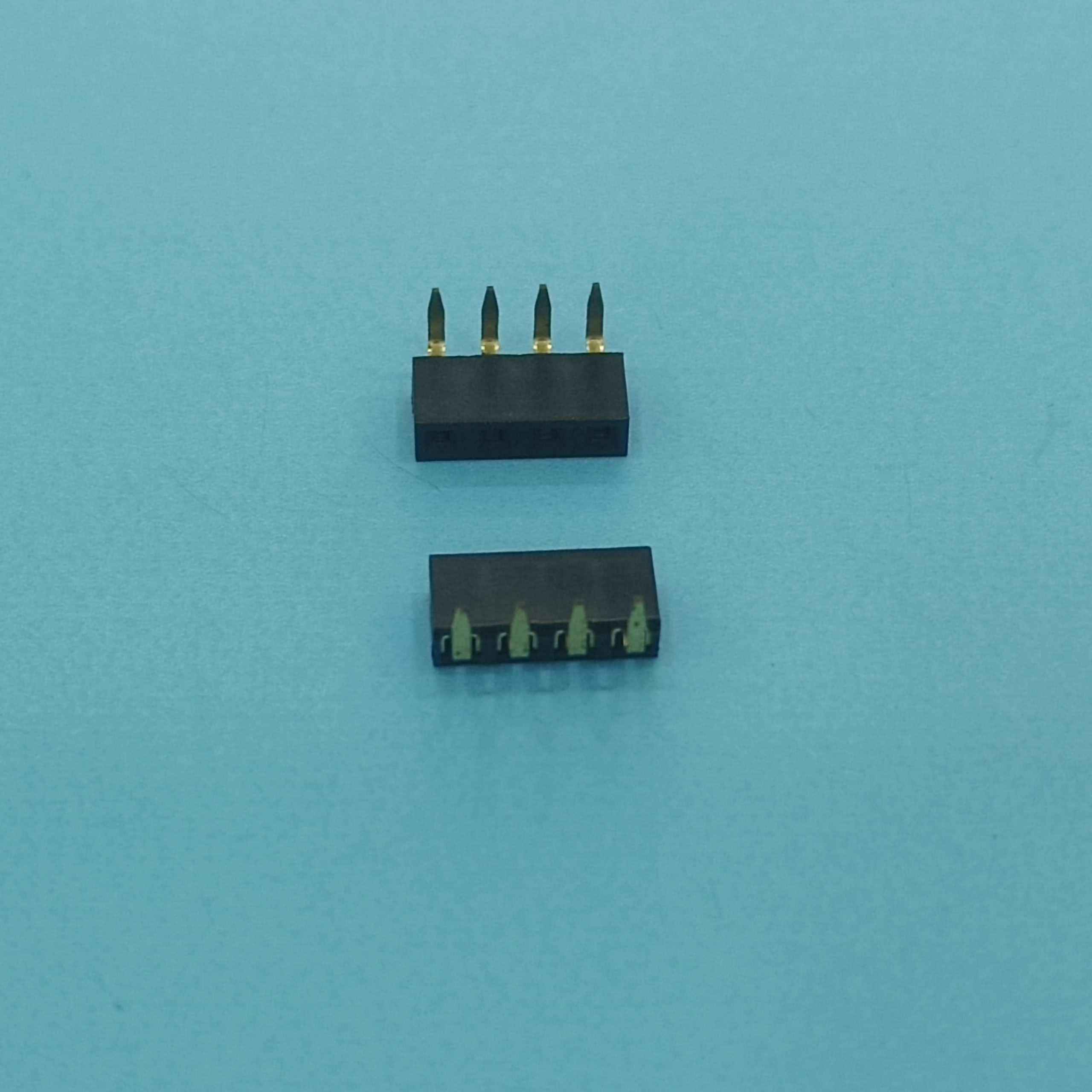

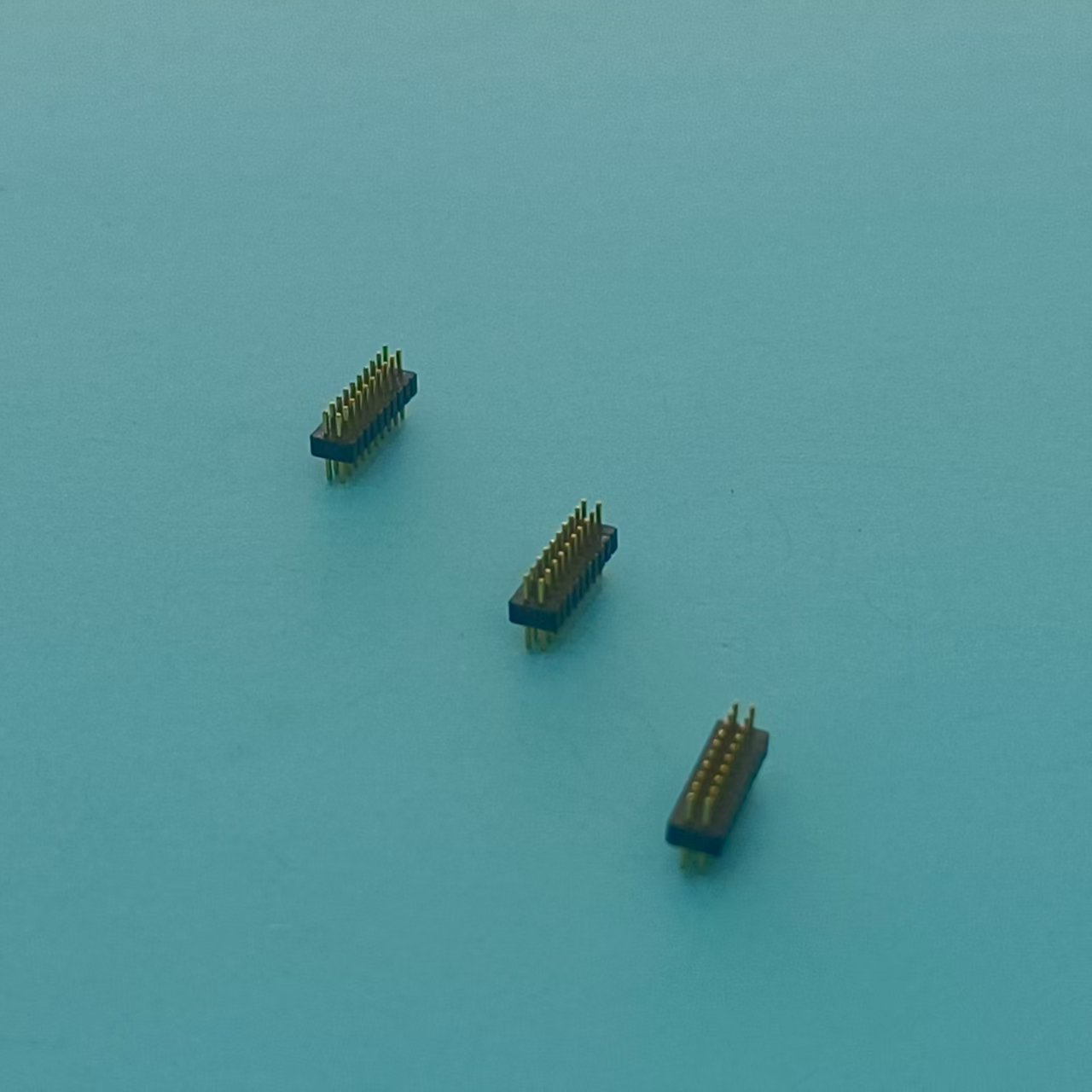

Гнездовой разъем

Когда слышишь 'гнездовой разъем', первое, что приходит в голову — обычная пассивная деталь. Но на практике разница между 'просто работает' и 'работает десятилетиями' кроется в таких мелочах, о которых даже производители не всегда упоминают. Многие до сих пор считают, что главное — соответствие номинальному току, а остальное 'приложится'.

Конструкционные особенности, влияющие на ресурс

Возьмем, к примеру, пружинные контакты в гнездовых разъемах. Казалось бы, стандартный узел, но именно здесь начинаются основные проблемы. Китайские аналоги часто используют сталь с гальваническим покрытием вместо бронзы — визуально не отличить, но через 500 циклов соединение-разъединение появляется люфт. Проверял на партии от ООО Дунгуань Хуалиан Электроникс — у них в спецификации четко указан фосфористый бронзовый сплав для ответных частей. Это сразу видно по характеру износа: после 2000 циклов потеря упругости не превышает 3%.

Кстати, про температурные деформации. В промышленных контроллерах, где рядом силовые ключи, корпус гнездового разъема должен компенсировать не только нагрев, но и разные КТР материалов. Как-то пришлось заменять партию на объекте — производитель сэкономил на стеклонаполненном полиамиде, в результате сезонные перепады вызывали микротрещины в посадочных местах. Теперь всегда требую протоколы термических испытаний.

Особенно критично для разъемов плата-плата — здесь и механические напряжения, и вибрации. Стандартные решения часто не учитывают резонансные частоты, что приводит к нарушению контакта именно в тех узлах, где проходят аналоговые сигналы. Приходится добавлять локальные крепления, хотя правильнее сразу выбирать конструкции с интегрированными демпферами.

Электрические параметры на практике

Сопротивление контакта — это не просто цифра в даташите. Измерял на разных частотах: при переходе с постоянного тока на 100 МГц импеданс некоторых моделей возрастал в 1.8 раза, хотя производитель заявлял 'стабильность в широком диапазоне'. Оказалось, геометрия контактов не оптимизирована для ВЧ-сигналов.

Паразитная емкость — еще один подводный камень. В схемах с быстрыми фронтами сигнала даже 2 пФ могут вызывать перекрестные наводки. Как-то разбирали отказы в измерительной системе — проблема была в параллельно стоящих гнездовых разъемах с шагом 1.27 мм. Производитель не учел взаимное влияние при плотном монтаже.

Токовая нагрузка — отдельная тема. Видел случаи, когда разъемы, рассчитанные на 5А, не выдерживали и 3А в замкнутом пространстве. Теплоотвод — ключевой фактор. В каталоге hualian-electronic.ru заметил хороший подход: для каждой серии указаны поправочные коэффициенты при разных способах монтажа и условиях охлаждения.

Монтажные нюансы, которые не всегда очевидны

Паяные соединения — вечная головная боль. Особенно для разъемов с малым шагом выводов. Температурный профиль должен учитывать не только плату, но и термостабильность изолятора. Один раз при оплавлении столкнулся с деформацией полифениленсульфона — материал хоть и термостойкий, но при превышении 240°C начинает 'плыть'.

Механическая фиксация — часто недооценивают. Особенно в транспортных системах, где вибрация носит случайный характер. Стандартные защелки иногда не обеспечивают нужного усилия, приходится добавлять клеевые фиксаторы. Хотя в профессиональных сериях, таких как у Хуалиан Электроникс, обычно есть варианты с винтовым креплением или дополнительными стопорами.

Очистка после пайки — кажется мелочью, но именно остатки флюса в полостях гнездового разъема часто становятся причиной утечек. Особенно критично для высокоомных цепей. Выработал правило: после мойки обязательно продувать сжатым воздухом под углом 45 градусов к плоскости контактов.

Совместимость и стандартизация

Казалось бы, стандарты должны гарантировать взаимозаменяемость. Но на практике даже within одного типоразмера встречаются вариации. Например, глубина посадки контакта может отличаться на 0.3 мм — достаточно, чтобы соединение стало ненадежным. Особенно заметно в миниатюрных сериях.

Геометрические допуски — отдельная головная боль. Проверял как-то партию гнездовых разъемов от трех поставщиков — номинально одинаковые, но при калибровке выяснилось, что у одного производителя фактический шаг отличается на 0.05 мм. Для автоматического монтажа это критично.

Материалы контактных групп — здесь тоже полная неразбериха. Одни используют бериллиевую бронзу с золотым покрытием 0.8 мкм, другие — фосфористую с 1.5 мкм. Разница в ресурсе — до 5 раз. При этом визуально отличить практически невозможно. Требую всегда предоставлять сертификаты с указанием точного состава сплава и толщины покрытий.

Практические кейсы и выводы

Запоминающийся случай был на металлургическом комбинате — там гнездовые разъемы в системе управления работали в условиях постоянной вибрации и запыленности. Стандартные решения выходили из строя через 3-4 месяца. После анализа выбрали модель с силиконовыми уплотнителями и усиленными контактами — ресурс превысил 2 года.

Еще пример — медицинское оборудование, где важна стабильность контакта при микровольтовых сигналах. Здесь обычные решения не работали — помогли разъемы с двойным подпружиниванием контактов. Интересно, что изначально такая конструкция разрабатывалась для аэрокосмической отрасли, но оказалась востребованной и в медицине.

Выводы просты, но добыты дорогой ценой: никогда не экономьте на разъемах, всегда тестируйте в реальных условиях и требуйте полную техническую документацию. Как показывает практика, именно в мелочах скрыта надежность всей системы. И да — специализированные производители вроде ООО Дунгуань Хуалиан Электроникс обычно дают более честные характеристики, чем универсальные поставщики.

Соответствующая продукция

Соответствующая продукция