Гнездовой разъем 2.0 мм

Если честно, когда впервые столкнулся с этим типом коннекторов, думал — очередной стандартный компонент. Но на деле оказалось, что даже в таком простом элементе как гнездовой разъем 2.0 мм есть десятки нюансов, которые могут свести на нет всю сборку.

Почему именно 2.0 мм

Многие до сих пор путают шаг 2.0 мм с 2.54 мм, особенно когда речь идет о плотной компоновке. Разница критична: при неправильном выборе плата просто не встанет в крепления. Помню случай на тестовом стенде для медицинского оборудования — из-за перепутанных коннекторов пришлось перепаивать всю контрольную панель.

Здесь важен не только шаг, но и глубина посадки. У некоторых производителей гнездо сидит слишком глубоко, контакт получается ненадежным. Приходится дополнительно проверять усилие извлечения — если меньше 30Н, лучше сразу брать другой вариант.

Кстати, у гнездовой разъем 2.0 мм часто встречается проблема с термостойкостью. Особенно в промышленных контроллерах, где возможен нагрев до 80°C. Стандартный пластик деформируется, появляется люфт.

Особенности монтажа

При пайке волной главное — не перегреть. Максимум 260°C, иначе упругие элементы теряют свойства. Однажды пришлось выбросить партию на 500 штук — технолог решил 'подстраховаться' и поднял температуру.

Рекомендую всегда оставлять технологический зазор между платой и корпусом разъема. Хотя бы 0.3 мм. Иначе при вибрации появляются микротрещины в пайке. Проверено на железнодорожной аппаратуре — через полгода эксплуатации начались сбои.

Для автоматизированного монтажа лучше брать версии с направляющими штырьками. Да, дороже на 15-20%, но экономит время на юстировке. Особенно если платы идут потоком.

С чем сочетать

Идеально работает в паре с ответными частями от того же производителя. Брал как-то гнездовой разъем 2.0 мм от японского бренда, а штыревую часть — китайский аналог. Результат: через 200 циклов соединение разбалтывается.

В высокочастотных схемах лучше сразу смотреть на версии с экранированием. Обычные дают помехи уже на 100 МГц. Проверял на измерительной аппаратуре — без экрана показания 'плывут' на 3-5%.

Если нужна влагозащита, рекомендую версии с силиконовыми уплотнителями. Но важно проверить, чтобы уплотнитель не выступал за габариты — иначе соседние компоненты не станут.

Проблемы качества

Стандартная беда — несоосность контактов в пластиковом основании. Вроде бы мелочь, но при монтаже на многоштырьковые разъемы приводит к перекосу всей сборки.

Еще встречал партии, где пружинные контакты были перекалены. Внешне все нормально, но после 50 подключений-отключений теряют упругость. Теперь всегда прошу предоставить протоколы термообработки.

Особое внимание — на покрытие. Золото 0.2 мкм — минимум для промышленного применения. Более тонкое стирается за полгода активного использования.

Где брать надежные компоненты

После нескольких неудачных опытов с разными поставщиками остановился на ООО Дунгуань Хуалиан Электроникс. У них в каталоге есть специализированные серии именно для сложных условий эксплуатации.

Что важно — на сайте https://www.hualian-electronic.ru можно посмотреть не только спецификации, но и результаты тестов на вибростойкость. Для наших проектов это критически важно.

Их гнездовой разъем 2.0 мм в исполнении для промышленной автоматизации выдерживает до 500 циклов без потери контактного давления. Проверял самостоятельно — соответствует.

Кстати, они делают кастомные исполнения — например, с увеличенной длиной корпуса для дополнительной изоляции. Как раз пригодилось в одном проекте с высоковольтными цепями.

Практические советы по применению

При проектировании печатной платы под гнездовой разъем 2.0 мм обязательно оставляйте площадки для пайки с запасом. Минимум +0.5 мм с каждой стороны. Иначе при тепловом расширении могут появиться трещины.

Если разъем используется в устройствах с частой перекоммутацией, рекомендую дополнительную фиксацию винтами. Особенно для многополюсных версий — от 24 контактов и выше.

При работе в условиях вибрации помогает пропитка контактной группы специальными смазками. Но только теми, что рекомендует производитель — некоторые составы разрушают пластик.

И последнее: никогда не экономьте на тестовых образцах. Лучше потратить лишнюю неделю на испытания, чем потом переделывать серийную партию. Проверено на собственном горьком опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

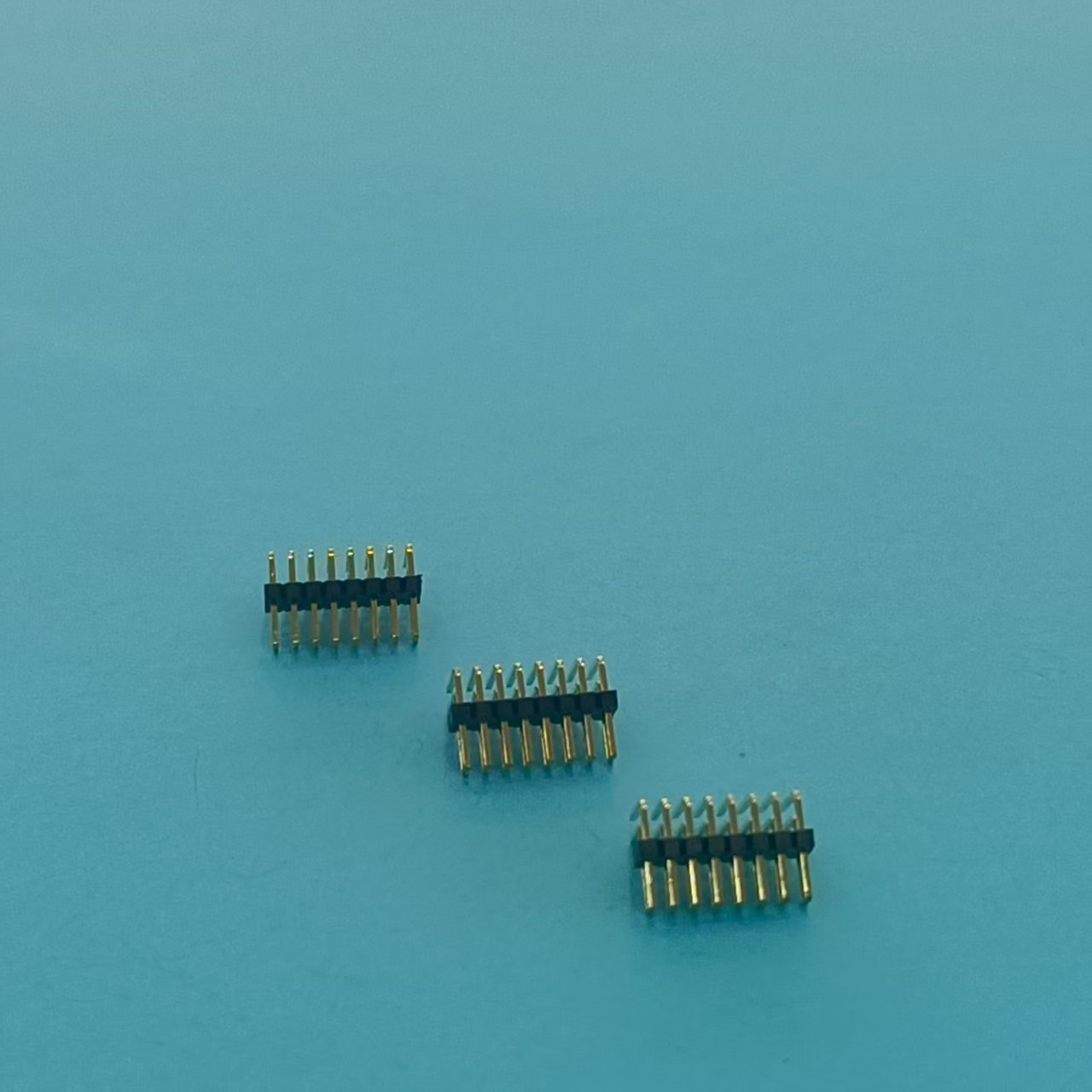

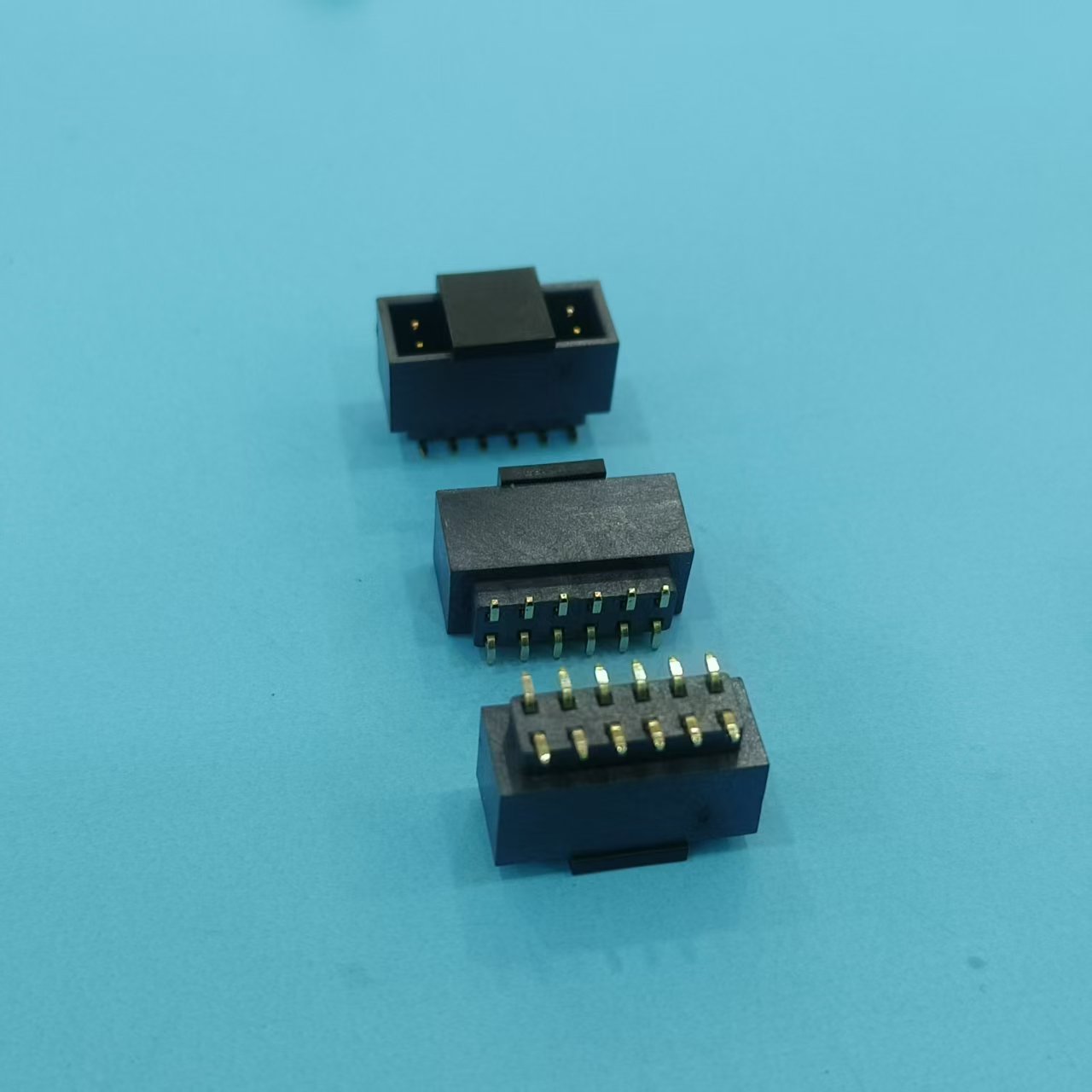

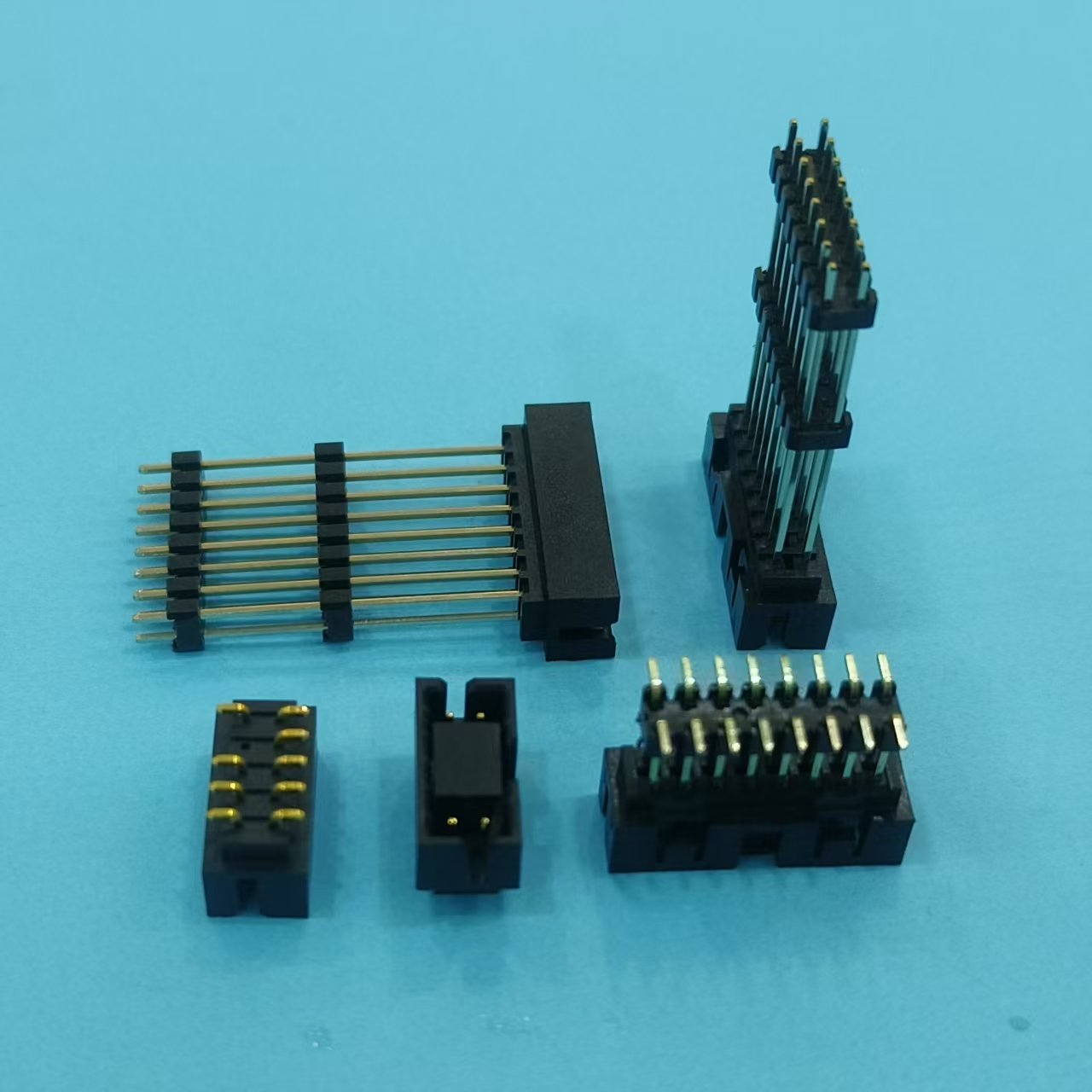

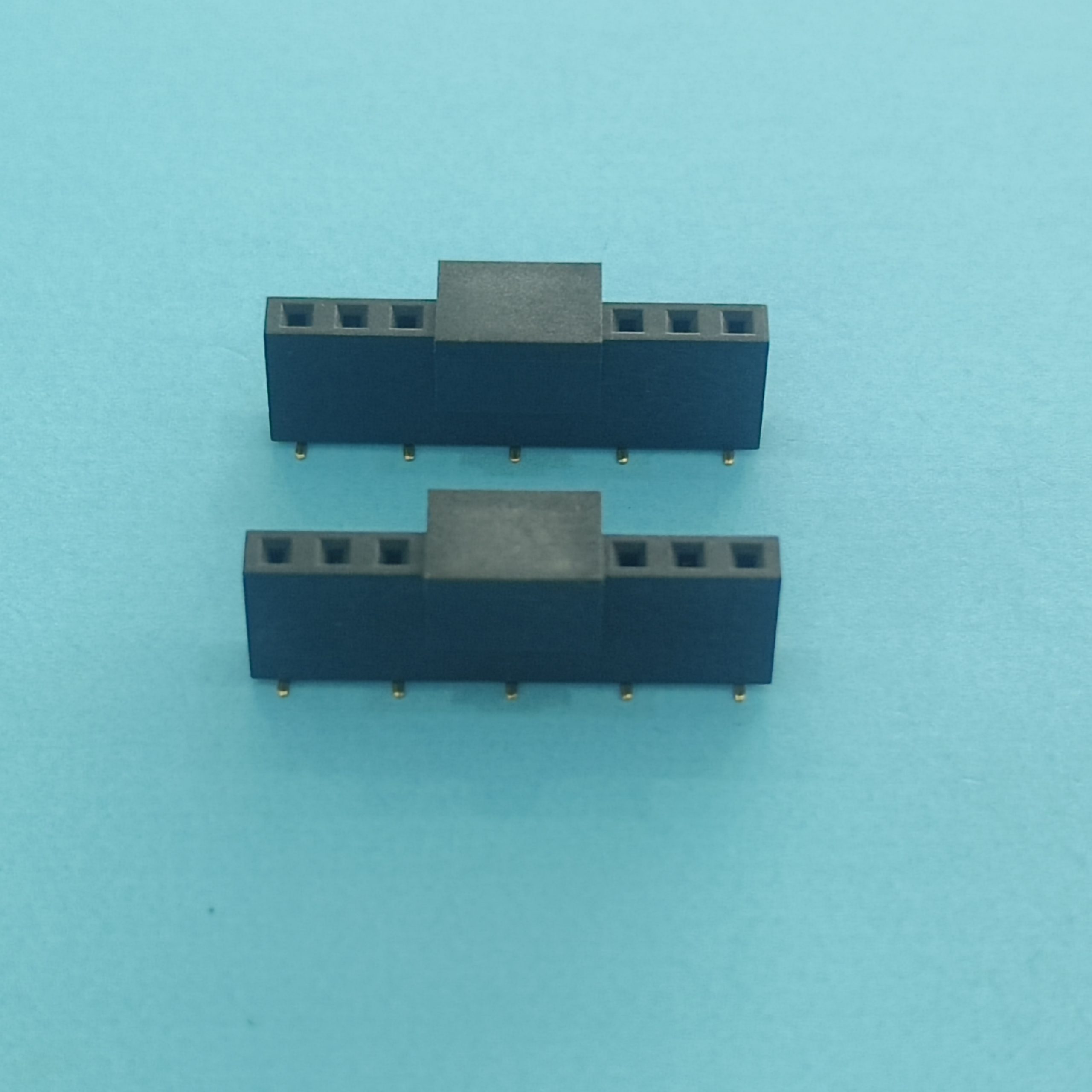

P821-SGN-020-025-020-04

P821-SGN-020-025-020-04 -

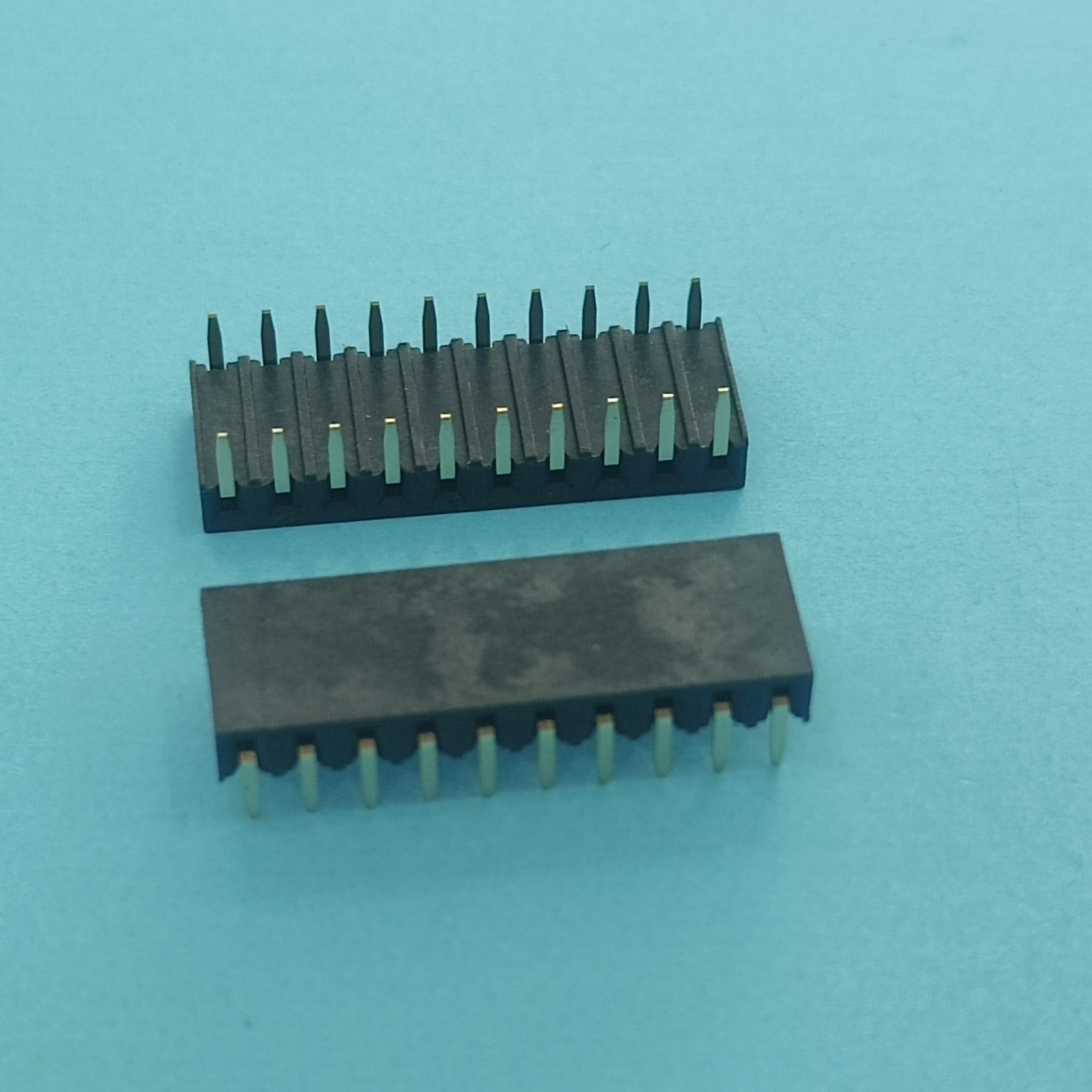

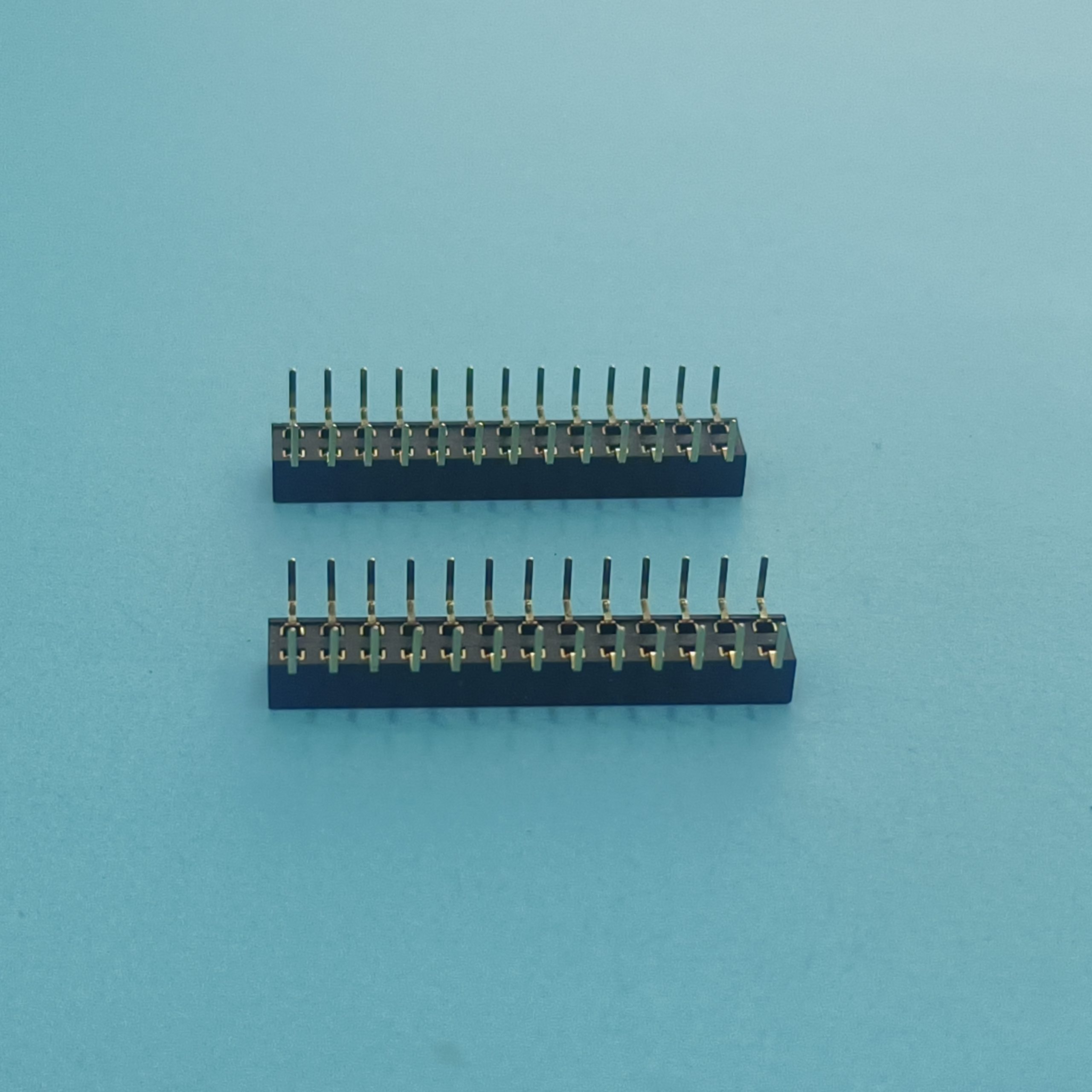

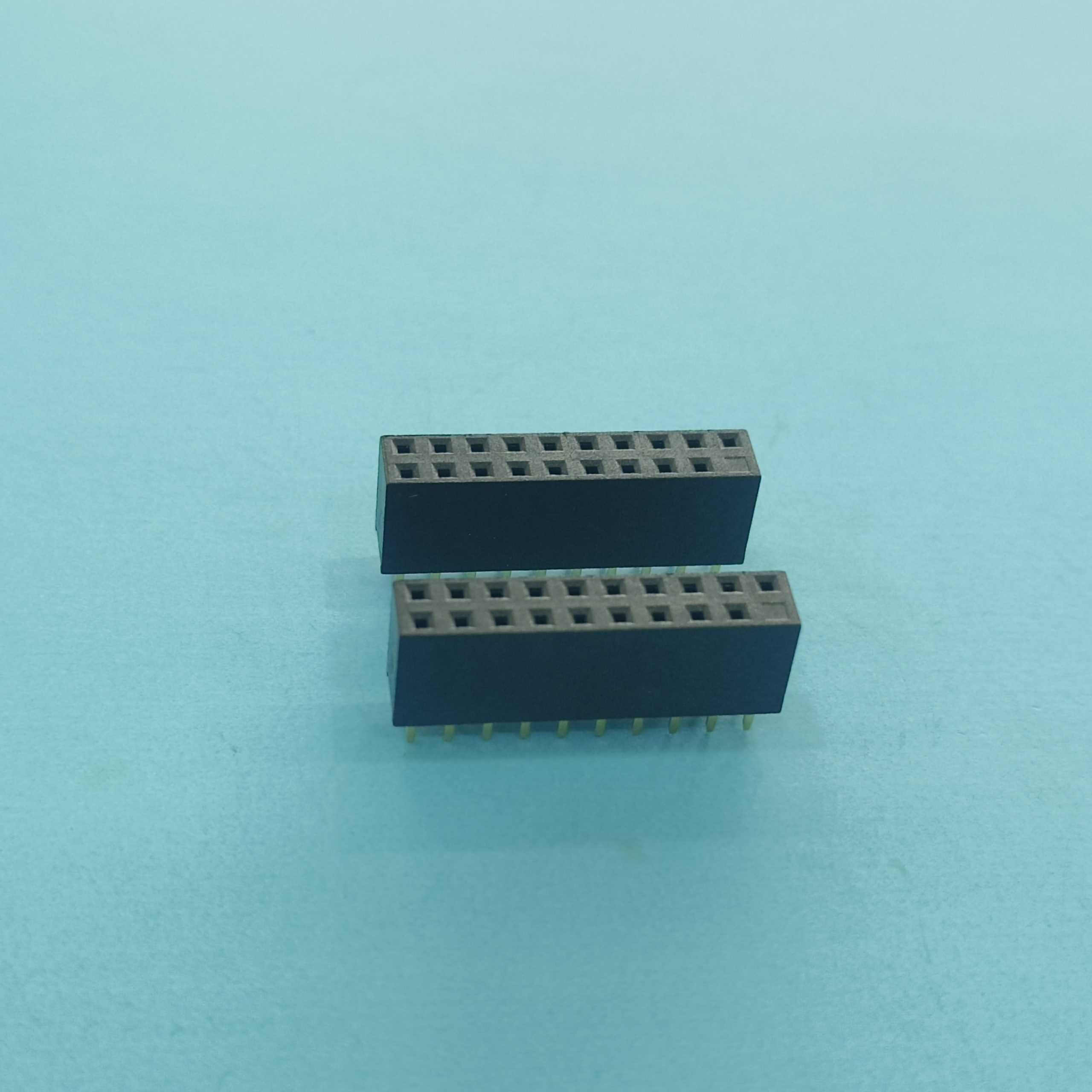

F295-SEDN-D030-14

F295-SEDN-D030-14 -

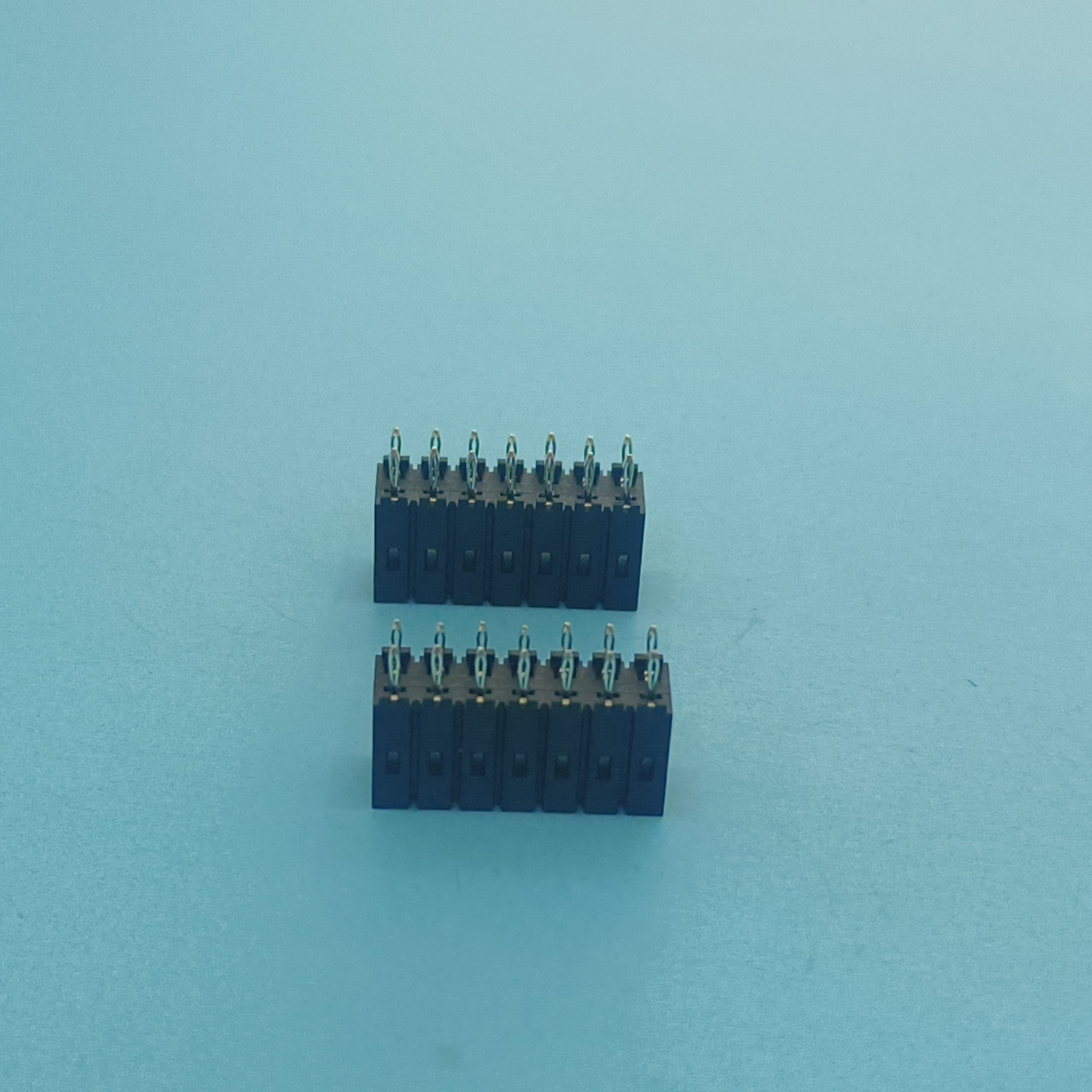

B254-M6GC-D075-2X06-RC

B254-M6GC-D075-2X06-RC -

F201-SGP-D030-22-KNV

F201-SGP-D030-22-KNV -

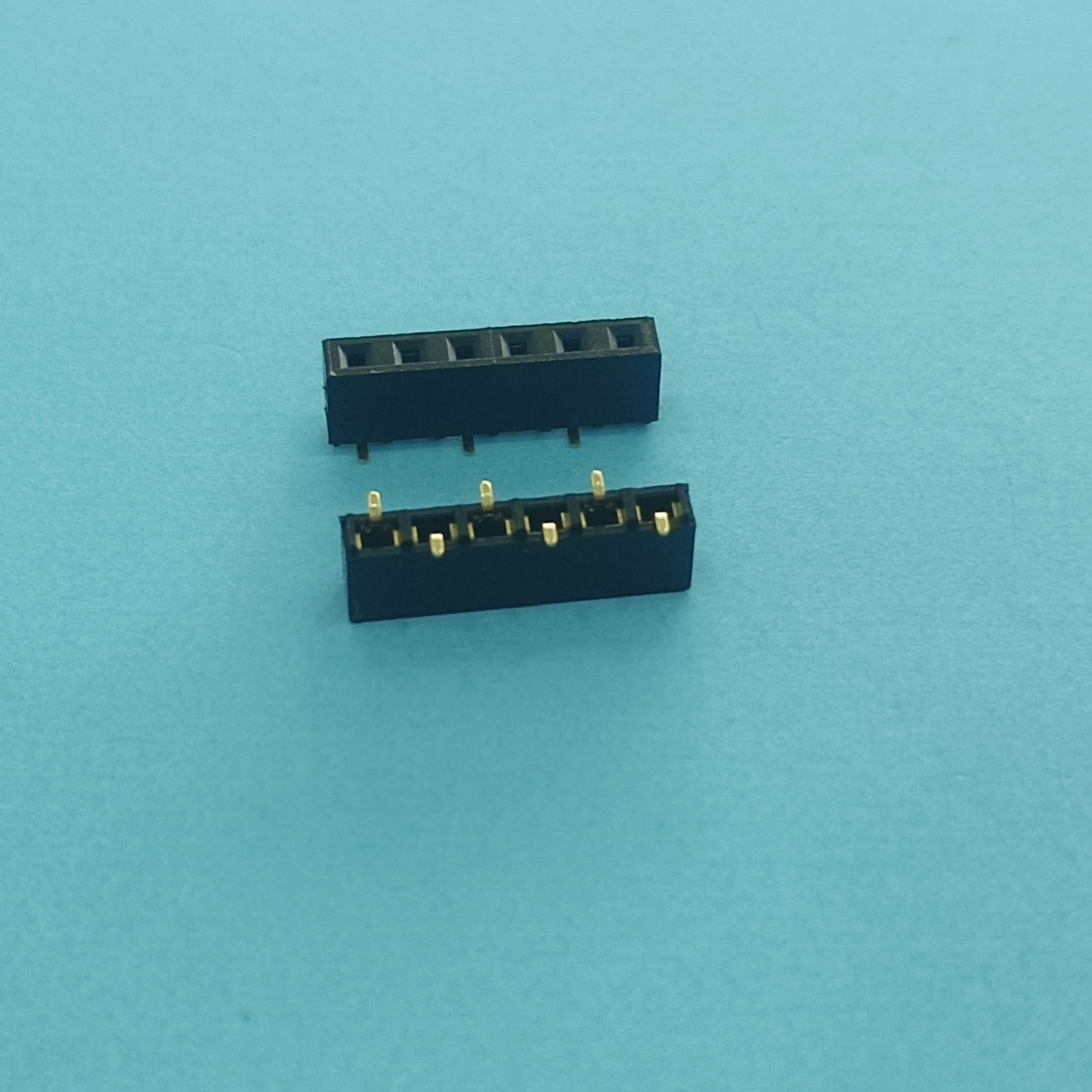

F294-MGN-D065-08-PRC

F294-MGN-D065-08-PRC -

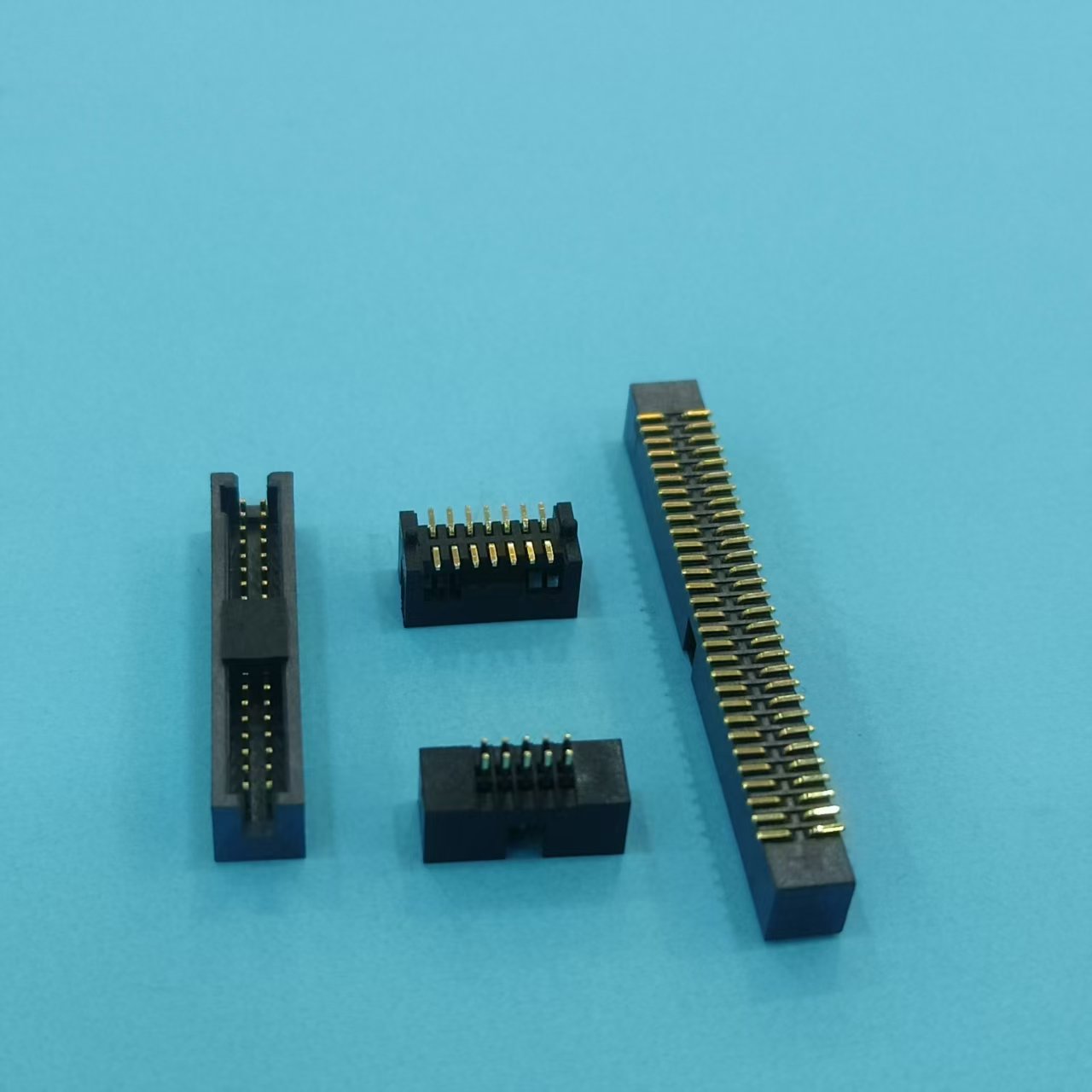

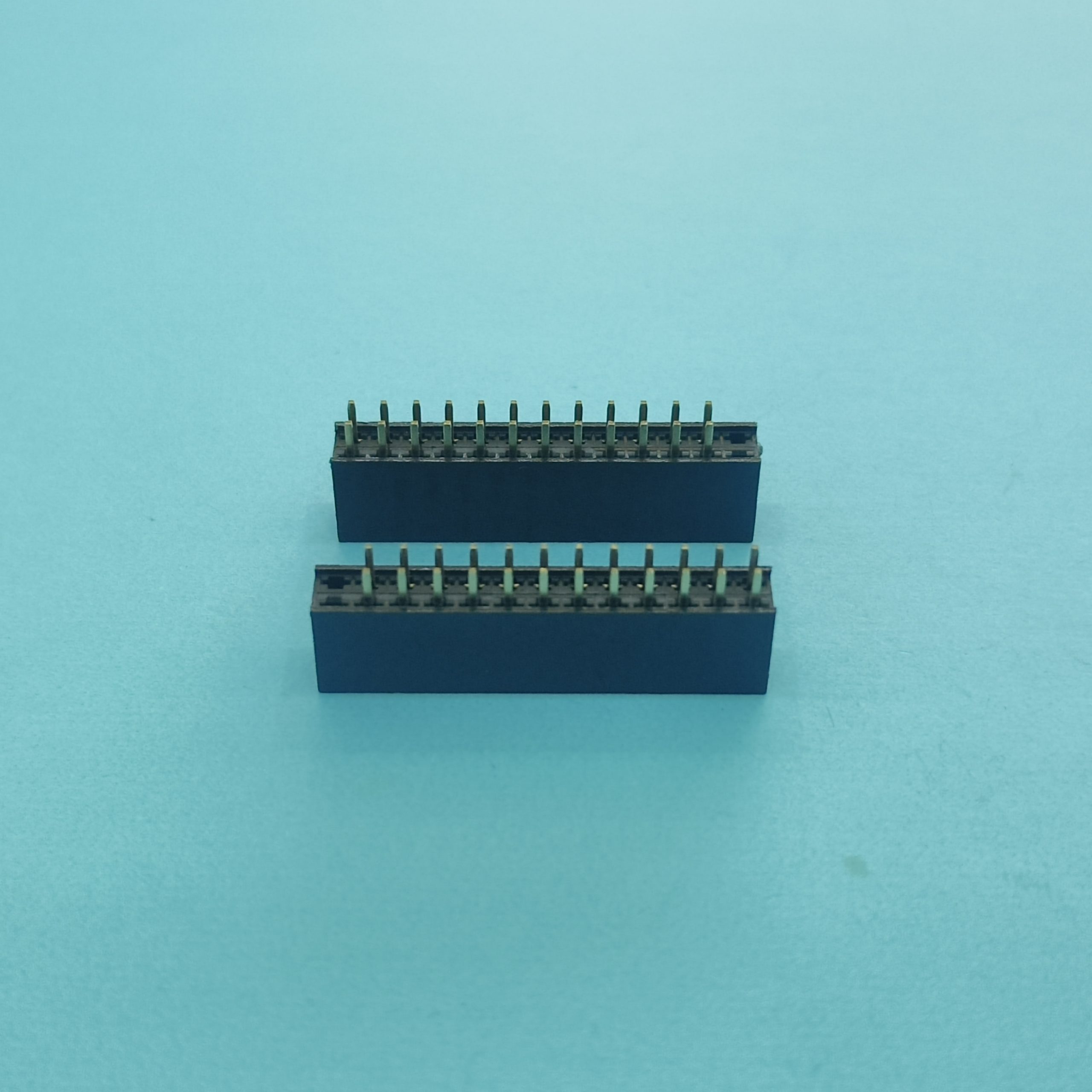

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T -

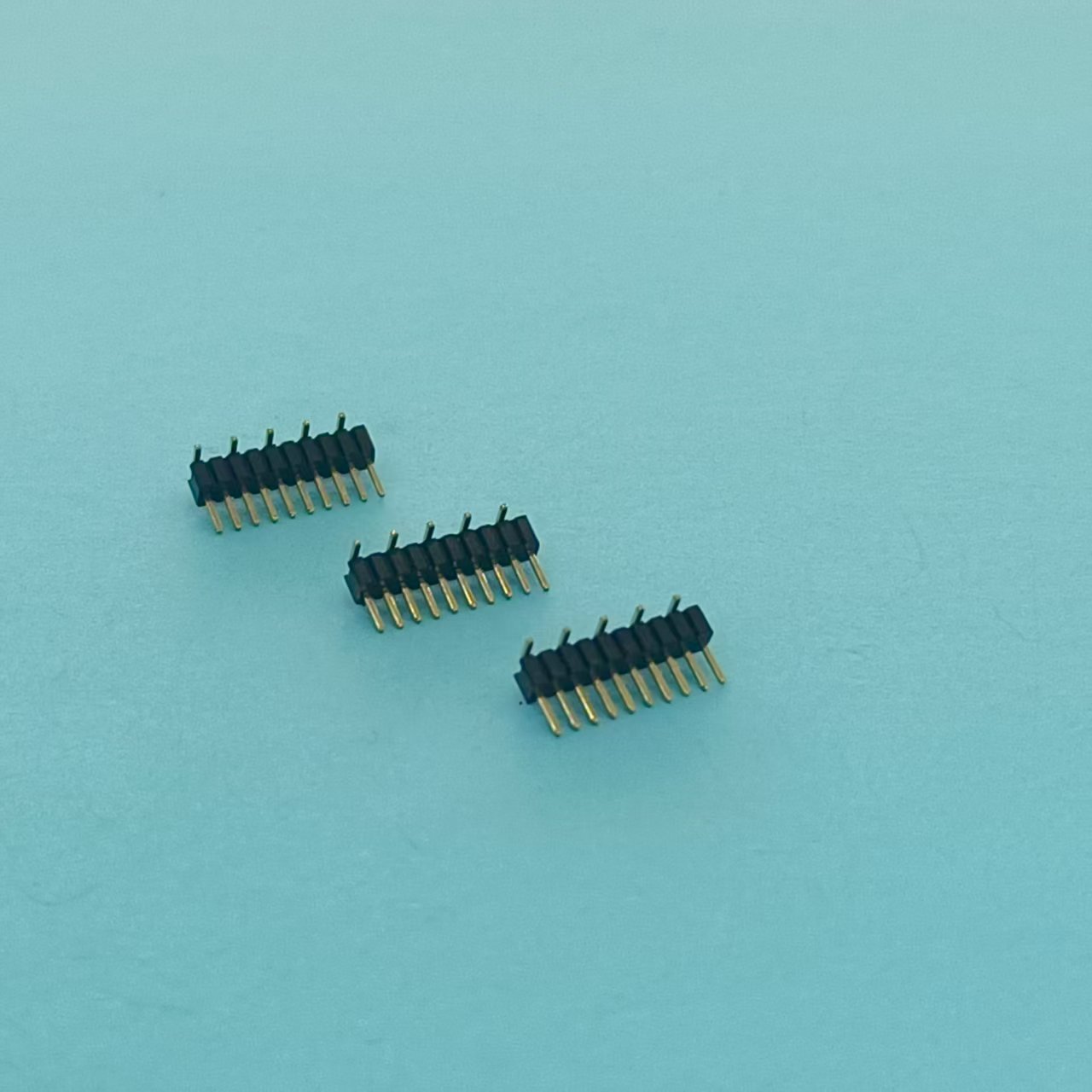

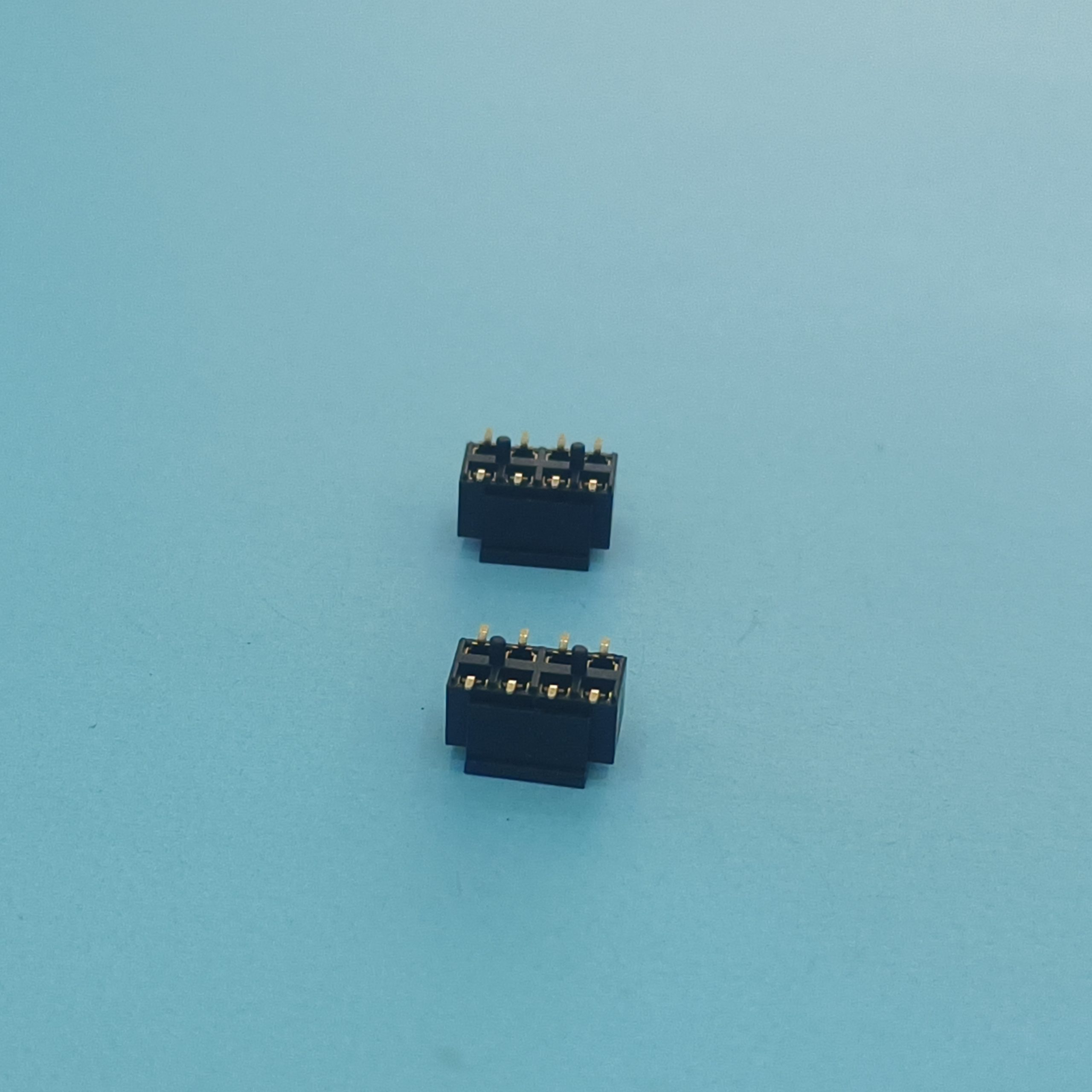

F102-MGN-D042-09-BT-RC

F102-MGN-D042-09-BT-RC -

P615-KGN-040-054-04

P615-KGN-040-054-04 -

F201-SGP-D030-20-K02

F201-SGP-D030-20-K02 -

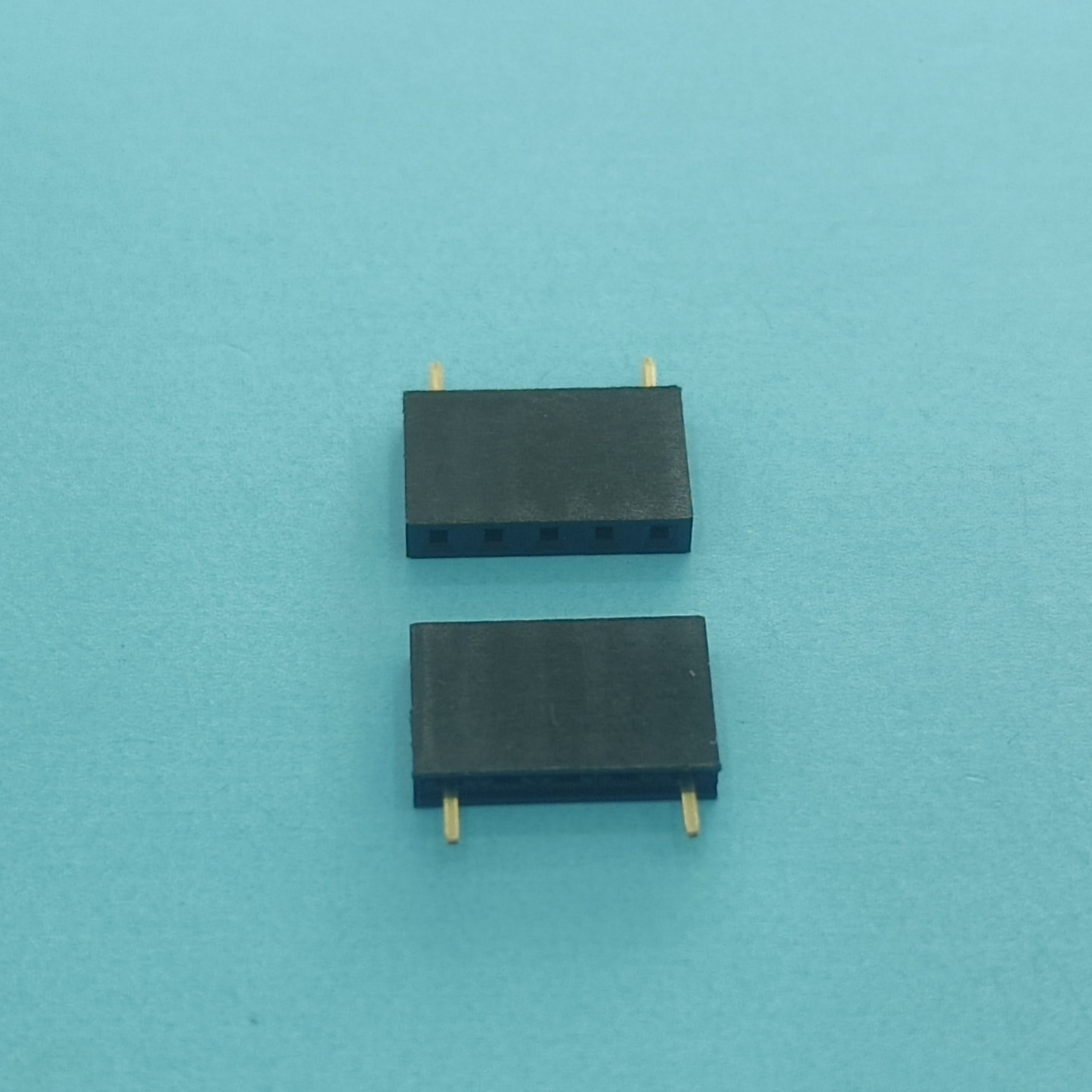

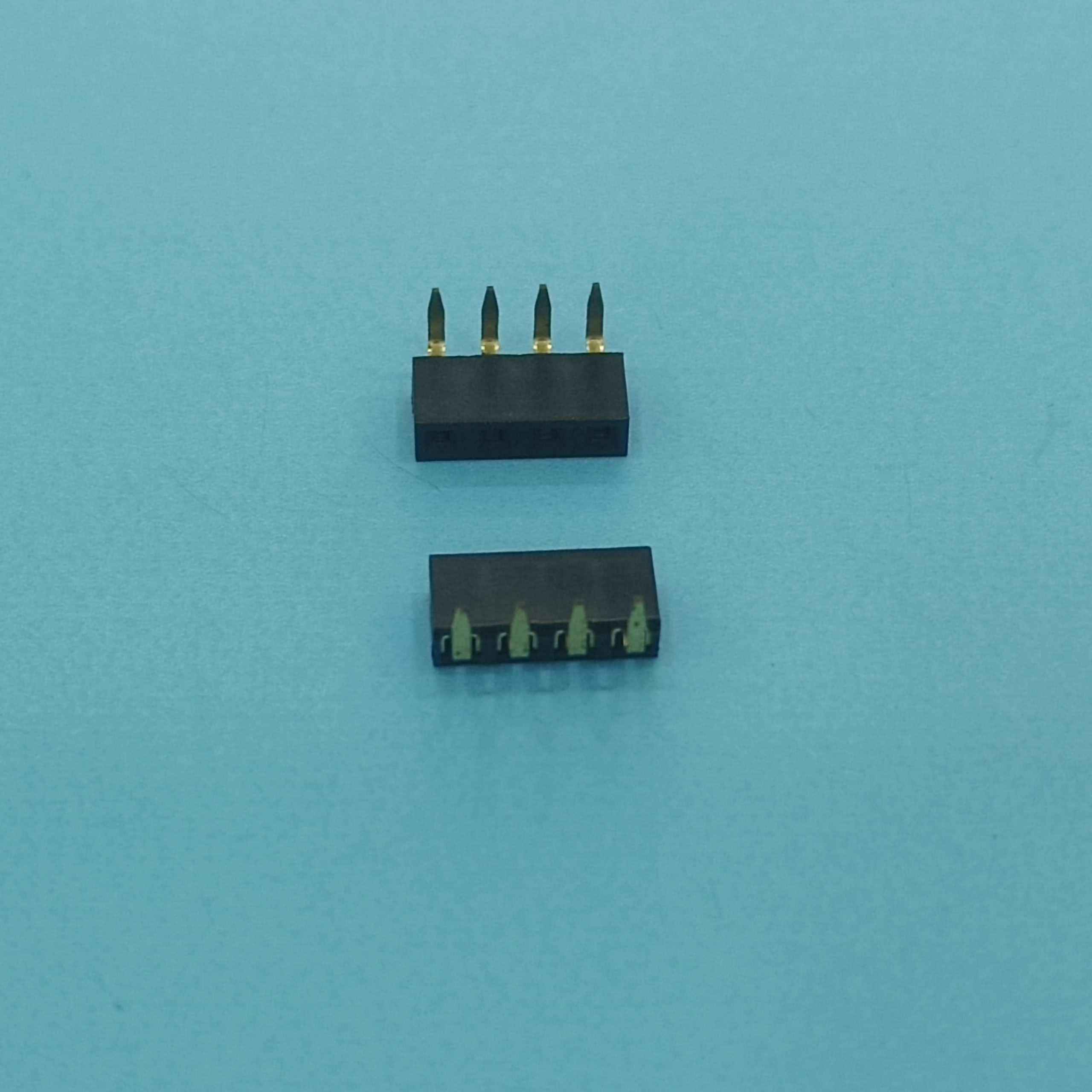

F194-LGP-D030-04

F194-LGP-D030-04 -

P505-KG_-030-023-04-RC

P505-KG_-030-023-04-RC -

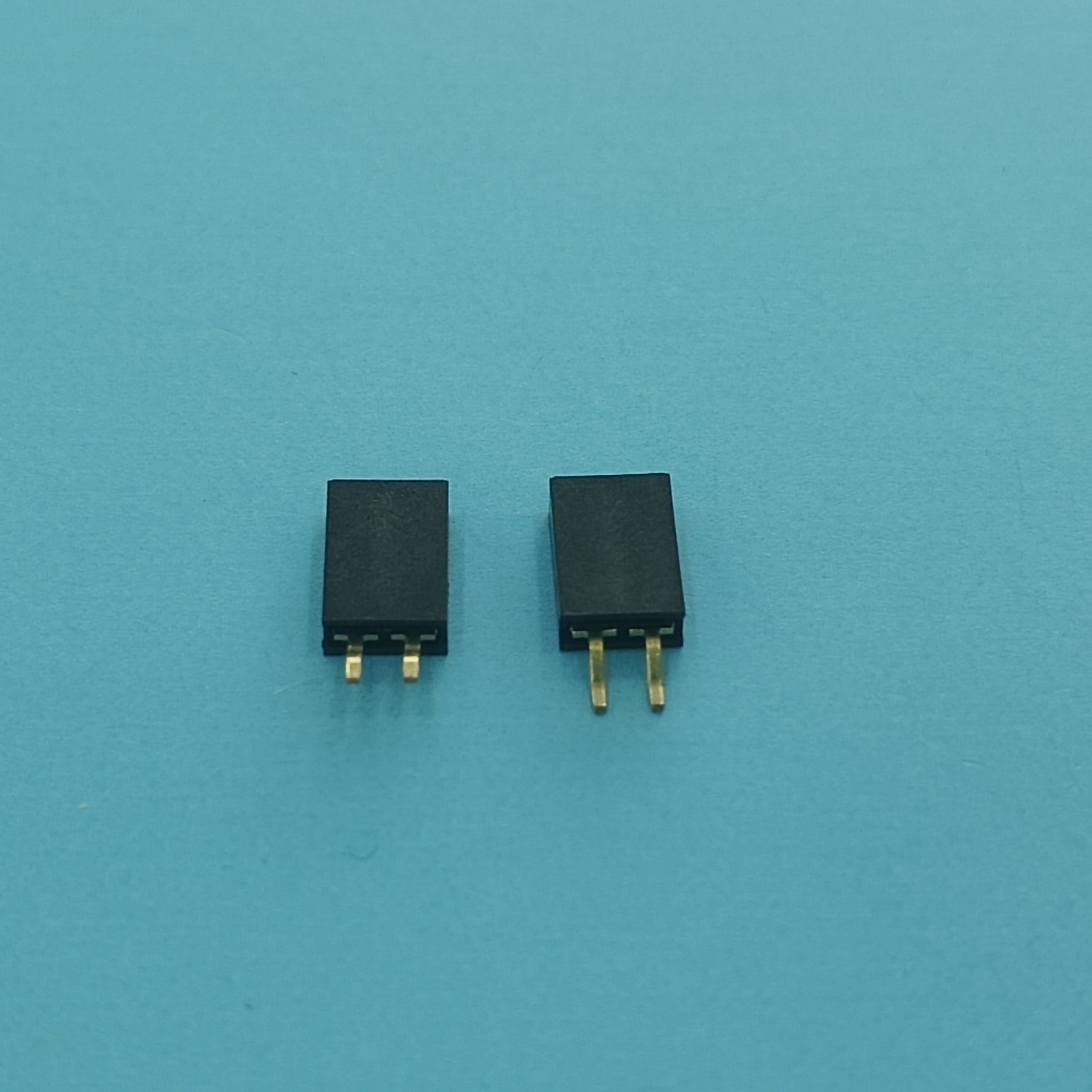

F101-KGN-D036-02

F101-KGN-D036-02