есть ли разъем

Когда клиенты спрашивают ?есть ли разъем?, они часто не представляют, насколько это многогранный вопрос. В моей практике консультанта по электронным компонентам каждый такой запрос — это клубок технических нюансов, которые новички упускают. Особенно когда речь идет о прецизионных соединениях, где даже миллиметр отклонения делает деталь бесполезной.

Почему вопрос ?есть ли разъем? требует уточнений

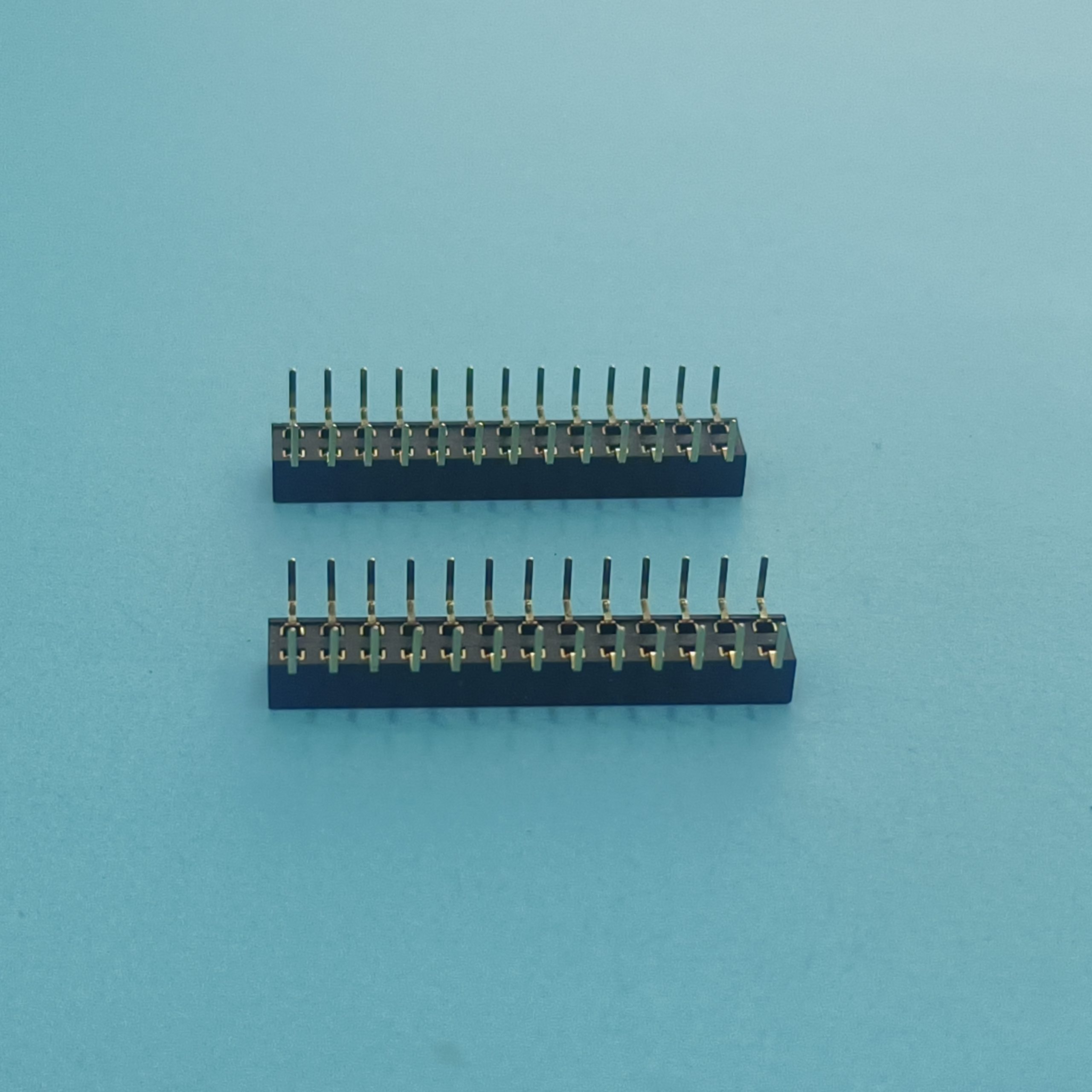

Помню случай с заводом в Подмосковье: инженер запросил ?любой разъем PCB-to-wire?, а при установке оказалось, что посадочное место не совпадает на 0.3 мм. Пришлось срочно искать альтернативу через ООО Дунгуань Хуалиан Электроникс — они как раз специализируются на кастомизации. Вывод: без точных параметров — напряжения, шага контактов, типа монтажа — поиск бессмыслен.

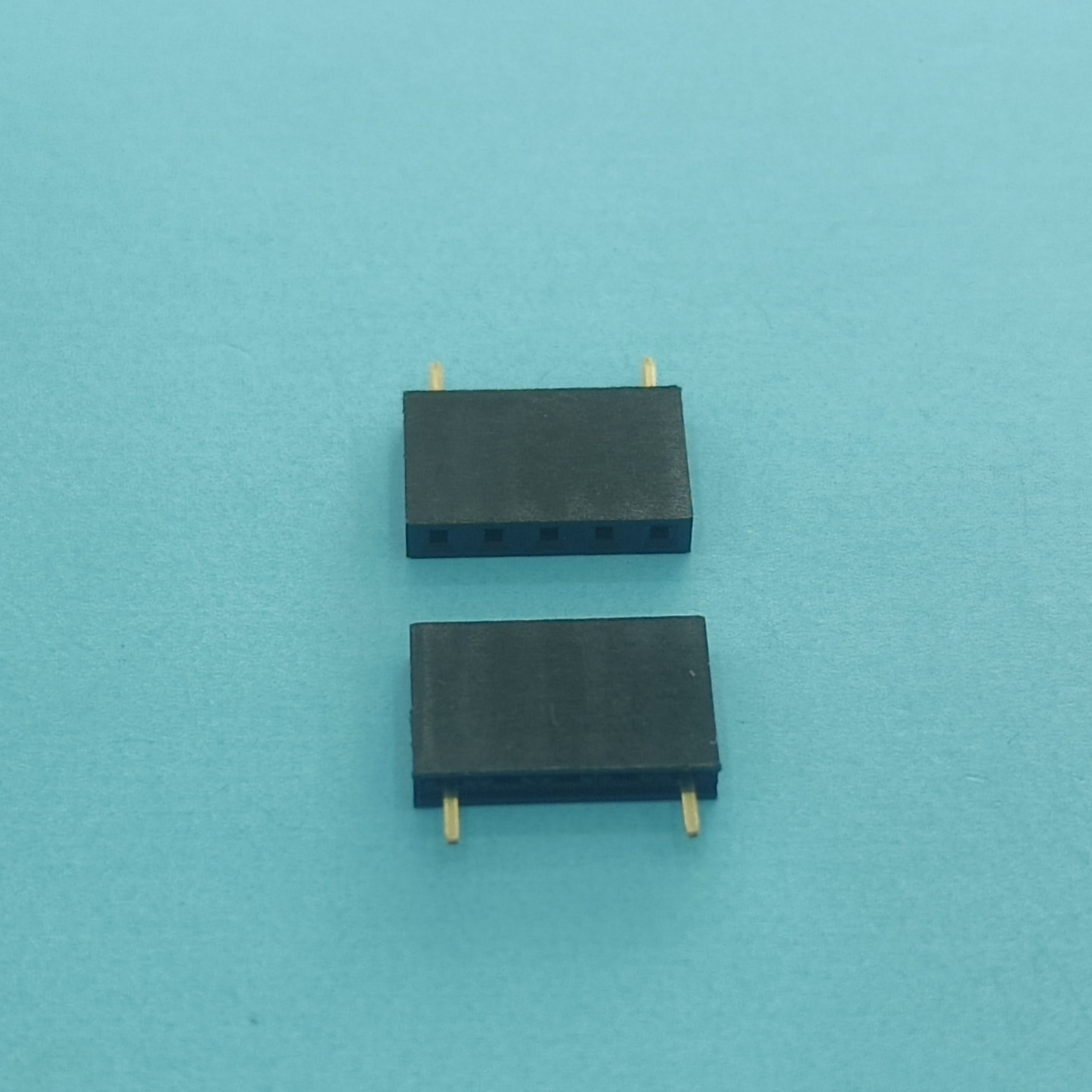

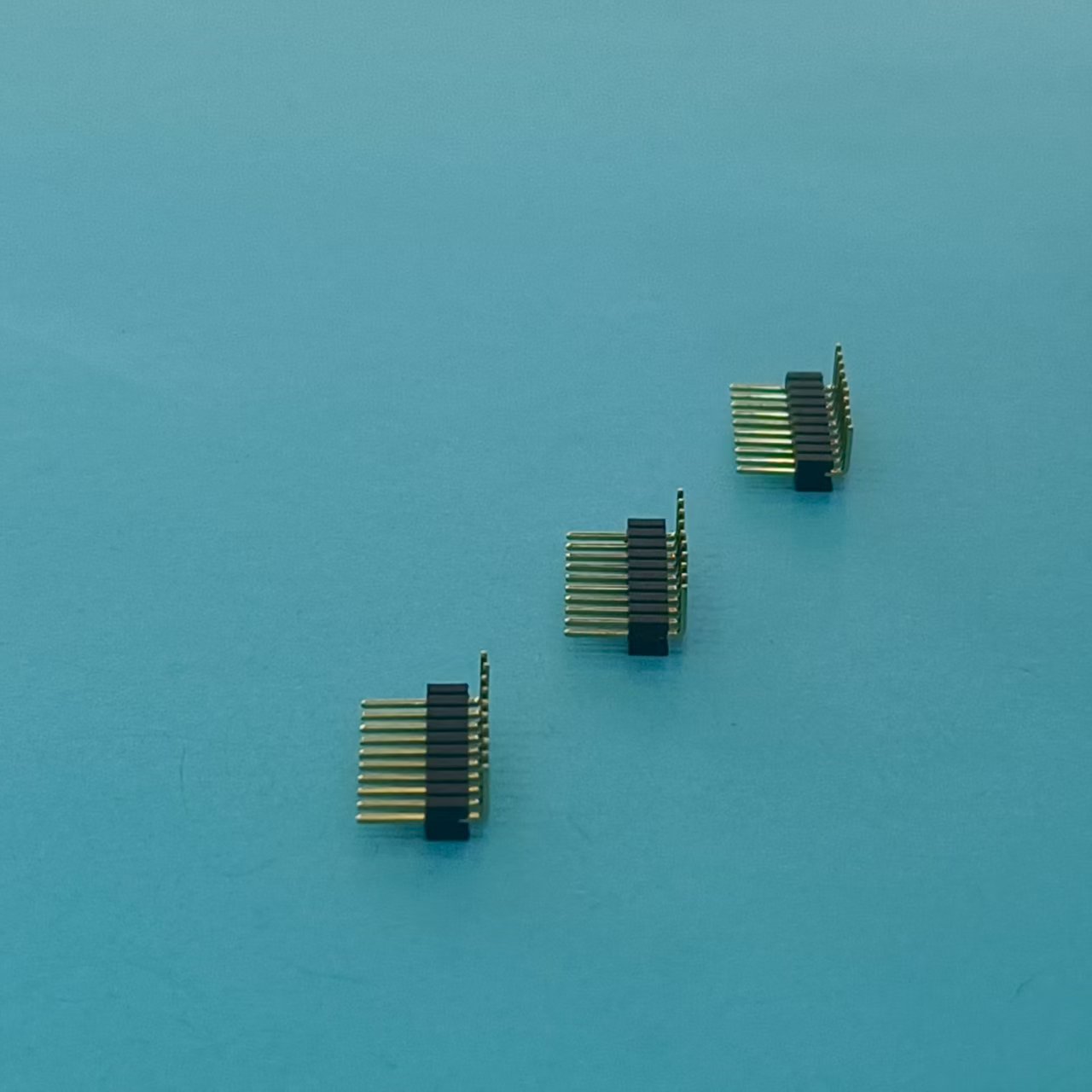

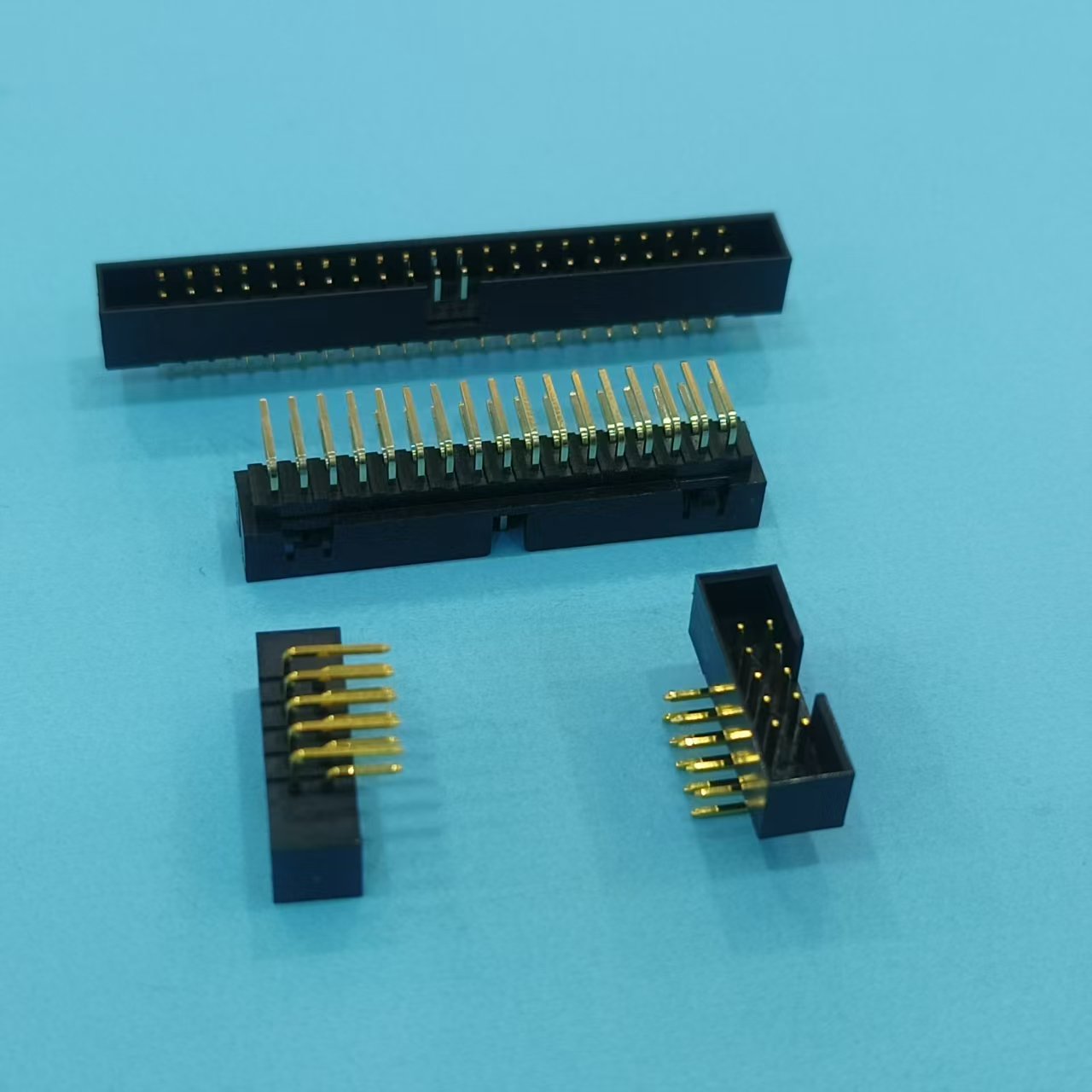

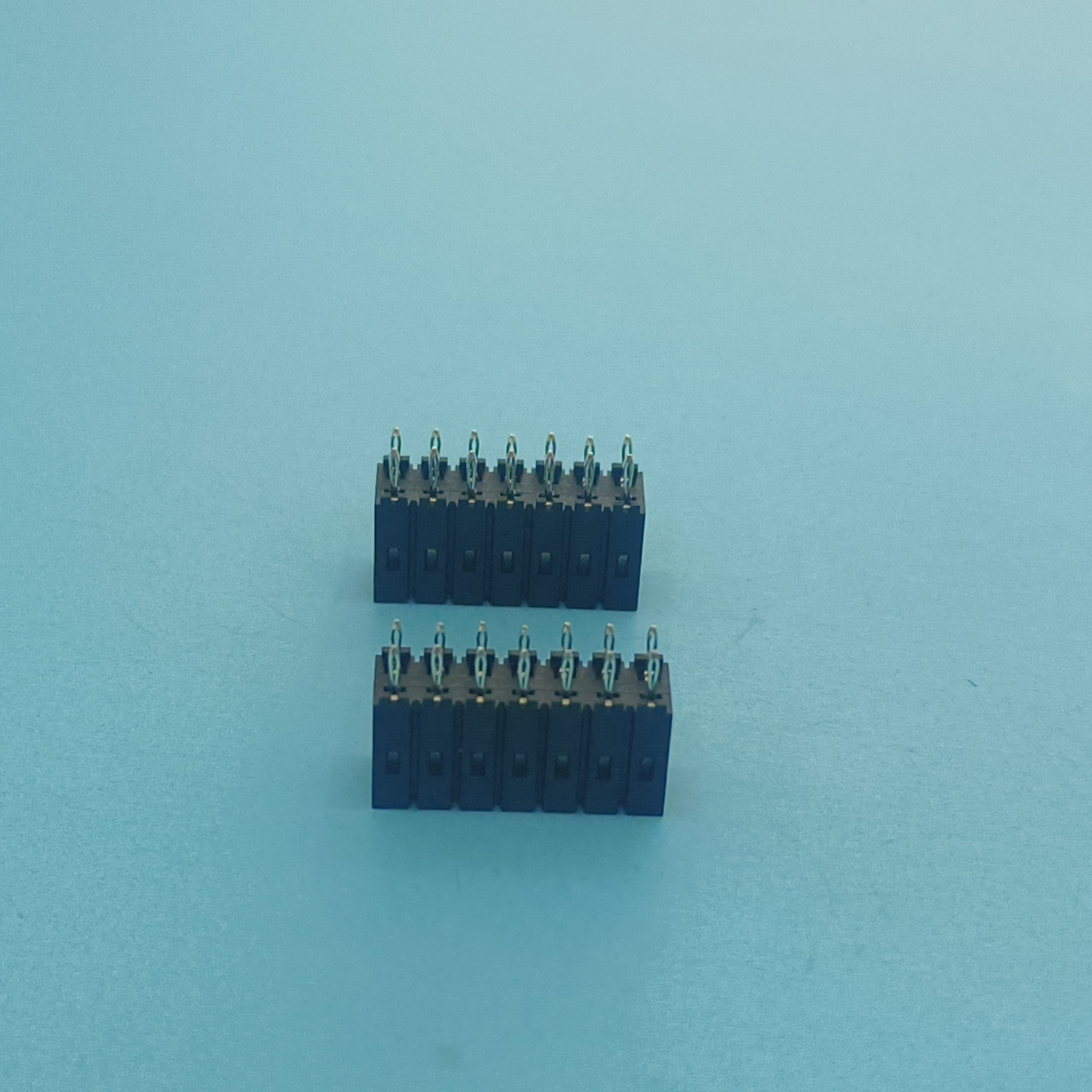

Частая ошибка — путать штыревые и гнездовые коннекторы. Клиенты присылают чертежи с пометкой ?гнездо?, а по факту нужен штыревой вариант для матчинга с существующей платой. В таких случаях мы всегда запрашиваем фото разъема-партнера — это экономит недели на пересылке образцов.

Еще нюанс: некоторые забывают про рабочую температуру. Для уличного оборудования, например, стандартные -25°C могут не подойти. Как-то раз пришлось менять партию разъемов WIFER для метеостанции именно из-за этого — к счастью, на https://www.hualian-electronic.ru нашли термостойкий аналог.

Особенности прецизионных разъемов

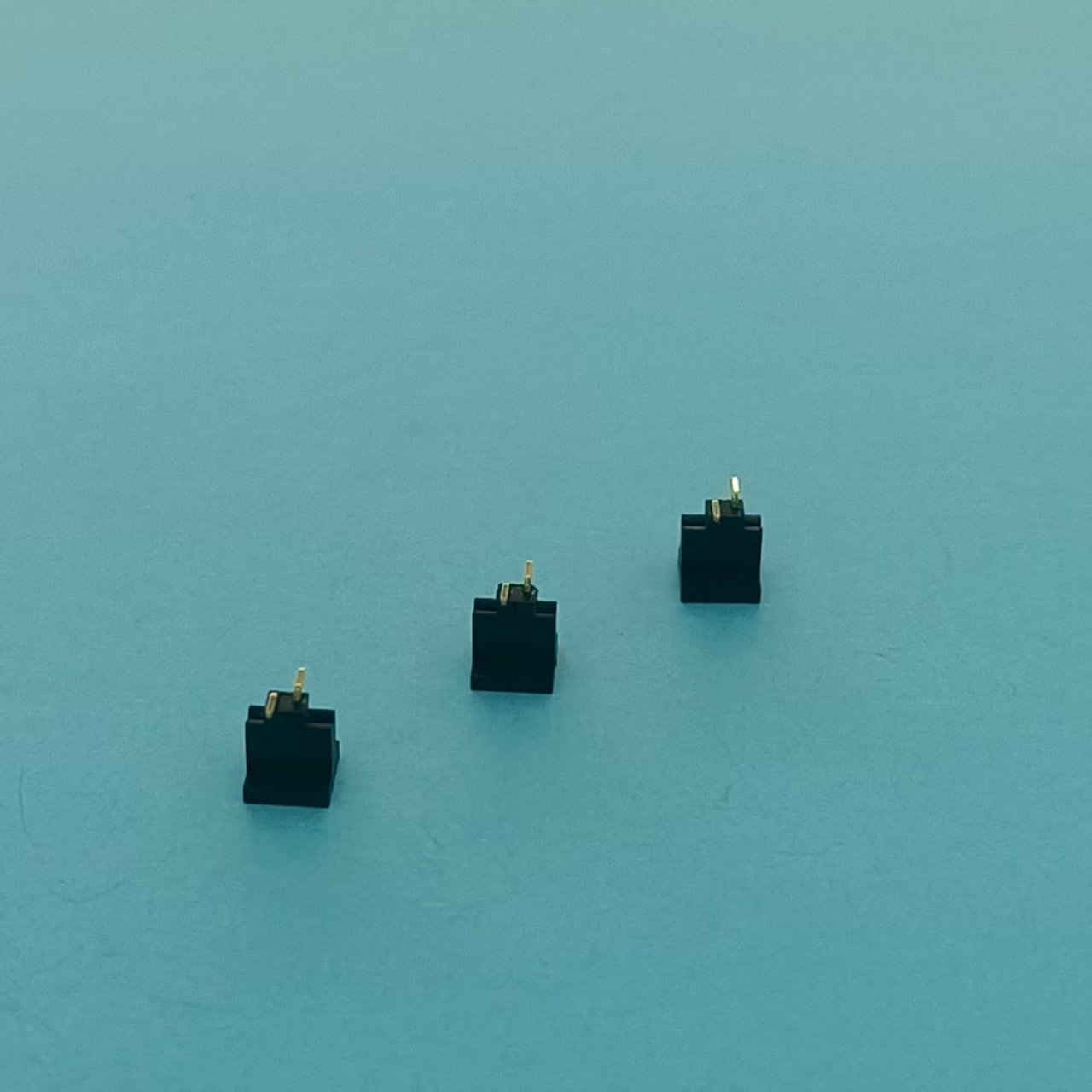

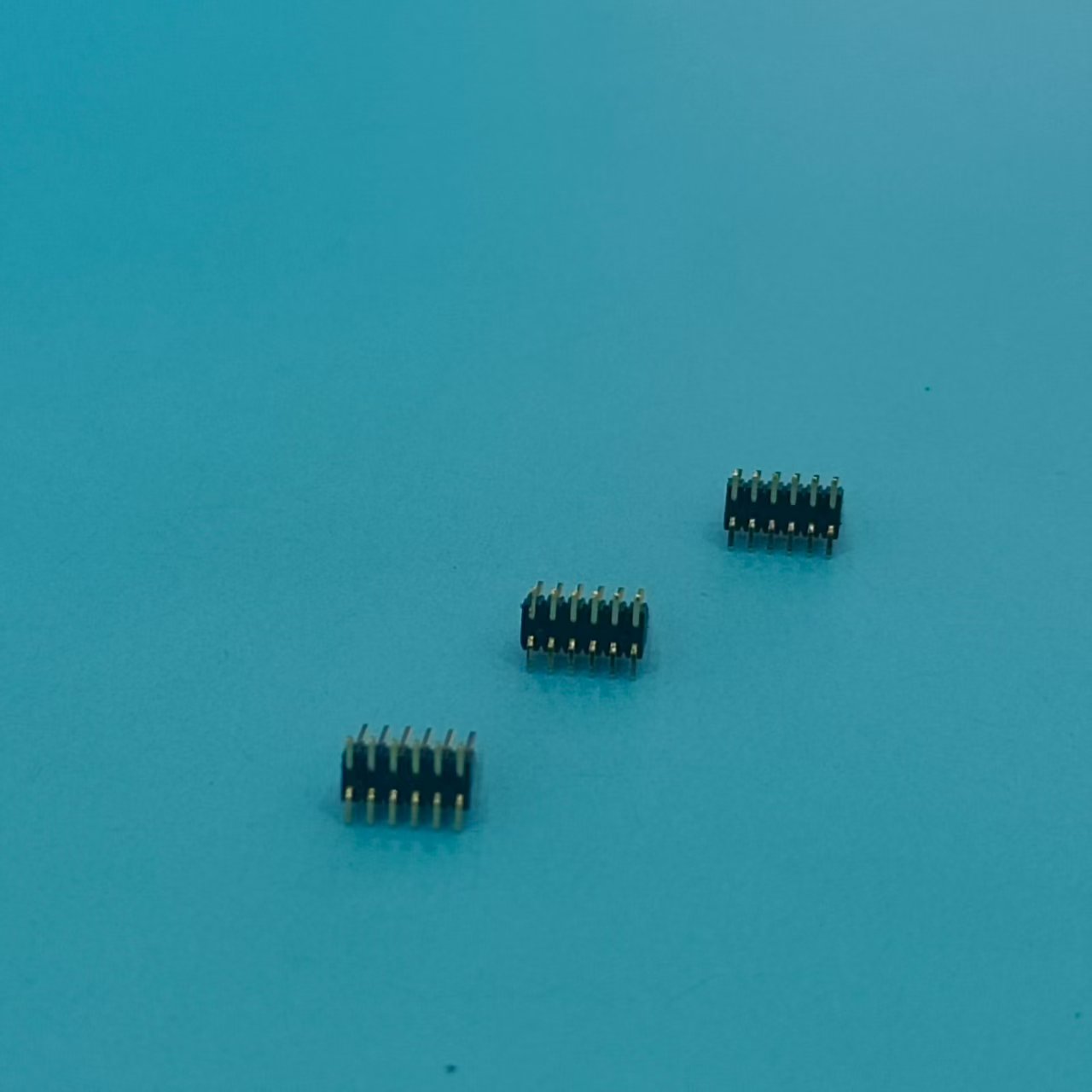

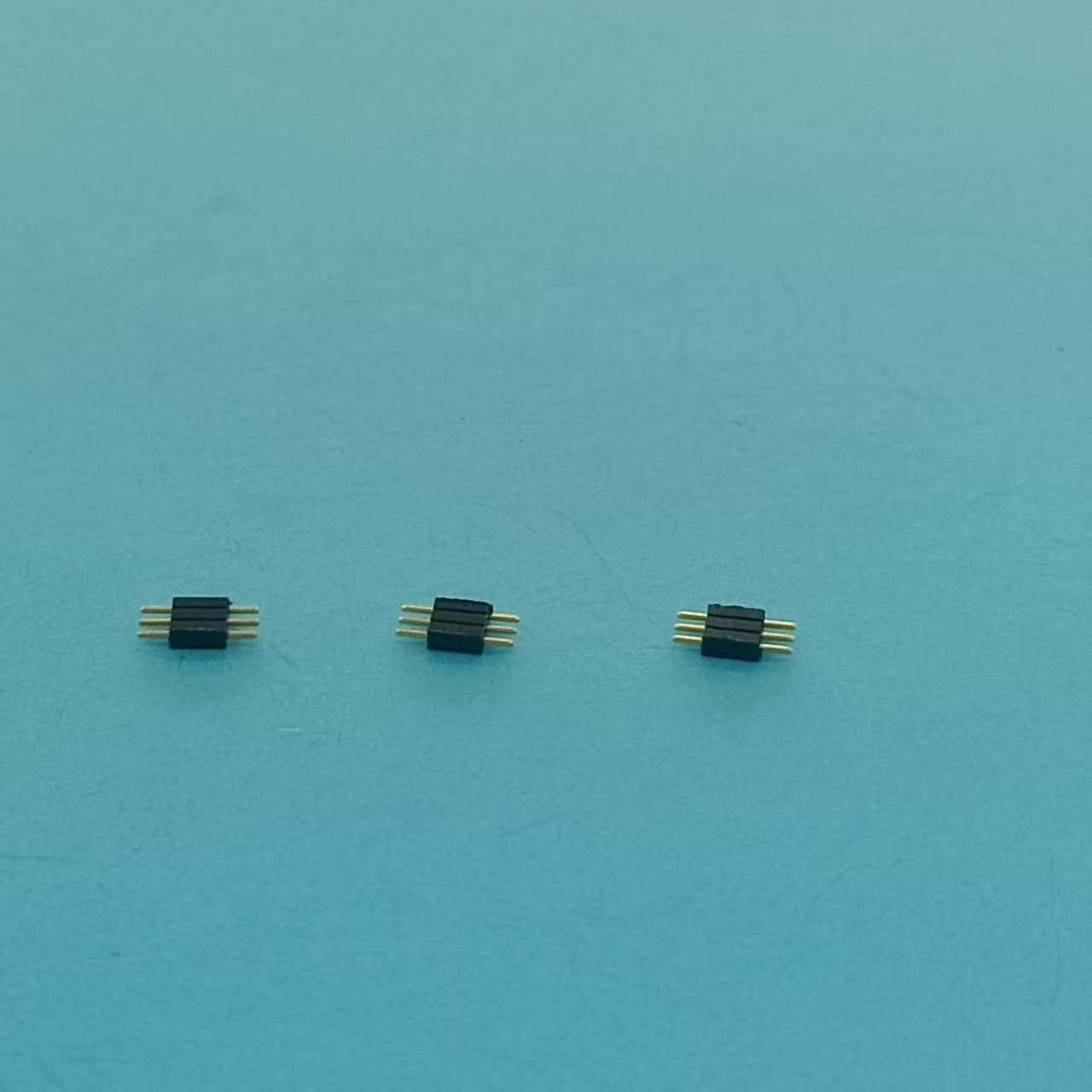

Мини-разъемы — отдельная история. Тут даже опытные монтажники иногда пережимают контакты. Видел, как на производстве микроскопический скол изолятора в разъеме для интегральных схем приводил к межконтактному замыканию после вибротестов. Производитель, конечно, валидирует конструкцию, но монтаж — это уже зона риска.

Разъемы Рог — тема спорная. В России их часто используют в промышленной автоматике, но многие не знают про ограничения по току при длительной нагрузке. Как-то тестировали сборку с тремя последовательными соединениями — после 2000 часов работы появилось падение напряжения на 7%. Пришлось переходить на кастомный вариант с усиленными контактами.

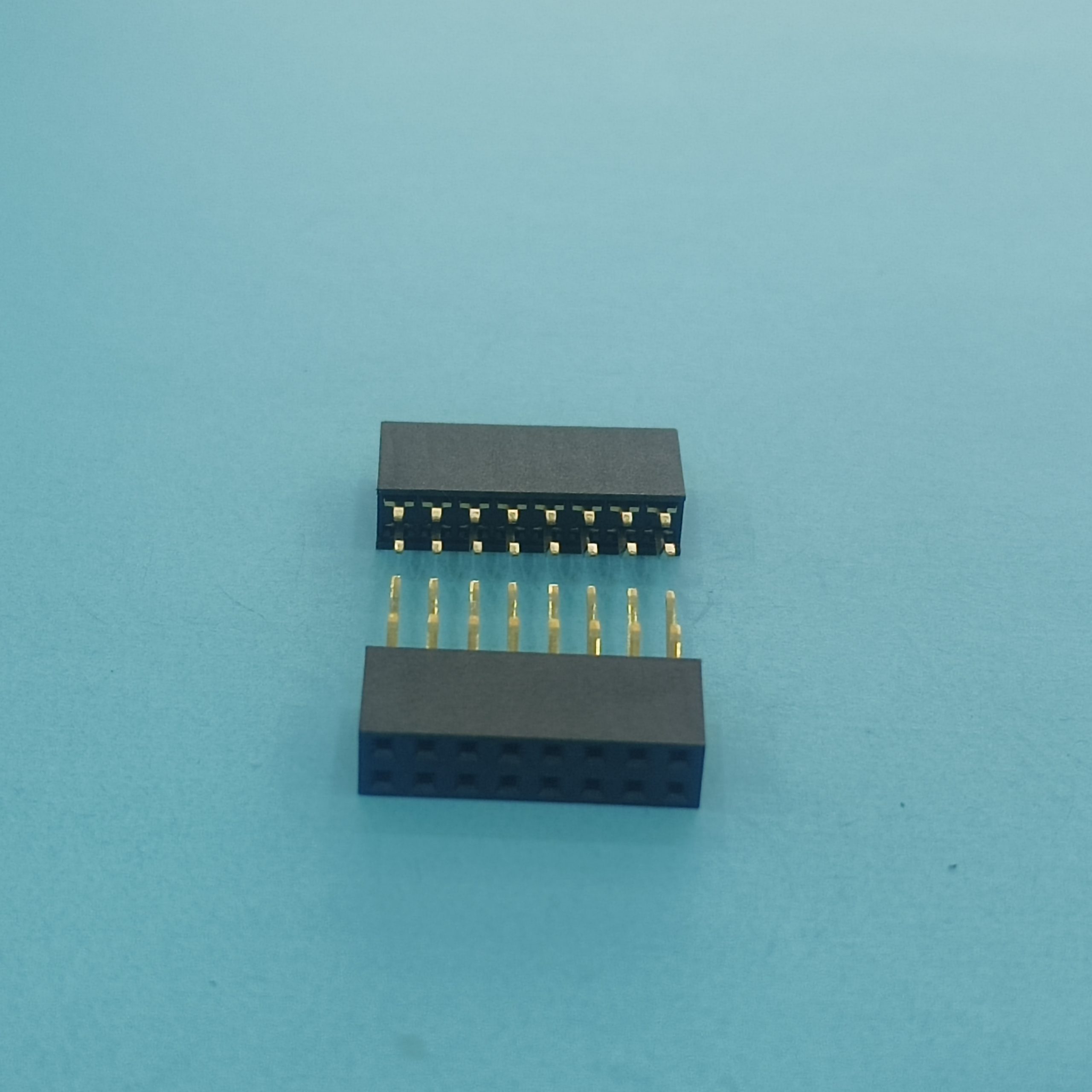

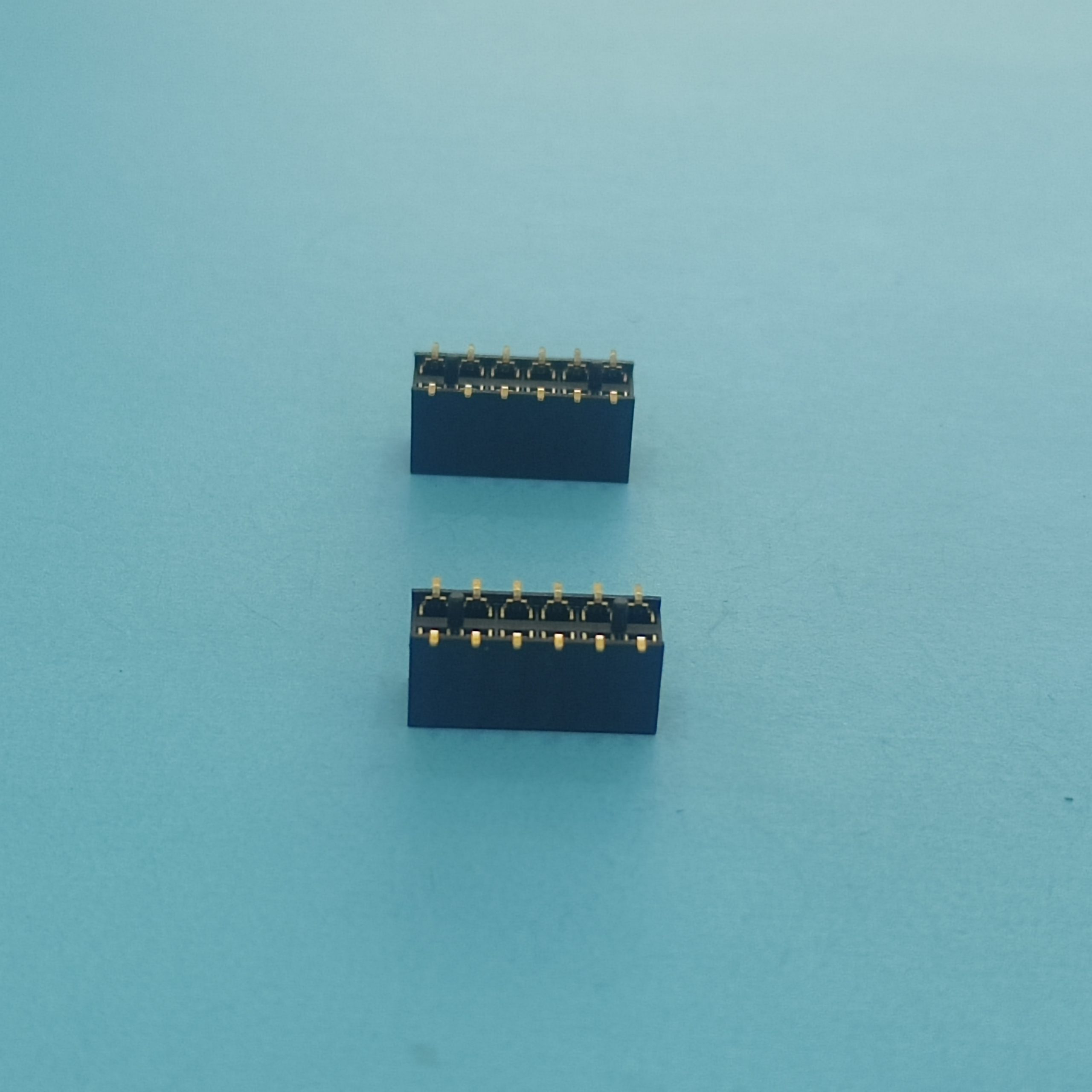

Плата-плата соединения — казалось бы, просто. Но вот момент: при частых циклах ?стыковка-расстыковка? даже качественный разъем теряет упругость контактов. Рекомендую всегда проверять ресурс цикличности в спецификациях. У того же Хуалиан Электроникс есть модели с заявленными 5000 циклов — проверяли на тестовом стенде, выдерживают.

Когда стандартные решения не работают

Был у меня проект с медицинским монитором — там нужен был разъем с экранированием от ЭМП и при этом минимальный по габаритам. Стандартные каталоги не подошли, пришлось заказывать кастомизацию. Важный момент: такие задачи требуют не менее 3 недель на проектирование оснастки — клиенты часто этого не учитывают.

Еще пример: разъем для морской электроники. Солевой туман убивает даже позолоченные контакты, если неверно выбрана степень защиты. После неудачного опыта с одним из судостроительных заводов теперь всегда советую IP68 для таких условий — даже если изначально заявлены менее жесткие требования.

Иногда проблема не в самом разъеме, а в совместимости материалов. Как-то раз плата с бессвинцовой пайкой не ?подружилась? с контактами разъема — появилась межметаллическая коррозия. Пришлось менять покрытие контактов на никель-палладий. Такие нюансы редко встретишь в общих каталогах — нужен диалог с технологом производителя.

Практические кейсы с разъемами

Работал с обновлением оборудования на нефтеперерабатывающем заводе — там требовались разъемы для взрывоопасных зон. Стандартные решения не проходили по сертификации, пришлось искать специализированные варианты с искробезопасной конструкцией. Интересно, что сам разъем был обычным, но с дополнительным герметичным кожухом — это снизило стоимость решения на 40% против ?готовых? взрывозащищенных моделей.

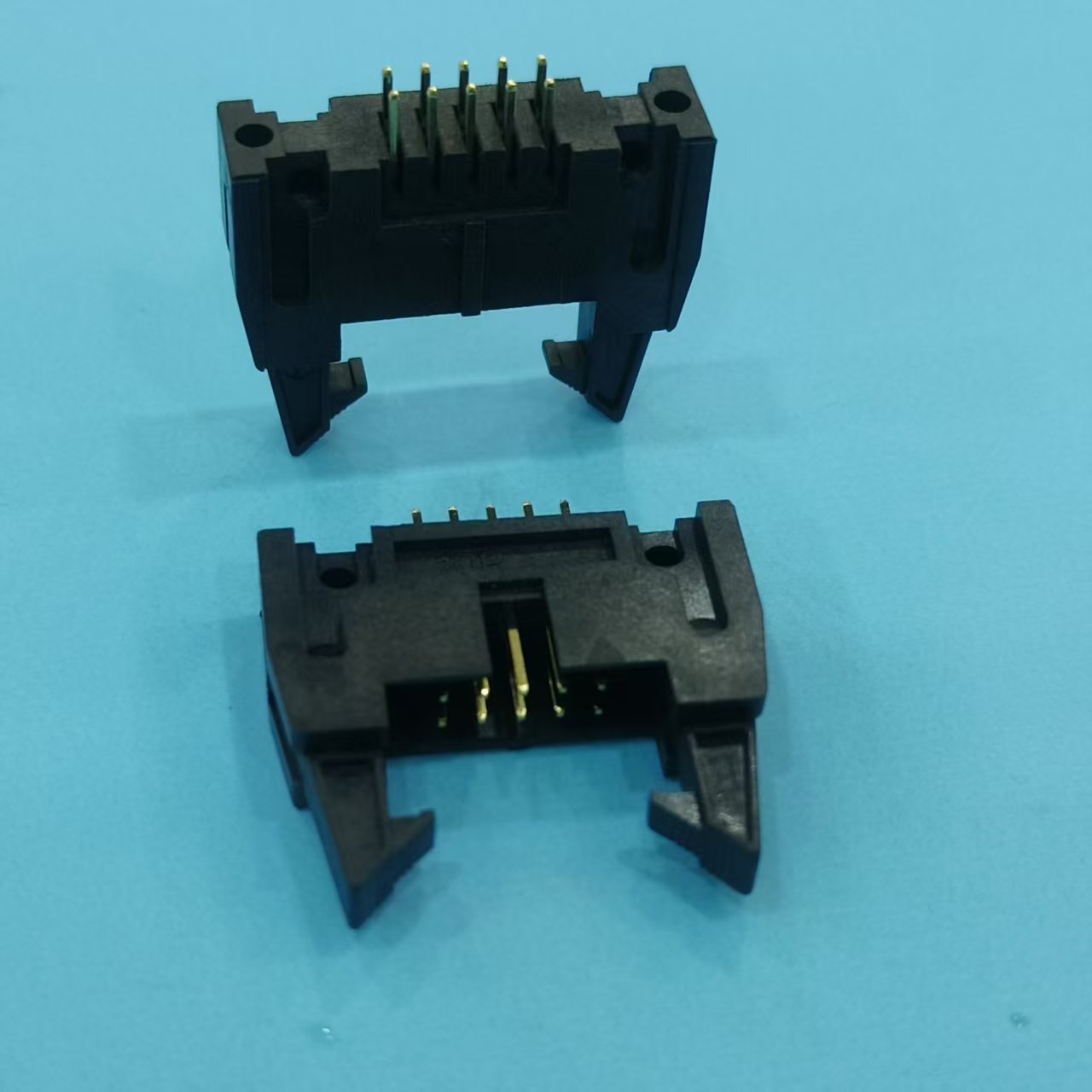

В телекоммуникациях своя специфика — там важна стабильность соединения при вибрации. Одна базовая станция ?сыпала? пакеты из-за микроскопической люфтации разъема PCB-to-board. Проблему решили переходом на модель с фиксатором — казалось бы, мелочь, но она стоила месяца диагностики.

Для портативных устройств критичен вес. Помню, как в дроностроении бились за каждый грамм — пришлось переходить с металлических корпусов разъемов на композитные. Прочность, конечно, снизилась, но для целевой нагрузки оказалось достаточно.

Что спрашивать у поставщика

Первое — всегда запрашивайте отчеты по испытаниям. Например, у Хуалиан Электроникс есть данные по термоциклированию для большинства позиций — это сразу отсекает 80% потенциальных проблем.

Второе — уточняйте наличие same-day shipping для срочных заказов. Как-то сорвался контракт из-за того, что нужный разъем был в каталоге, но отгрузка — через 3 недели ?со склада в Китае?. Теперь работаю только с поставщиками, имеющими локальные склады, как у ООО Дунгуань Хуалиан Электроникс в Московской области.

Третье — не стесняйтесь просить образцы для тестов. Особенно для ответственных применений. Лучше потратить неделю на проверку, чем потом менять партию в 5000 устройств. Кстати, многие недооценивают проверку на вибростенде — а это часто ключевой параметр для промышленного оборудования.

Выводы для практиков

Вопрос ?есть ли разъем? давно превратился в ?какой именно разъем вам нужен с учетом эксплуатации?. За 12 лет работы убедился: даже простой коннектор требует системного подхода — от электрических параметров до условий эксплуатации.

Сейчас чаще всего рекомендую клиентам начинать с технического аудита существующих решений. Часто оказывается, что проблема не в отсутствии детали, а в неоптимальном выборе типа соединения. Особенно это касается миниатюрных разъемов, где запас по прочности часто жертвуют ради компактности.

Из последнего: столкнулся с тенденцией — многие переходят на wireless соединения там, где раньше использовали разъемы. Но в промышленности проводные интерфейсы пока незаменимы — слишком много требований к надежности и помехозащищенности. Так что вопрос ?есть ли разъем? еще долго будет актуальным, просто станет более предметным.

Соответствующая продукция

Соответствующая продукция