Контактный прямой штекерный разъем IDC в корпусе

Если честно, многие до сих пор путают обычные IDC-разъемы с теми, что в корпусе – а зря. Разница не только в защите от пыли, но и в стабильности контакта при вибрациях. У нас на производстве был случай, когда заказчик сэкономил на корпусах для контактный прямой штекерный разъем IDC, и через месяц оборудование начало глючить на конвейере. Пришлось перепаивать все линии, а это тысячи рублей сверху. Кстати, у ООО Дунгуань Хуалиан Электроникс в каталоге есть модели с усиленными защелками – мы как-раз их тестировали для пищевого оборудования, где постоянная влажность.

Конструкционные нюансы

Корпус тут не просто 'шапка', а система направляющих. Если присмотреться к китайским аналогам, часто видишь перекошенные пазы – контактная планка встает с усилием, и потом IDC-нож режет изоляцию криво. Мы в прошлом году на партии от неизвестного поставщика попались: казалось бы, разъемы идентичные, но при опрессовке 20% брака. Разобрались – материал корпуса не держит геометрию при нагреве от пайки.

Особенно критично для многожильных шлейфов. Помню, для медицинского сканера пришлось переделывать крепления – стандартный прямой штекерный разъем не выдерживал циклических нагрузок при перемещении датчика. Добавили ребра жесткости по бокам корпуса, и проблема ушла. Кстати, на https://www.hualian-electronic.ru в разделе 'кастомизация' как раз предлагают такие доработки, мы с ними по MRI-аппаратам сотрудничали.

Еще момент – глубина посадки. Вроде мелочь, но если корпус слишком высокий, при монтаже на плату возникают паразитные колебания. Пришлось как-то для авиационного заказчика калькулировать – на 15% увеличили массу корпуса, но снизили резонансные частоты. Без этого вибрационные тесты не проходили.

Технология опрессовки

С IDC-контактами вечная головная боль – давление должно быть точно калибровано. На нашем старом прессе Eraser постоянно пережимали – медные жилы ломались в точке входа. Перешли на полуавтомат Japanese Terminal, но и там есть нюанс: для разъемов в корпусе нужны специальные насадки, иначе верхняя крышка деформируется.

Заметил, что многие инженеры недооценивают подготовку провода. Если скрутка не идеальная, даже правильный разъем IDC в корпусе не спасает – через 500 циклов подключения появляется люфт. Мы сейчас для критичных применений добавляем каплю компаунда в зоне контакта, но это уже неразъемное соединение получается.

Интересный кейс был с заземляющими шинами – когда используешь экранированный кабель, корпус должен иметь отдельный контакт для оплетки. В стандартных моделях этого нет, пришлось у Хуалиан заказывать кастомные разъемы с дополнительными пинами. Они кстати быстро прототипы сделали – за неделю прислали три варианта исполнения.

Терморежимы и материалы

PBT-пластик для корпусов – вроде стандарт, но мы в жару 45°C столкнулись с 'поплывшей' геометрией. Оказалось, поставщик добавил переработанный материал – корпус начал деформироваться уже при 85°C вместо заявленных 105°C. Теперь всегда требуем сертификаты на полимеры, особенно для уличного оборудования.

Металлические направляющие – отдельная тема. Дешевые модели часто имеют стальные элементы без гальваники – через полгода в морском климате появляются очаги коррозии. Как-то разбирали отказ метеостанции – именно из-за этого контакты заклинило в корпусе. Сейчас предпочитаем никелированные латунные направляющие, хоть и дороже на 15-20%.

Для высокочастотных применений важен диэлектрик корпуса – обычный стеклонаполненный пластик дает паразитную емкость. При работе с сигналами выше 100 МГц это критично. Мы как-то тестировали образцы от Дунгуань Хуалиан Электроникс с низкодиэлектрическими полимерами – затухание в кабеле снизилось на 8%, что для RF-трактов существенно.

Монтажные особенности

Крепление на плату – многие забывают про тепловое расширение. Если корпус разъема жестко зафиксирован, а плата FR4 – при термоциклировании появляются трещины в пайке. Мы сейчас рекомендуем оставлять зазор в посадочных отверстиях, особенно для крупных корпусов.

Еще проблема – совместимость с автоматизированной установкой. Некоторые корпуса имеют скругленные углы, а вакуумные захваты Pick&Place не могут их надежно фиксировать. Пришлось для нашего SMD-оборудования заказывать разъемы с плоскими верхними плоскостями – у того же Хуалиан в каталоге есть серия 'FlatTop' специально для таких случаев.

Маркировка – кажется мелочью, но когда на конвейере собираешь 20 модификаций аппаратуры, без четкой лазерной гравировки на корпусе просто не обойтись. Запомнился случай, когда мы получили партию с нанесенной краской – через месяц эксплуатации надписи стерлись, ремонтники путали pinout. Теперь в ТУ всегда прописываем лазерную маркировку.

Практические кейсы

Для ветрогенераторов мы использовали усиленные корпуса – стандартные не выдерживали вибрации от инфразвука. После полугода испытаний остановились на модели HL-IDC-84 от Хуалиан – у них там дополнительная фиксация замком. Интересно, что изначально эта модель разрабатывалась для железнодорожной аппаратуры, но подошла и для ВИЭ.

В телеметрии для нефтепроводов столкнулись с химической агрессией – обычные корпуса разрушались от паров сероводорода. Пришлось заказывать исполнение в корпусах из PPS-пластика с классом защиты IP68. Кстати, настройка таких специфических вариантов – как раз то, что ООО Дунгуань Хуалиан Электроникс указывает в своем профиле как специализацию.

Самый курьезный случай – для детского интерактивного комплекса понадобились разноцветные корпуса. Оказалось, что стандартные красители снижают огнестойкость – пришлось совместно с технологами подбирать компромиссный вариант. Сделали ограниченную партию в шести цветах, но пришлось немного пожертвовать температурным диапазоном.

Эволюция стандартов

Заметил, что за 10 лет сместились приоритеты – если раньше главным был шаг контактов, то сейчас важнее совместимость с роботизированной сборкой. Современные IDC в корпусе имеют специальные фаски для самонаведения – это сокращает время монтажа на 15-20%.

Экологичные материалы – тренд, который многих застал врасплох. Бессвинцовая пайка требует другого температурного профиля, и некоторые корпуса из 'зеленых' пластиков не выдерживают 260°C. Мы как-то получили партию, где 30% корпусов потрескались при пайке волной – оказалось, поставщик сменил материал без уведомления.

Будущее вижу в гибридных решениях – уже появляются корпуса со встроенными TVS-диодами для защиты от ESD. Это особенно актуально для полевого оборудования. Кстати, на https://www.hualian-electronic.ru в разделе новинок видел прототипы таких решений – интересно было бы протестировать для наших мобильных комплексов связи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

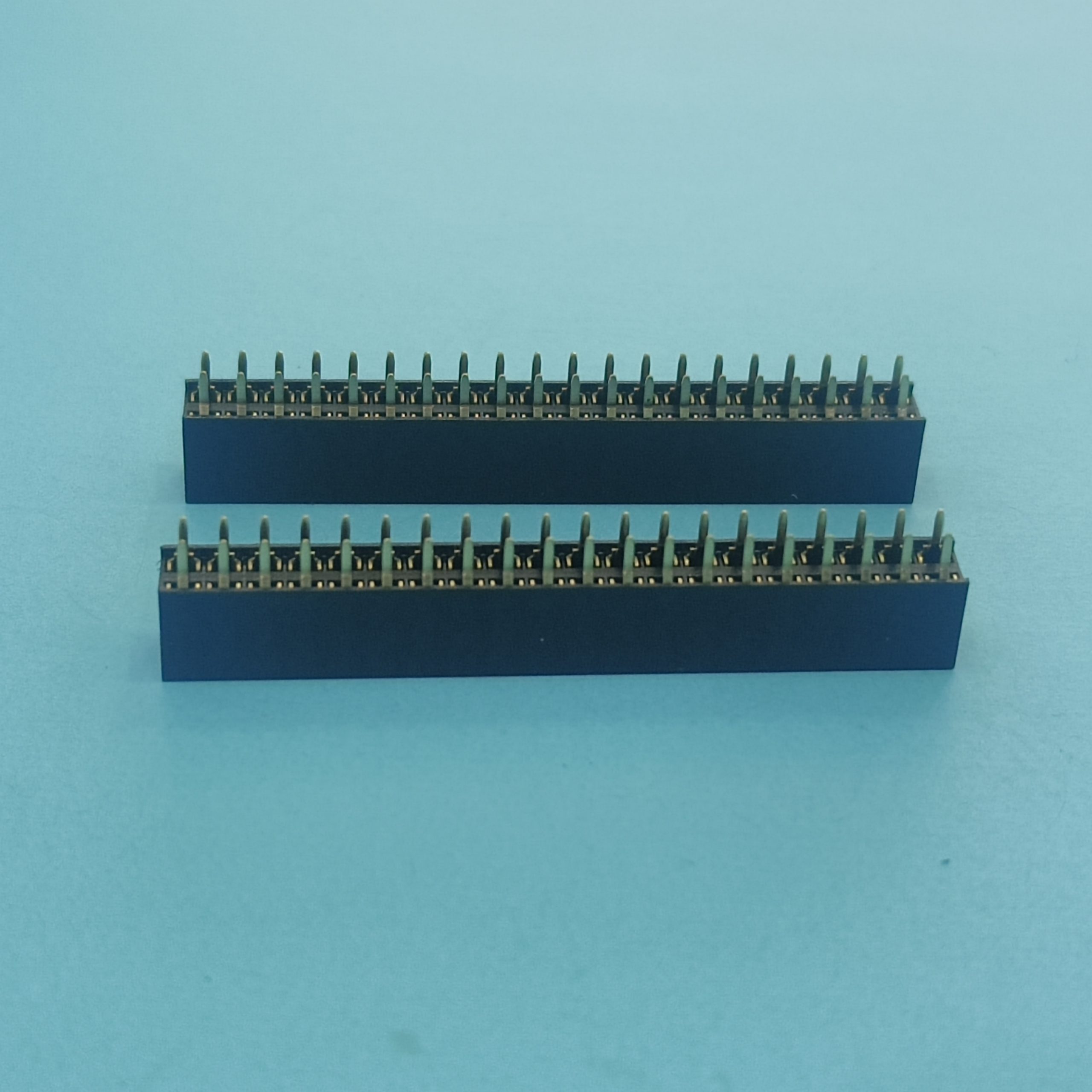

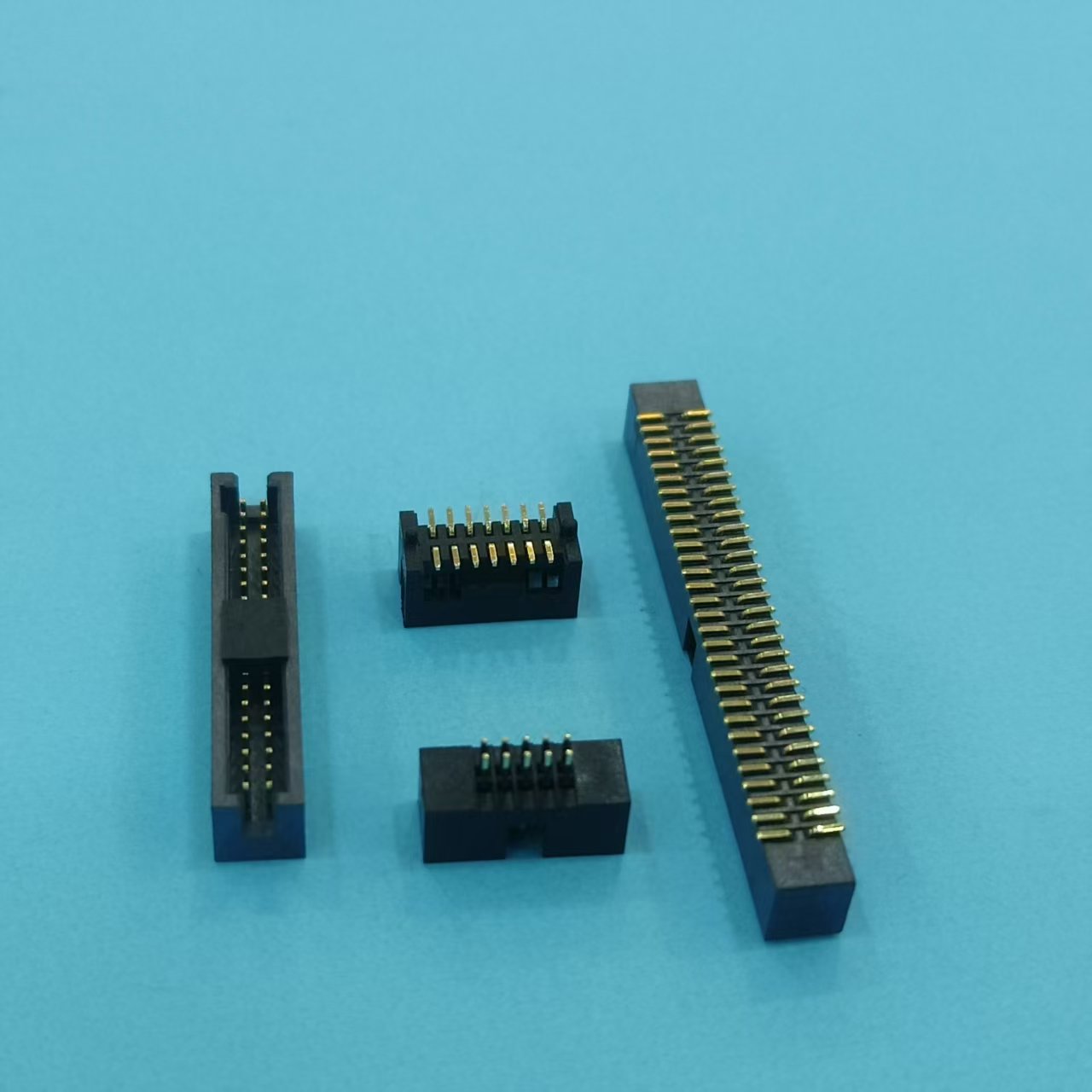

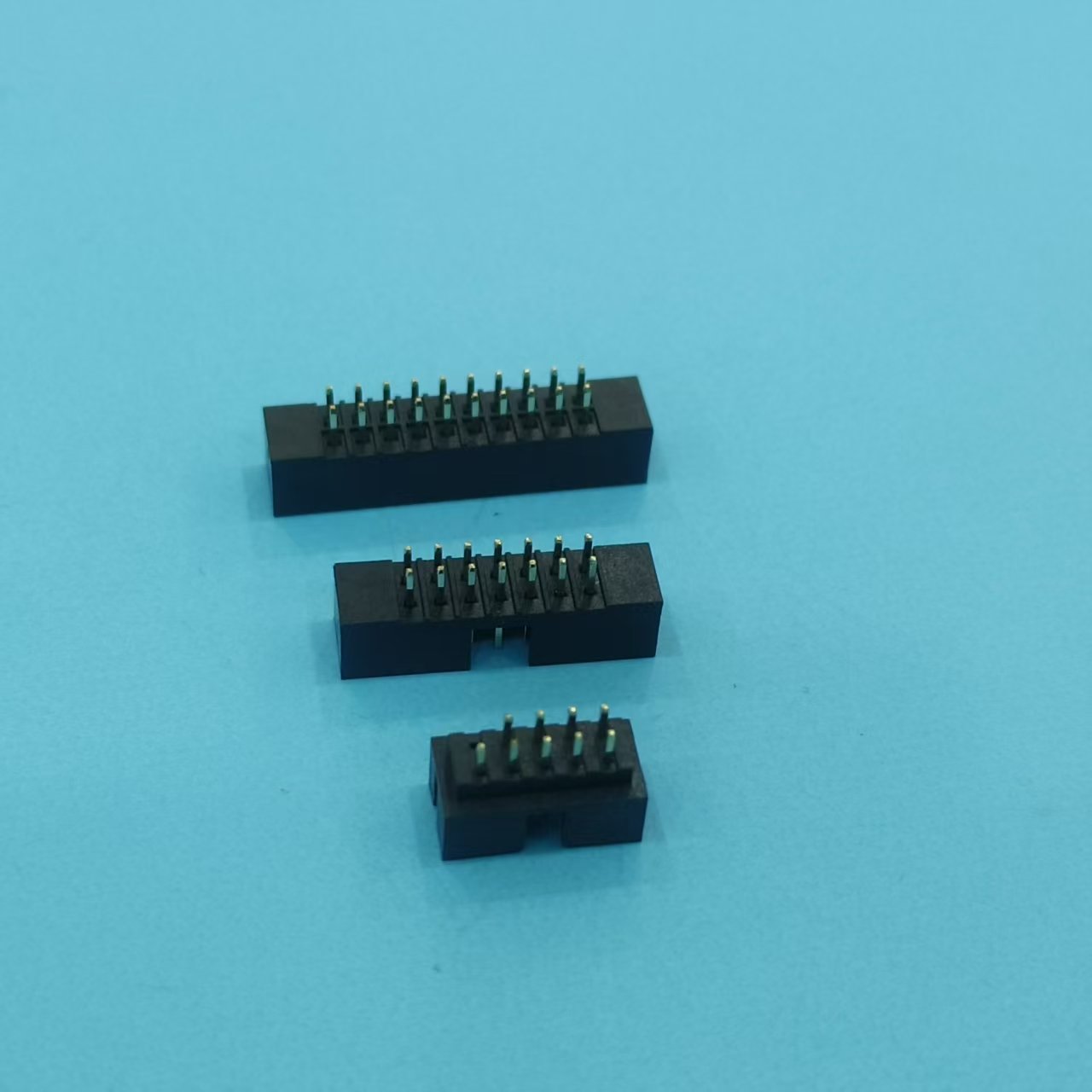

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP -

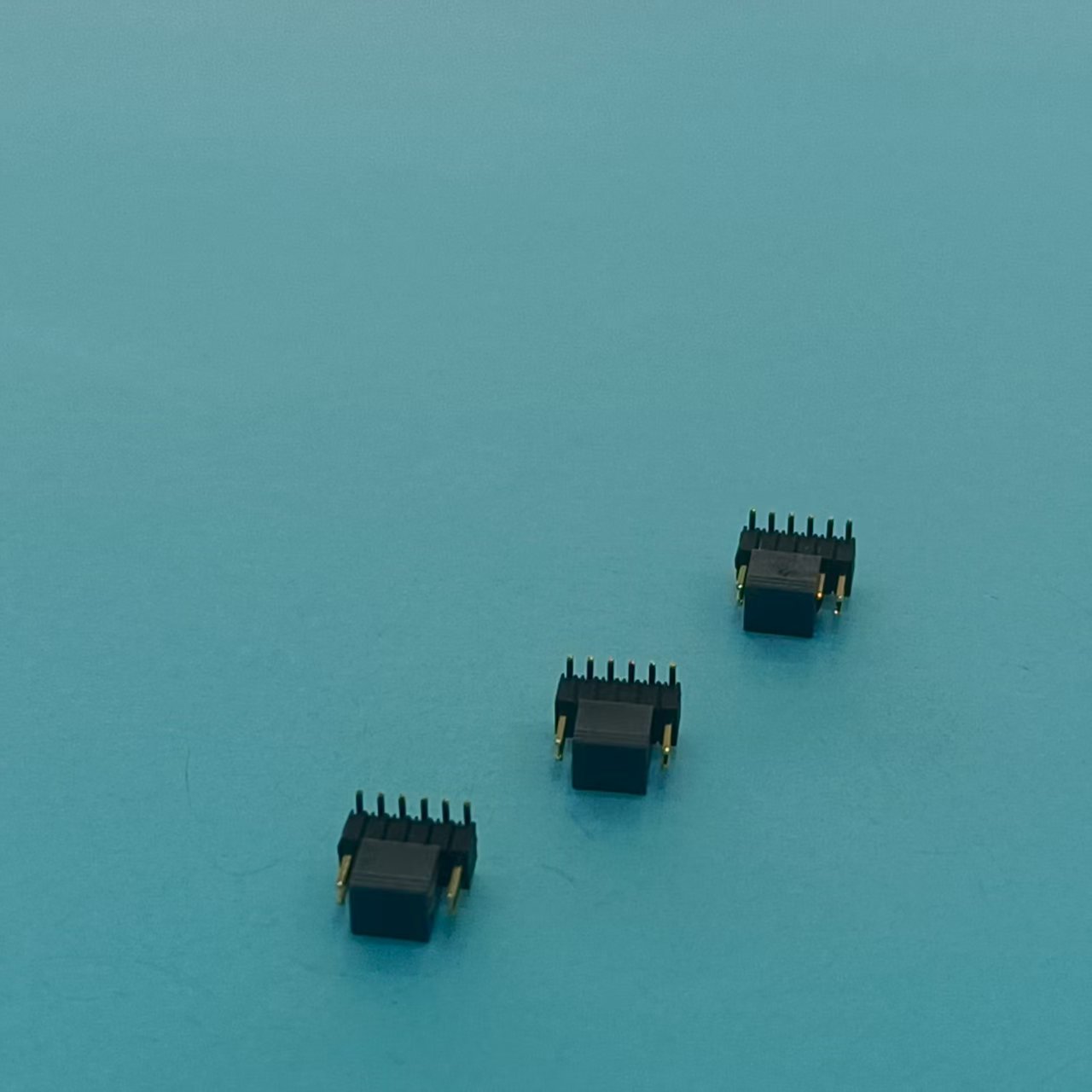

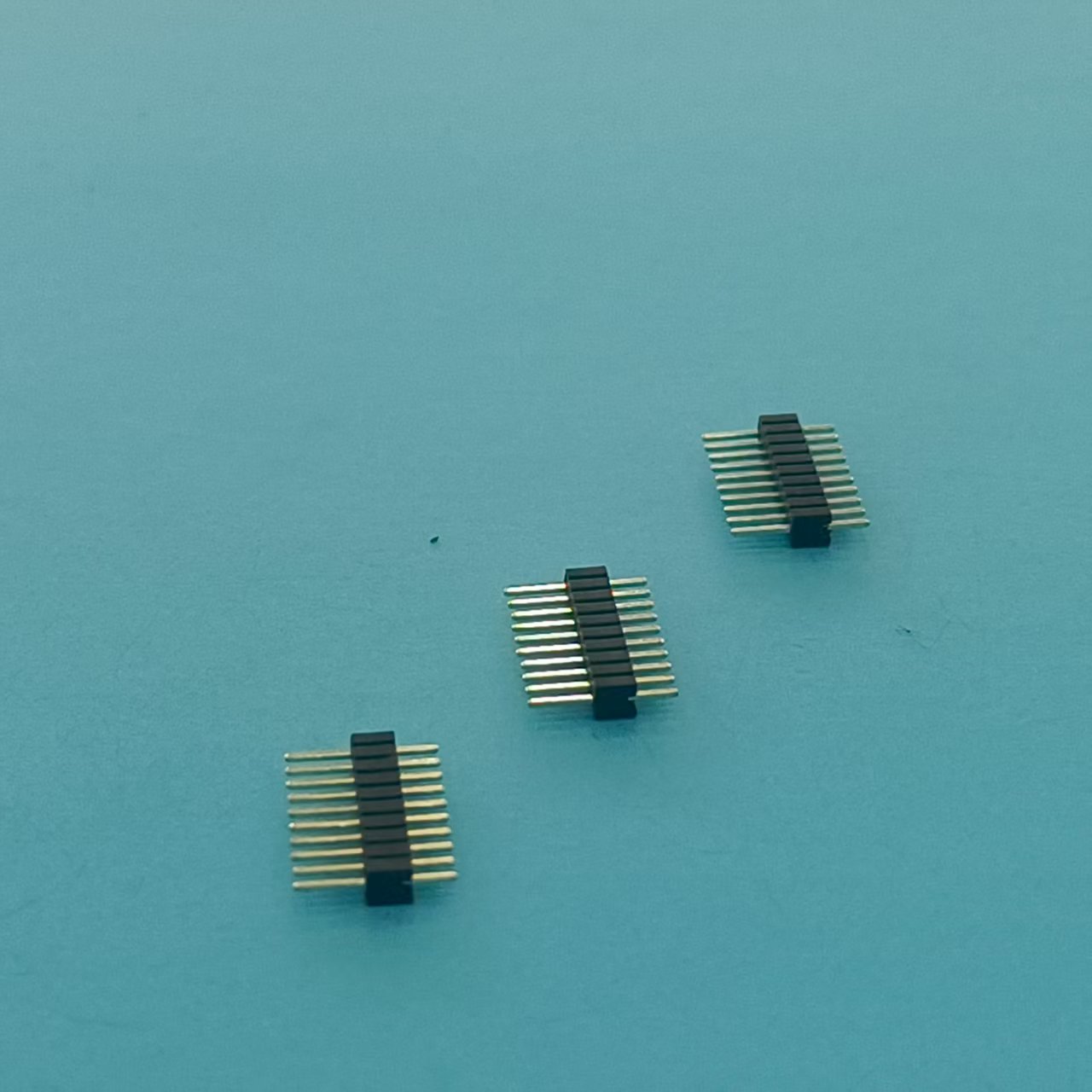

P609-M2GN-030-12-RC

P609-M2GN-030-12-RC -

P821-SGN-020-025-020-04

P821-SGN-020-025-020-04 -

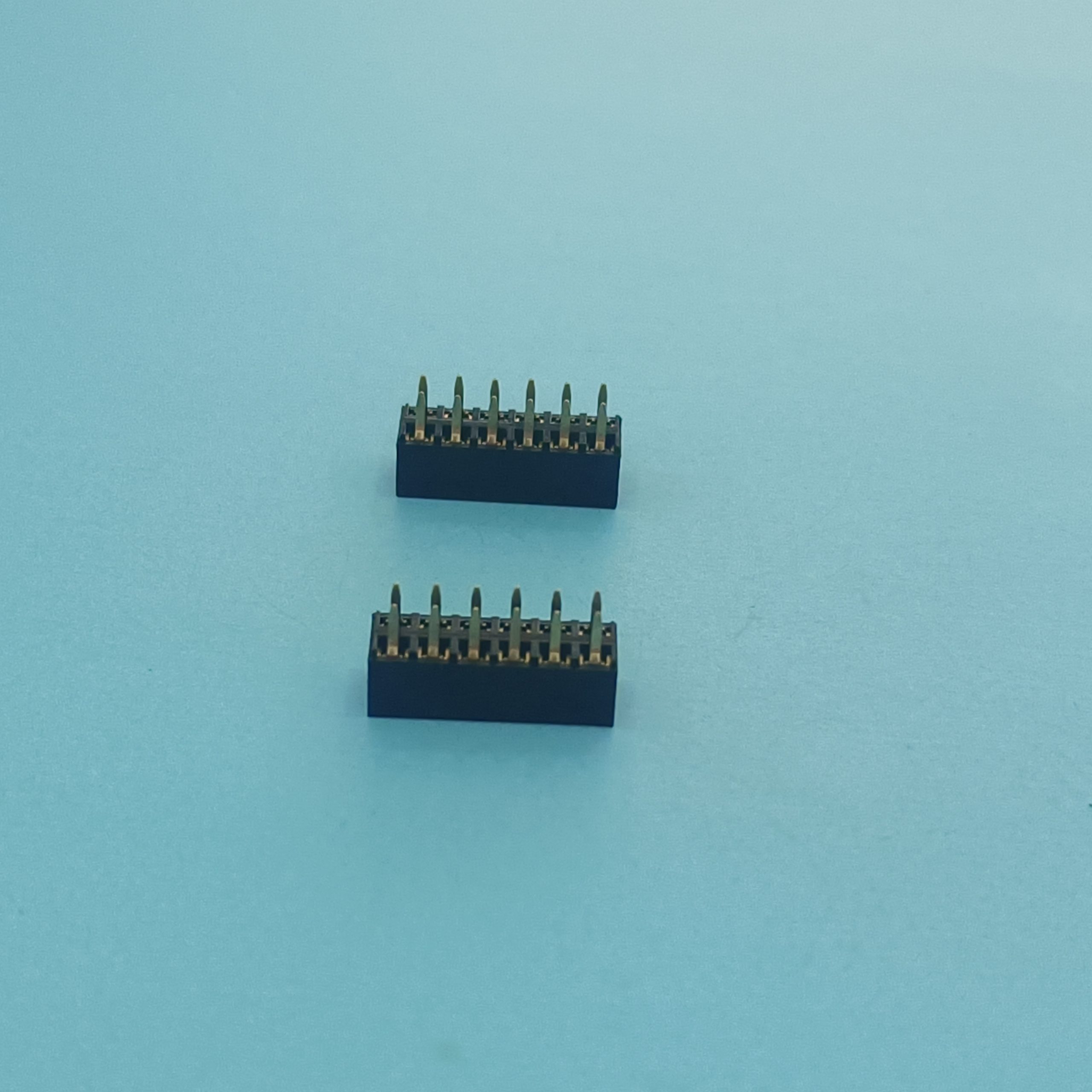

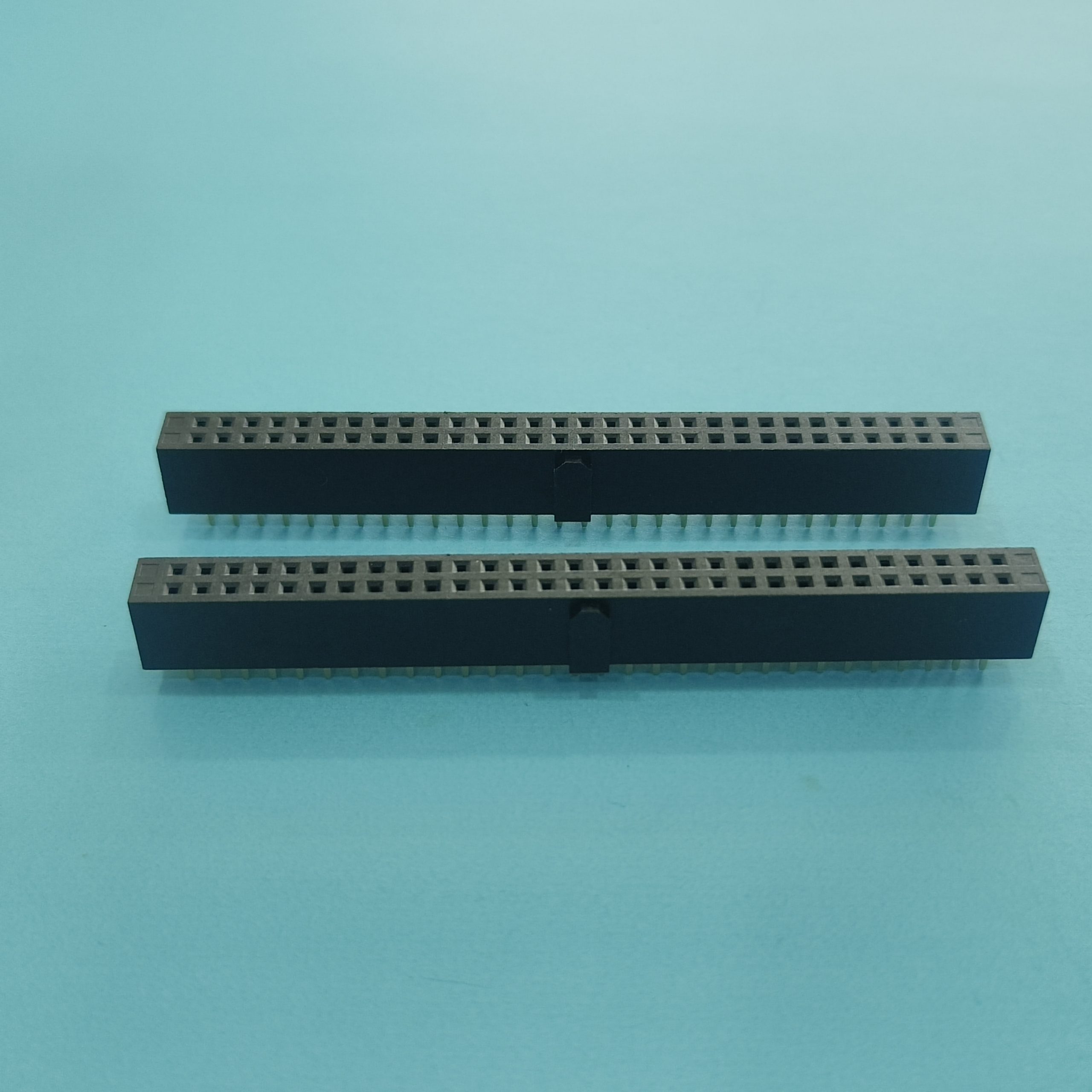

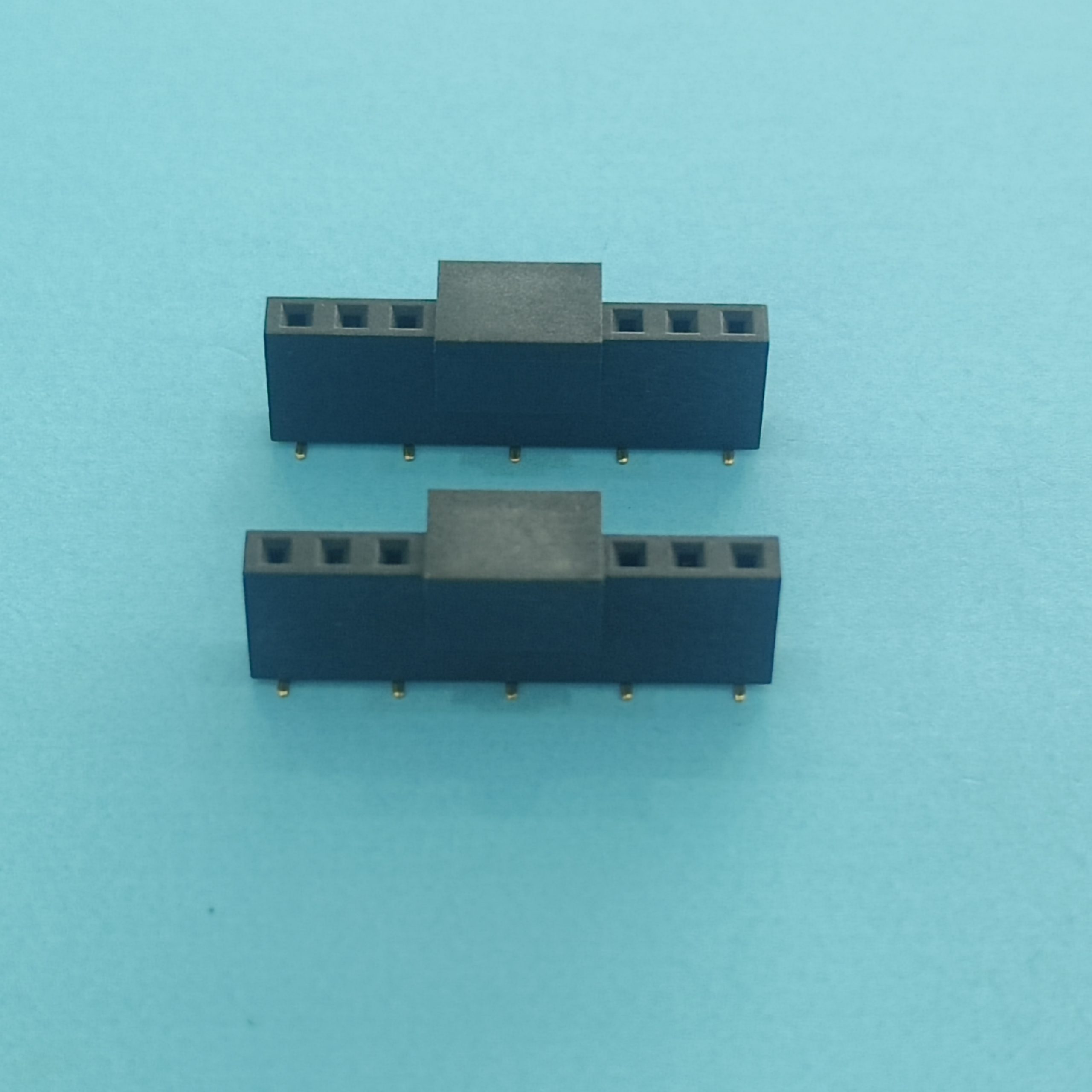

F201-SGP-D032-60-WB

F201-SGP-D032-60-WB -

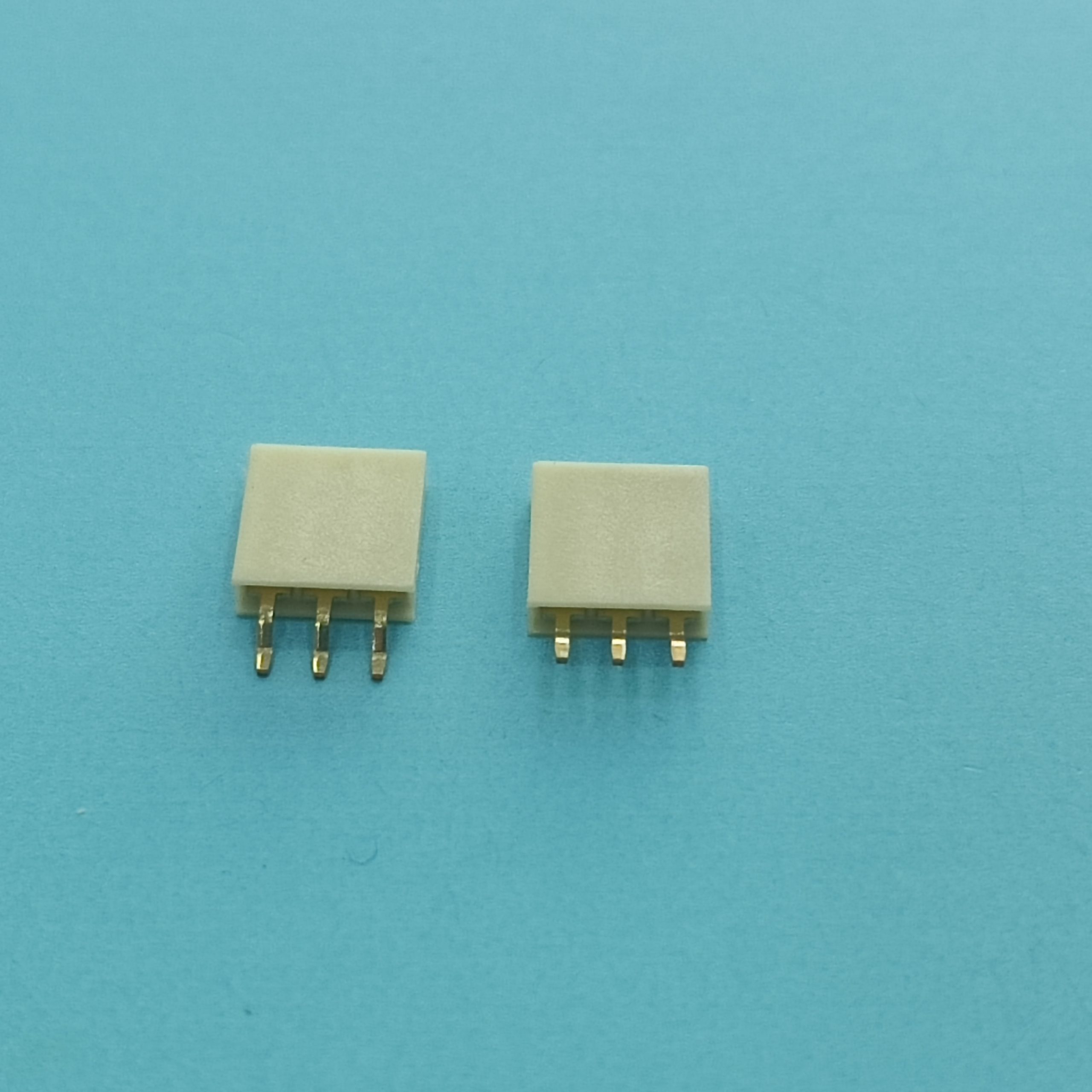

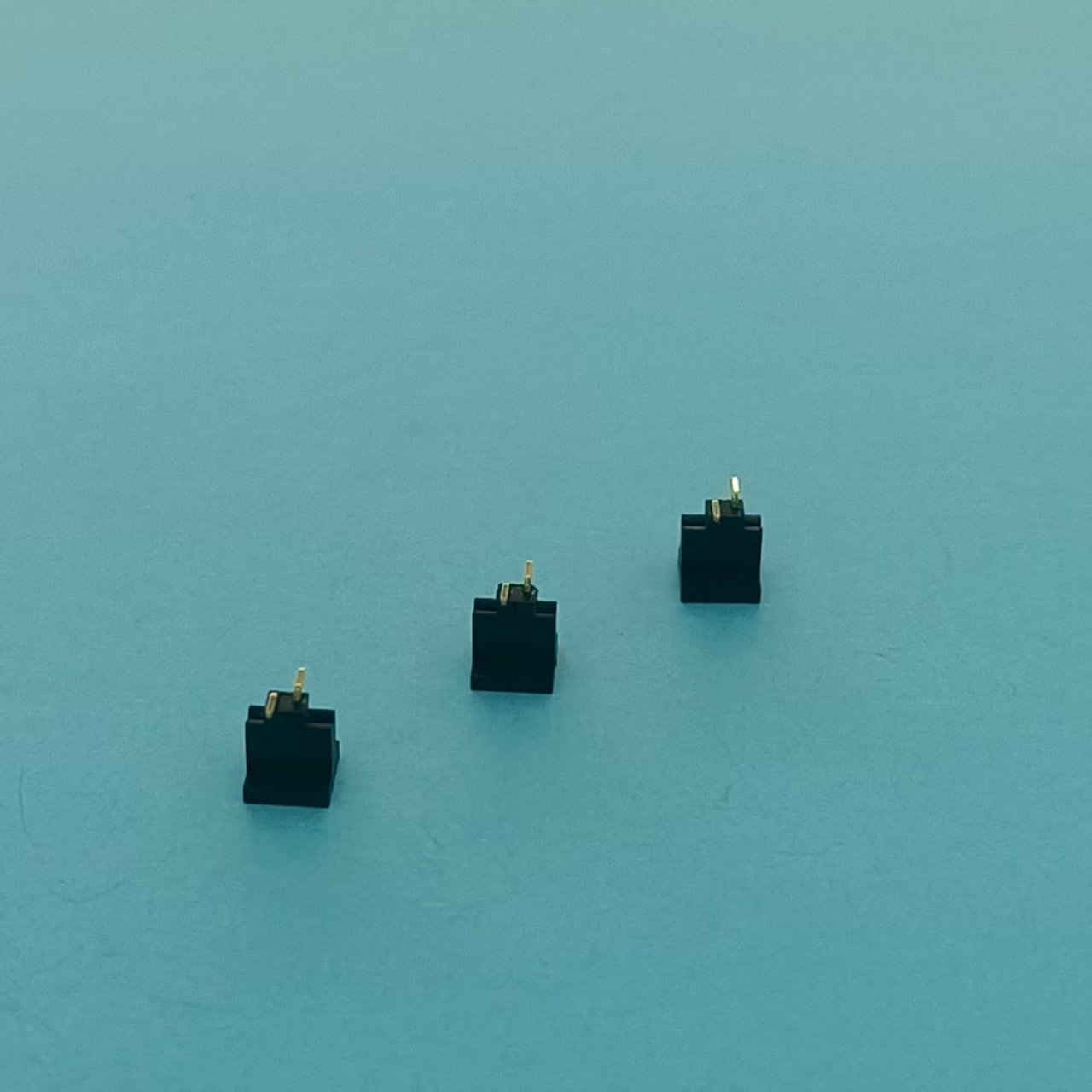

P504-M6GN-030-02-AT-RC

P504-M6GN-030-02-AT-RC -

B410-SGN-D029-XX 2.0Box Header H5.6 W5.5 180° 2XXP NL-6T

B410-SGN-D029-XX 2.0Box Header H5.6 W5.5 180° 2XXP NL-6T -

P501-SGN-040-023-10

P501-SGN-040-023-10 -

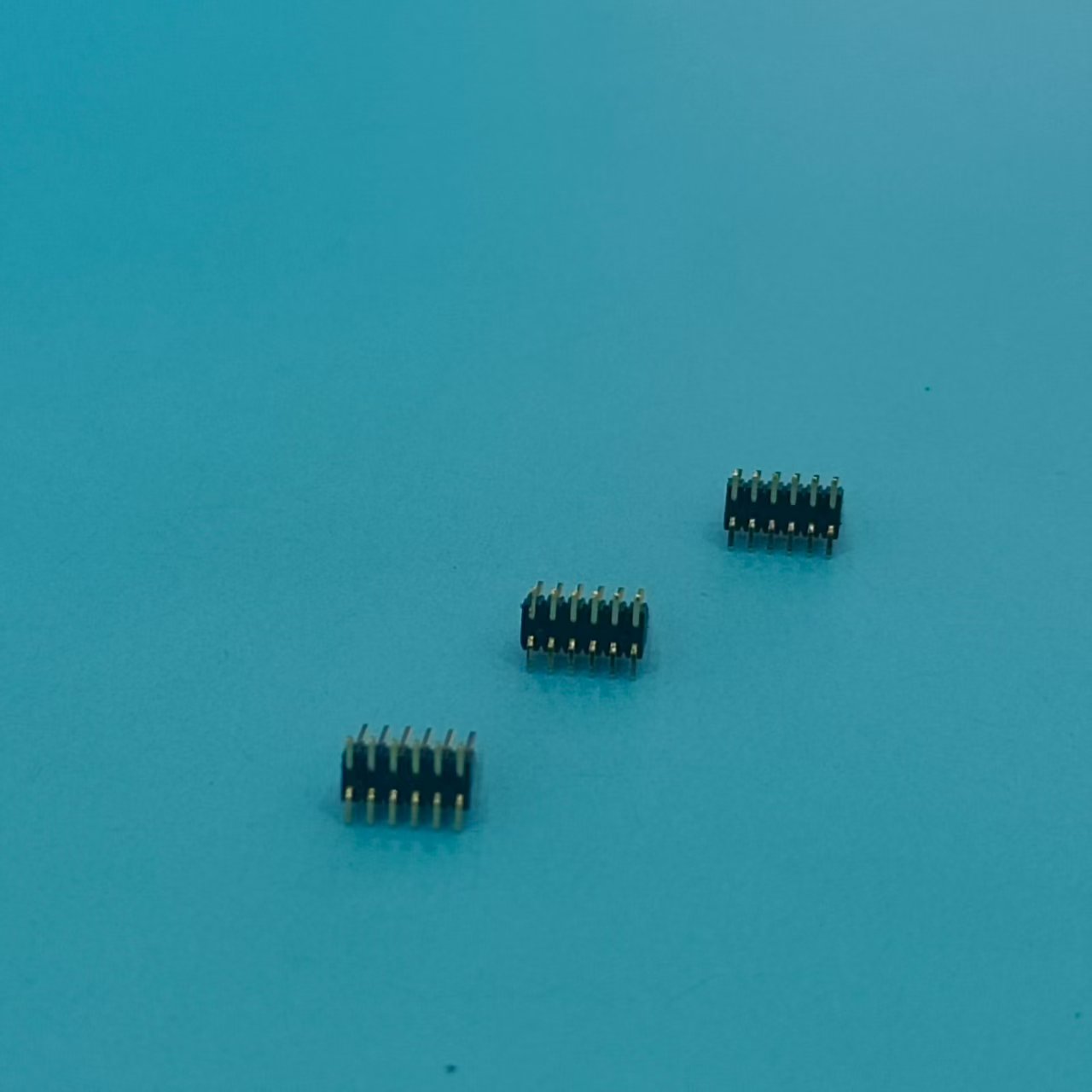

F206-SGN-D035-08

F206-SGN-D035-08 -

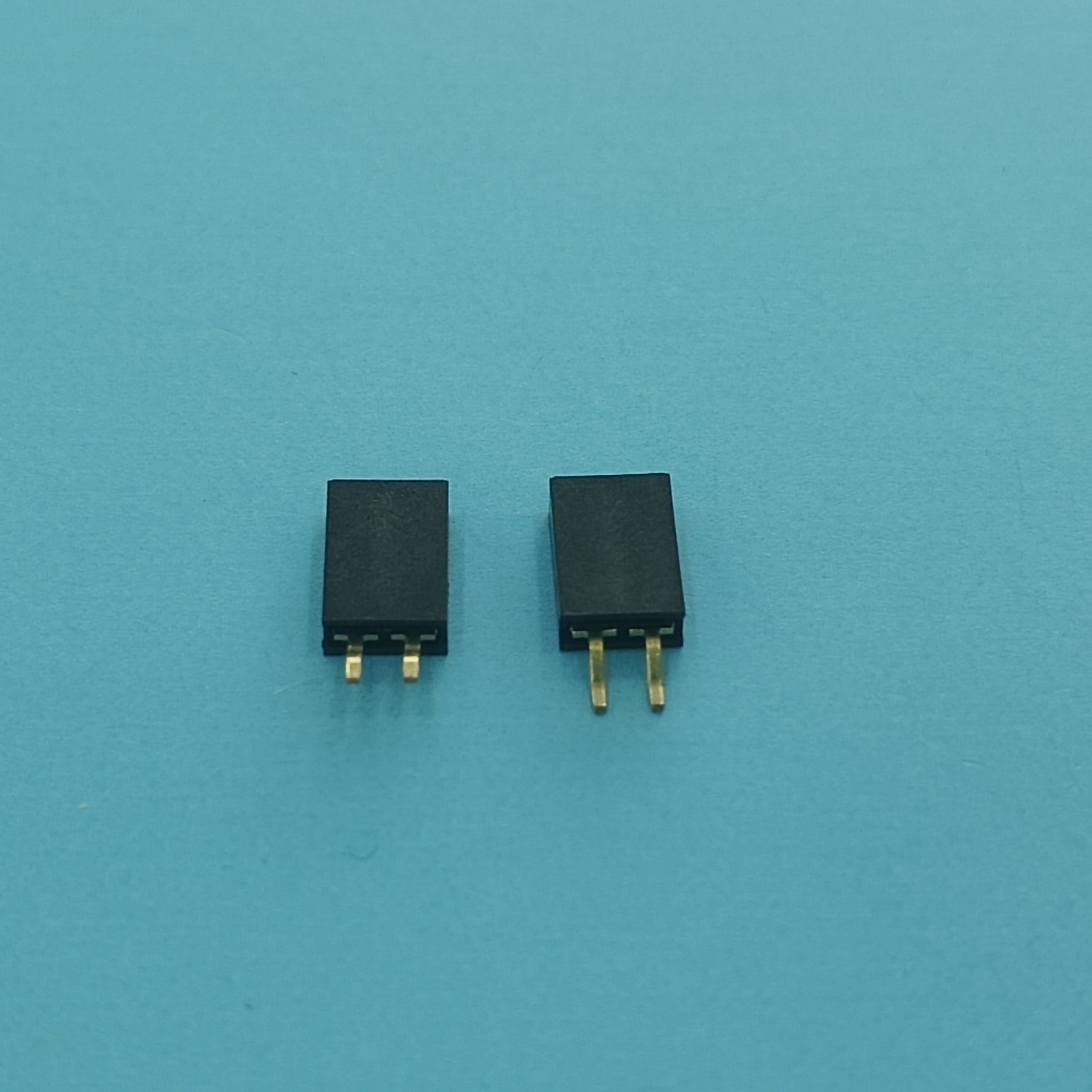

F102-MGN-D042-09-BT-RC

F102-MGN-D042-09-BT-RC -

F101-KGN-D036-02

F101-KGN-D036-02 -

P606B-R2TN-040-025-10

P606B-R2TN-040-025-10 -

F206-SGN-D035-20-NBA

F206-SGN-D035-20-NBA