Контактный разъем

Когда говорят про контактный разъем, половина инженеров сразу вспоминает про сопротивление и токопроводящие свойства, но редко кто сходу скажет про механическую усталость контактных лепестков. А ведь это определяет, сколько циклов соединения-разъединения выдержит компонент до появления люфта.

Типичные заблуждения при выборе контактных групп

В 2019 на одном из проектов по датчикам давления мы столкнулись с парадоксальной ситуацией: контактный разъем проходил все лабораторные испытания, но в полевых условиях начинал окисляться через 2-3 месяца. Оказалось, производитель экономил на гальваническом покрытии, уменьшая толщину золочения с 0.8 до 0.3 микрон.

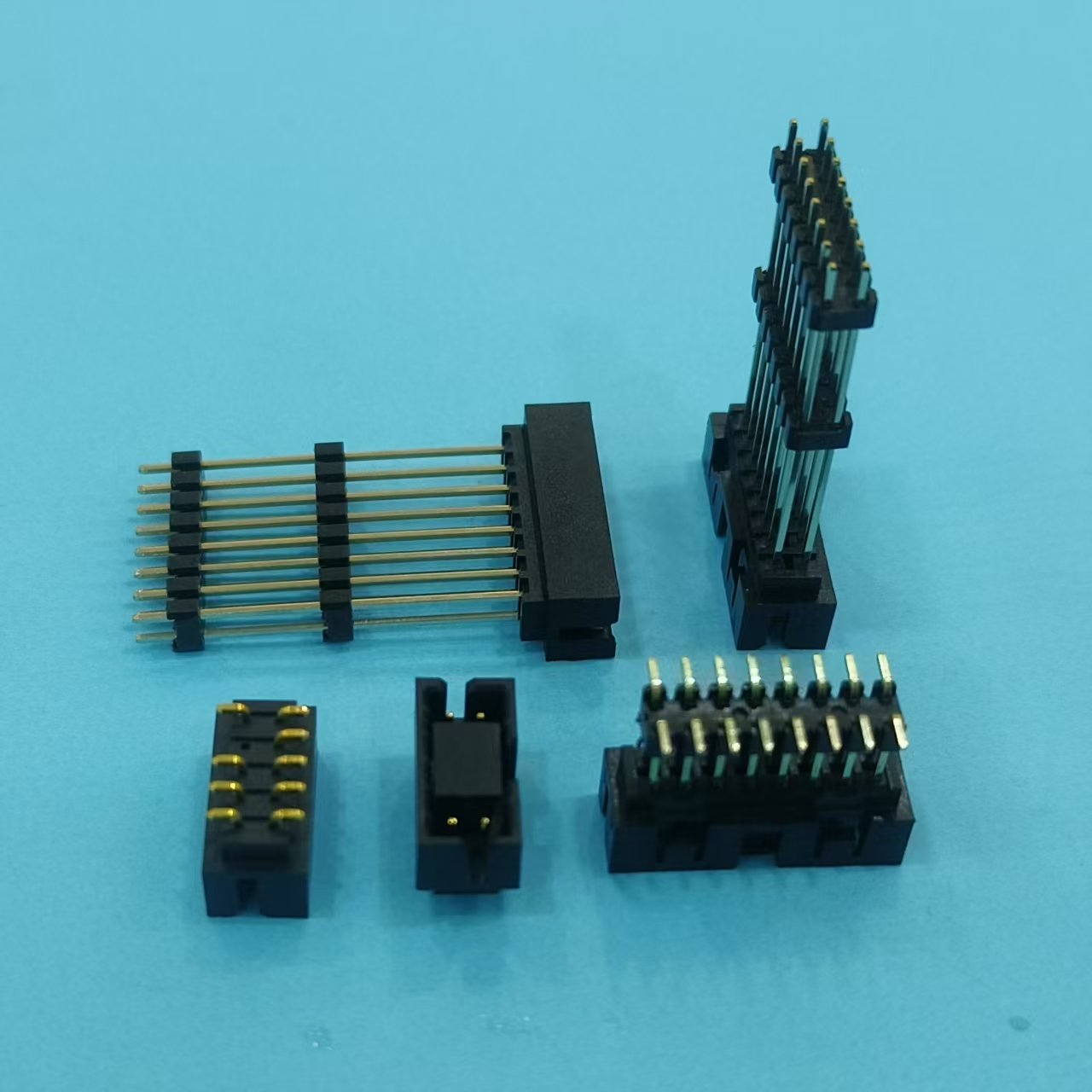

Особенно критично для штыревых соединений в разъемах типа 'папа-мама' - здесь даже минимальный люфт приводит к микродугам. На сайте ООО Дунгуань Хуалиан Электроникс я обратил внимание, что они акцентируют контроль именно по этому параметру, причем с возможностью индивидуального подбора покрытия.

Кстати, их спецификация по разъемам Рог содержит интересную деталь: дополнительные пружинные элементы в гнездовой части. Это как раз тот случай, когда производитель понимает проблему усталости металла.

Практические кейсы с миниатюрными соединениями

С мини-разъемами история отдельная. Помню, как в 2021 пришлось переделывать всю кабельную сборку для медицинского оборудования - из-за вибрации разъемы WIFER начинали 'плыть' по контакту. Решение нашли через комбинацию фиксирующих скоб и специализированной смазки.

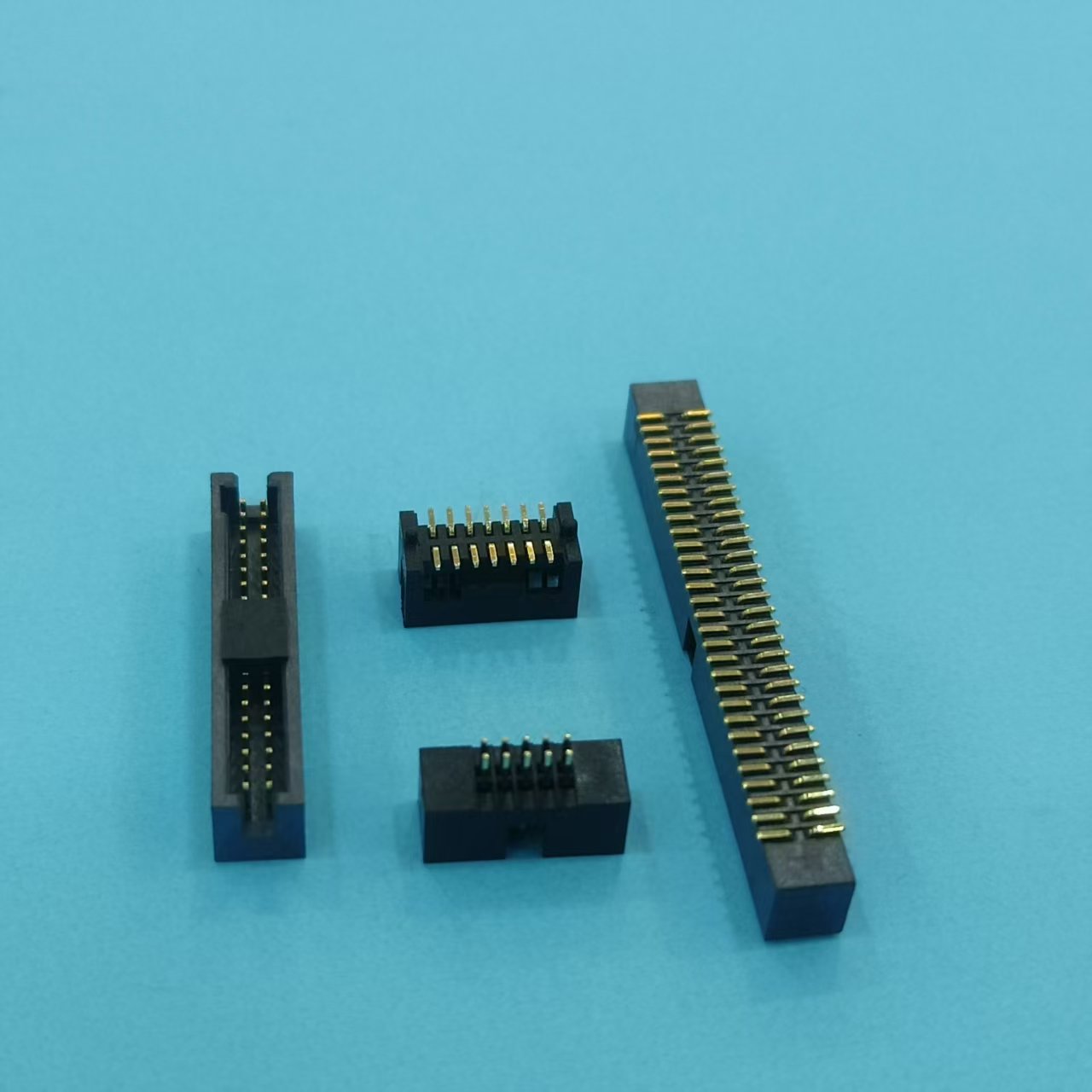

Интересно, что у Хуалиан в разделе плата-плата соединений есть варианты с двойным замком - подобное мы в итоге и применили. Хотя изначально скептически относились к 'избыточной механике'.

Важный нюанс: при работе с многоштырьковыми разъемами всегда проверяйте шаг контактов не штангенциркулем, а оптикой. Погрешность в 0.1 мм на 24 контакта уже дает расхождение в 2.4 мм - гарантированный перекос при соединении.

Особенности коммутации в высокочастотных схемах

С разъемами для интегральных схем часто совершают одну ошибку - пытаются использовать стандартные решения для ВЧ-трактов. Волновое сопротивление разъема должно соответствовать не только кабелю, но и переходным площадкам на плате.

У нас был курьезный случай с тестовым стендом, где контактный разъем давал потери на 5 ГГц больше паспортных. После недели дебаггига обнаружили, что проблема была в форме контактных лепестков - они создавали емкостную неоднородность.

Сейчас при выборе всегда запрашиваю S-параметры даже для, казалось бы, низкочастотных применений. Как показывает практика, современная цифровая схемотехника уже давно работает на границах ВЧ-диапазонов.

Нюансы индивидуальной настройки соединений

Кастомизация - это не только про механические габариты. В спецификациях Хуалиан Электроникс мне импонирует подход к подбору материалов контактных групп под условия эксплуатации. Для арктического оборудования, например, важно учитывать разные коэффициенты теплового расширения материалов корпуса и контактов.

Однажды пришлось отказаться от красивого титанового корпуса именно из-за этой проблемы - контакты из фосфористой бронзы 'отходили' от посадочных мест при -50°C.

Сейчас всегда требую от поставщиков данные ТКСР для всех компонентов разъема. Кстати, у этого производителя в технической документации такие параметры обычно указаны - редкое явление для массового рынка.

Диагностика и анализ отказов

Самые интересные кейсы всегда связаны с поиском причин отказов. Как-то разбирали партию разъемов плата-провод с якобы 'браком покрытия'. При детальном анализе выяснилось, что при пайке использовали флюс с повышенной кислотностью, который проникал под изоляцию.

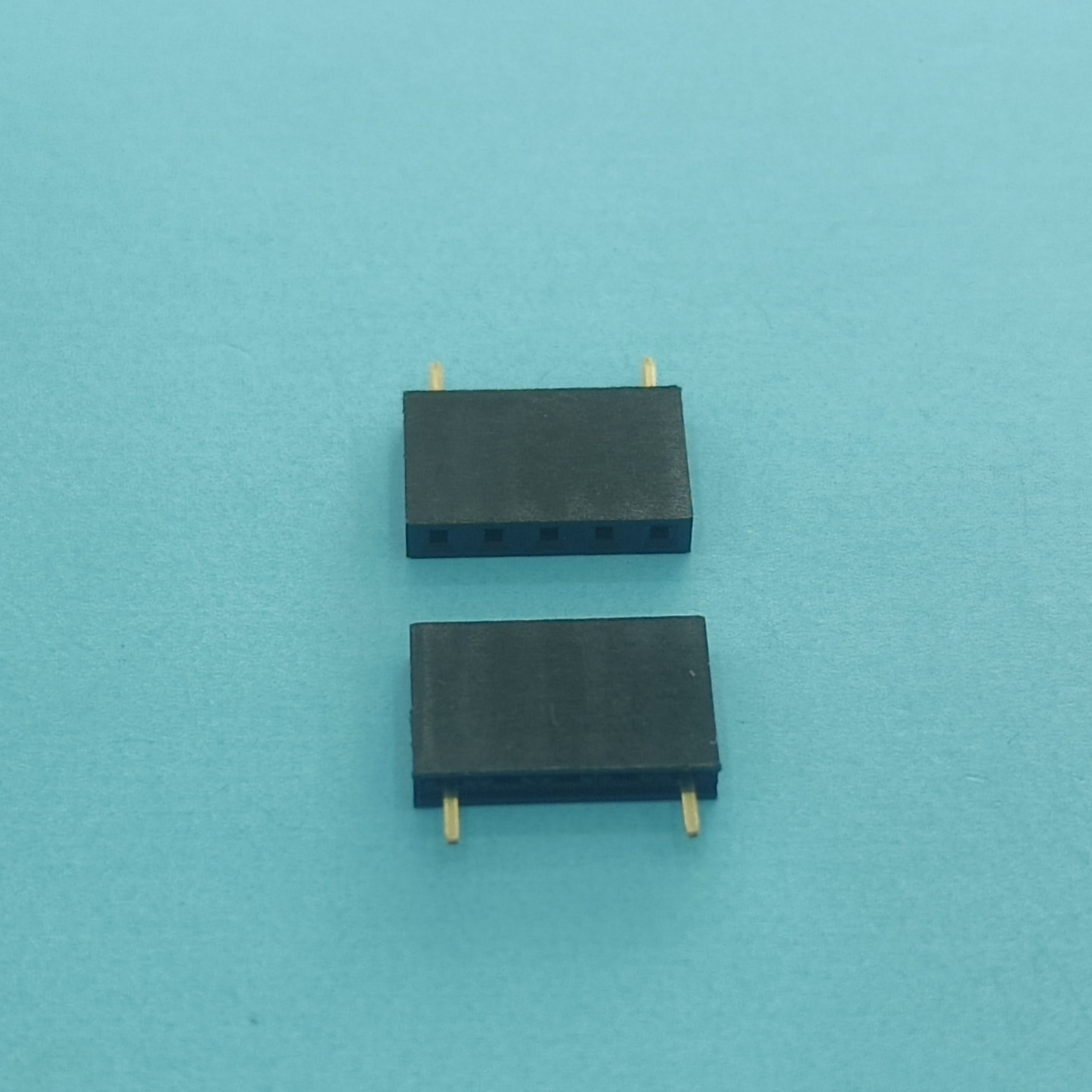

Важный момент: всегда смотрите на состояние контактов под углом 45 градусов - так лучше видны микротрещины. Прямой осмотр часто пропускает начальные стадии деградации.

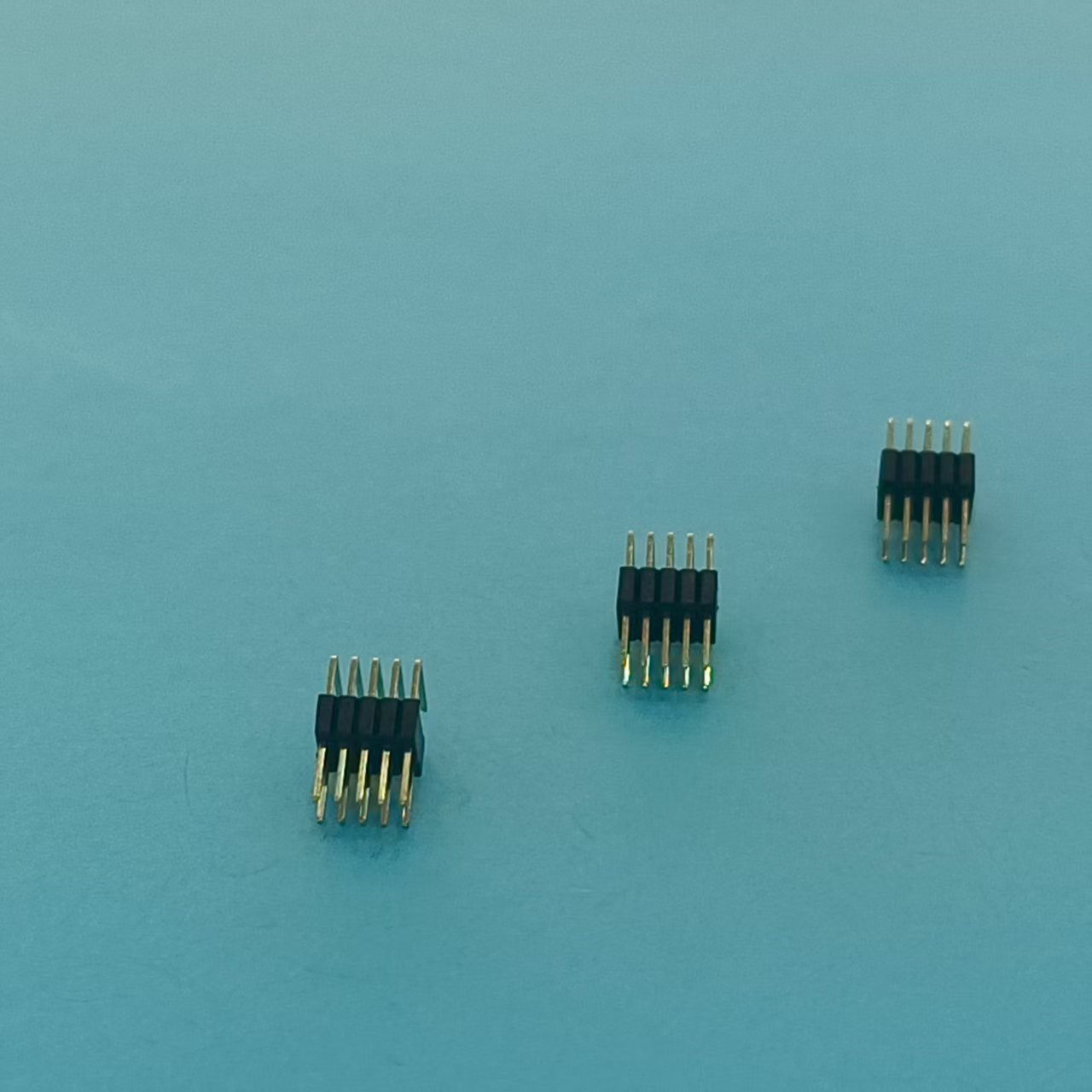

Для штыревых разъемов рекомендую периодически проверять усилие выдергивания - если оно падает ниже 80% от первоначального, это повод задуматься о замене всей соединительной группы. Механическая усталость редко приходит одна.

Эволюция стандартов и практические советы

За 15 лет работы видел, как менялись подходы к проектированию контактных групп. Раньше главным был токопроводящий сердечник, сейчас же на первый план вышла механическая стабильность и виброустойчивость.

Особенно это заметно по разъемам Рог - современные версии имеют до трех точек фиксации против классической одной. При этом, что важно, не увеличивается усилие при соединении.

Из последних наработок: всегда оставляйте 'технологический запас' по длине контактов - минимум 1.5 мм сверх необходимого. Это спасет при перепайке и даст пространство для маневра при ремонте.

Заключительные заметки по эксплуатации

Главный урок, который вынес за годы работы: контактный разъем нужно выбирать не по каталогу, а по реальным эксплуатационным условиям. То, что работает в лаборатории, может не выдержать цеховой вибрации или температурных циклов.

Сейчас при оценке новых поставщиков всегда запрашиваю не только сертификаты, но и отчеты по испытаниям в условиях, максимально приближенных к нашим. Как показывает практика, у ООО Дунгуань Хуалиан Электроникс с этим порядок - в открытом доступе есть результаты thermal cycling tests именно для российских климатических условий.

И последнее: никогда не экономьте на монтаже разъемов. Лучший компонент можно испортить неаккуратной установкой - это та истина, которая подтверждается каждый раз при анализе отказов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

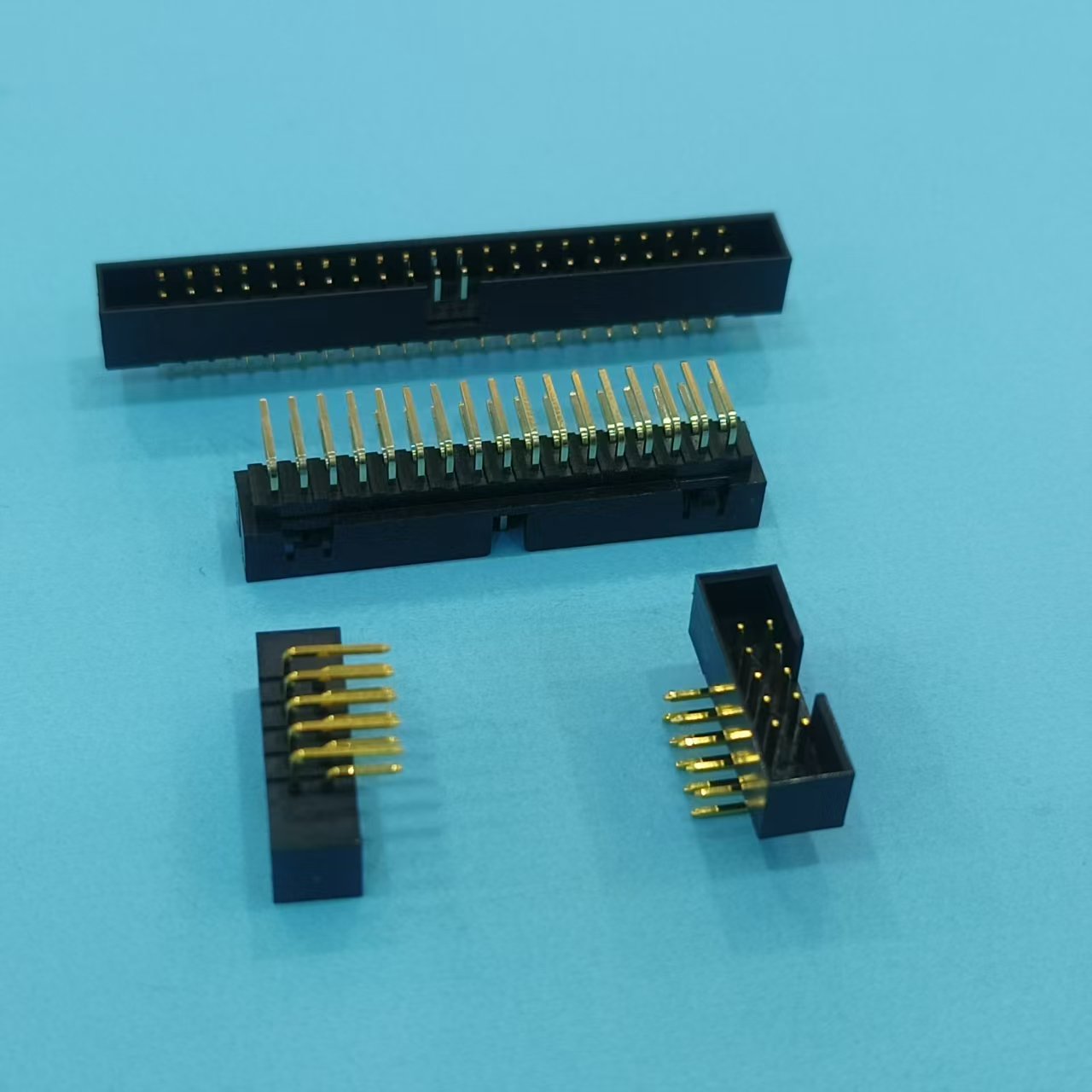

F201-SGN-D032-36

F201-SGN-D032-36 -

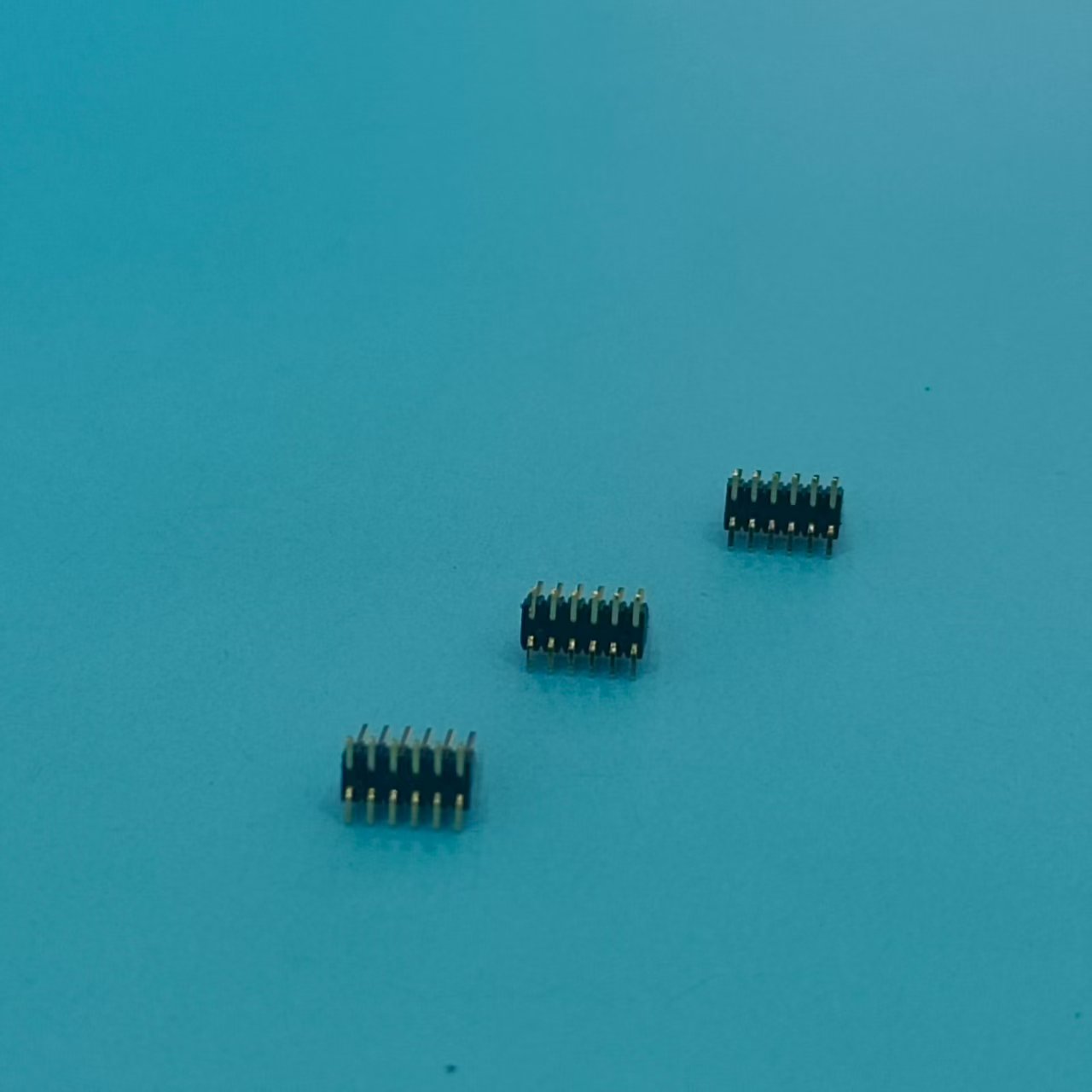

P602-M2GN-046-12-P

P602-M2GN-046-12-P -

P501A-R1APC-017-017-13

P501A-R1APC-017-017-13 -

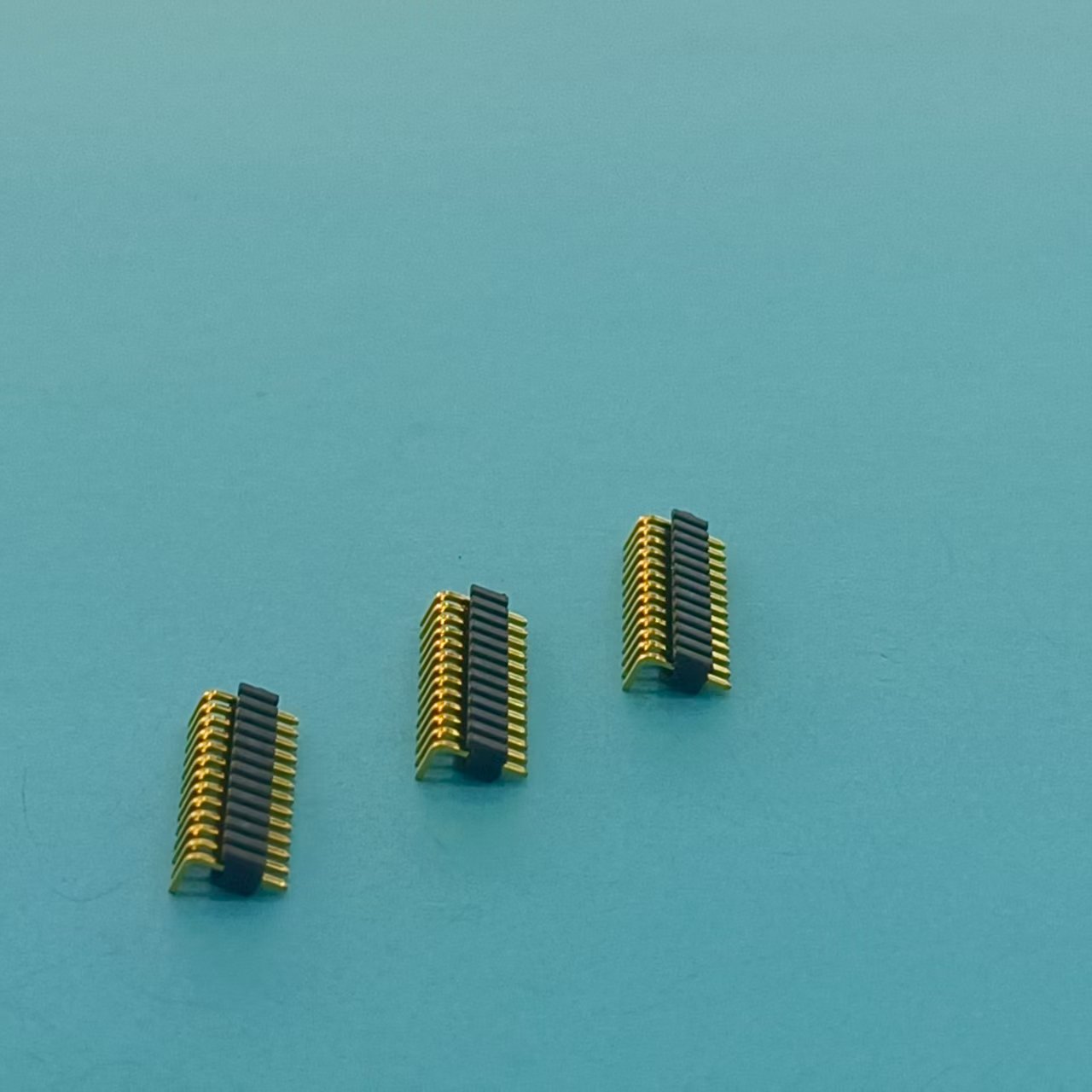

P605-M4GN-030-16

P605-M4GN-030-16 -

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T -

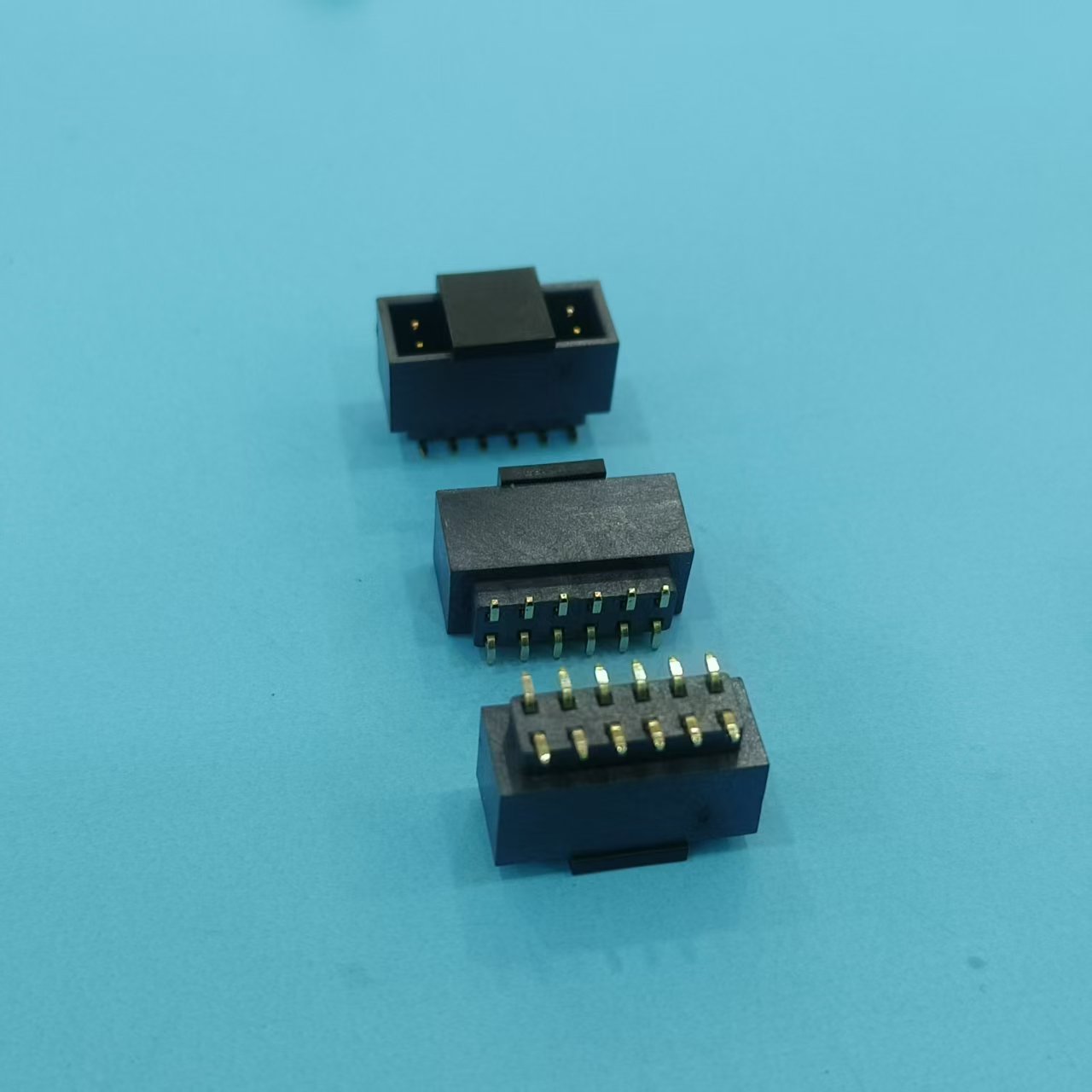

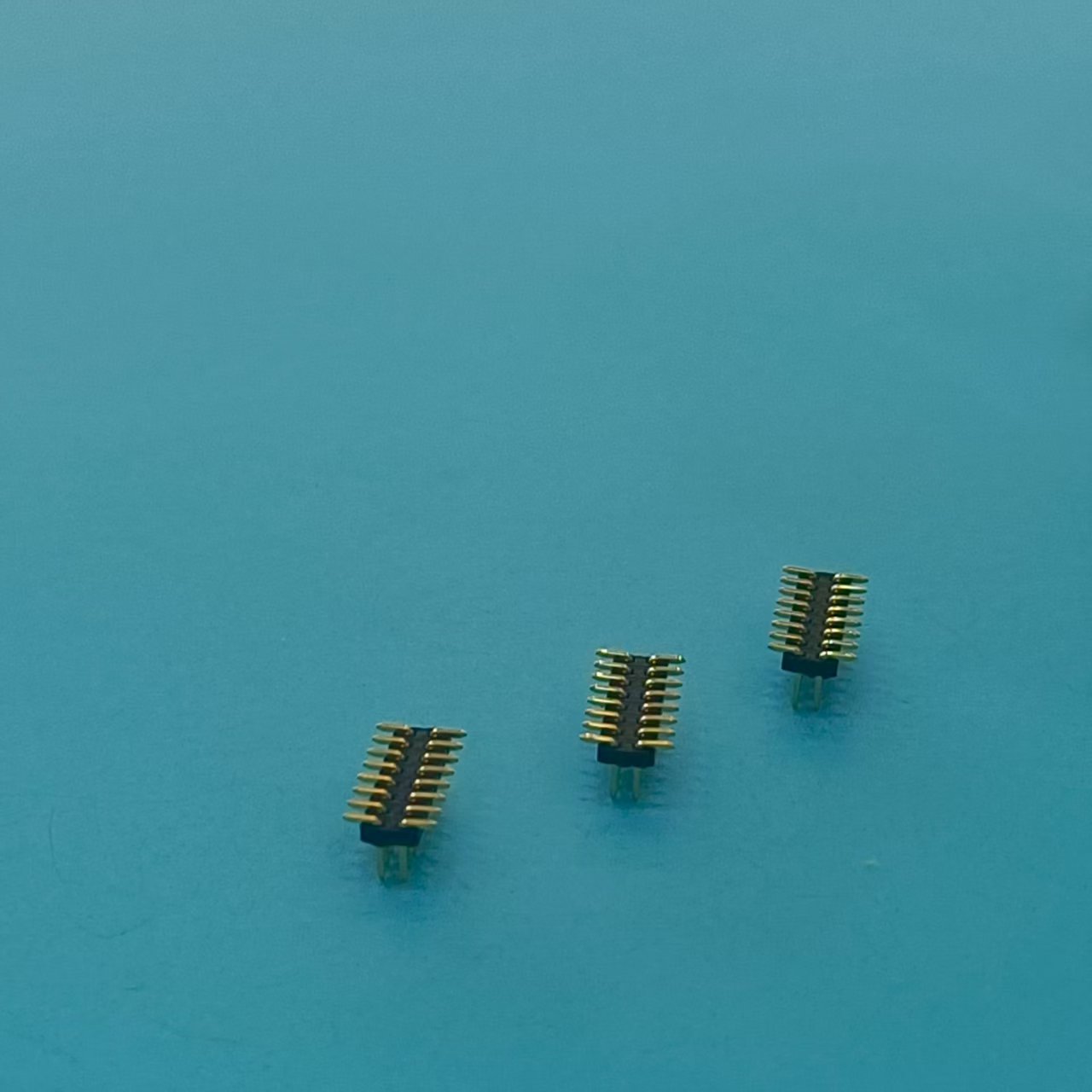

P605-KGN-030-053-06-SP

P605-KGN-030-053-06-SP -

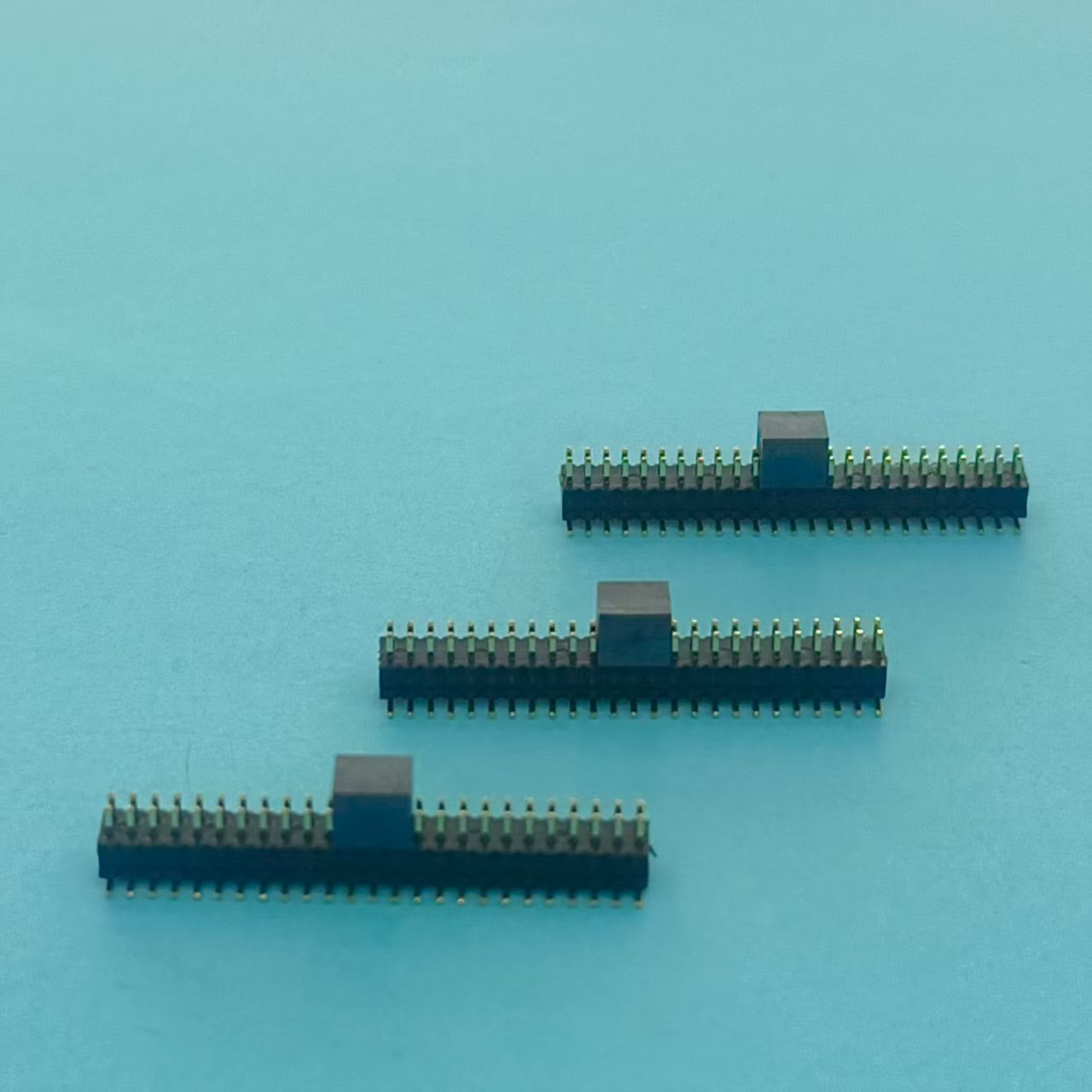

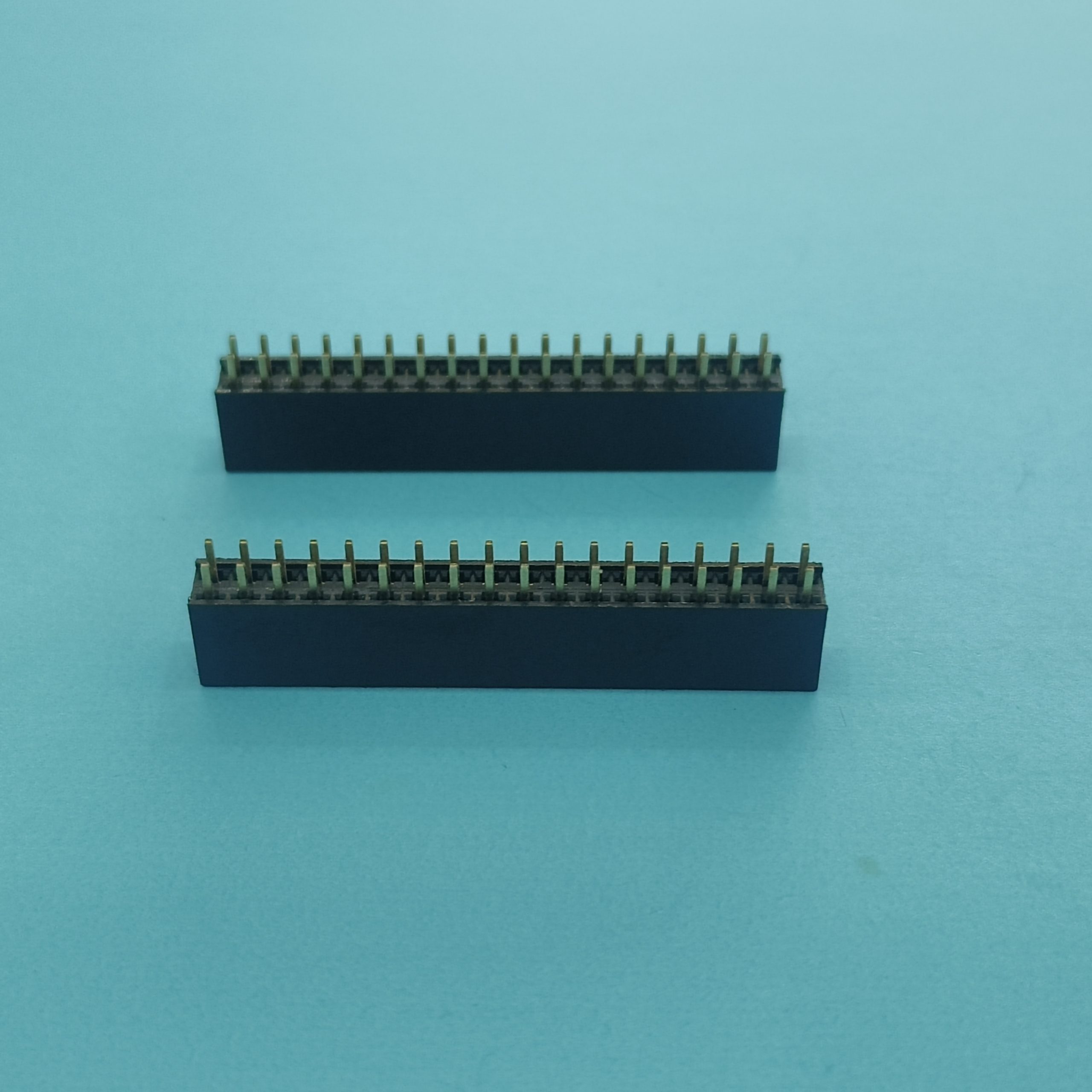

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P -

P606B-R2TN-040-025-10

P606B-R2TN-040-025-10 -

F901-MGN1-D050-20-P

F901-MGN1-D050-20-P -

P702-R9GN-020-019-02

P702-R9GN-020-019-02 -

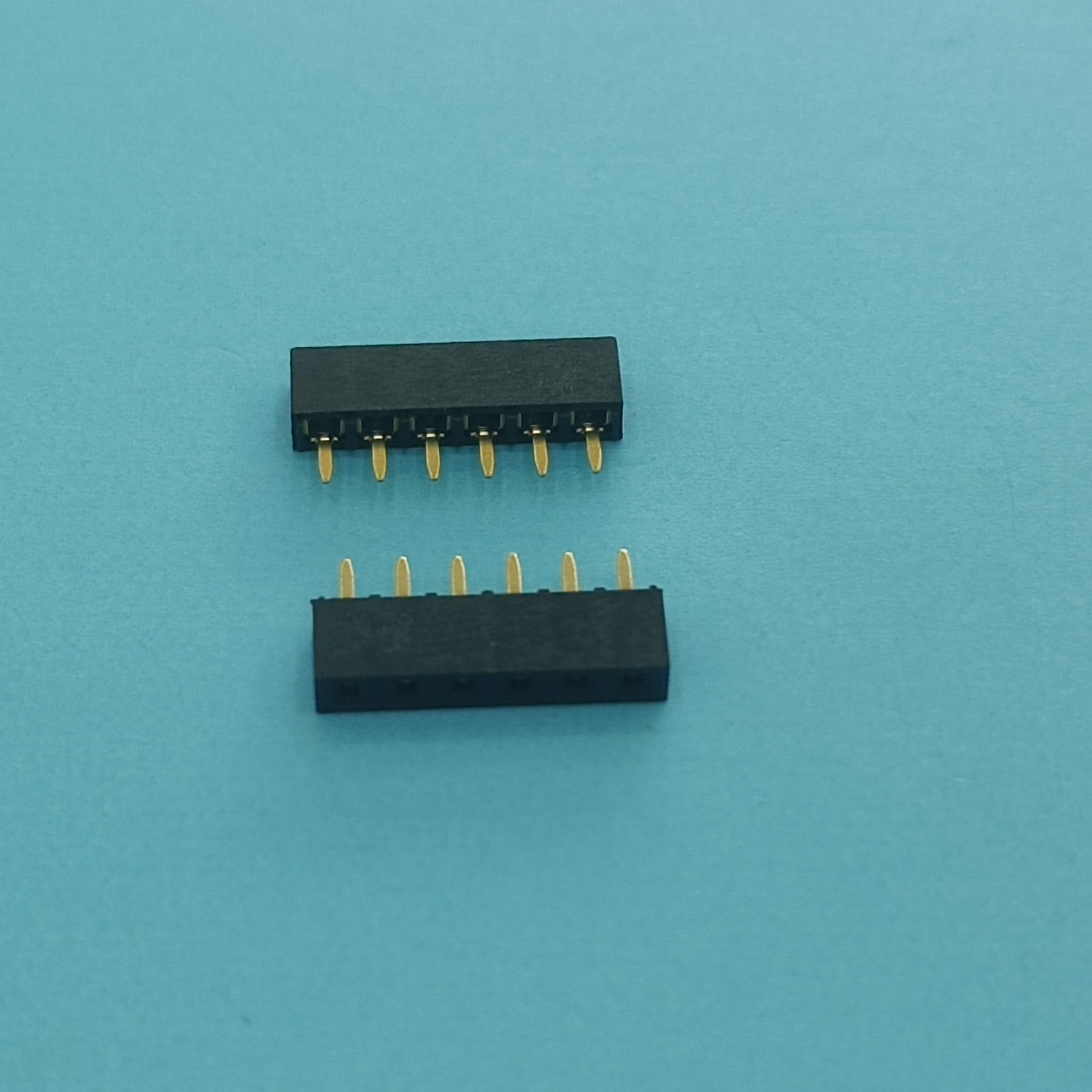

F101-SGP-D030-05-NW

F101-SGP-D030-05-NW -

P501-R2TN-040-025-07-NE

P501-R2TN-040-025-07-NE