контакты для разъемов

Когда говорят про контакты для разъемов, часто представляют просто металлические штырьки, но на деле это целая система, где каждый микрон имеет значение. В работе постоянно сталкиваюсь с тем, что инженеры недооценивают влияние состояния контактных поверхностей на общую надежность соединения.

Ключевые параметры контактов

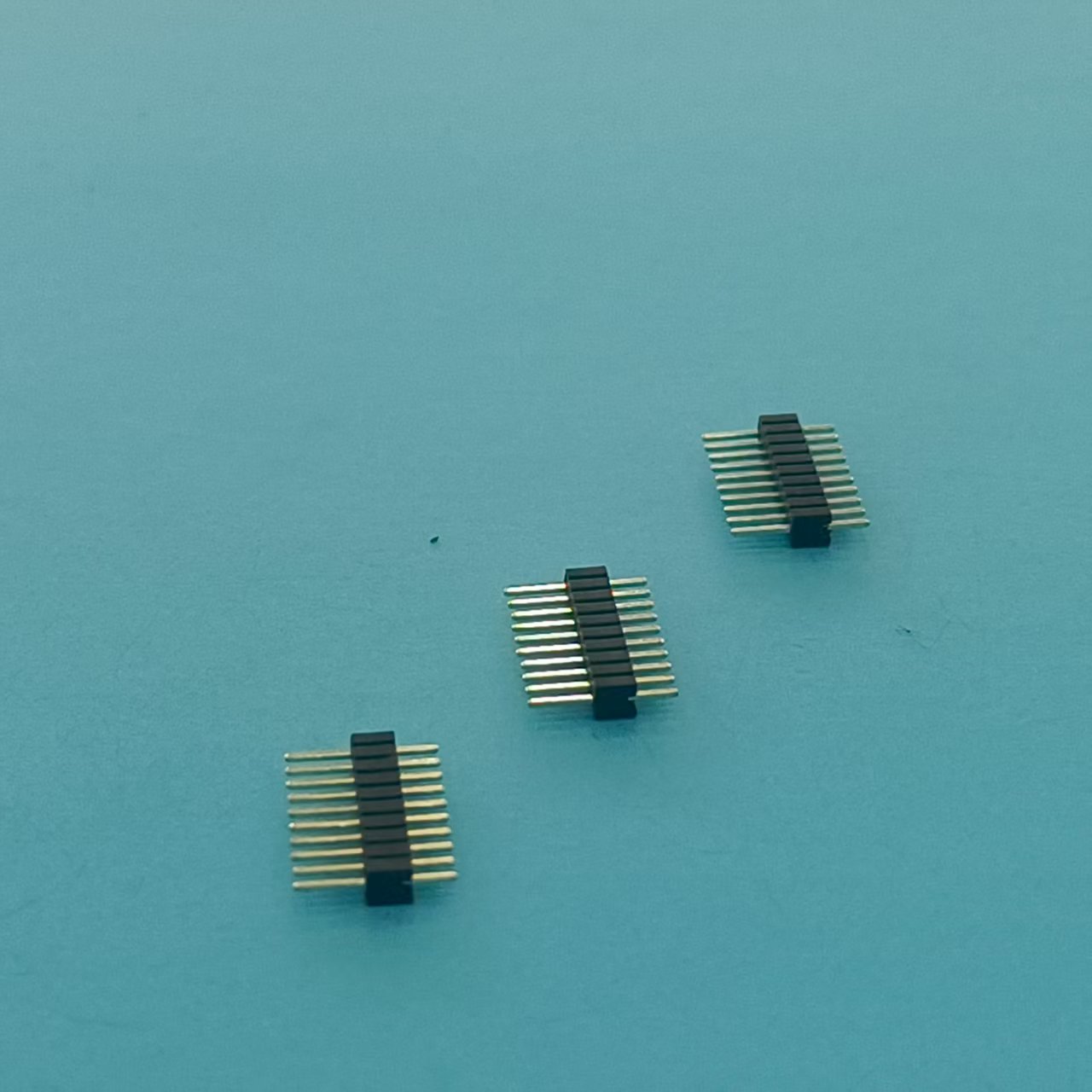

Вот смотрите: берем обычный штыревой разъем. Казалось бы, что там сложного? Но если не учитывать толщину покрытия, можно получить коррозию через полгода эксплуатации. Особенно критично для уличного оборудования.

Например, для контактов в разъемах Рог мы всегда рекомендуем золочение не менее 0.3 мкм, хотя многие экономят и ставят 0.1. Разница в цене 15%, но в ресурсе - втрое. Проверено на тестах при разных климатических условиях.

Кстати, о тестах. Помню случай с партией мини-разъемов для медицинского оборудования. Производитель сэкономил на контактном покрытии, и через три месяца начались сбои. Пришлось срочно переходить на продукцию ООО Дунгуань Хуалиан Электроникс - у них как раз строгий контроль качества по этому параметру.

Проблемы совместимости

Частая ошибка - считать контакты универсальными. Даже в пределах одного типа разъемов могут быть нюансы геометрии, которые не видны без лупы.

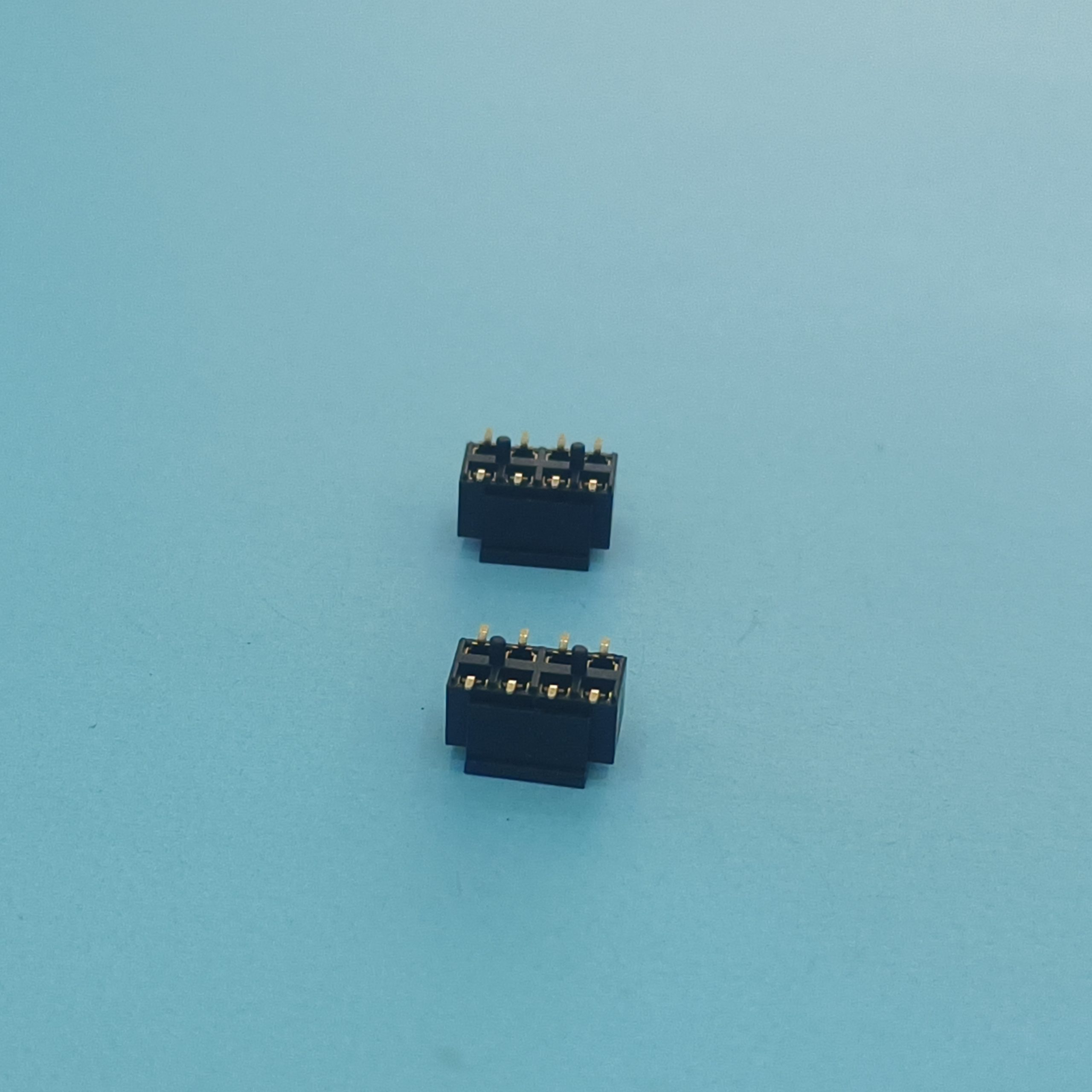

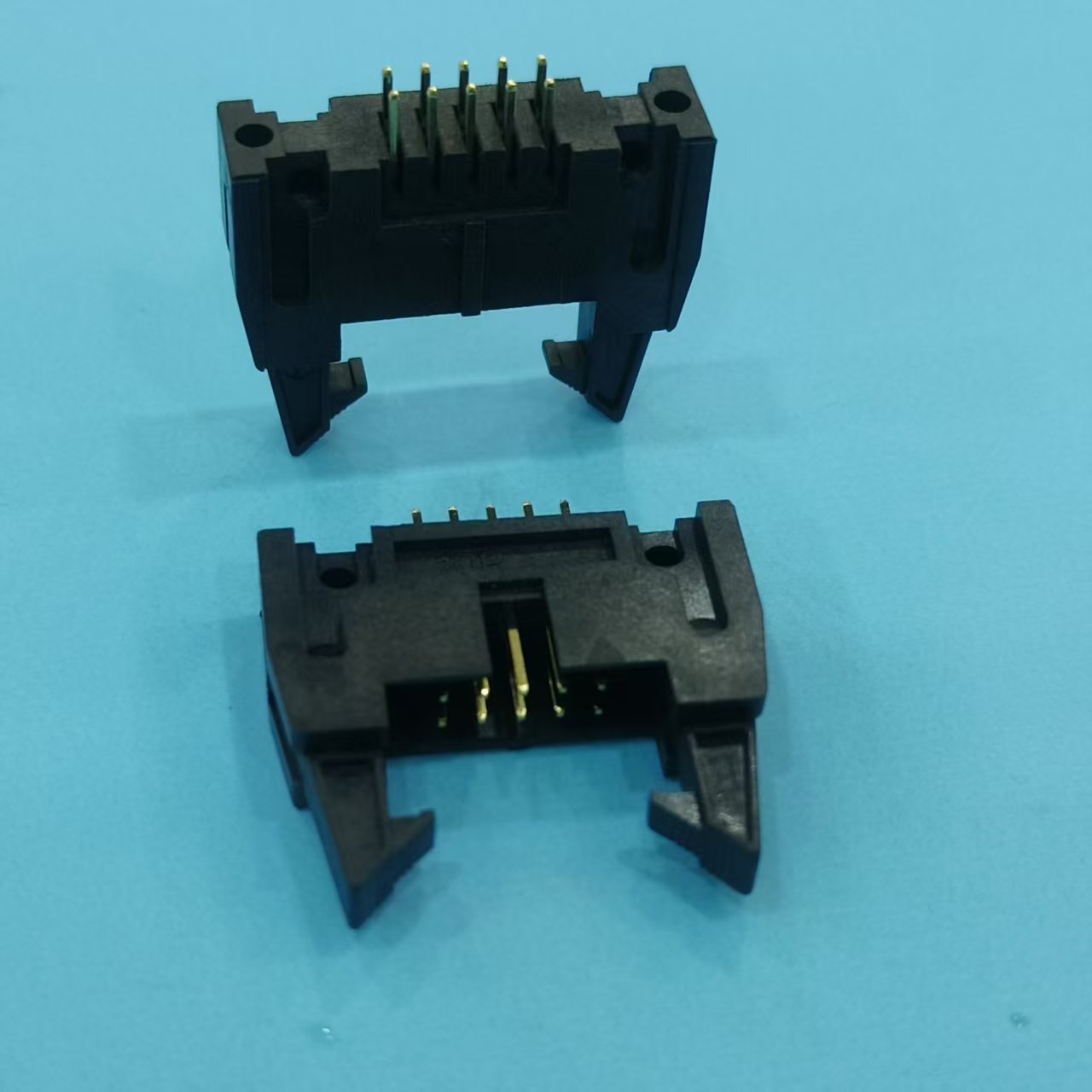

Особенно сложно с разъемами плата-плата старого образца. Иногда приходится вручную дорабатывать контактные группы, хотя в идеале нужно сразу заказывать совместимые компоненты.

На сайте hualian-electronic.ru я обычно проверяю технические спецификации - там довольно подробно расписаны допуски и материалы для каждого типа контактов. Это экономит время на подбор аналогов.

Монтажные особенности

При пайке контактов для WIFER разъемов многие перегревают зону соединения, что приводит к отжигу материала и потере упругости. Научился на своих ошибках: теперь всегда использую термостабилизацию.

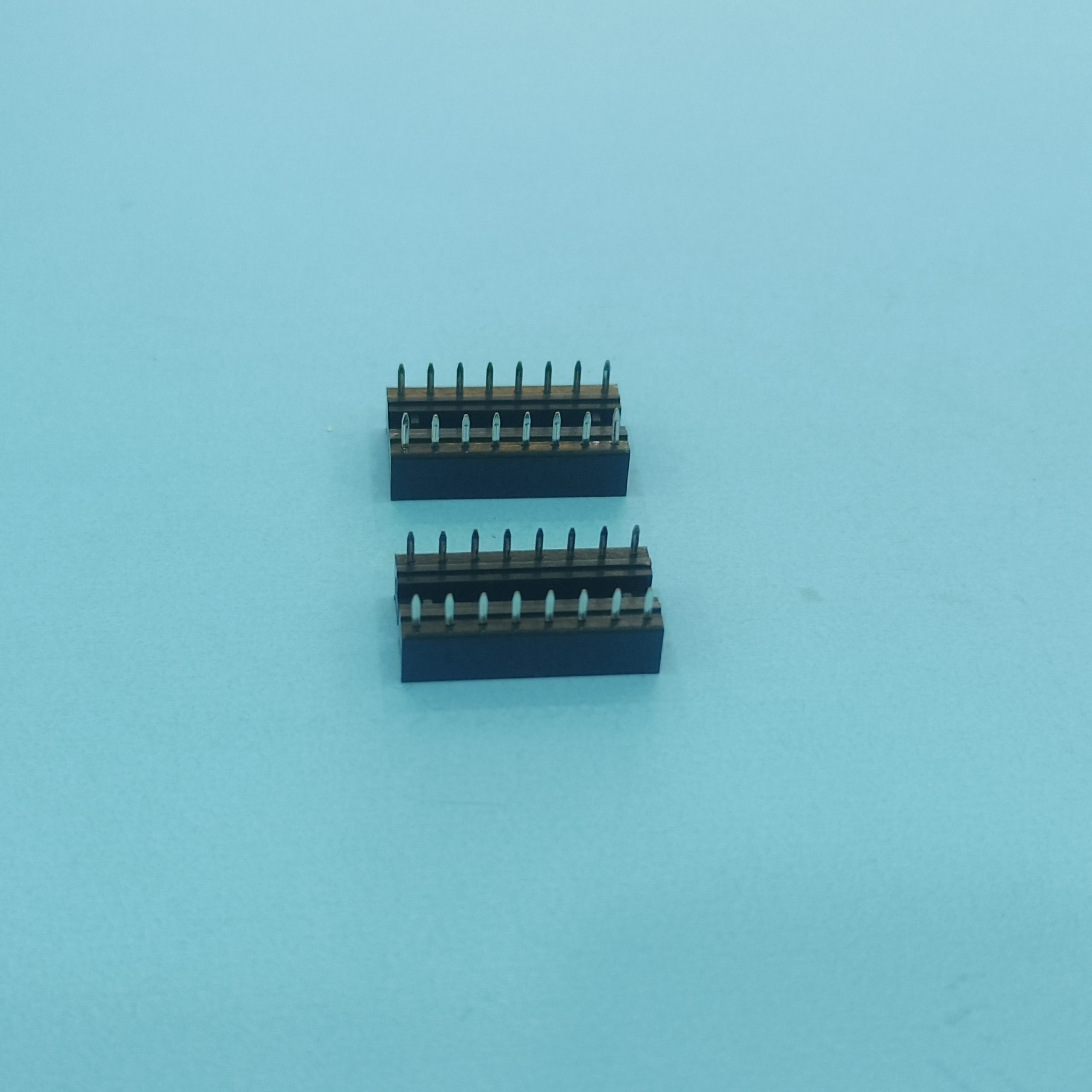

Для разъемов интегральных схем вообще отдельная история. Там контакты такие миниатюрные, что малейшее отклонение от технологии монтажа - и прощай, стабильность соединения.

Коллега как-то поделился наблюдением: после перехода на прецизионные разъемы от Хуалиан Электроникс количество брака при монтаже снизилось примерно на 40%. Связываю это с более строгим контролем геометрии контактных элементов.

Эксплуатационные нюансы

В полевых условиях хорошо видно, где производитель сэкономил на контактах. Например, в вибронагруженных системах только качественные контакты сохраняют параметры больше года.

Заметил интересную закономерность: в разъемах плата-провод чаще выходят из строя именно контактные группы, а не изоляция. Особенно если используются нестандартные решения.

Кстати, про нестандартные решения. В ООО Дунгуань Хуалиан Электроникс есть услуга индивидуальной настройки контактов - очень выручает, когда нужно адаптировать стандартный разъем под особые условия эксплуатации.

Техническая поддержка и документация

Сейчас многие производители экономят на технической документации, а потом монтажники неправильно обжимают контакты. С этим постоянно сталкиваемся.

В последнее время для сложных проектов предпочитаю работать с проверенными поставщиками, где можно получить детальные спецификации на контакты для разъемов. Например, у китайских коллег из Хуалиан Электроникс техдокументация довольно подробная, с чертежами и допусками.

Особенно ценю, когда в описании продукта указаны не только основные параметры, но и рекомендации по монтажу/демонтажу. Это мелкая, но важная деталь, которая отличает профессионального производителя от посредника.

Перспективы развития

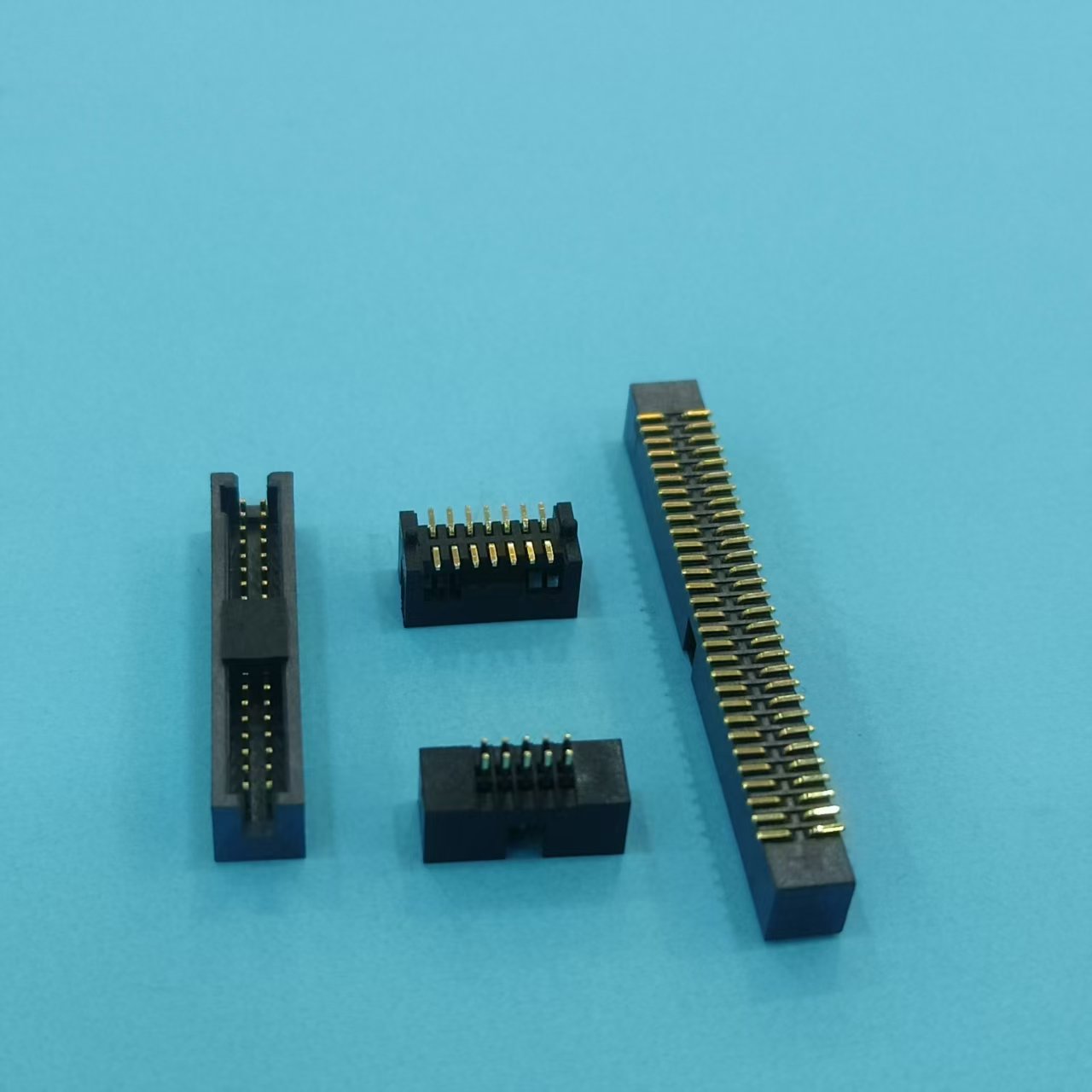

Смотрю на эволюцию контактов за последние годы - тенденция к миниатюризации очевидна. Но здесь возникает дилемма: уменьшение размеров против надежности.

В новых сериях мини-разъемов уже вижу интересные решения по сохранению площади контактной поверхности при уменьшении габаритов. Это требует более advanced технологий производства.

Думаю, в ближайшие годы нас ждет дальнейшее совершенствование материалов для контактов. Возможно, появятся композитные покрытия с улучшенными характеристиками. Надеюсь, производители вроде Хуалиан Электроникс продолжат развивать это направление.

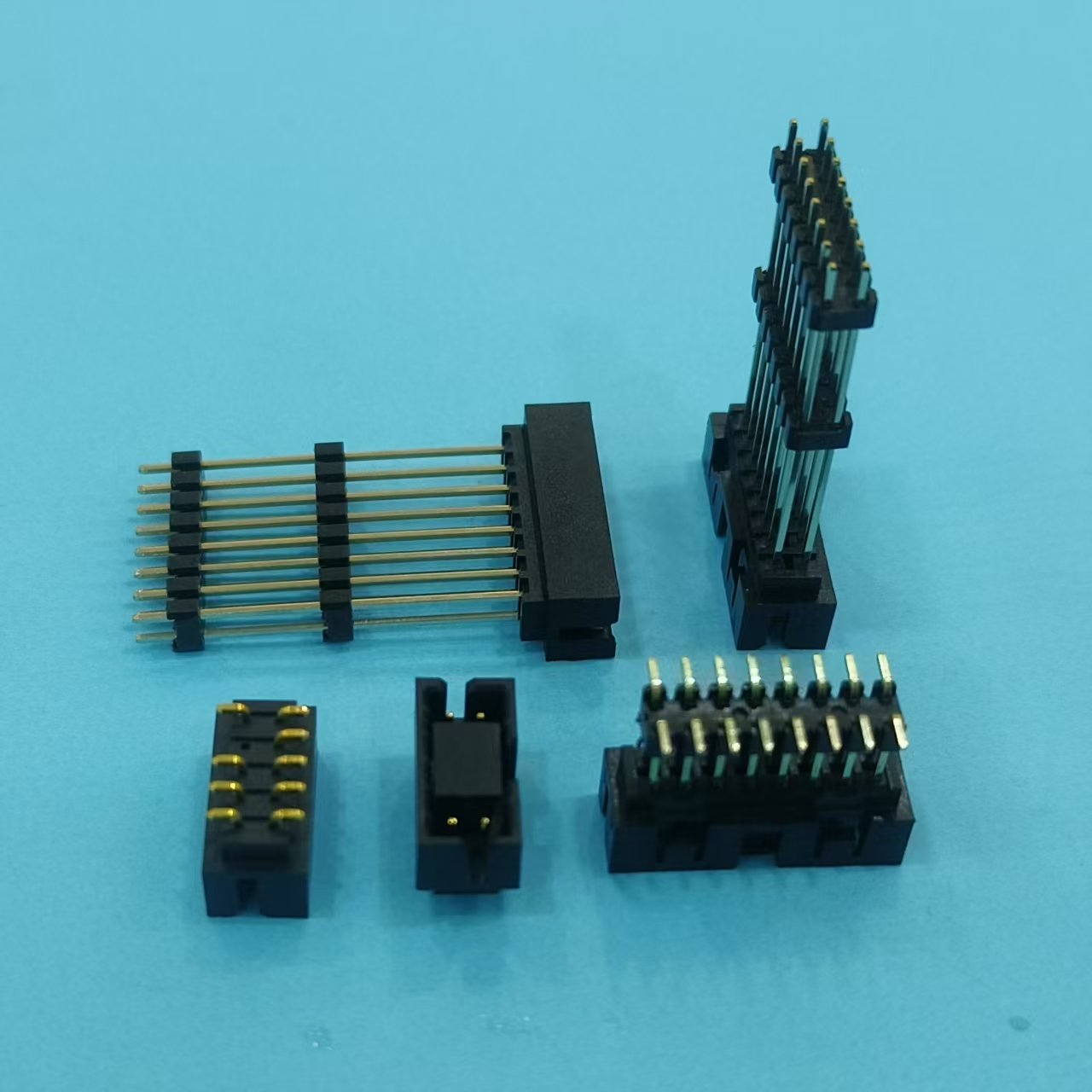

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

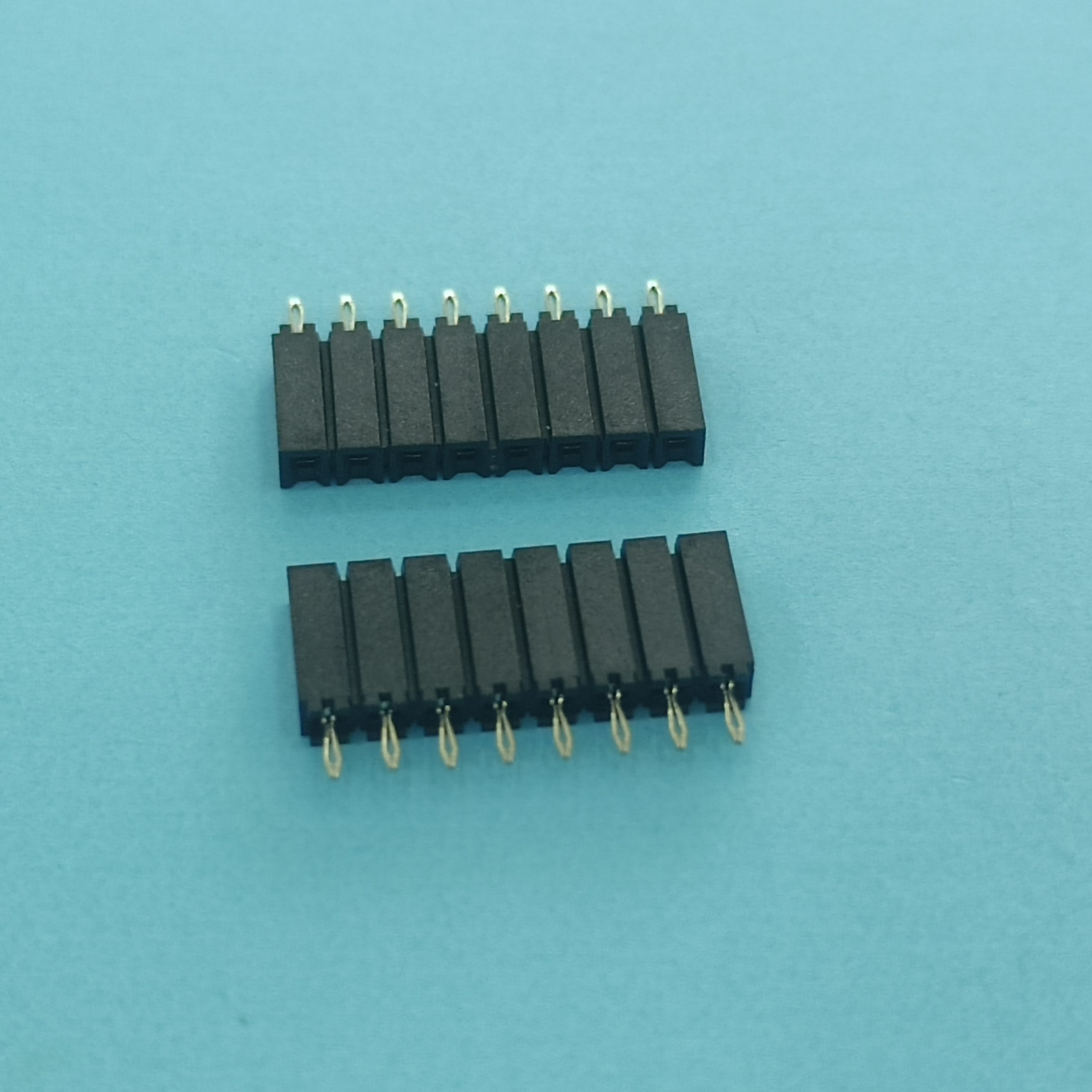

P601-M2GN-030-12

P601-M2GN-030-12 -

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T -

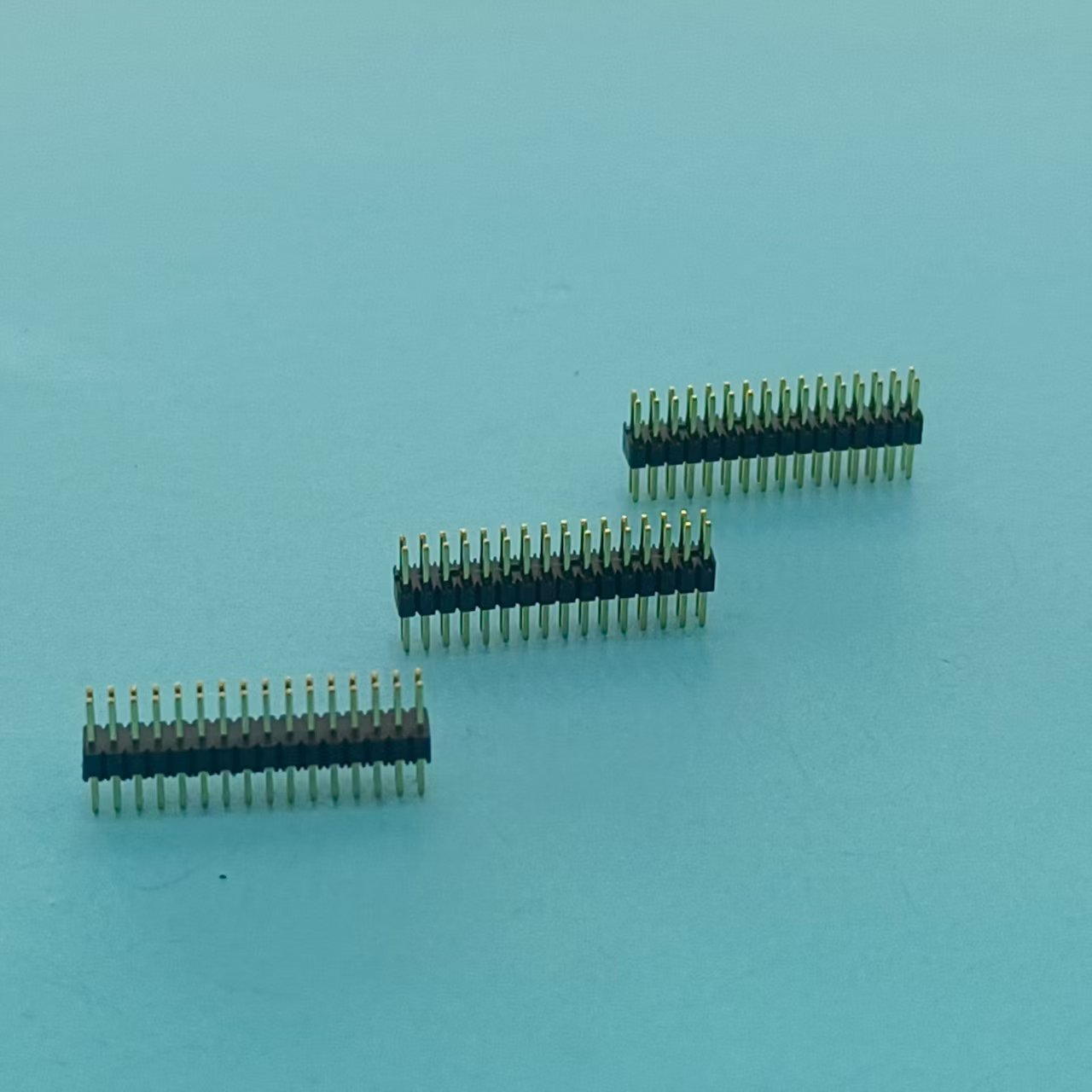

P501-SGN-040-023-10

P501-SGN-040-023-10 -

P605-KGN-030-053-06-SP

P605-KGN-030-053-06-SP -

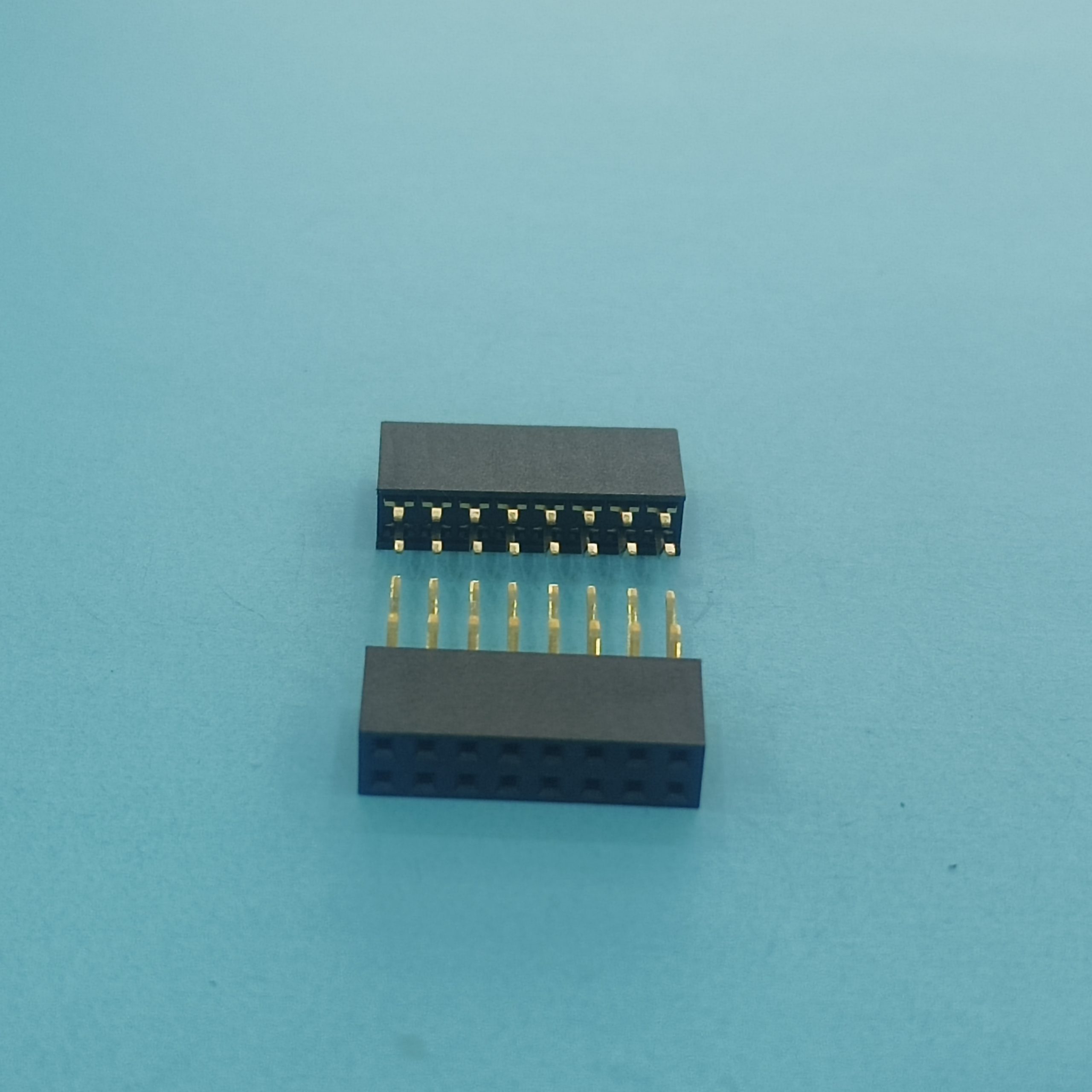

F294-MGN-D065-08-PRC

F294-MGN-D065-08-PRC -

B211-SGN-D035-XX

B211-SGN-D035-XX -

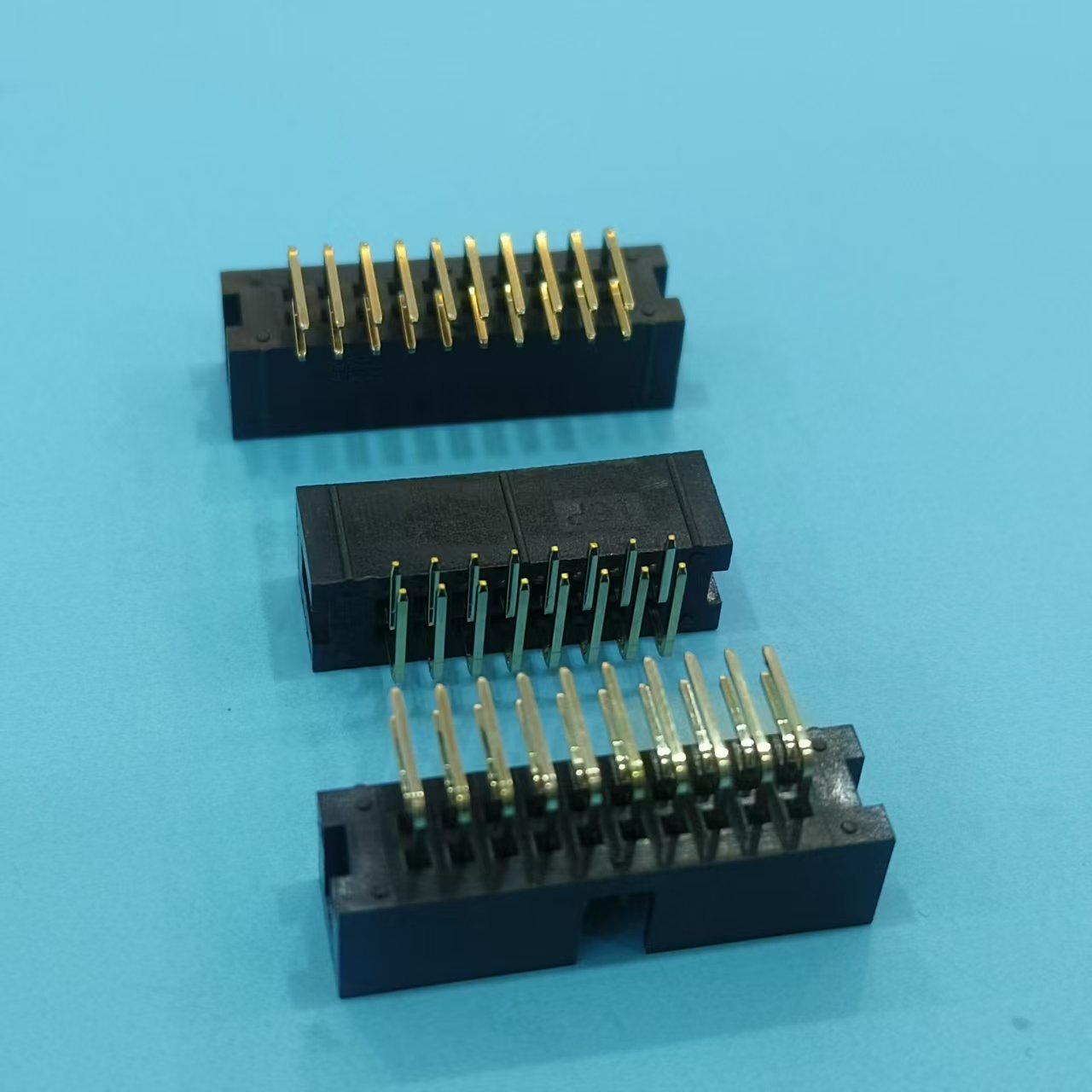

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками -

F195-STN-D030-08

F195-STN-D030-08 -

B419-SGN-D030-XX-S – Разъем корпусной 2.0мм, с защёлкой, 2×XX контактов, материал NY-6T

B419-SGN-D030-XX-S – Разъем корпусной 2.0мм, с защёлкой, 2×XX контактов, материал NY-6T -

F201-KGN-D072-16

F201-KGN-D072-16 -

CHEB254R0XX

CHEB254R0XX -

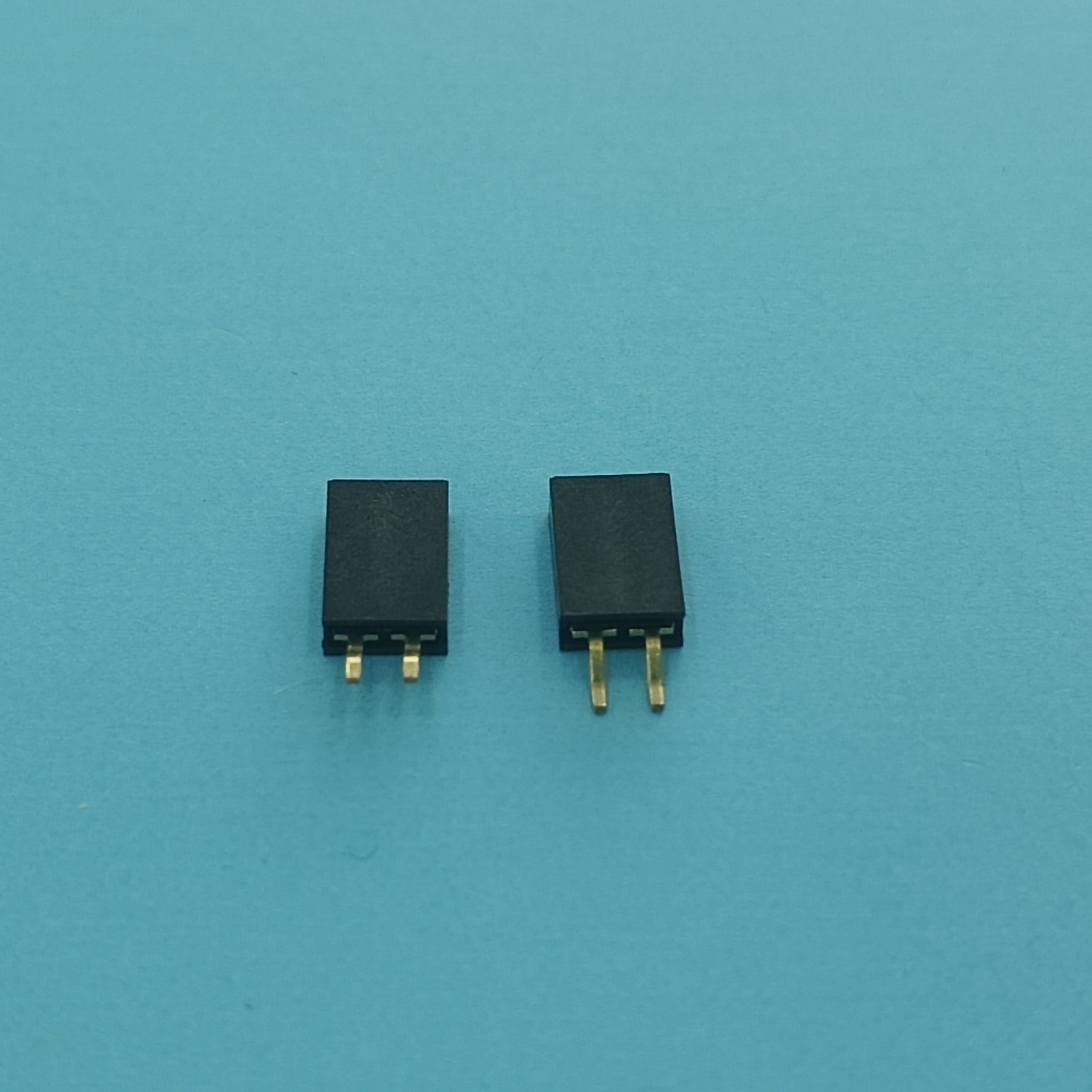

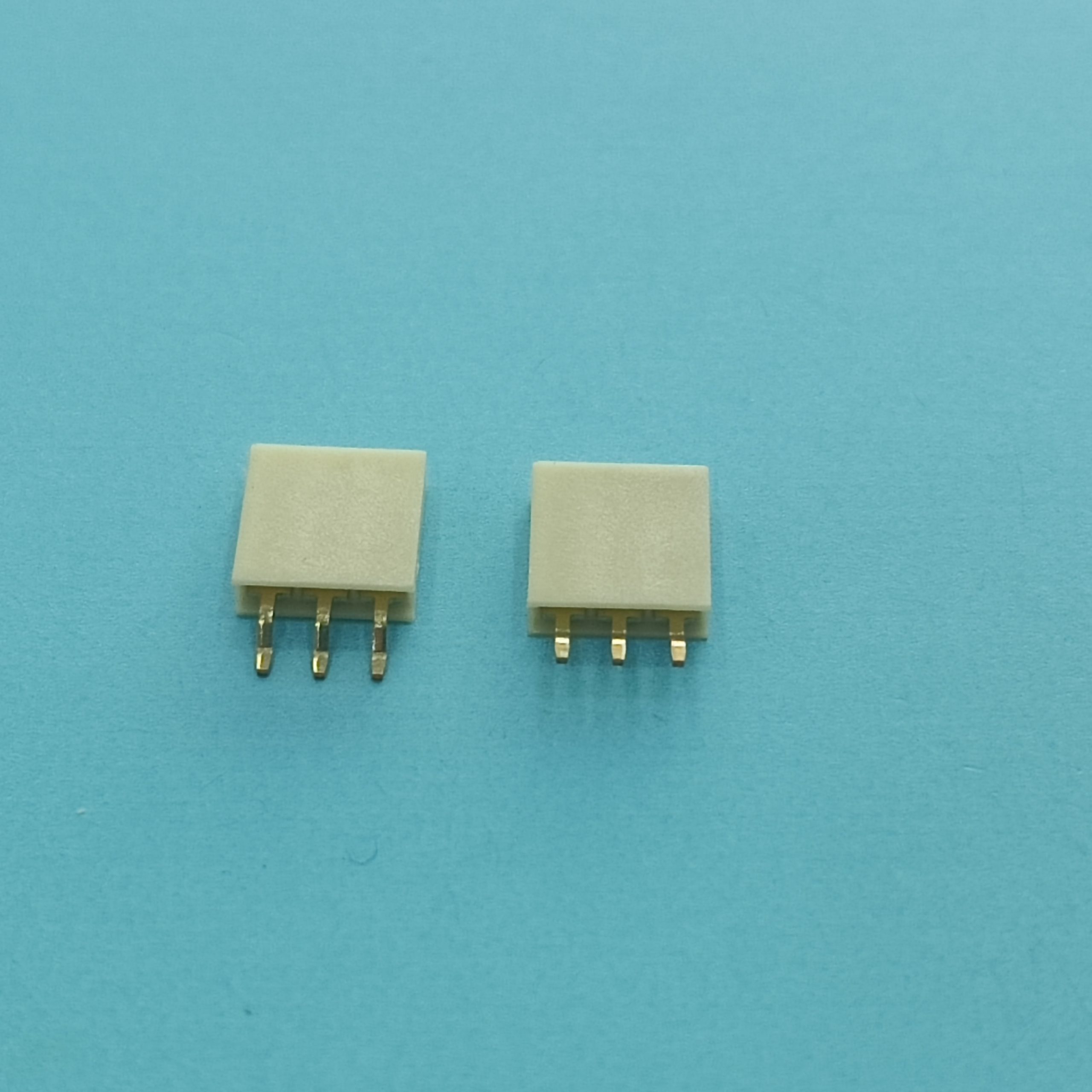

F101-KGN-D036-03-WH

F101-KGN-D036-03-WH