корпус разъема

Кажется, все просто: берем чертеж, заказываем литье — и вот он, корпус разъема. Но сколько раз я видел, как инженеры платят за красивый чертеж, а потом месяцами не могут запустить серию. Проблема в том, что в спецификациях редко пишут о самом главном — как эта деталь будет вести себя в реальном производстве.

Почему геометрия — это только верхушка айсберга

Когда к нам в ООО Дунгуань Хуалиан Электроникс приходят с запросом на корпус разъема, первое, что я спрашиваю — не про допуски, а про условия эксплуатации. Был случай: заказчик требовал идеальную геометрию контактных гнезд, но упустил температурный диапазон. В итоге партия разъемов в полевых условиях начала 'потеть' конденсатом внутри корпуса.

Материал корпуса — это отдельная история. PBT против PA66 — кажется, разница копеечная. Но если в цеху нет хорошей сушилки для гранул, даже дорогой PBT даст усадку в самых неподходящих местах. Мы на своем опыте в Хуалиан Электроникс пришли к тому, что держим пробные партии материалов для тестовых отливок — лучше потерять неделю на испытания, чем получить брак в тысячах изделий.

Особенно критично для миниатюрных разъемов. Там толщина стенки в 0.8 мм уже считается рискованной. Как-то раз пришлось переделывать оснастку потому что литниковая система создавала напряжения именно в зоне крепежных ушек. Теперь всегда делаем прототипы с разными точками впрыска.

Что не проверить в лаборатории, но видно на конвейере

Есть параметры, которые в отчетах выглядят идеально, а в работе — сплошная головная боль. Например, стойкость к вибрации. По стандартам корпус проходит испытания, но никто не проверяет как поведет себя сборный узел когда к разъему приложен кабель с жесткой фиксацией.

Мы на https://www.hualian-electronic.ru специально разработали тестовый стенд где имитируются реальные условия монтажа. Оказалось что многие проблемы с трещинами корпуса возникают не от вибрации самого устройства, а от передачи нагрузок через жгут проводов.

Еще один нюанс — совместимость с автоматизированной сборкой. Казалось бы, конструкция с направляющими штырями должна легко становиться в гнезда. Но если в корпусе нет дополнительных фасок или они под неправильным углом — робот либо не докладывает разъем, либо создает критическое усилие. Пришлось как-то раз срочно дорабатывать пресс-форму потому что сборочный автомат постоянно 'зажевывал' партию.

Мелочи которые стоят денег

Маркировка — кажется, ерунда. Но когда делали первую партию разъемов Рог для медицинского оборудования, чуть не провалили контракт из-за того что лазерная гравировка давала микрорельеф. В определенных условиях это вызывало накопление статики. Пришлось переходить на другой способ маркировки.

Цвет — тоже не просто эстетика. Для разных клиентов мы в Хуалиан Электроникс делаем кастомизацию по цветам, но оказалось что некоторые пигменты меняют текучесть материала. Особенно это заметно на тонкостенных корпусах мини-разъемов. Теперь всегда тестируем цветные композиции на тестовых отливках.

Почему индивидуальные решения — это не просто слова

Когда нам говорят 'сделайте как у конкурентов, но дешевле' — это самый сложный запрос. Потому что за видимой простотой корпуса скрываются десятки технологических решений. Был заказчик который хотел повторить конструкцию известного бренда. Сделали — а потом выяснилось что у оригинала есть скрытый силиконовый уплотнитель в зоне замка.

Наша специализация на разъемах 'плата-плата' и 'плата-провод' научила: нельзя экономить на мелочах. Например, в разъемах для интегральных схем часто недооценивают тепловое расширение. При пайке волной припоя корпус может 'повести' и контакты сместятся на доли миллиметра — достаточно для потери контакта.

Сейчас мы для сложных заказов всегда делаем 3D-модели с разными сценариями нагрузок. Иногда проще добавить ребро жесткости или изменить точку крепления чем потом разбираться с гарантийными случаями.

Ошибки которые лучше не повторять

Самая дорогая ошибка — попытка сэкономить на оснастке. Один клиент настоял на упрощенной пресс-форме чтобы снизить стоимость тиража. В результате каждый корпус разъема требовал ручной доработки — заусенцы в посадочных местах съедали всю экономию.

Другая история — когда не учли усадку материала после литья под давлением. Партия казалась идеальной при выемке из формы, но через сутки замковые механизмы перестали срабатывать. Пришлось останавливать производственную линию заказчика.

Теперь мы всегда закладываем время на корректировку технологических параметров. Особенно для стеклонаполненных композитов — они капризные как оперные певицы. Малейшее отклонение температуры или давления — и вся геометрия пляшет.

Что в итоге имеет значение

За годы работы с разъемами в ООО Дунгуань Хуалиан Электроникс я понял: идеальный корпус — это не тот что соответствует чертежу, а тот что без проблем работает у клиента. Часто самые простые решения оказываются надежнее сложных.

Сейчас когда ко мне приходят с новым проектом, я сначала спрашиваю 'а что будет если...' — и мы вместе моделируем самые неочевидные сценарии. Это экономит всем нервы и деньги.

Корпус разъема — это как фундамент дома. Кажется что он спрятан и не важен, но от него зависит все. И лучше потратить время на прототипирование чем потом экстренно эвакуировать 'жильцов'.

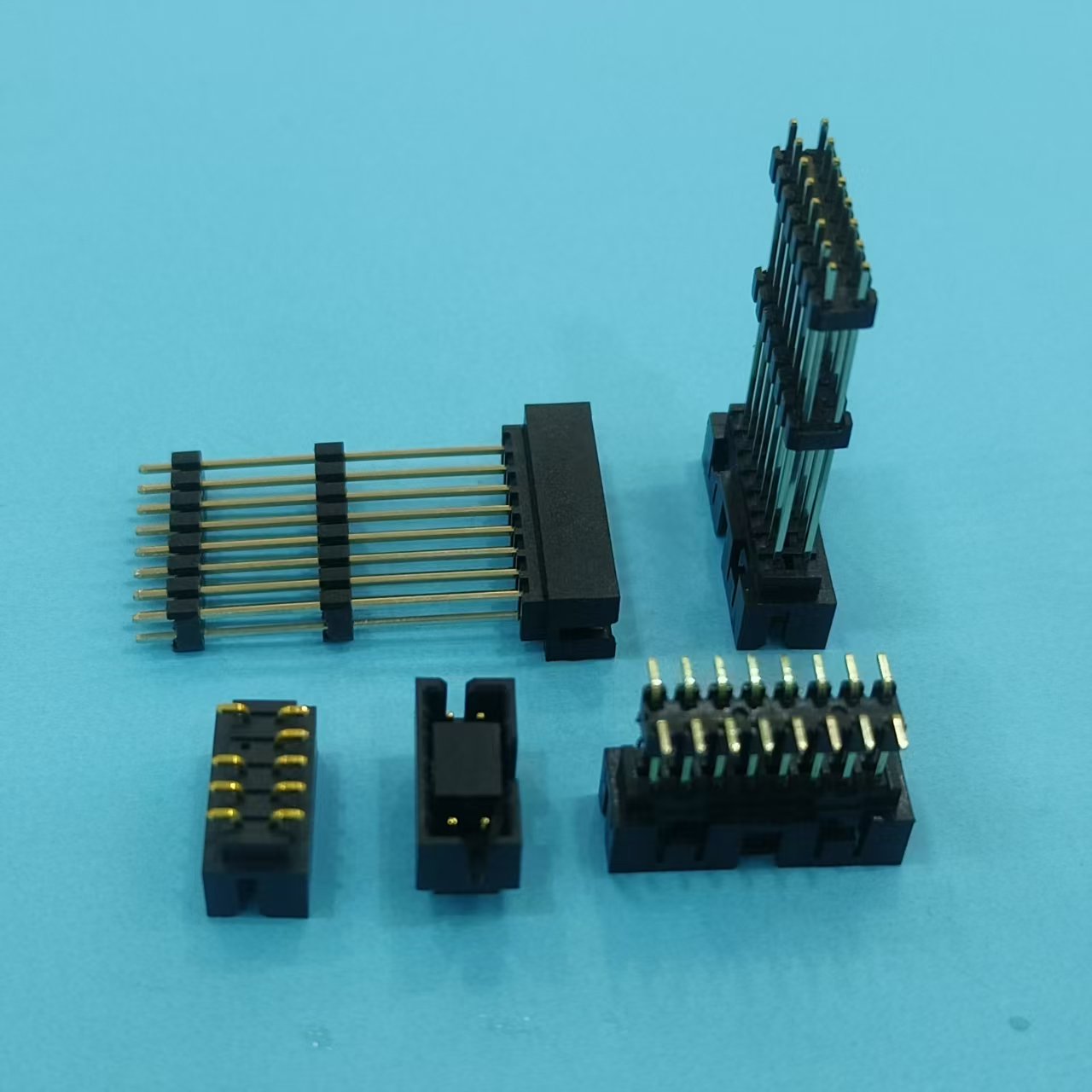

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

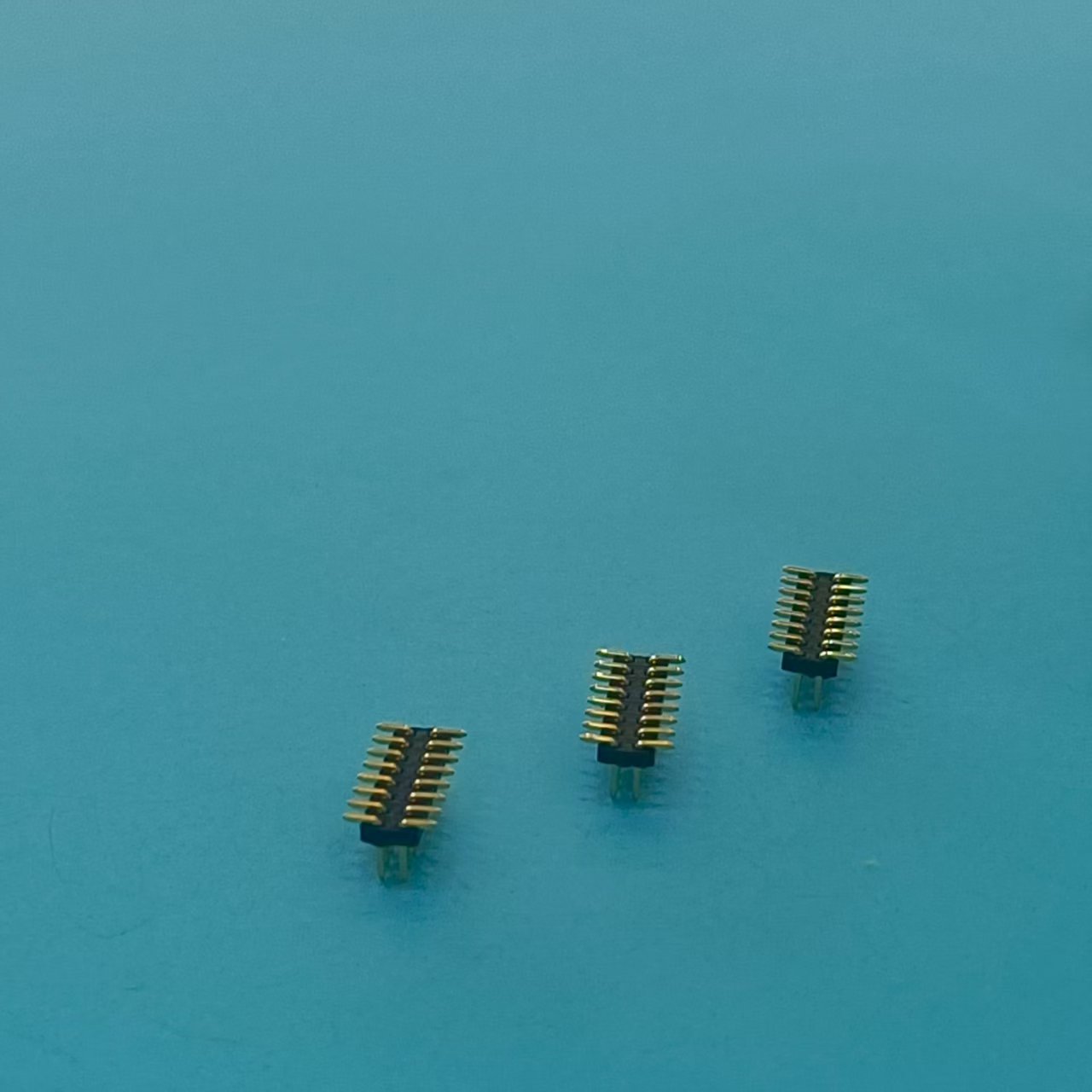

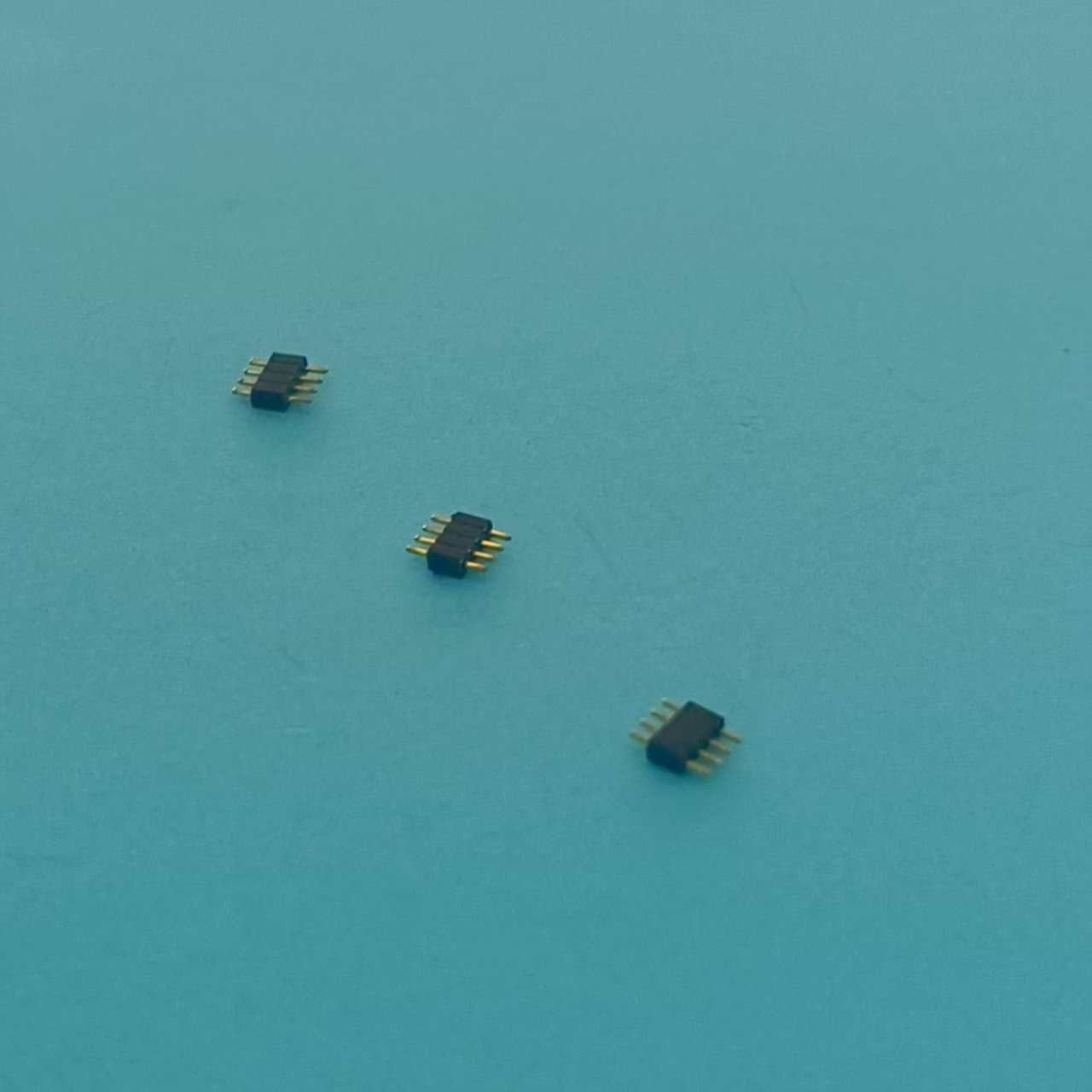

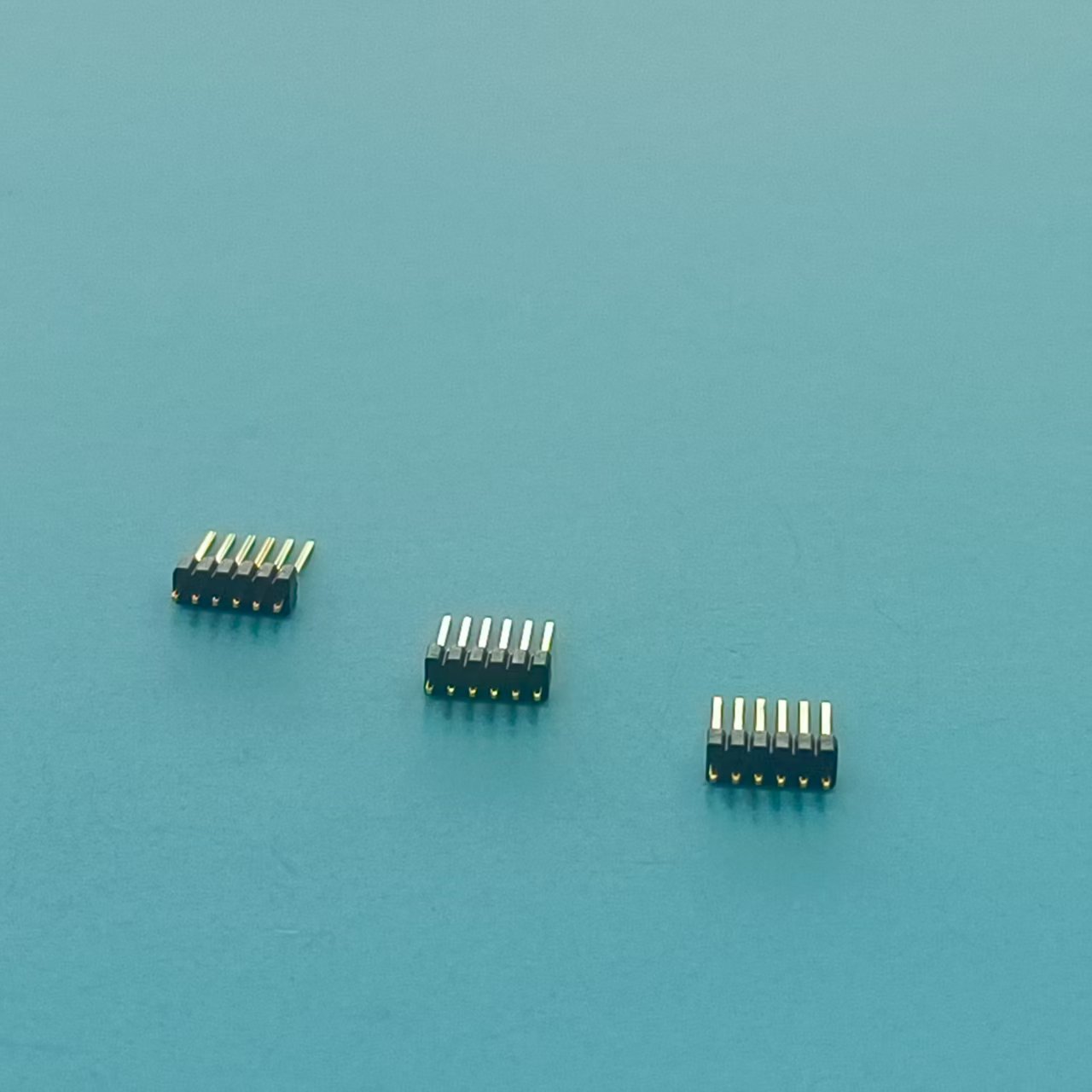

F101-SGN-D030-26

F101-SGN-D030-26 -

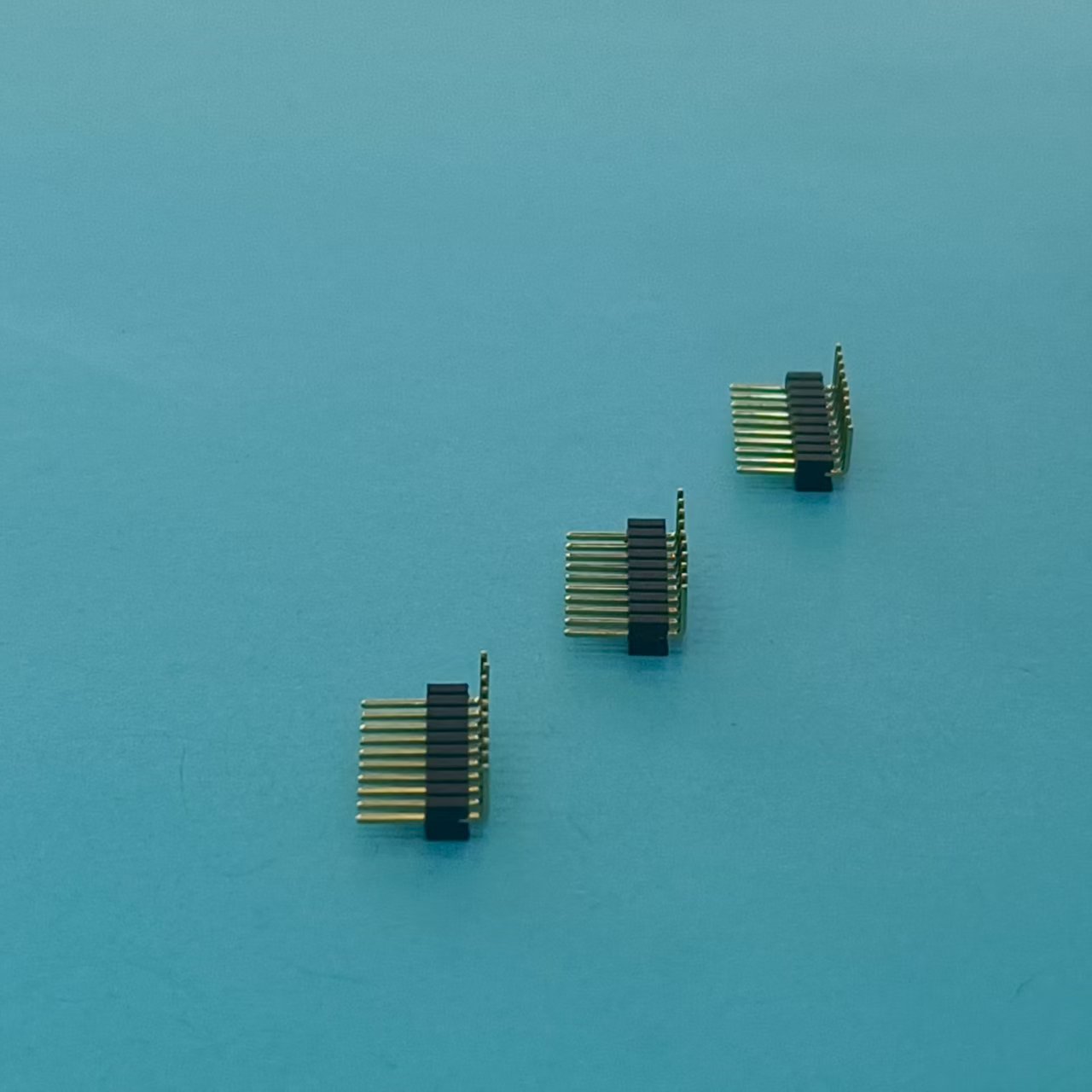

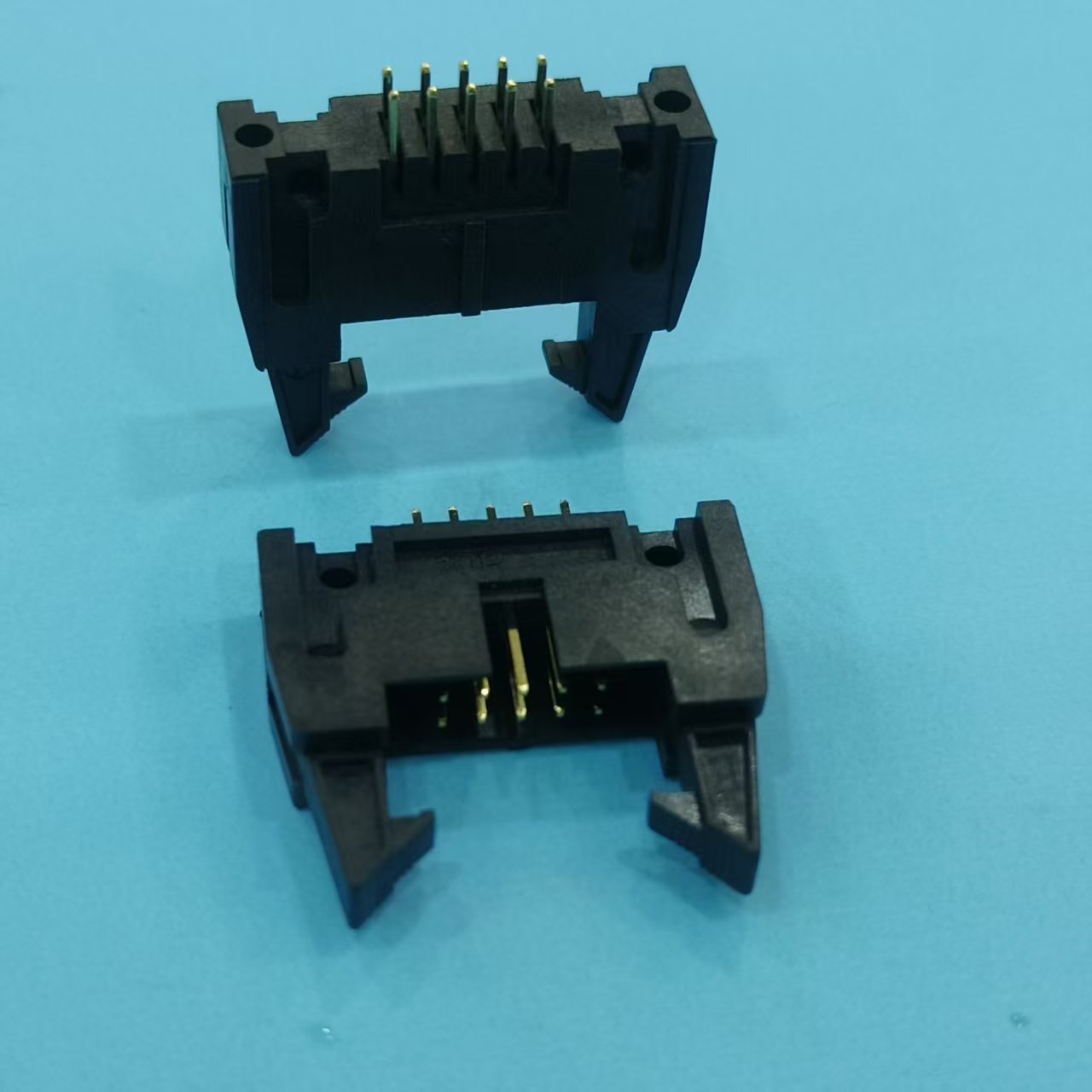

P604-SGN-030-023-08

P604-SGN-030-023-08 -

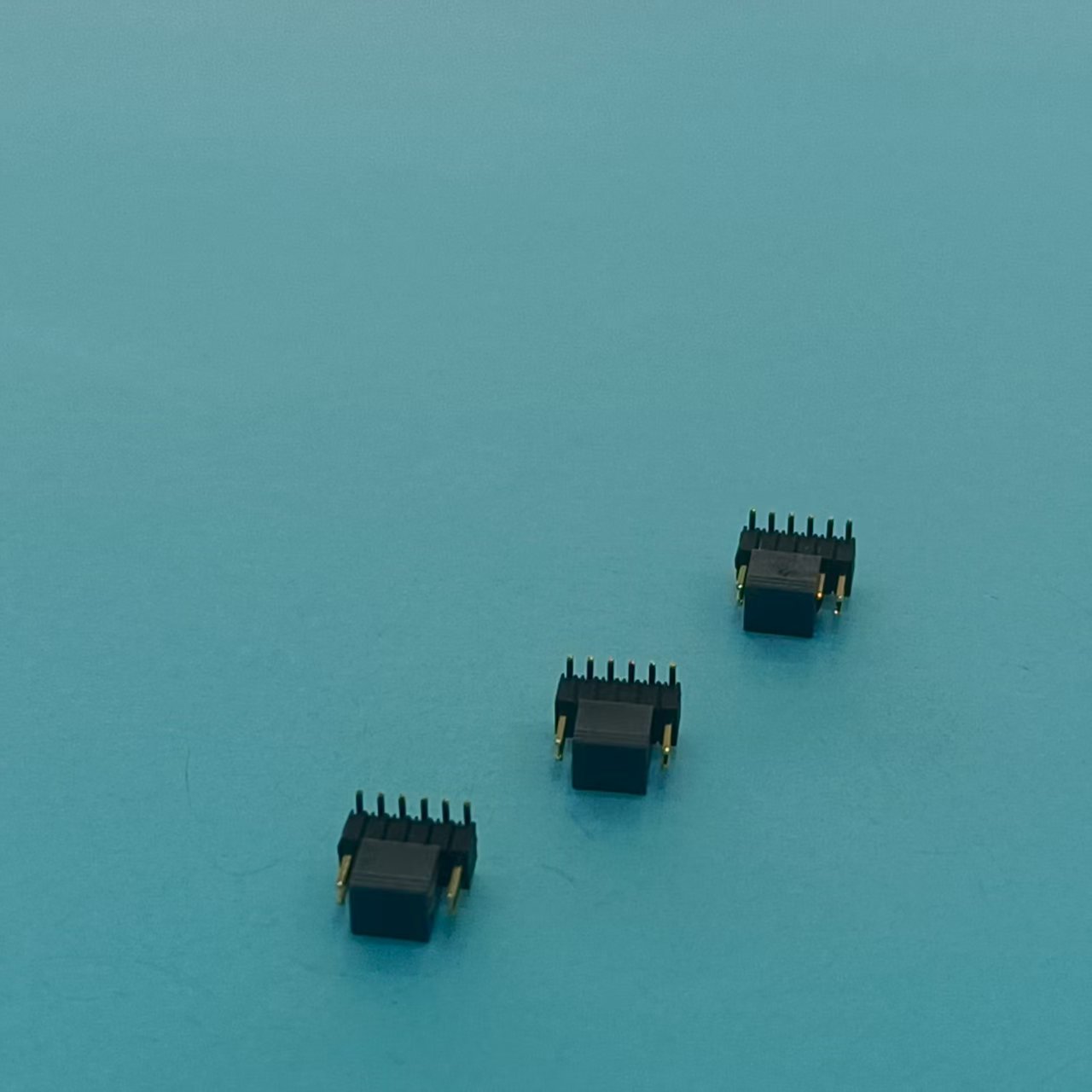

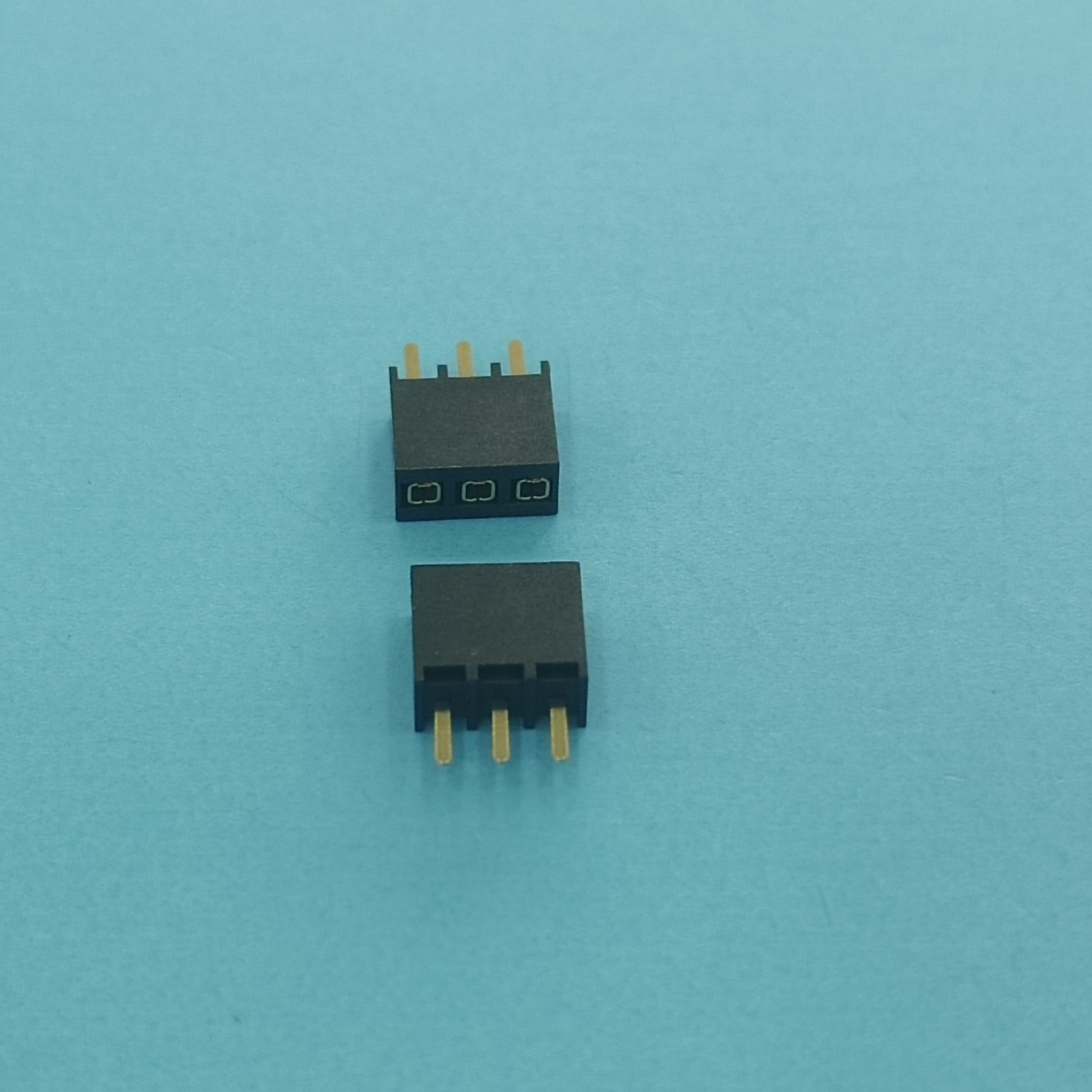

F117-SGN-D032-03

F117-SGN-D032-03 -

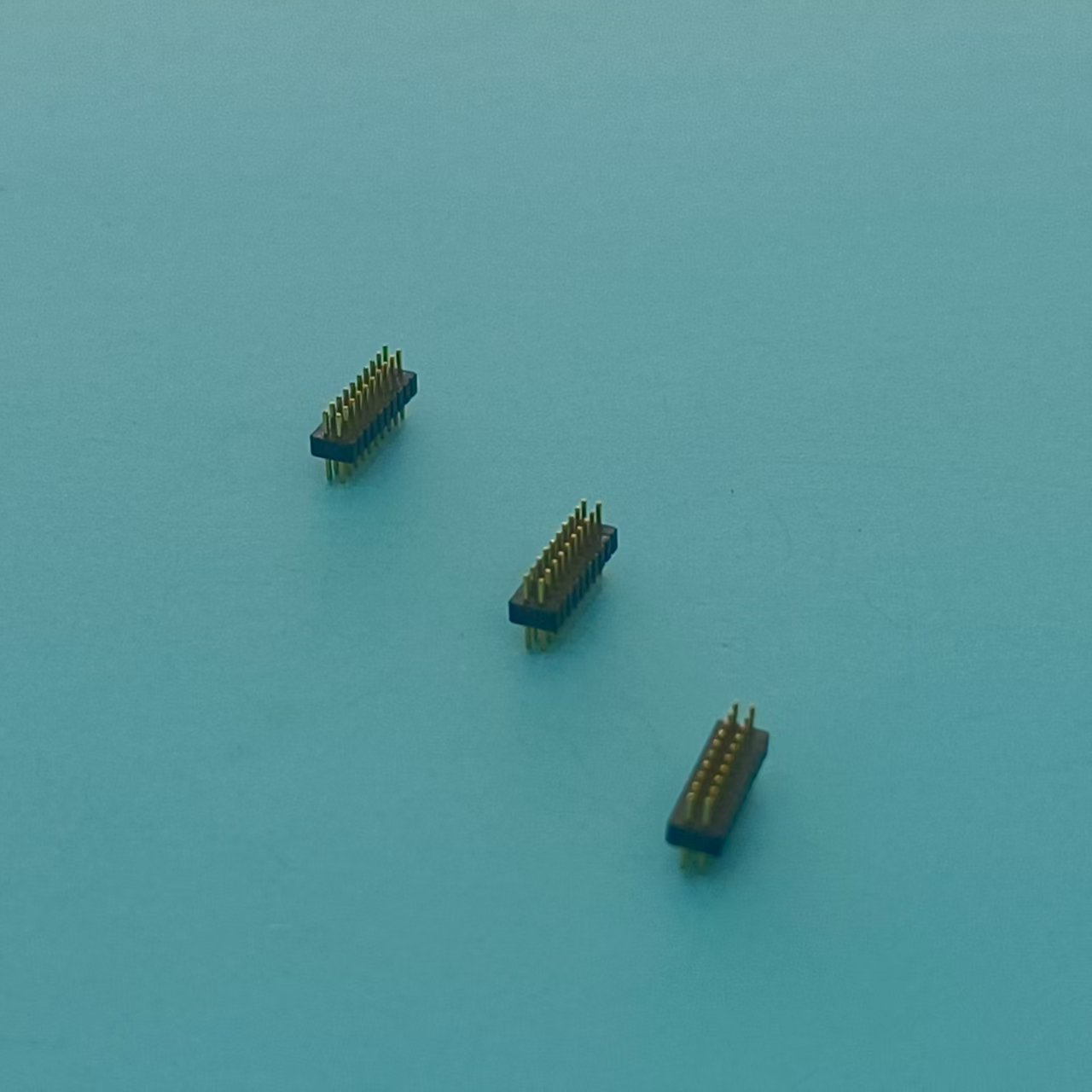

P604-M2GN-020-20

P604-M2GN-020-20 -

P821-SGN-020-025-020-04

P821-SGN-020-025-020-04 -

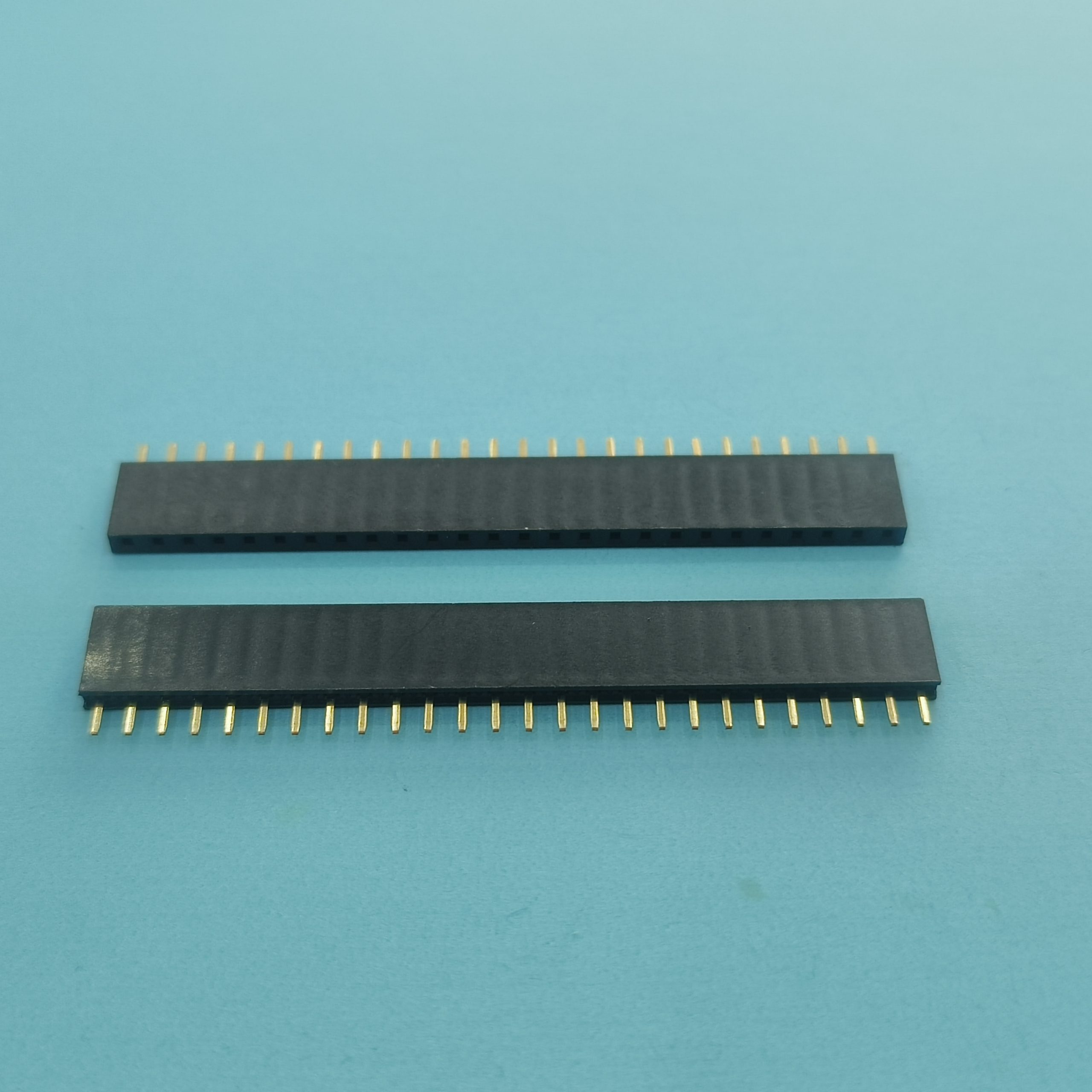

P801-SGN-016-016-20

P801-SGN-016-016-20 -

P502-SGN-020-020-15-NK

P502-SGN-020-020-15-NK -

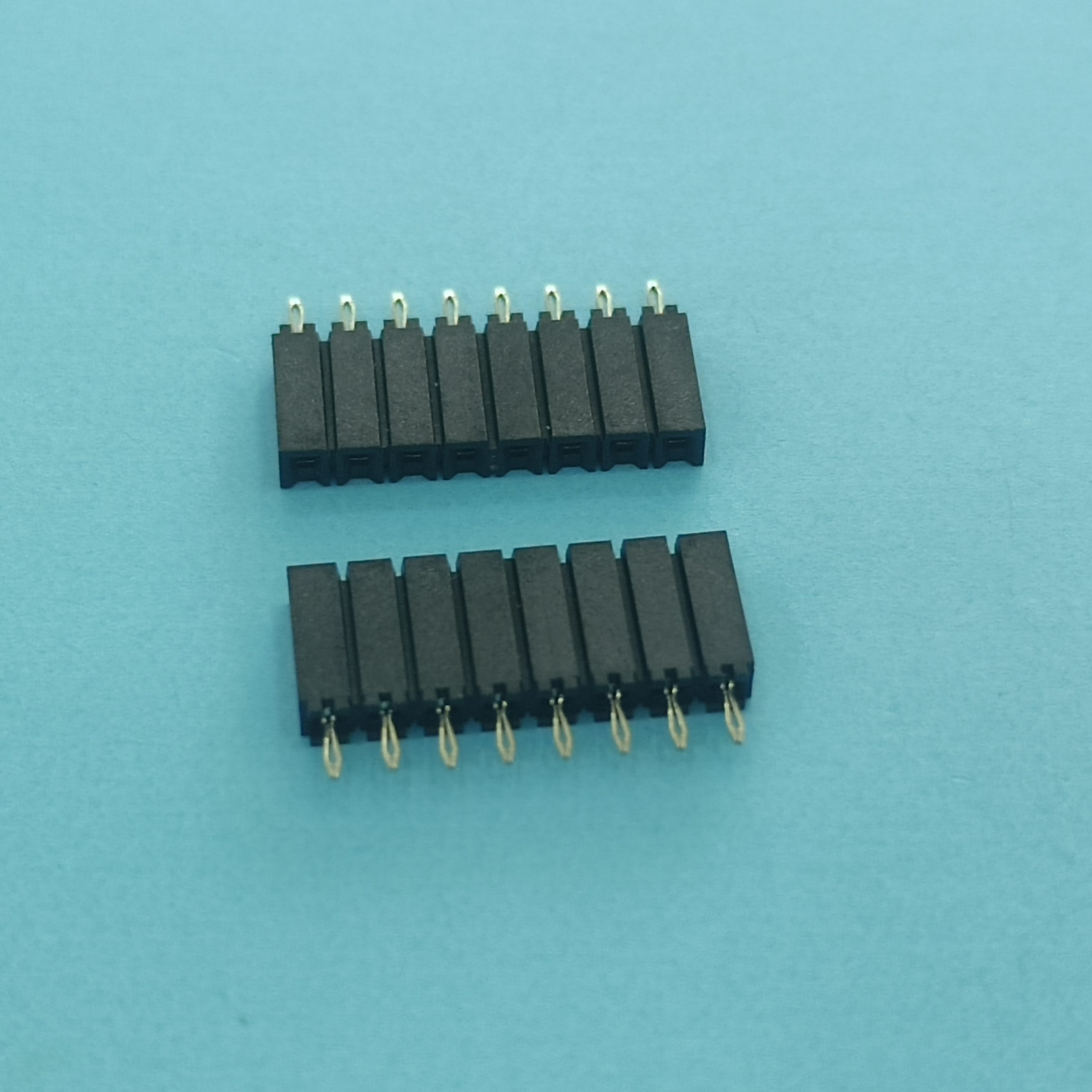

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T -

P601-M2GN-030-12

P601-M2GN-030-12 -

F195-STN-D030-08

F195-STN-D030-08 -

P502-SGN-020-060-06

P502-SGN-020-060-06 -

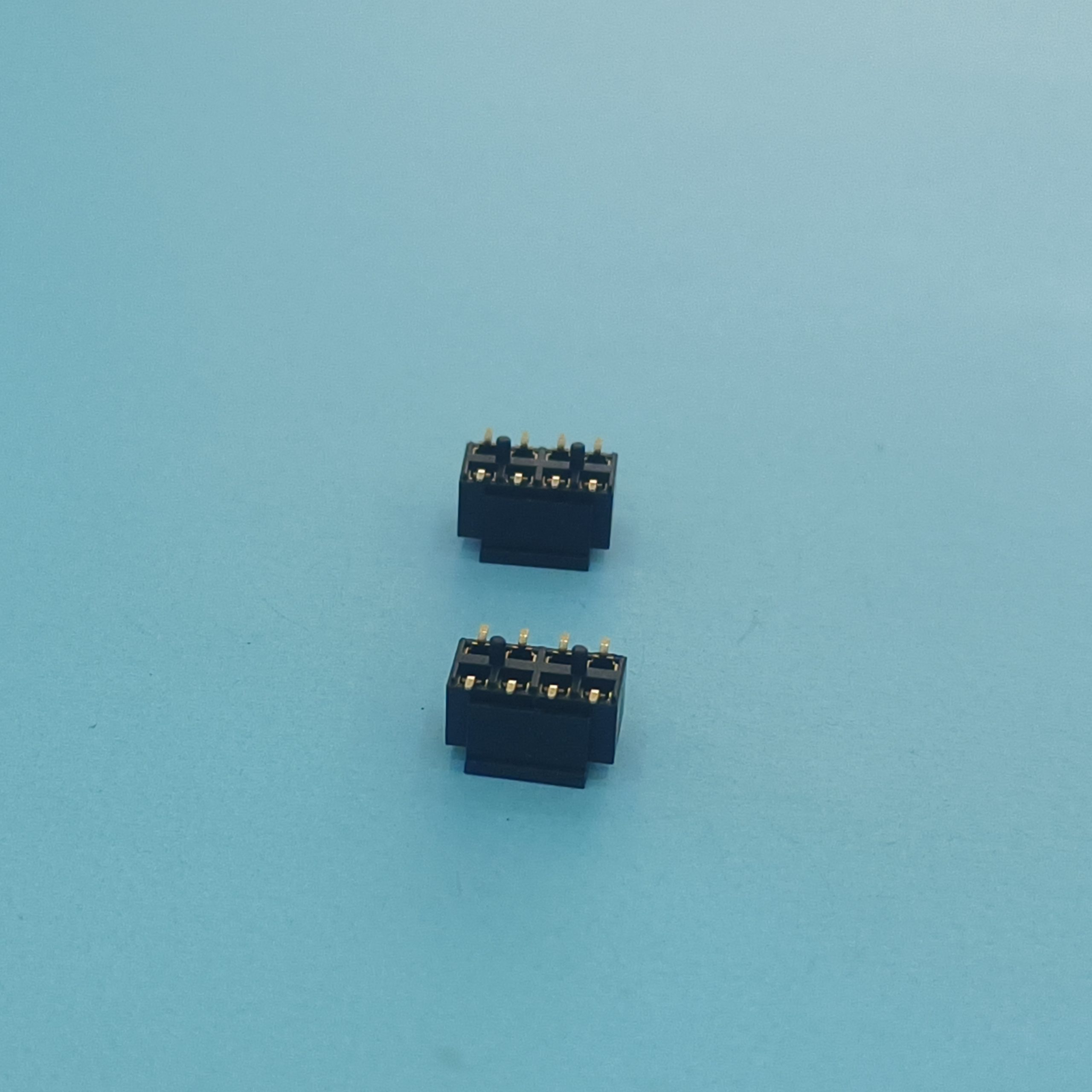

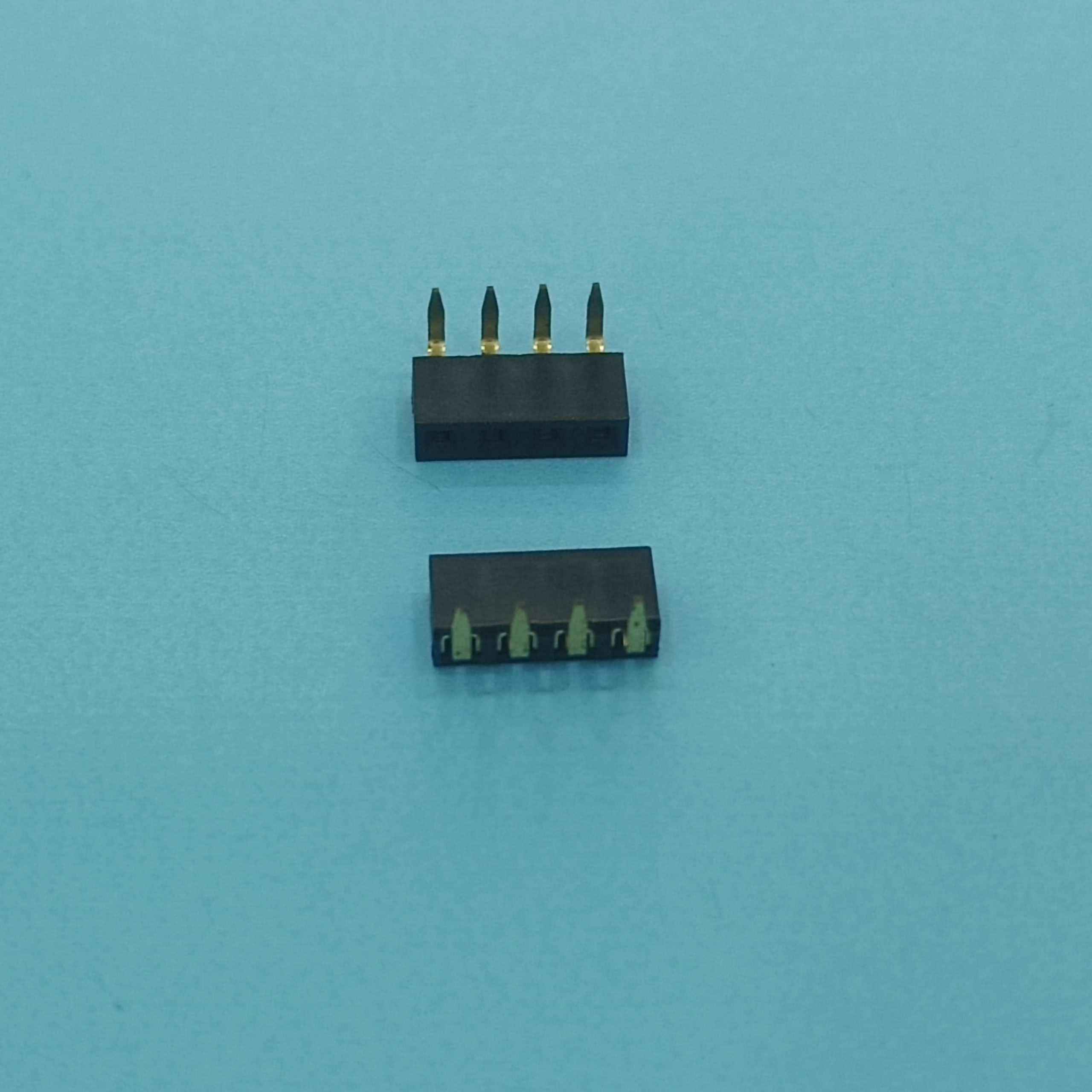

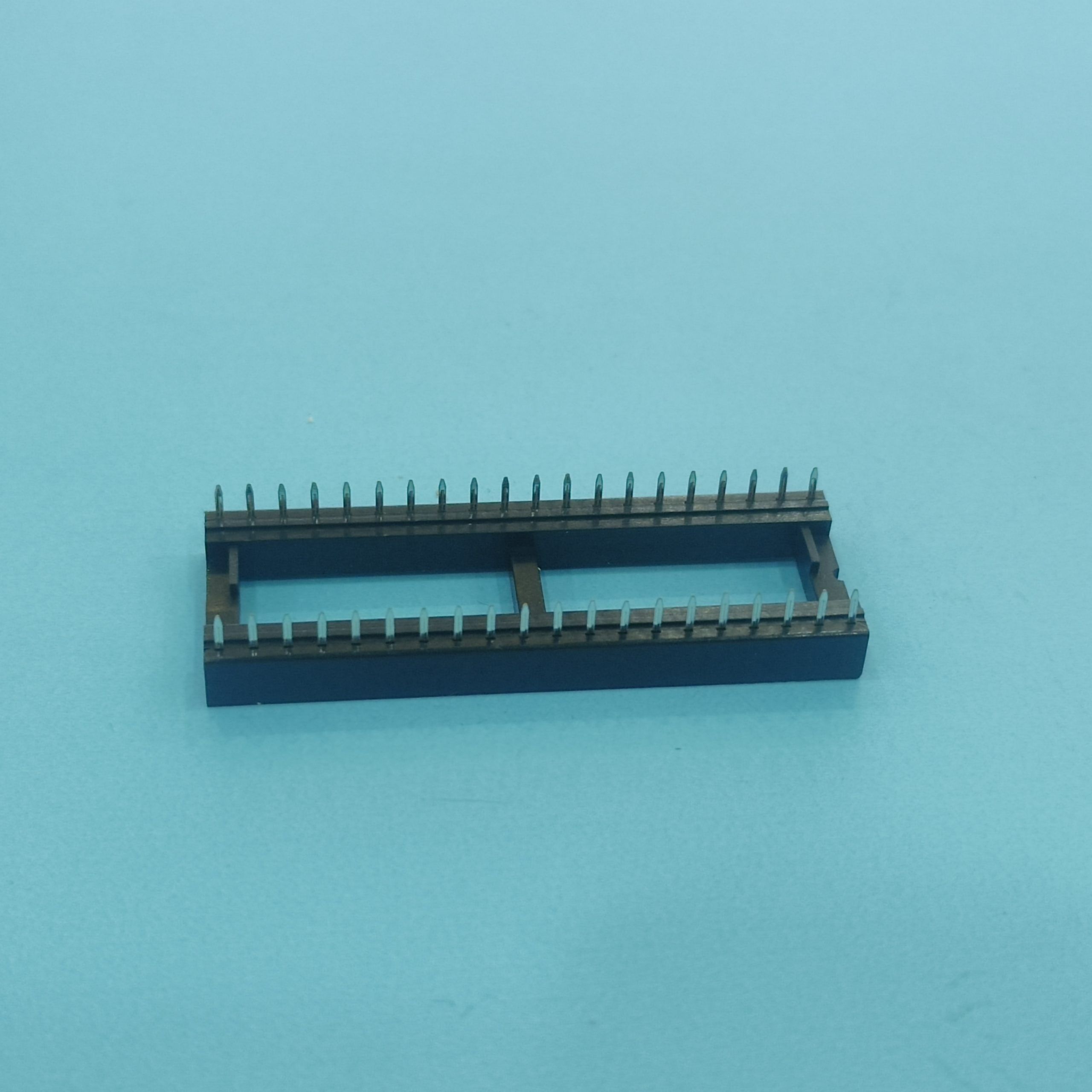

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием