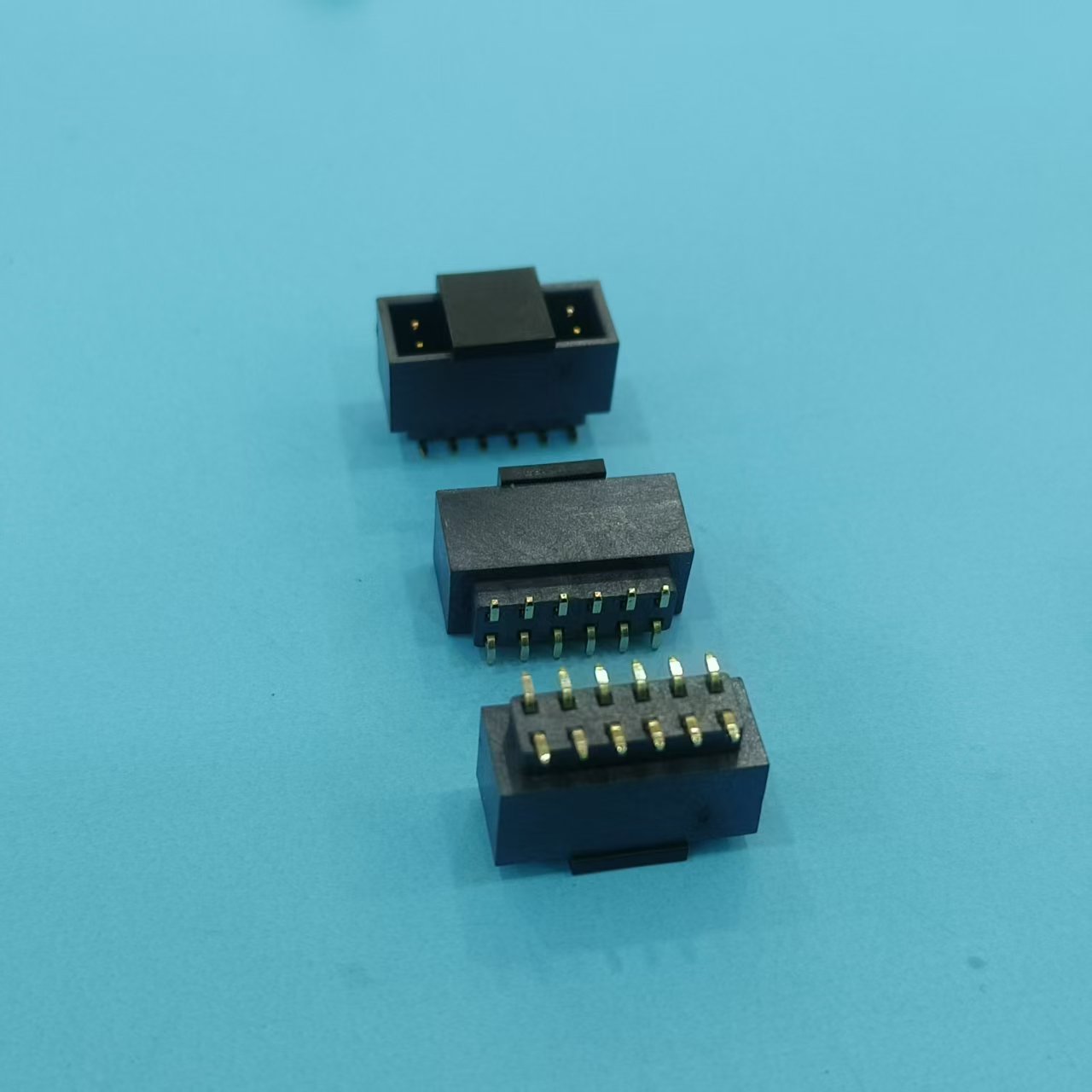

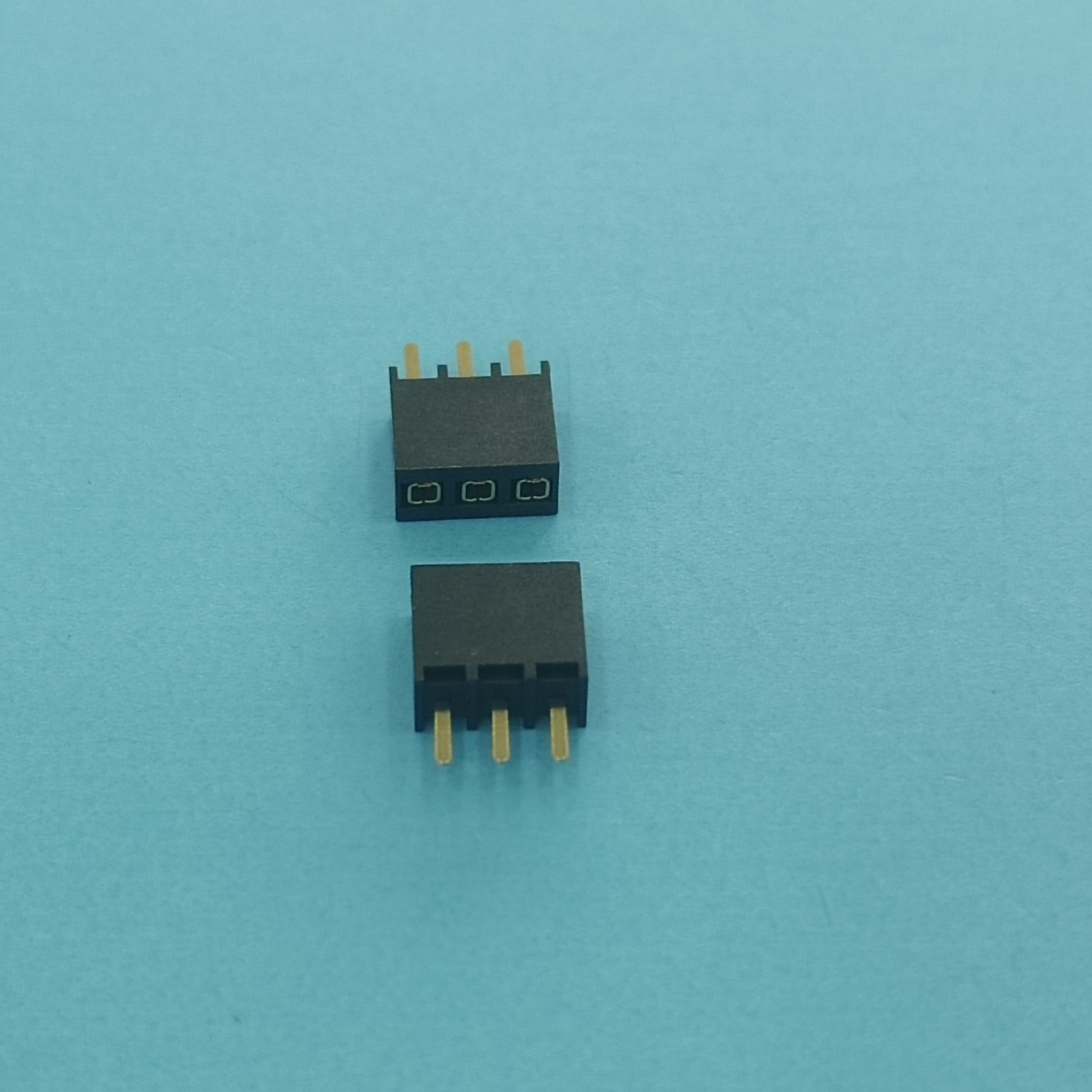

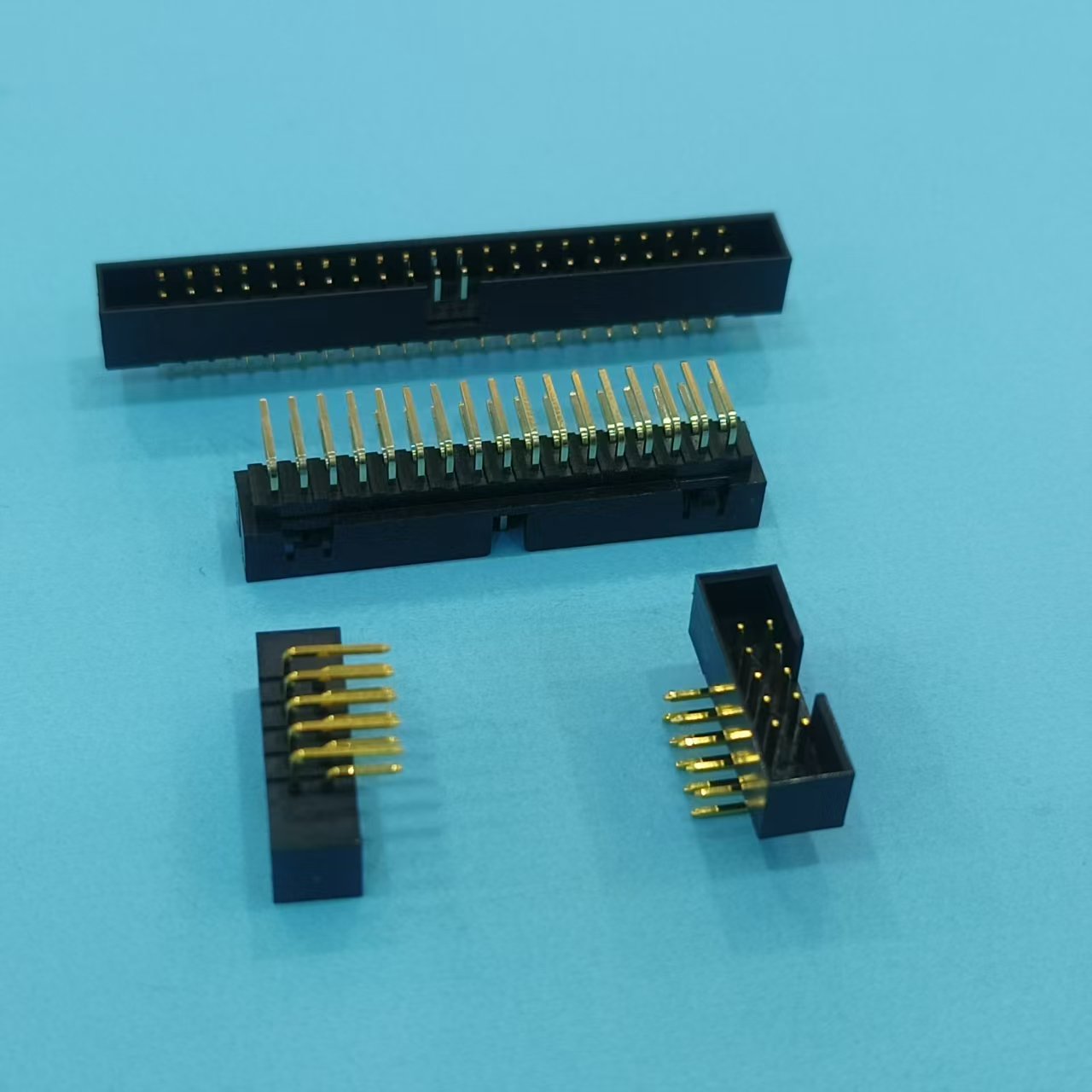

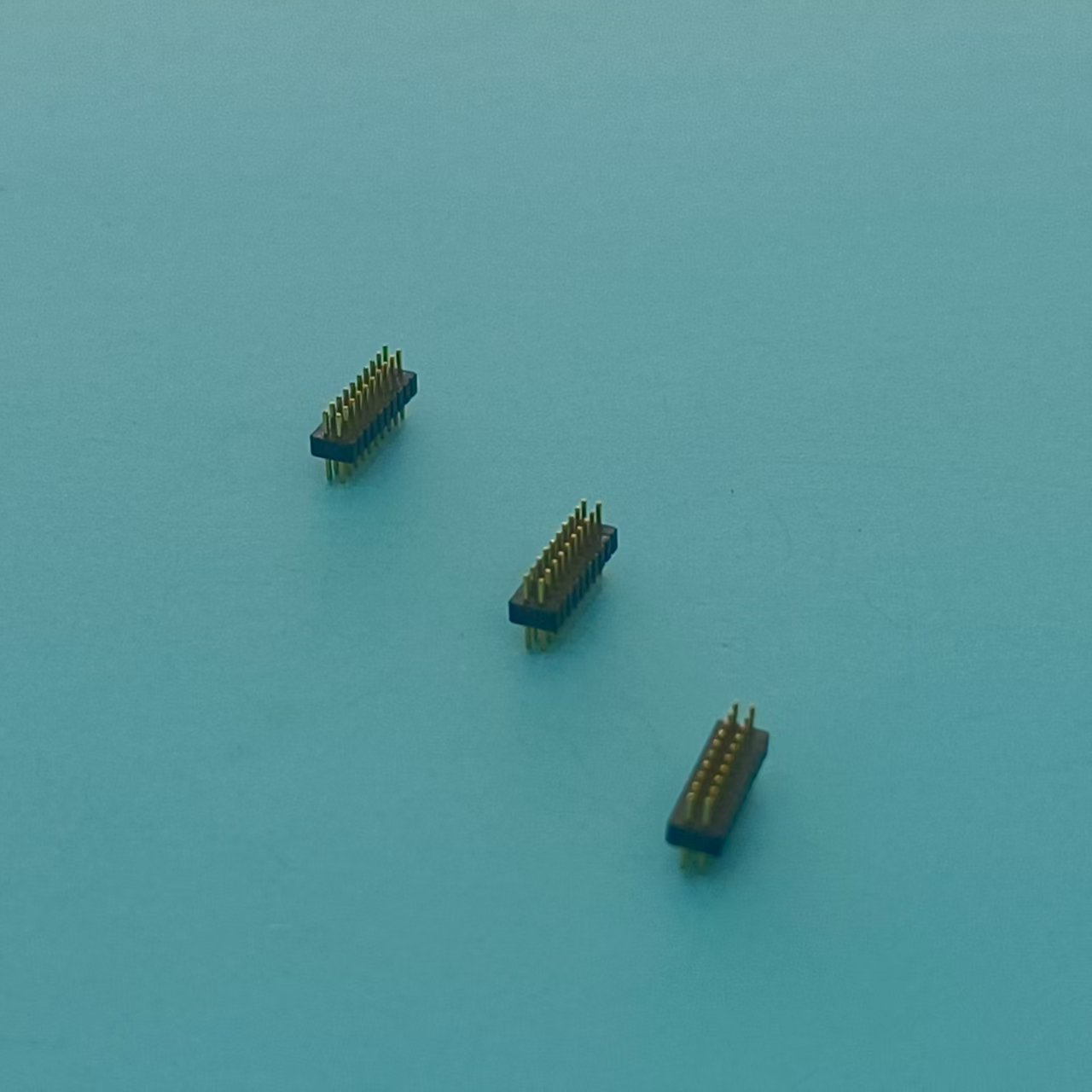

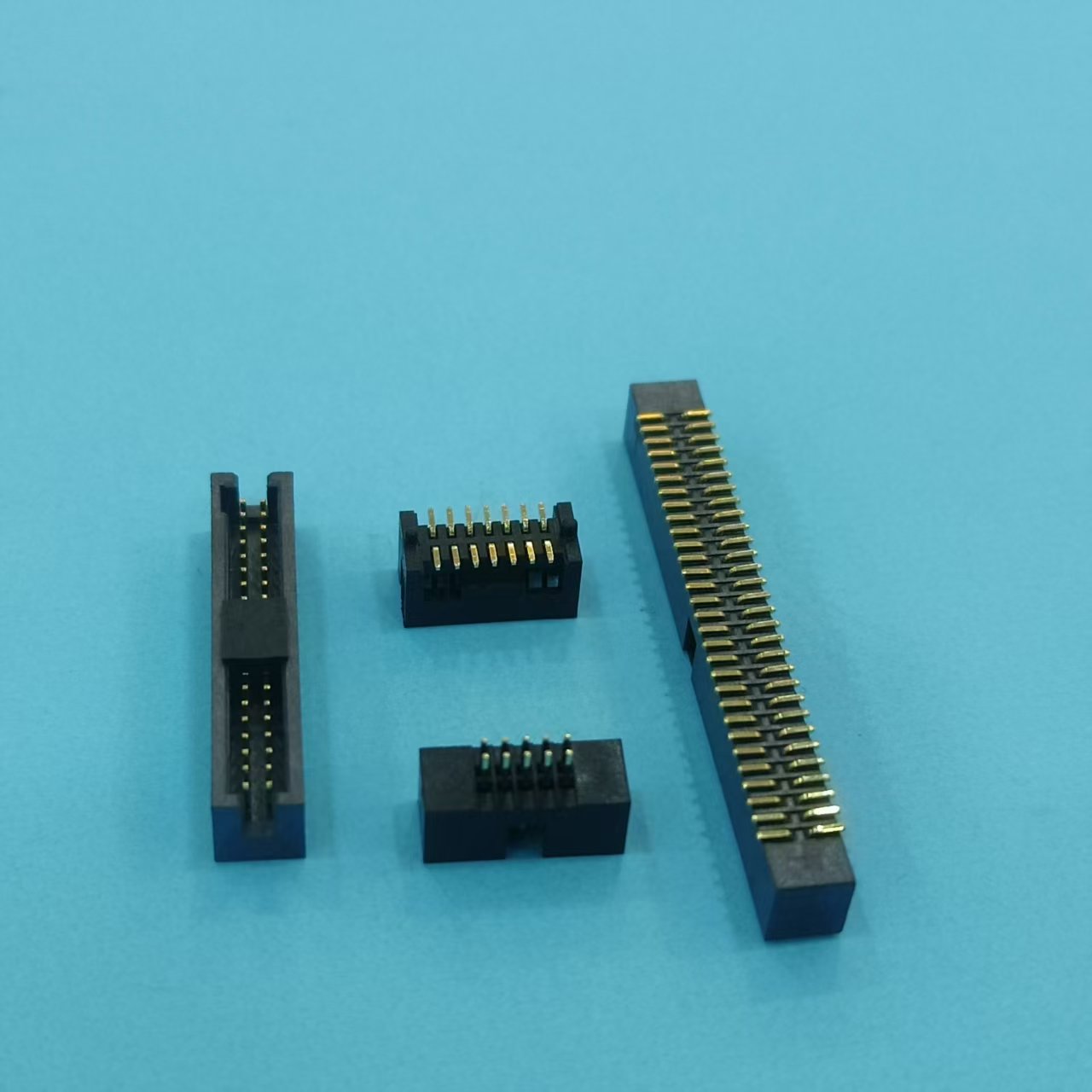

модели разъемов

Когда слышишь 'модели разъемов', первое, что приходит в голову — это какая-то абстрактная классификация по количеству контактов. На деле же всё упирается в то, как эта деталь поведёт себя на линии при вибрации или перепаде температур. У нас в ООО Дунгуань Хуалиан Электроникс каждый новый заказ начинается с расшифровки, что клиент на самом деле хочет: иногда в техзадании пишут 'разъём для жёстких условий', а по факту оказывается, что плата будет стоять в герметичном боксе под кондиционером.

Почему штыревые разъемы до сих пор в ходу

До сих пор встречаю инженеров, которые считают штыревые соединения пережитком. Но попробуйте заменить их в промышленном контроллере, где каждый цикл подключения сопровождается ударными нагрузками — миниатюрные разъемы просто не выживут. Как-то пришлось переделывать партию для нефтяного оборудования: заказчик настоял на компактных решениях, а через месяц получил массовые отказы из-за деформации контактов.

Кстати, о температурных режимах. Наш техотдел как-то тестировал штыревые разъемы с позолотой против обычного никелирования — разница в сопротивлении после 500 циклов составила до 15%. Это при том, что визуально оба образца выглядели идентично.

Сейчас для таких случаев мы рекомендуем комбинированные решения: например, разъемы серии HL-48 с дополнительным фиксатором. Их особенность — асимметричная посадка, которая исключает неправильное подключение. Мелочь, но на сборке экономит минут 10 на каждом устройстве, плюс брак по ошибке монтажа упал почти до нуля.

Гнездовые соединения: где тонко, там и рвётся

С гнездовыми разъемами история вообще отдельная. Казалось бы, что может пойти не так с простой пружинной контактной группой? А вот практика показывает, что основной брак возникает не из-за металла, а из-за неправильного подбора диэлектрика. Полиамид vs жидкокристаллический полимер — разница в цене 30%, а в условиях повышенной влажности первый набирает до 2% влаги за сутки.

Как-то раз обратился клиент с производства медицинских мониторов — жаловались на периодические сбои связи. Оказалось, что их китайский поставщик использовал дешёвый пластик, который со временем 'поплыл'. Пришлось экстренно переводить их на наши кастомные решения с тефлоновыми вставками.

Кстати, о кастомизации. На сайте https://www.hualian-electronic.ru мы как раз вынесли отдельный раздел по индивидуальным доработкам — после того, как поняли, что стандартные модели покрывают только 60% потребностей рынка. Особенно востребованы гибридные варианты, где в одном корпусе силовые и сигнальные контакты.

Миниатюризация: когда размер имеет значение

С мини-разъемами сейчас настоящая гонка — каждый год появляются новые стандарты, при этом надёжность падает. Помню, как в 2019-м мы пытались повторить японский коннектор с шагом 0.3 мм — всё идеально работало в лаборатории, но на первом же тесте на ударную вибрацию отвалилось 40% образцов.

Пришлось полностью пересматривать метод крепления к плате — вместо классических паяных контактов перешли на комбинированный вариант с дополнительными точками фиксации. Это увеличило стоимость на 12%, зато позволило пройти военные приёмочные испытания.

Сейчас для критичных применений рекомендуем только разъемы с металлической обоймой — даже если производитель экономит на контактах, хотя бы корпус не треснет при первом же падении. Кстати, именно для таких случаев мы разработали серию MicroHL с алюминиевым кожухом — дорого, но для авиационной электроники альтернатив нет.

Плата-плата vs плата-провод: скрытые нюансы

В спецификациях часто пишут общие параметры, но умалчивают о нюансах монтажа. Например, при переходе с плата-плата на плата-провод многие забывают про механическую нагрузку на контакты. Был случай на автомобильном производстве — разъемы отлично работали в тестах, но после укладки жгута в дверь начинались сбои.

Оказалось, что вибрация передавалась через кабель и расшатывала соединение. Пришлось разрабатывать специальный клеммный блок с демпфирующими прокладками — простое решение, которое спасло контракт.

Сейчас при подборе разъемов типа плата-провод всегда спрашиваю про условия эксплуатации. Если это стационарное оборудование — можно брать стандартные решения. Если мобильное — лучше переплатить за варианты с дополнительной фиксацией. Кстати, в нашем ассортименте для таких случаев есть серия WireLock с тройным креплением — и кабеля, и контактов, и самого корпуса к плате.

Интегральные схемы и разъемы DIP типа

С интегральными разъемами сейчас интересная ситуация — многие думают, что это устаревшая технология. Но в ремонтных циклах они до сих пор незаменимы. Помню, как на одном из заводов по производству станков ЧПУ пытались перейти на BGA-монтаж — в итоге вернулись к DIP-разъемам, потому что время замены платы сократилось с 3 часов до 15 минут.

Правда, есть и обратная сторона — современные компоненты стали чувствительнее к паразитной ёмкости. Как-то пришлось полностью менять материал изолятора в разъемах для высокочастотных применений — стандартный фенопласт давал помехи на частотах выше 100 МГц.

Сейчас для таких задач используем стеклонаполненный поликарбонат — дороже, но зато можно не беспокоиться о совместимости с высокоскоростными линиями. Кстати, это одна из немногих позиций, где мы до сих пор сохраняем ручную сборку — автоматика не гарантирует нужной чистоты контактов.

Разъемы WIFER и другие специализированные решения

С WIFER разъемами отдельная история — их часто путают с обычными планточными коннекторами. Ключевое отличие в системе фиксации — там не просто защёлка, а полноценный замок с направляющими. Как-то пришлось разбираться с массовым браком на сборочной линии — оказалось, рабочие слишком сильно давили на корпус при соединении, деформируя направляющие.

Пришлось разработать монтажный инструмент с ограничителем усилия — простое решение, которое сэкономило тысячи долларов на браке.

Сейчас при заказе таких разъемов всегда уточняем, есть ли на производстве квалифицированный персонал. Если нет — предлагаем альтернативные решения с более простым монтажом. Кстати, именно для таких случаев мы на https://www.hualian-electronic.ru выложили видеоинструкции по правильной установке — банально, но снизило количество рекламаций на 25%.

Кастомные решения: подводные камни

Индивидуальные заказы — это всегда палка о двух концах. С одной стороны, можно сделать идеальное решение для клиента. С другой — любое отклонение от стандарта увеличивает риски. Помню историю с заказом на разъемы для подводного оборудования — всё просчитали, протестировали, а при реальном погружении на 50 метров начало подтекать.

Оказалось, что резиновые уплотнители вели себя по-разному при постоянном давлении vs циклическом. Пришлось полностью менять материал на силиконовый композит — проект задержался на два месяца, но клиент остался доволен.

Сейчас перед принятием кастомного заказа всегда запрашиваем максимально подробные условия эксплуатации. Лучше потратить неделю на уточнения, чем потом разбираться с возвратами. Кстати, именно благодаря такому подходу ООО Дунгуань Хуалиан Электроникс удалось сохранить репутацию в нише прецизионных соединений — иногда отказ от сомнительного заказа важнее сиюминутной прибыли.

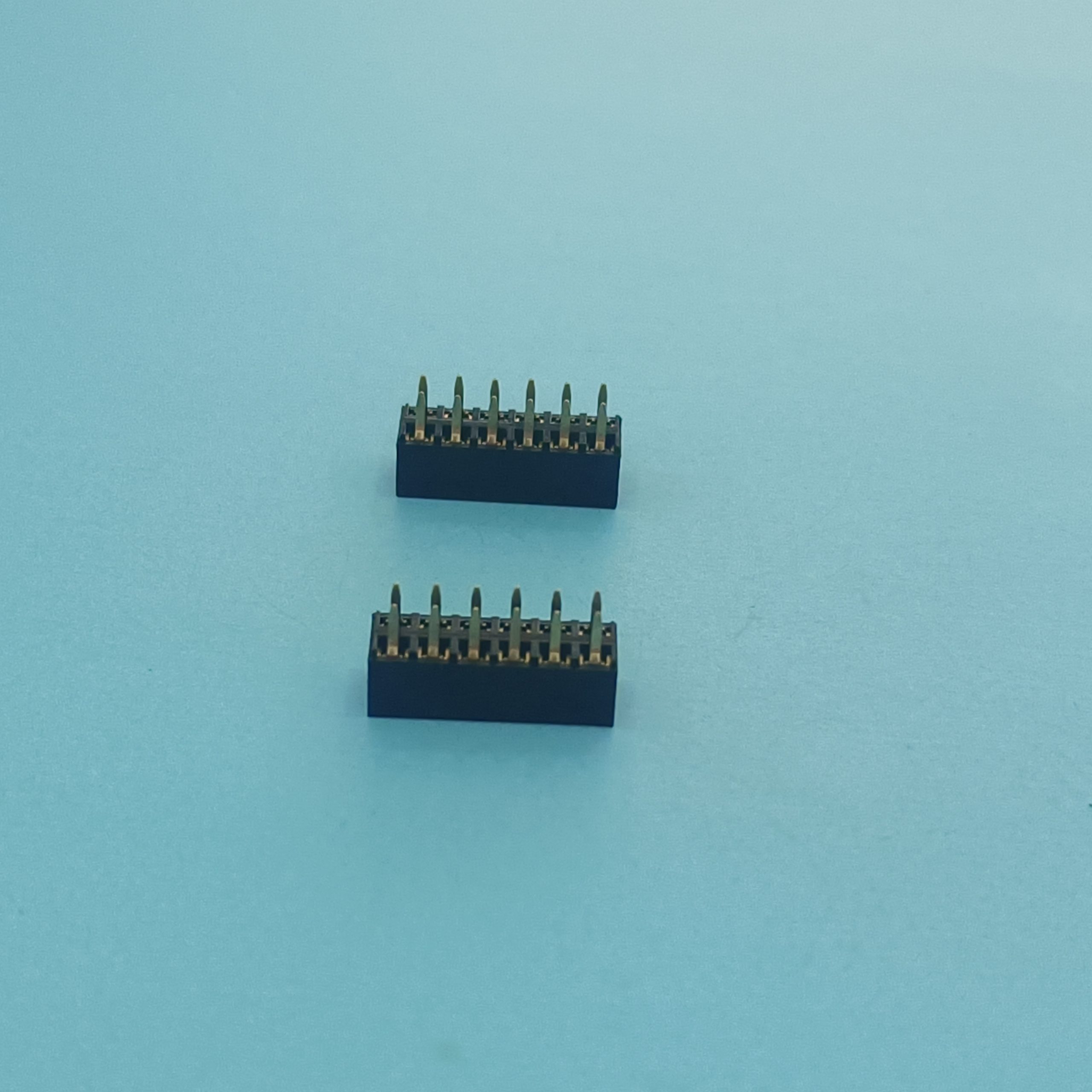

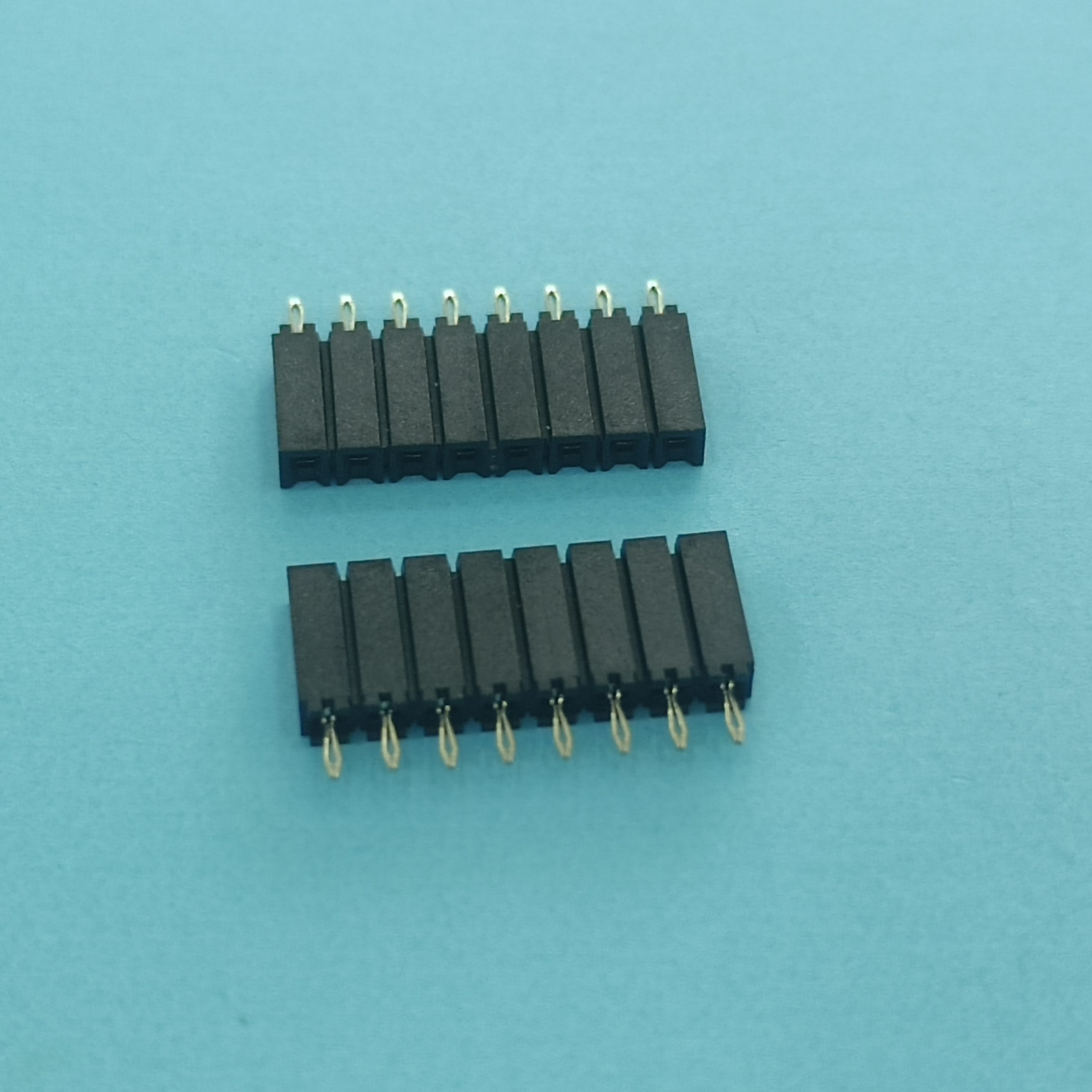

Соответствующая продукция

Соответствующая продукция