разъедает задний

Когда слышишь 'разъедает задний' в контексте электроники, первое, что приходит на ум — коррозия контактных групп. Многие ошибочно полагают, что проблема только в агрессивной среде, но на деле даже стандартные промышленные условия могут вызывать деградацию покрытия, особенно если речь о дешёвых сплавах. В ООО Дунгуань Хуалиан Электроникс мы не раз сталкивались, когда клиенты привозили разъёмы с разъедает задний участок контакта — визуально выглядит как тёмные пятна или шероховатости на никелевом слое.

Природа повреждений задней контактной зоны

Классический случай — платы после промывки флюса. Если остаётся даже микроскопический кислотный след, со временем он буквально 'проедает' дорожки к задним контактам разъёма. Однажды проверяли партию разъедает задний коннектор для медицинского оборудования — оказалось, проблема была не в самих разъёмах, а в технологии пайки. Использовали активный флюс, который не отмыли до конца.

Запомнился инцидент с заказом из нефтяной отрасли. Говорили, что разъёмы 'сыпятся' через 3 месяца работы. Разобрали — задние контакты были в рыжих подтёках. Лаборатория показала: виноват сероводород в сочетании с повышенной влажностью. Стандартное золочение 0,2 мкм не выдержало, пришлось переходить на палладий-никелевый барьер.

Кстати, ошибочно думать, что проблема только химическая. Видел случаи, когда разъедает задний крепёж из-за гальванической пары. Алюминиевый корпус + медные контакты + влажность = идеальные условия для электролитической коррозии. В таких случаях рекомендую изолирующие прокладки или переход на нержавеющий крепёж.

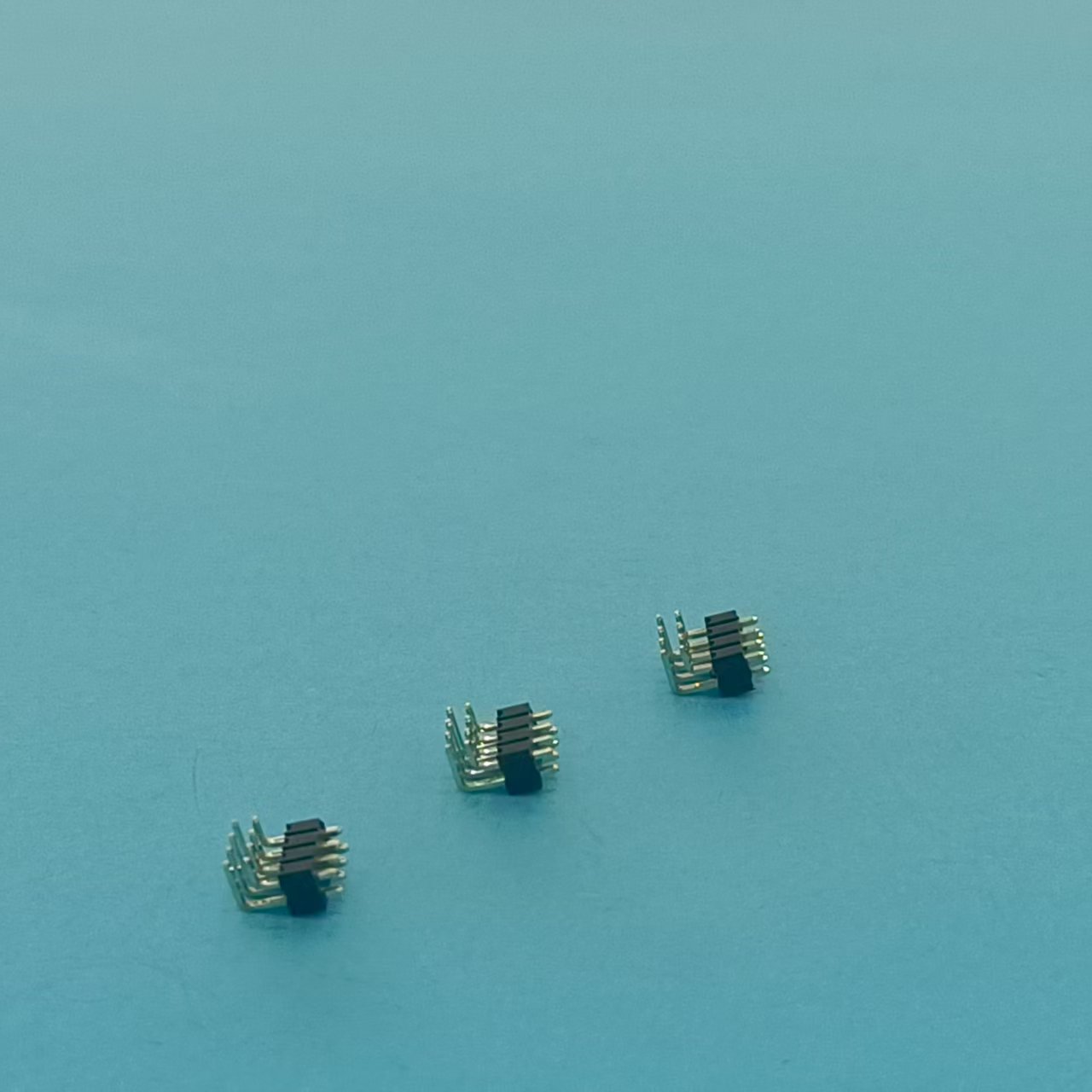

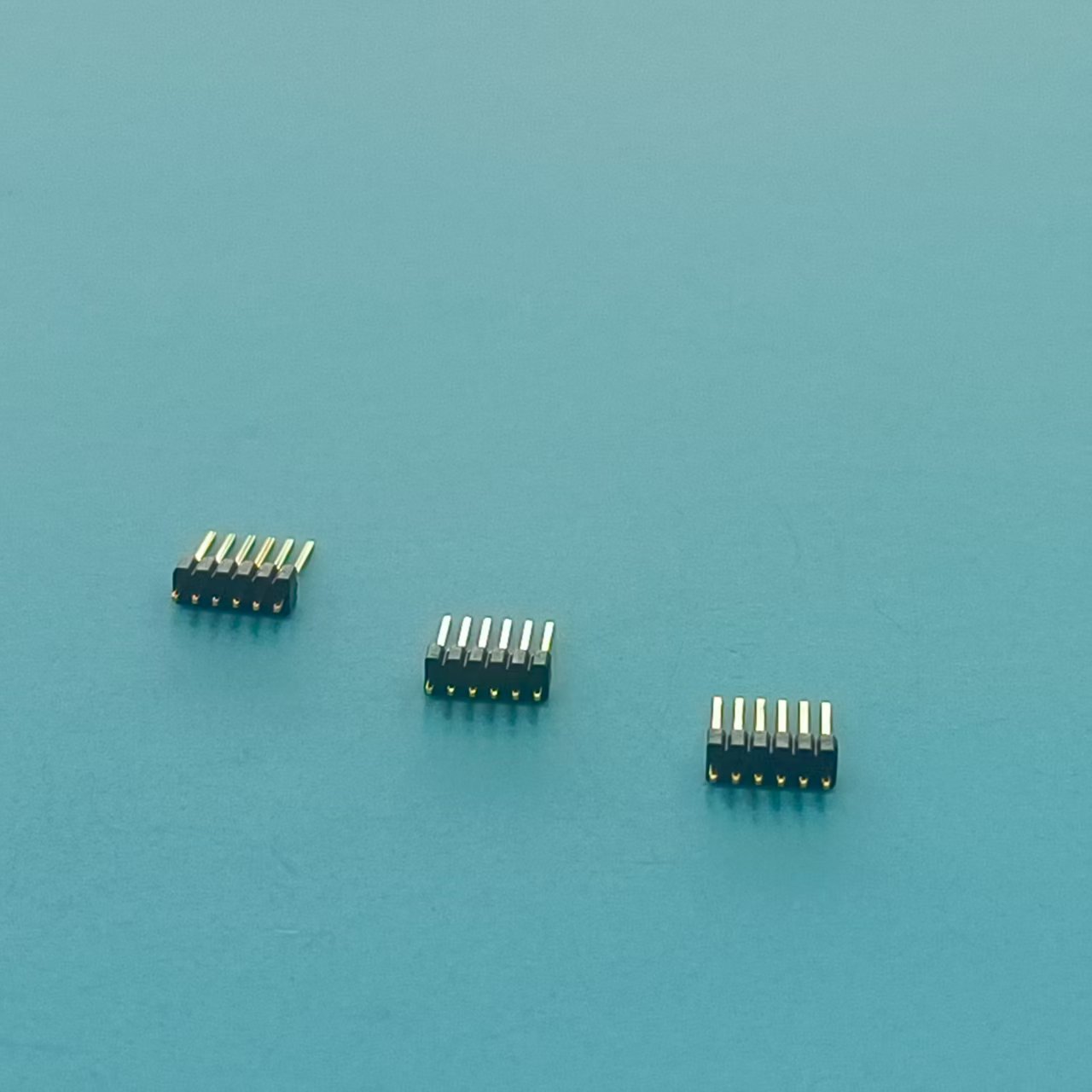

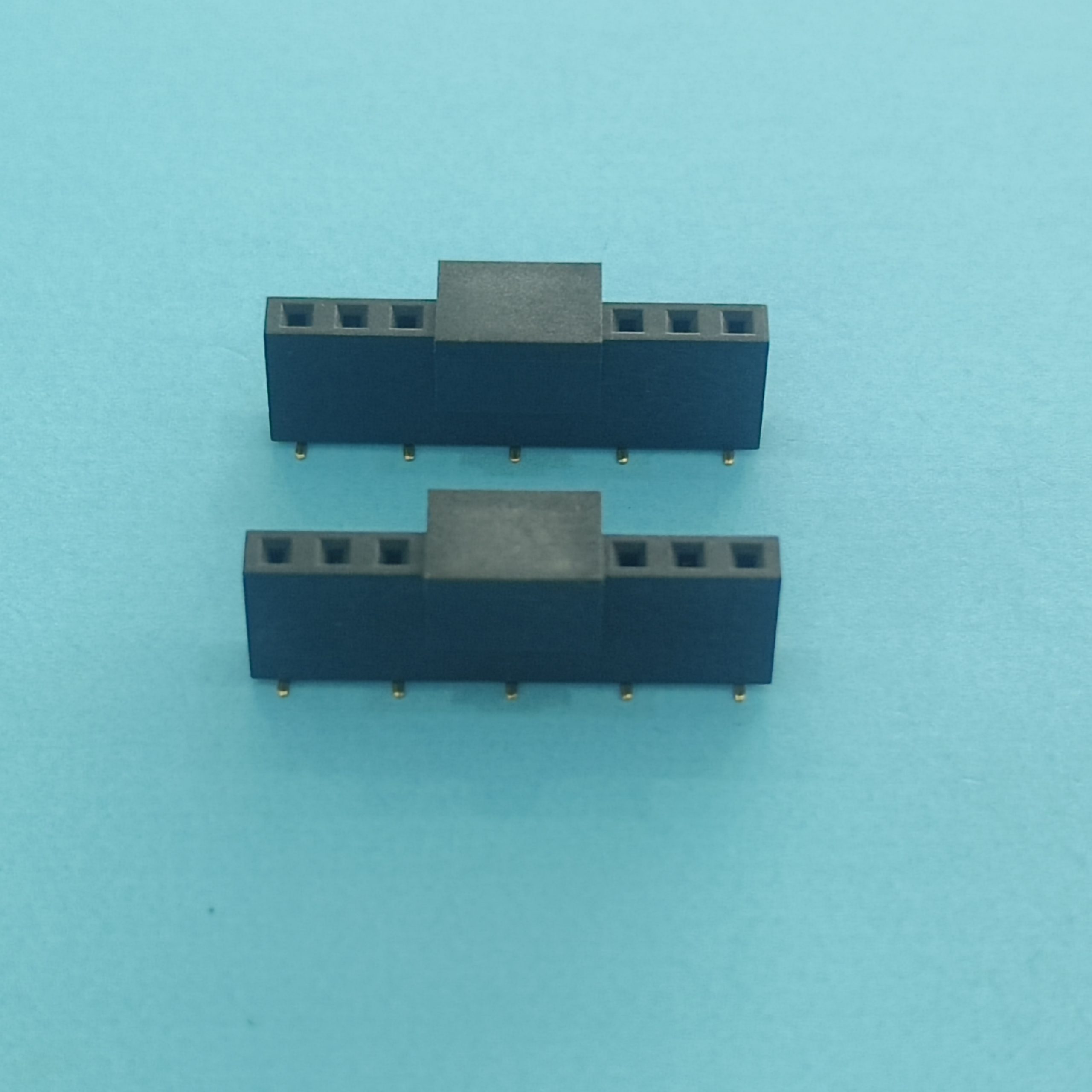

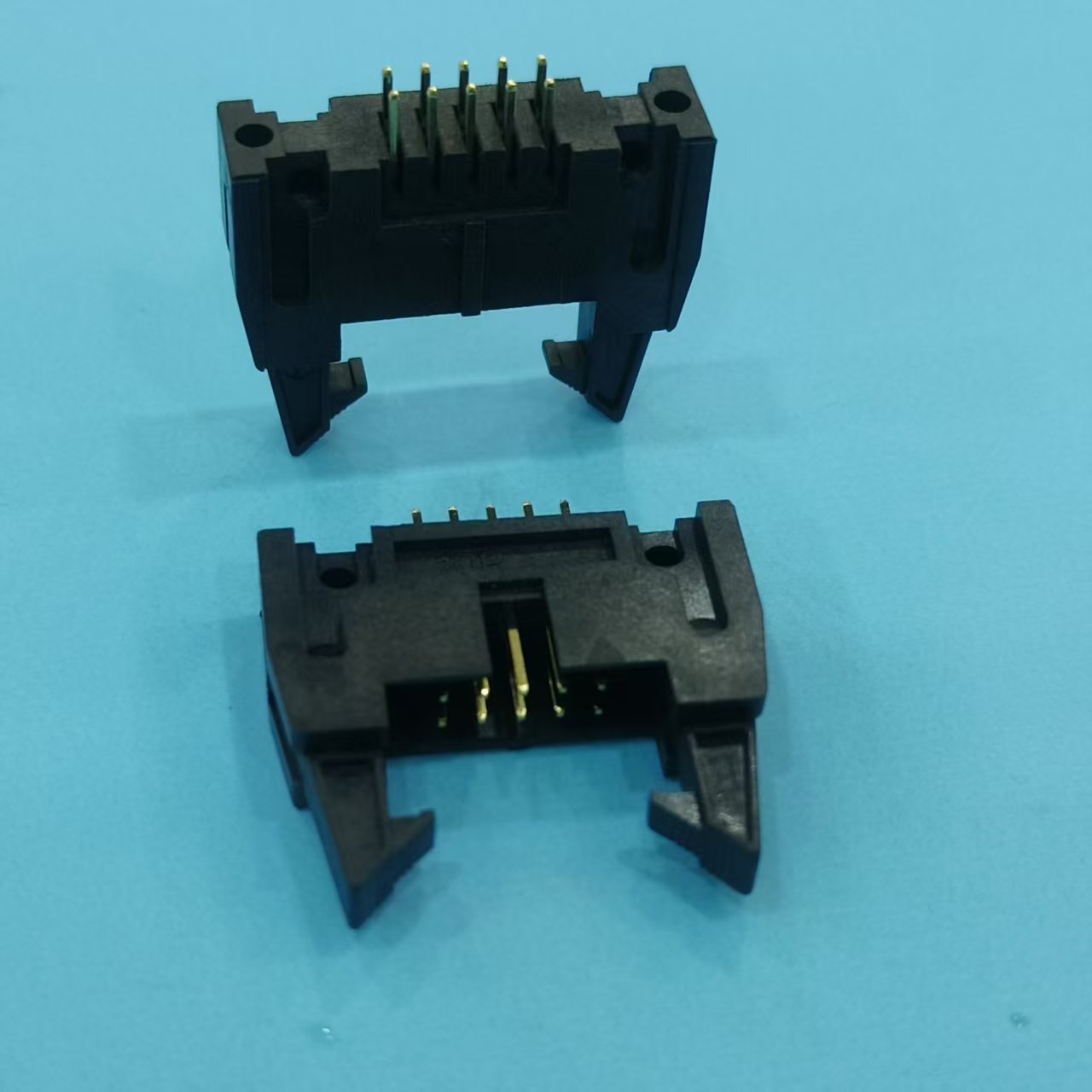

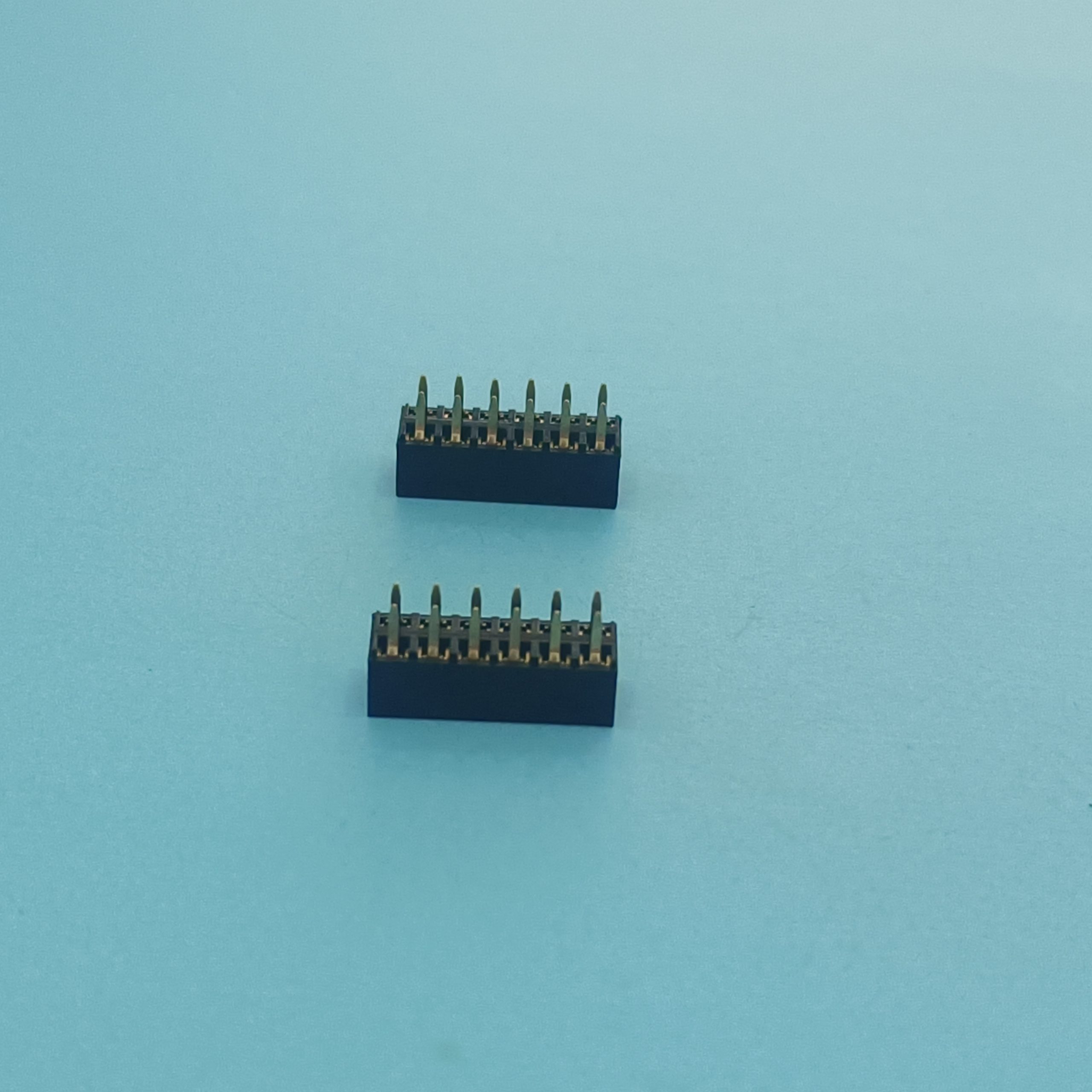

Практические решения от Хуалиан Электроникс

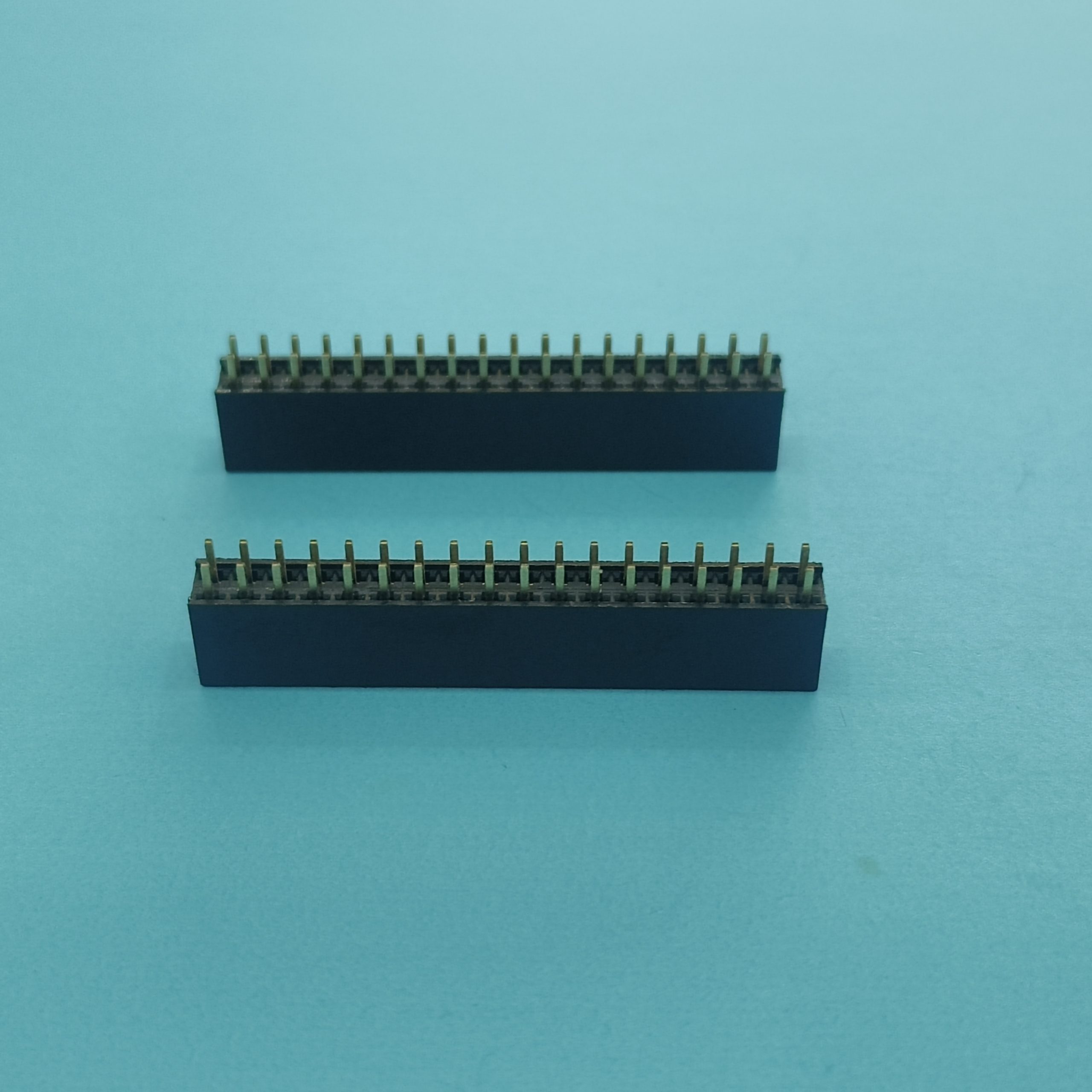

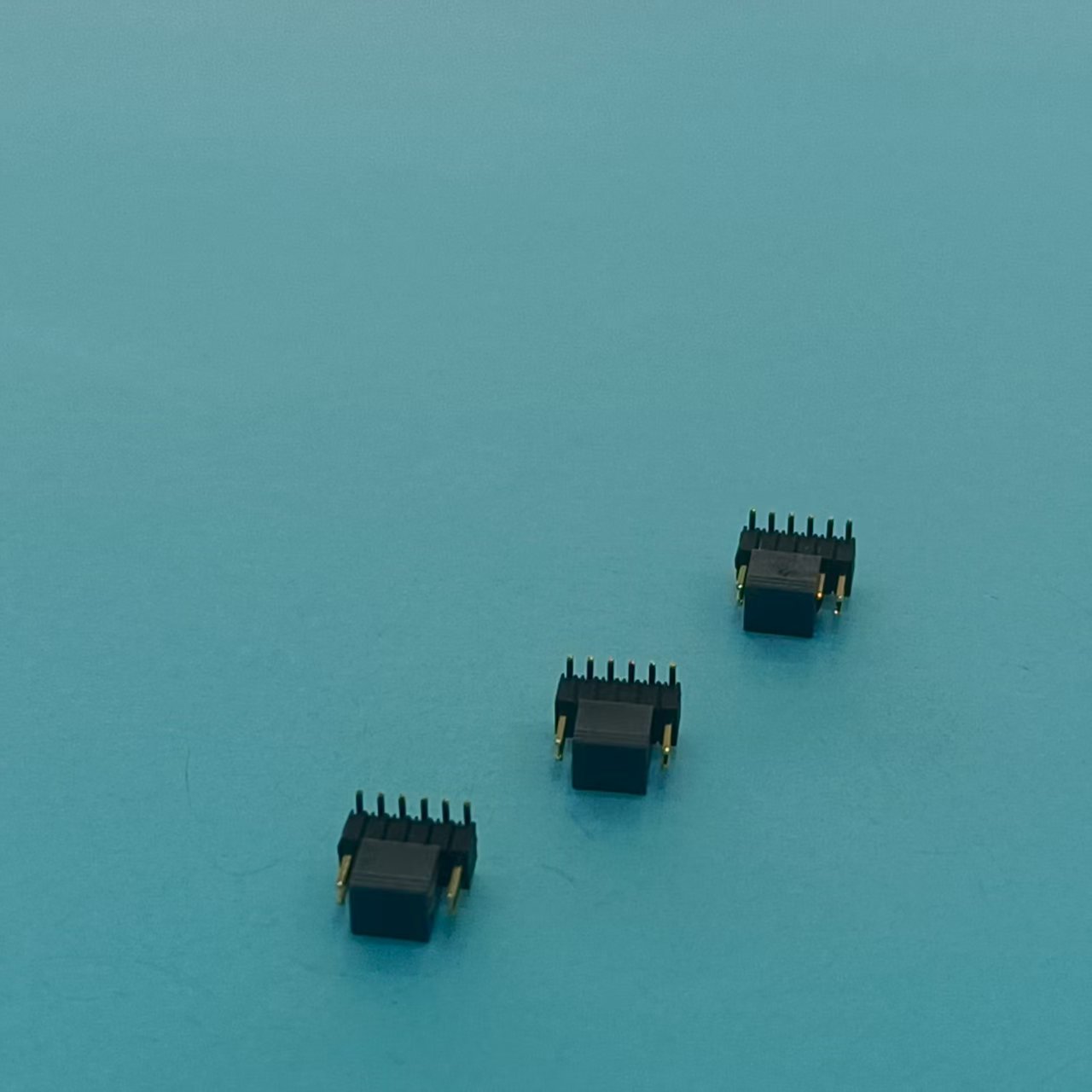

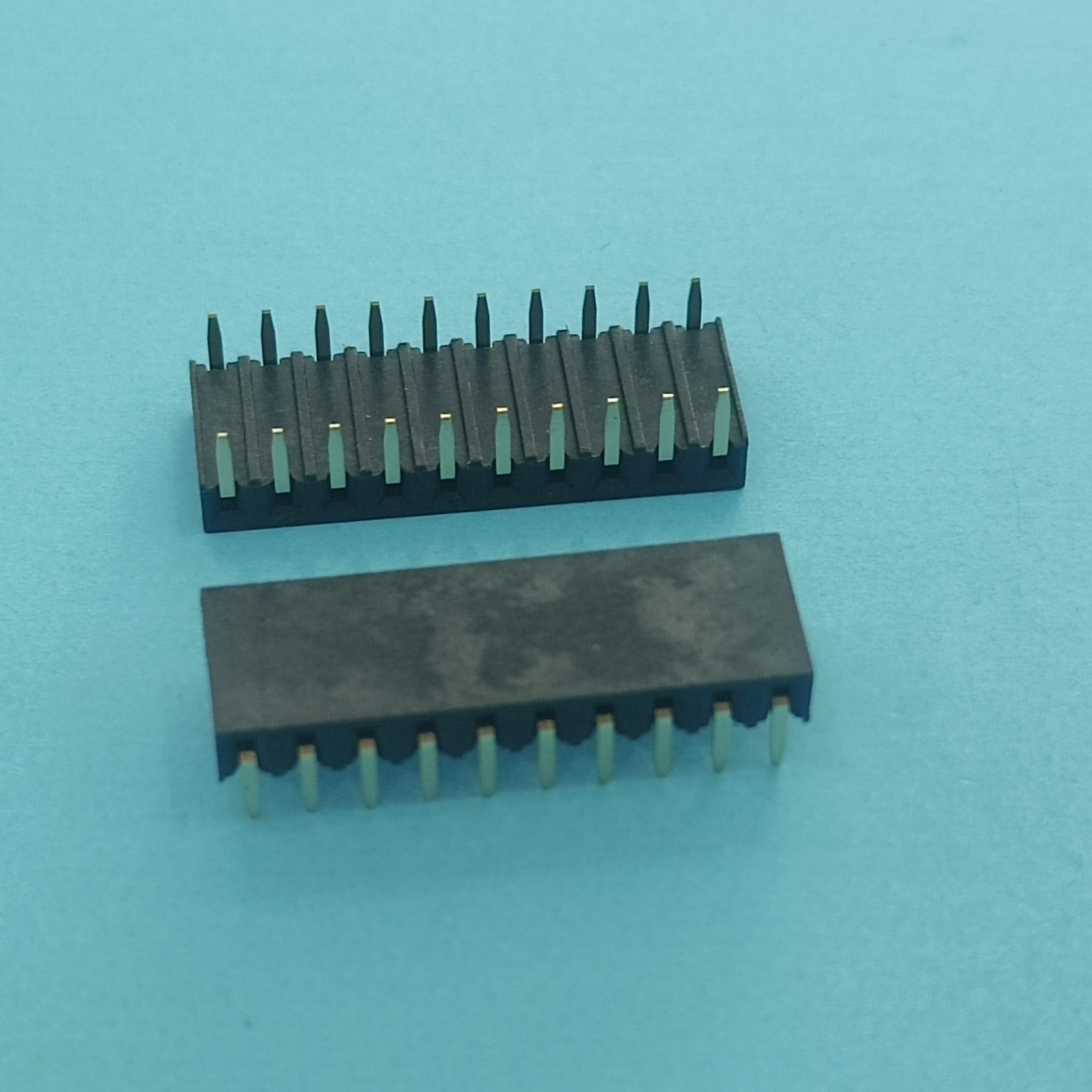

В нашем ассортименте есть серия разъёмов с усиленной защитой тыльной стороны. Например, модель HL-48R специально разработана с лабиринтными уплотнениями — не идеально, но снижает проникновение паров. Для критичных применений предлагаем разъедает задний вариант с полной заливкой эпоксидным компаундом, правда, это уже неразъёмное соединение.

Часто советуем клиентам тестовые образцы перед заказом. Был случай с производителем морской электроники — они тестировали 4 типа покрытий в солевом тумане. Выяснилось, что для их задач достаточно никеля 4 мкм с пассивацией, не обязательно золото. Сэкономили 30% без потери надёжности.

На сайте https://www.hualian-electronic.ru мы выложили таблицу совместимости материалов с типичными агрессивными средами. Не претендует на истину в последней инстанции, но для первичной оценки помогает. Особенно полезно для инженеров, которые впервые сталкиваются с требованиями к химстойкости.

Типичные ошибки проектирования

Самая распространённая — экономия на толщине покрытия. Видел платы, где разъедает задний контакт уже после первого температурного цикла. Производитель сэкономил 0,1 мкм золота — в итоге переделка партии обошлась дороже, чем первоначальная экономия.

Ещё один момент — неправильный выбор припоя. Свинцово-бессвинцовые комбинации иногда создают микротрещины, куда проникает влага. Помогали разбираться с отказом на железнодорожном оборудовании — оказалось, проблема в термоциклировании собранного узла.

Забывают про механические напряжения. Если разъём жёстко закреплён и плата вибрирует, в задней зоне контакта возникают микротрещины. Туда попадает кислород — начинается окисление. Для таких случаев у нас есть версии с пружинными контактами.

Лабораторные методы диагностики

Когда привозят образцы с признаками разъедает задний, первым делом делаем SEM-EDX анализ. Важно не только увидеть дефект, но и понять элементный состав отложений. Как-то обнаружили, что 'коррозия' оказалась остатками моющего средства — технолог переборщил с концентрацией.

Обязательно проверяем адгезию покрытия скотч-тестом. Бывало, что визуально идеальная поверхность отслаивалась плёнкой из-за неправильной подготовки подложки. Особенно критично для гибких плат.

Термоциклирование с контролем сопротивления — наш стандартный тест для промышленных заказчиков. Если после 500 циклов (-40...+85°C) сопротивление скачет — значит, есть микротрещины. Недавно такой тест помог выявить проблему с отжигом никелевой подложки.

Перспективные материалы

Экспериментируем с нанокомпозитными покрытиями на основе никель-фосфор. Пока дороговато для серии, но в тестах против сероводорода показывает в 3 раза лучшую стойкость. Если удастся снизить стоимость — будет прорыв для нефтегазового сектора.

Присматриваемся к графеновым добавкам в контактные смазки. Лабораторные испытания обнадёживают — особенно для случаев, когда разъедает задний участок из-за фреттинг-коррозии. Но пока больше лабораторные образцы.

Из доступного — улучшенная версия оловянного покрытия с органическими ингибиторами. Для умеренно агрессивных сред работает не хуже золота, при этом на 40% дешевле. Уже поставляем такие решения для солнечной энергетики.

Работа с конкретными заказчиками

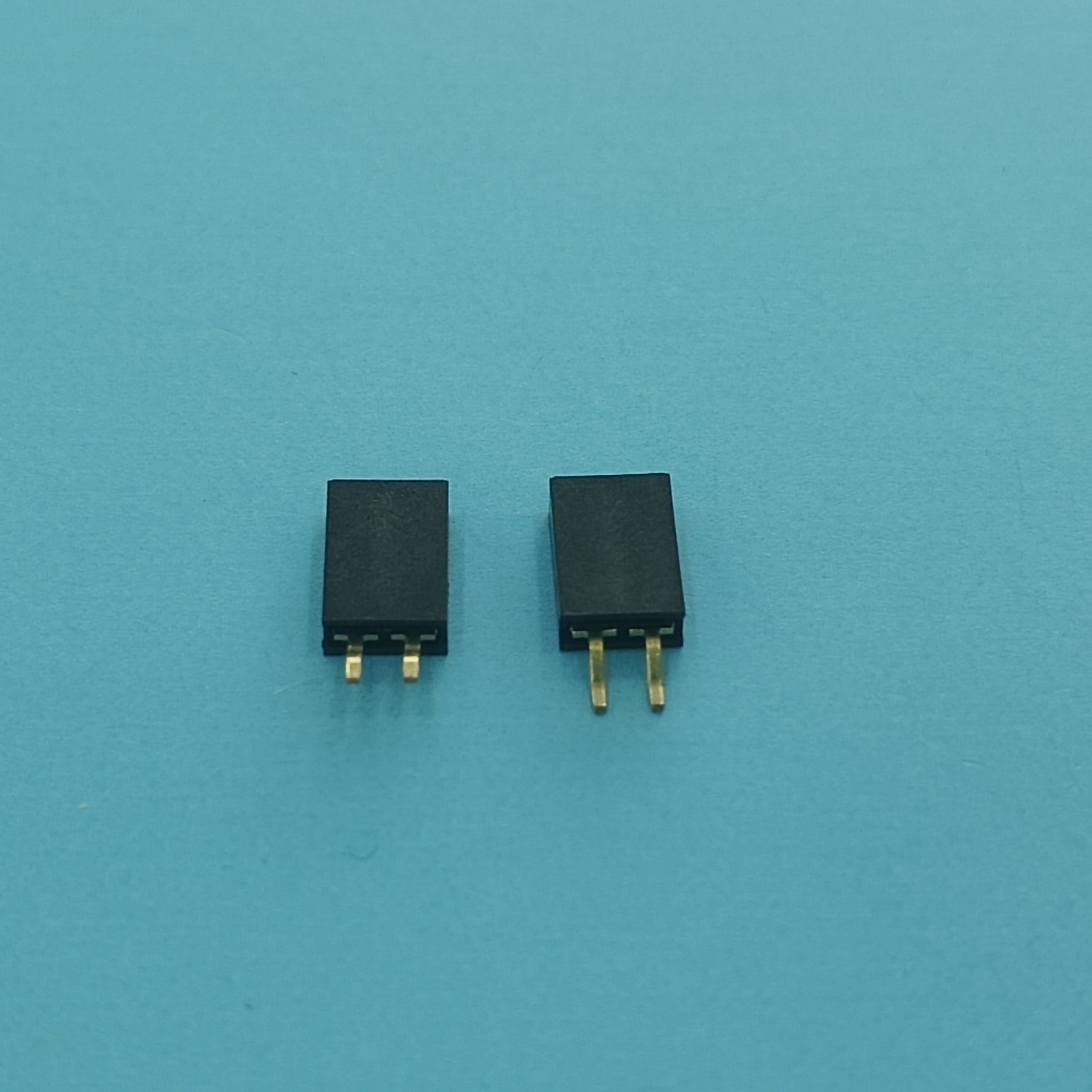

Для ООО Дунгуань Хуалиан Электроникс важно, чтобы рекомендации были применимы на практике. Недавно консультировали завод автомобильной электроники — у них разъедает задний разъёмы после покрасочной камеры. Предложили переход на контакты с герметизацией силиконовым кольцом + изменение ориентации разъёма на плате.

Работаем с кастомизацией — если стандартные решения не подходят. Для одного завода химического оборудования сделали разъёмы с удлинённой юбкой, чтобы капли стекали мимо контактной зоны. Мелочь, но помогло решить проблему с брызгами щёлочи.

Всегда сохраняем образцы особенно сложных случаев в нашем музее отказов. Когда клиент сомневается в необходимости защищённой версии — показываем реальные примеры. Часто после этого заказывают тестовую партию с улучшенными характеристиками.

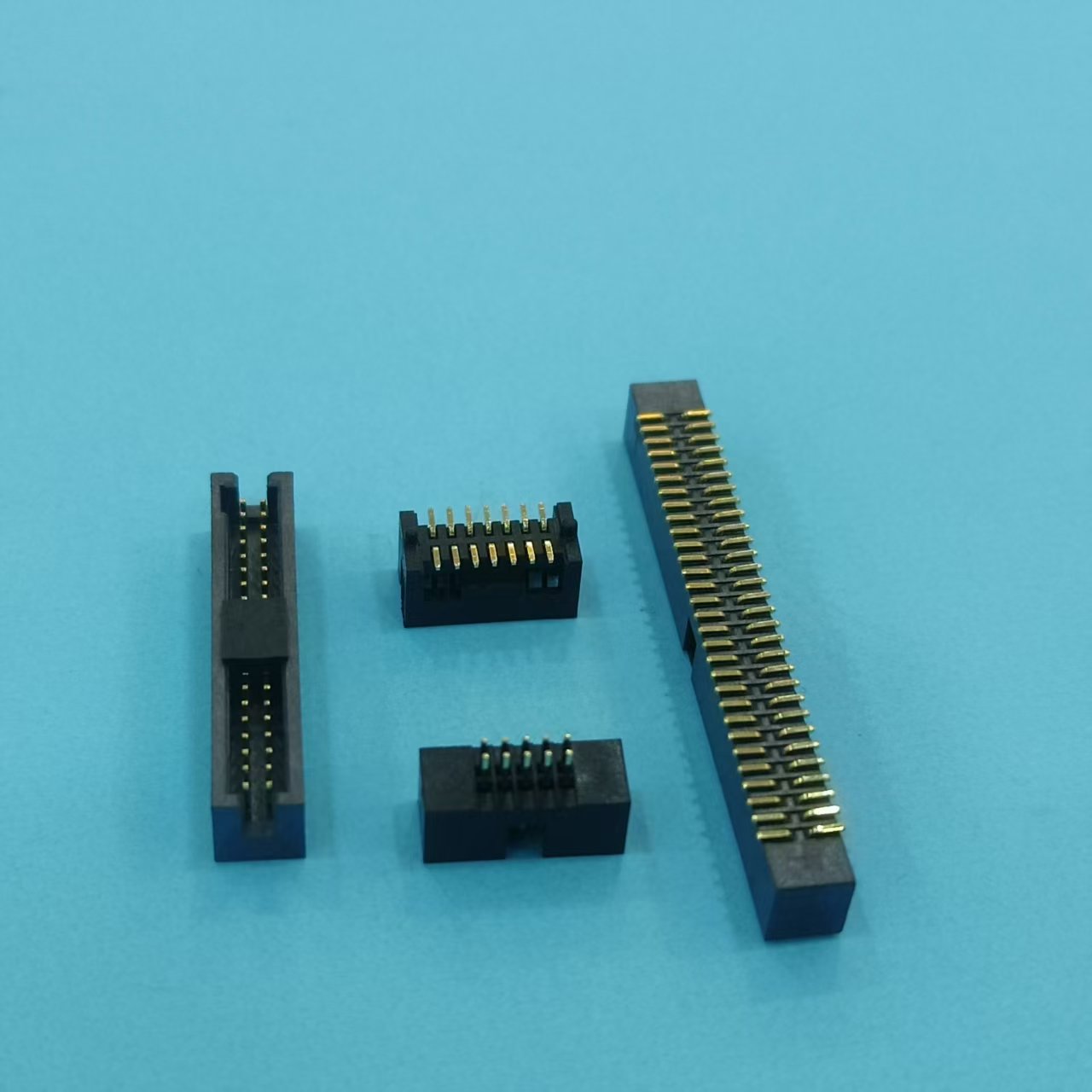

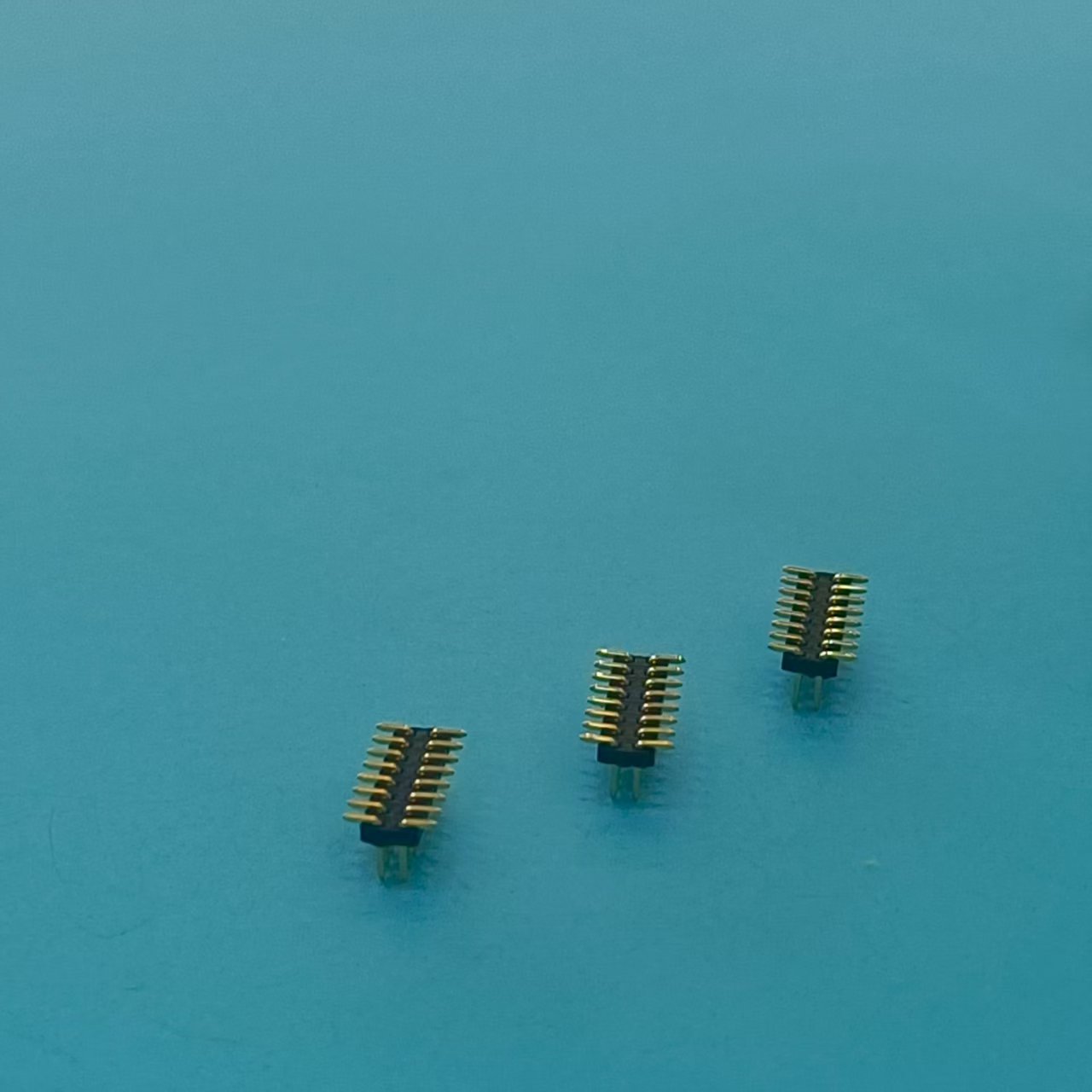

Соответствующая продукция

Соответствующая продукция