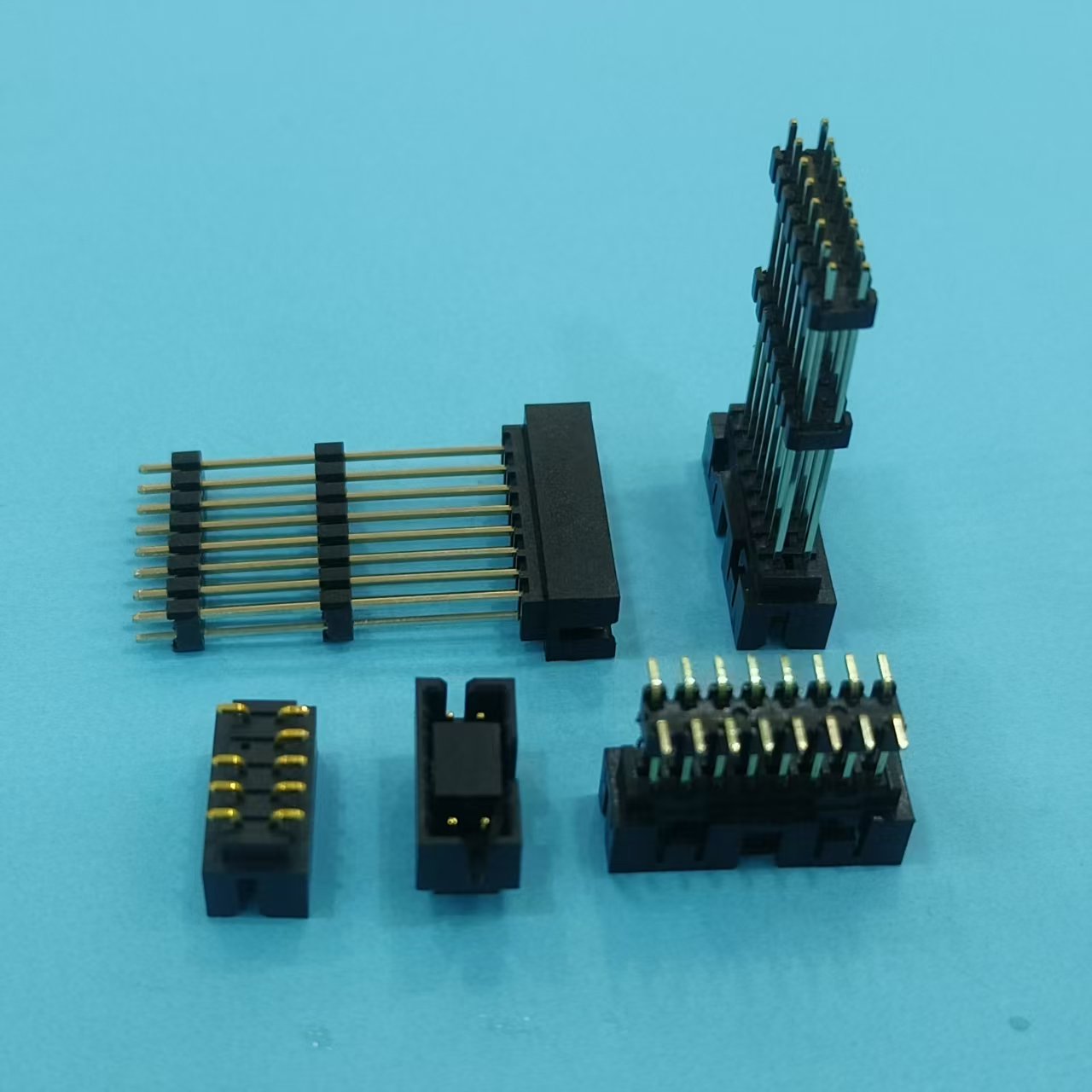

Разъемы розеток

Вот что сразу скажу: большинство считает, будто разъемы розеток — это просто переходники для подключения. На деле же это целая система контактов, где каждый миллиметр посадки влияет на ресурс. Заметил, что даже инженеры иногда путают разъемы розеток с клеммными колодками, а потом удивляются, почему плата горит после полугода работы.

Конструкционные тонкости, которые не пишут в спецификациях

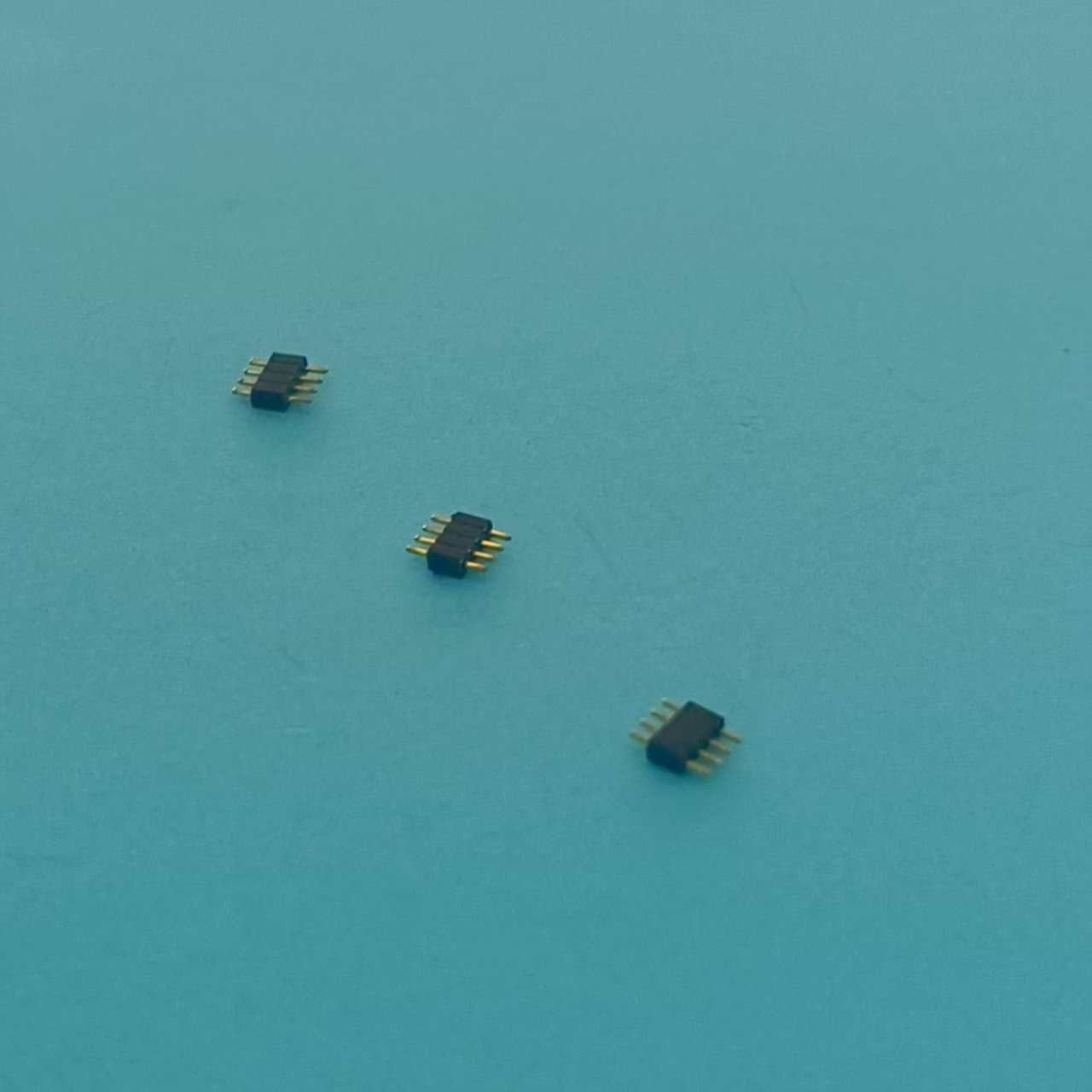

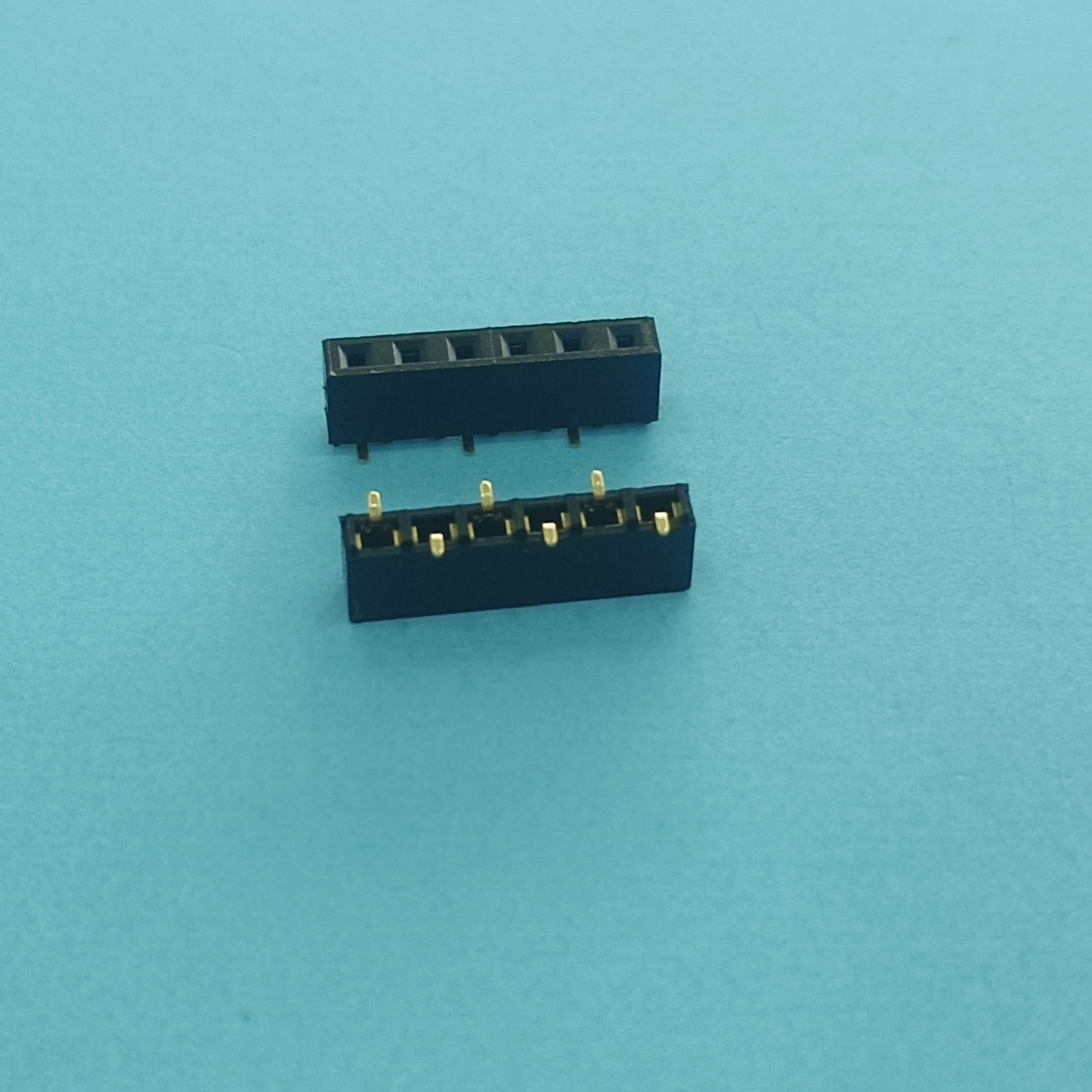

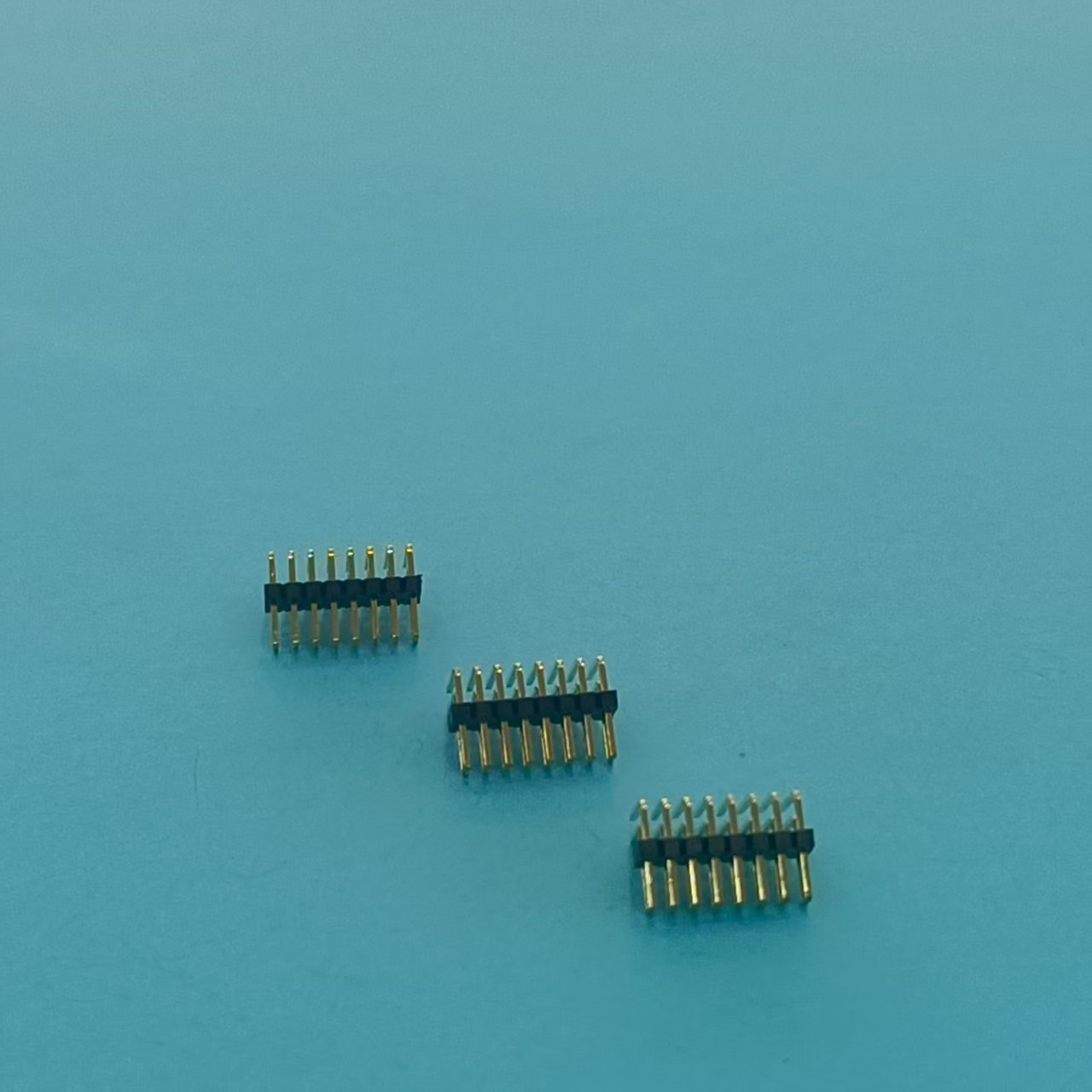

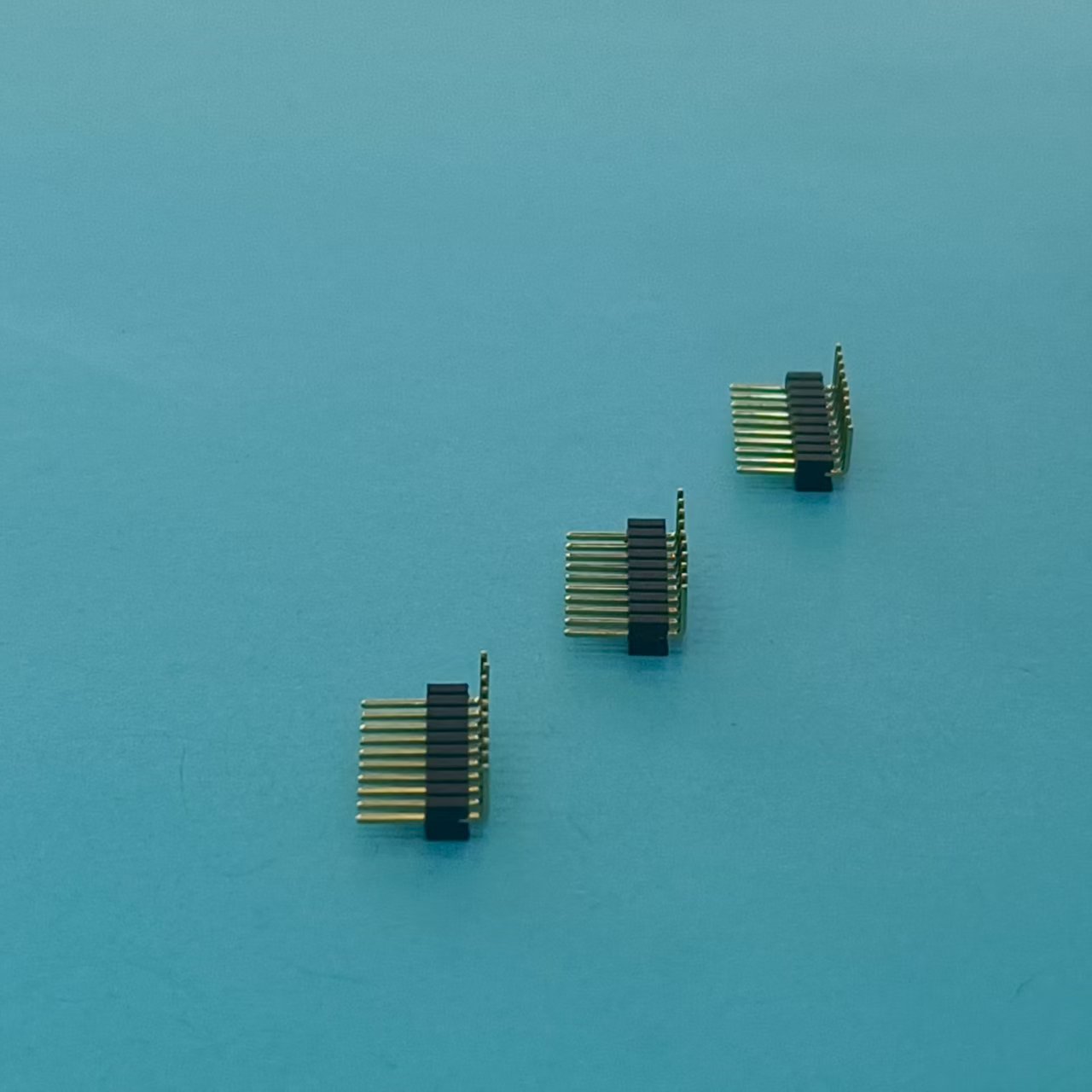

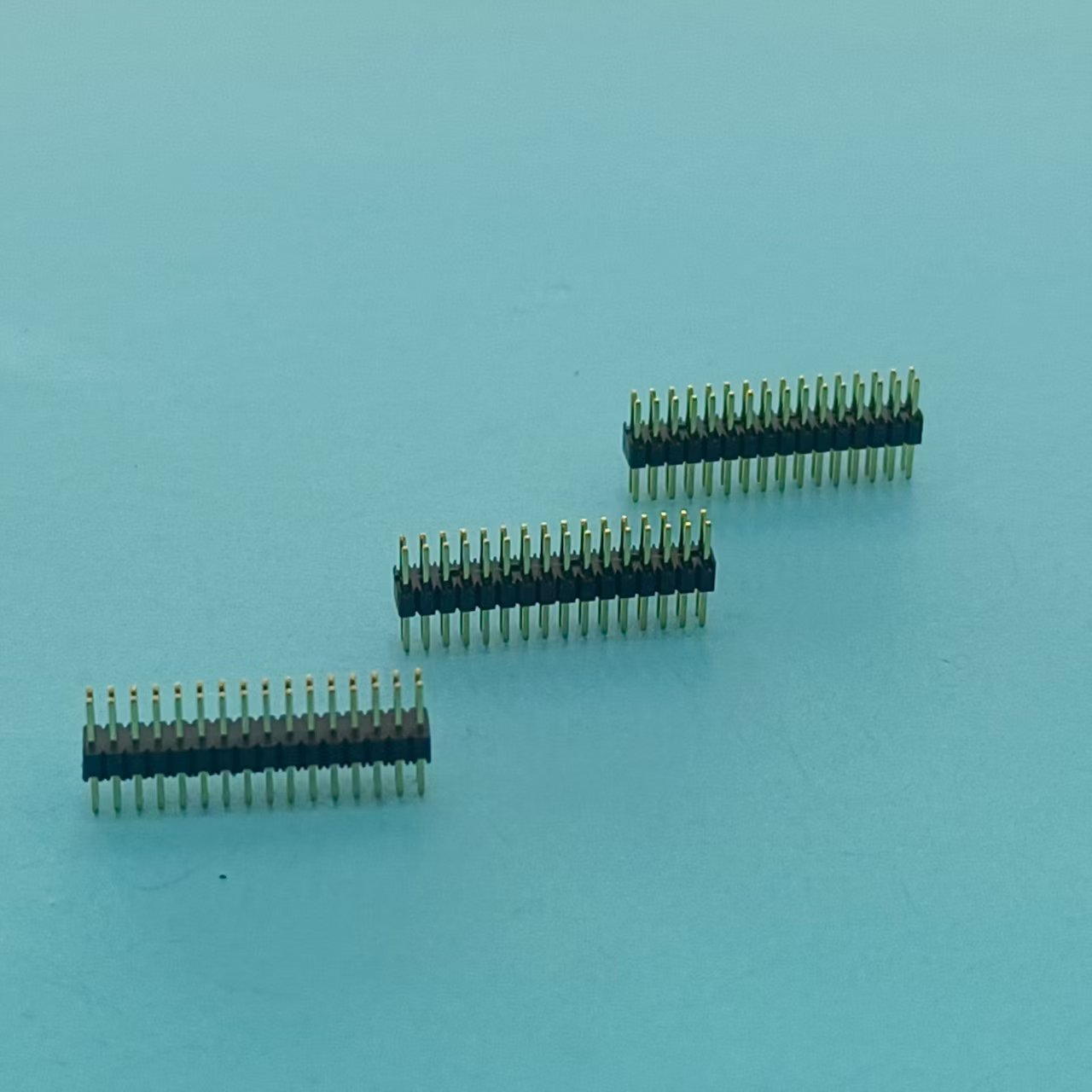

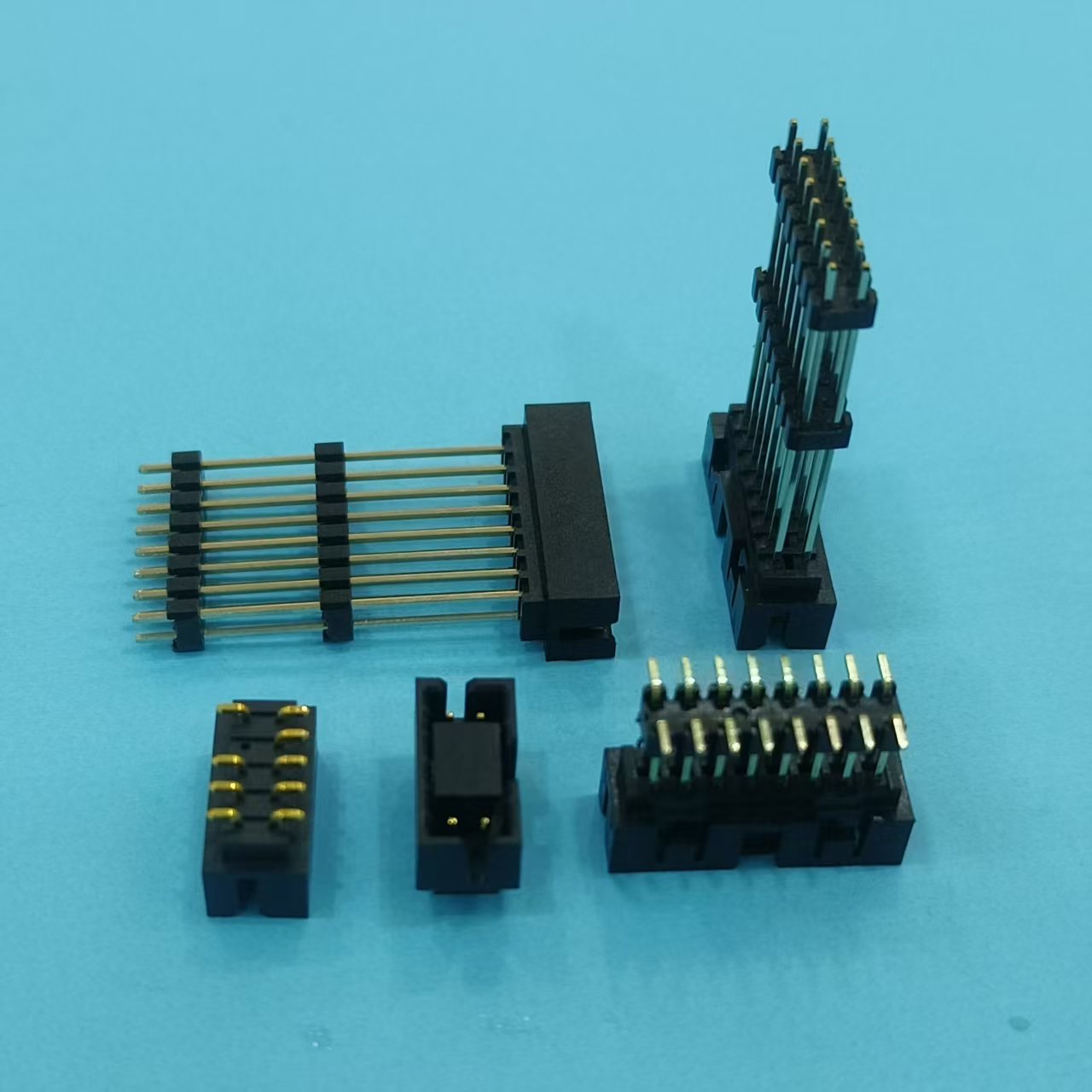

Возьмем те же штыревые разъемы — казалось бы, проще некуда. Но если производитель сэкономил на толщине позолоты контактов (допустим, сделал 0.3 мкм вместо 0.8), через 500 циклов подключения уже появится люфт. У нас на тестах гнездовые разъемы от неизвестного вьетнамского завода начали окисляться уже через месяц работы в умеренно-влажном цеху.

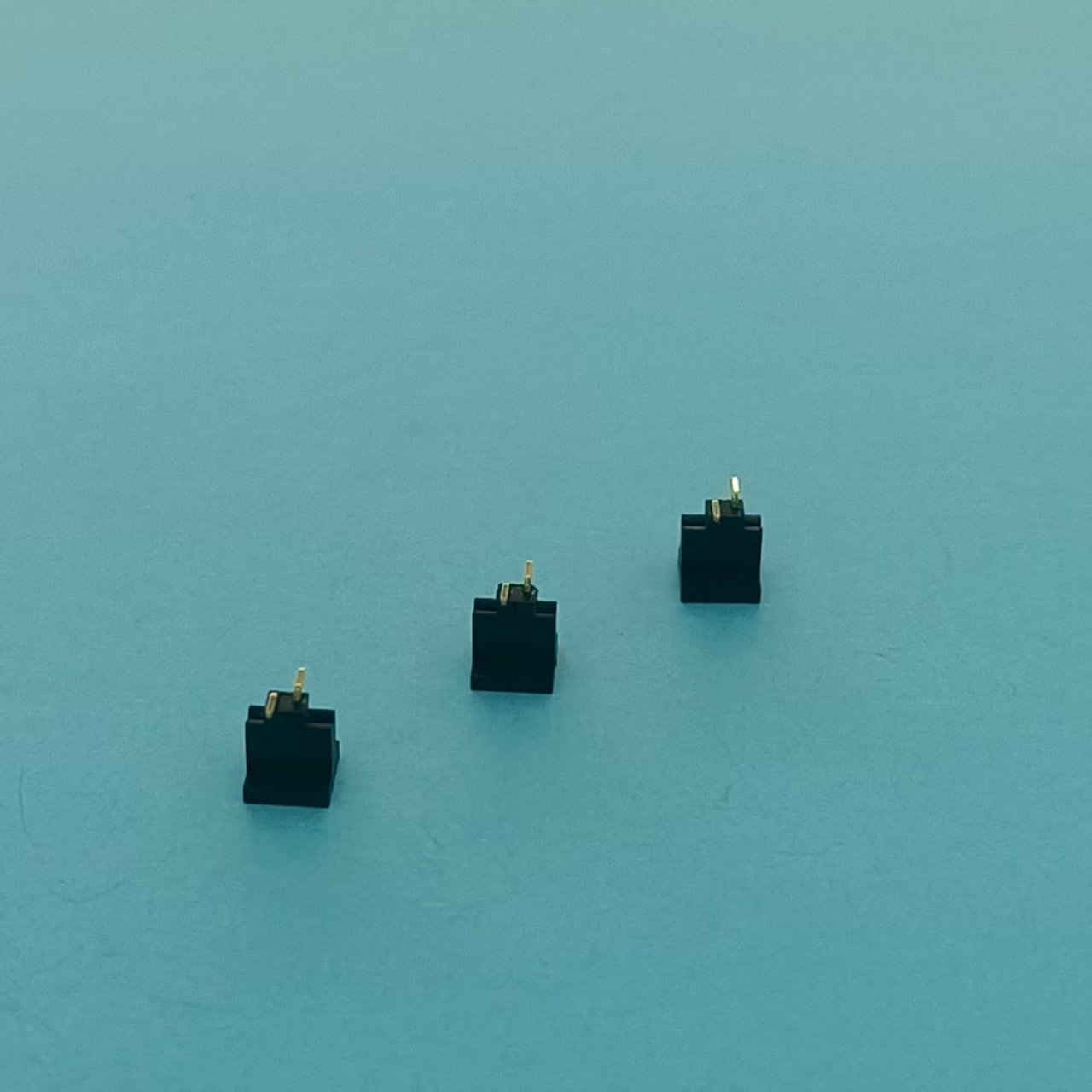

Кстати, про мини-разъемы. Их часто ставят в портативную аппаратуру, но забывают про механическую стойкость. Один раз пришлось переделывать партию контроллеров для медицинских датчиков — оказалось, что вибрация выламывает крепежные уши. Пришлось добавлять фиксаторы каплей термоклея, хотя по документации это не требовалось.

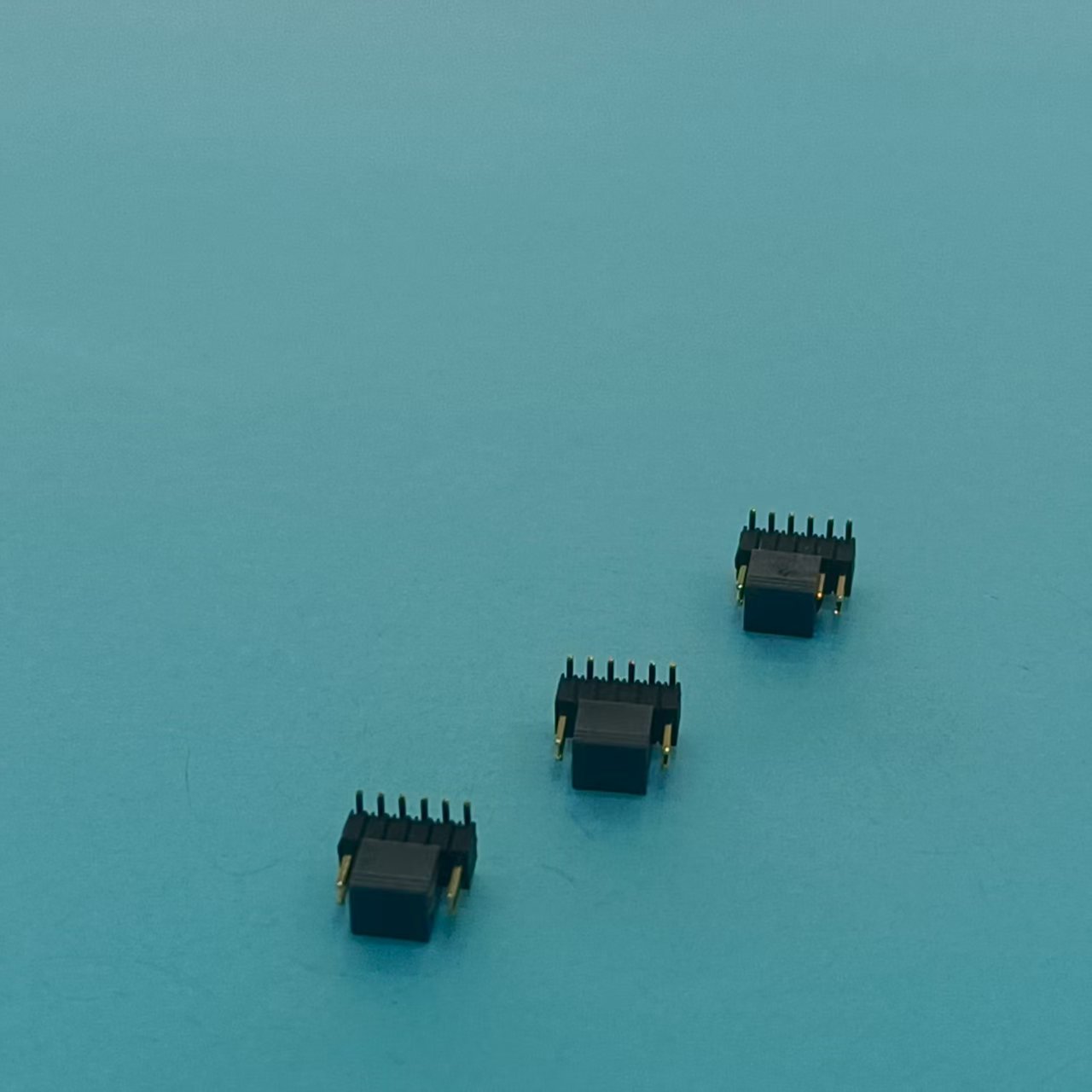

А вот интегральные разъемы — отдельная история. Тут важен не только шаг контактов, но и усилие запрессовки. Как-то раз увидел, как сборщик использовал китайский пресс с некалиброванным давлением — после этого 30% плат ушло в брак из-за деформации посадочных мест.

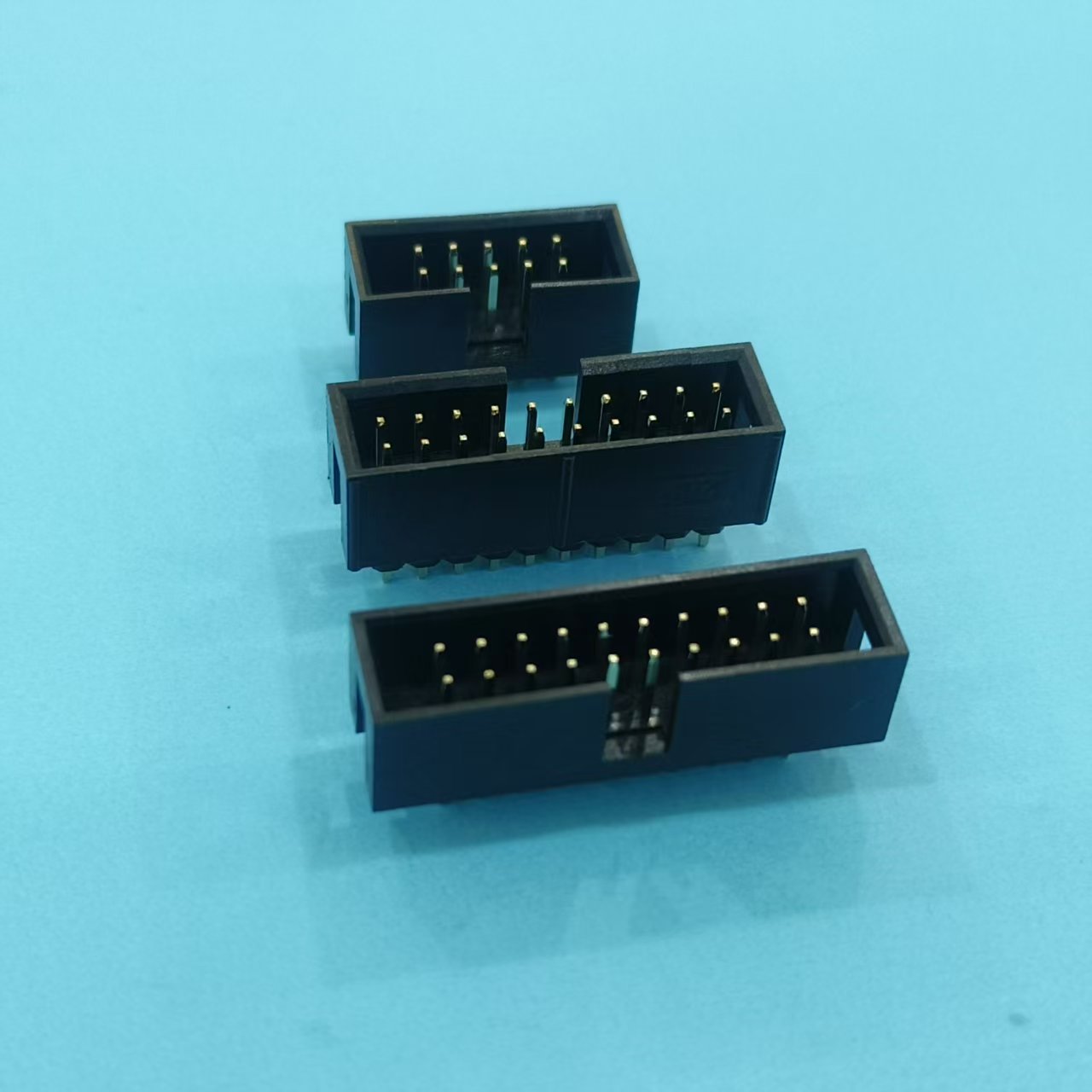

Проблемы совместимости: когда документация врет

В прошлом году закупили партию разъемы розеток для промышленных панелей через ООО Дунгуань Хуалиан Электроникс — вроде бы по спецификации подходили. Но при монтаже выяснилось, что диаметр контактных ножек на 0.1 мм больше заявленного. Пришлось сверлить платы повторно, хотя по документам все было идеально.

Особенно сложно с разъемами Рог — их часто применяют в силовой электронике. Помню случай на металлургическом комбинате: при температуре в цеху под 45°C пластиковый корпус начал 'плыть', хотя производитель гарантировал стойкость до 80°C. Вскрытие показало — использован АБС-пластик вместо полиамида.

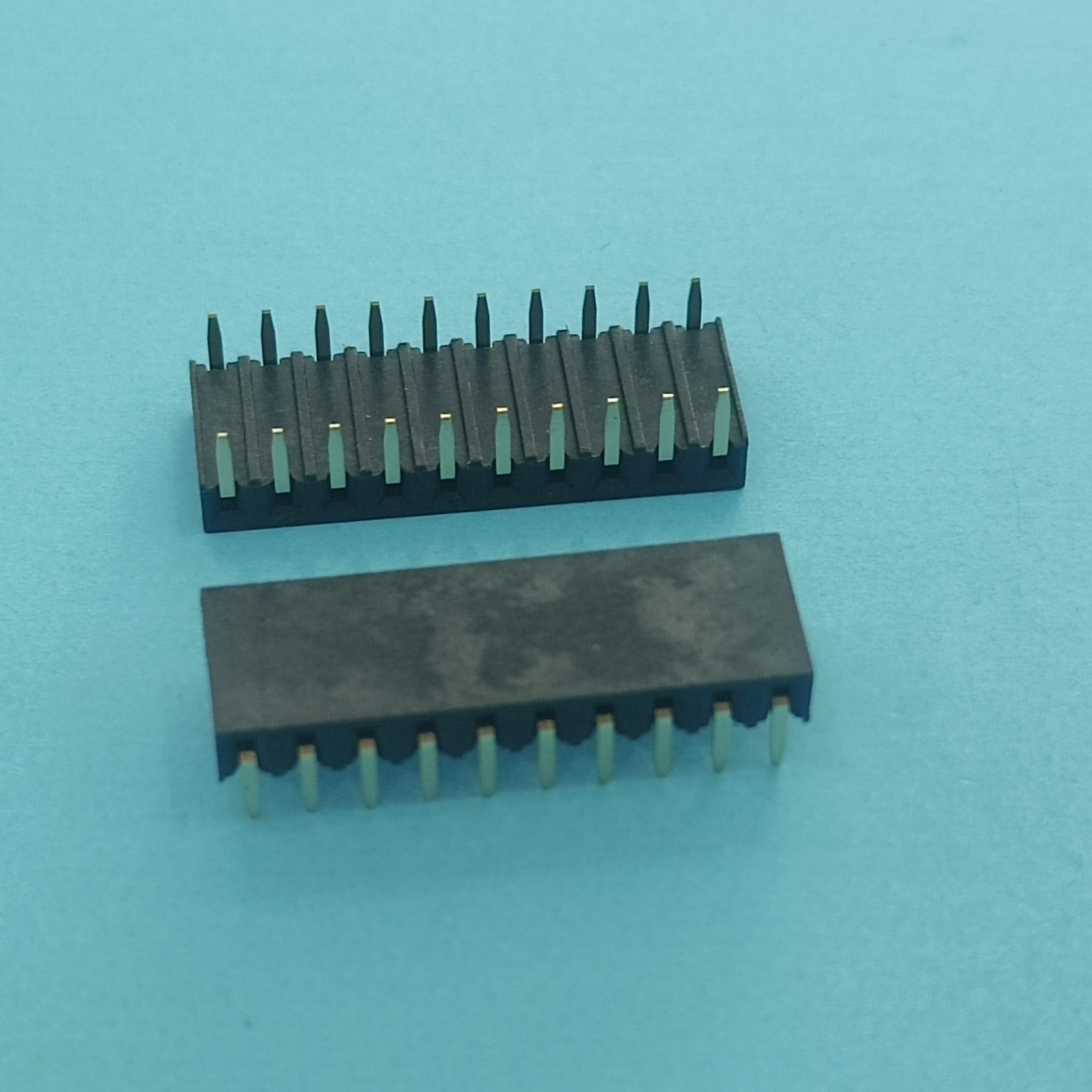

С WIFER разъемами тоже не все гладко. Их главная фишка — плотность контактов, но при пайке волной припоя часто возникают мостики. Пришлось разрабатывать специальный трафарет с уменьшенными апертурами, хотя в документации к разъемам таких рекомендаций не было.

Кастомизация: что реально можно улучшить

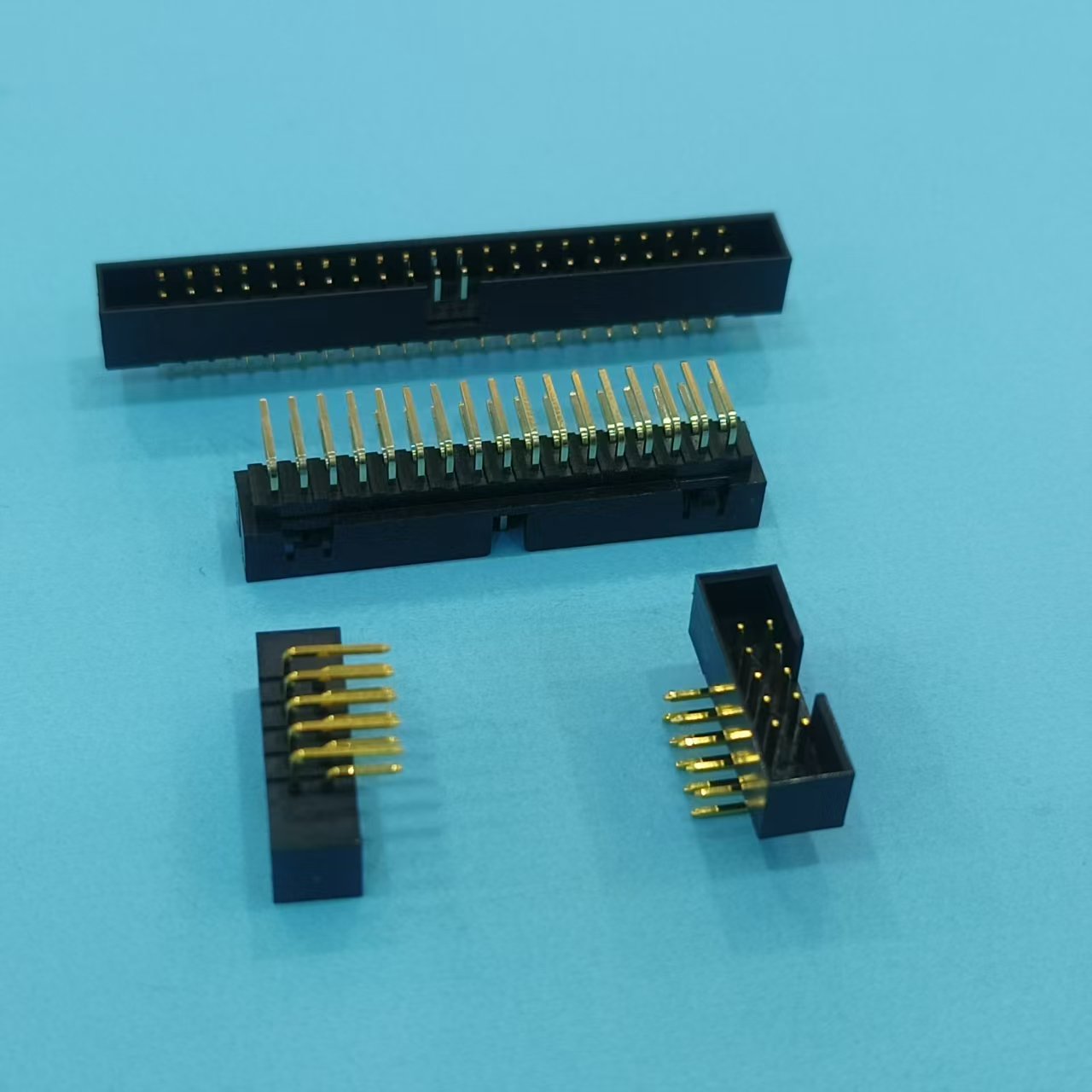

Когда заказывали кастомные гнездовые разъемы через hualian-electronic.ru, попросили удлинить направляющие гильзы на 2 мм — казалось бы, мелочь. Но это решило проблему перекоса при подключении в труднодоступных местах шкафов автоматики.

Для высокочастотных применений часто просим наносить дополнительное покрытие на контакты — не столько для защиты от коррозии, сколько для стабильности характеристик. Особенно это критично в разъемах плата-плата для измерительной техники.

А вот с цветовой маркировкой производители часто перегибают — предлагают 20 вариантов расцветок, когда реально нужны 3-4. Лучше бы улучшили маркировку полярности рельефными метками, как в тех же разъемах для интегральных схем.

Монтажные косяки, которые стоят денег

Самая частая ошибка — неправильный подбор паяльной пасты. Для разъемы розеток с термостойким корпусом нужна паста с температурой плавления выше стандартной — иначе при групповой пайке разъемы 'уплывают' на несколько миллиметров.

Еще момент: при монтаже мини-разъемов часто забывают про тепловые зазоры. Видел платы, где после пайки появлялись микротрещины в местах крепления — потому что КТР материала платы и корпуса разъема не совпадал.

Особенно обидно, когда проблемы возникают с казалось бы надежными решениями. Те же разъемы плата-провод от проверенного поставщика могут преподнести сюрприз — например, когда изоляция кабеля не совпадает по жесткости с хвостовиком разъема.

Что в итоге работает на практике

За 10 лет работы убедился: даже простейшие штыревые разъемы требуют тестирования в реальных условиях. Например, для уличного оборудования обязательно проверяем стойкость к УФ-излучению — даже если в спецификациях об этом не упоминается.

Сейчас чаще заказываем компоненты через ООО Дунгуань Хуалиан Электроникс — в их ассортименте есть специализированные решения для сложных условий эксплуатации. Особенно импонирует, что можно заказать пробную партию с модификациями под конкретные нужды.

Из последнего удачного опыта — применение комбинированных разъемов Рог с дополнительными силовыми контактами. Это позволило сократить количество соединительных элементов в шкафах управления почти на 40%, хотя изначально сомневались в надежности такого решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

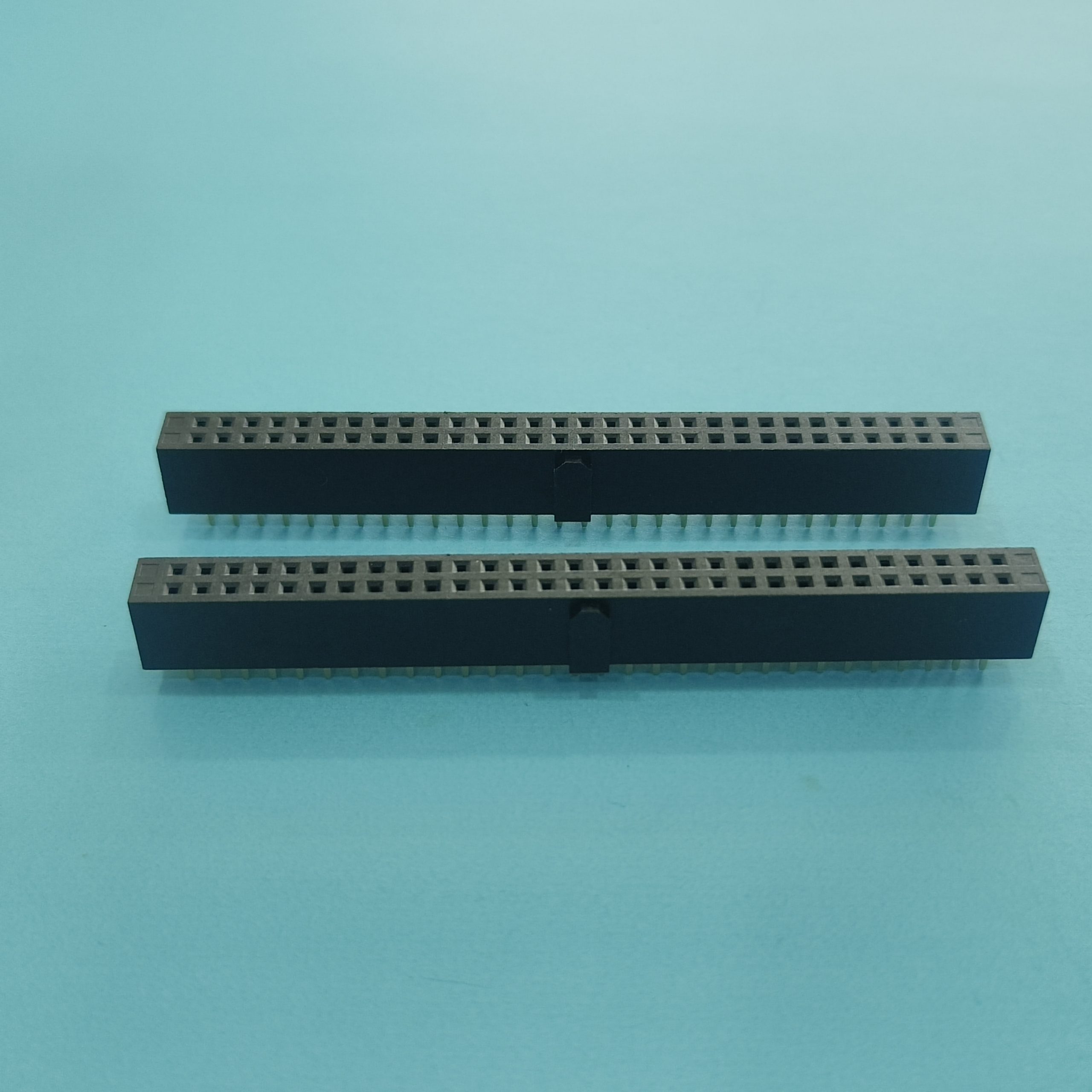

B210-M0GN-D095-XX

B210-M0GN-D095-XX -

P605-R2GN-030-023-16

P605-R2GN-030-023-16 -

P501-R2GN-040-025-10

P501-R2GN-040-025-10 -

P602-SGN-033-028-32

P602-SGN-033-028-32 -

P504-M6GN-030-02-AT-RC

P504-M6GN-030-02-AT-RC -

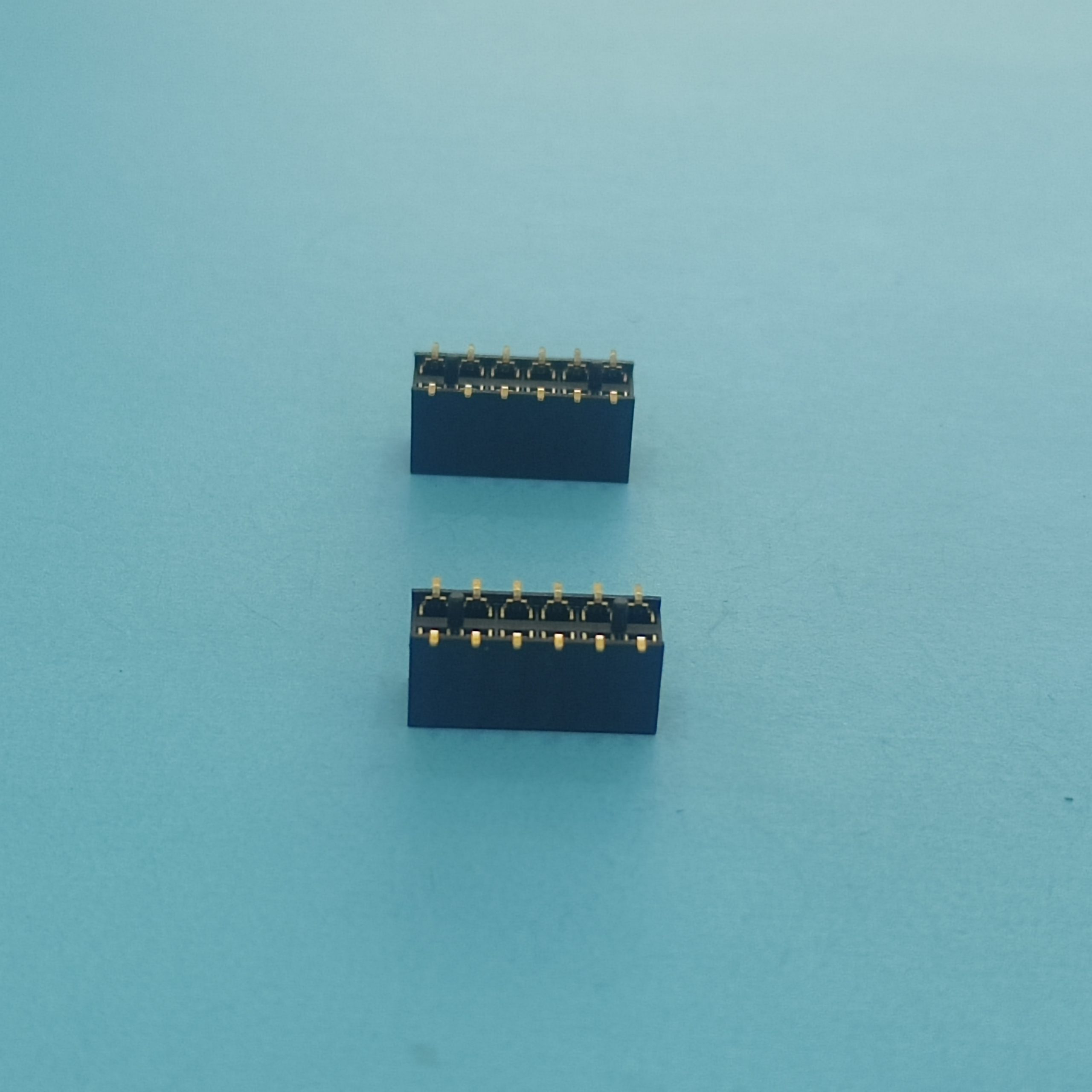

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов -

F201-SGP-D032-60-WB

F201-SGP-D032-60-WB -

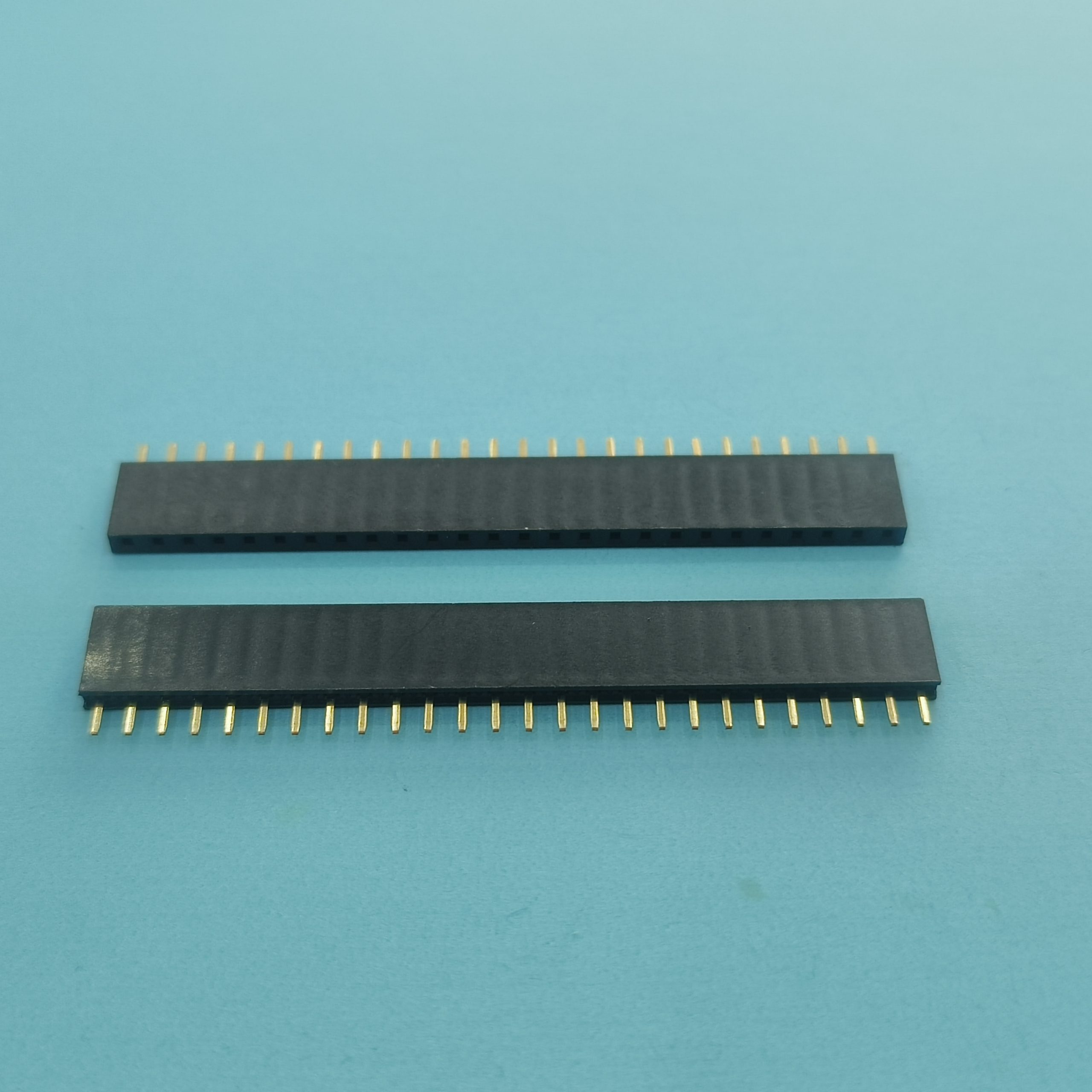

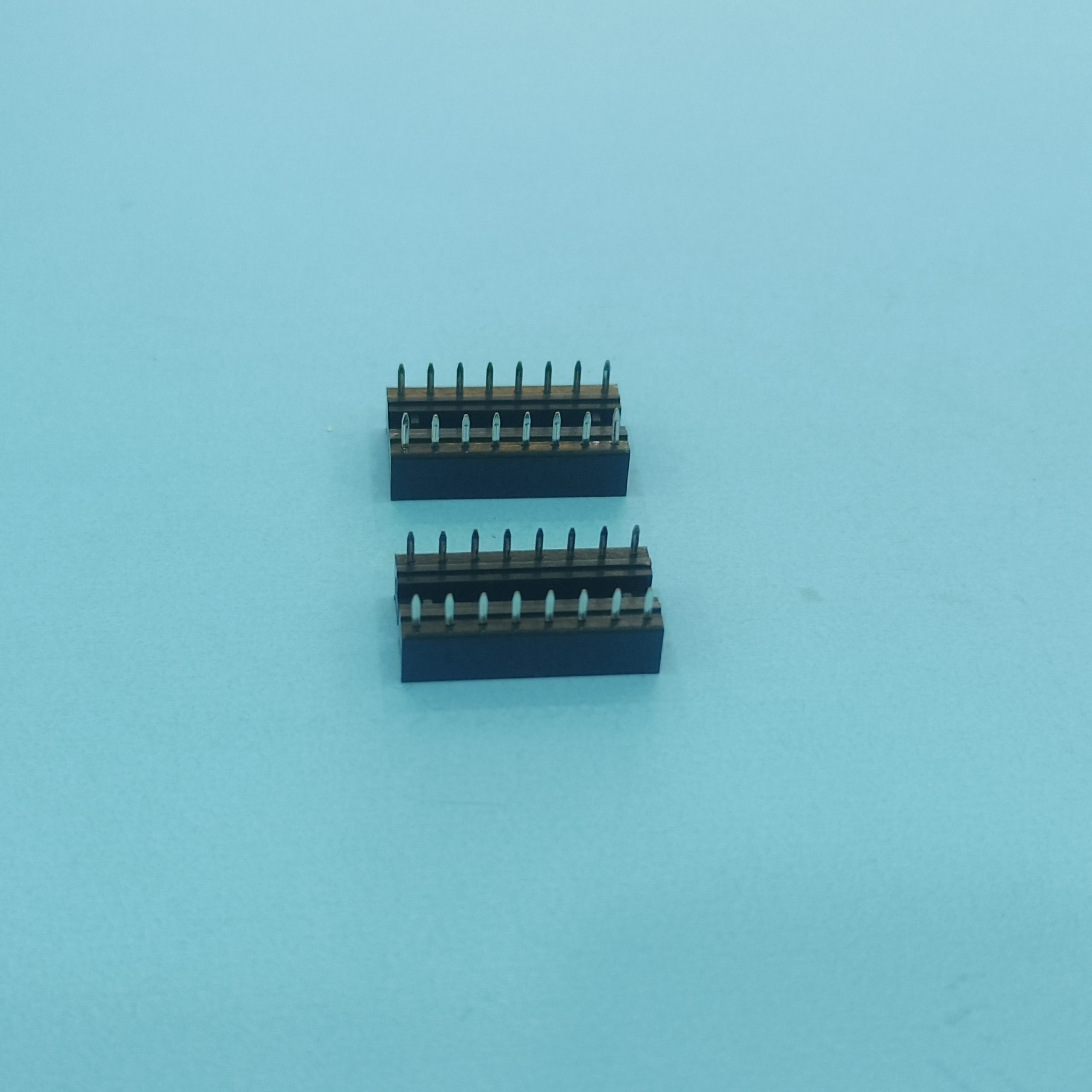

CIS254030XX-CF438 2,54 мм разъем для микросхем PBT + 30 % стекловолокна, черный XXPIN, оловянное покрытие, узкий корпус 7,62 мм

CIS254030XX-CF438 2,54 мм разъем для микросхем PBT + 30 % стекловолокна, черный XXPIN, оловянное покрытие, узкий корпус 7,62 мм -

P501A-R1APC-017-017-13

P501A-R1APC-017-017-13 -

F202-MGN-D066-12-PRC

F202-MGN-D066-12-PRC -

P703-M6GN-020-03-AT

P703-M6GN-020-03-AT -

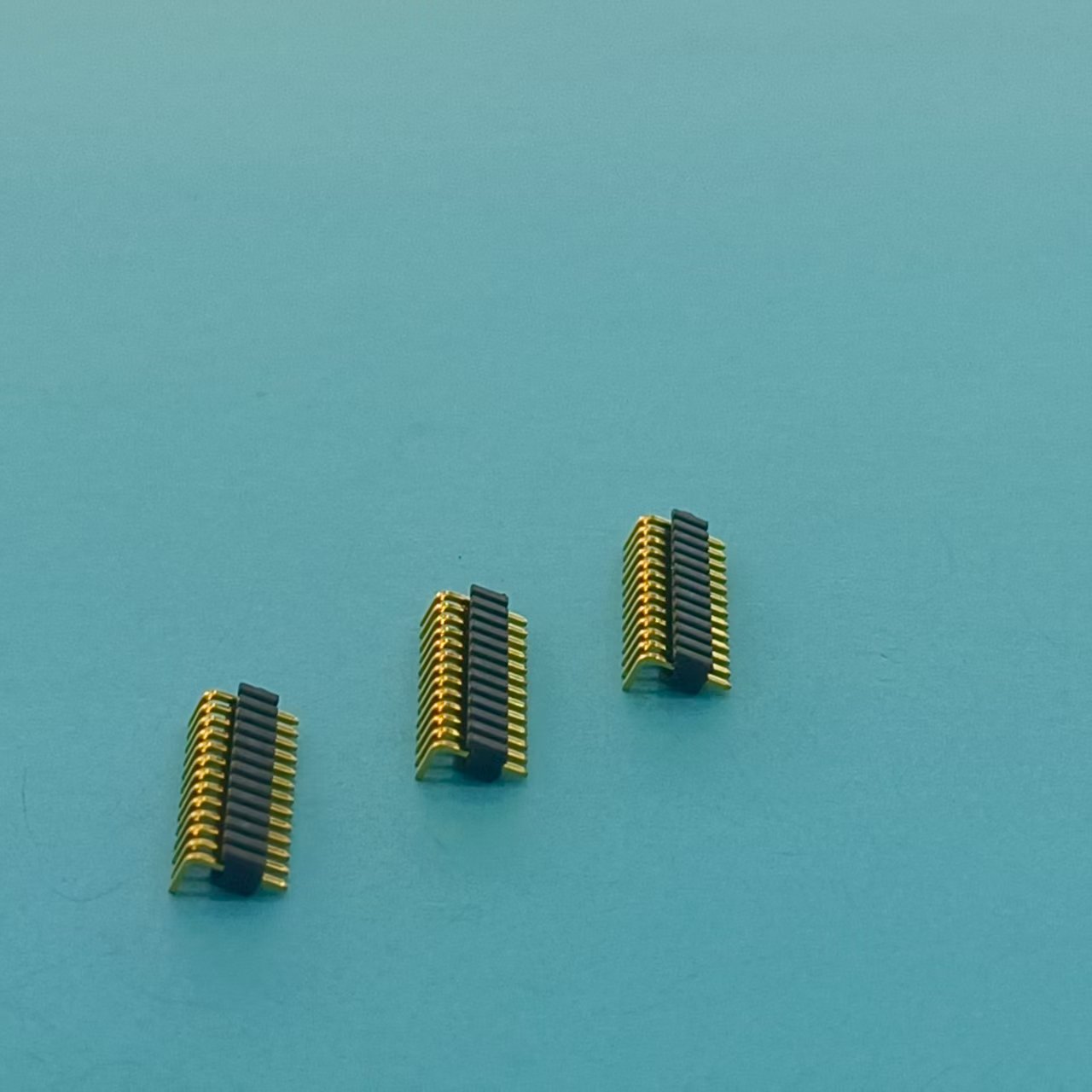

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T