Разъем байонетный гнездовой

Если честно, каждый раз когда слышу про ?байонетный гнездовой? в контексте промышленных соединений, вспоминаю как новички путают его с резьбовым – а ведь разница принципиальная. У нас на складе ООО Дунгуань Хуалиан Электроникс как-то пришла партия где клиент заказал байонетные разъемы для телекоммуникационных щитков, а монтажники начали их закручивать как резьбовые – сорвали фиксатор на первых же пяти штуках. Вот тогда и пришлось разбираться что к чему на практике, а не в теории.

Конструкционные особенности которые не увидишь в спецификациях

Основная загвоздка с байонетными гнездовыми разъемами – это не столько угол поворота (стандартные 90 градусов знают все), а то как ведет себя пружинный контакт при длительной вибрации. В прошлом году для железнодорожной автоматики делали кастомный заказ – пришлось увеличивать толщину контактной группы на 0.3мм, хотя по документации все и так сходилось.

Материал изолятора тоже играет неожиданную роль. Китайские аналоги часто используют поликарбонат вместо тефлона – при температуре от +65° начинает ?плыть? геометрия гнезда. Как-то проверяли партию для уличного оборудования – через месяц эксплуатации в жару разъемы начали самопроизвольно расстыковываться.

Самое неприятное – когда производитель экономит на направляющих штифтах. Вроде мелочь, но если они не каленые, при частом подключении-отключении разъем начинает ?гулять? с люфтом до 1.5мм. Для RF-соединений это катастрофа – импеданс скачет так что аппаратура просто перестает видеть сигнал.

Полевые испытания и типовые отказы

Запомнился случай с морским навигационным оборудованием – заказчик жаловался на окисление контактов через 2 месяца. Разобрались – проблема была не в самом разъеме, а в том что монтажники не докручивали его до щелчка. Образовывался микрозазор куда проникала соленая вода.

Для военных применений вообще отдельная история. Там требуется не просто байонетное соединение, а с дополнительной фиксацией. Пришлось разрабатывать вариант с поворотной муфтой и стопорным шплинтом – обычные даже с качественными пружинами расстыковывались от вибрации при транспортировке.

Тепловые циклы – еще один убийца дешевых байонетных разъемов. В авиационной электронике наблюдал как после 200 циклов ?-55°...+85°? контактная группа просаживается на 0.8мм. Причем визуально разъем выглядит целым – только при замерах понимаешь что уже не соответствует допускам.

Нюансы кастомизации под реальные задачи

Когда к нам в ООО Дунгуань Хуалиан Электроникс обращаются за индивидуальными решениями, первое что спрашиваем – условия эксплуатации. Для стационарной аппаратуры можно обойтись стандартными решениями с сайта https://www.hualian-electronic.ru, но для мобильных систем уже нужны доработки.

Например для медицинских томографов пришлось делать разъемы с магнитной экранировкой – обычные байонетные создавали помехи на частоте 128 МГц. Причем экранировать нужно было не только корпус но и каждый контакт отдельно – добавили ферритовые кольца в изолятор.

В шахтной автоматике столкнулись с проблемой пылезащиты. Стандартные IP67 не спасали от угольной пыли – частицы менее 5 микрон все равно проникали. Пришлось разрабатывать двойное уплотнение с лабиринтным затвором – теперь такие решения есть в нашей линейке для экстремальных условий.

Совместимость и монтажные ошибки

Часто вижу как проектировщики пытаются использовать байонетные гнездовые разъемы в местах где нужны другие типы соединений. Недавно был проект где их поставили для частого подключения-отключения (раз в час) – через 3 месяца механизм фиксации разболтался. Для таких случаев лучше подходят разъемы с резьбовой муфтой.

Еще одна грубая ошибка – не учитывать радиус изгиба кабеля. Байонетное соединение создает точку напряжения в 15-20мм от корпуса. Если кабель сразу резко изгибается – через пару месяцев ломаются жилы. Решение простое – добавлять угловые адаптеры или ограничители изгиба.

При пайке многие забывают про тепловой барьер – жало паяльника перегревает изолятор. У нас был возврат партии где при монтаже расплавились направляющие втулки. Теперь в технической документации специально указываем максимальное время пайки – не более 3 секунд при 350°C.

Перспективы и ограничения технологии

Современные байонетные разъемы постепенно переходят на керамические изоляторы – это решает проблему температурного расширения. Но есть нюанс – керамика хрупкая при ударном воздействии. Для вибронагруженных систем пока ищем компромиссные варианты.

Скорость передачи данных – еще одно ограничение. Выше 10 Гбит/с начинаются проблемы с согласованием импеданса. В новых разработках экспериментируем с треугольным расположением контактов вместо кругового – пока результаты обнадеживающие но серийного производства еще нет.

Интересное направление – гибридные решения где в одном корпусе сочетаются силовые и сигнальные контакты. Но здесь сложность в разной скорости износа – силовые контакты выдерживают 5000 циклов а сигнальные уже деградируют после 3000. Приходится делать разную контактную группу что усложняет производство.

Практические рекомендации по выбору

При заказе всегда смотрю на три вещи: материал контактов (фосфористая бронза минимум), тип покрытия (золото 0.8мкм хотя бы на сигнальных контактах) и жесткость направляющих. Если хоть один параметр не устраивает – лучше поискать другого поставщика.

Для высокочастотных применений обязательно требовать протоколы импедансных измерений. Как-то взяли партию ?аналогичных? разъемов у другого производителя – в спецификациях все идеально но на практике КСВ был 1.8 вместо допустимых 1.3.

Срок службы – отдельная тема. Производители пишут 10000 циклов но это в идеальных условиях. В реальности с пылью перепадами температур и вибрацией этот показатель падает до . Поэтому всегда закладываю запас хотя бы 30% по количеству циклов подключения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

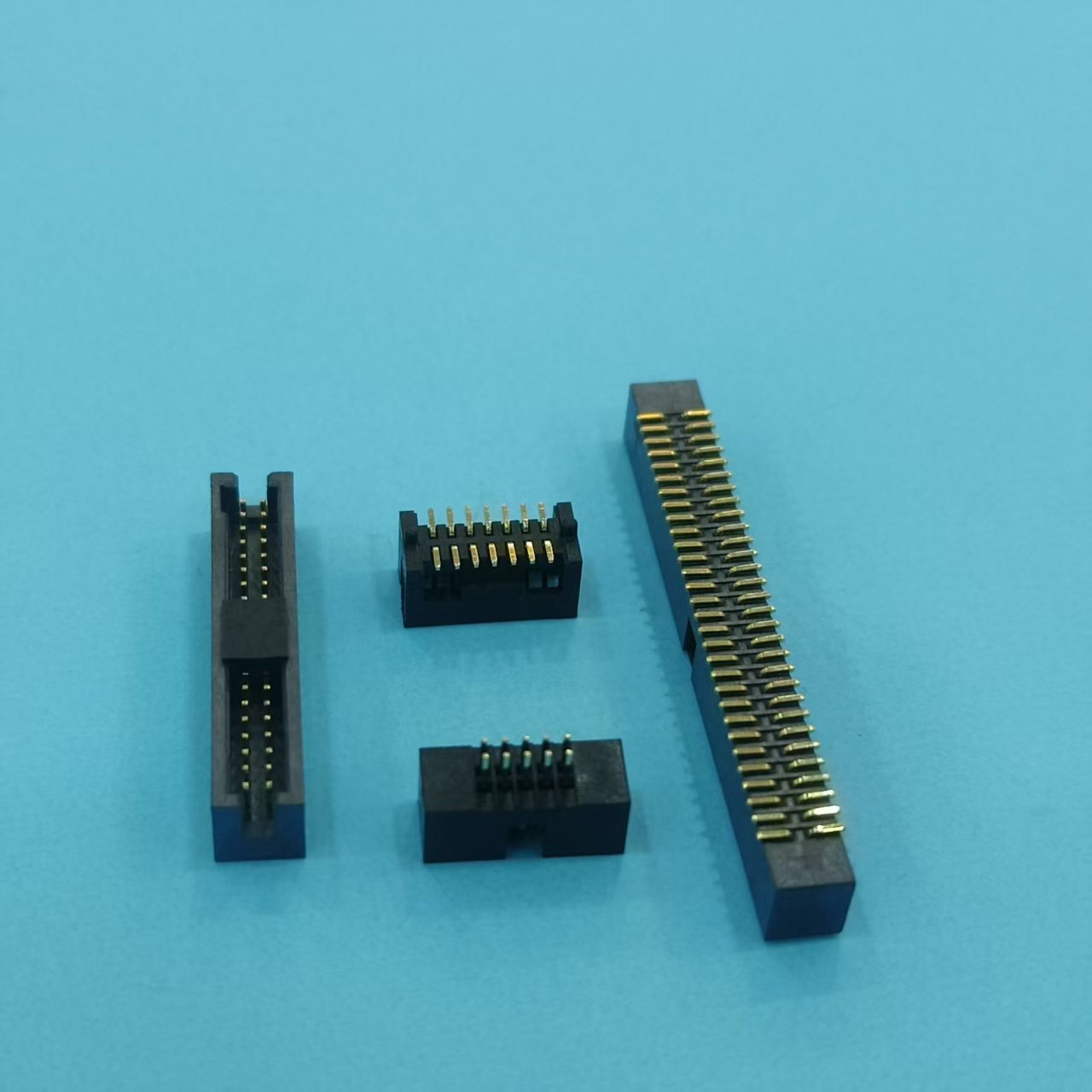

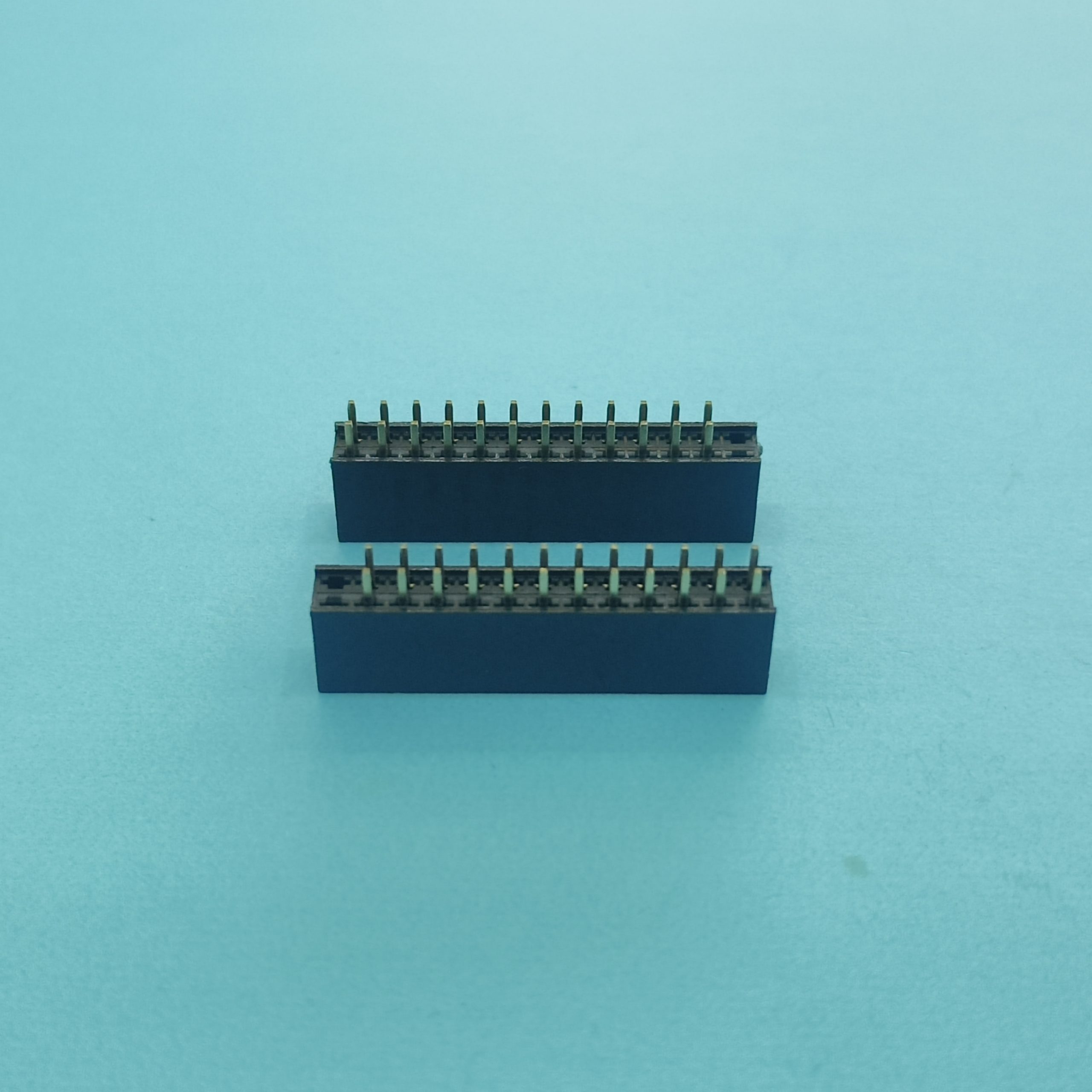

P604-RBGN-035-026-24

P604-RBGN-035-026-24 -

F703-MGC-D029-06-BT-RM

F703-MGC-D029-06-BT-RM -

P602-M2GN-046-12-P

P602-M2GN-046-12-P -

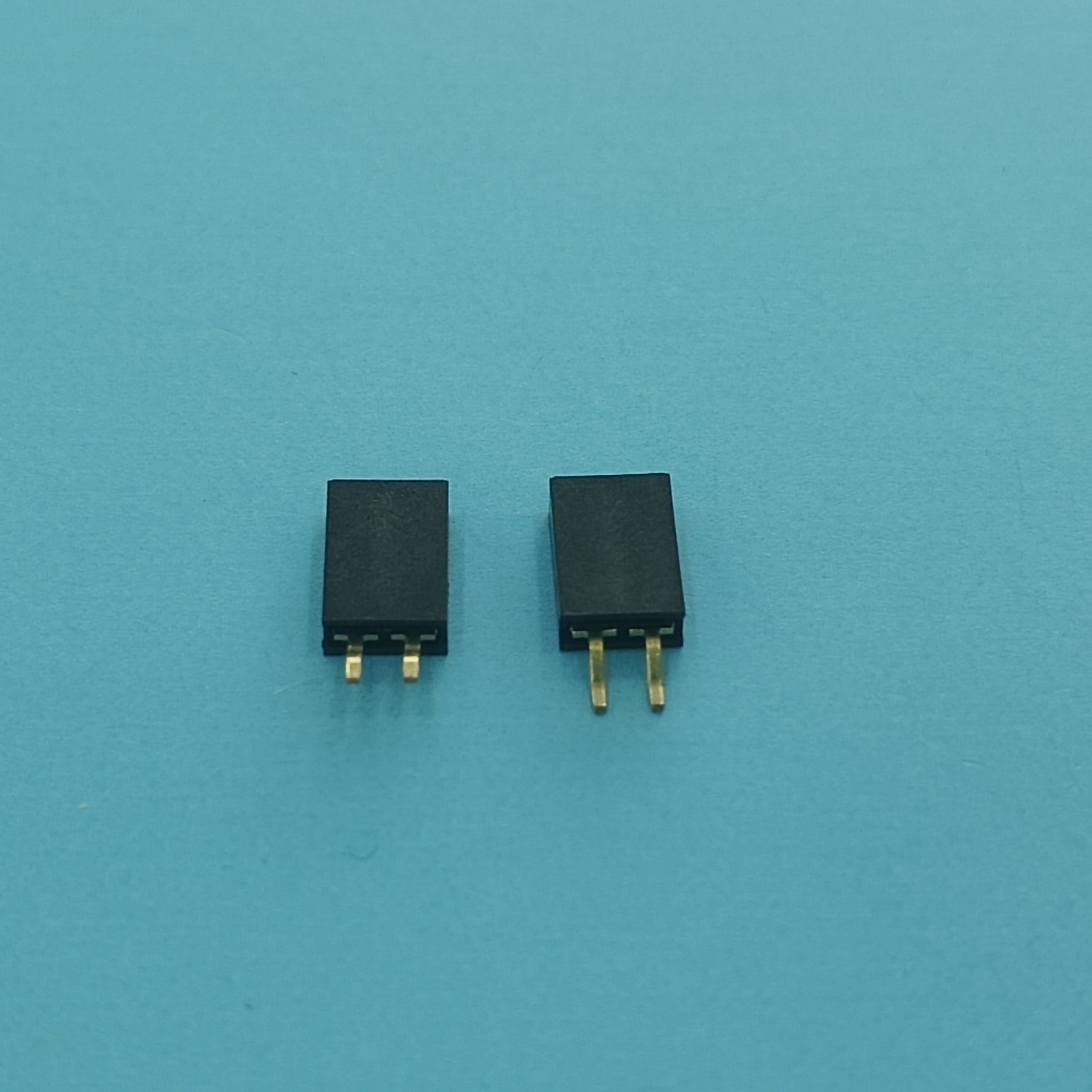

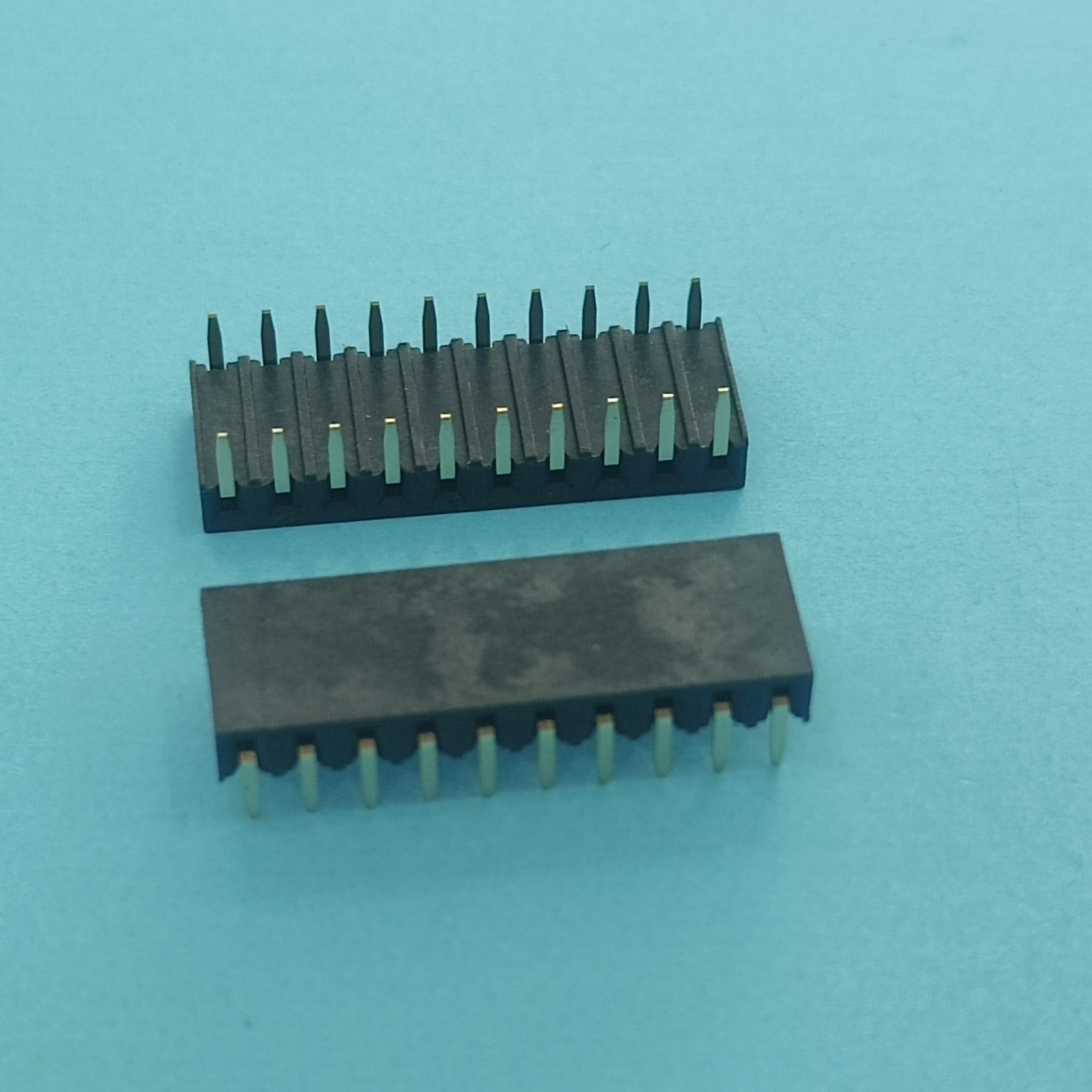

F101-KGN-D036-02

F101-KGN-D036-02 -

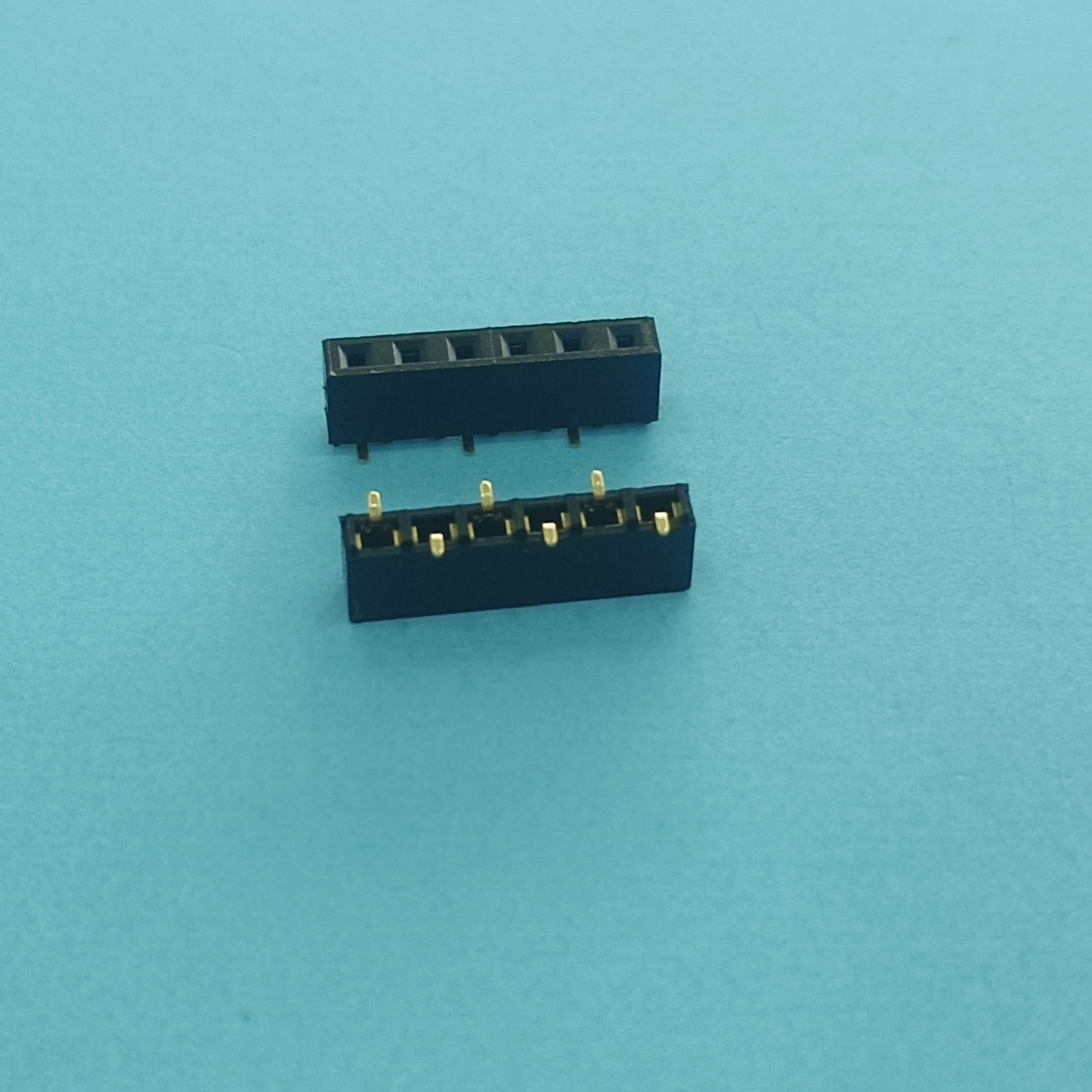

B419-SGN-D030-XX-S – Разъем корпусной 2.0мм, с защёлкой, 2×XX контактов, материал NY-6T

B419-SGN-D030-XX-S – Разъем корпусной 2.0мм, с защёлкой, 2×XX контактов, материал NY-6T -

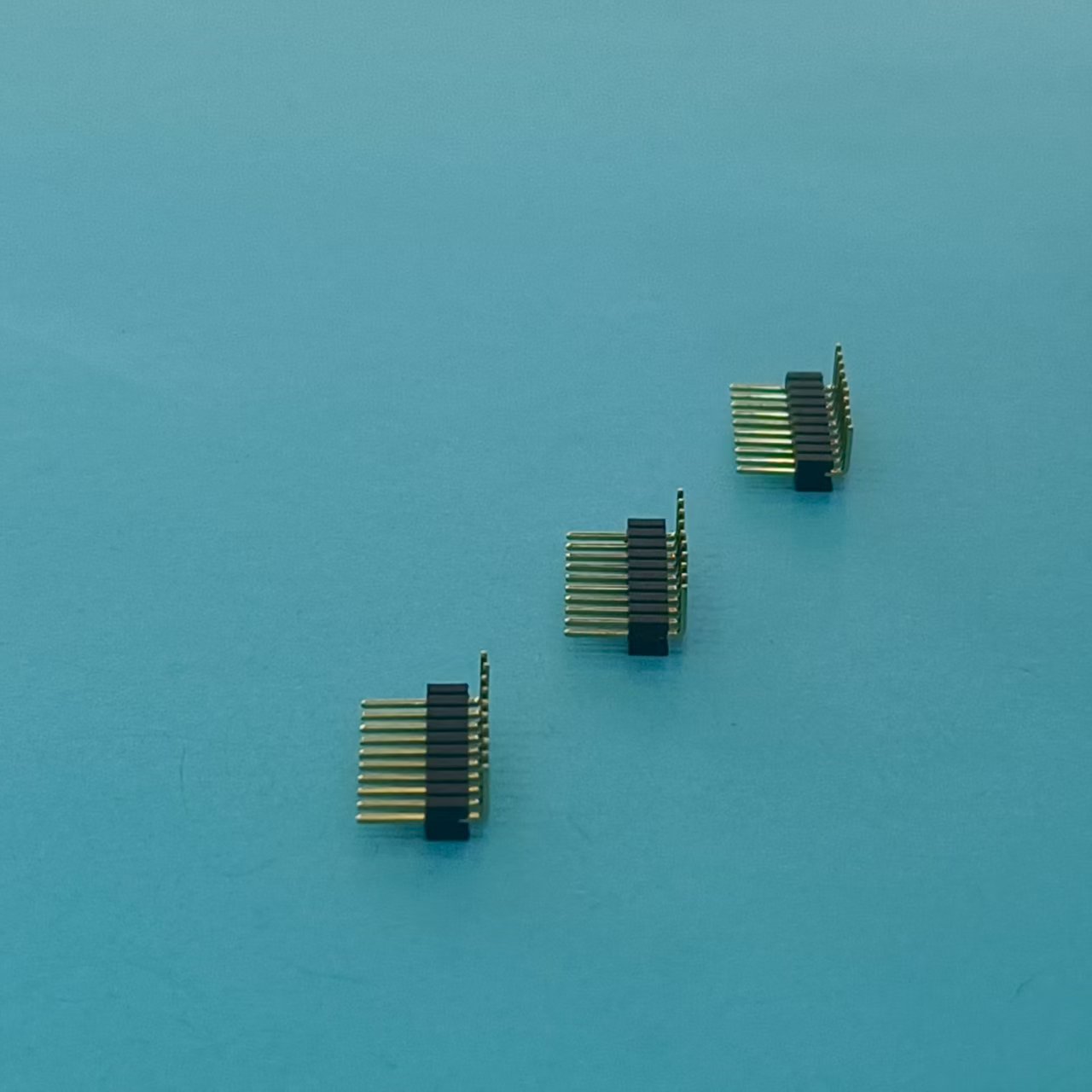

P501-R2GN-040-025-10

P501-R2GN-040-025-10 -

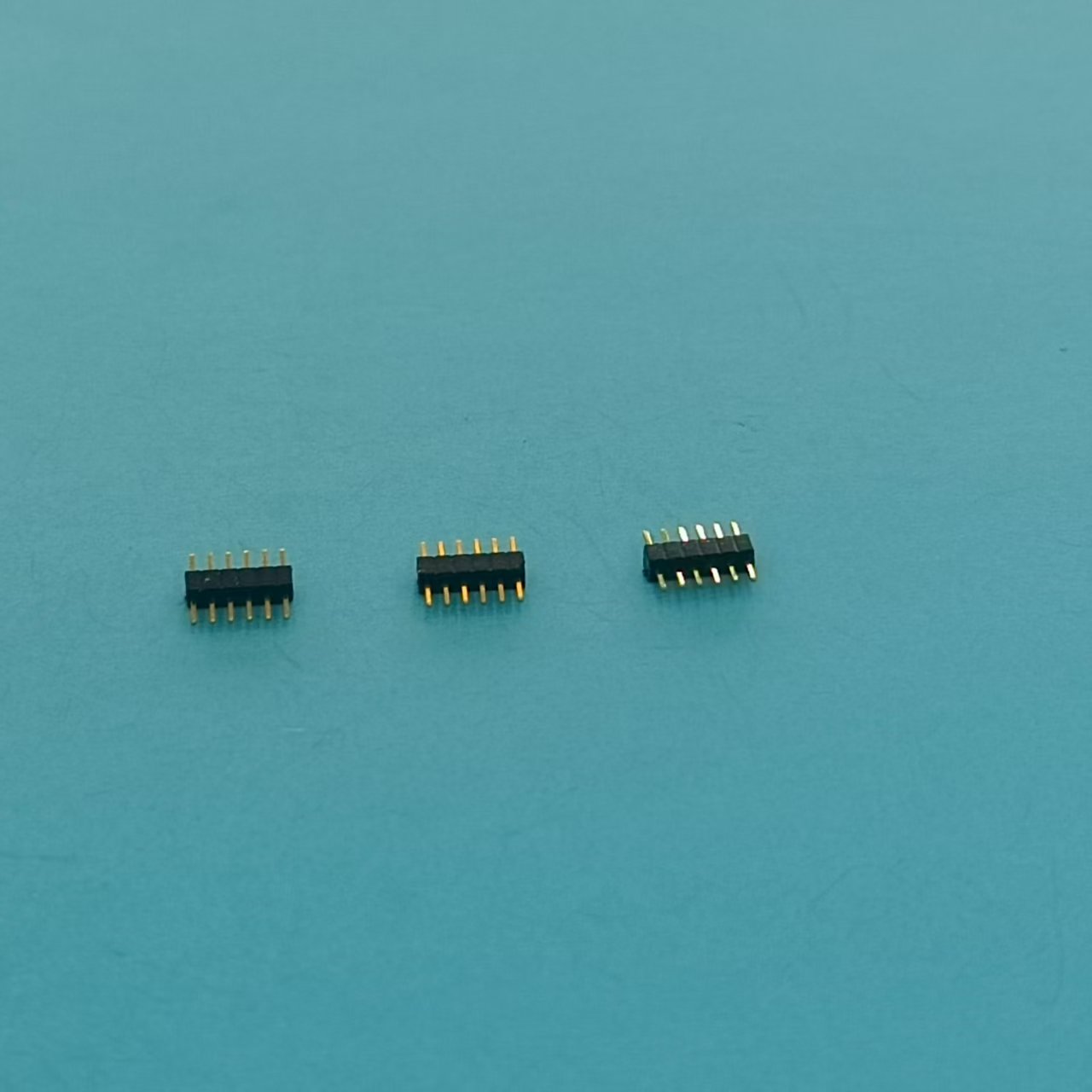

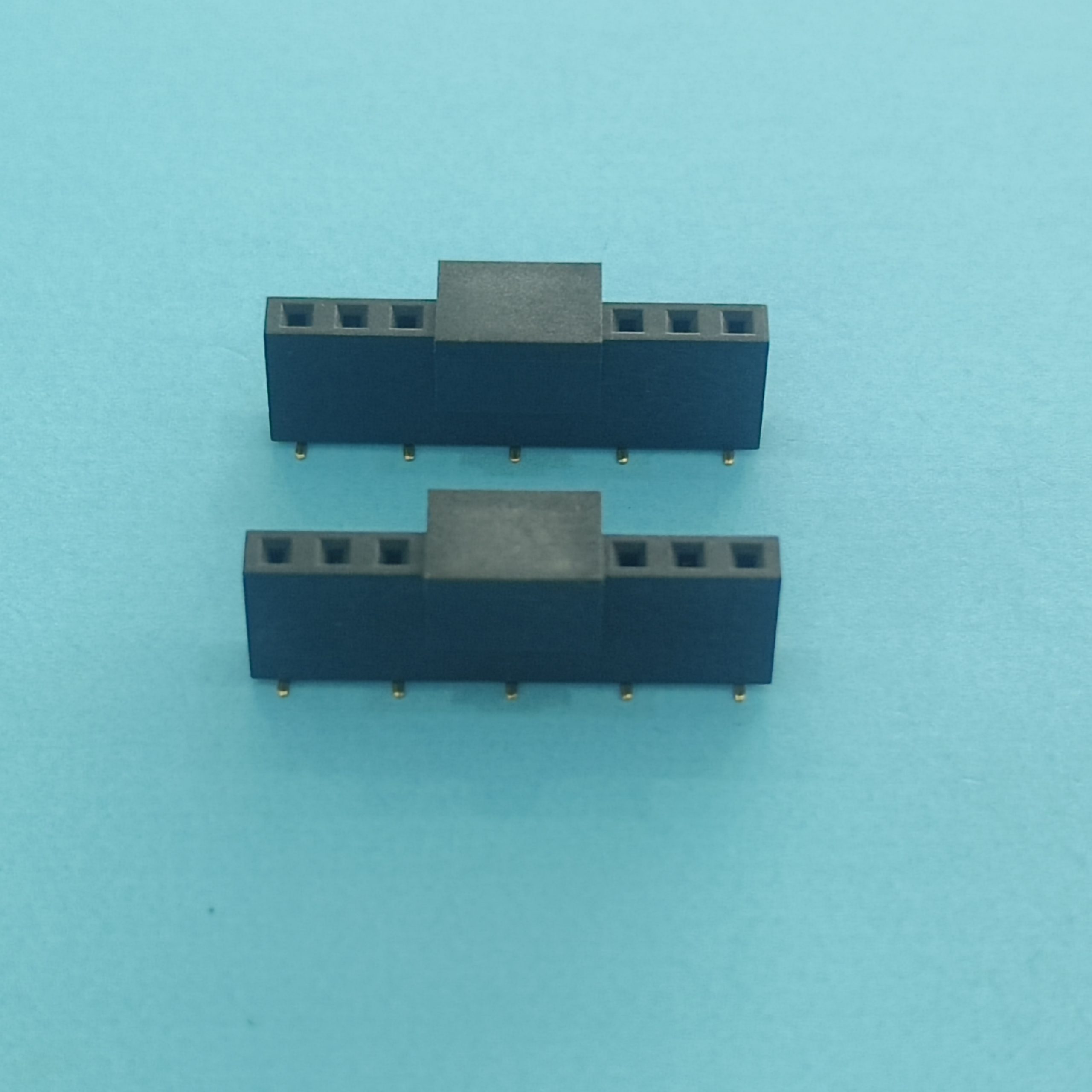

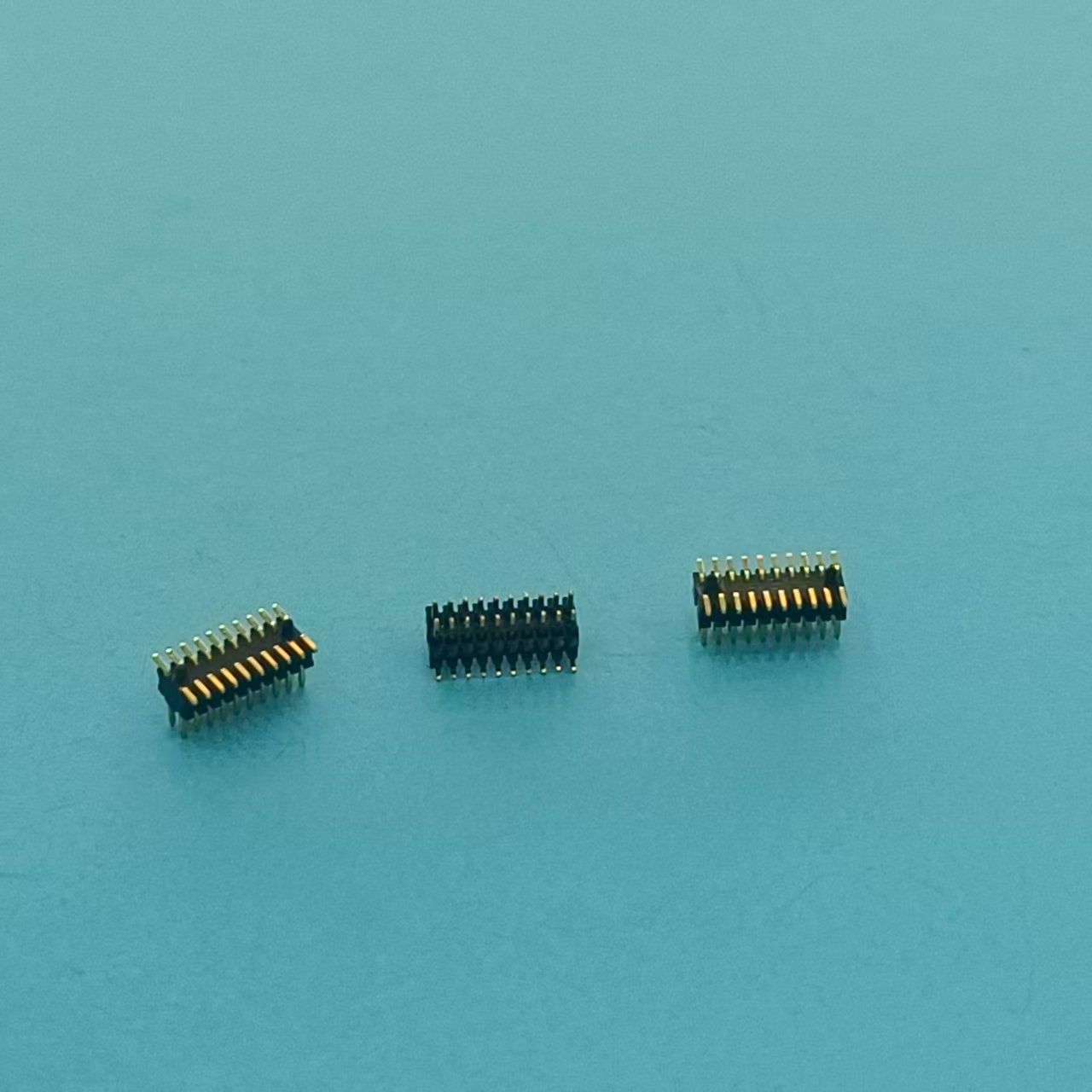

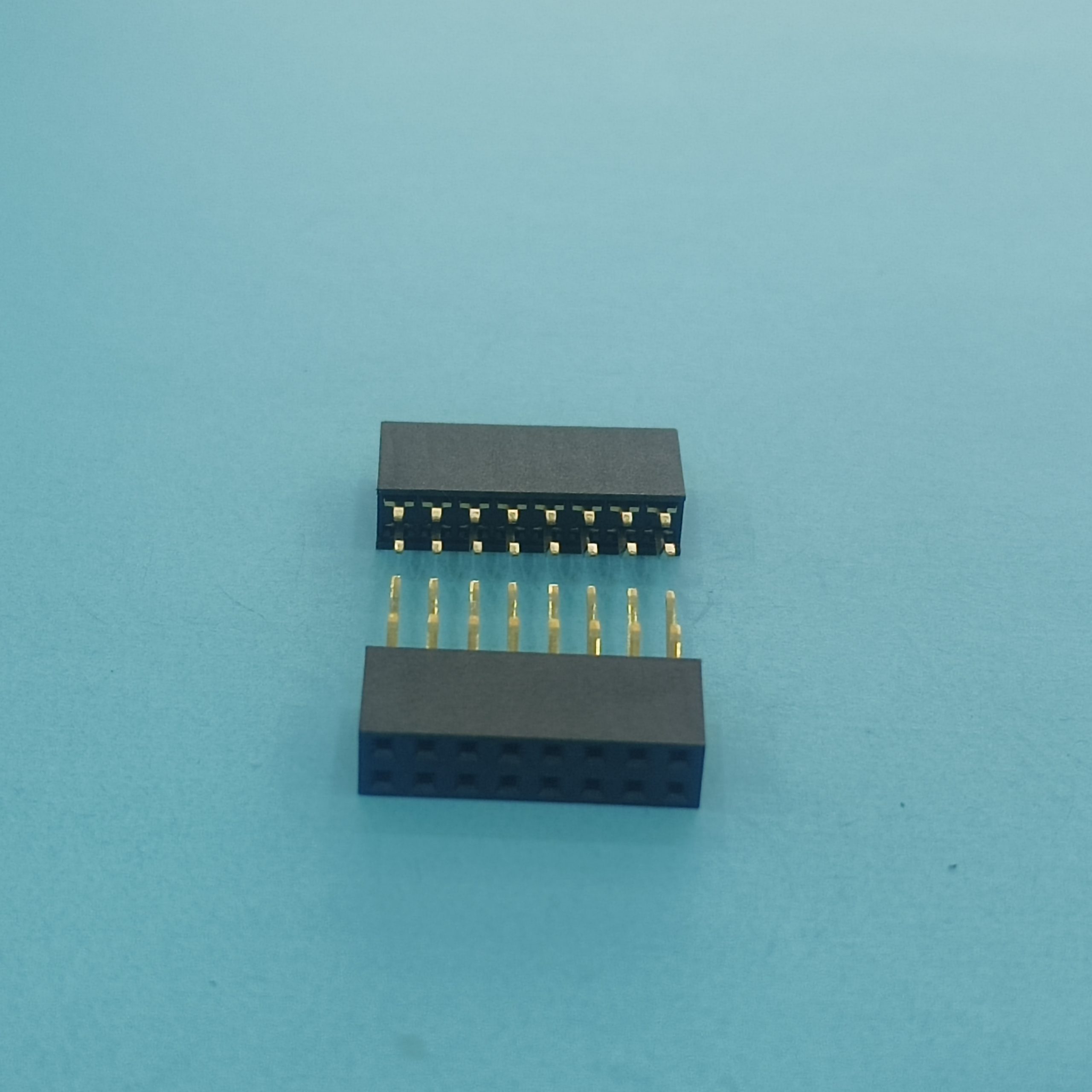

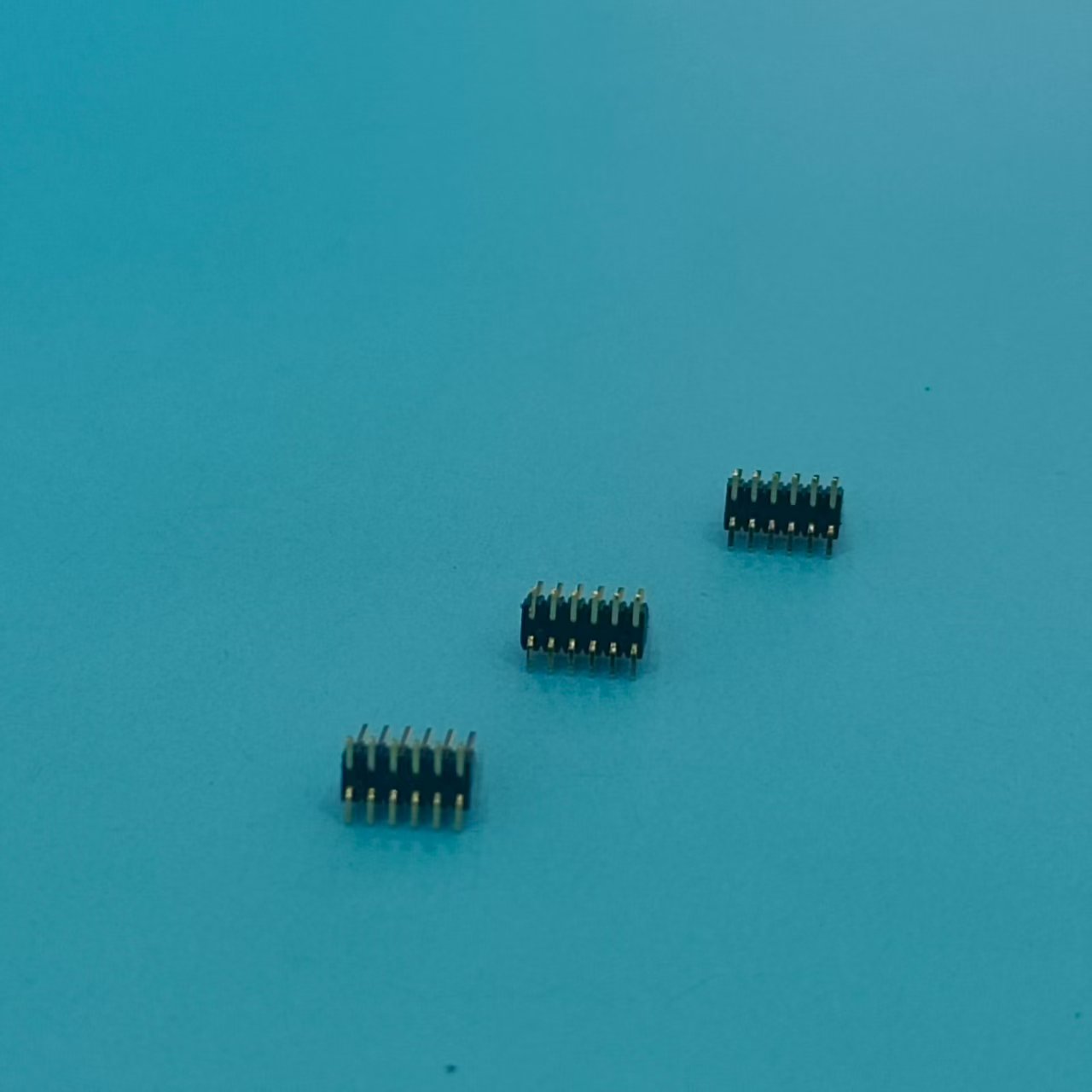

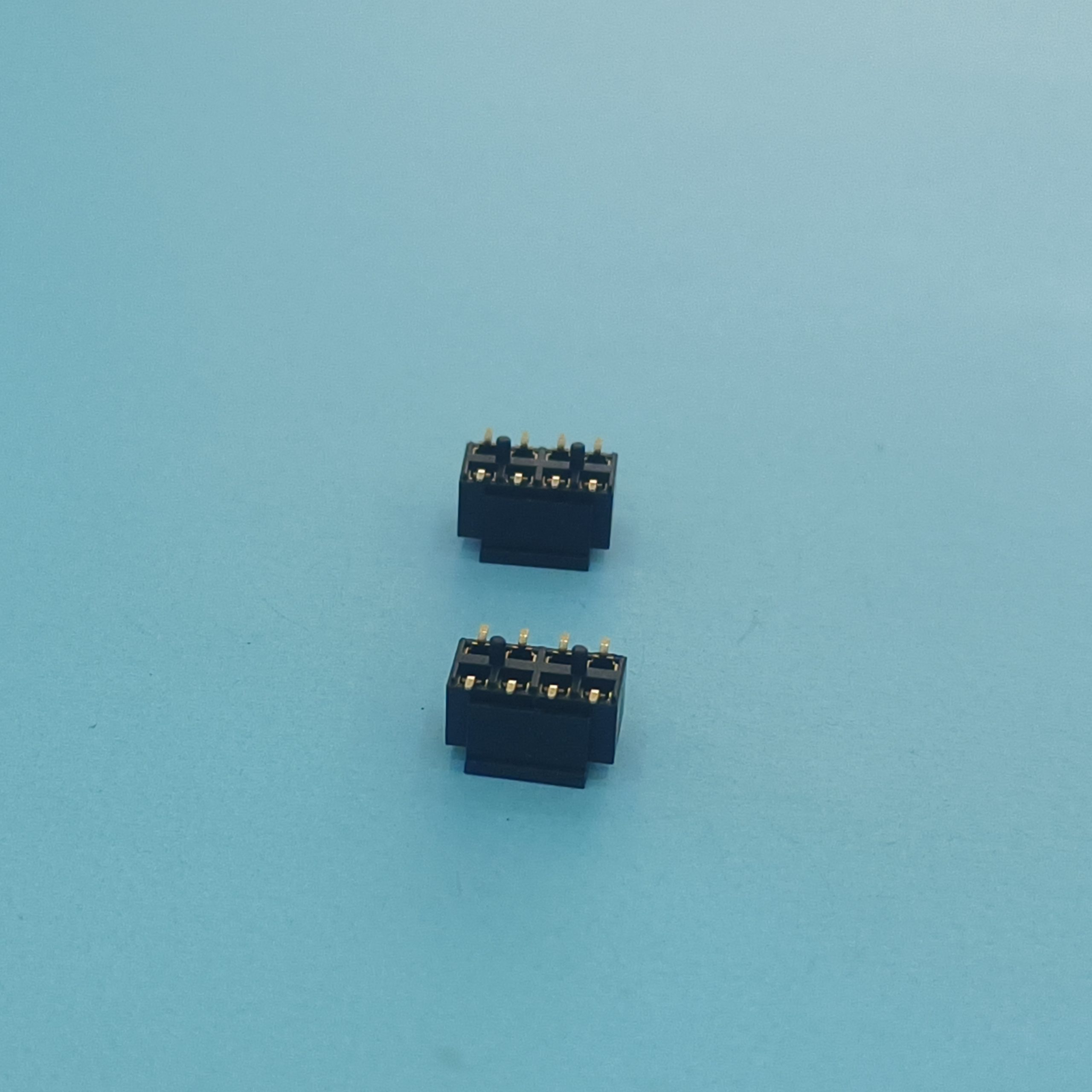

B613-SGN1-D028-10 1.27Box Header H5.4 W5.1 180° 2X5P NY-9T

B613-SGN1-D028-10 1.27Box Header H5.4 W5.1 180° 2X5P NY-9T -

F201-SGP-D030-22-KNV

F201-SGP-D030-22-KNV -

F294-MGN-D065-08-PRC

F294-MGN-D065-08-PRC -

P604-SGN-030-023-08

P604-SGN-030-023-08 -

F194-MGN-D041-06-BT

F194-MGN-D041-06-BT -

F108-RGN-D030-10

F108-RGN-D030-10