Разъем датчика

Вот что сразу надо понимать про разъем датчика – это не просто 'колодка с проводами'. Если взять наши последние 14 случаев замены датчиков температуры на ТЭЦ, в 9 виноваты были именно соединения. Причем 5 из них – банальное окисление контактов, которое монтажники пропустили из-за спешки.

Конструкционные особенности, которые все игнорируют

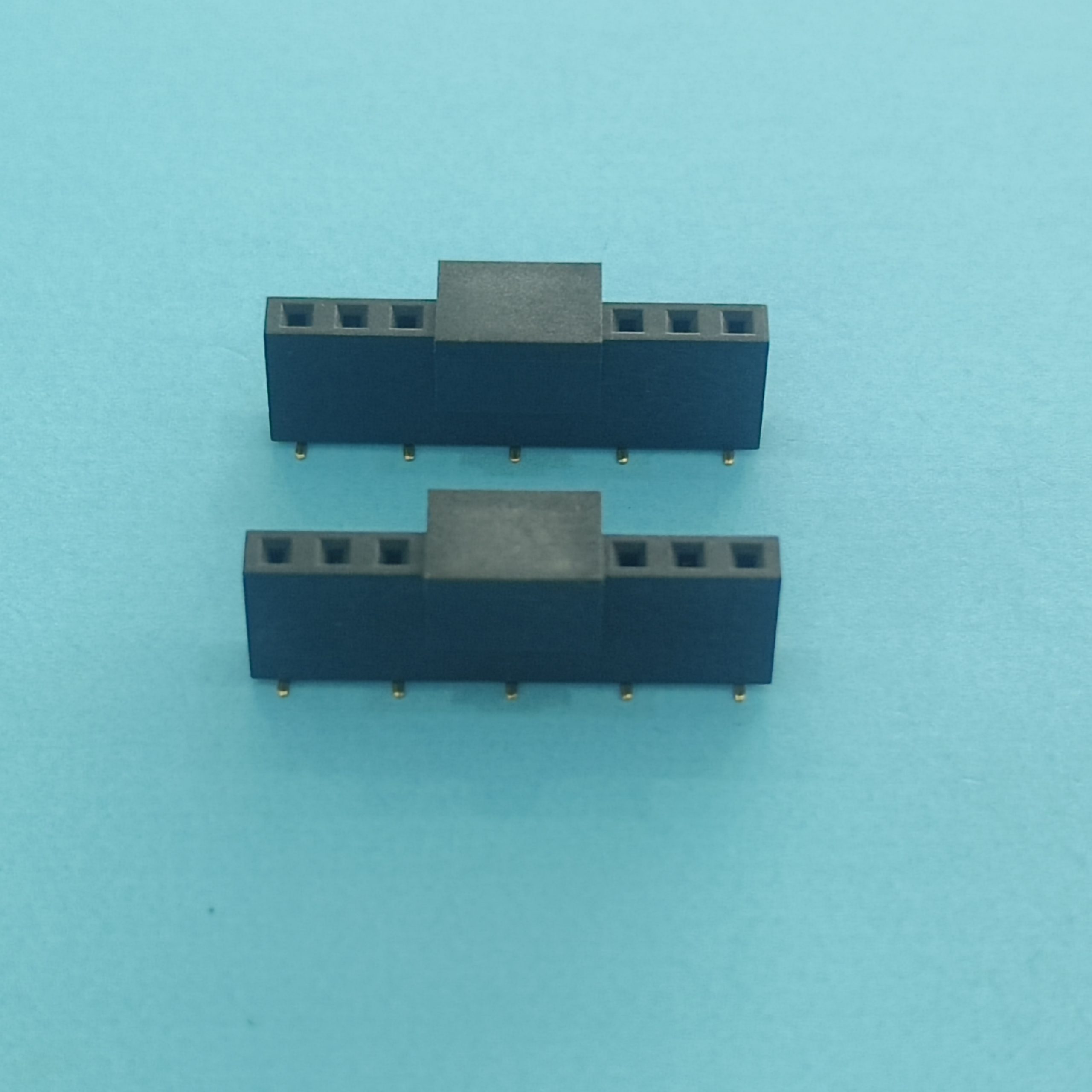

Сейчас многие берут разъемы по принципу 'лишь бы встал'. Специально для датчиков давления мы в прошлом месяце тестировали три типа корпусов – полиамид, PBT и термостойкий ПК. Разница в сохранении геометрии при 120°C оказалась критичной: полиамидный корпус деформировался уже через 200 часов, а ведь это штатный режим работы в котельных.

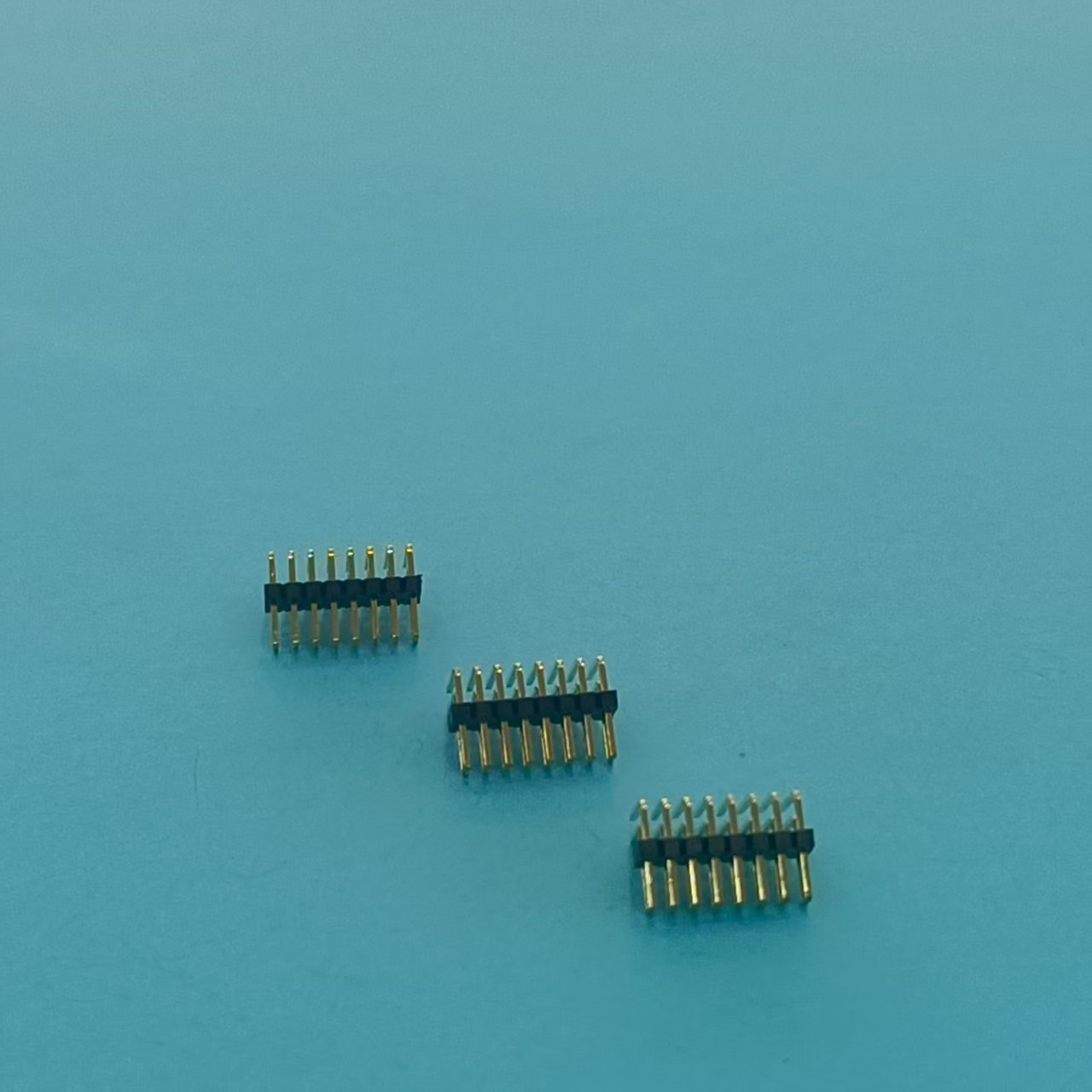

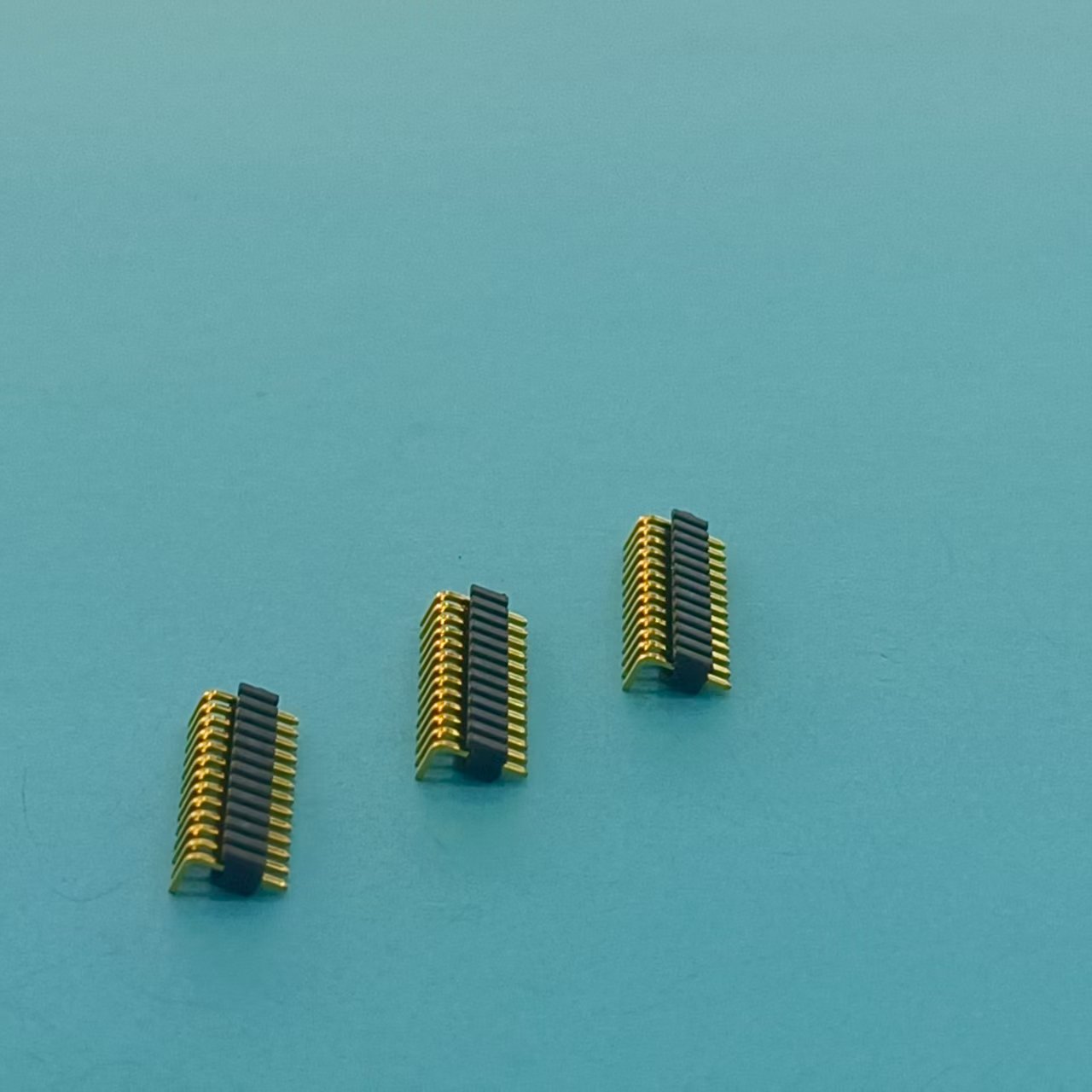

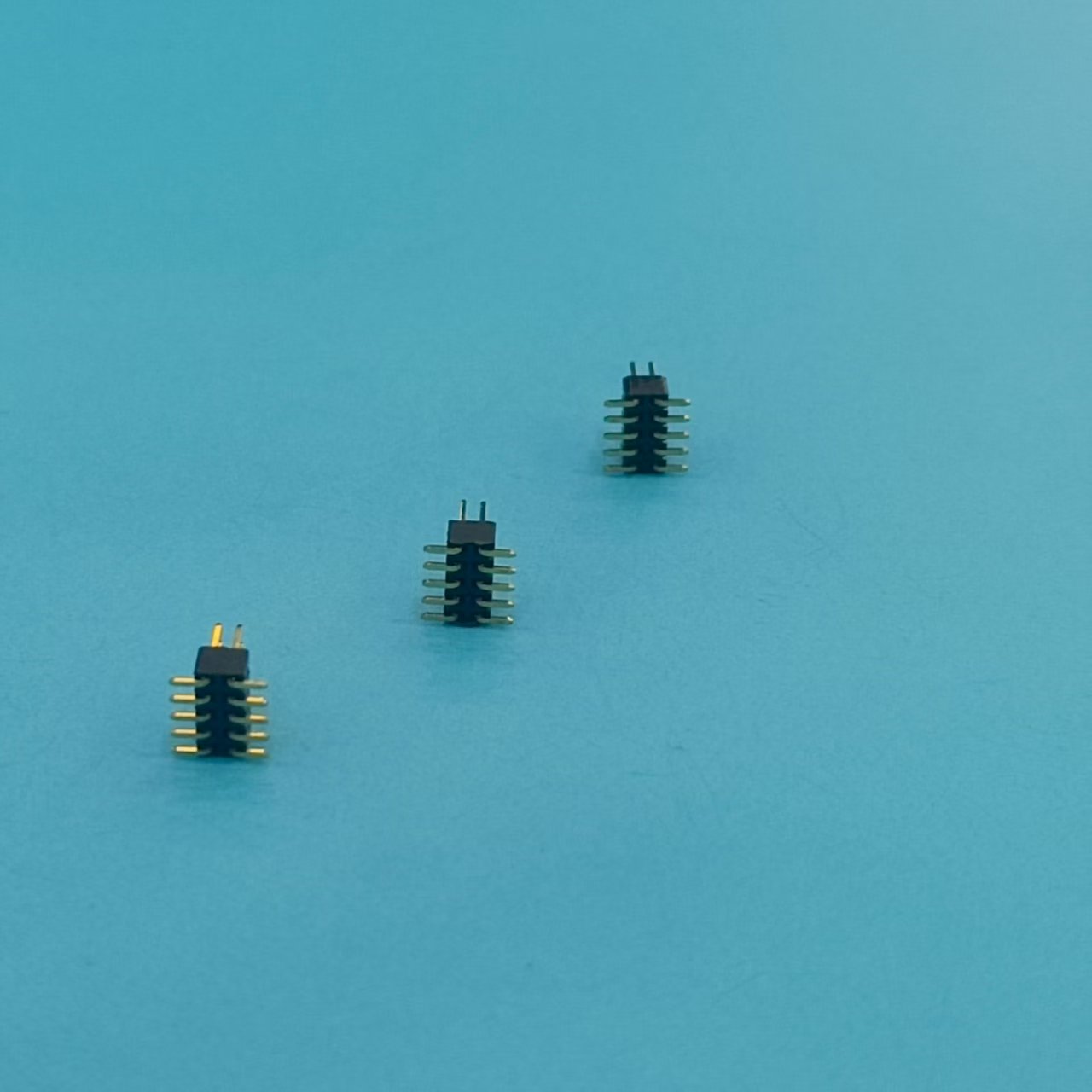

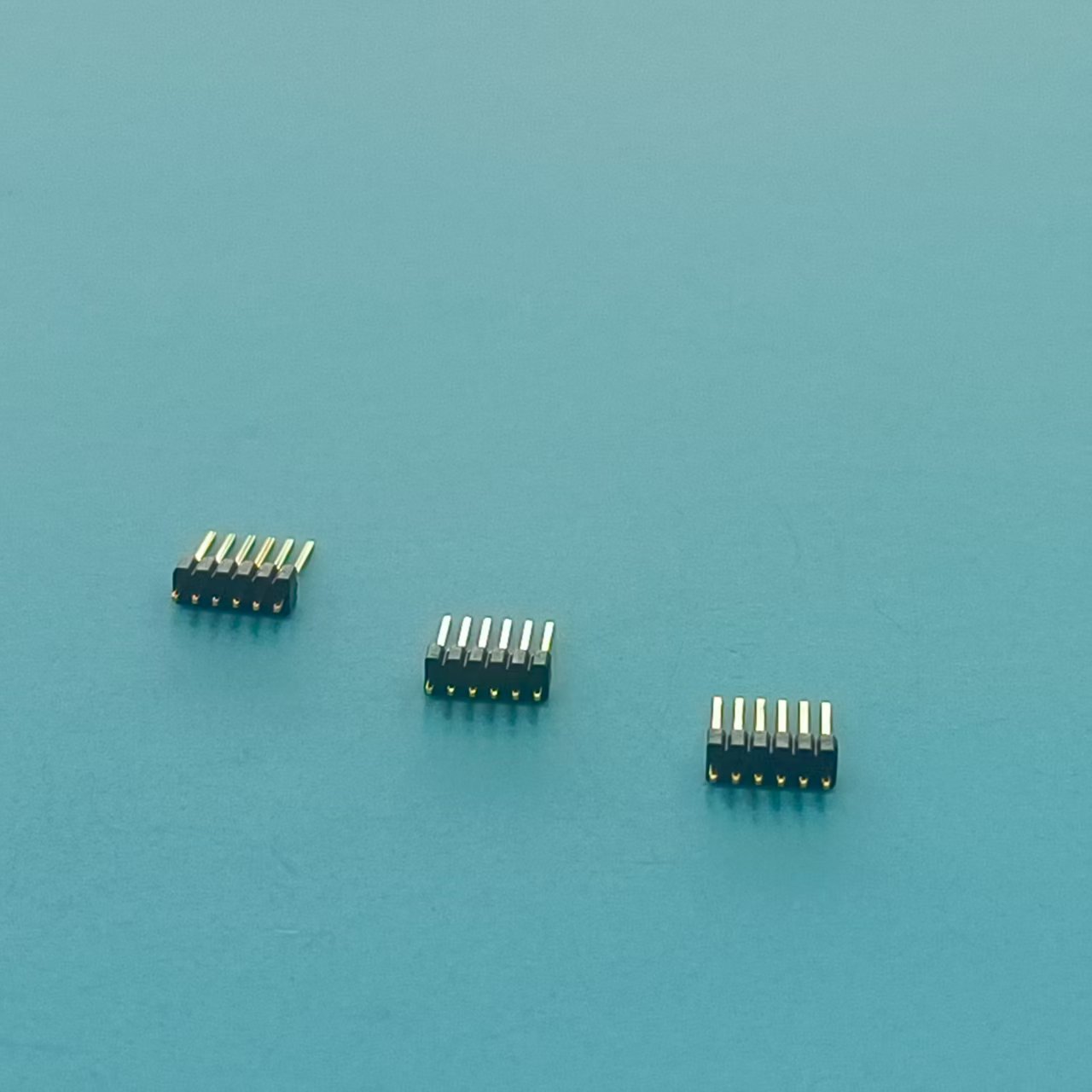

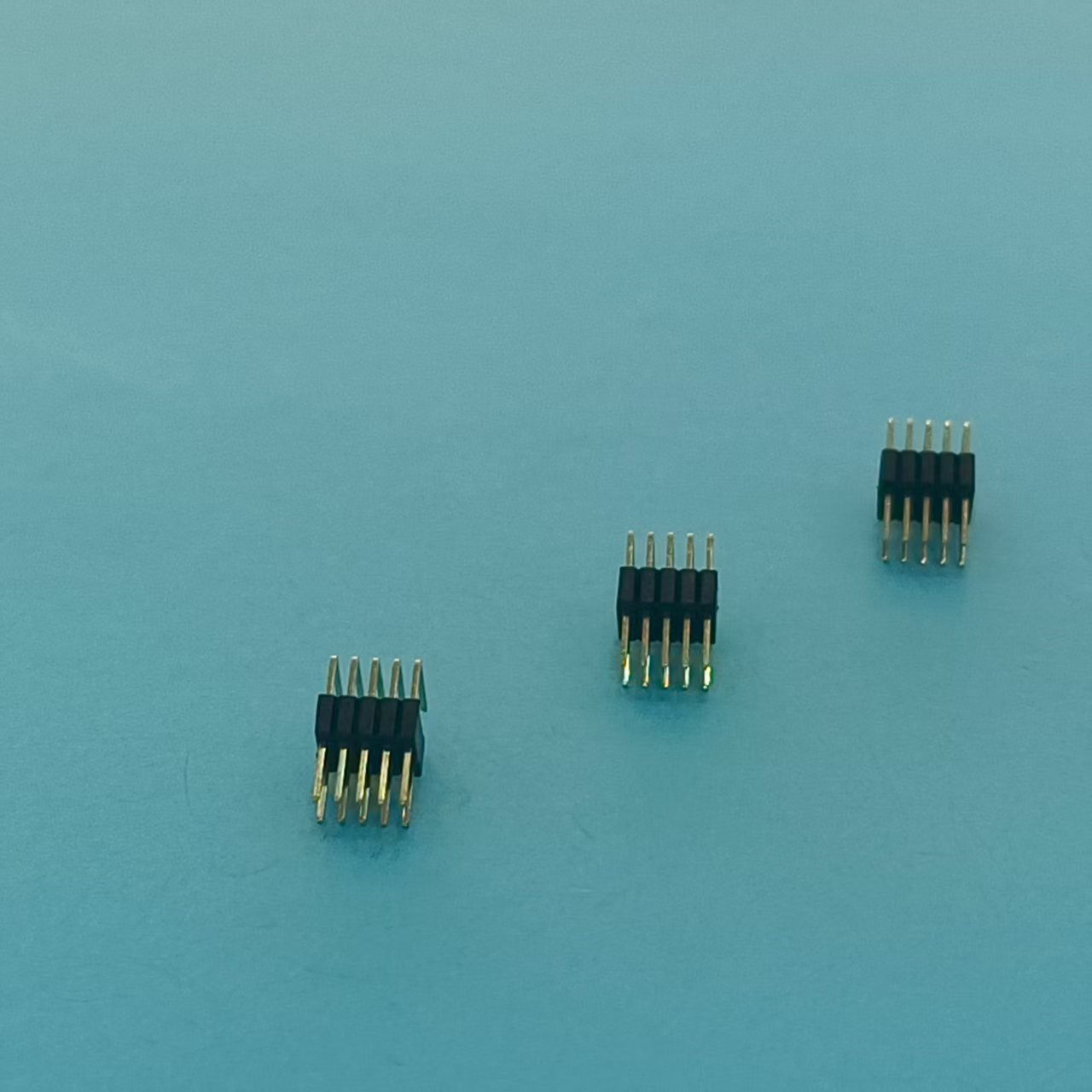

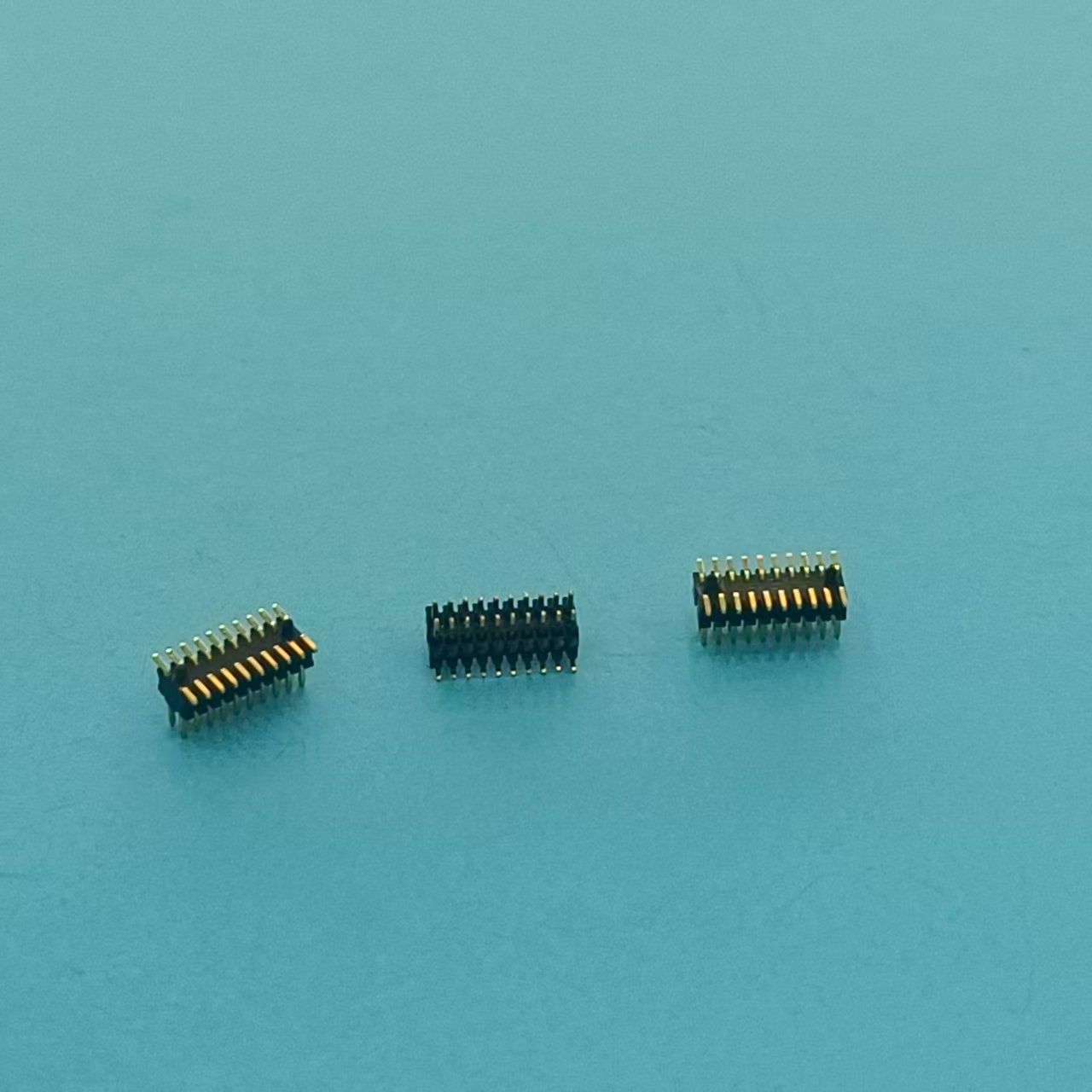

Кстати про контакты. Золотое напыление толщиной 0.2 мкм – это не маркетинг, как многие думают. Проверяли на вибростенде: контакты с напылением 0.08 мкм начали терять сопротивление уже после 300 циклов подключения. Для сервосистем с постоянной перекоммутацией это катастрофа.

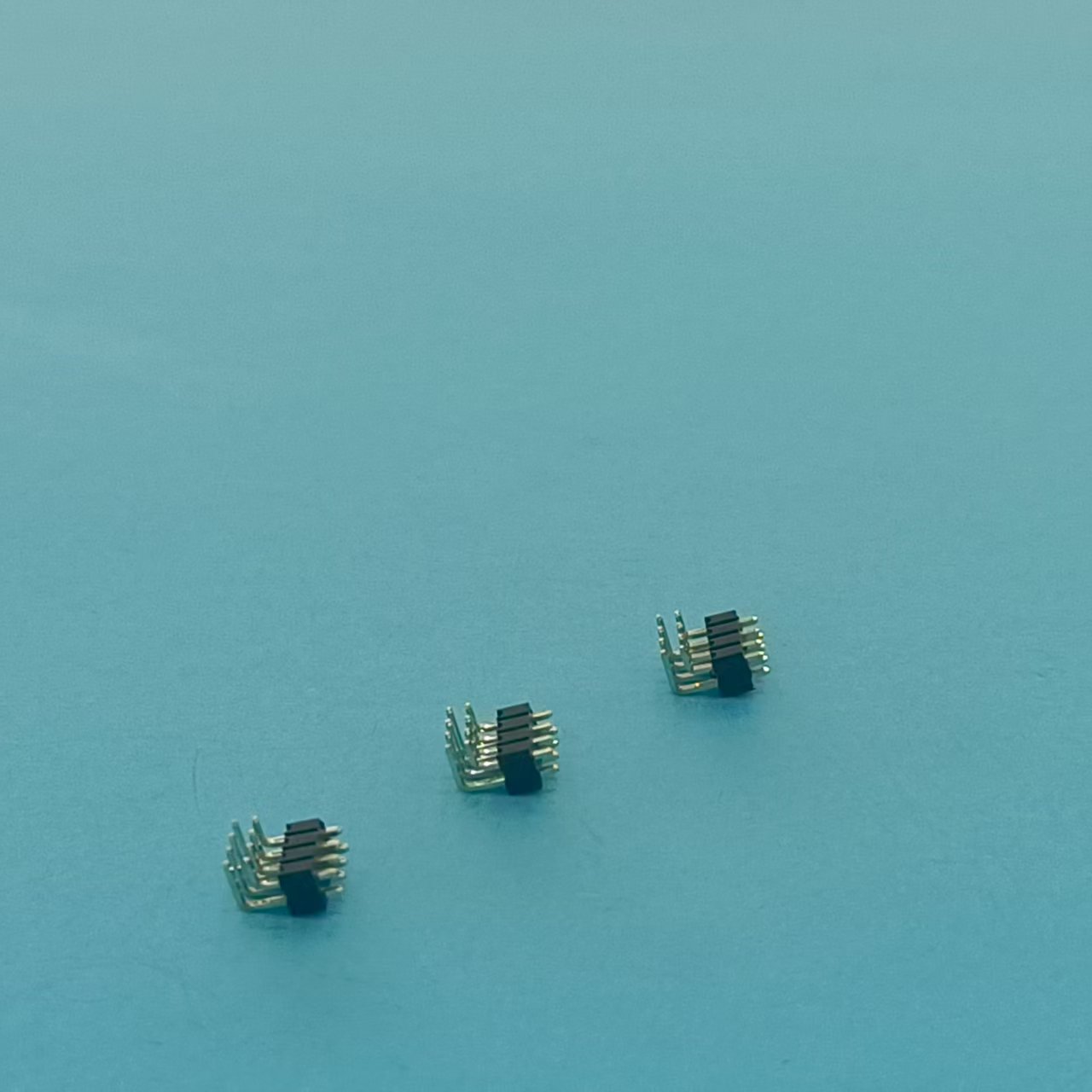

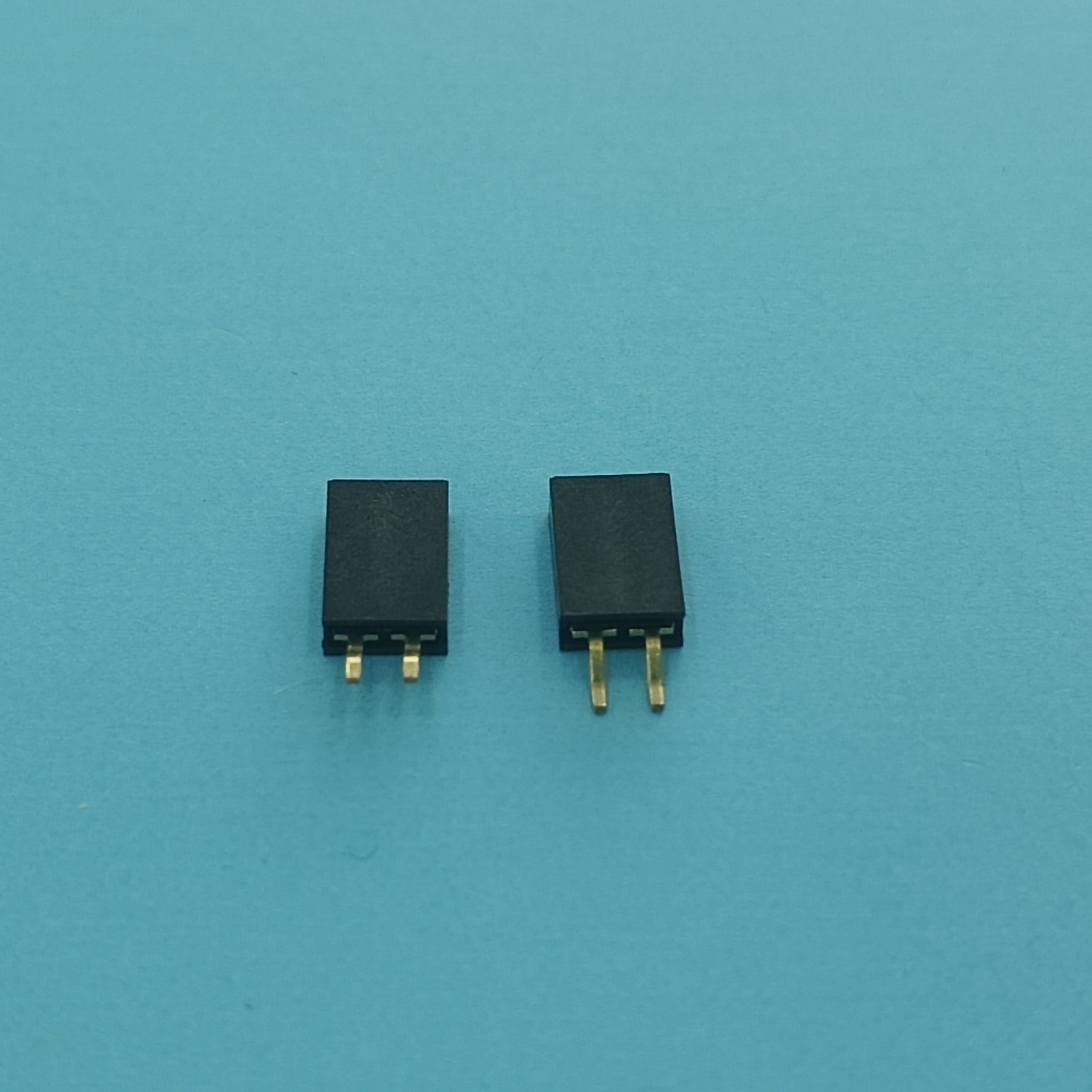

Особенно проблемными оказались миниатюрные варианты для энкодеров. Там где производитель экономит на направляющих гильзах, появляется люфт всего в 0.5 мм – а потом удивляются, почему датчик положения вала показывает погрешность в 3 градуса.

Подводные камни монтажа

Самая грубая ошибка – когда монтажники зажимают фиксатор разъема пассатижами 'для надежности'. Видел как на автомобильном конвейере из-за этого треснул корпус разъема датчика ABS. Микротрещина проявила себя только через два месяца, когда внутрь попала эмульсия.

Обжимные контакты – отдельная история. Если использовать непрофильный инструмент, медная жила деформируется не по технологии. Потом при вибрации такой контакт постепенно выходит из гнезда. Проверяли на стенде – за 200 часов работы станка разъем с неправильным обжимом терял до 40% контактной площади.

Поляризация – кажется очевидной вещью, но именно здесь чаще всего ошибаются. Для датчиков Холла с трехпроводной схемой подключения переполюсовка питания часто приводит к мгновенному выходу из строя. И да, предохранители не всегда спасают – импульсный ток успевает сделать свое дело.

Кейс с производственной линии

В прошлом квартале разбирались с системой контроля на лазерной резке. Там стоят оптические датчики с разъемами M12. Проблема была в периодическом пропадании сигнала. Оказалось – вибрация от системы охлаждения вызывала микроскопическое перемещение штекеров.

Замена на разъемы с конической резьбой и дополнительным стопорным кольцом полностью решила проблему. Но интересно другое – при вскрытии старых соединений обнаружили, что производитель сэкономил на уплотнительных кольцах. Резина была пористой, не держала нужное давление в месте контакта.

Кстати, тогда же обратились в ООО Дунгуань Хуалиан Электроникс – они как раз делают специализированные разъемы для промышленного оборудования. С их инженерами быстро подобрали вариант с улучшенной системой фиксации. На их сайте https://www.hualian-electronic.ru есть хорошая подборка технических решений для разных сред эксплуатации.

Термоциклирование и его последствия

В печах термообработки наблюдал интересный эффект – после 3000 циклов 'нагрев-охлаждение' клеммные колодки из обычного ПА66 начинали 'плыть'. Пружинные контакты теряли упругость, появлялось переходное сопротивление до 0.5 Ом.

Для высокоточных тензометрических датчиков это недопустимо. Пришлось переходить на керамические корпуса – да, дороже в 3 раза, но зато стабильность показаний сохраняется даже после 15000 термоциклов.

Важный момент: разные материалы контактов и корпусов имеют разный КТР. Медный контакт в пластиковом корпусе при постоянных перепадах температуры постепенно разрушает посадочное место. Видел случаи, когда разъем буквально рассыпался в руках после года эксплуатации в литейном цеху.

Производители и совместимость

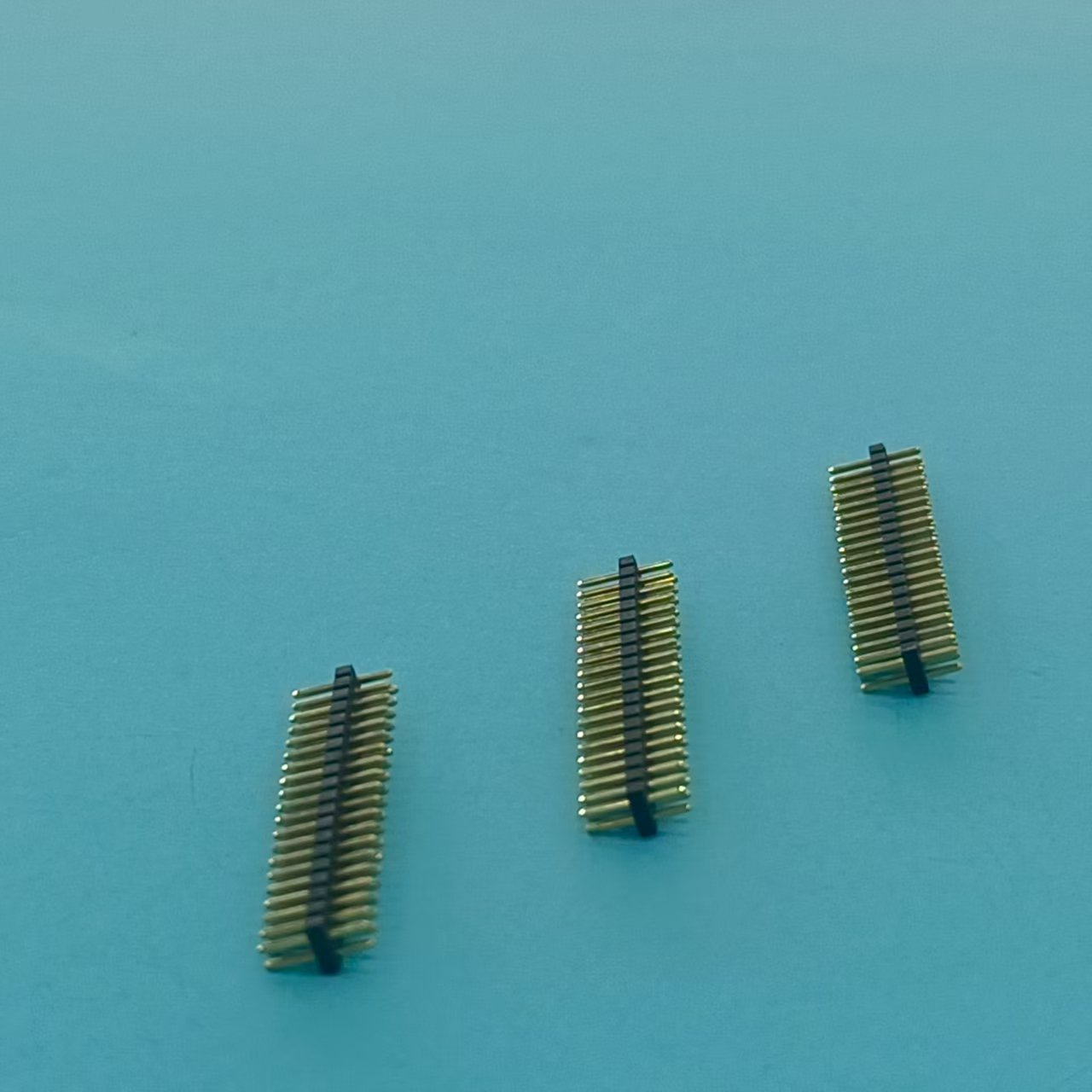

Советская школа до сих пор влияет – многие продолжают использовать штыревые разъемы РПИ-2, хотя их ресурс всего 500 подключений. Современные аналоги от того же ООО Дунгуань Хуалиан Электроникс дают до 10000 циклов даже в агрессивных средах.

Проблема кросс-совместимости – бич современных систем. Например, разъемы для датчиков давления от разных производителей могут иметь одинаковый форм-фактор, но разную распиновку. На химкомбинате в Дзержинске из-за этого случайно подключили датчик 4-20 мА к цепи 0-10В – результат предсказуем.

Сейчас многие переходят на стандартизированные решения. В каталоге hualian-electronic.ru заметил хорошую практику – они указывают не только технические характеристики, но и совместимость с распространенными промышленными стандартами. Это экономит время при подборе аналогов.

Перспективные разработки

Сейчас тестируем разъемы с оптическим интерфейсом для взрывоопасных зон. Пока дорого, но полностью решает проблему искрения. В нефтехимии это может стать стандартом через 5-7 лет.

Интересное направление – беспроводные соединения для ротирующихся узлов. Пока надежность оставляет желать лучшего, но для некоторых применений уже viable alternative.

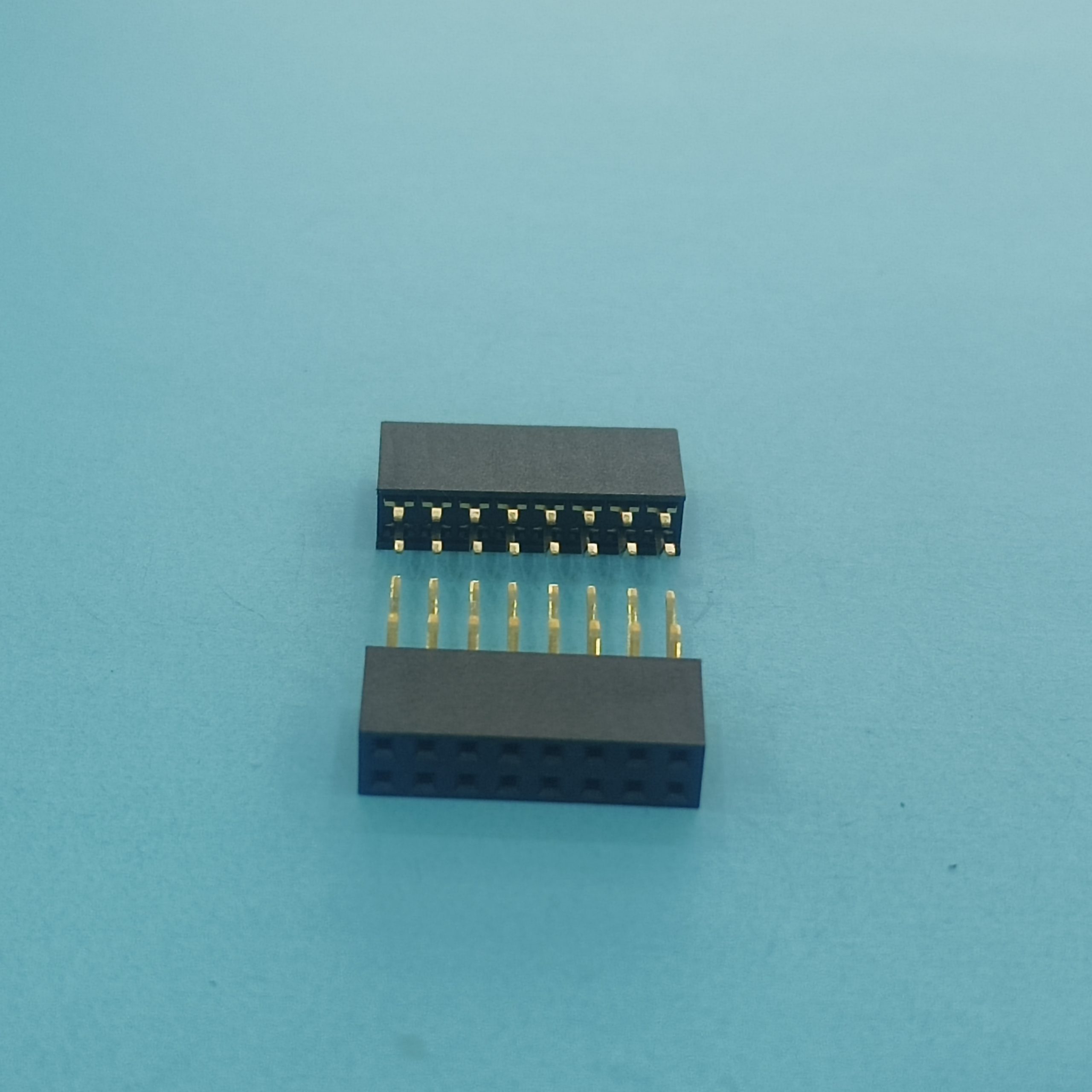

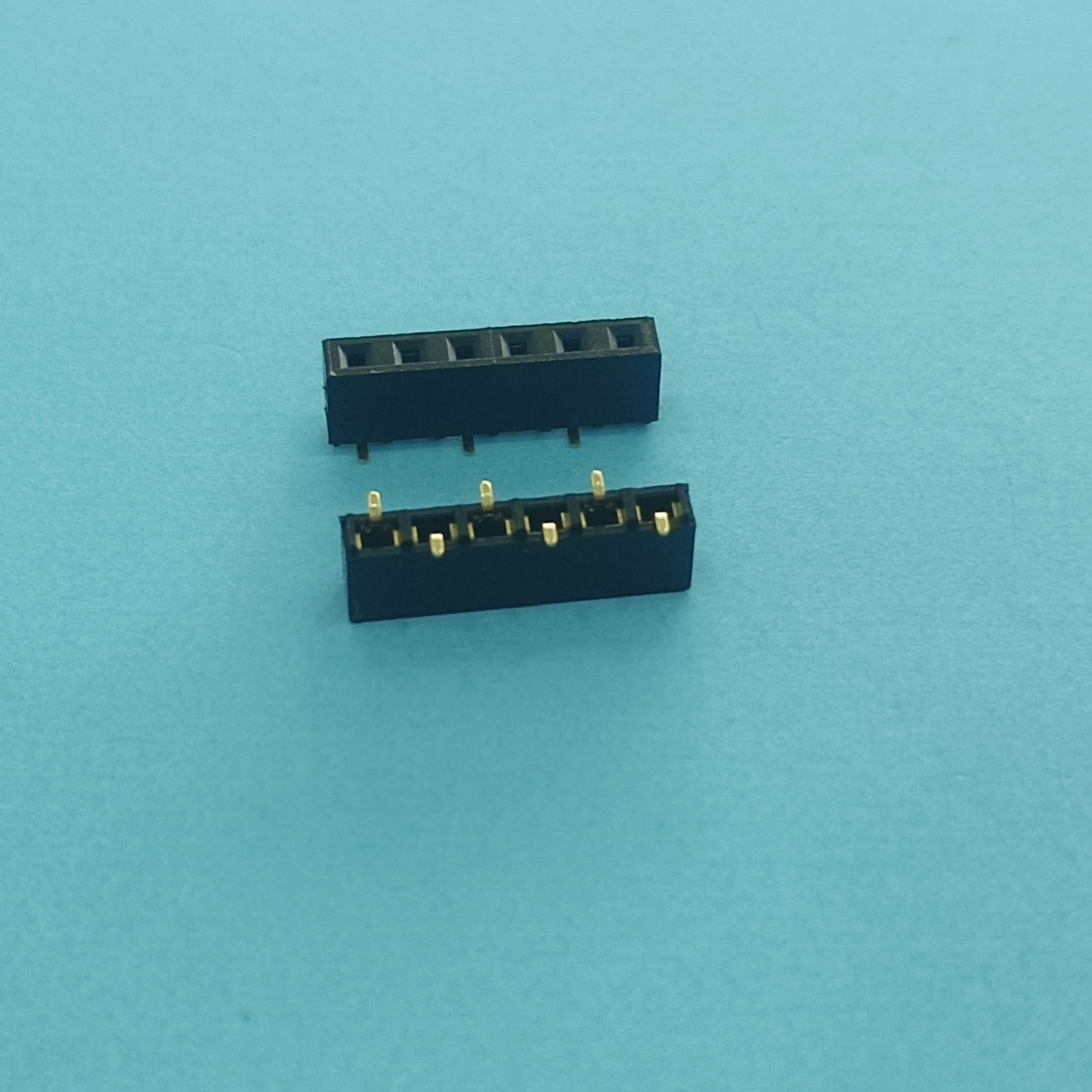

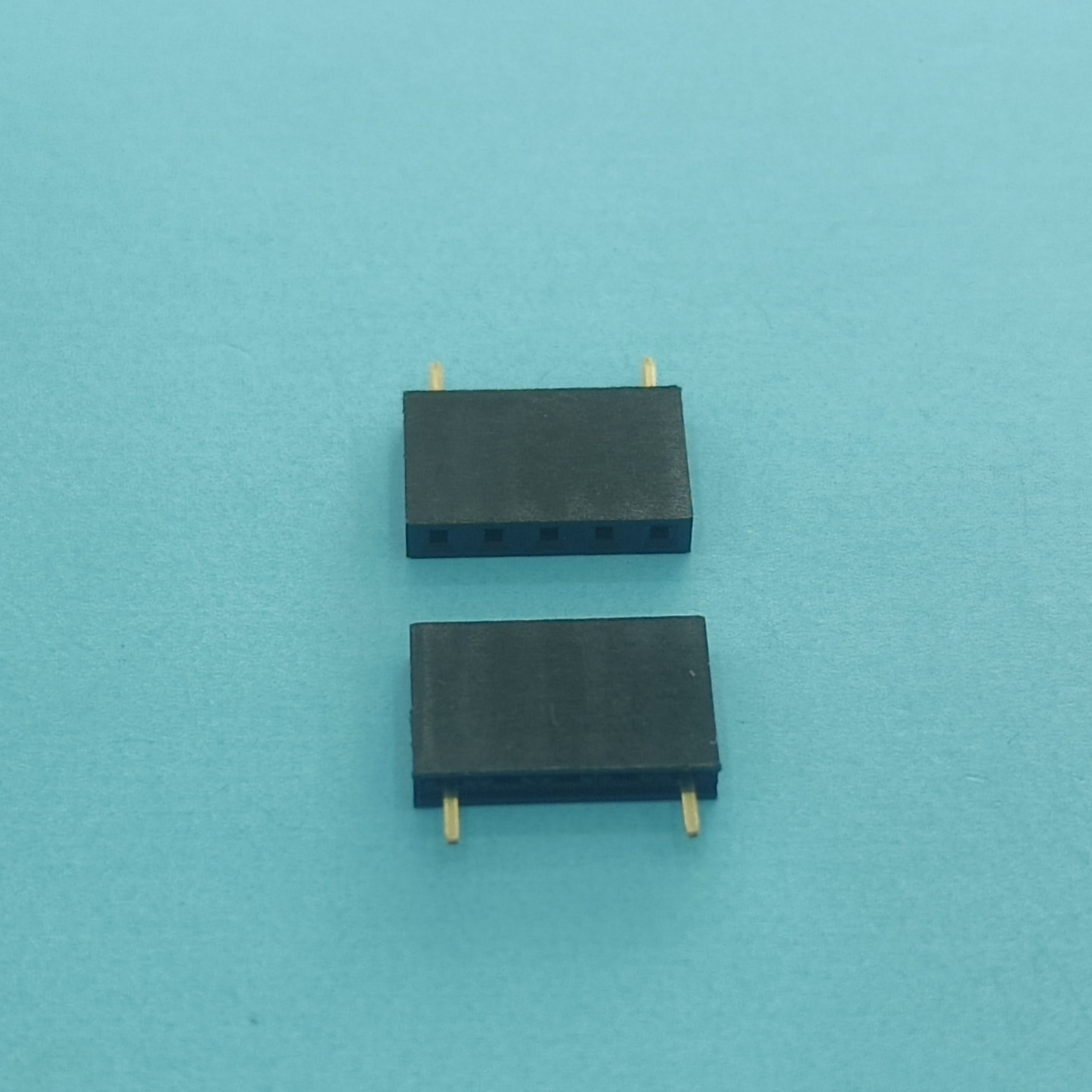

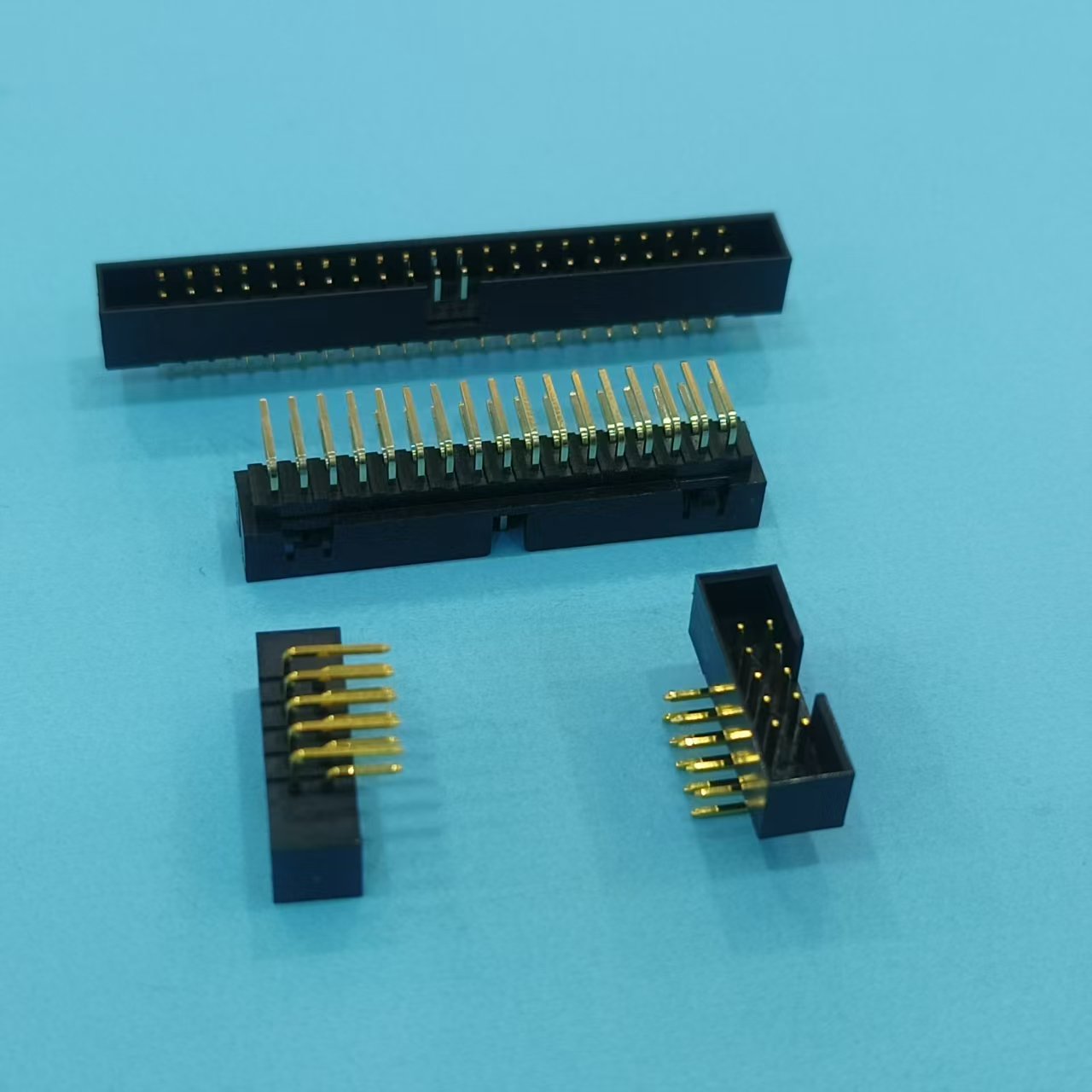

Основной тренд – миниатюризация при сохранении надежности. Особенно это касается разъемов плата-плата в компактных датчиках положения. Тут как раз пригодился опыт производителей вроде Хуалиан Электроникс – они специализируются на прецизионных решениях с возможностью кастомизации.

Выводы, которые нигде не прочитаешь

Главный вывод за 15 лет работы: надежность разъема на 60% определяется качеством монтажа. Можно купить самый дорогой разъем датчика, но кривыми руками его превратить в проблемный узел.

Не экономьте на инструменте для обжима – разница в цене между профессиональным и бытовым инструментом окупится за полгода эксплуатации.

И последнее – всегда требуйте от поставщиков полную техническую документацию. Как показала практика, в 30% случаев 'полные аналоги' имеют критические отличия в допусках и материалах.

Соответствующая продукция

Соответствующая продукция