разъем датчика температуры

Когда говорят про разъем датчика температуры, многие сразу думают о стандартных клеммах — а на деле там десятки вариантов подключения, от которых зависит не только точность показаний, но и то, сколько простоит система в агрессивной среде. У нас в цеху регулярно приходят датчики с подгоревшими контактами, и в 70% случаев проблема не в сенсоре, а именно в несоответствии разъема реальным условиям работы.

Конструктивные особенности температурных разъемов

Возьмем классический термопарный разъем — тут принципиально важно соответствие материалов. Если датчик хромель-алюмелевый, а в гнезде стоит латунь, через полгода в печной атмосфере появится погрешность в 3-5°C. Причем заметишь это только когда продукция начнет уходить в брак.

Особенно критично для высокотемпературных применений: в том же литейном производстве часто ставят разъемы с керамическими изоляторами, но забывают про терморасширение. Видел случай, когда после 300 циклов нагрева корпус разъема потрескался, а контакты окислились до зеленого налета — пришлось менять всю линию датчиков.

Сейчас многие переходят на миниатюрные варианты — например, для медицинских термостатов. Там кроме температурной стабильности важна виброустойчивость. Помню, как в одном проекте пришлось трижды переделывать крепление контактов, пока не подобрали пружинные фиксаторы вместо пайки.

Типичные ошибки монтажа

Самая частая проблема — неправильная обжимка. Когда техники экономят на специализированном инструменте и пытаются обжать контакты пассатижами, через месяц получают плавающие показания. Особенно это заметно на многоканальных системах, где разъемы датчиков температуры стоят плотным рядом.

В прошлом месяце разбирали отказ на котельной — оказалось, монтажники перепутали полярность в разъеме RTD. Датчик исправно работал, но показывал температуру с обратным знаком. Хорошо, что вовремя заметили расхождение в журналах.

Еще хуже, когда пытаются сэкономить на герметизации. Для уличных датчиков нужны разъемы с IP67-68, но некоторые ставят обычные автомобильные коннекторы. После первого же ливня получаем коррозию контактов — ремонт обходится дороже, чем изначальный правильный выбор.

Специфика промышленных применений

В химическом производстве столкнулись с интересным случаем: стандартные никелированные контакты в разъемах датчиков температуры разрушались за 2 месяца из-за паров кислот. Пришлось переходить на позолоченные версии, хотя изначально проектное решение казалось избыточным.

Для пищевой промышленности важна не только защита от влаги, но и возможность частой мойки. Здесь часто используют разъемы с силиконовыми уплотнителями и нержавеющими корпусами. Но есть нюанс — некоторые производители экономят на качестве нержавейки, и через год на корпусе появляются пятна ржавчины.

На участке термообработки металлов вообще отдельная история. Там разъемы должны выдерживать не только высокие температуры, но и электромагнитные помехи от индукционных установок. Применяем экранированные версии с ферритовыми фильтрами, хотя это удорожает конструкцию на 15-20%.

Эволюция стандартов подключения

Раньше доминировали винтовые клеммы — надежно, но для частых переподключений неудобно. Сейчас все чаще переходим на быстросъемные разъемы датчиков температуры, особенно в системах с регулярной поверкой. Но здесь важно следить за количеством циклов соединения — дешевые версии разбалтываются уже после 500 подключений.

Заметил тенденцию к унификации: многие производители оборудования переходят на разъемы типа M12. Это удобно для замены, но есть риск несовместимости с устаревшими системами. Приходится держать на складе переходники разных стандартов.

Интересно наблюдать за развитием беспроводных решений — там разъемы нужны только для первичного подключения питания. Но пока это больше лабораторные варианты, для промышленности критична надежность проводных соединений.

Практические рекомендации по выбору

При заказе разъемов у ООО Дунгуань Хуалиан Электроникс всегда запрашиваю технические спецификации по материалам контактов. Их сайт https://www.hualian-electronic.ru удобен тем, что есть фильтр по рабочей температуре — это экономит время при подборе вариантов для экстремальных условий.

Для сложных случаев использую их услугу кастомизации — например, недавно заказывал партию разъемов с увеличенной длиной юбки изолятора. Нужно было для датчиков в виброустановках, где стандартные модели быстро теряли контакт.

Важный момент — совместимость с существующей инфраструктурой. Перед массовой заменой разъемов всегда тестирую образцы на реальном оборудовании. Как-то раз не учел разницу в толщине контактов на 0.2 мм — пришлось переделывать всю партию.

Перспективы развития

Сейчас вижу движение в сторону гибридных решений — где в одном корпусе разъема совмещены силовые и измерительные контакты. Это особенно актуально для компактного оборудования, где каждый миллиметр на счету.

На выставке в прошлом месяце обратил внимание на разъемы с активным охлаждением — для применений в энергетике, где датчики работают вблизи горячих поверхностей. Пока дорого, но технология перспективная.

Из последнего — начали появляться разъемы со встроенной диагностикой. Микроконтроллер отслеживает состояние контактов и предупреждает о необходимости обслуживания. Для ответственных систем может быть полезно, хотя пока больше маркетинговая история.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

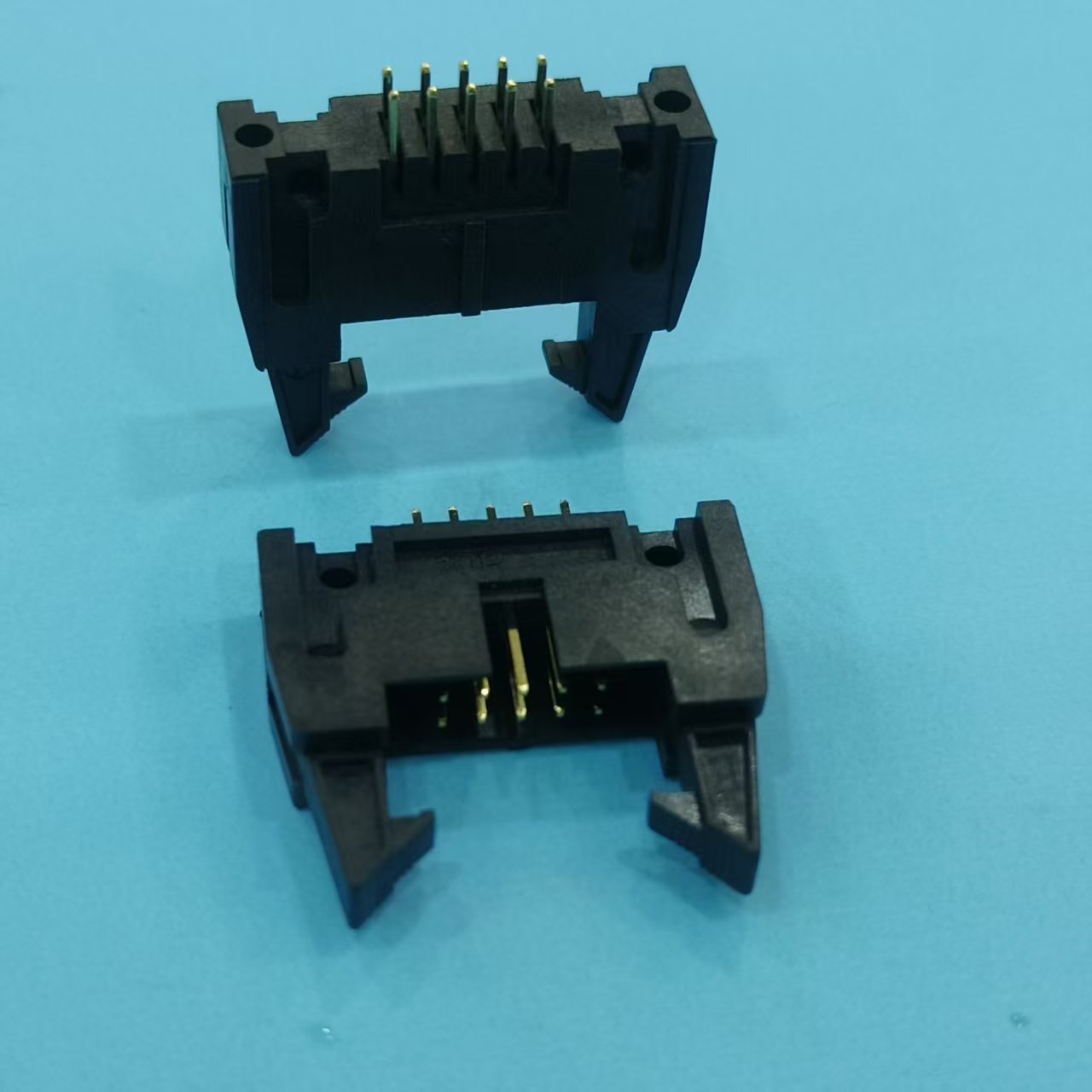

F295-SEDN-D030-14

F295-SEDN-D030-14 -

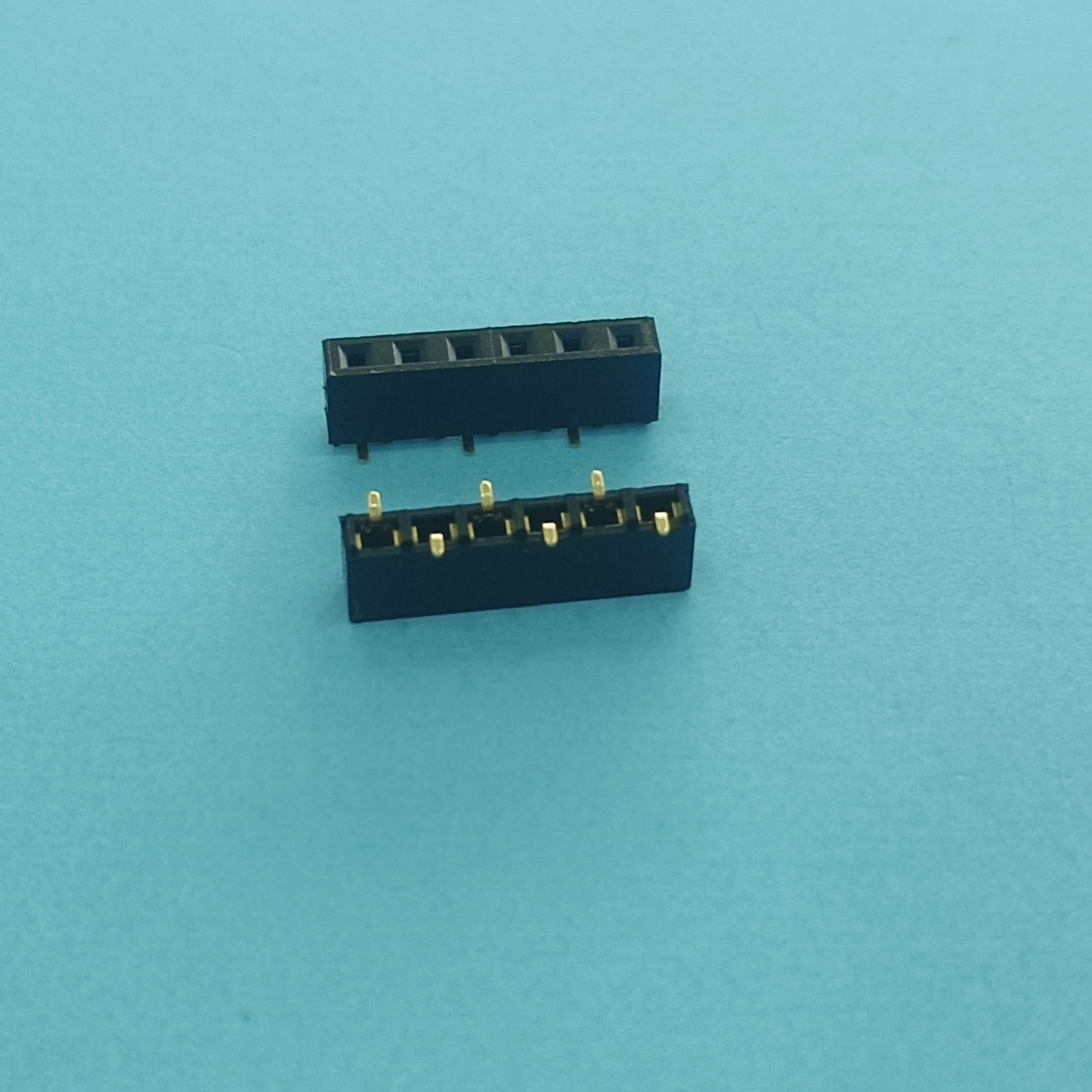

F194-MGN-D041-06-BT

F194-MGN-D041-06-BT -

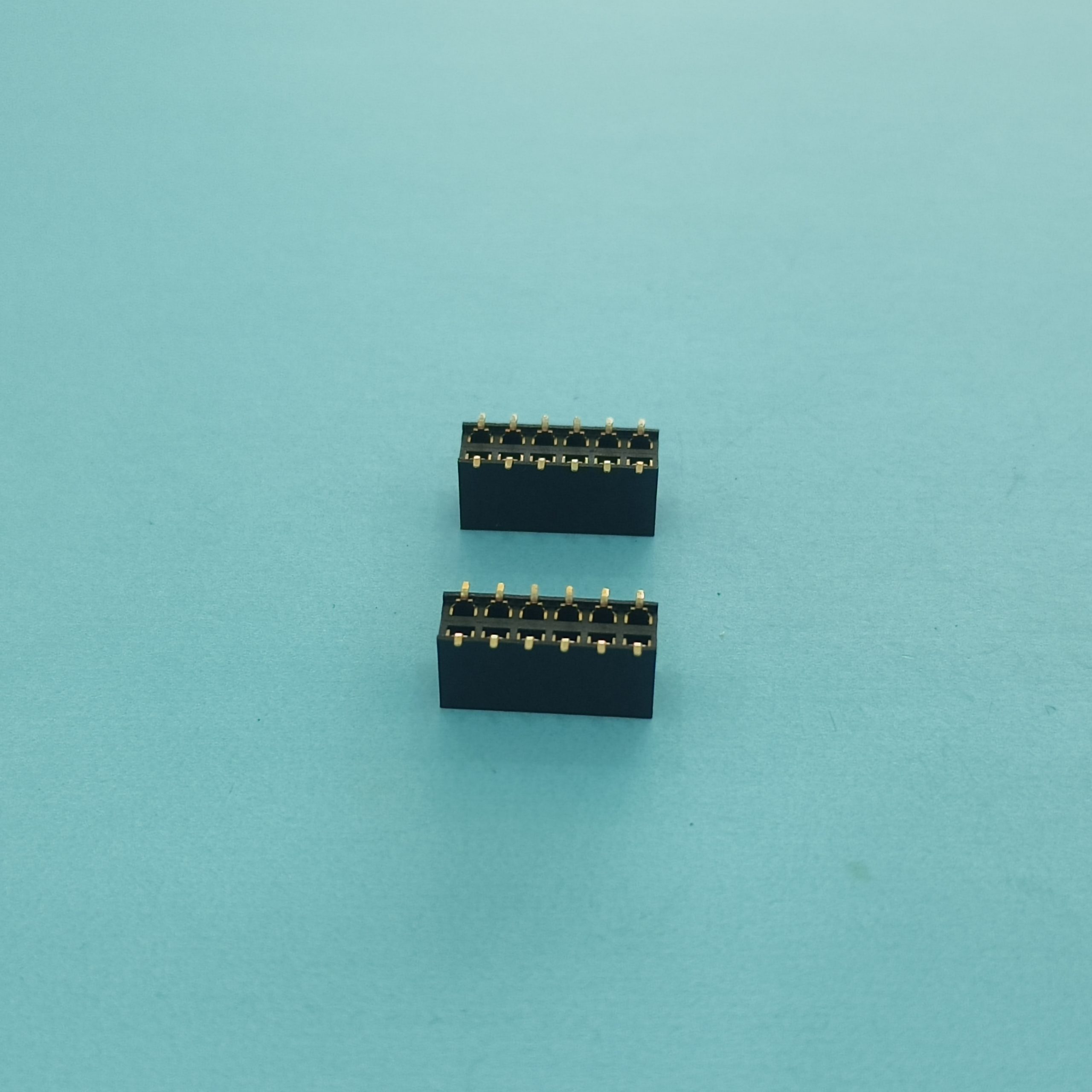

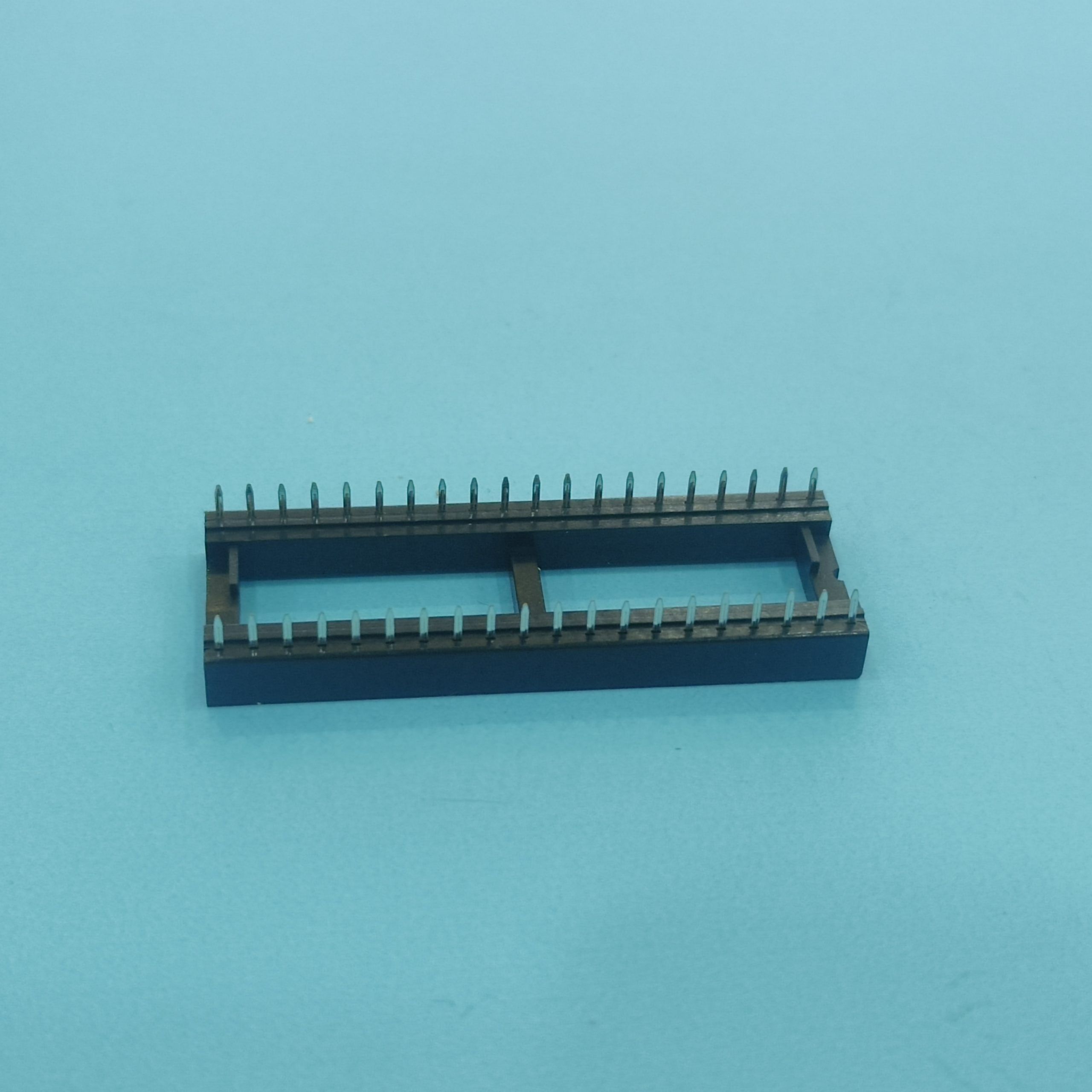

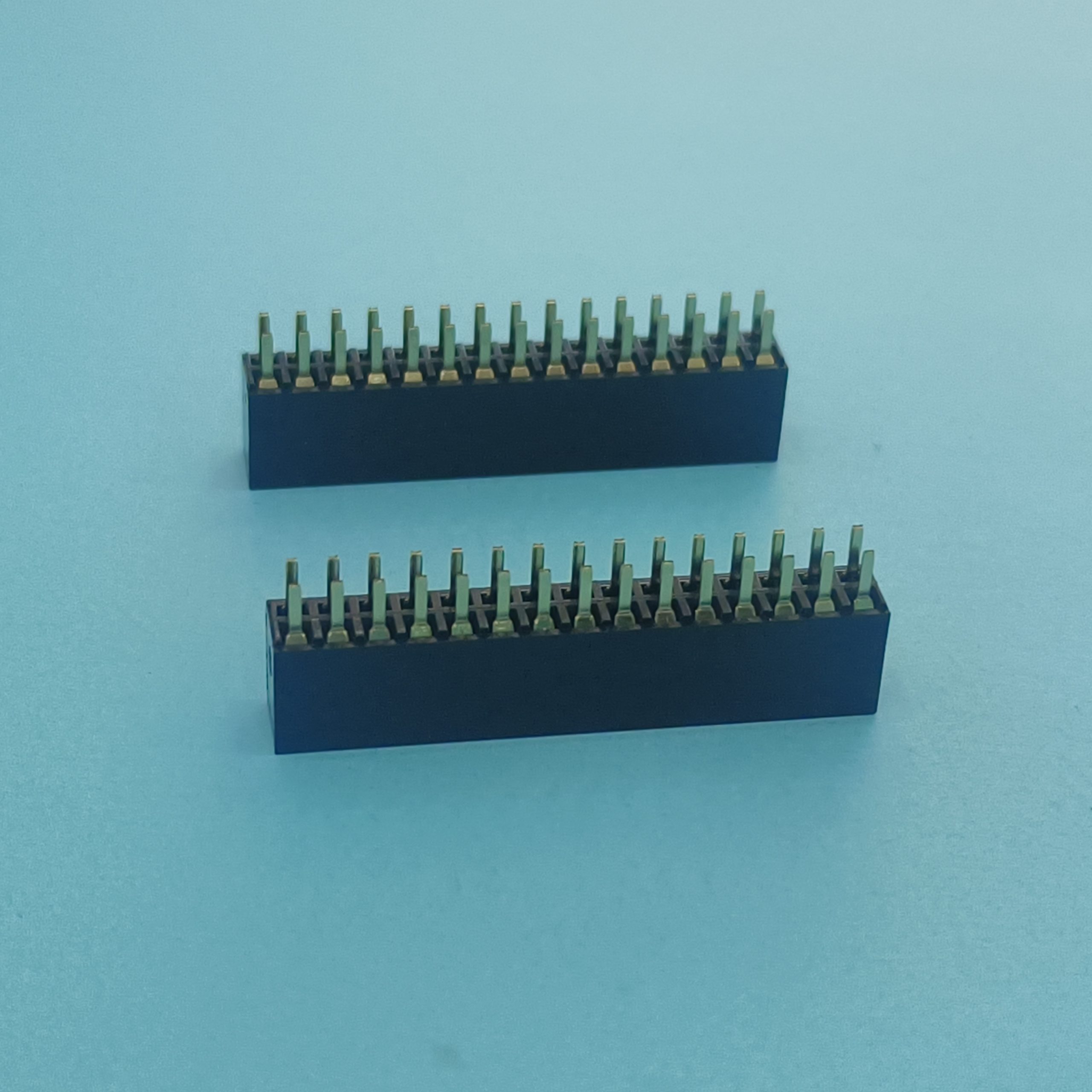

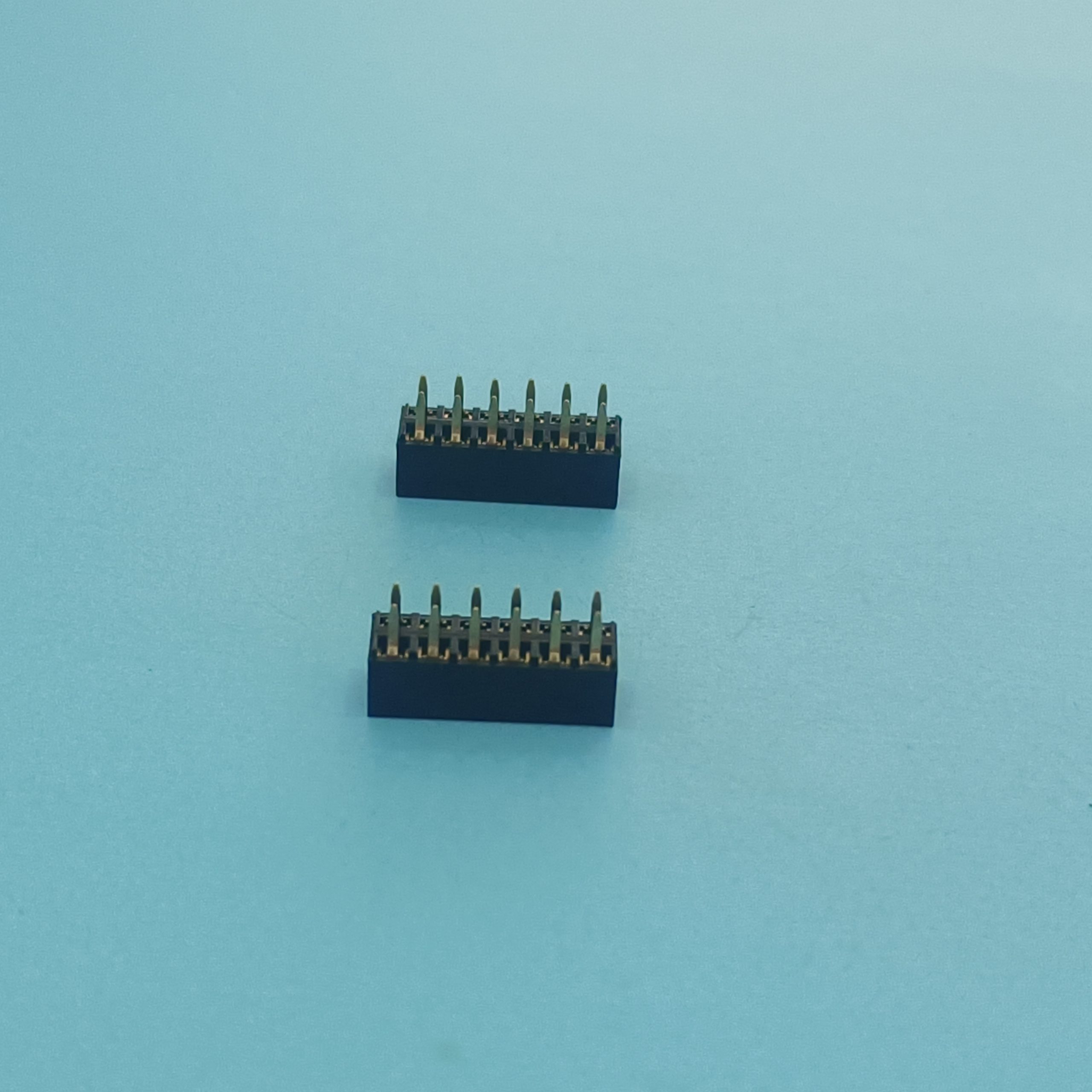

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием -

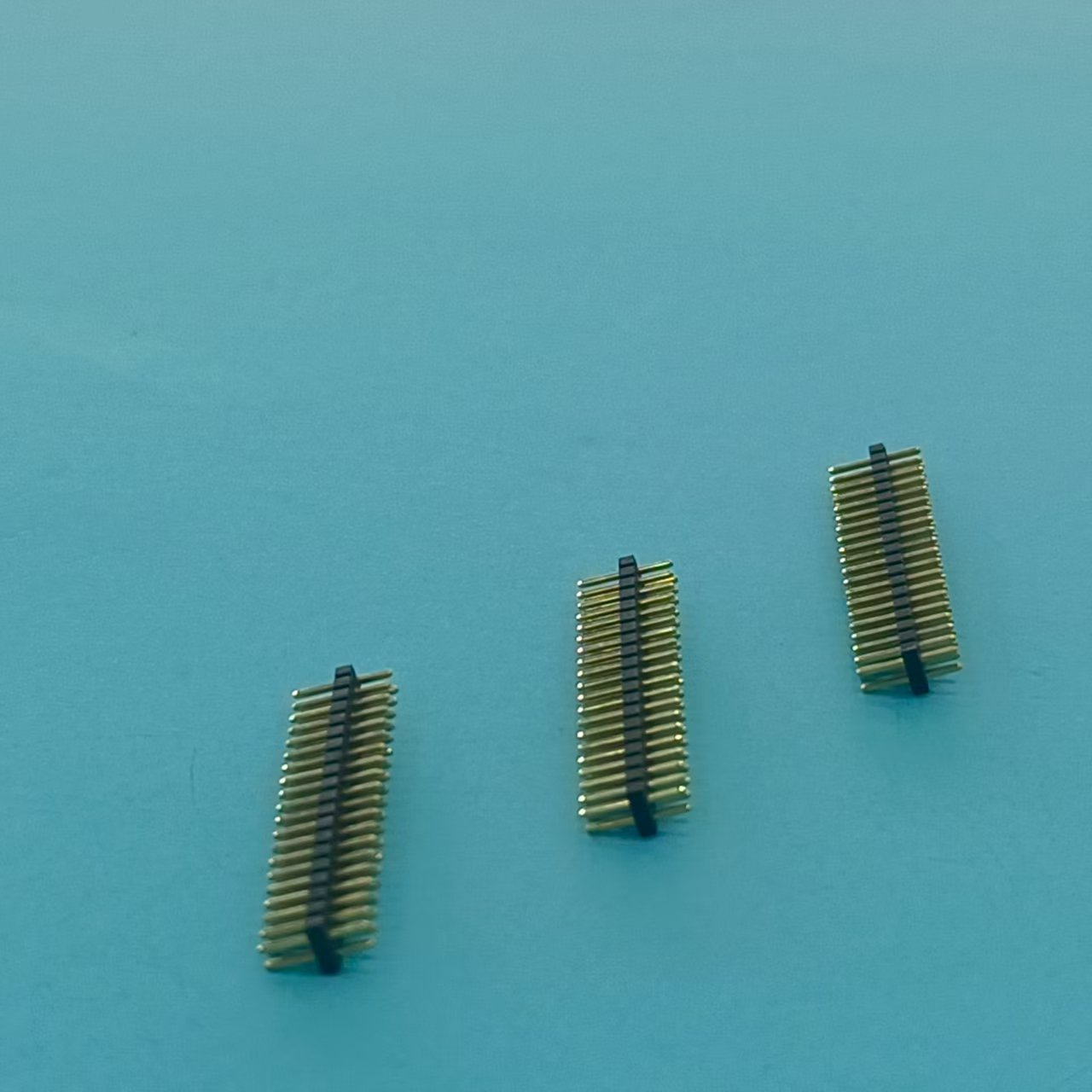

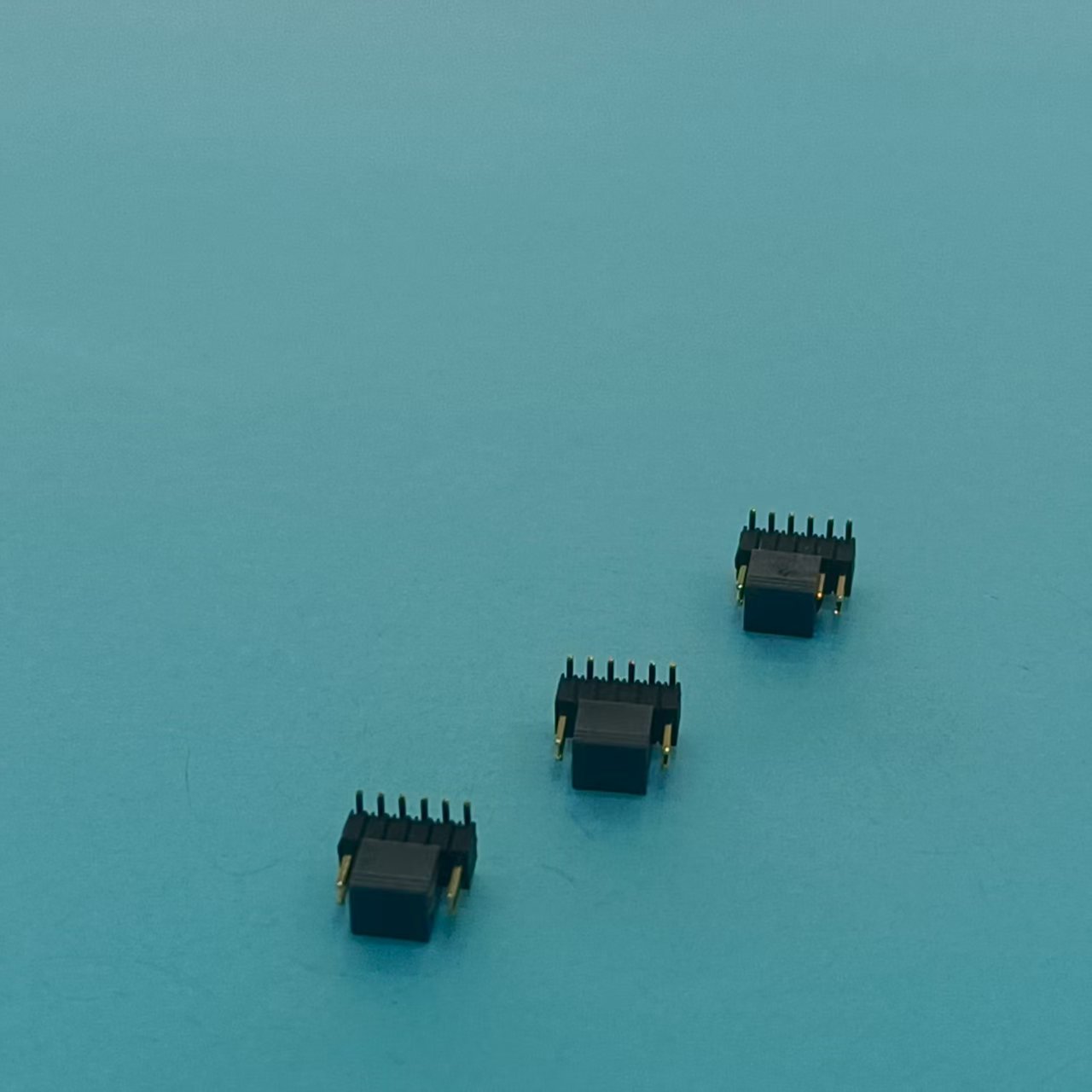

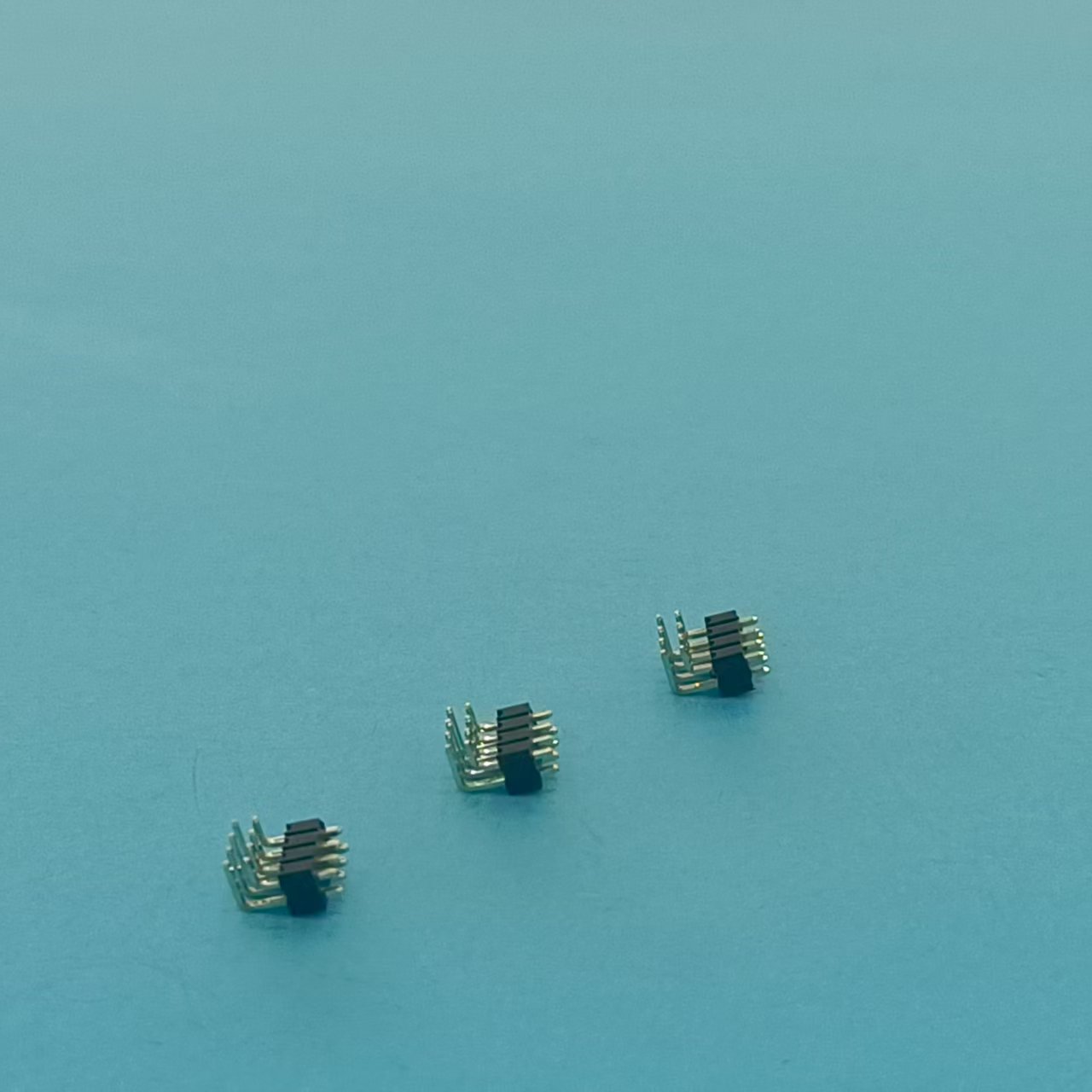

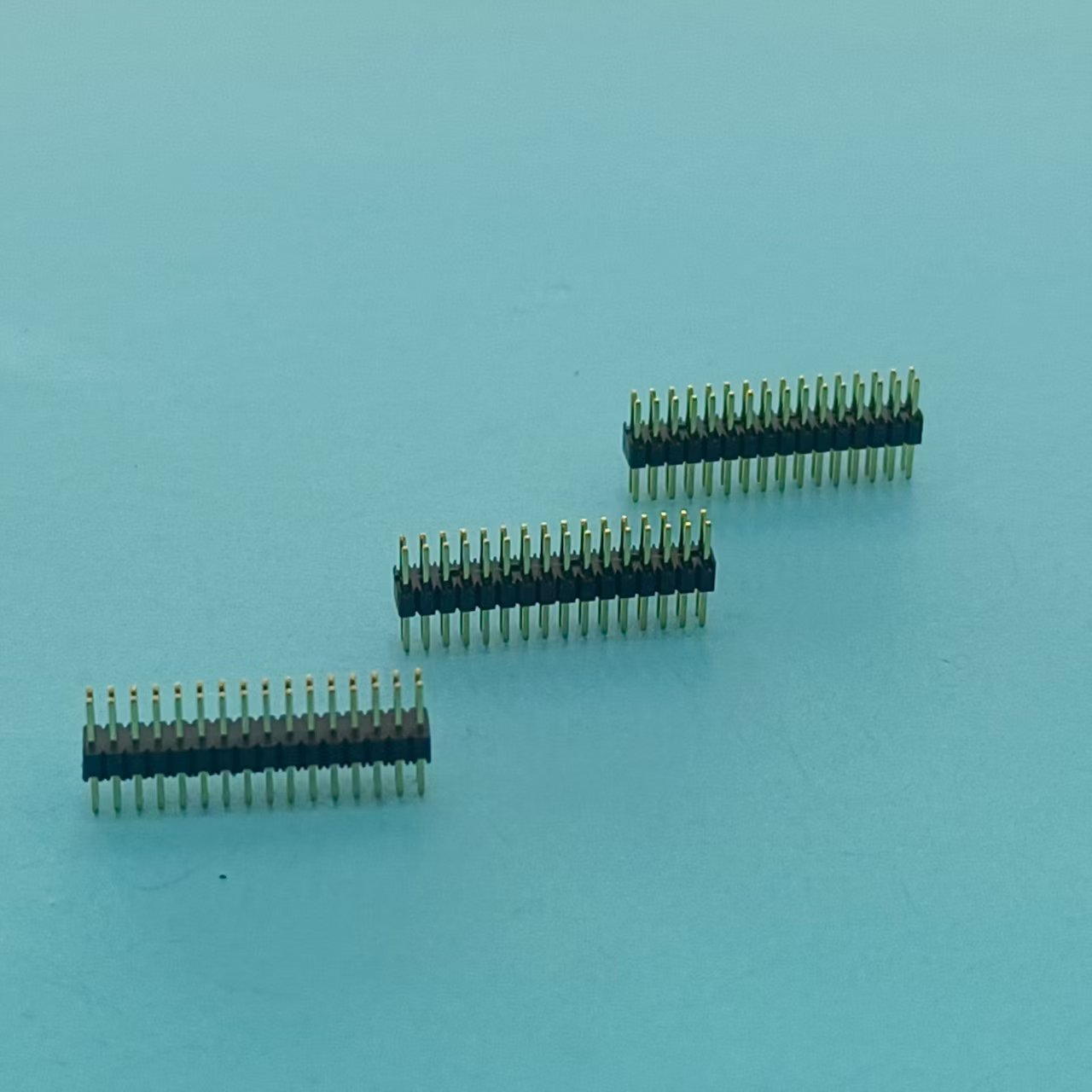

P609-M2GN-030-12-RC

P609-M2GN-030-12-RC -

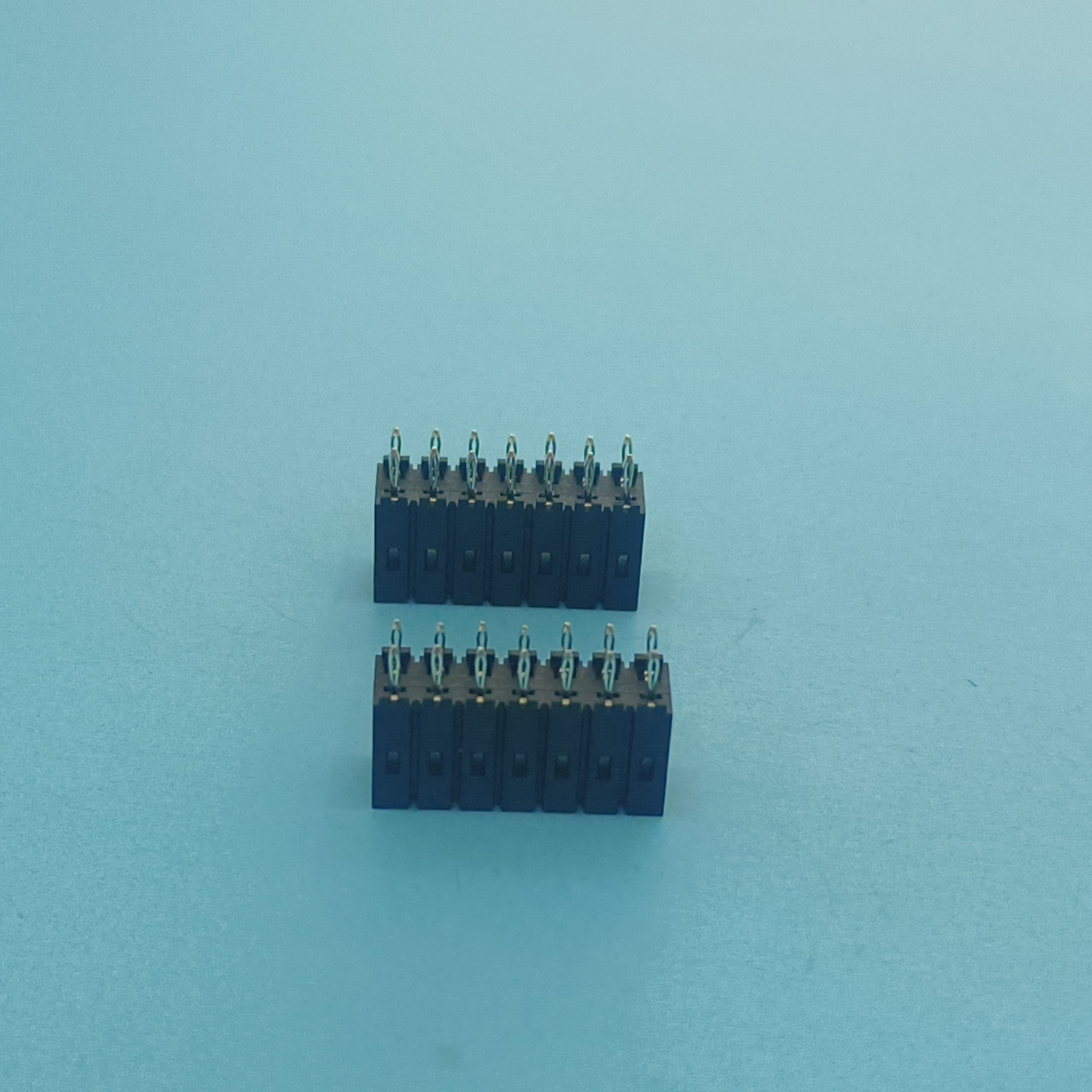

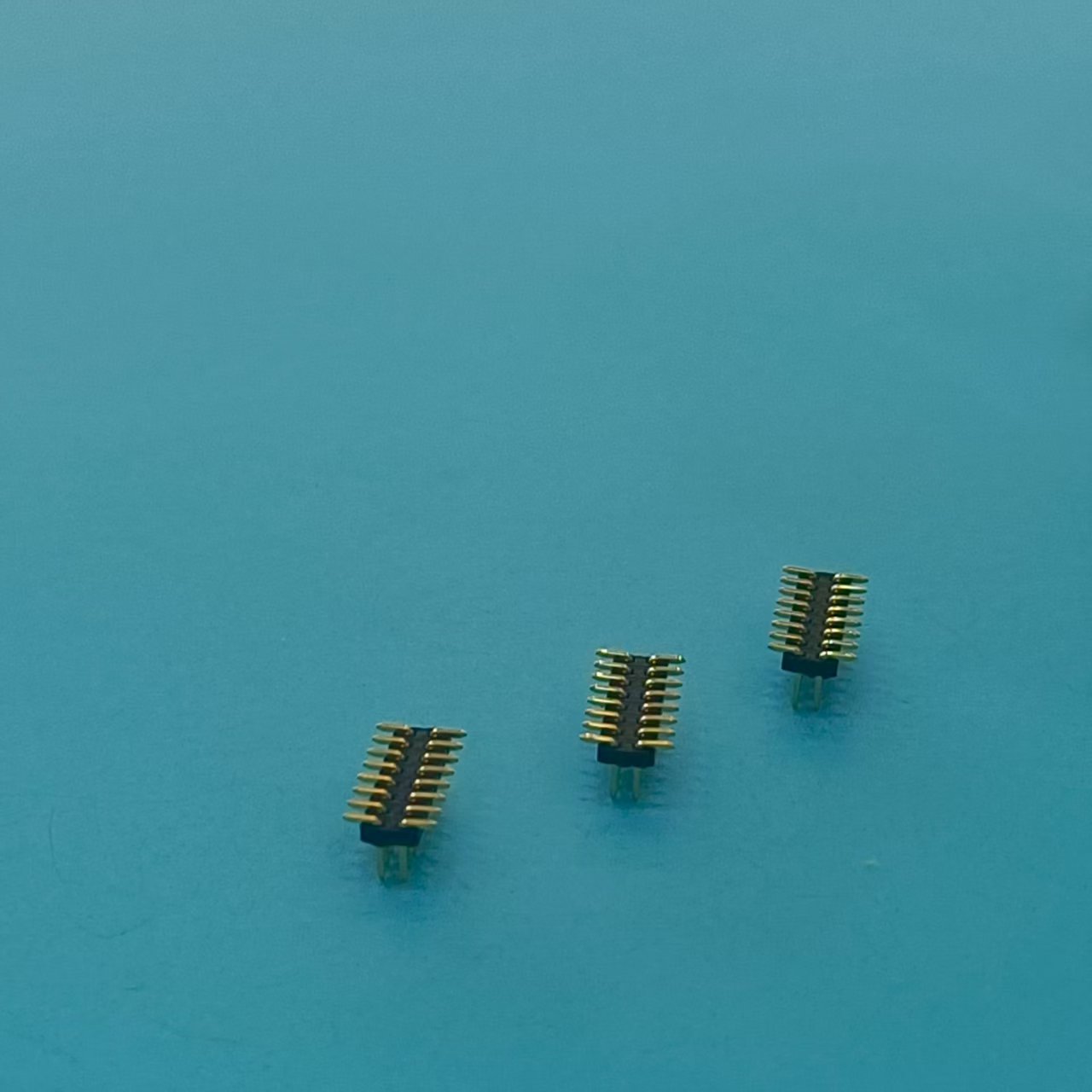

P602-R1TN-012-012-08

P602-R1TN-012-012-08 -

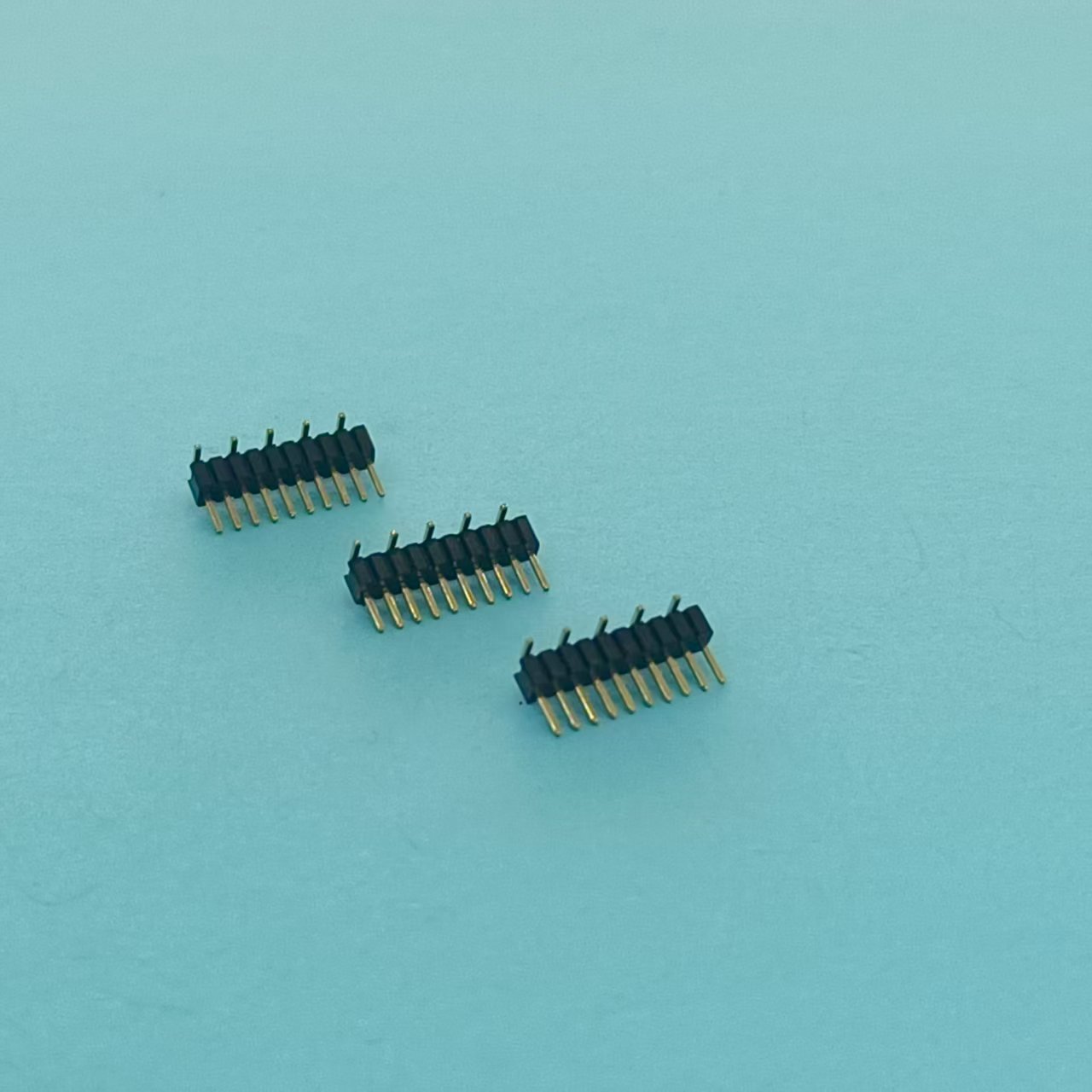

F291-SGP-D035-30

F291-SGP-D035-30 -

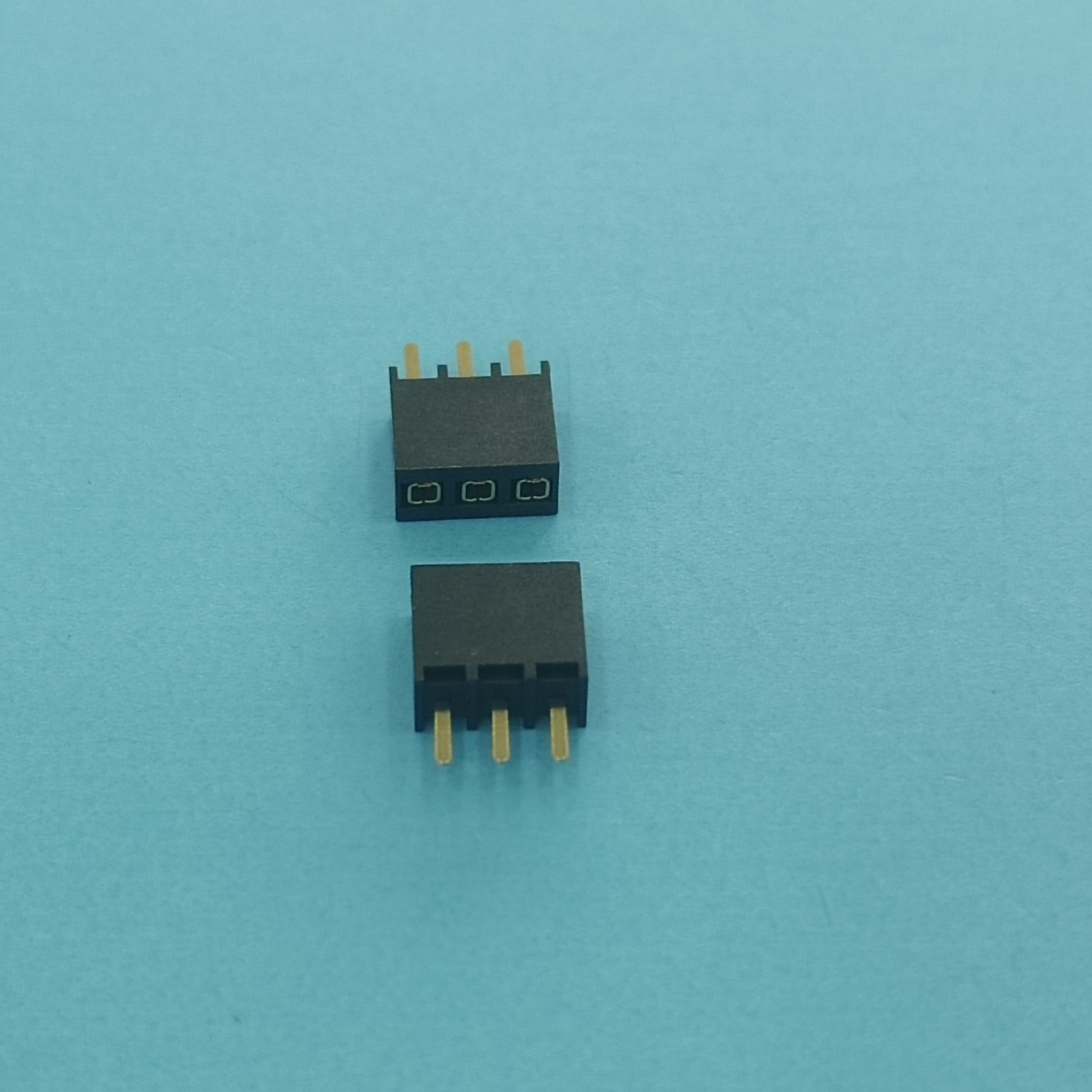

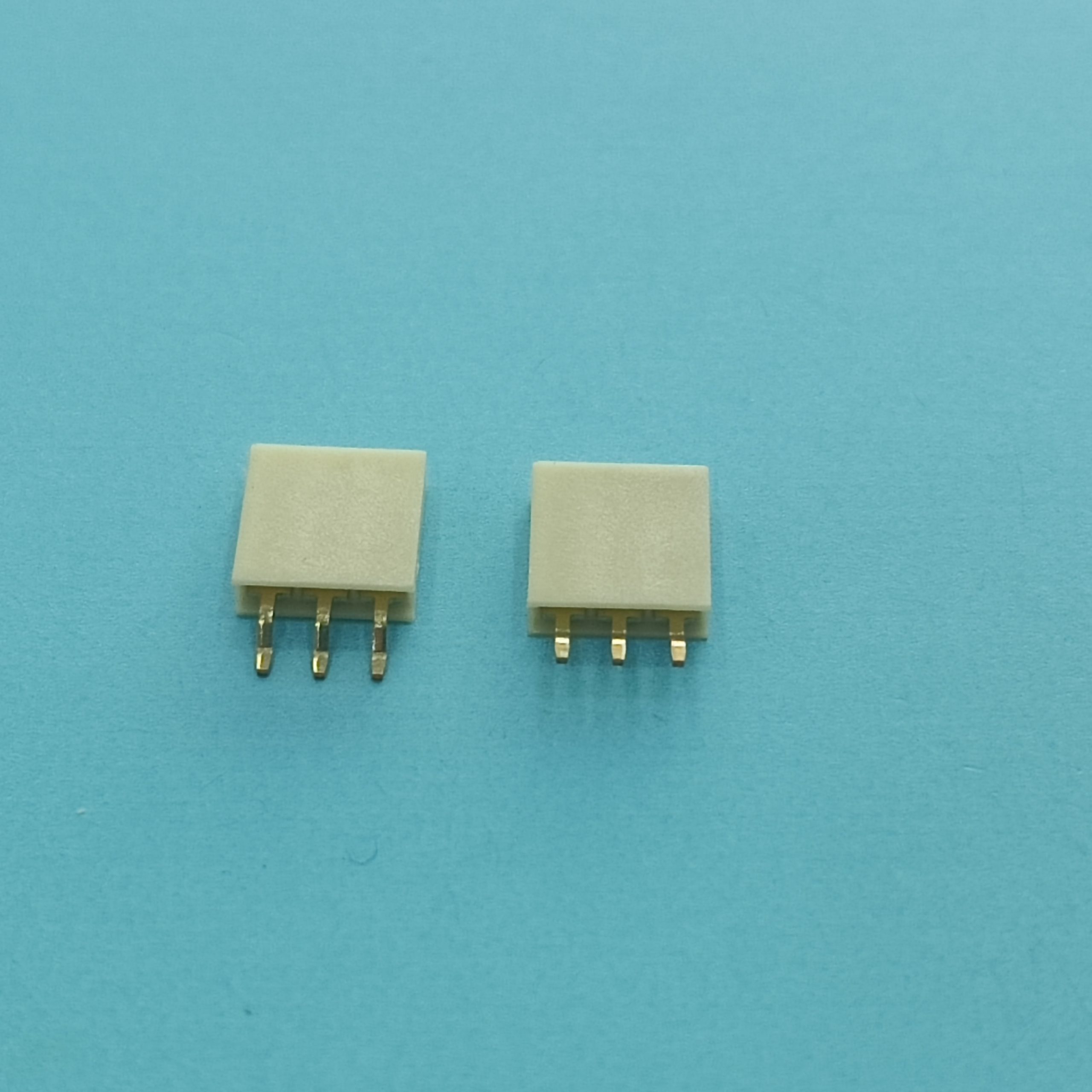

F101-KGN-D036-03-WH

F101-KGN-D036-03-WH -

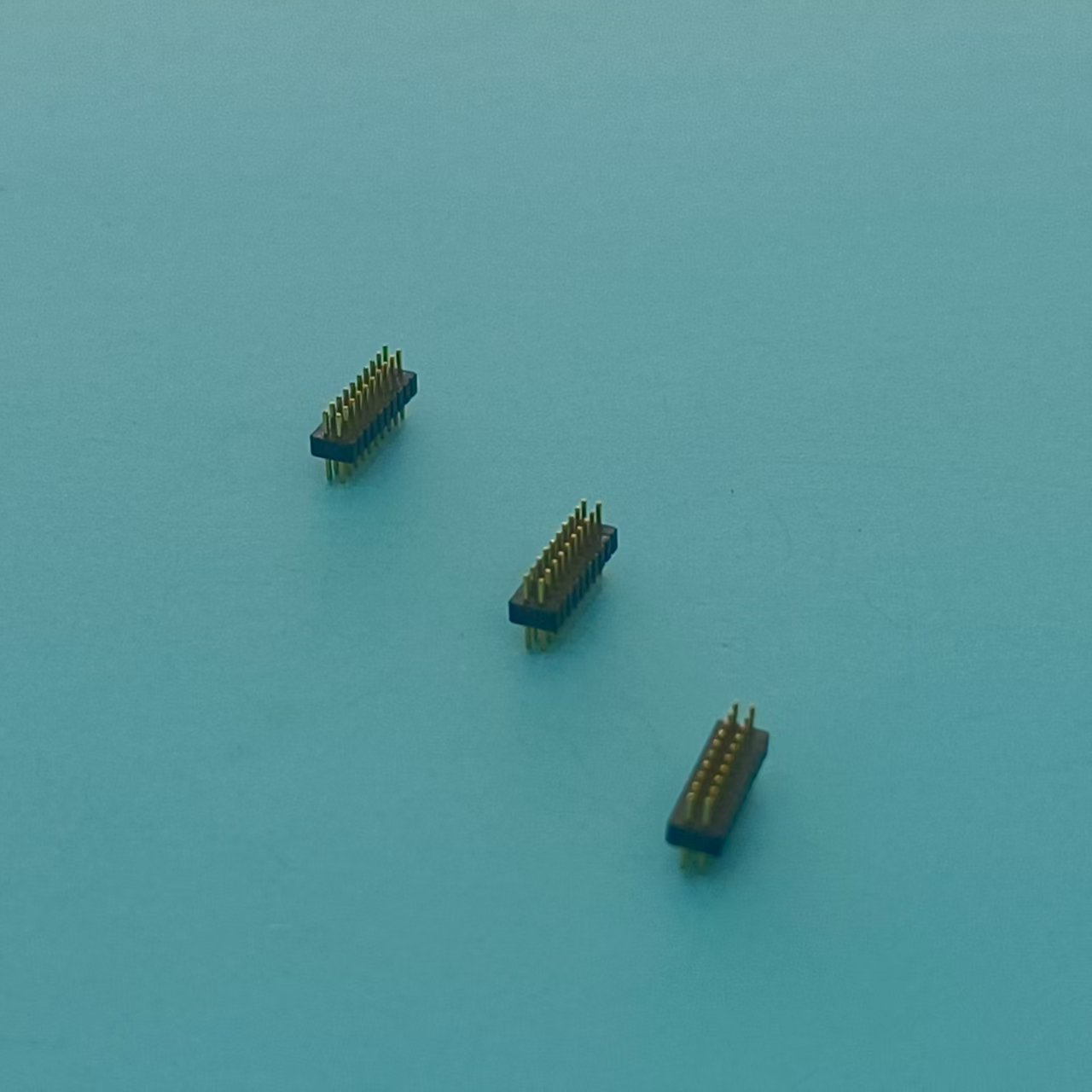

P801-SGN-016-016-20

P801-SGN-016-016-20 -

P602-SGN-033-028-32

P602-SGN-033-028-32 -

P605-M4GN-030-16

P605-M4GN-030-16 -

F294-SGN-D030-12

F294-SGN-D030-12 -

P502-M5GN-030-10-AT

P502-M5GN-030-10-AT