разъем для аккумулятора

Когда слышишь 'разъем для аккумулятора', многие сразу думают о простой детали — мол, что там сложного? Но на деле это узловой элемент, от которого зависит не просто контакт, а стабильность всей системы. Вспоминаю, как на одном проекте с LiFePO4 батареями клиент жаловался на периодические сбои, а оказалось — микротрещины в корпусе разъема от вибрации. Тогда и пришло понимание: мелочи решают всё.

Типы и скрытые проблемы

Стандартные модели вроде XT60 или Anderson Powerpole знают все, но редко кто проверяет переходное сопротивление до сборки. У нас был случай с партией 'проверенных' разъемов — тесты показывали норму, но при пиковых нагрузках в 150А контакты начинали подгорать. Разобрались — производитель сэкономил на толщине позолоты.

Особенно критично для промышленных аккумуляторов, где разъем работает в условиях перепадов температур. Например, в уличных телекоммуникационных шкафах — там обычный пластик дубеет на морозе, и пружинные контакты теряют упругость. Приходится искать варианты с силиконовыми уплотнителями и стальными защелками.

Сейчас многие переходят на магнитные разъемы — удобно, но для мощных систем не всегда подходит. Проверяли на погрузчиках: при вибрации соединение расшатывается, плюс дугообразование при случайном отсоединении под нагрузкой. Вернулись к классическим винтовым клеммам с допфиксацией.

Материалы и долговечность

Медь есть медь, но лично видел, как контакты из бескислородной меди служат втрое дольше — особенно в соленой среде. Для морского оборудования это принципиально. Правда, стоимость выше, и не все клиенты готовы платить, пока не столкнутся с заменой всего кабеля из-за окисления.

Пластик корпуса — отдельная тема. PA66 с стекловолокном выдерживает нагрев до 120°C, но если в составе есть примеси, при перегрузке начинает 'плыть'. Как-то разбирали инцидент с БПЛА — разъем деформировался от солнца, контакт ослаб, и батарея отключилась в полете.

Позолота против олова — вечный спор. Для высокочастотных применений золото, конечно, но в бытовых устройствах достаточно 0.3 мкм. Заметил, что китайские поставщики часто экономят, нанося 0.1 мкм — визуально не отличить, но через 500 циклов подключения уже видно истирание.

Монтажные тонкости

Казалось бы, что сложного — обжать и забыть. Но если не дожать гидравлическим прессом, через полгода появится люфт. Особенно критично для разъемов с пружинными контактами — там даже миллиметровый сдвиг нарушает теплоотвод.

Паяные версии надежнее, но требуют контроля температуры. Перегрел — припой затекает в пружинную зону, и разъем можно выбрасывать. Используем термостаты с датчиком на кончике жала, но и это не панацея — все равно нужен визуальный контроль под лупой.

Разъемы с защитой от переполюсовки — отдельная головная боль. Встроенные диоды добавляют падение напряжения, что для низковольтных систем смерти подобно. Приходится балансировать между защитой и КПД.

Кейсы и решения

Для медицинских аккумуляторов используем только разъемы с IP68 — не из-за воды, а из-за дезинфекции. Спиртовые салфетки убивают обычный пластик за месяц. Брали образцы у ООО Дунгуань Хуалиан Электроникс — их версии с химостойким покрытием выдержали испытания хлоргексидином.

В робототехнике часто нужны миниатюрные решения. Стандартные Molex не всегда подходят по глубине — пришлось заказывать кастомные разъемы у того же Хуалиан. Важно было сделать корпус шириной 8 мм при токе 10А — справились за счет медного сплава с бериллием.

Самое сложное — когда клиент просит 'как у Apple, но дешевле'. Магнитные разъемы MagSafe — технология не из простых, пытались повторить с бюджетными магнитами — не вышло: либо сила сцепления слабая, либо отваливается при вибрации. Пришлось объяснять, что экономия здесь не уместна.

Подбор поставщиков

С ООО Дунгуань Хуалиан Электроникс работаем не первый год — в их каталоге есть специализированные разъемы для аккумуляторов с номиналом до 300А. Ценность в том, что делают под заказ — меняют длину выводов, угол подключения. Для кастомных АКБ это спасение.

Проверяем каждого поставщика на 'предпродажную подготовку' — если присылают разъемы с заусенцами на контактах или разболтанными защелками, больше не связываемся. Хуалиан здесь строги — упаковка вакуумная, каждый контакт в отдельной ячейке.

Сейчас тестируем их новую серию с керамическими вставками — для высоковольтных аккумуляторов (до 800В). Пока держит нагрев лучше аналогов, но цена кусается. Возможно, для электробусов подойдет — там переплачивать готовы за надежность.

Что в перспективе

Смотрю на развитие беспроводной зарядки — для аккумуляторов пока несерьезно. Потери до 40%, нагрев, да и стоимость системы. Разъемы еще долго будут актуальны — особенно в промышленности.

Заметил тренд на комбинированные решения — например, силовой контакт + data-линия в одном корпусе. У того же Хуалиан есть прототипы с CAN-шиной — для умных БМС перспективно.

Лично жду появления самозажимных разъемов без инструмента — видел такие у конкурентов, но пока сыровато: сила зажима падает после 50 циклов. Думаю, через год-два доведут до ума.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

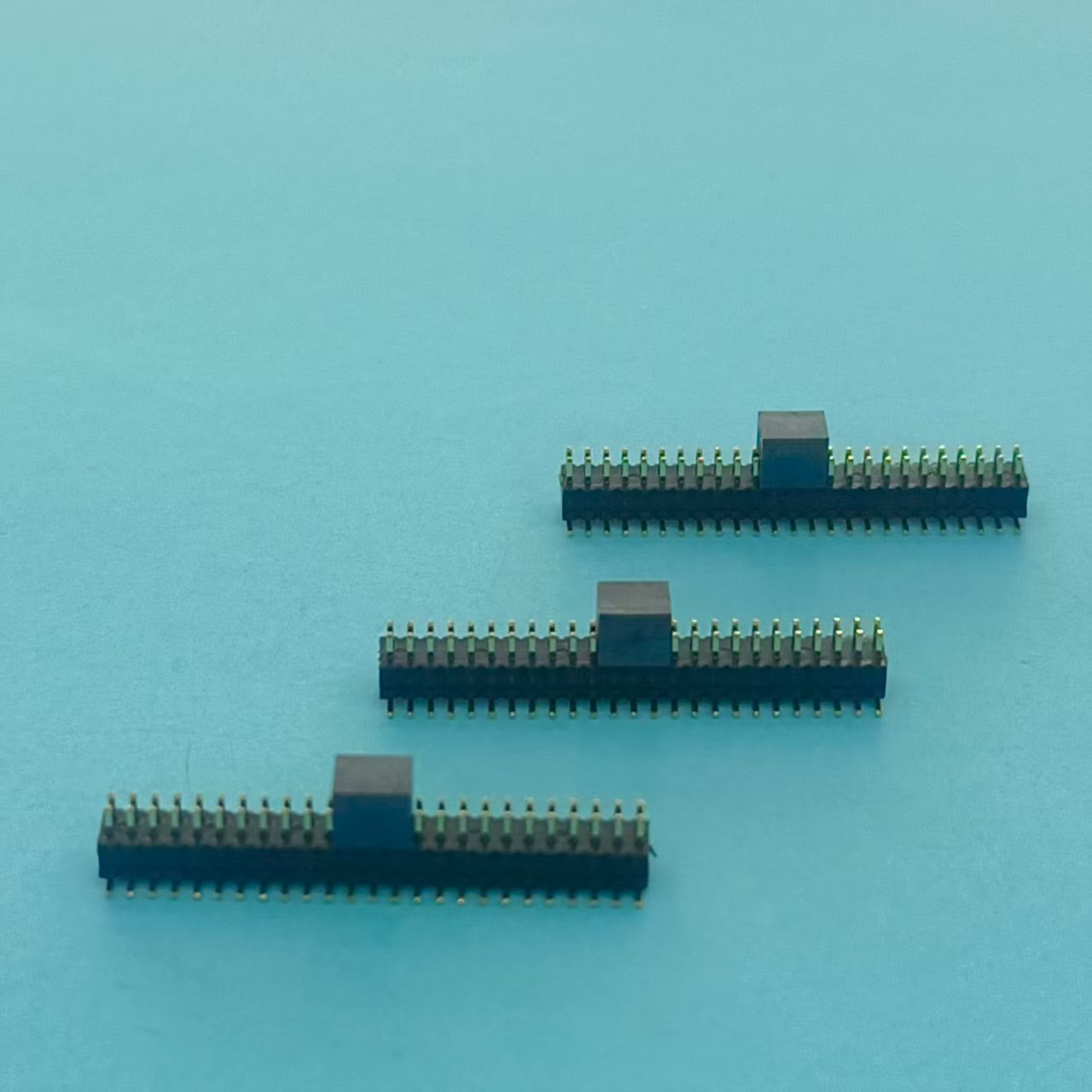

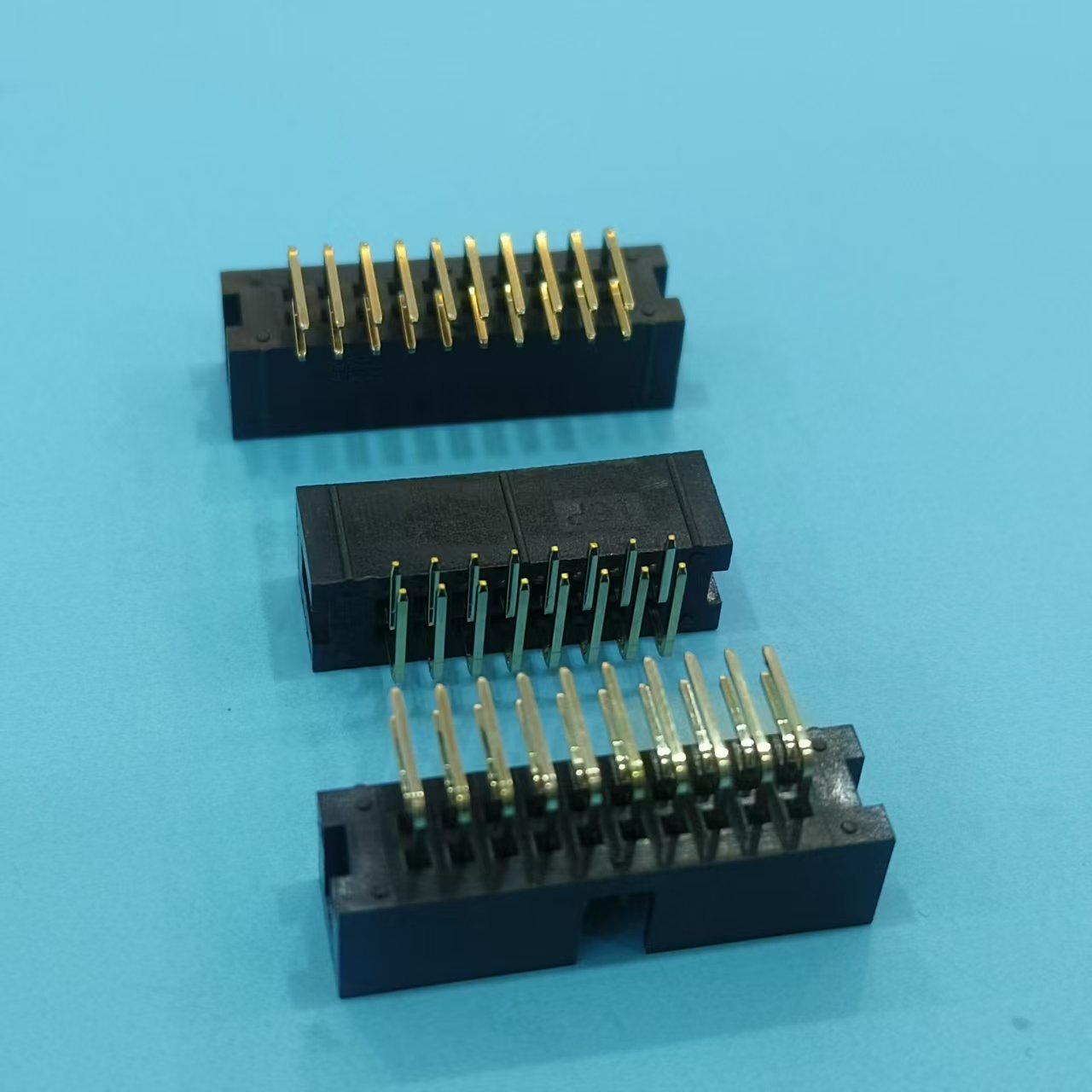

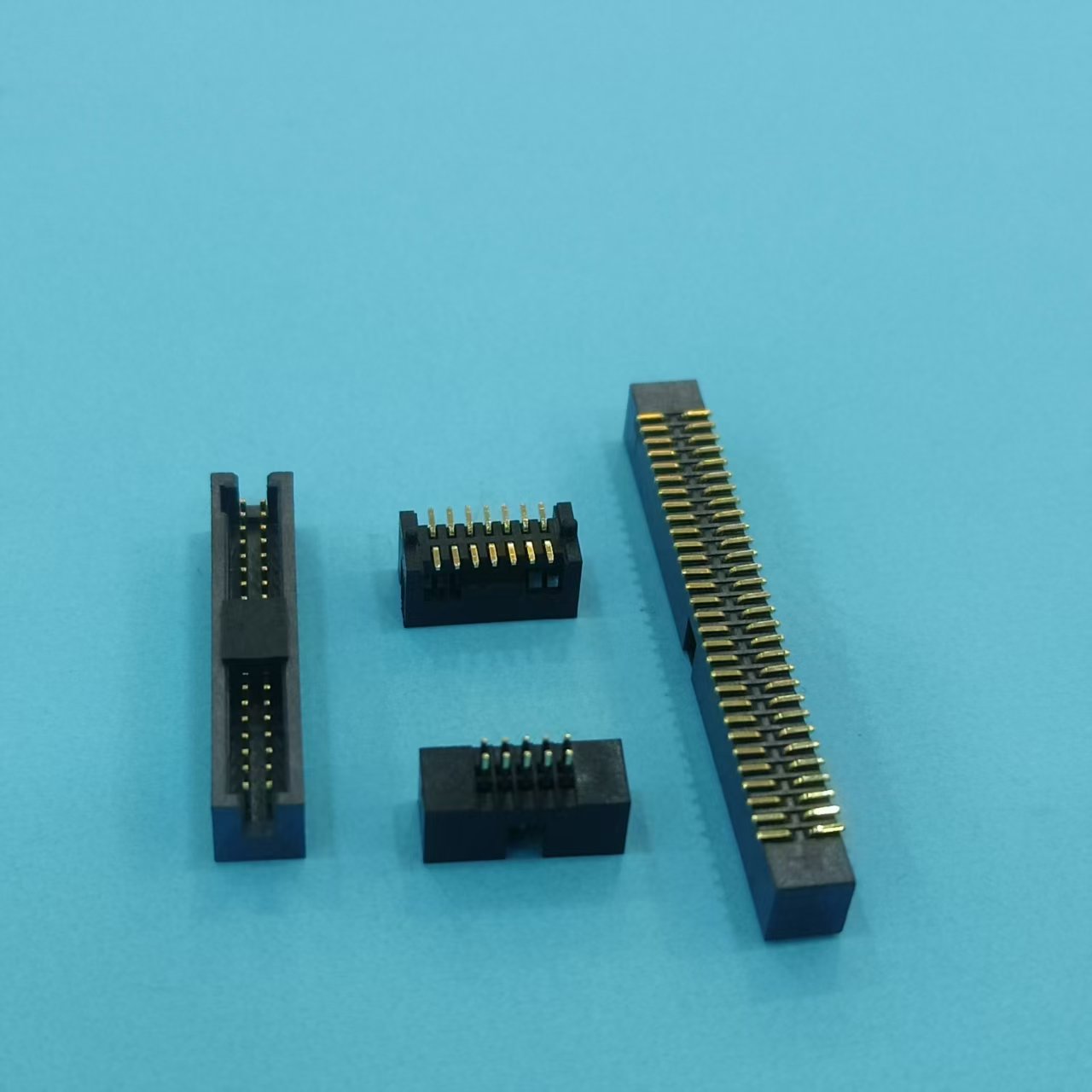

CHEB254R0XX

CHEB254R0XX -

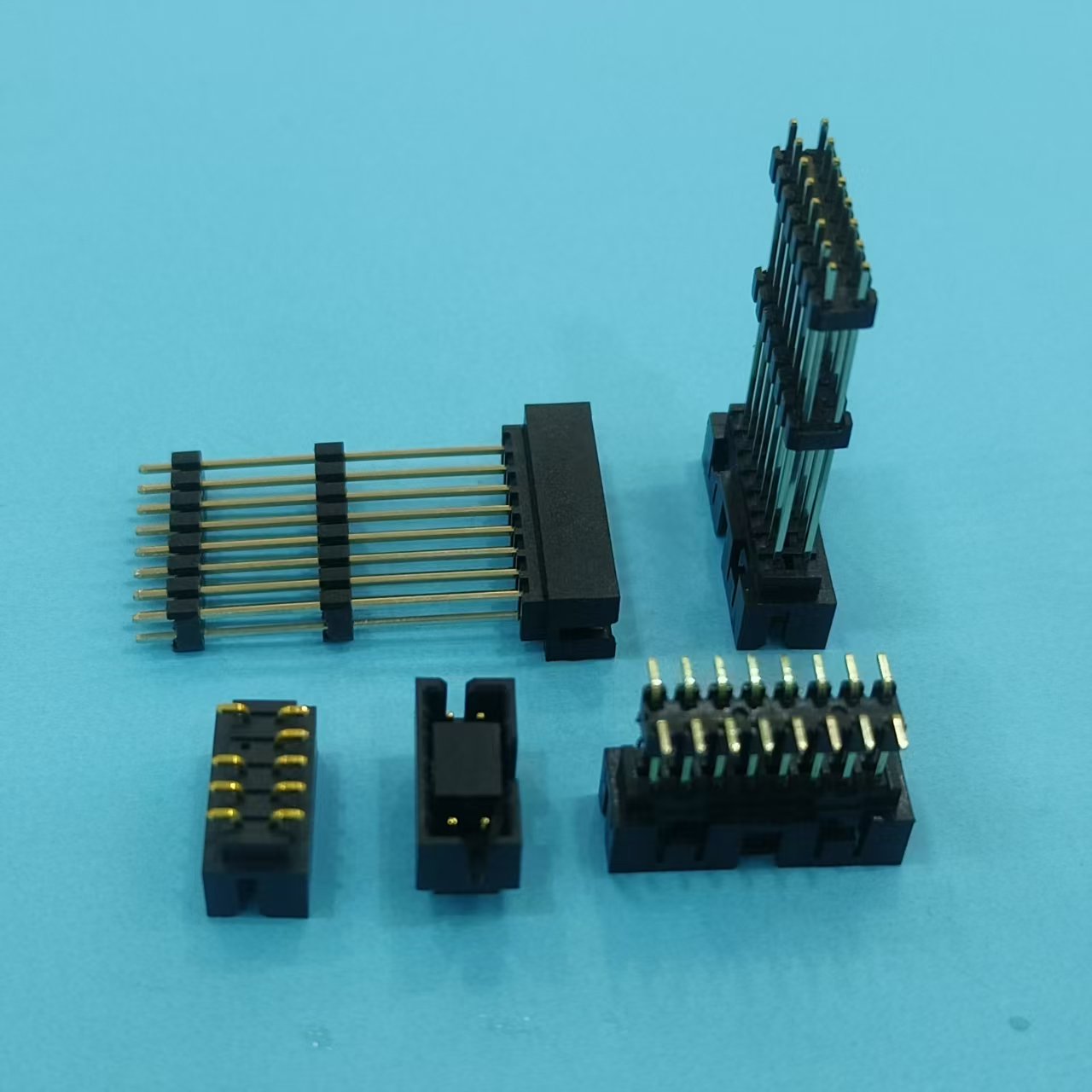

F201-SAP-D032-26-H

F201-SAP-D032-26-H -

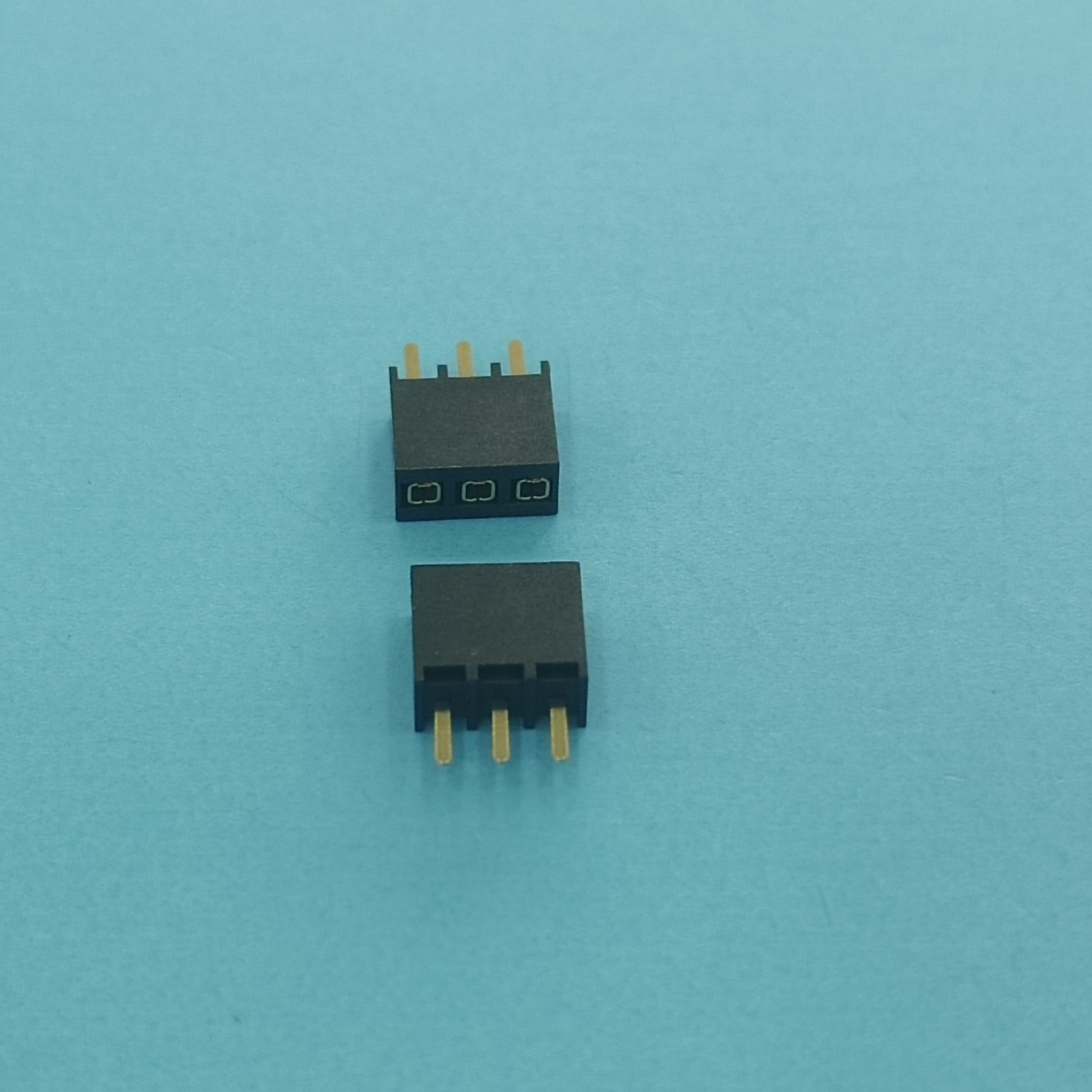

F117-SGN-D032-03

F117-SGN-D032-03 -

F202-SGP-D030-40

F202-SGP-D030-40 -

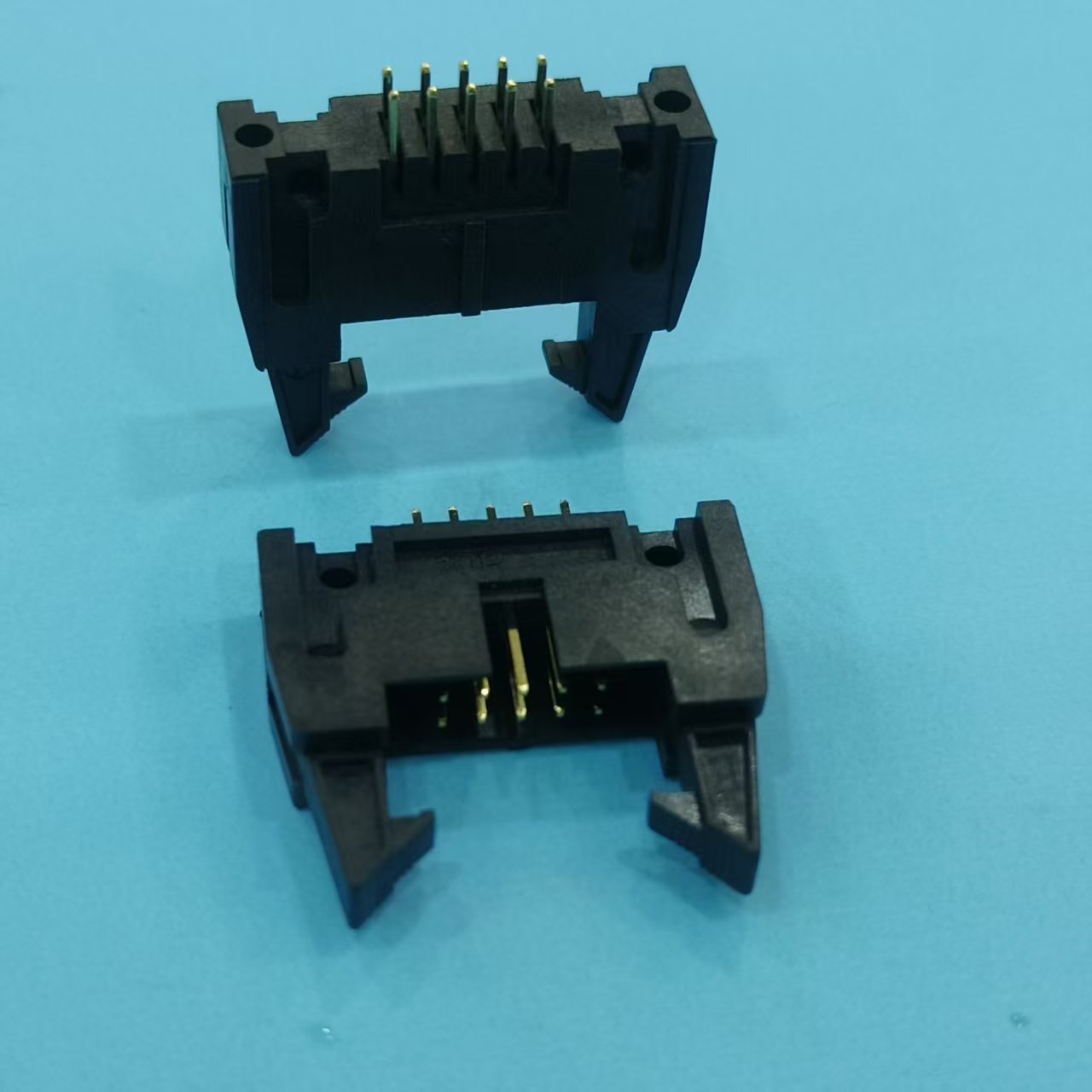

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T -

F294-SGN-D030-12

F294-SGN-D030-12 -

F295-SEDN-D030-14

F295-SEDN-D030-14 -

F201-SGP-D030-22-KNV

F201-SGP-D030-22-KNV -

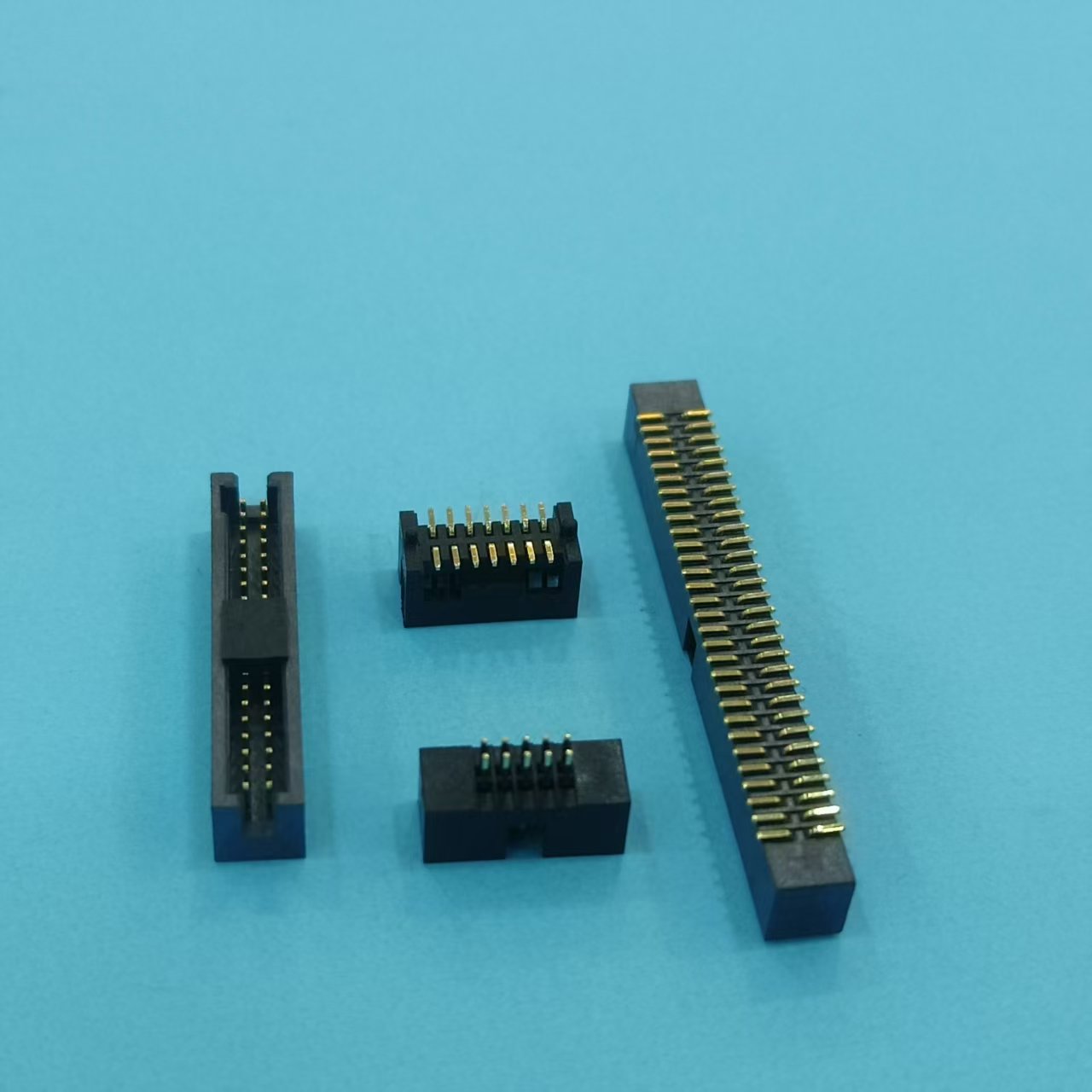

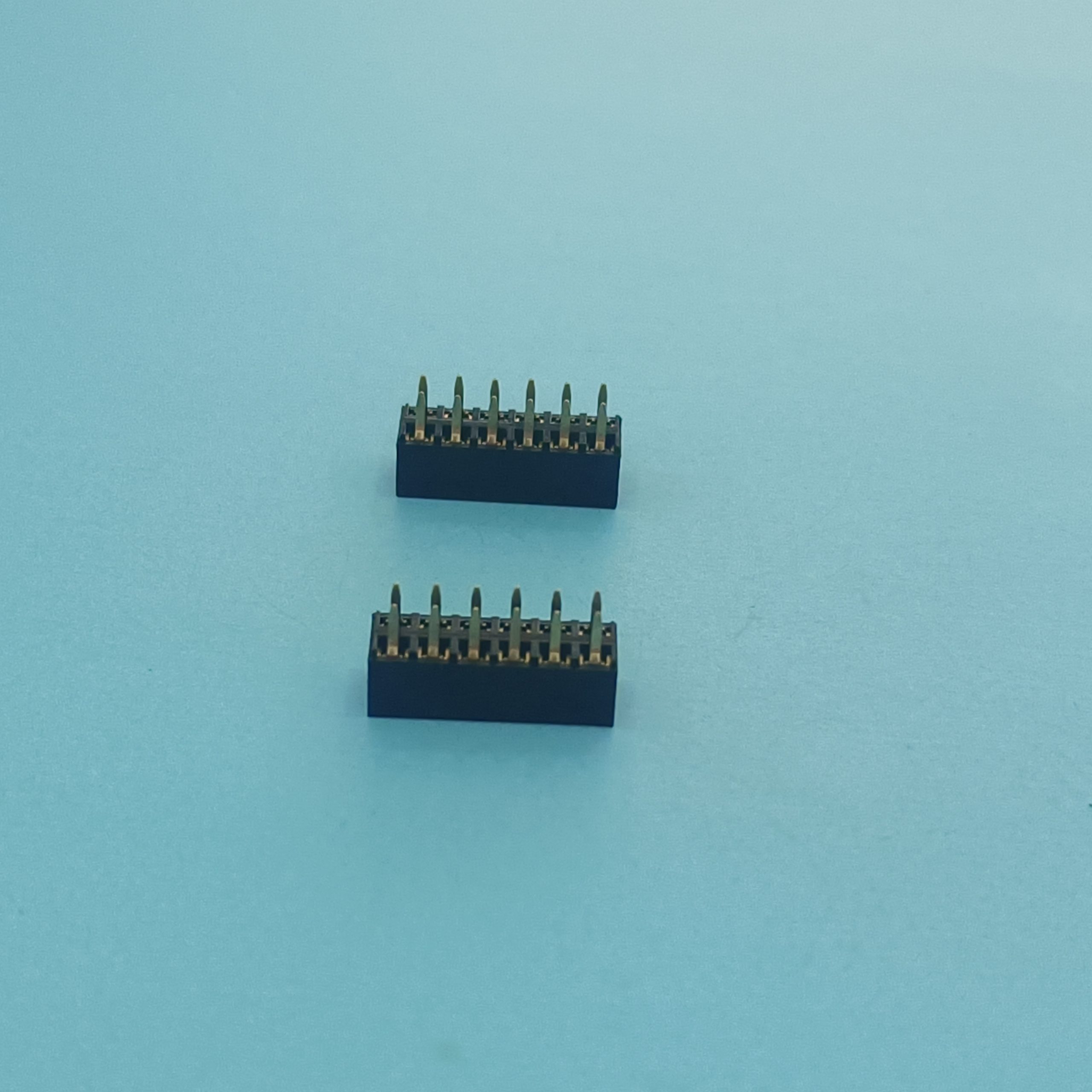

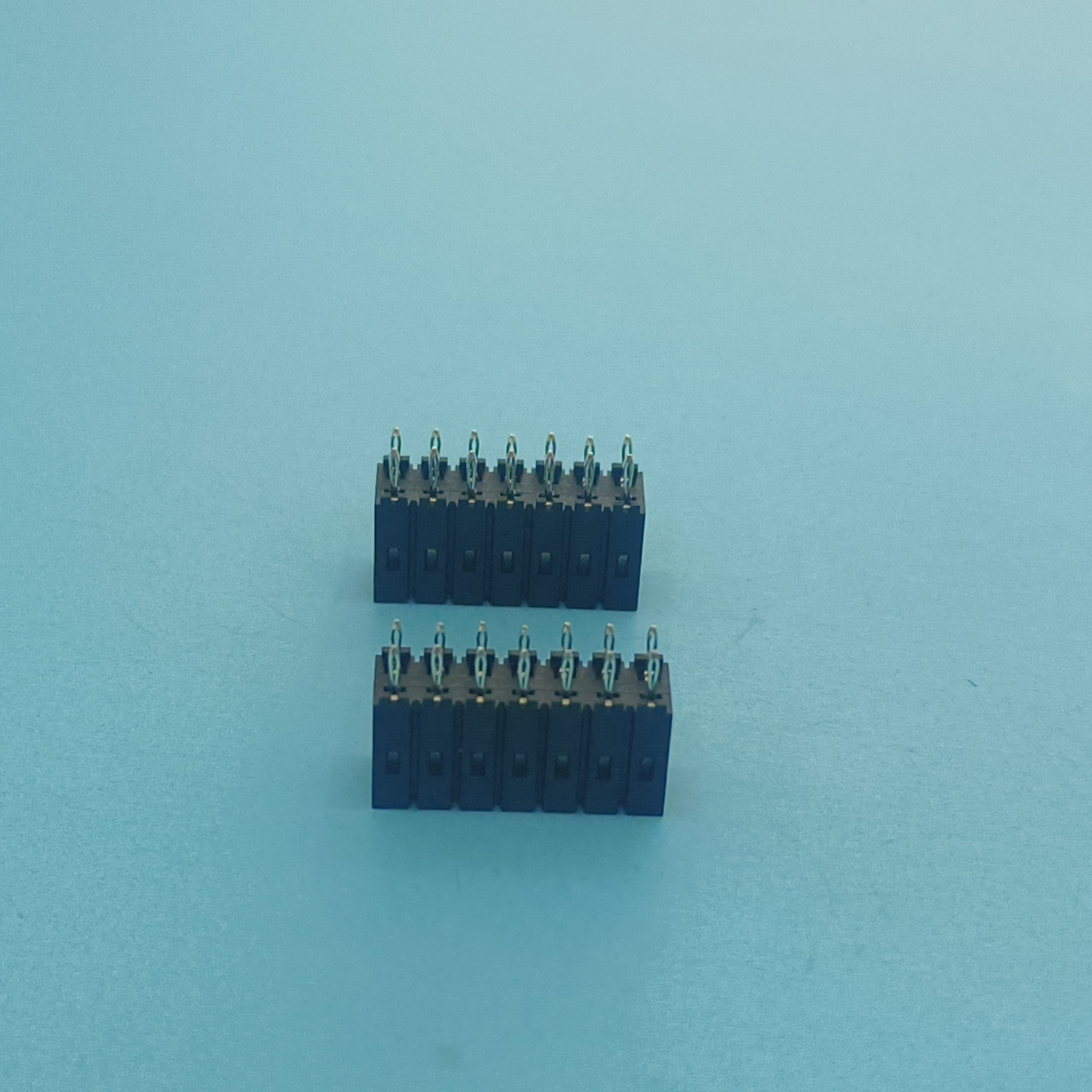

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками -

P604-SGN-030-023-08

P604-SGN-030-023-08 -

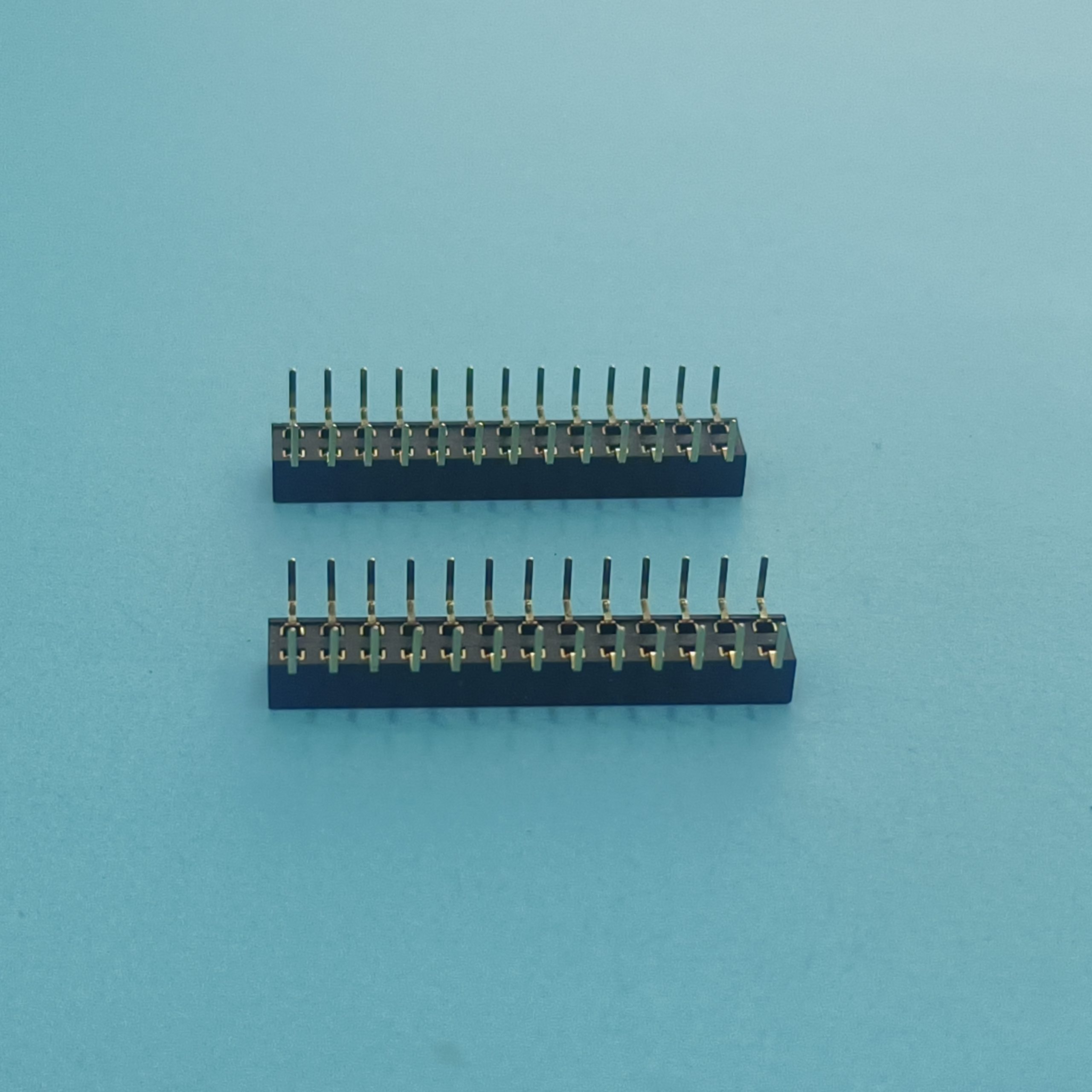

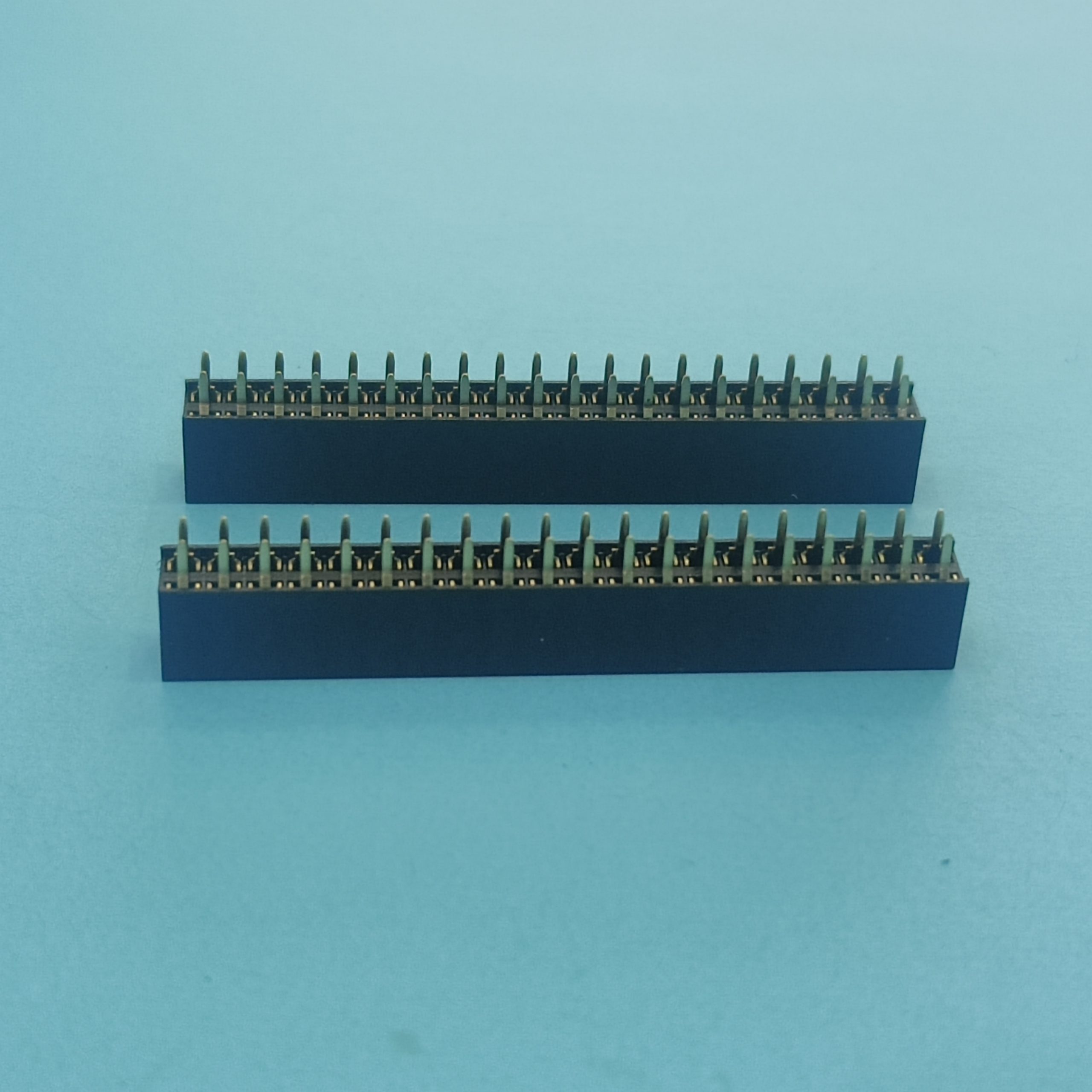

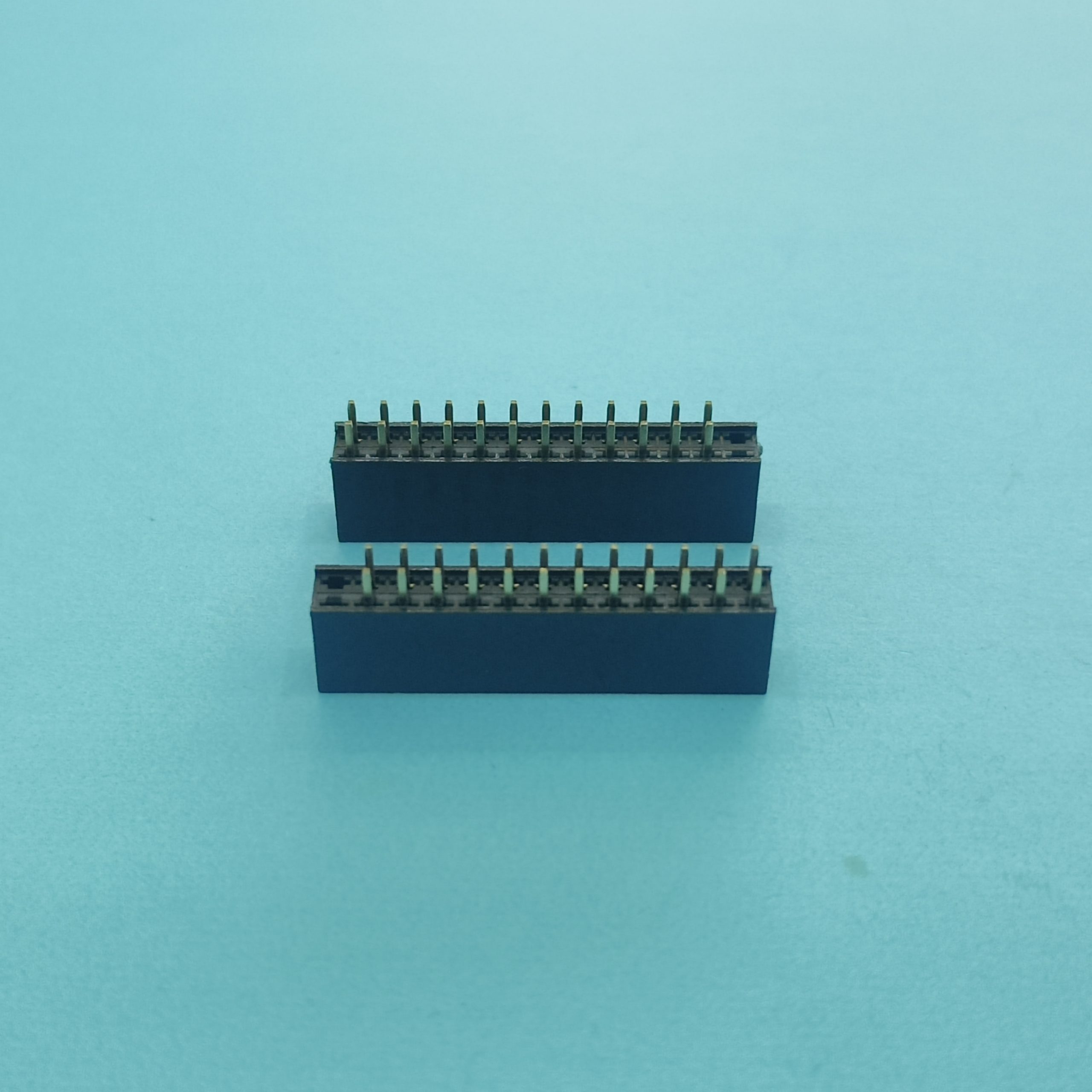

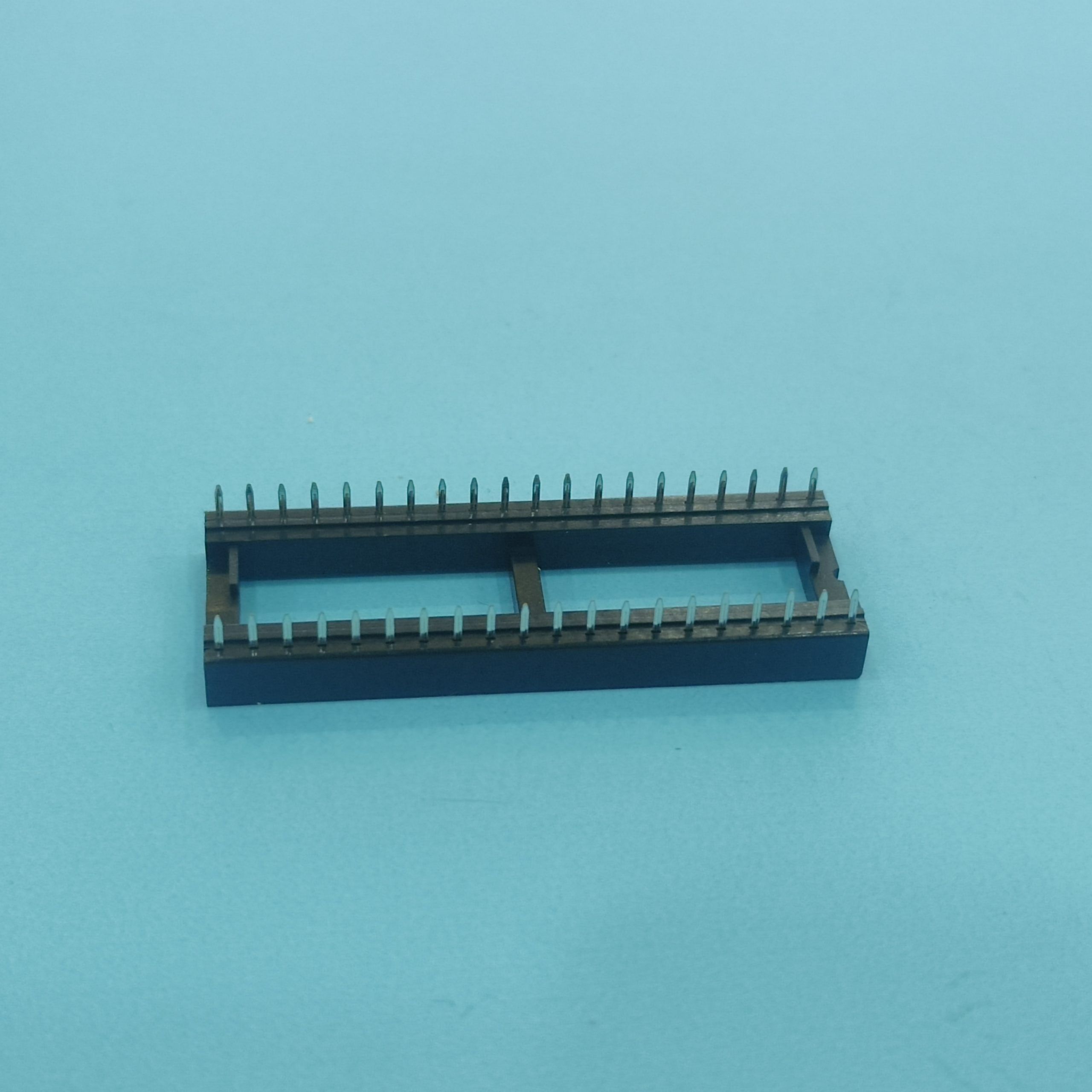

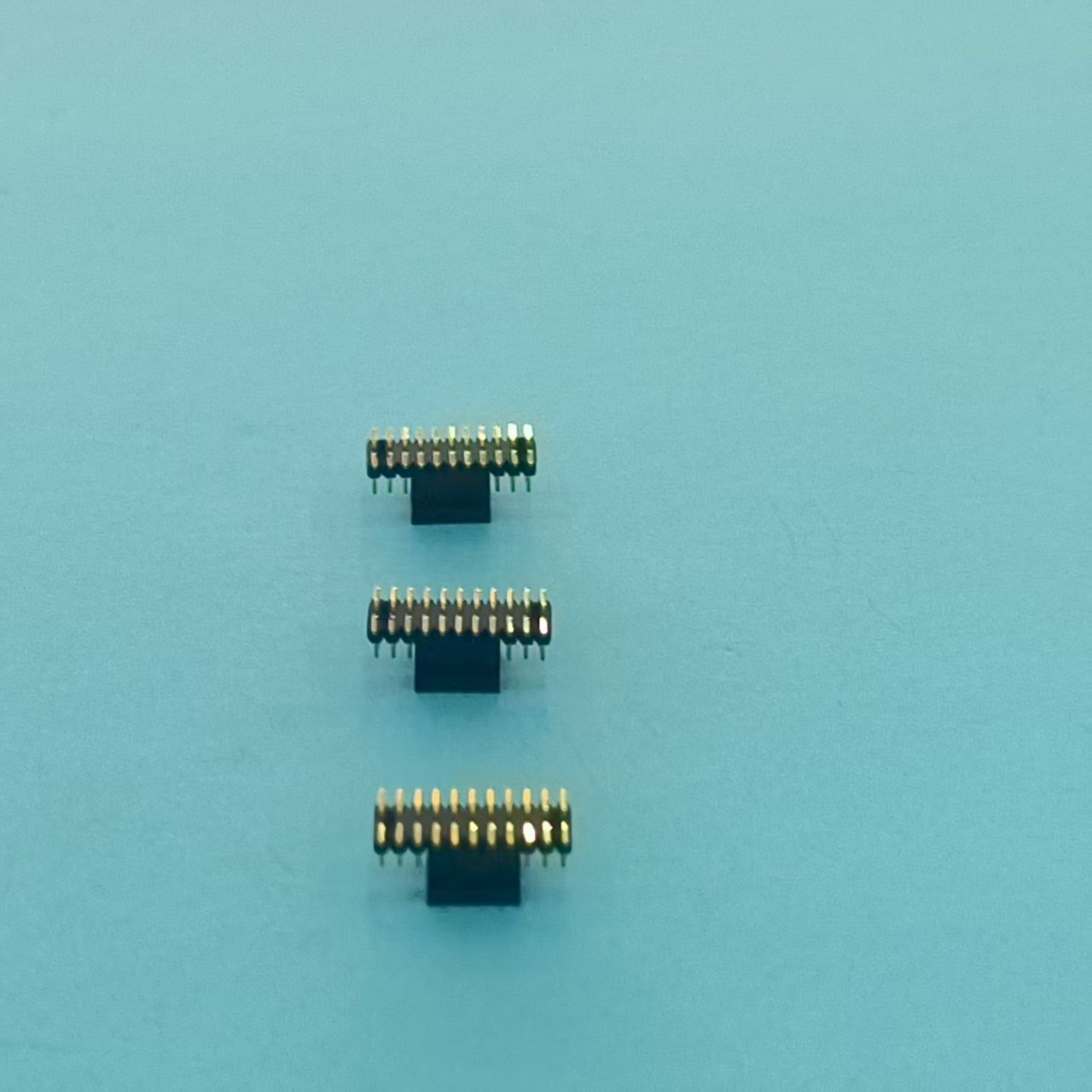

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием -

P804-M1GN-019-22-PRC

P804-M1GN-019-22-PRC