Разъем заднего

Когда говорят про разъем заднего монтажа, часто путают устойчивость к вибрациям с обычной механической прочностью. На деле тут важен не столько материал корпуса, сколько способ фиксации контактов в изоляторе.

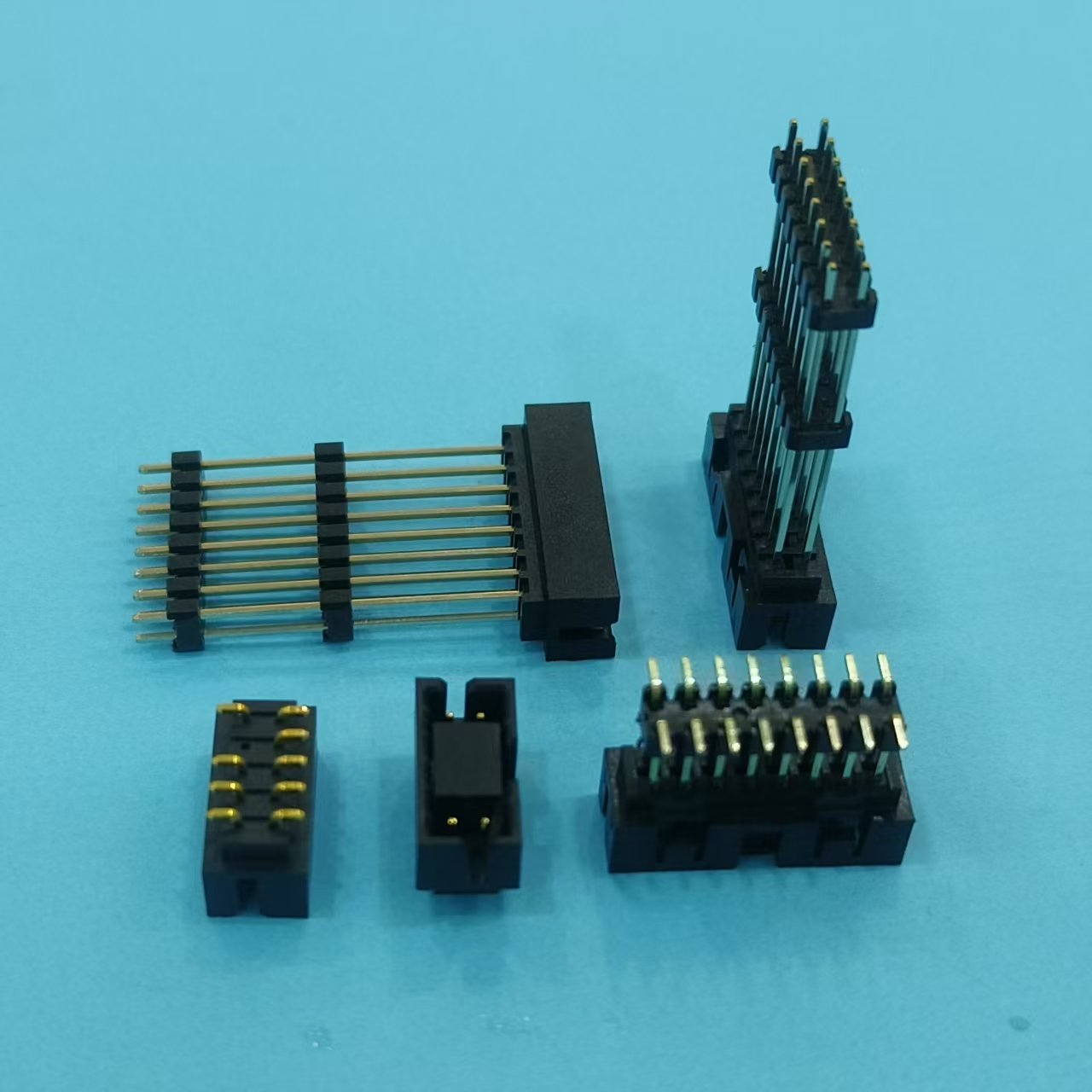

Конструкционные особенности задних разъемов

Видел как-то на тестовом стенде отказ контакта в разъеме DIN 41612. Проблема была не в производителе, а в том, что проектировщик не учел температурное расширение платы. После циклических нагрузок контактные площадки отошли от основания.

У разъем заднего типа есть принципиальное отличие - монтаж происходит до установки платы в корпус устройства. Это кажется очевидным, но сколько раз наблюдал, когда сборщики пытались вставить уже собранный блок с разъемами в тесный отсек.

Особенно критично для многоконтактных решений - там важно соблюдать последовательность затяжки крепежных элементов. Сначала центральный винт, потом периферийные, иначе перекашивается корпус.

Проблемы совместимости

В прошлом году пришлось переделывать партию контроллеров из-за несовместимости разъемов от двух поставщиков. Внешне идентичные, но у одного глубина посадки контакта отличалась на 0.3 мм. Казалось бы, мелочь, но при вибрации появлялось прерывистое соединение.

Сейчас всегда требую тестовые образцы перед серийным заказом. Особенно с поставщиками вроде ООО Дунгуань Хуалиан Электроникс - у них хороший ассортимент, но нужно проверять соответствие чертежам.

Кстати, на их сайте https://www.hualian-electronic.ru есть спецификации по большинству позиций, но некоторые размеры лучше перемерять самостоятельно. Находил расхождения в документации на разъемы типа 'плата-плата'.

Монтажные тонкости

При пайке многополюсных разъемов заднего монтажа главная ошибка - перегрев. Фен должен быть с точной регулировкой температуры, иначе деформируется изолятор. Проверял на разъемах с шагом контактов 2.54 мм - при перегреве появляется люфт до 0.7 мм.

Для высоковольтных применений важно еще и расстояние между контактами. Стандартные разъемы редко учитывают этот параметр, приходится заказывать кастомные решения. Тут как раз ООО Дунгуань Хуалиан Электроникс предлагает адаптацию под требования заказчика.

Запомнился случай с разъемом для телекоммуникационного оборудования - пришлось увеличивать дистанцию между контактами с 2.5 до 3.1 мм после пробного пробоя на влажном воздухе.

Эксплуатационные ограничения

Производители часто завышают параметры токовой нагрузки. Проверял разъемы с заявленными 10А - при постоянной нагрузке в 7А уже через 200 часов появлялось потемнение контактов. Особенно заметно в закрытых корпусах без вентиляции.

Для промышленного применения лучше брать с запасом по току минимум 30%. И обращать внимание не на максимальный ток, а на график зависимости от температуры - это более показательно.

В каталоге hualian-electronic.ru есть такие графики для профессиональных серий, но для бюджетных линек их обычно нет. Приходится запрашивать отдельно или тестировать самостоятельно.

Ремонтопригодность и замена

Сломанный разъем заднего монтажа - это всегда головная боль. Если он припаян к многослойной плате, демонтаж может повредить токопроводящие слои. Поэтому сейчас предпочитаем разъемы со съемными контактными группами.

У того же Хуалиан в ассортименте есть модели с возможностью замены отдельных контактов. Мелочь, а экономит время при ремонте. Особенно если устройство работает в агрессивной среде, где разъемы выходят из строя первыми.

Кстати, про агрессивные среды - стандартные разъемы редко имеют достаточную защиту. Даже IP67 не всегда спасает при длительном воздействии паров кислот или щелочей. Приходится дополнительно герметизировать соединение.

Тенденции развития

Заметил переход на разъемы с комбинированным подключением - когда в одном корпусе совмещены силовые и сигнальные контакты. Удобно для компактных устройств, но сложнее в монтаже.

Новые серии у производителей часто появляются как раз в ответ на такие запросы. Видел у китайских коллег интересные разработки - например, разъемы с встроенными LED-индикаторами состояния контакта.

Если говорить про разъем задний следующего поколения, то жду появления самодиагностики контактов. Уже есть прототипы с датчиками температуры и сопротивления, но серийно пока не встречал.

Выбор поставщика

Работая с ООО Дунгуань Хуалиан Электроникс, отметил их сильную сторону - возможность кастомизации. Когда нужен был нестандартный разъем для медицинского оборудования, сделали за 3 недели с полным комплектом документации.

Но есть и нюансы - минимальная партия для кастомных решений обычно от 1000 штук, что для мелкосерийного производства многовато. Приходится договариваться о пробных партиях в 100-200 штук.

В целом их специализация на прецизионных разъемах оправдывает себя - видел их продукцию в измерительной аппаратуре немецкого производства, что о многом говорит.

В заключение скажу - выбор разъема заднего монтажа это всегда компромисс между стоимостью, надежностью и ремонтопригодностью. Универсальных решений нет, каждый случай нужно рассматривать отдельно, с учетом реальных условий эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

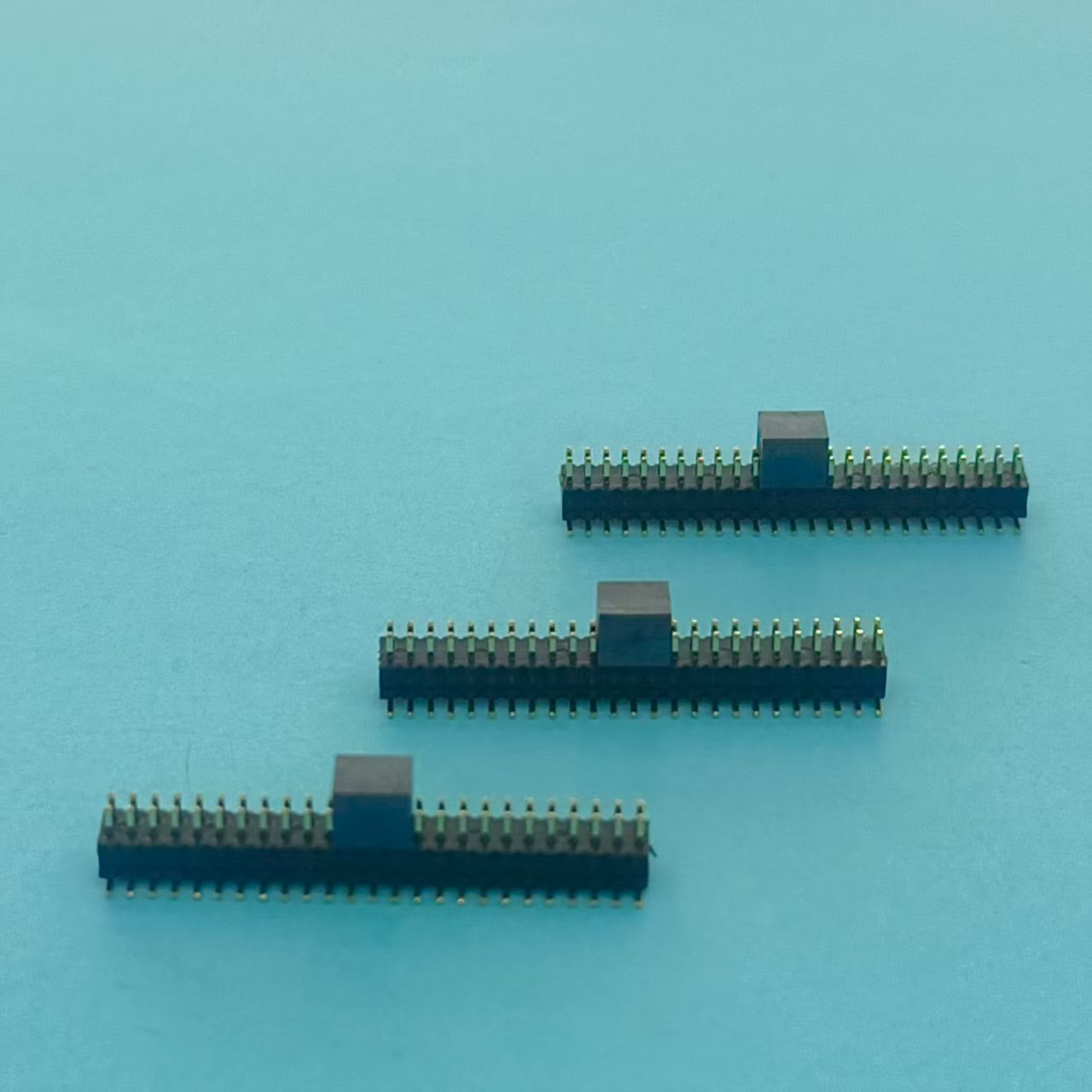

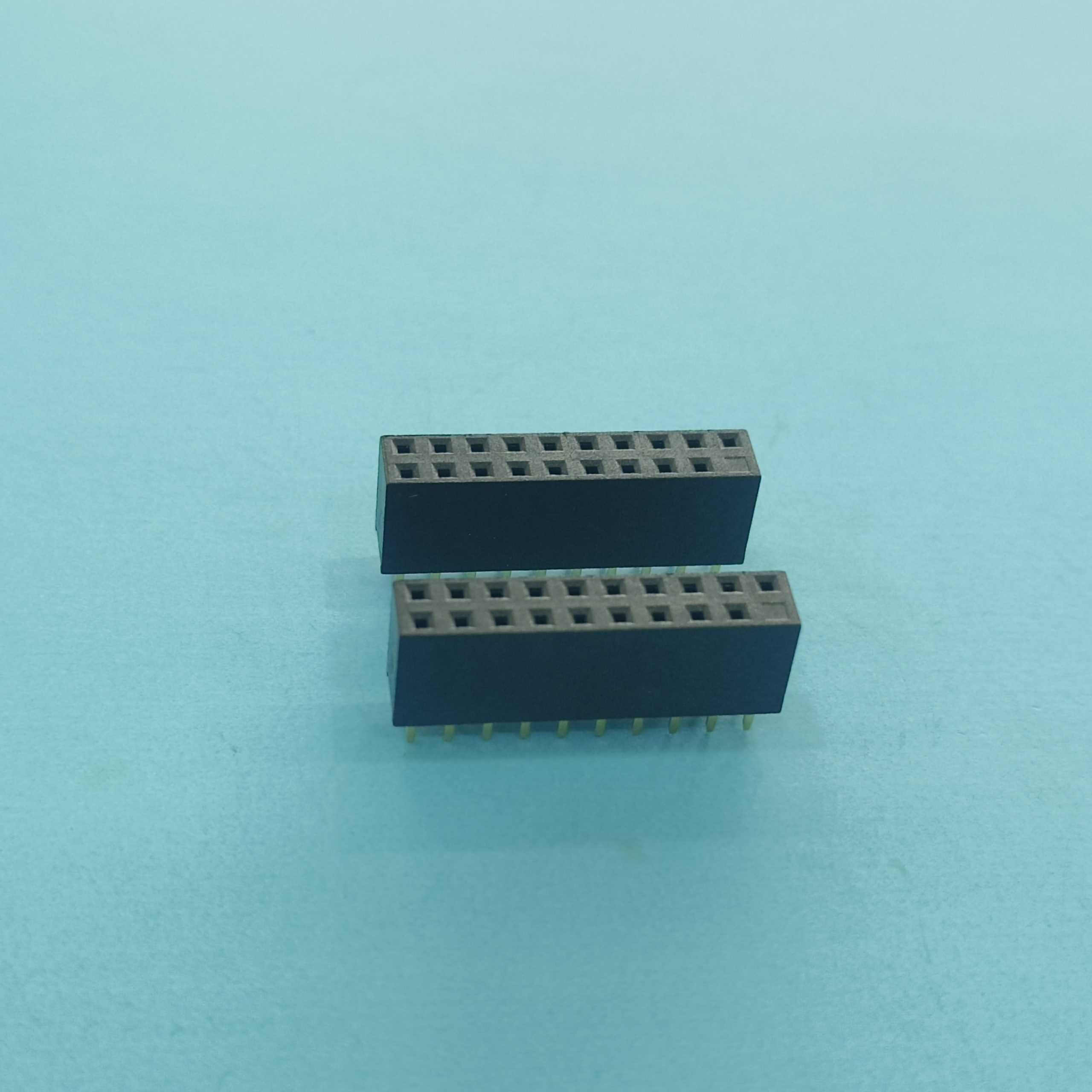

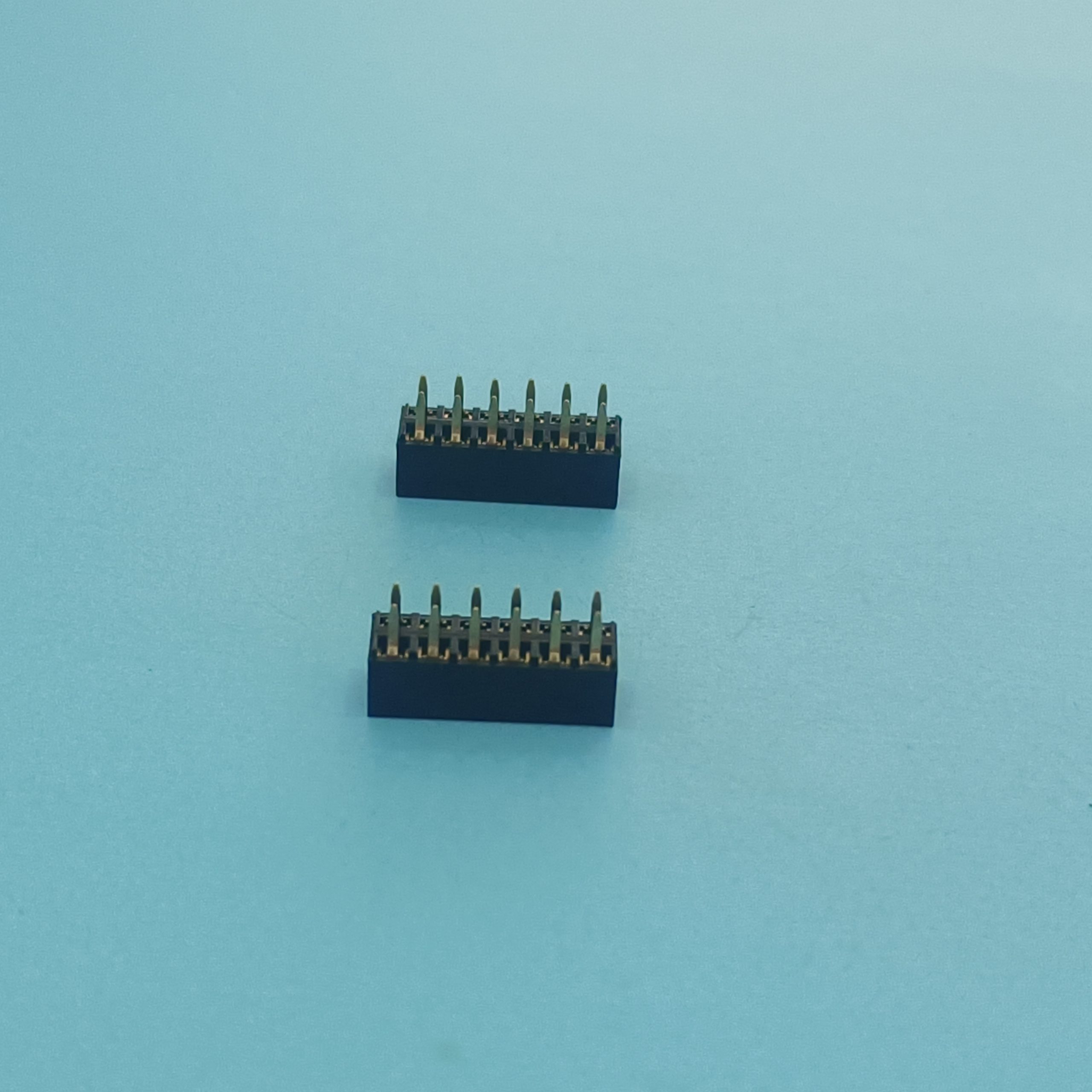

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P -

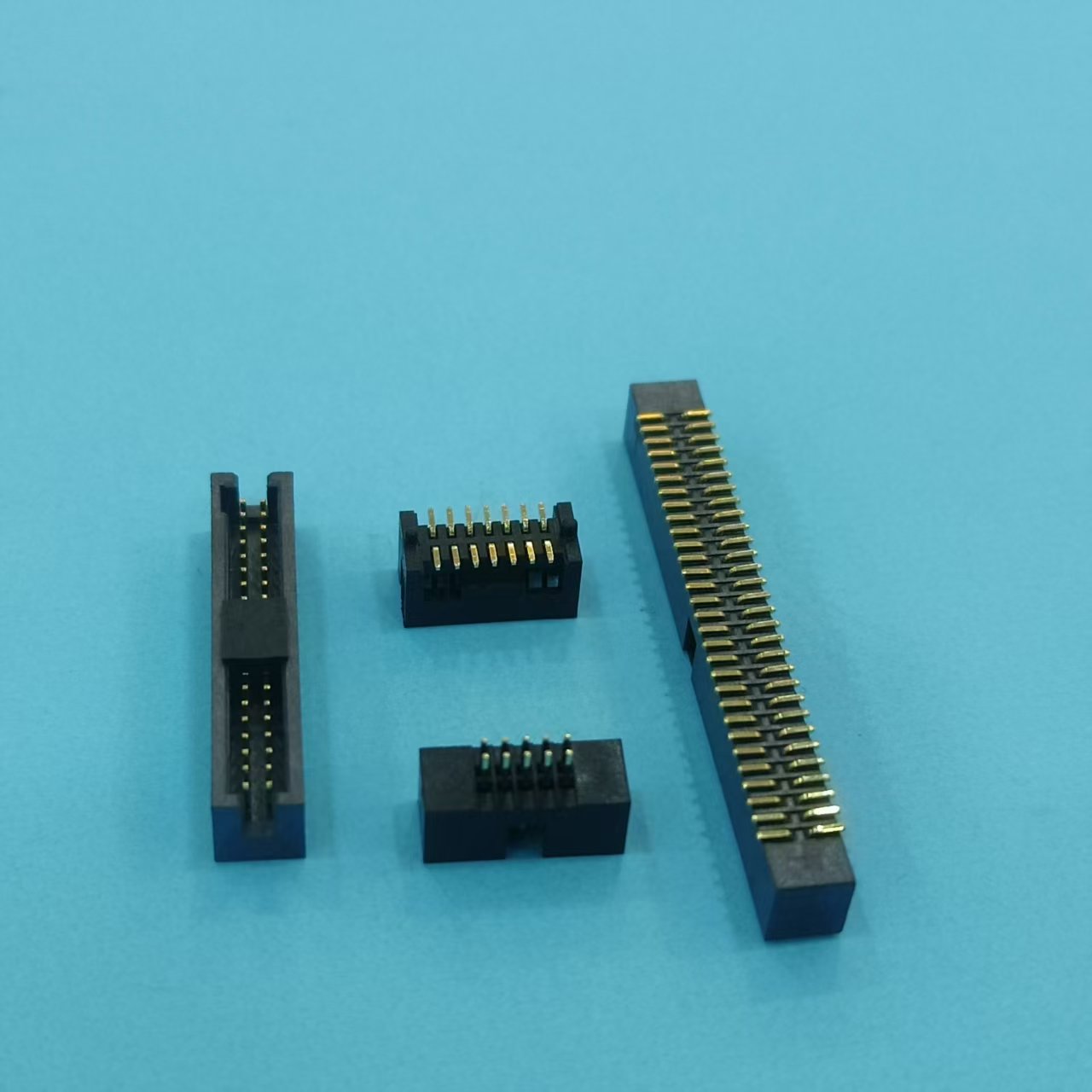

F201-SGP-D030-20-K02

F201-SGP-D030-20-K02 -

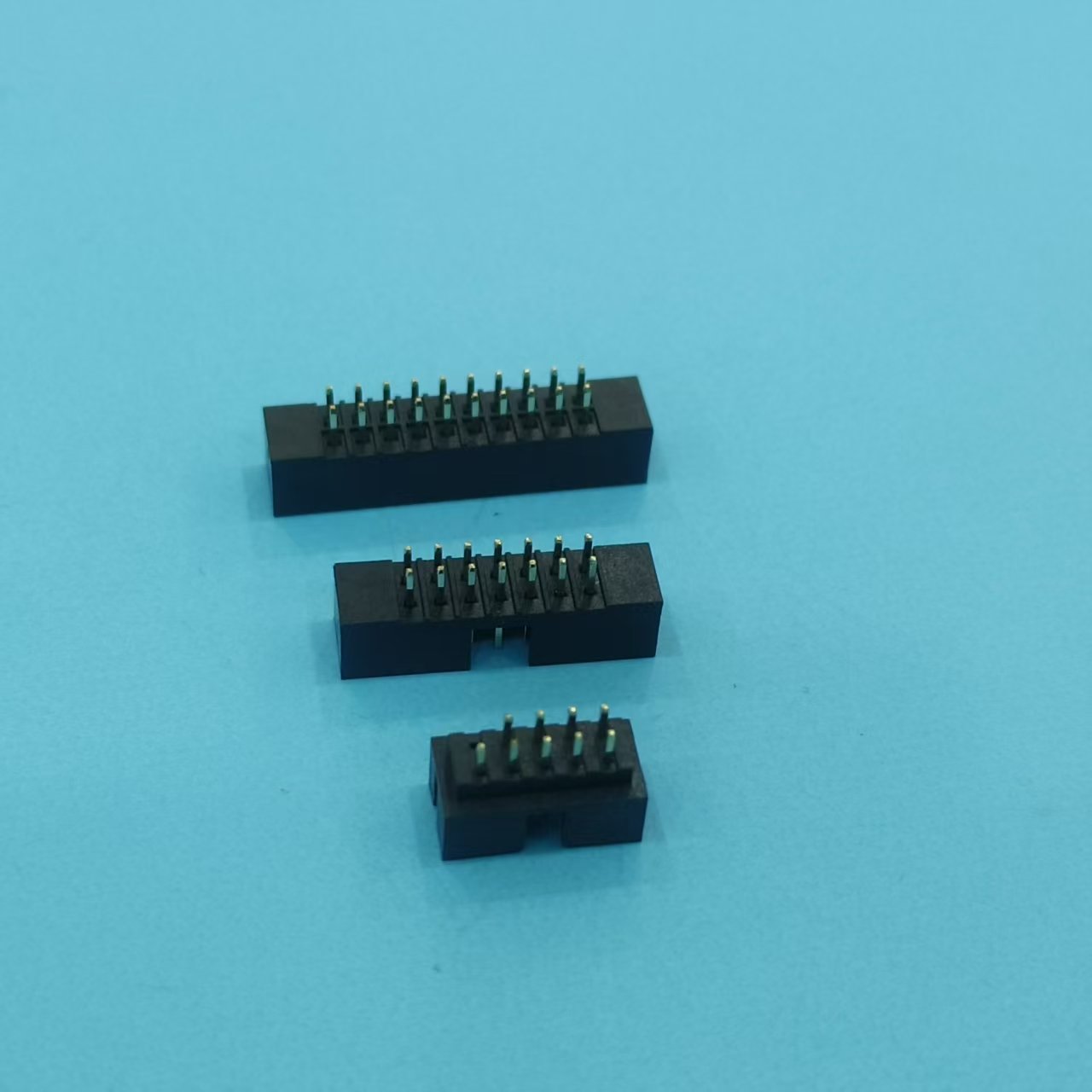

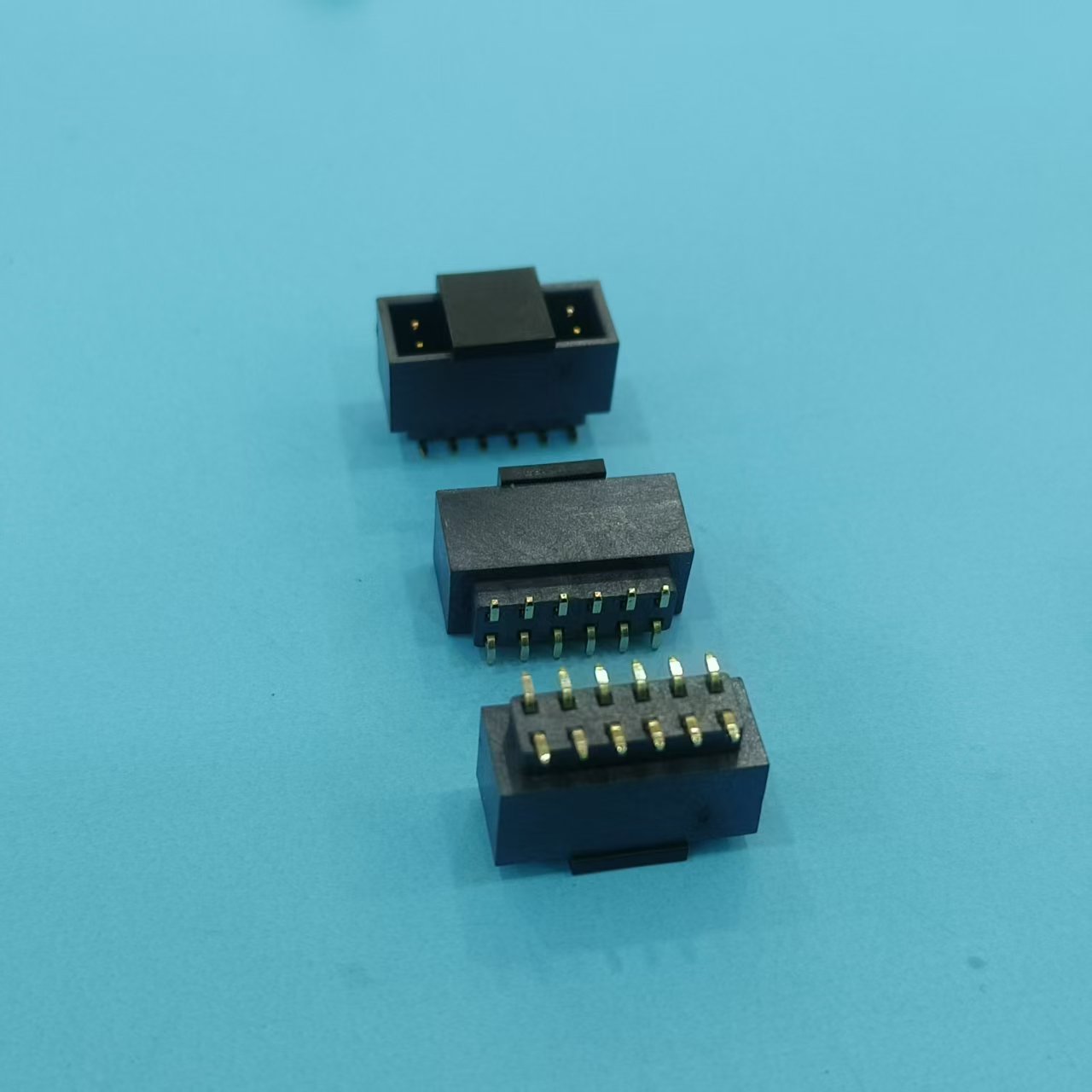

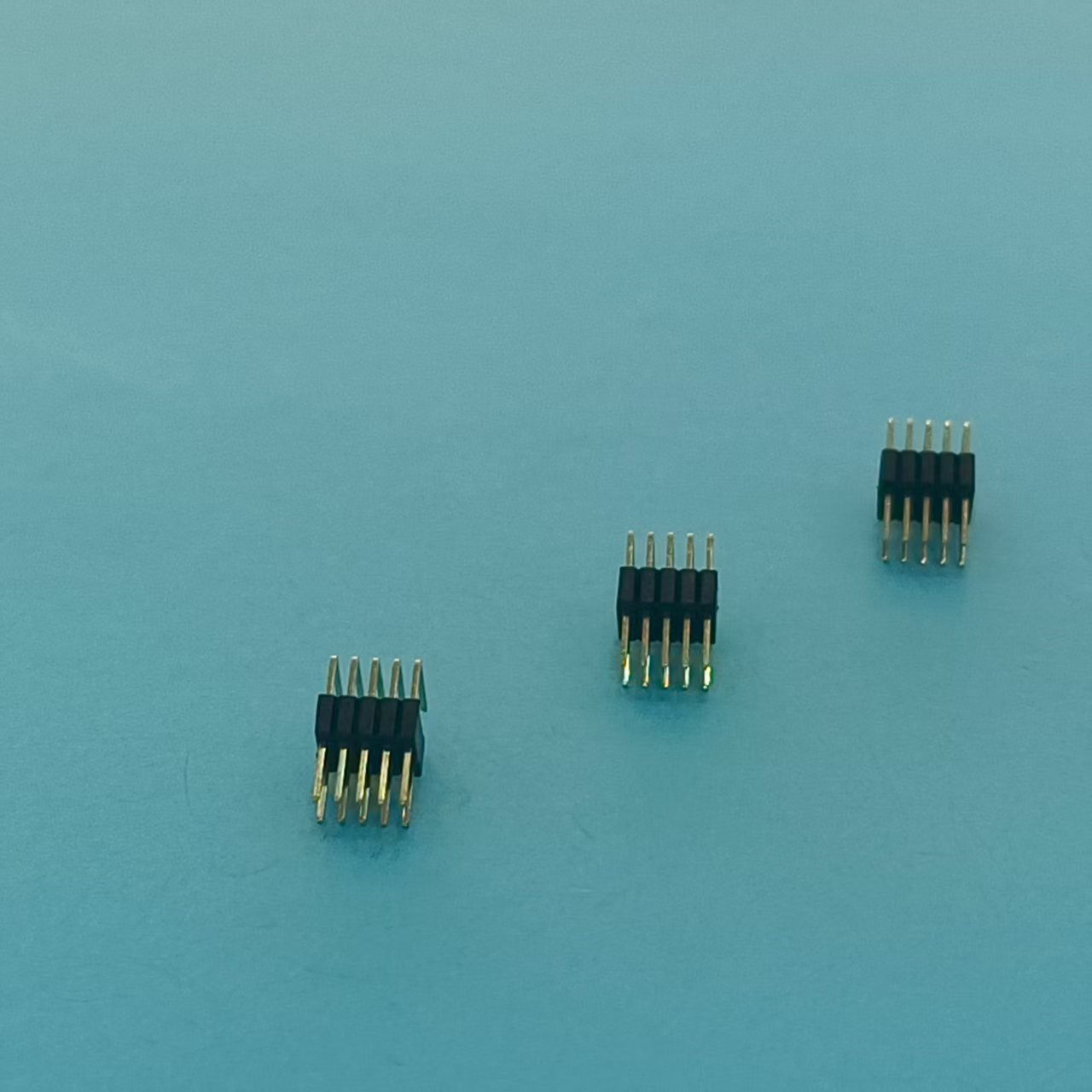

B254-M6GC-D075-2X06-RC

B254-M6GC-D075-2X06-RC -

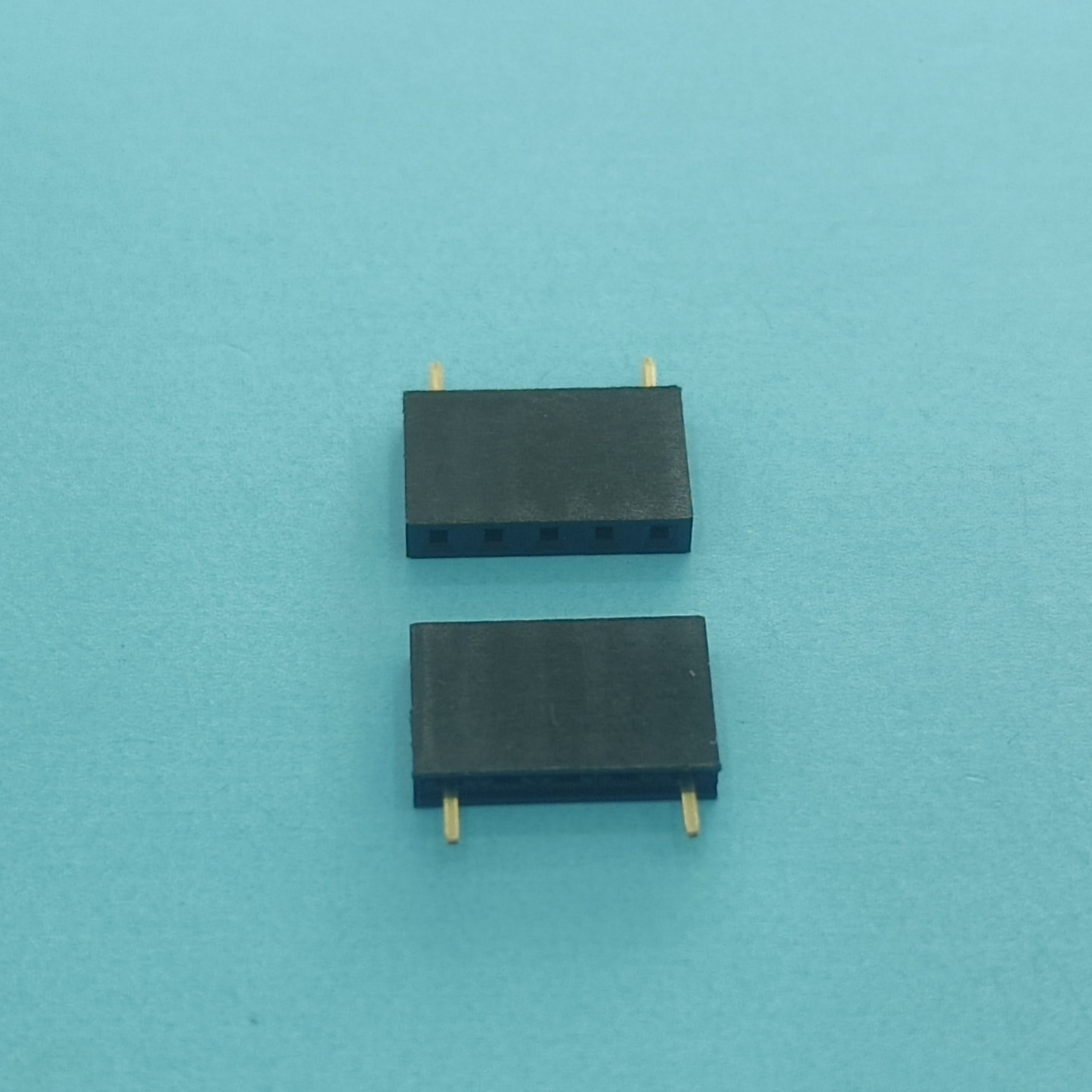

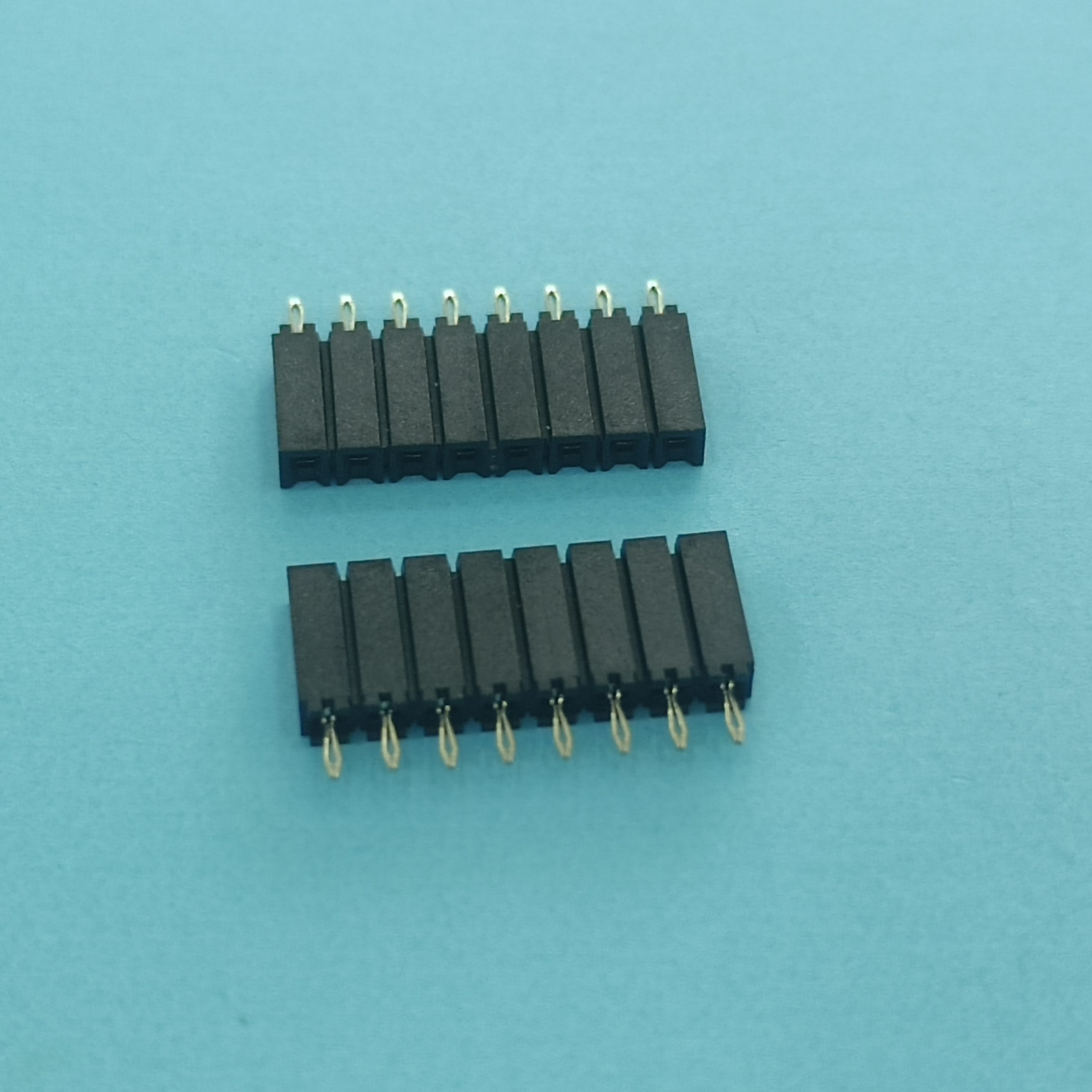

F195-STN-D030-08

F195-STN-D030-08 -

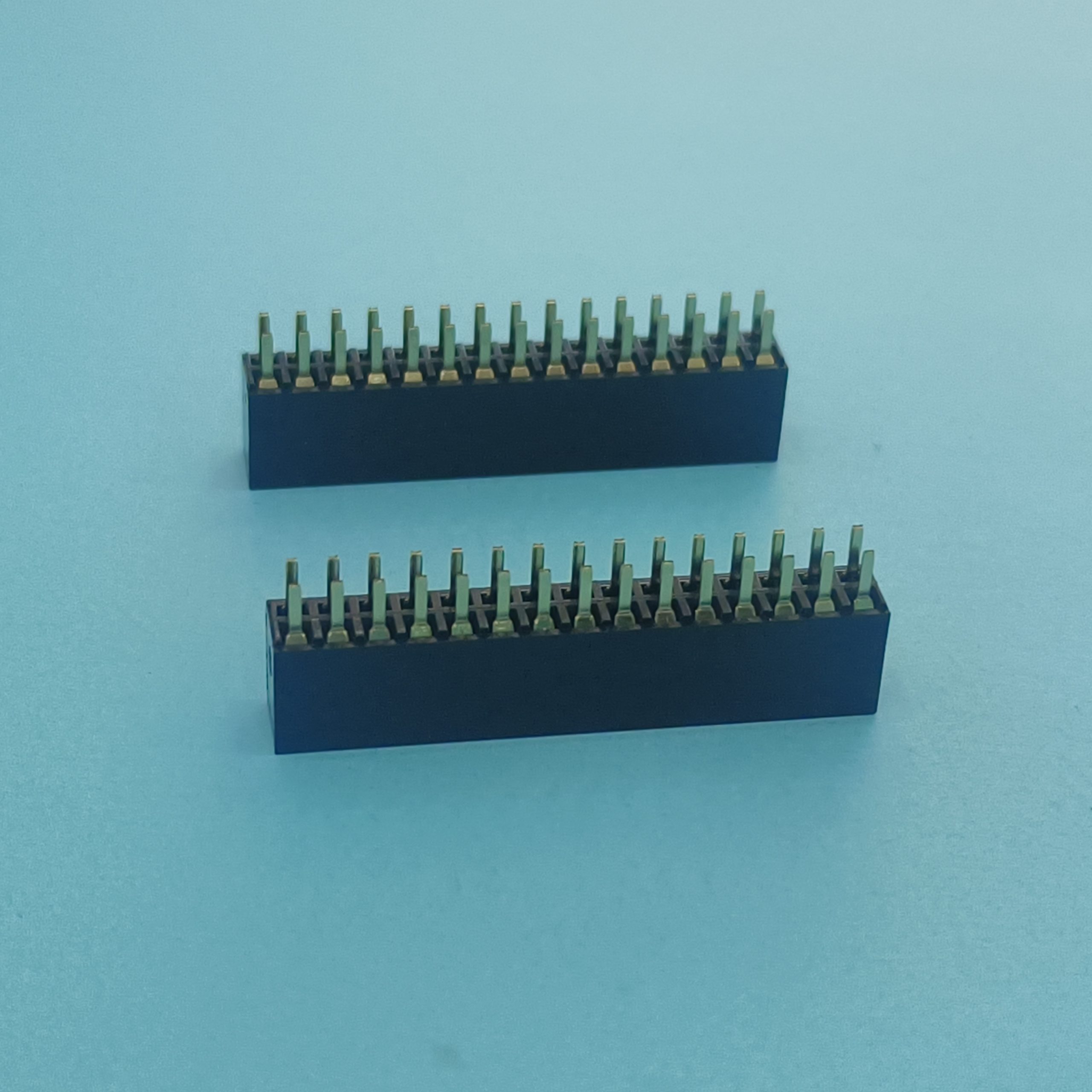

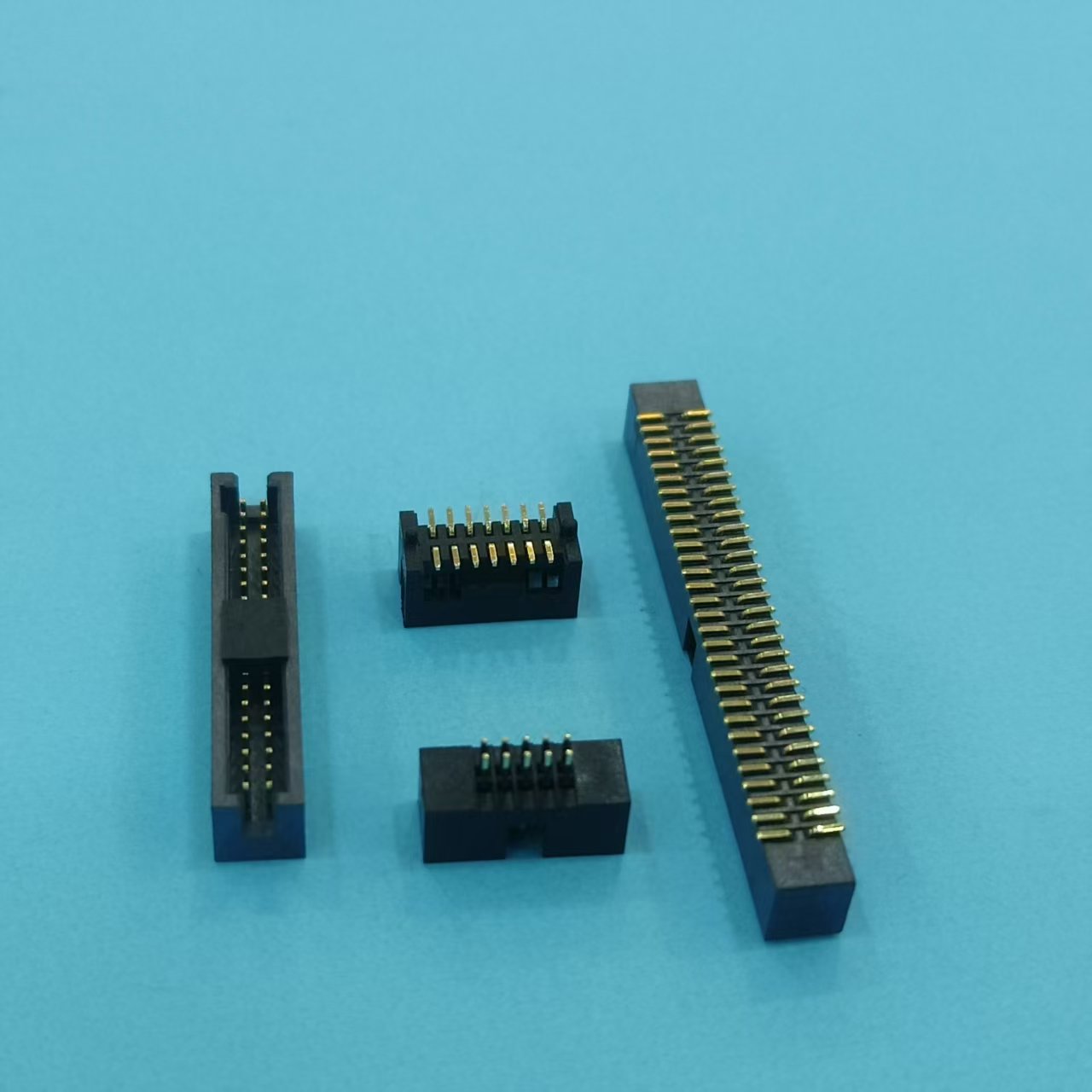

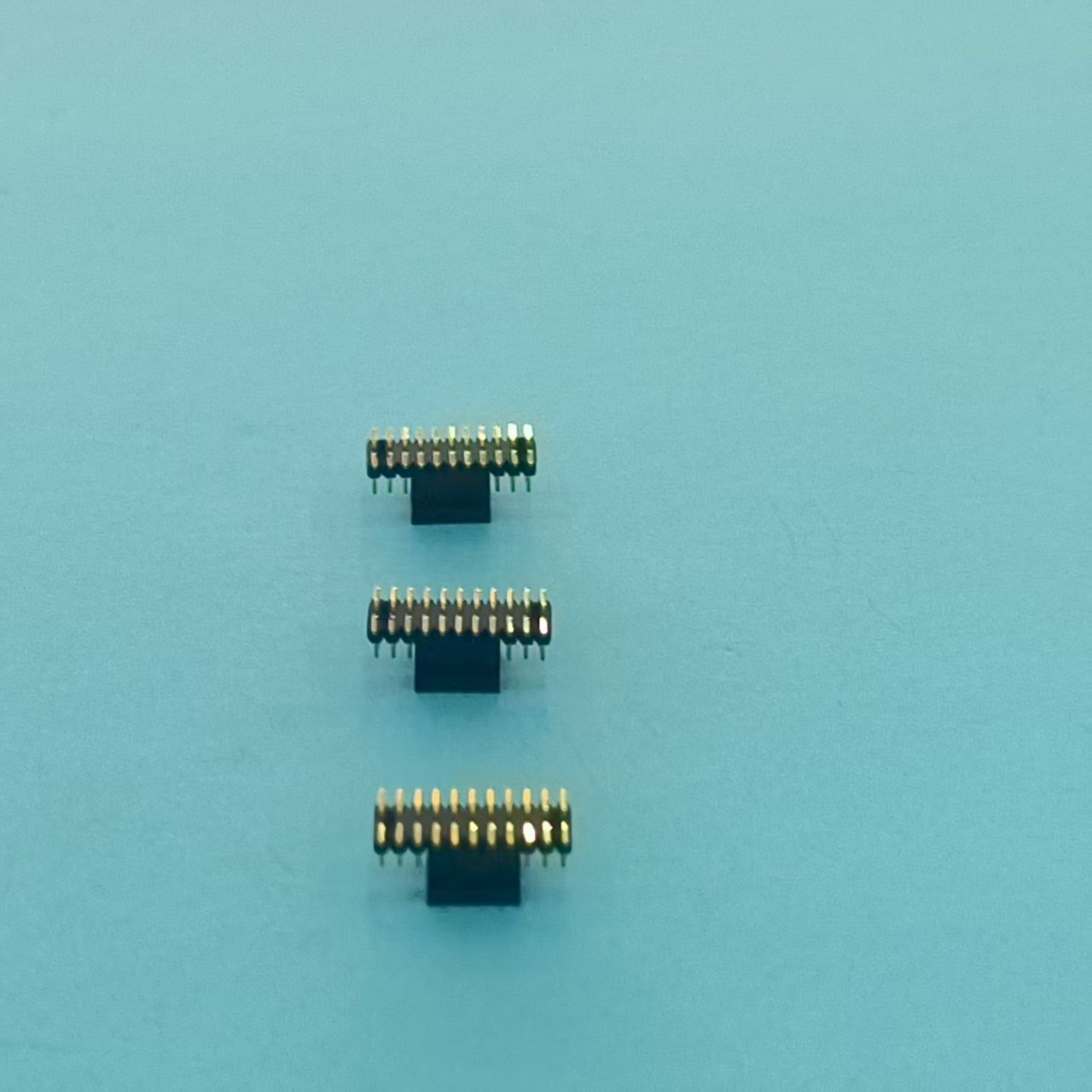

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP -

P606B-R2TN-040-025-10

P606B-R2TN-040-025-10 -

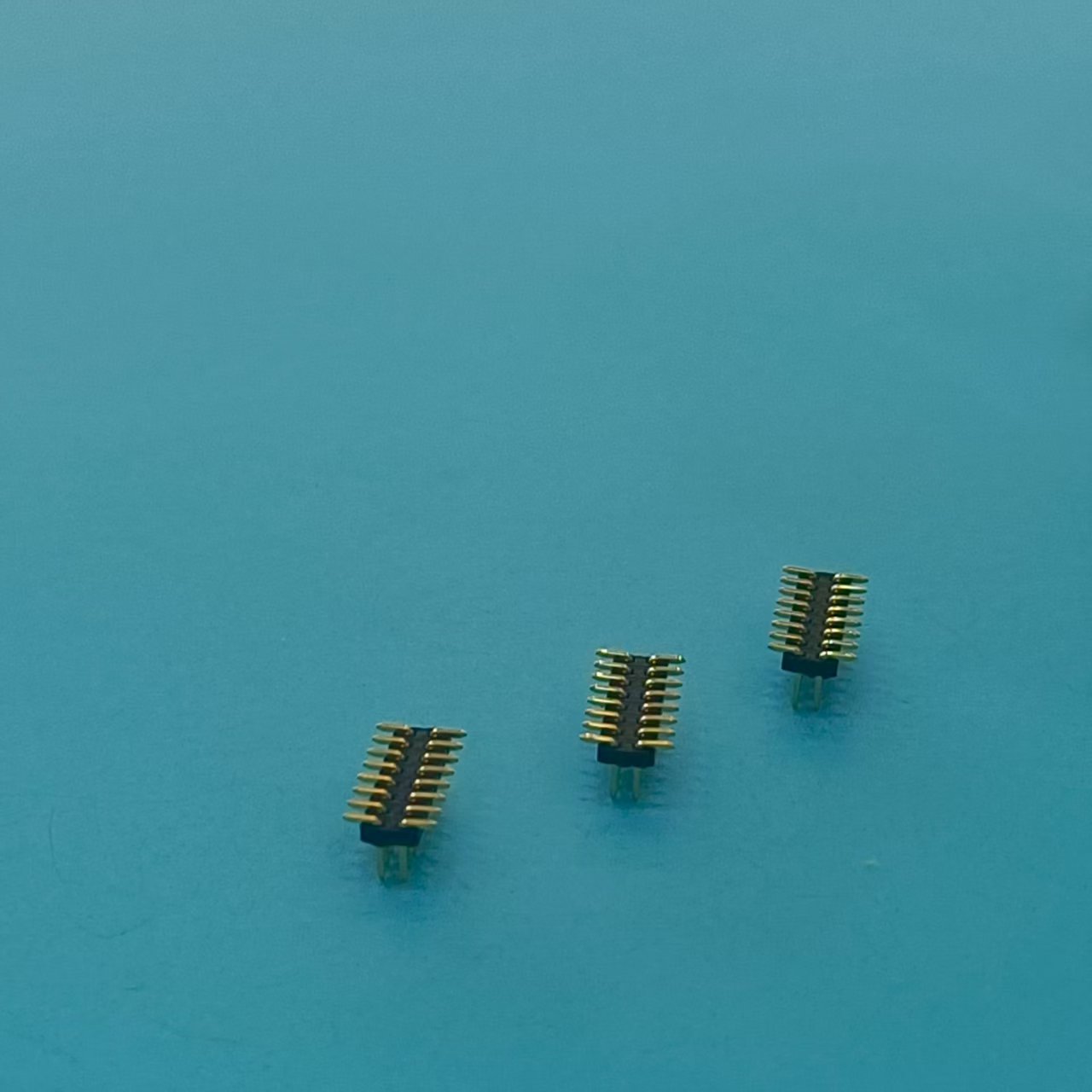

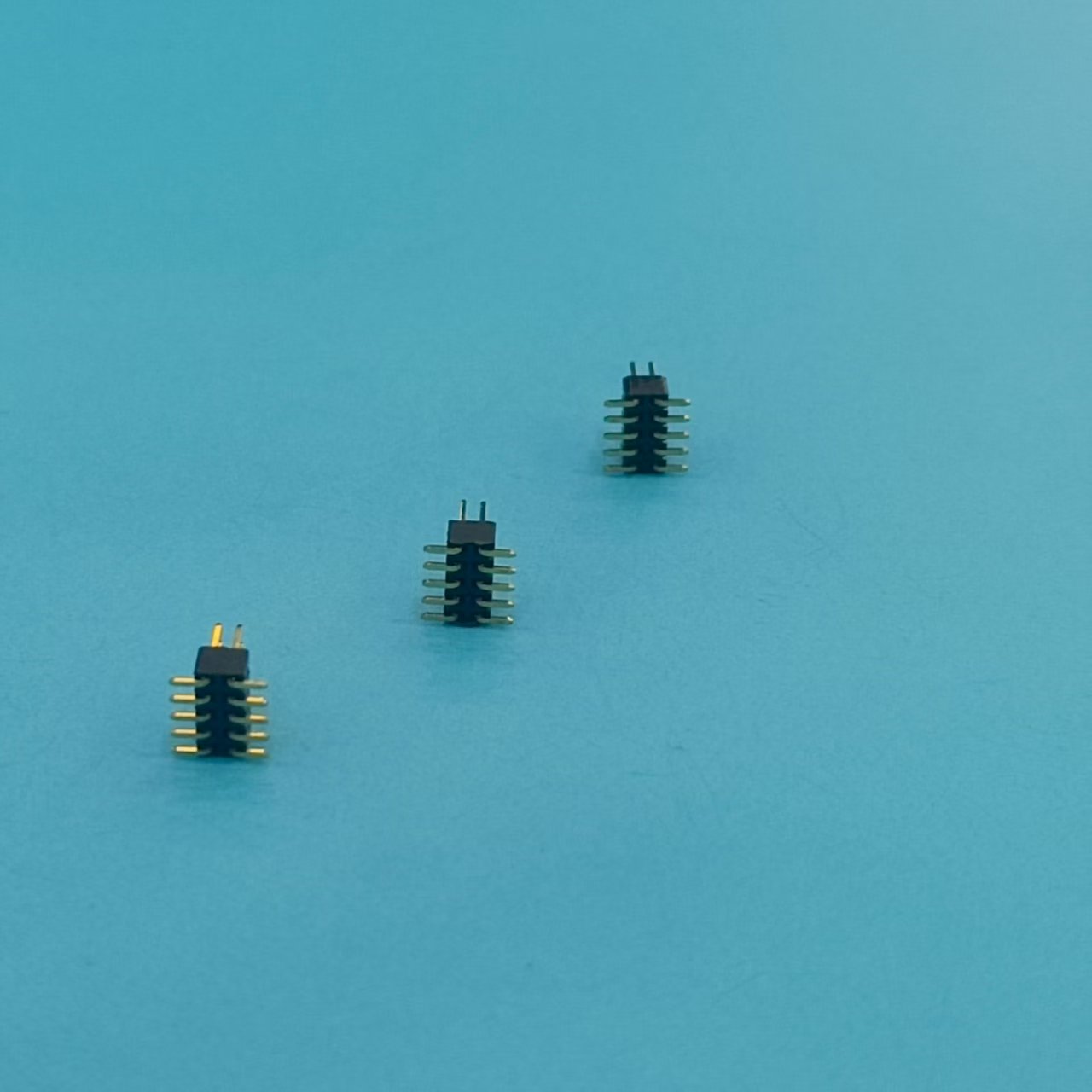

P601-M2GN-030-12

P601-M2GN-030-12 -

P804-M1GN-019-22-PRC

P804-M1GN-019-22-PRC -

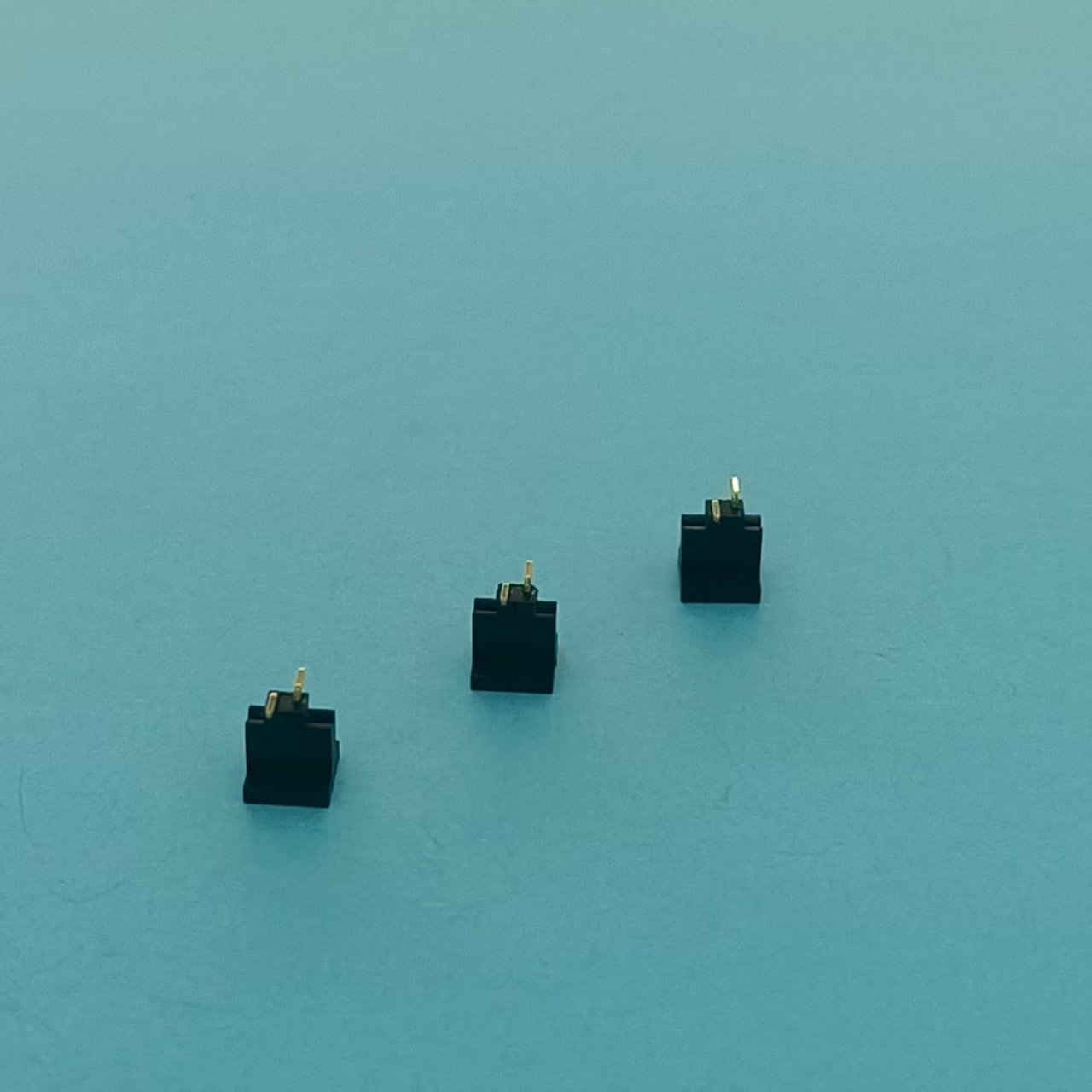

P504-M6GN-030-02-AT-RC

P504-M6GN-030-02-AT-RC -

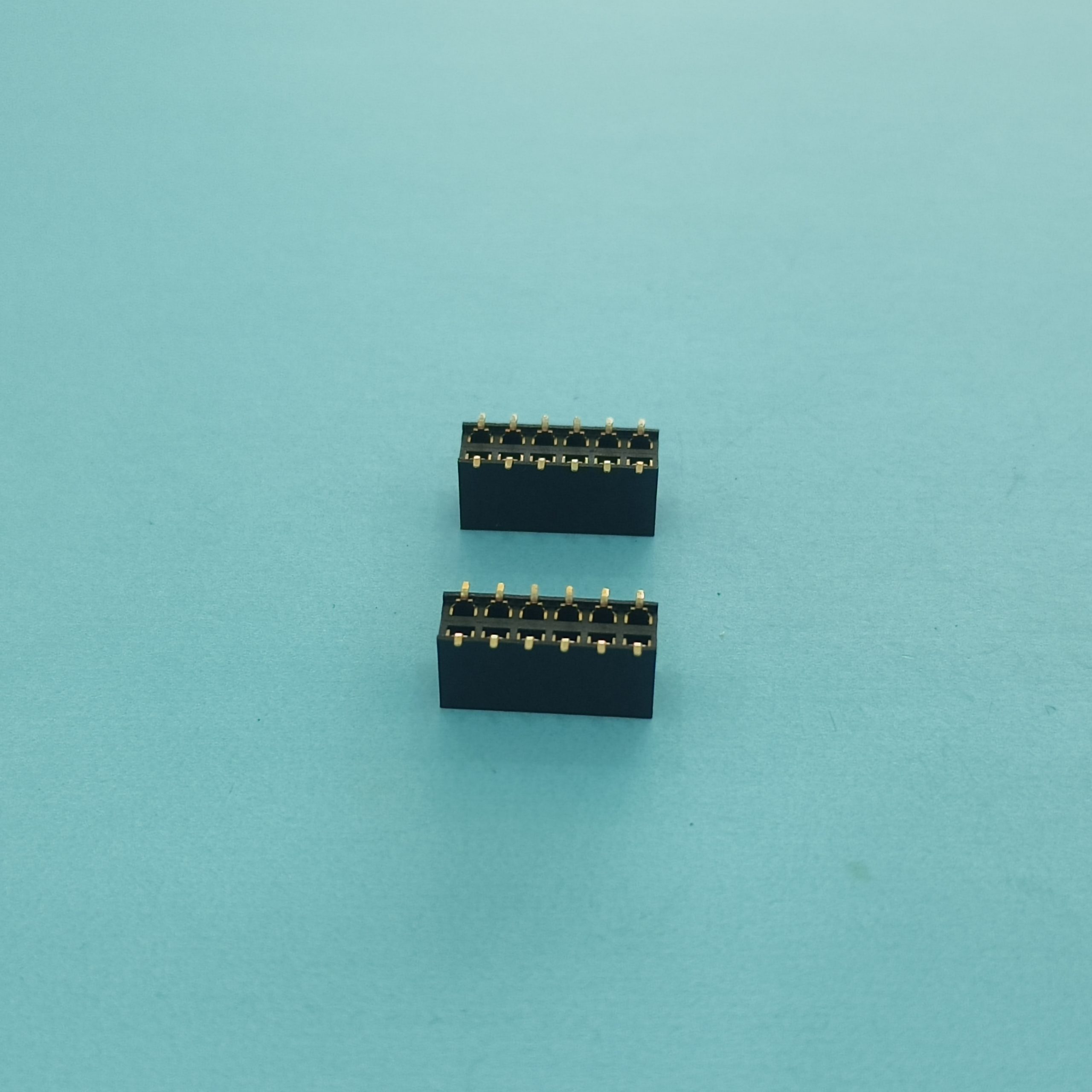

F294-SGN-D030-12

F294-SGN-D030-12 -

B419-SGN-D030-XX-S – Разъем корпусной 2.0мм, с защёлкой, 2×XX контактов, материал NY-6T

B419-SGN-D030-XX-S – Разъем корпусной 2.0мм, с защёлкой, 2×XX контактов, материал NY-6T -

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T