Разъем кабельный гнездовой

Когда слышишь 'разъем кабельный гнездовой', половина монтажников сразу представляет себе банальный COM-порт. А ведь это лишь верхушка айсберга — в реальности под этим термином скрывается всё: от простейших RJ45 до специализированных гнездовых групп для промышленной автоматики. Главная ошибка новичков — выбирать разъем только по количеству контактов, игнорируя материал корпуса и тип фиксации. Помню, как на старой работе мы закупили партию дешевых гнездовых разъемов с пластиковыми защелками — через месяц 30% соединений разбалтывались от вибрации станков.

Конструкционные особенности, которые не пишут в спецификациях

Если взять стандартный кабельный гнездовой разъем от того же JST или TE Connectivity, обратите внимание на три вещи: толщина стенки корпуса (особенно в зоне фиксации), угол входа контактов и маркировка. У китайских аналогов часто заваливается линия ввода — кабель входит под углом, что со временем приводит к подламыванию контактов. Кстати, у ООО Дунгуань Хуалиан Электроникс в каталоге есть модели с усиленной направляющей втулкой — мелочь, но на производстве это снижает процент брака при сборке.

Материал контактной группы — отдельная тема. Фосфорная бронза против латуни — споры бесконечны. На моей практике для статических соединений латунь даже надежнее, если покрытие не тоньше 3 мкм. А вот для частых переключений только фосфорная бронза с никелевым подслоем. Один раз сэкономили на этом — получили массовое окисление в цехе с повышенной влажностью.

Сейчас многие переходят на миниатюрные версии, но здесь важно не промахнуться с нагрузкой. Видел случай, когда инженер по привычке поставил гнездовой разъем от микро-USB на силовую линию 5А — через две недели контакты поплыли. На сайте hualian-electronic.ru кстати есть таблицы нагрузок для каждого типа — жаль, не все их читают.

Монтажные нюансы, о которых молчат производители

Паять гнездовые разъемы — кажется, что проще ничего нет. Но если перегреть — пластиковая основа деформируется, и контактная группа уходит в сторону. Особенно критично для многопинных моделей. Лучше использовать термостойкие варианты, например, LCP-пластик. У того же Хуалиан Электроникс в описании продуктов всегда указана стойкость к температуре — мне это в свое время спасло партию контроллеров.

Еще момент — фиксация кабеля. Хомутик есть почти везде, но его расположение часто не учитывает изгиб. В итоге при вибрации нагрузка идет не на хомут, а на контакты. Для динамических применений стоит искать модели с двойной фиксацией — и кабеля, и самого разъема.

Кстати, про инструмент. Дешевые обжимки для контактов — это бич. Контакт вроде защелкнулся, но через 100 циклов теряет упругость. Сейчас использую только инструмент с калибровкой давления — да, дороже, но переделок меньше.

Полевые проблемы и неочевидные решения

В полевых условиях главный враг гнездовых разъемов — пыль и влага. Стандартные IP-рейтинги часто обманчивы — например, IP54 не спасает от мелкой металлической стружки. Приходится дополнительно использовать термоусадку с гелем либо силиконовые заглушки. У нас был проект для карьерной техники — там спасли только комбинацией специализированного разъема от Хуалиан и двойной изоляции.

Еще одна история — электромагнитная совместимость. Казалось бы, при чем здесь гнездовой разъем? Но если экран кабеля плохо контактирует с корпусом разъема — помехи гарантированы. Особенно критично для аналоговых сигналов. Сейчас всегда проверяю наличие и качество экранного контакта — даже если производитель заявляет 'EMC-совместимость'.

Температурные расширения — еще один подводный камень. На морозе пластик дубеет, а на жаре — размягчается. Для уличного оборудования лучше брать разъемы с широким температурным диапазоном, например, от -40 до +105°C. Такие есть в ассортименте hualian-electronic.ru — проверял лично на метеостанциях в Якутии.

Кастомизация и когда она действительно нужна

Заказывать кастомные разъемы — дорого и долго. Но бывают случаи, когда без этого нельзя. Например, для медицинского оборудования с особыми требованиями к биостойкости покрытия. Или когда нужно интегрировать в разъем дополнительный компонент — тот же ферритовый фильтр.

ООО Дунгуань Хуалиан Электроникс как раз предлагает услуги кастомизации — от цвета маркировки до изменения формы корпуса. Сам заказывал у них партию с увеличенной длиной хвостовика — для монтажа в труднодоступные зоны промышленных роботов. Получилось дороже серийных моделей на 25%, но дешевле, чем переделывать всю конструкцию.

Важный момент — при кастомизации всегда требуйте тестовые образцы. Мы как-то пропустили этот этап — в итоге 2000 разъемов пришли с несовместимыми контактами. Пришлось перепаивать всю партию устройств.

Эволюция стандартов и что ждать в будущем

Сейчас явный тренд — миниатюризация при сохранении нагрузочной способности. Появляются новые материалы корпусов — например, PPS-пластики с стойкостью до 200°C. Интересно, что некоторые производители начинают возвращаться к винтовым фиксациям в миниатюрных исполнениях — видимо, набили шишек на защелках.

Еще наблюдение — растет спрос на гибридные решения, где в одном корпусе совмещены силовые и сигнальные контакты. Это логично — меньше точек соединения, выше надежность. Думаю, через пару лет это станет стандартом для промышленного оборудования.

Из новинок присматриваюсь к разъемам с активным охлаждением — пока дорого и сложно, но для высокотоковых применений перспективно. В целом, кабельный гнездовой разъем продолжает эволюционировать, несмотря на прогнозы о его скором исчезновении. Главное — не отставать от нововведений и помнить: мелочи вроде качества контакта или стойкости пластика часто важнее, чем разрекламированные 'инновационные фичи'.

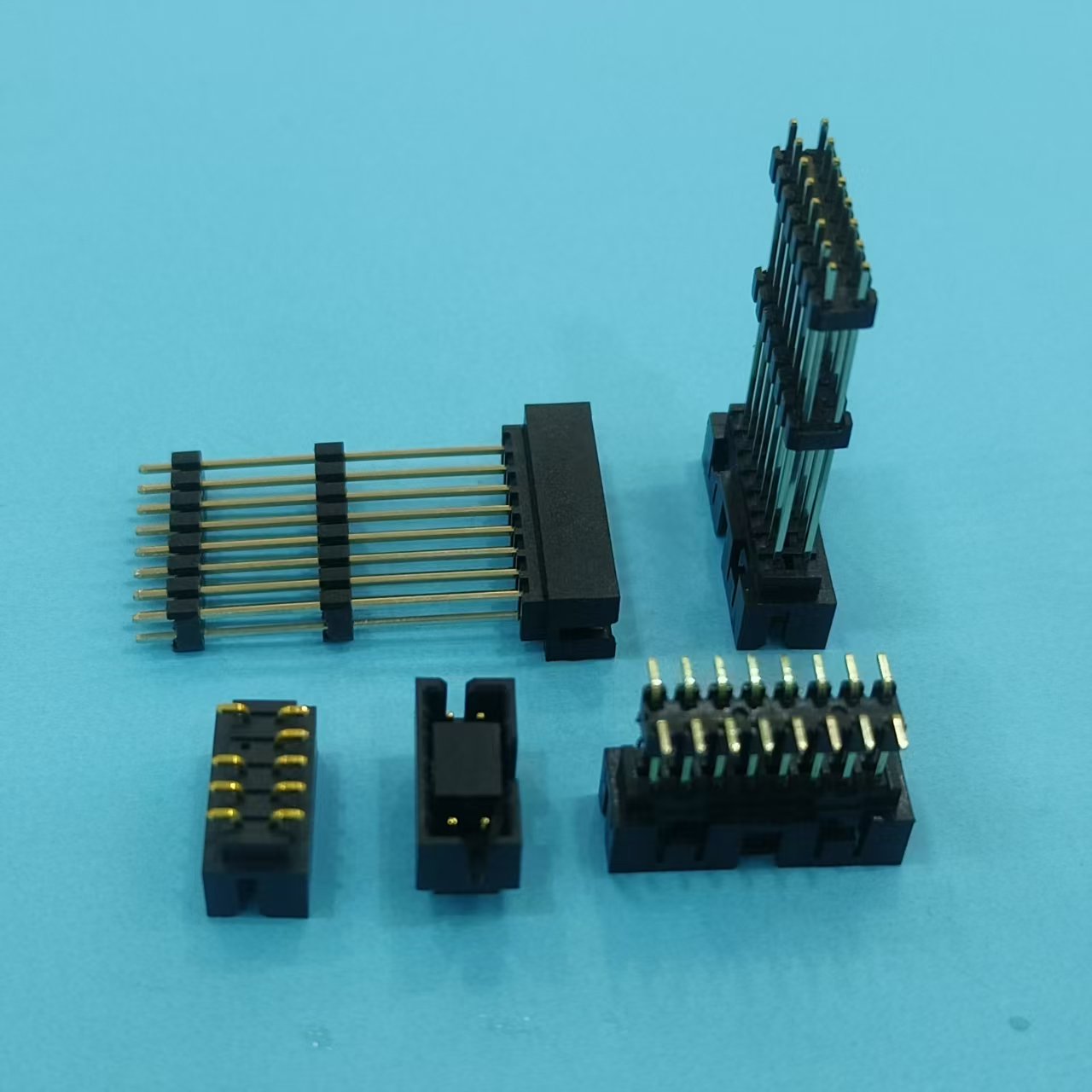

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

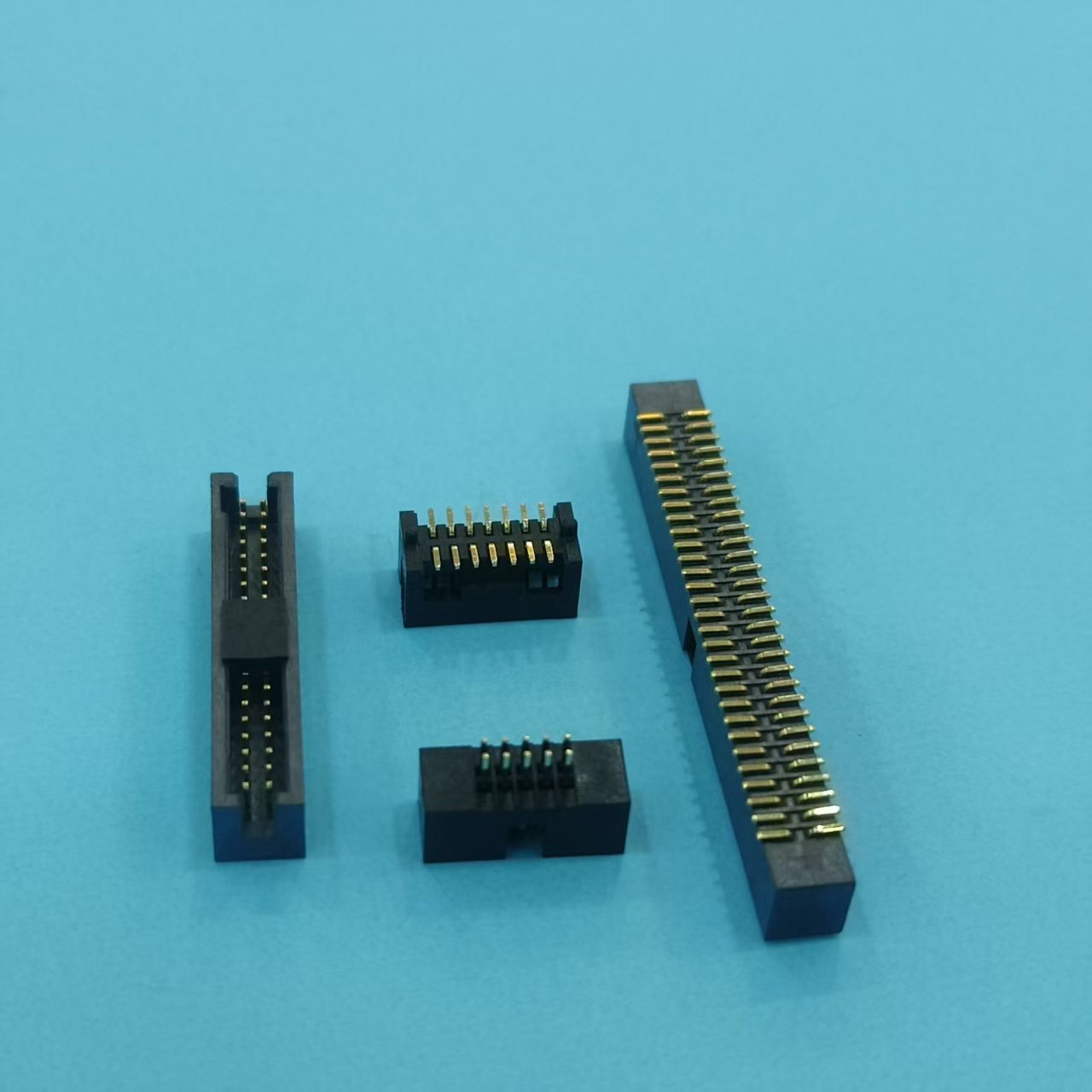

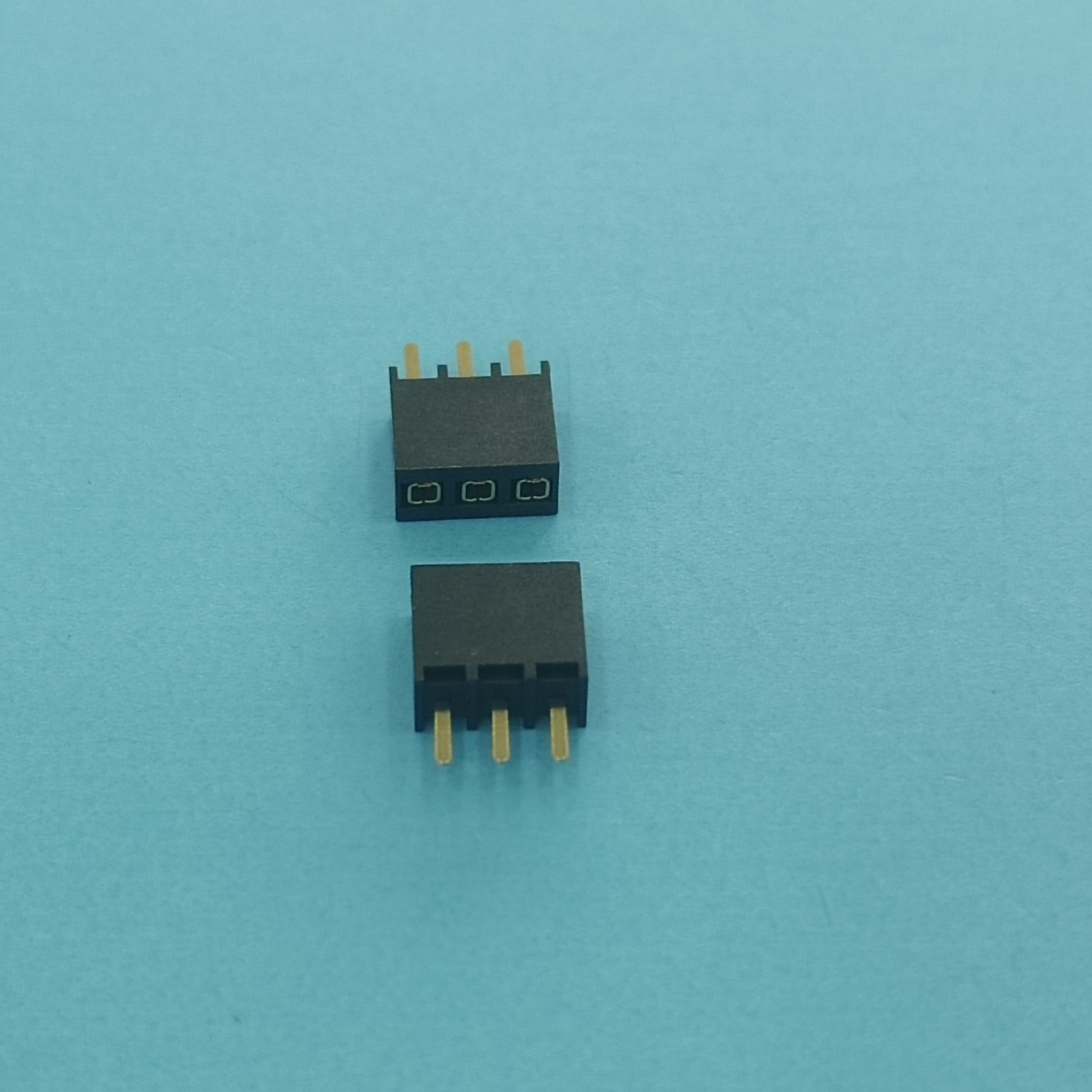

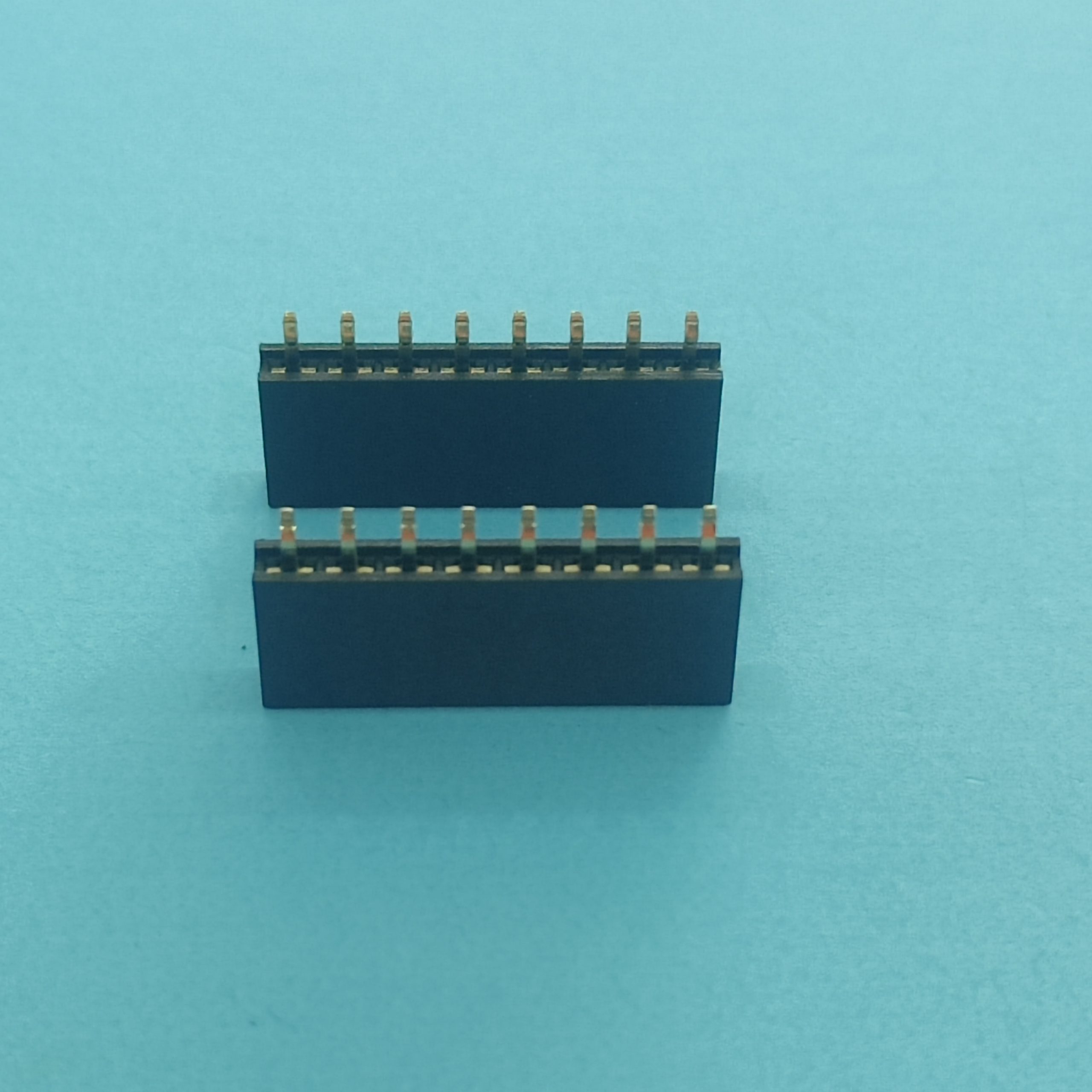

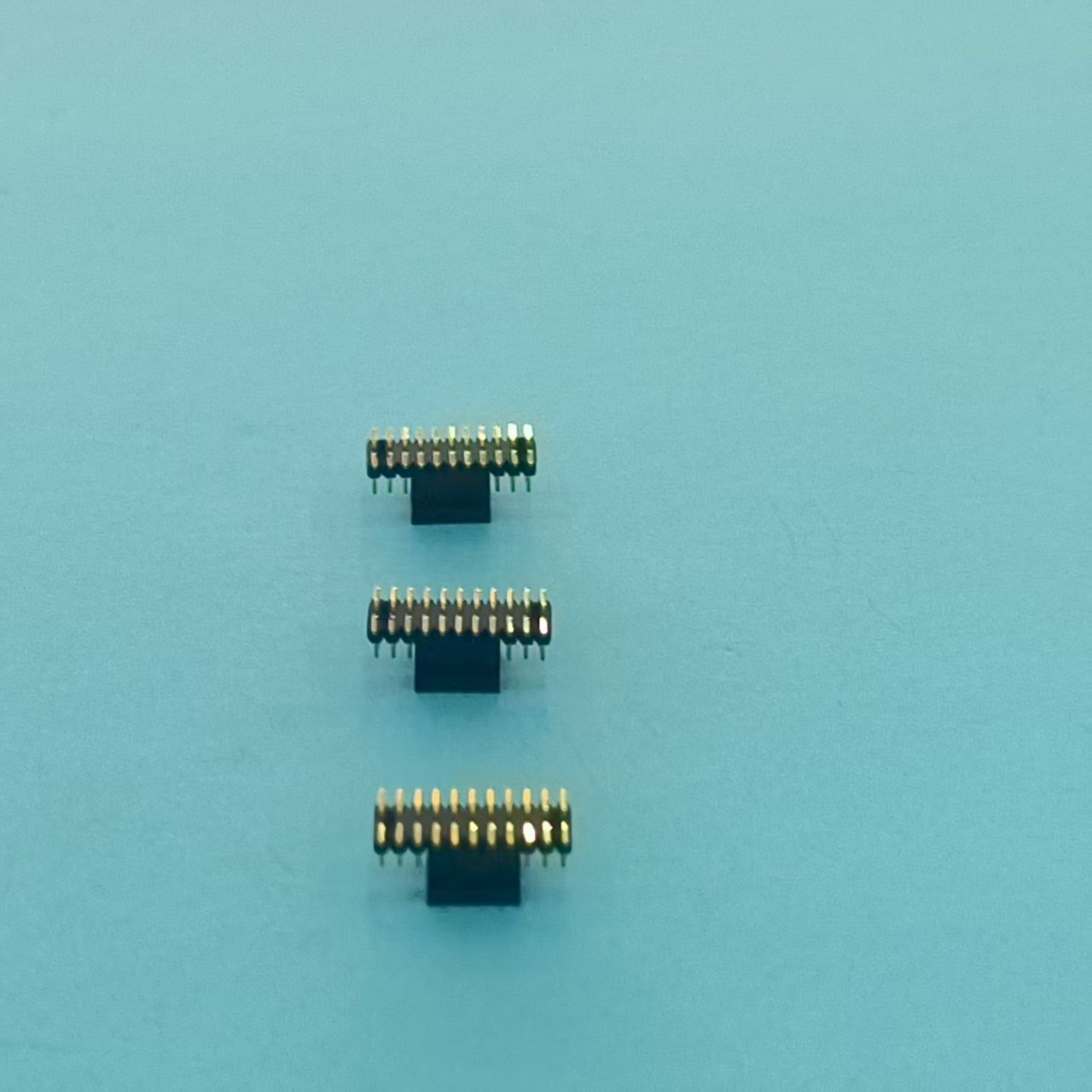

P801-R9GN-020-019-20

P801-R9GN-020-019-20 -

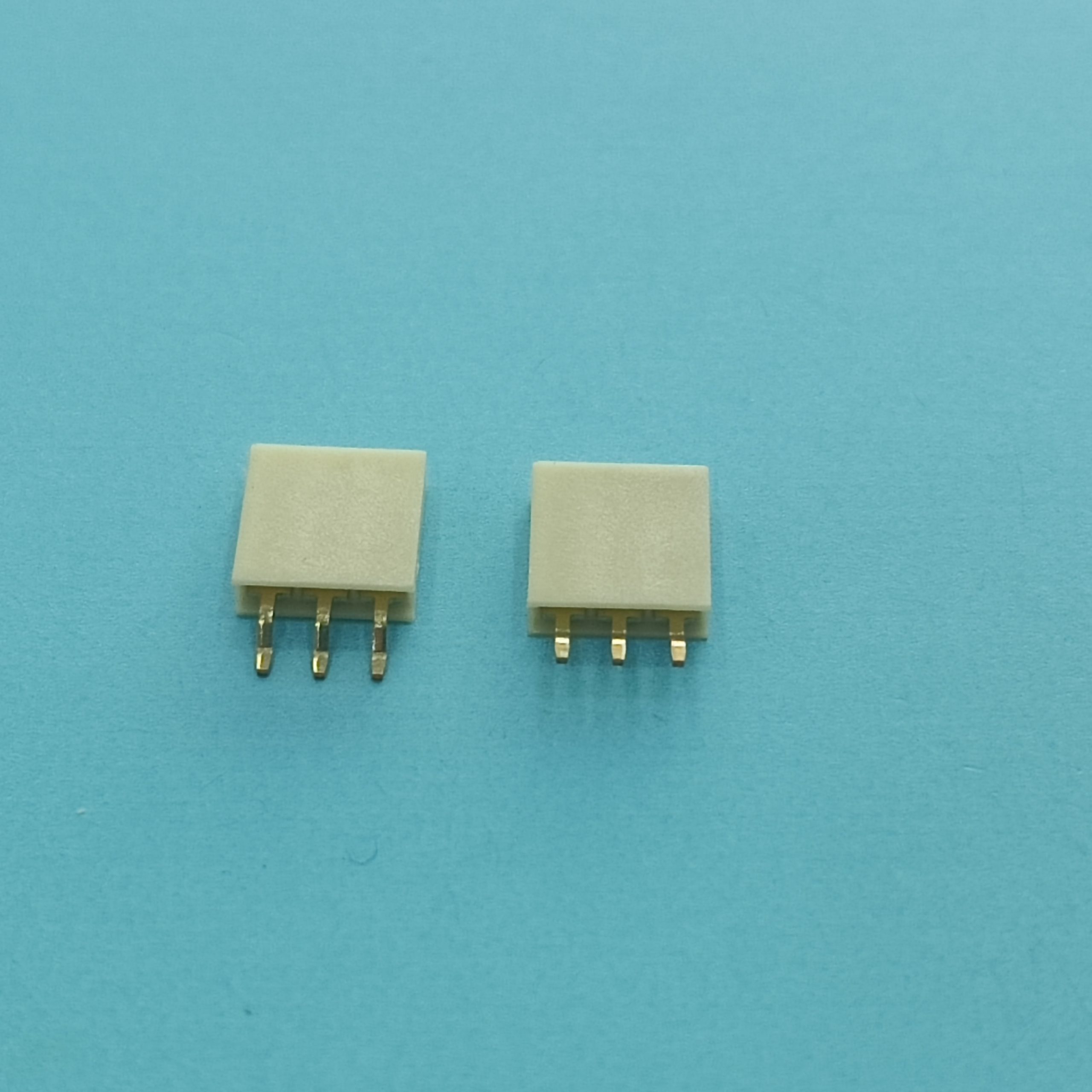

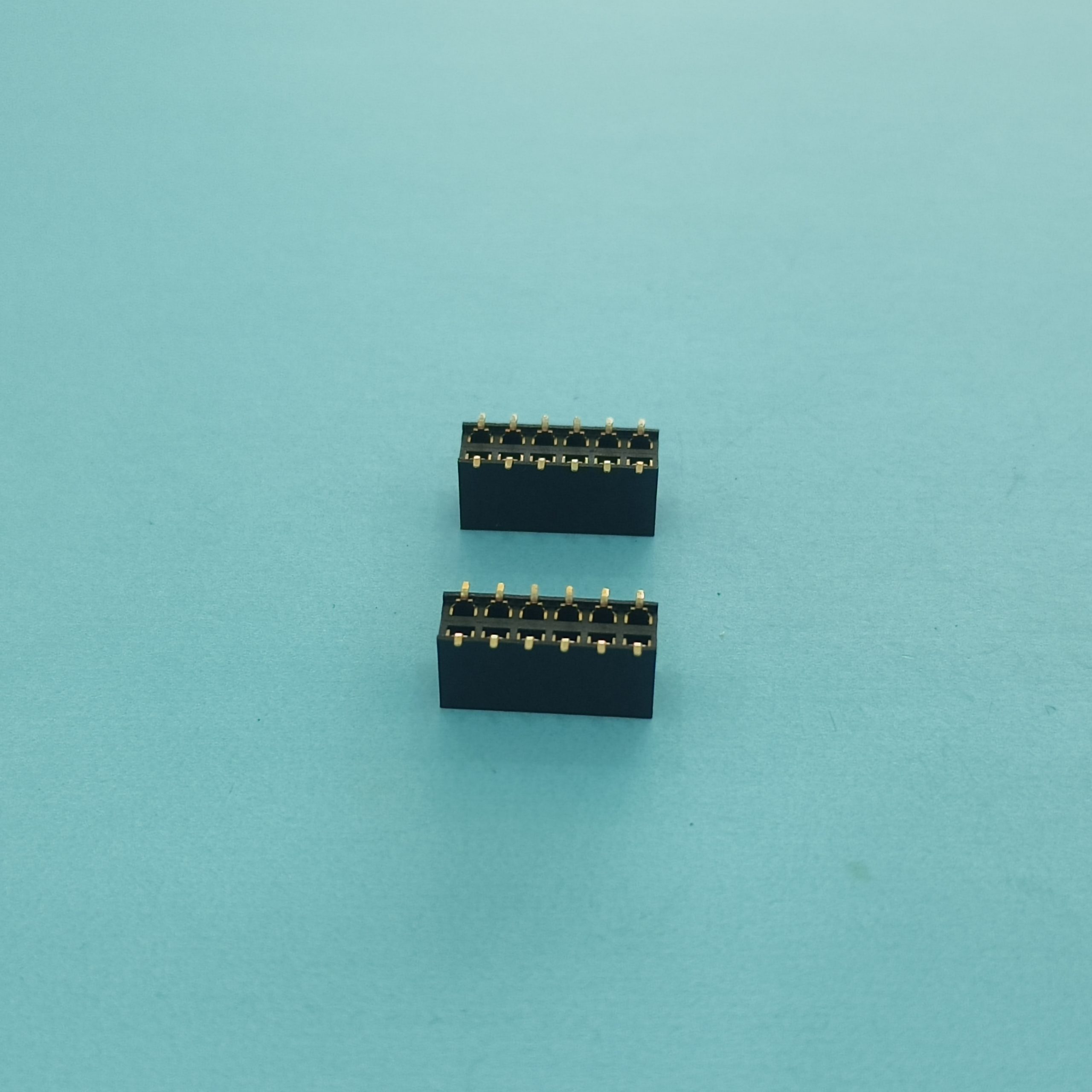

F294-MGN-D065-08-PRC

F294-MGN-D065-08-PRC -

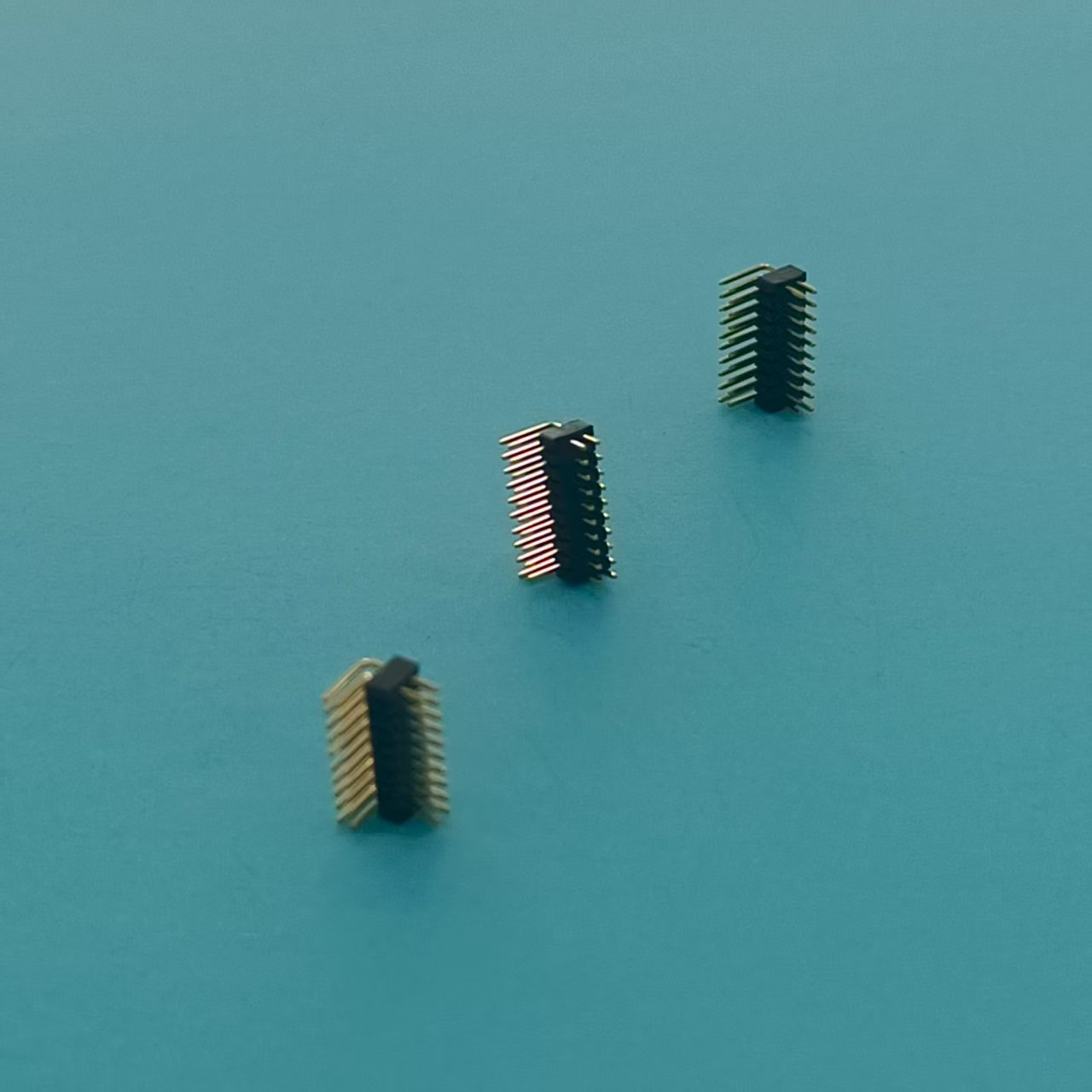

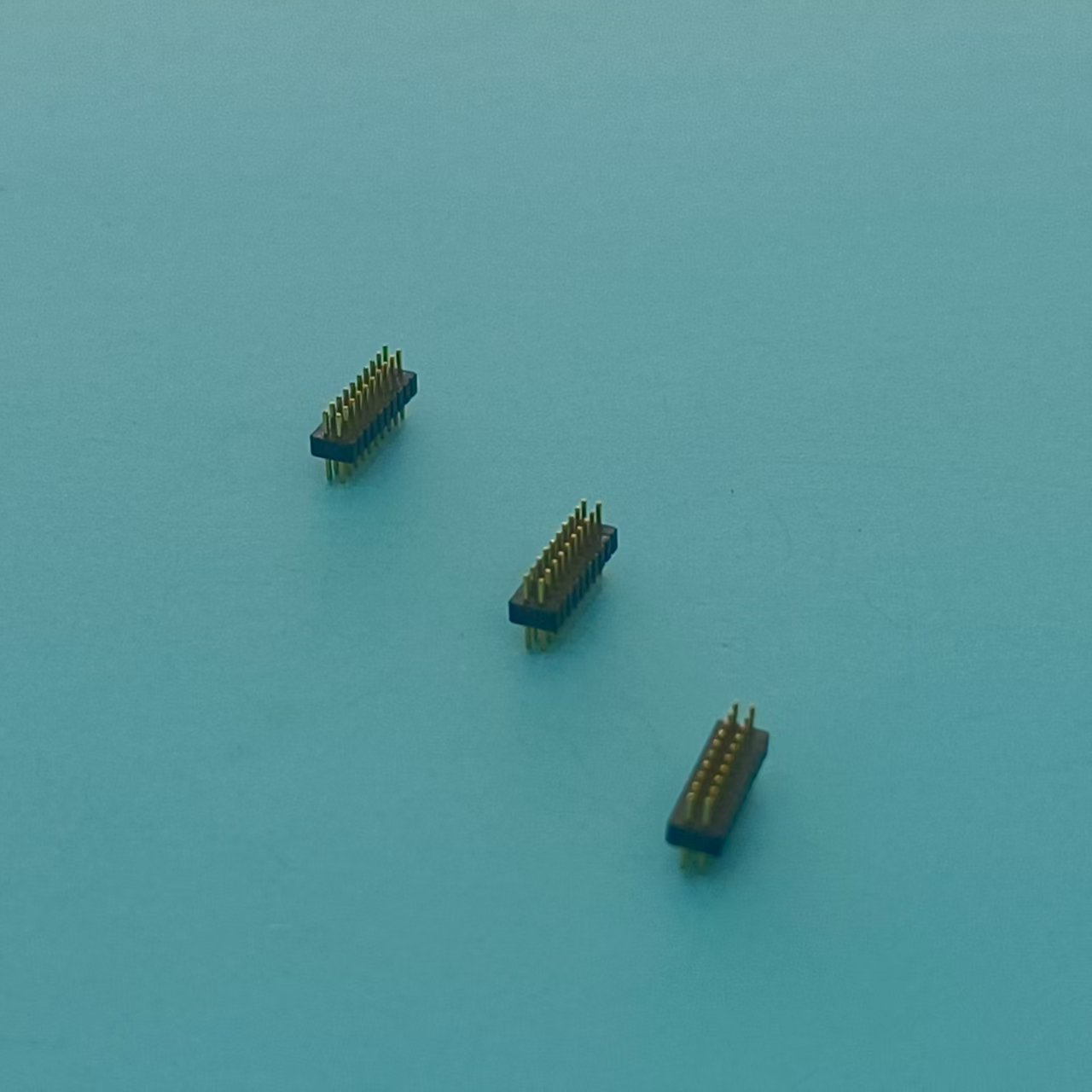

F202-MGN-D066-12

F202-MGN-D066-12 -

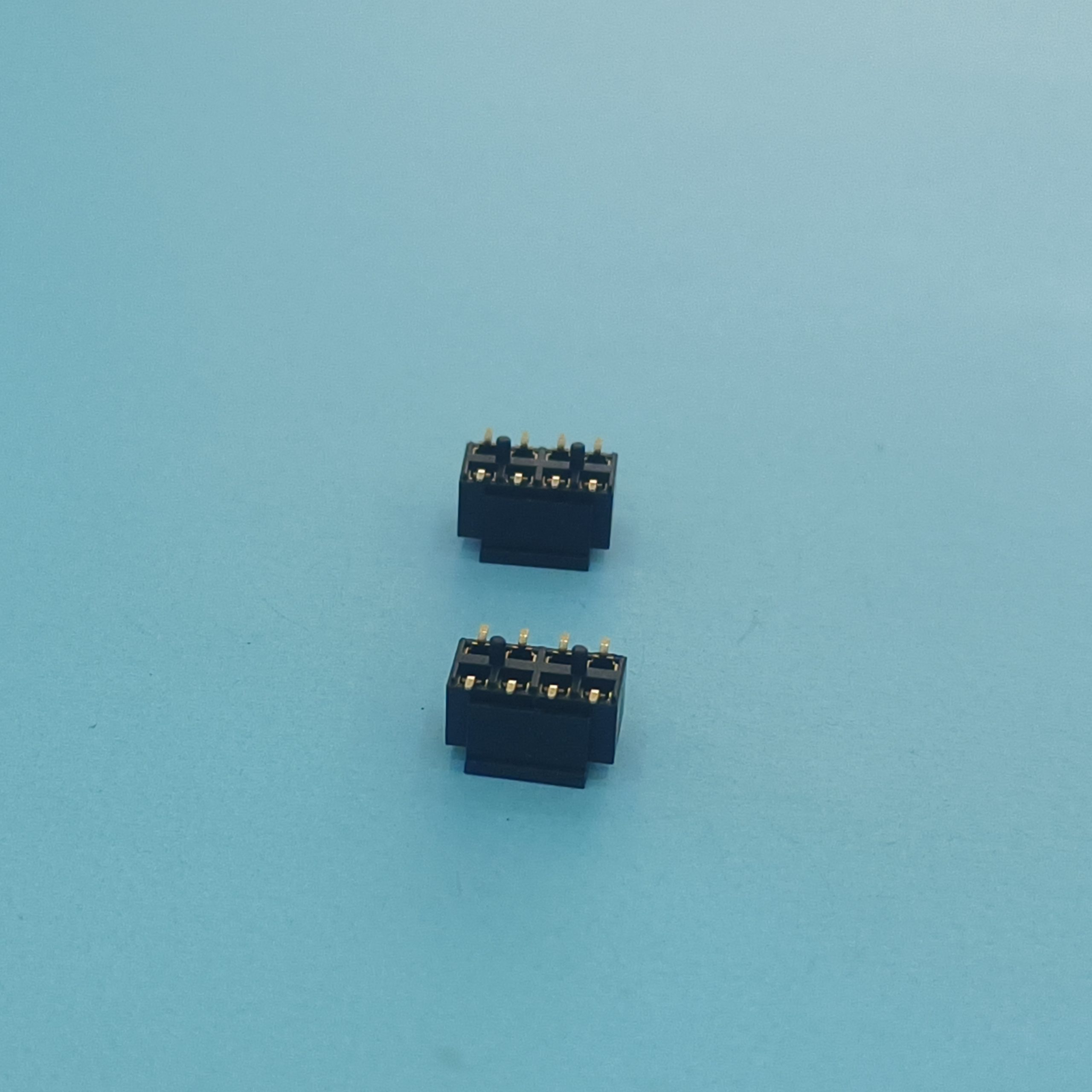

P801-SGN-016-016-20

P801-SGN-016-016-20 -

F206-SGN-D035-20-NBA

F206-SGN-D035-20-NBA -

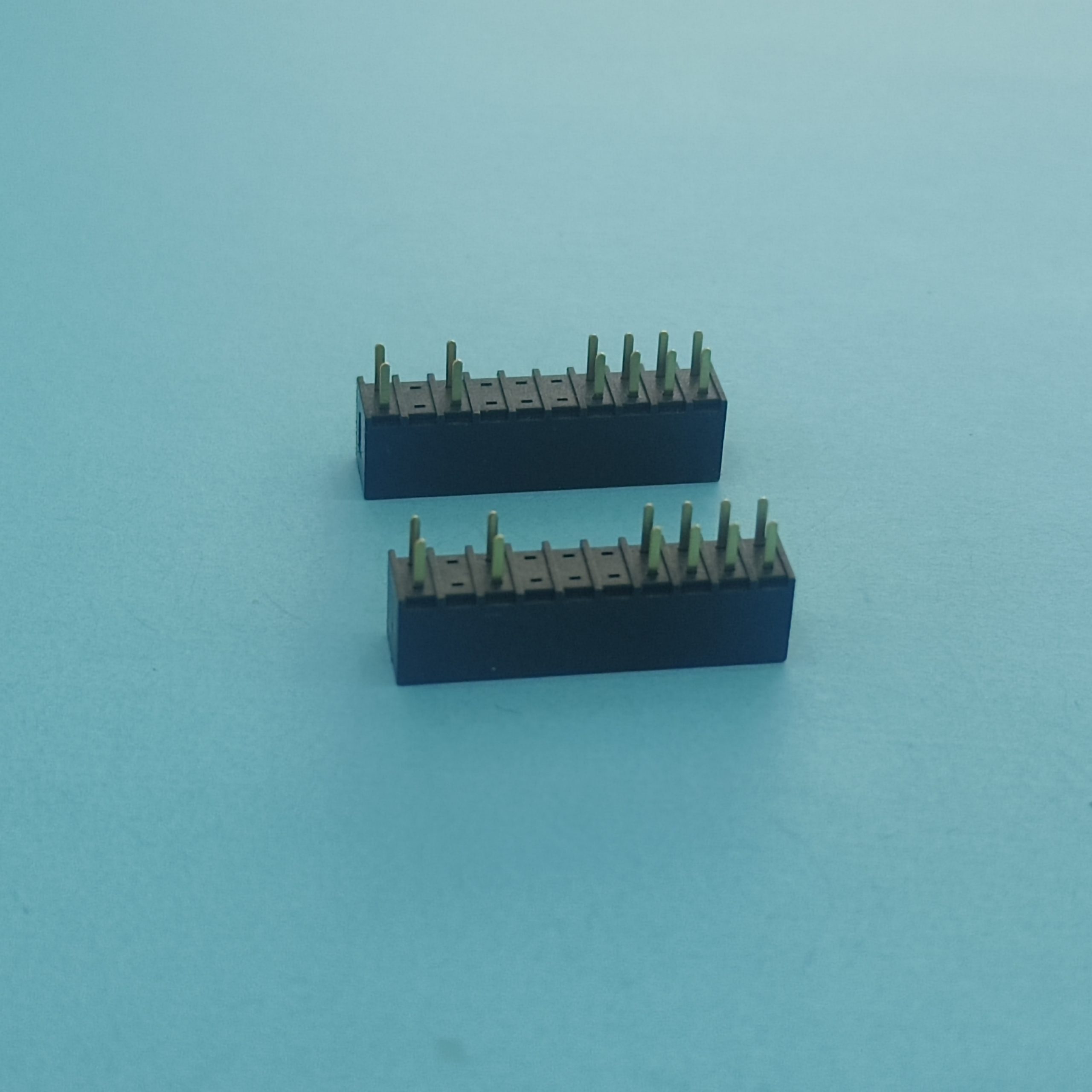

F201-KGN-D072-16

F201-KGN-D072-16 -

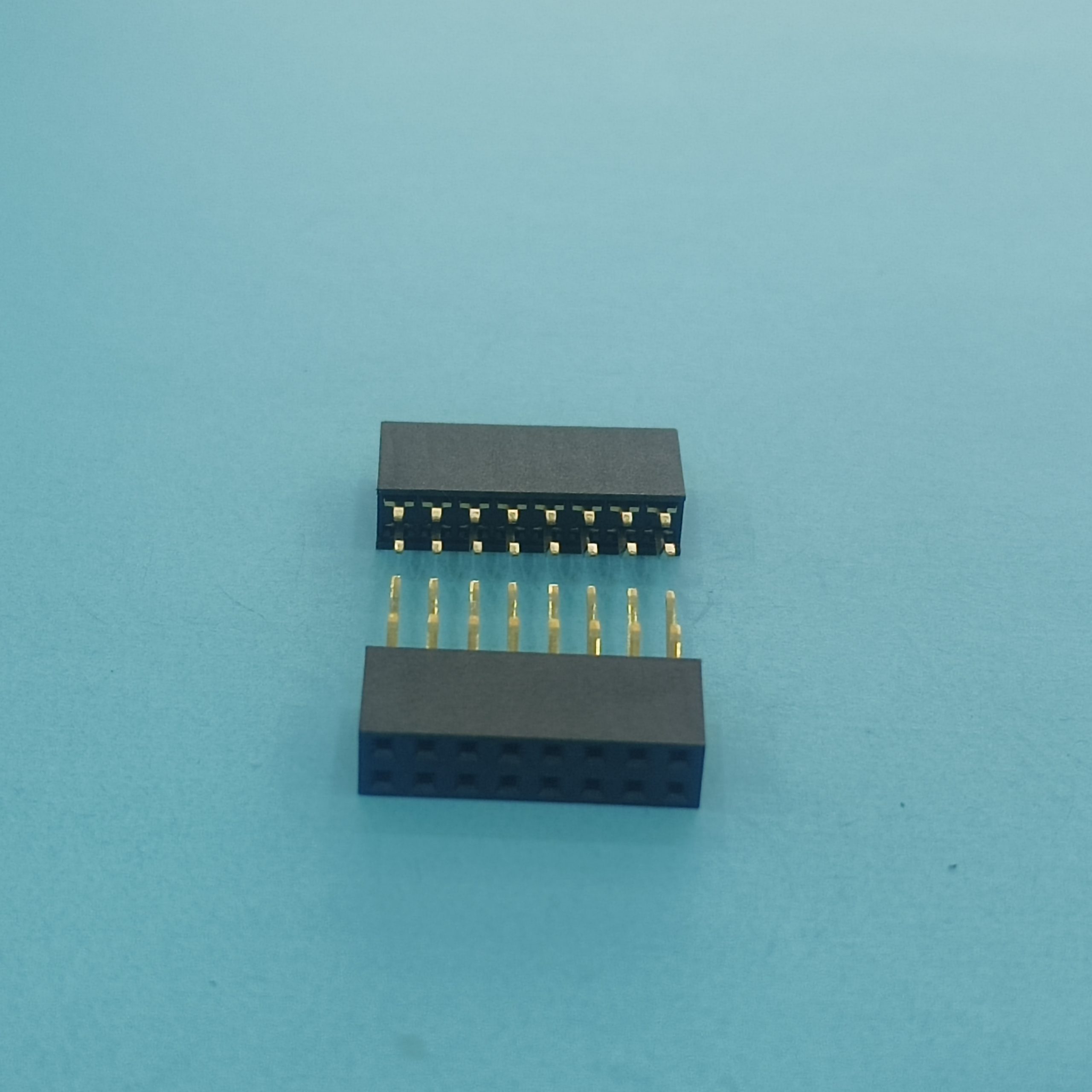

F801-MGC-D039-16

F801-MGC-D039-16 -

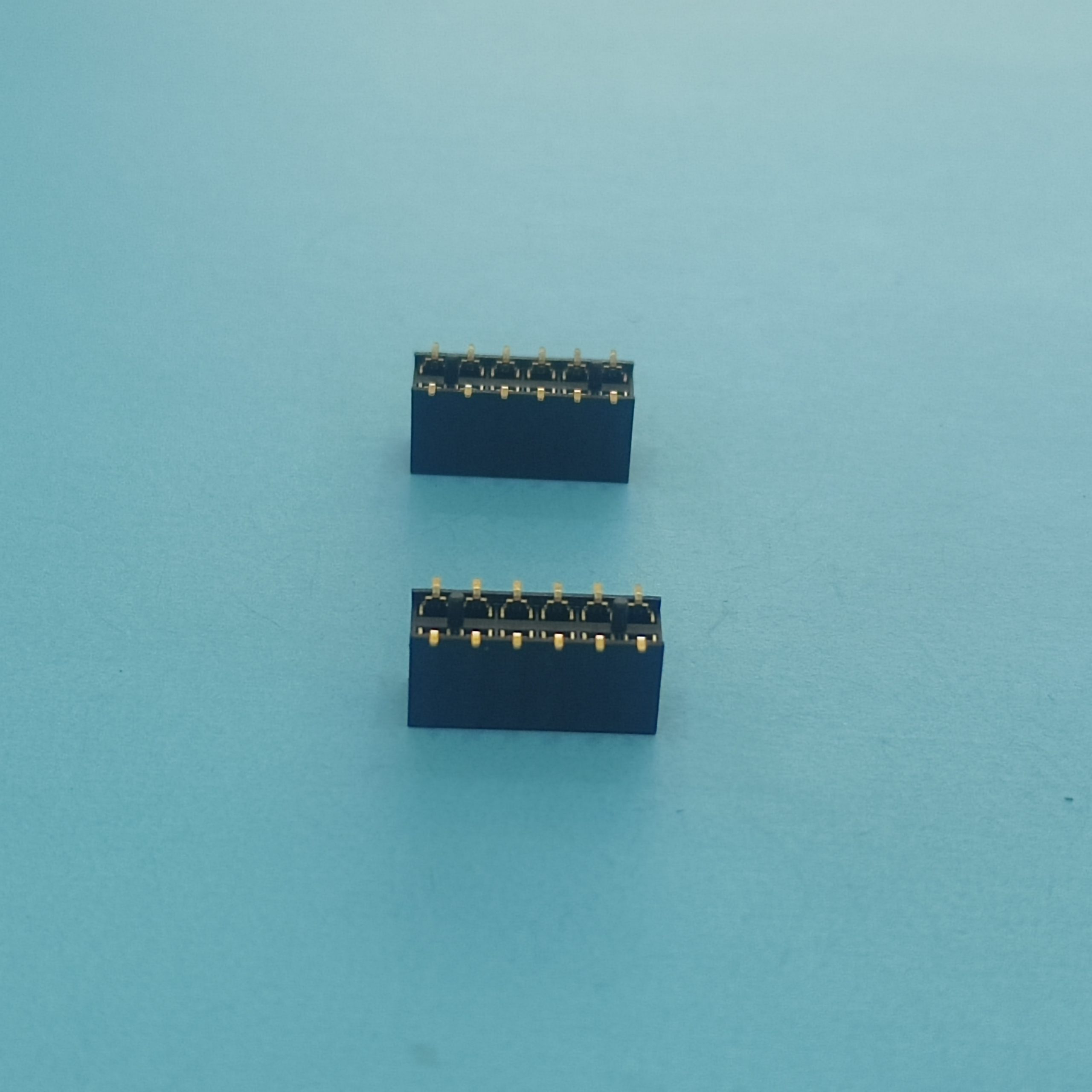

F101-SKGN-D030-08

F101-SKGN-D030-08 -

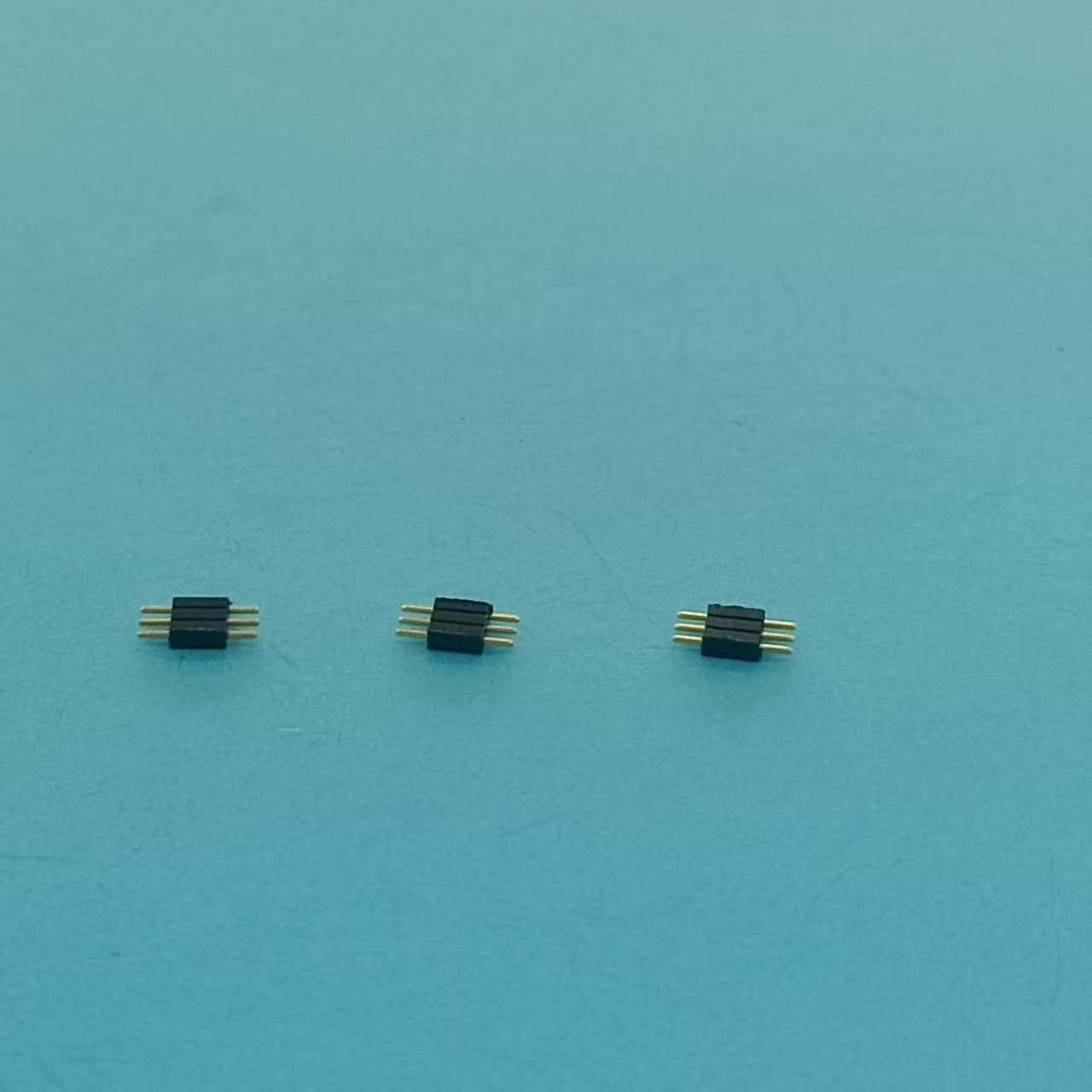

P702-R9GN-020-019-02

P702-R9GN-020-019-02 -

F206-SGN-D035-08

F206-SGN-D035-08 -

P804-M1GN-019-22-PRC

P804-M1GN-019-22-PRC -

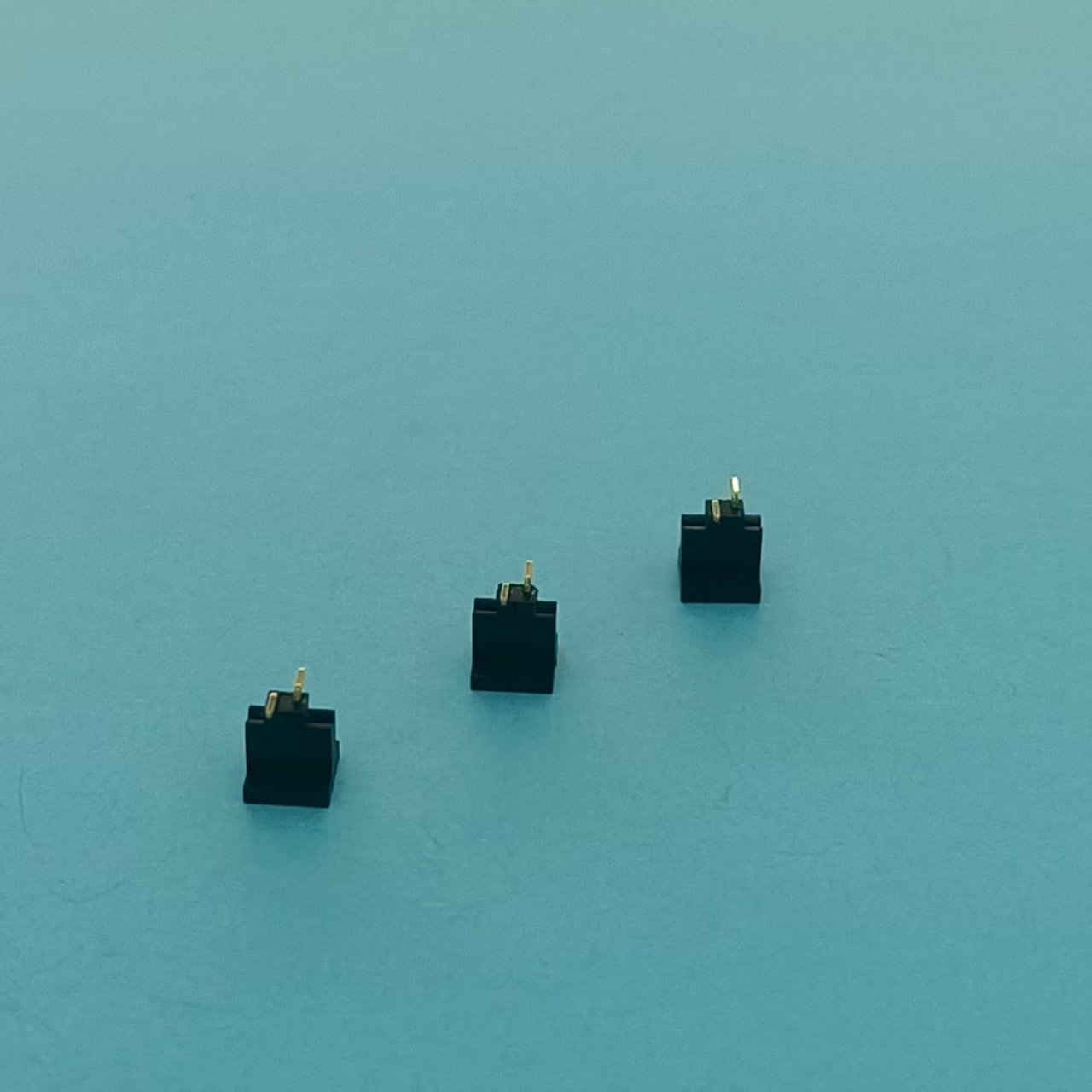

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T