разъем как правильно

Когда ищешь 'разъем как правильно' – сразу видно, кто реально паял, а кто просто теорию гонит. Многие думают, что тут всё по ГОСТу разжёвано, а по факту половина проблем в монтаже из-за мелочей вроде неправильного подбора контактных пар или неучёта температурного расширения платы.

Основные ошибки при выборе разъемов

Вот смотрю на прошлый проект – заказчик требовал удешевить сборку и взяли китайские аналоги разъемов Рог. Через два месяца начались сбои в передаче данных, оказалось – посадка контактов плавающая, на 0.2 мм отклонение, а для высокочастотных сигналов это критично. Пришлось перекладывать всю линейку, хотя изначально правильнее было брать проверенные решения, например, у ООО Дунгуань Хуалиан Электроникс – они как раз делают акцент на прецизионных разъемах с жестким контролем геометрии.

Ещё частая беда – когда инженеры не учитывают механическую нагрузку на разъем плата-плата. Видел случаи, где вибрация вырывала посадочные места вместе с контактными площадками. Тут важно не только пайку вести по технологии, но и рассчитывать крепления – иногда проще добавить направляющие штыри, чем потом переделывать партию устройств.

Кстати, про температурные режимы – в промышленной автоматике разъемы должны держать не только ток, но и циклический нагрев. Как-то ставили стандартные mini-разъемы в термокамеру, а после 200 циклов '-40...+85°C' появились микротрещины в припое. Пришлось переходить на версии с термостойким пластиком и позолотой контактов.

Нюансы монтажа разъемов плата-провод

С разъемами плата-провод вообще отдельная история – особенно с обжимными контактами. Помню, на производстве пытались сэкономить и купили дешёвый обжимной инструмент. В итоге 30% кабелей имели нестабильный контакт – казалось бы, всё зажато, а сопротивление плавает. Разобрались – оказывается, давление губок было неравномерным, и медные жилы под контактом деформировались.

Сейчас всегда проверяю, чтобы обжимные разъемы шли с сертификатом калибровки инструмента – как раз у Hualian Electronic в описании продукции это указано. Кстати, их штыревые разъемы для монтажа в разъемы Рог часто идут с маркировкой полярности – мелочь, а экономит время при сборке.

Важный момент – изоляция. Если разъем стоит в узком корпусе, нельзя допускать касания соседних контактов – особенно для высоковольтных цепей. Один раз видел, как наработка платы упала из-за постепенного carbon tracking между ножками разъема. Пришлось добавлять диэлектрические прокладки, хотя правильнее было сразу заказывать разъемы с увеличенным шагом изоляции.

Особенности работы с прецизионными разъемами

Прецизионные разъемы – это не просто красивое слово, а конкретные допуски. Например, для разъемов WIFER отклонение по соосности контактов не должно превышать 0.05 мм, иначе нарушается импедансная характеристика линии. Мы как-то купили партию с заявленным допуском 0.1 мм – и вся высокочастотная часть плат пошла в брак.

Тут важно работать с поставщиками, которые дают реальные параметры, а не бумажные сертификаты. На hualian-electronic.ru в технической документации, например, четко прописаны методы контроля геометрии контактов – это сразу видно по наличию 3D-сканов посадочных зон.

Ещё из практики – прецизионные разъемы для интегральных схем часто требуют специальной пайки горячим воздухом. Но если перегреть – внутренние уплотнительные кольца деградируют. Пришлось разрабатывать профиль пайки с точным контролем температуры на каждом пине отдельно – обычный фен не подходит.

Кастомизация разъемов под конкретные задачи

Стандартные решения работают далеко не всегда – особенно когда речь идет о нестандартных посадочных местах. Мы как-то делали устройство с разъемами под углом 45 градусов – пришлось заказывать кастомизацию корпусов. Оказалось, что ООО Дунгуань Хуалиан Электроникс как раз предлагает такую услугу – изготовление разъемов по чертежам заказчика.

Правда, есть нюанс – при кастомизации увеличивается срок поставки. Но иногда это единственный вариант – например, когда нужно уместить разъем плата-плата в ограниченное пространство с обходом других компонентов.

Кстати, про материал контактов – многие заказывают кастомные разъемы, но экономят на покрытии. Фосфорная бронза без позолоты в агрессивной среде может окислиться за полгода. Проверено на опыте с морским оборудованием – после этого всегда указываем в ТЗ толщину покрытия не менее 1.5 микрон.

Проверка и тестирование собранных узлов

Самый простой способ проверить, правильно ли стоит разъем – это не визуальный контроль, а измерение контактного давления. У нас для этого есть специальные щупы, но в полевых условиях можно использовать калиброванные грузики – если контакт не держит вес по спецификации, значит посадка неправильная.

Для высокочастотных разъемов обязательно делать тест на VSWR – даже идеально выглядывающий разъем может иметь неоднородность волнового сопротивления из-за микротрещин в диэлектрике. Как-то пропустили такой дефект в партии мини-разъемов – пришлось возвращать всю поставку.

И последнее – всегда тестируйте разъемы на количество циклов соединение-разъединение. Производители обычно дают заниженные цифры в спецификациях – мы добавляем 20% запас. Особенно это важно для разъемов плата-провод в сервисных устройствах, где их постоянно отключают для ремонта.

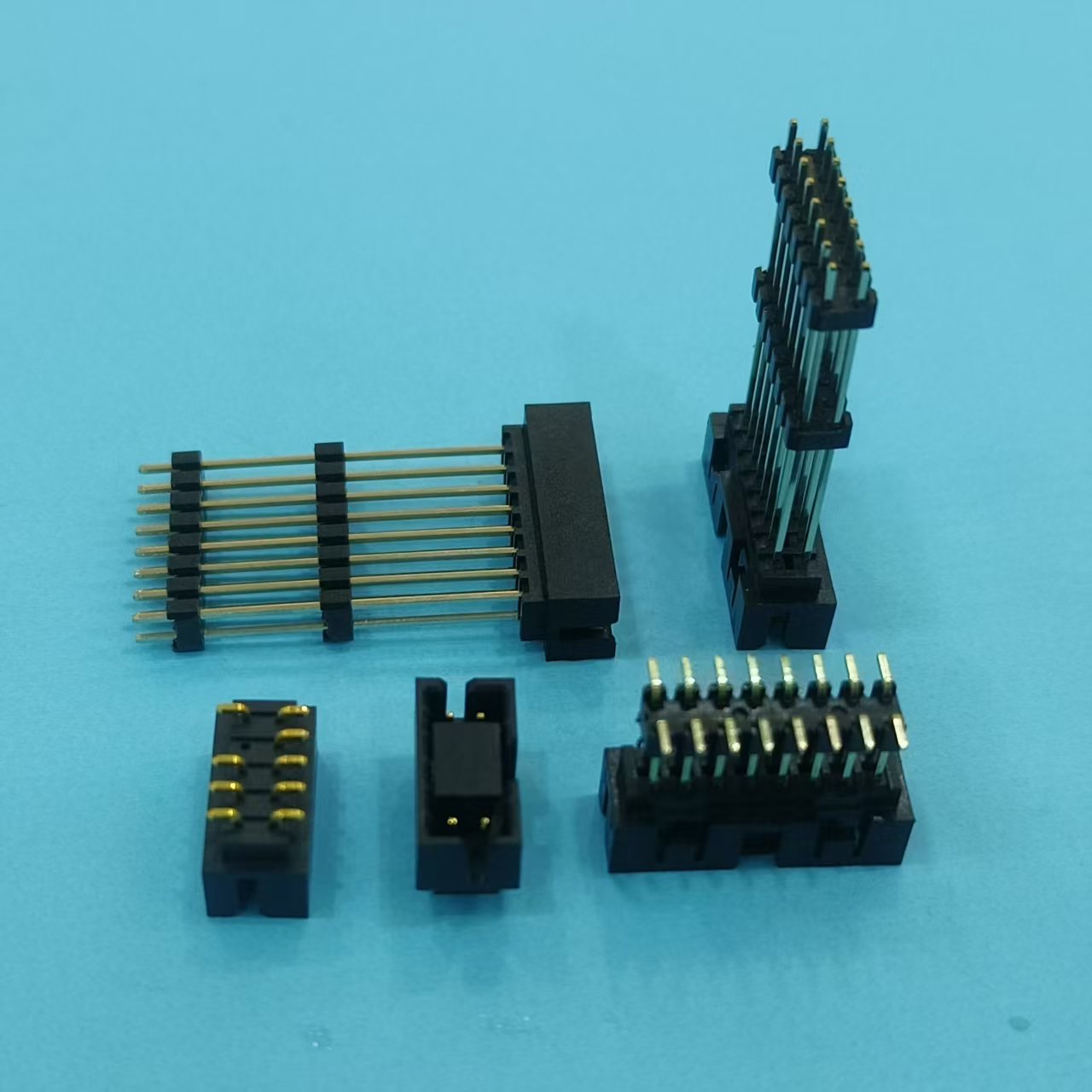

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

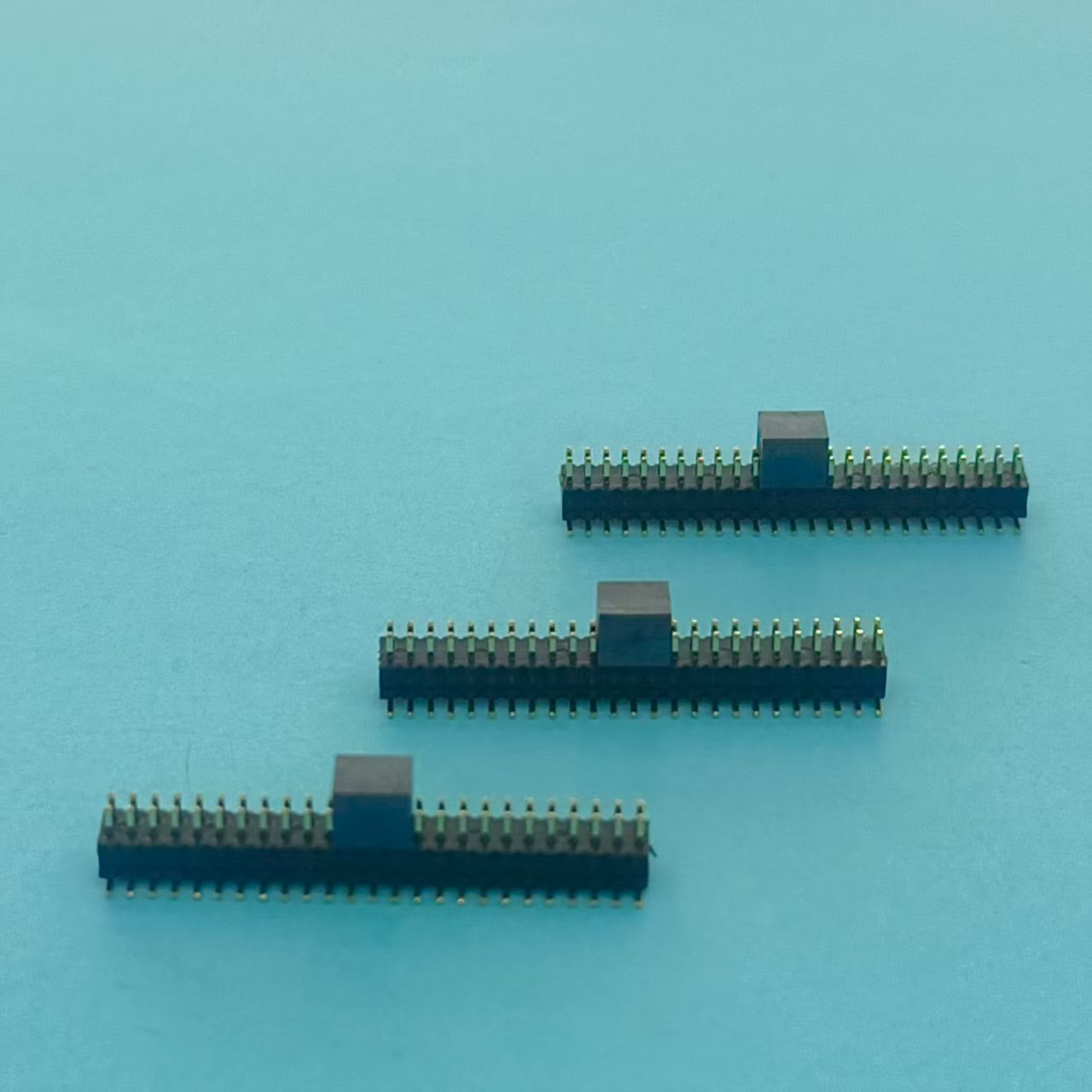

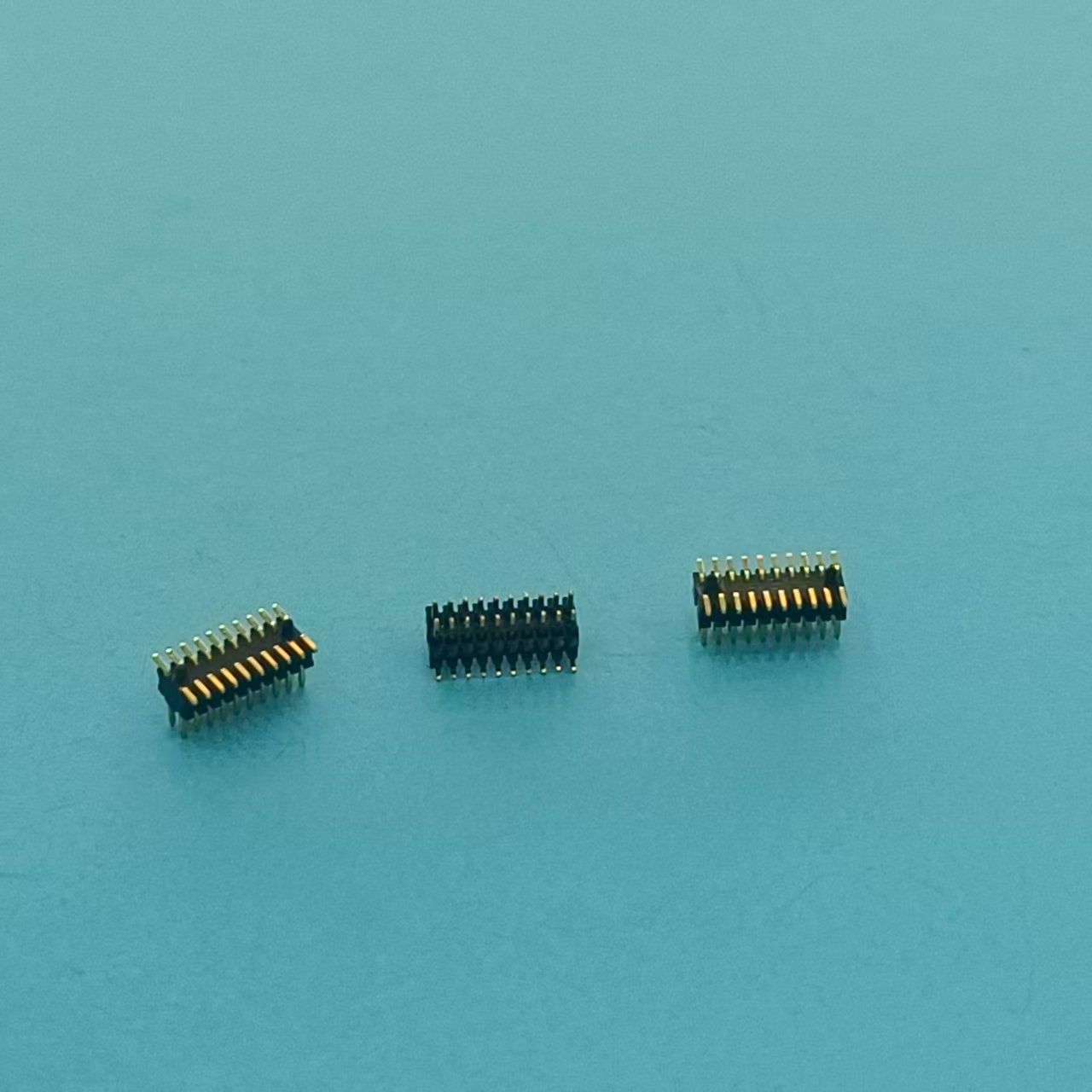

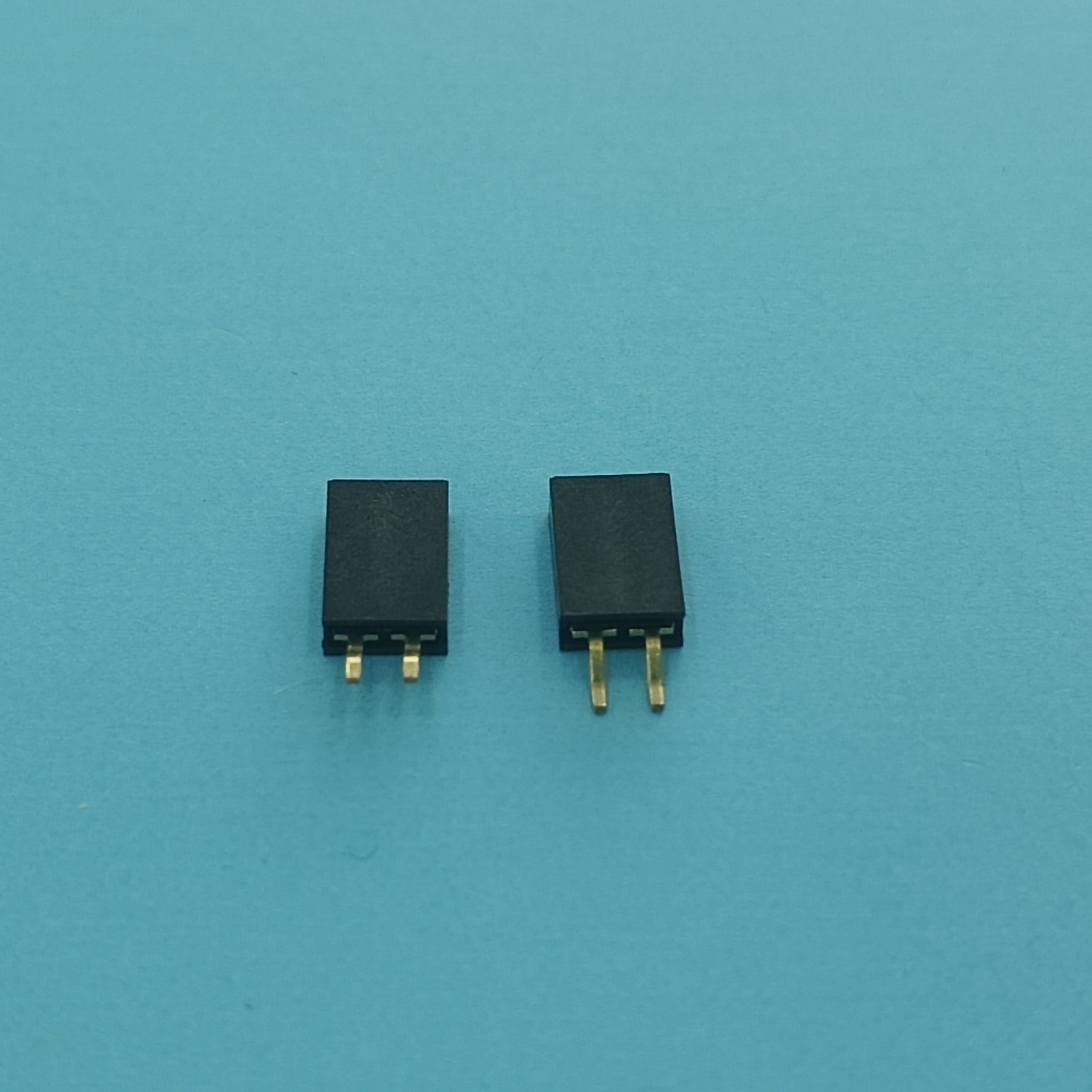

P601-M2GN-030-12

P601-M2GN-030-12 -

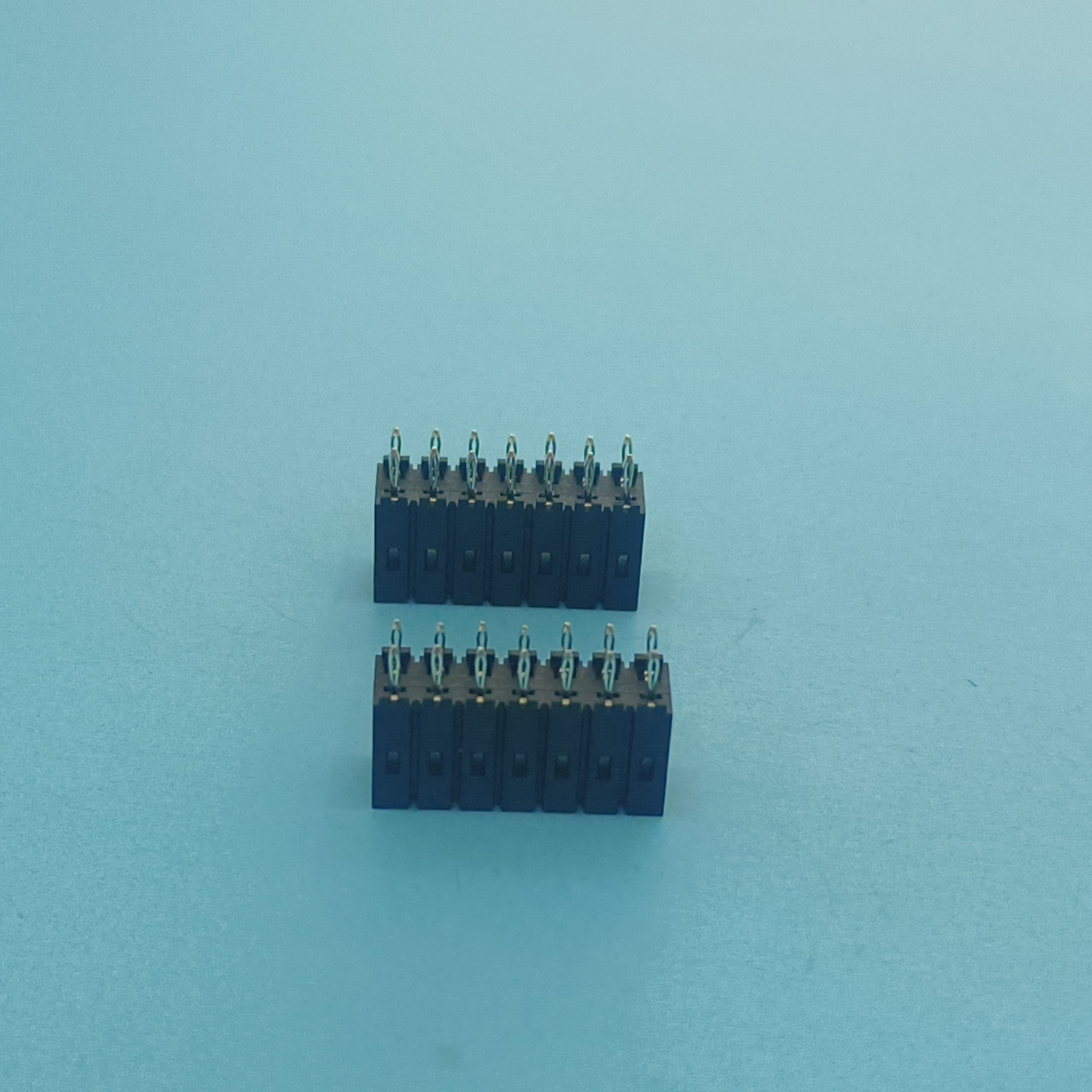

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов -

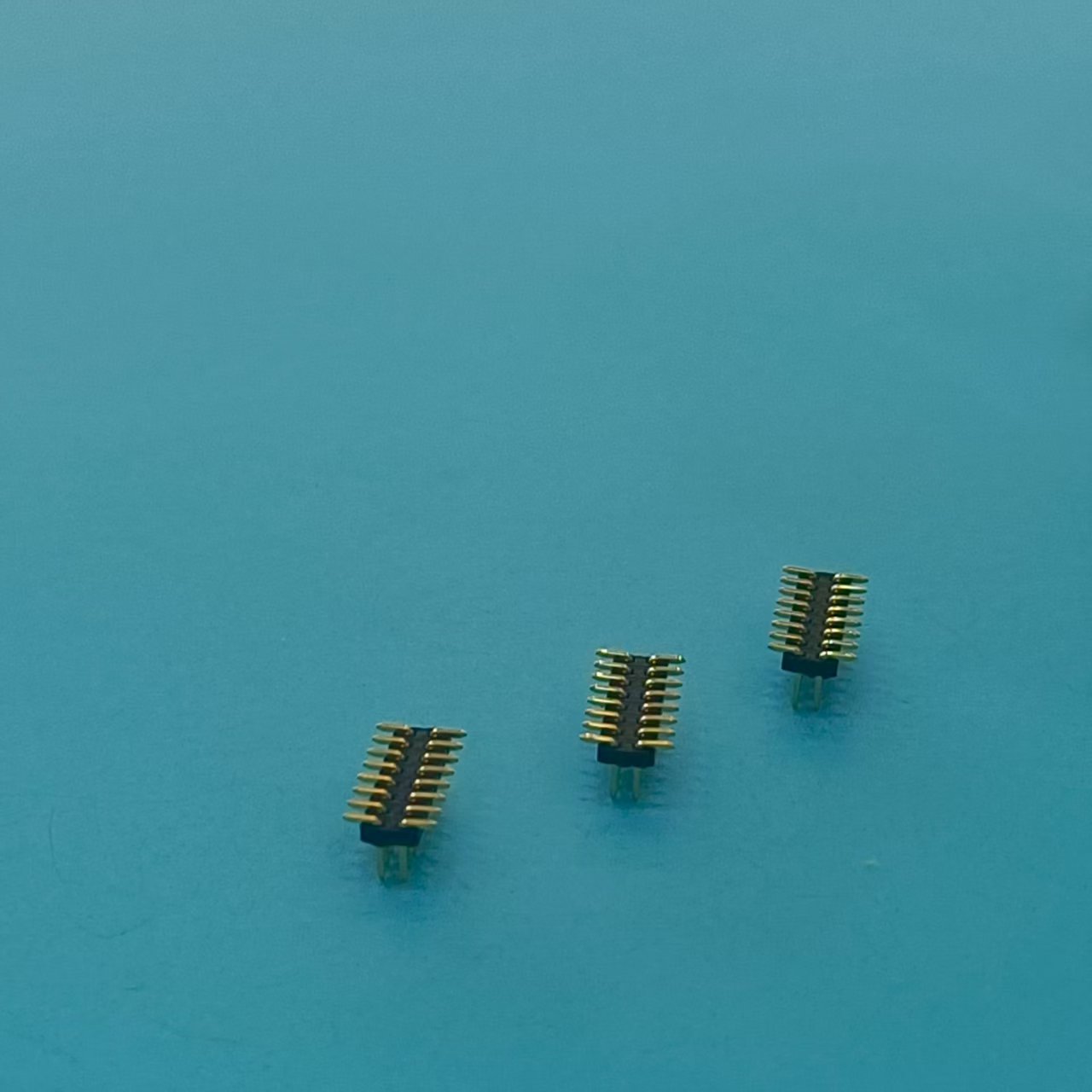

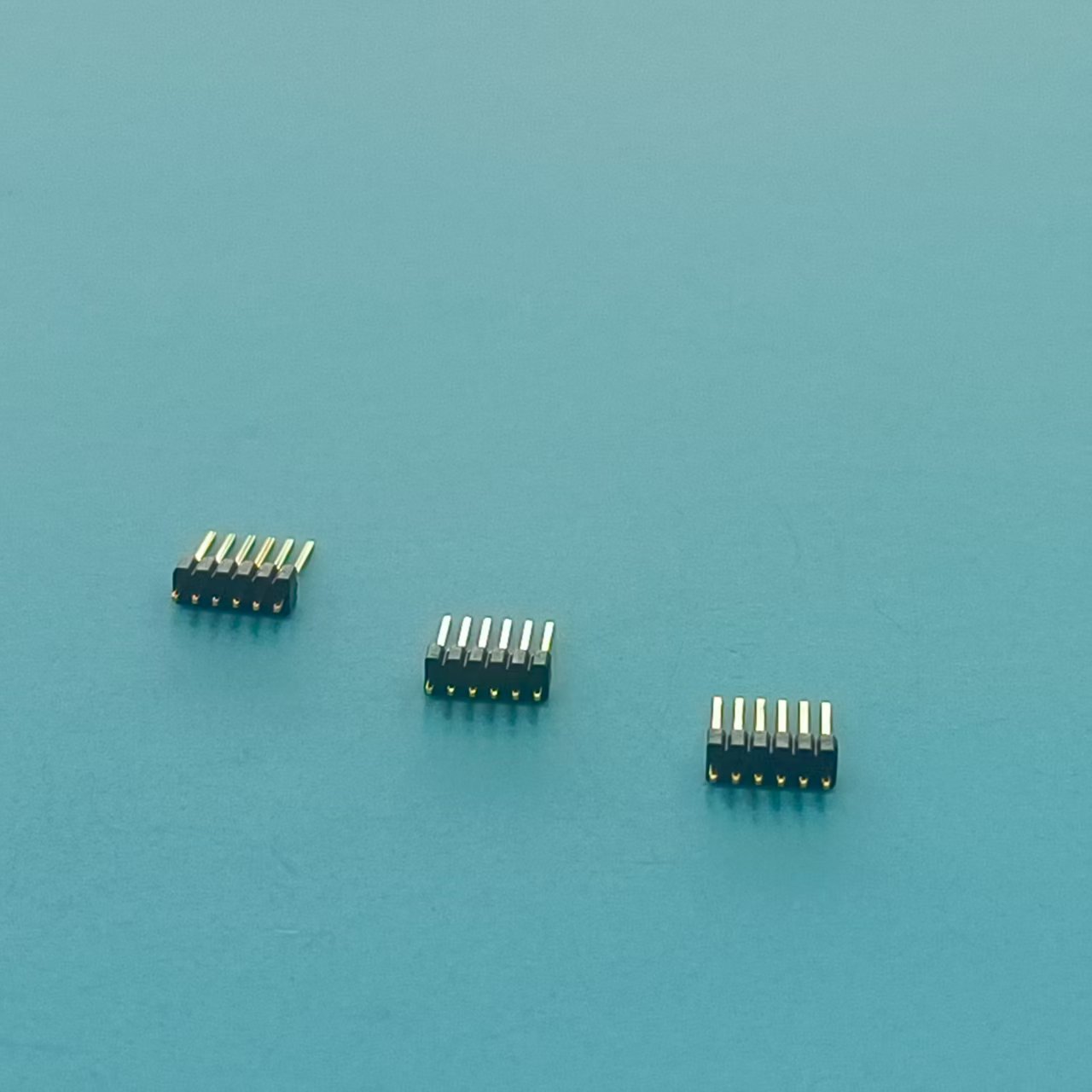

P605-M4GN-030-16

P605-M4GN-030-16 -

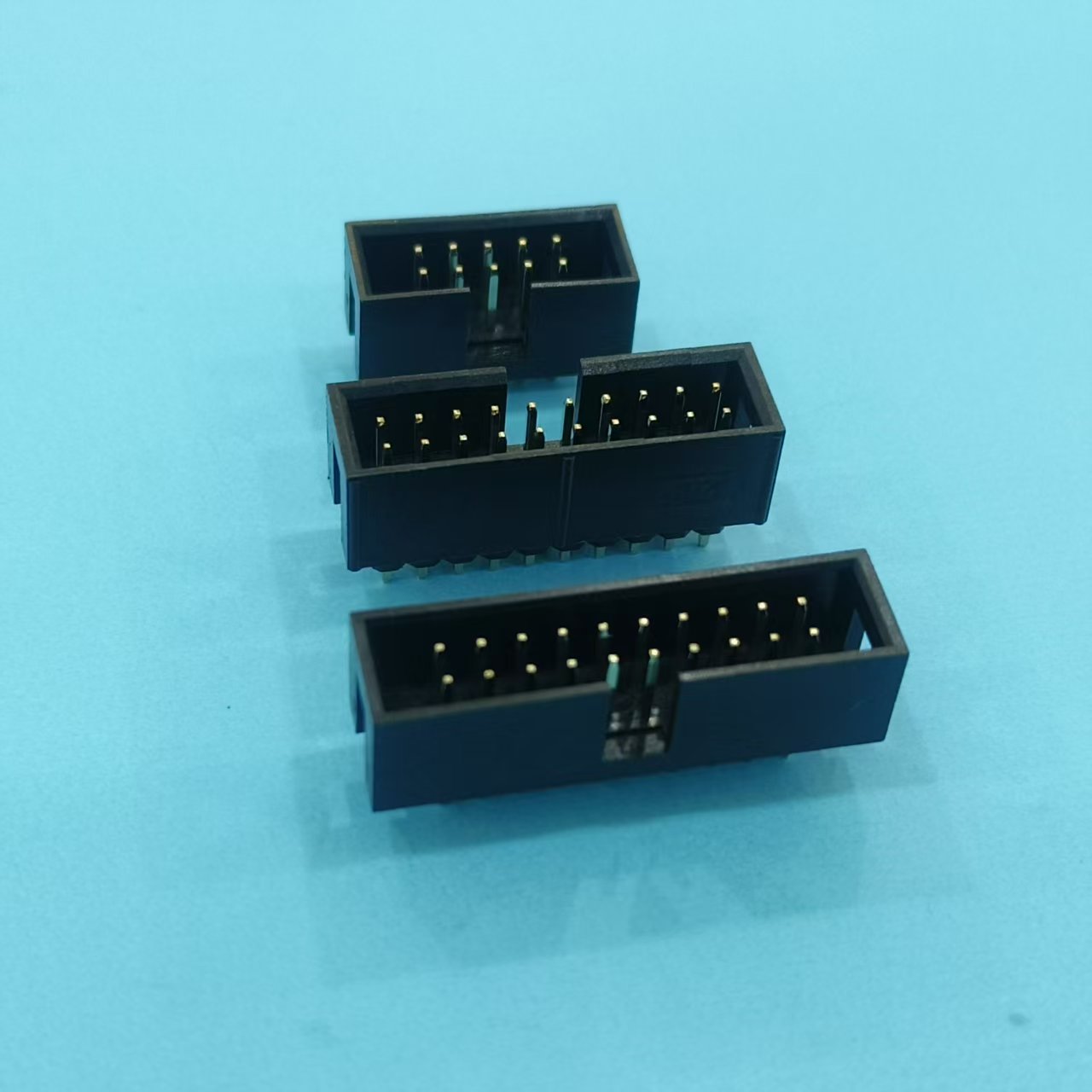

P502-SGN-020-020-15-NK

P502-SGN-020-020-15-NK -

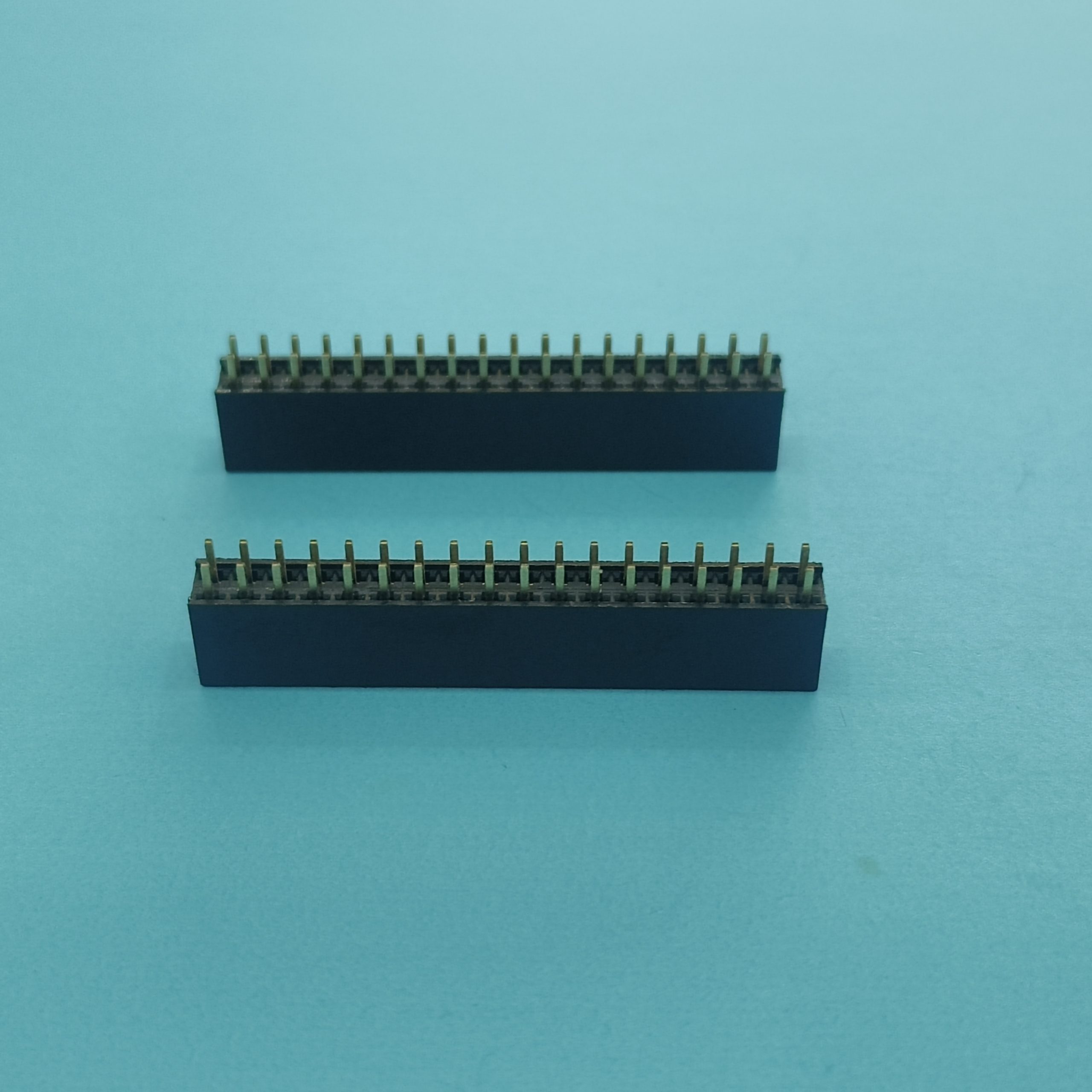

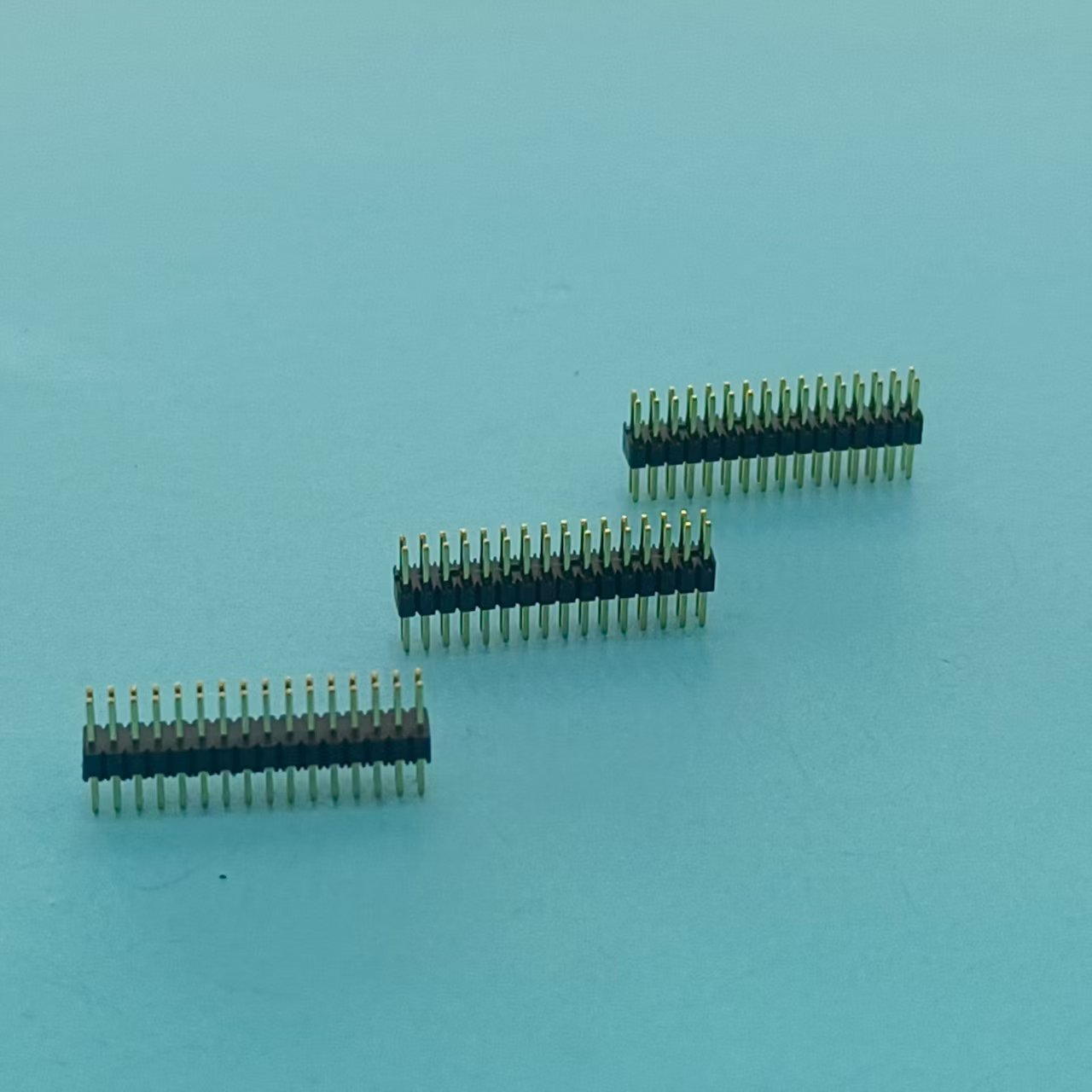

F201-SGN-D032-36

F201-SGN-D032-36 -

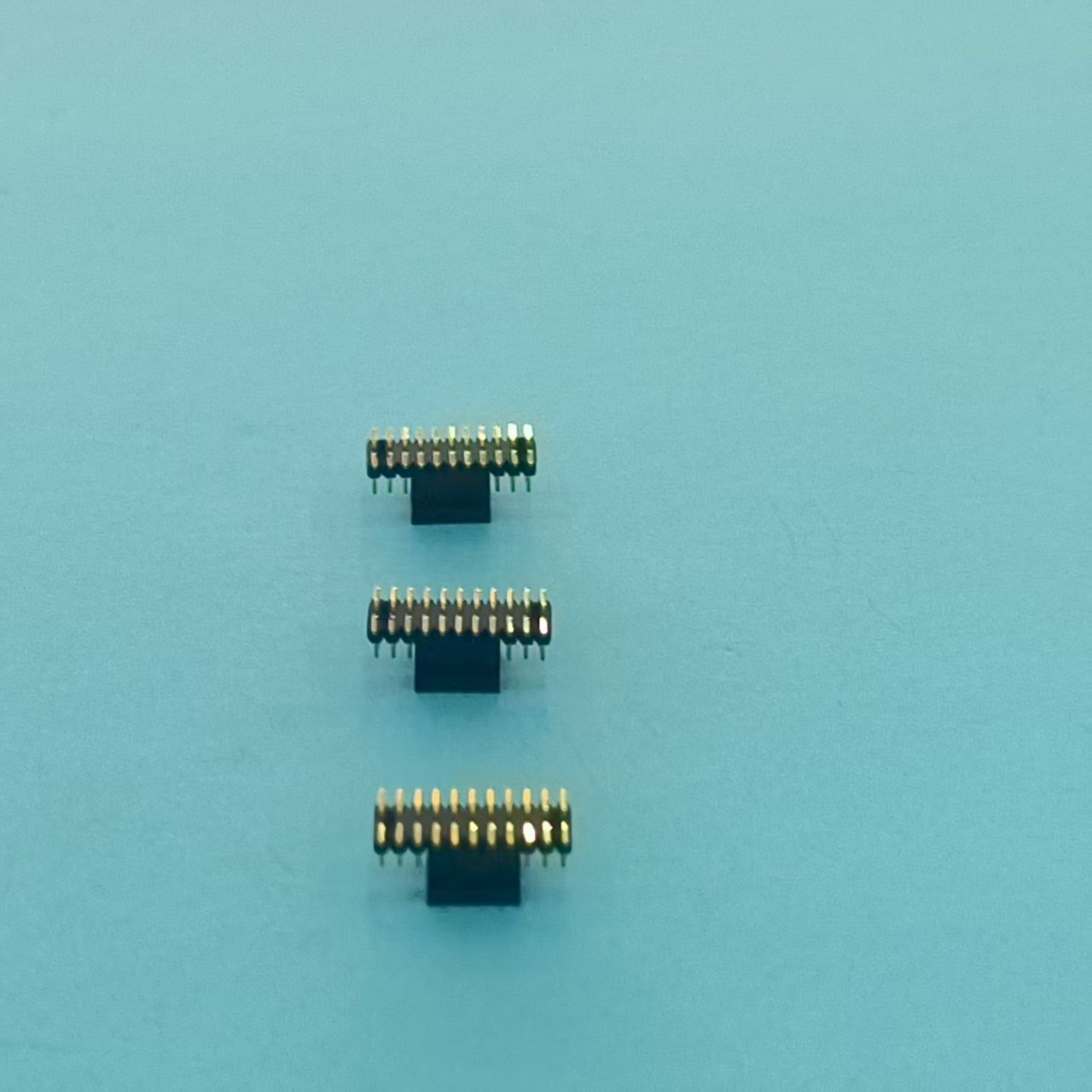

P901-M1GN-020-20-P

P901-M1GN-020-20-P -

P602-SGN-033-028-32

P602-SGN-033-028-32 -

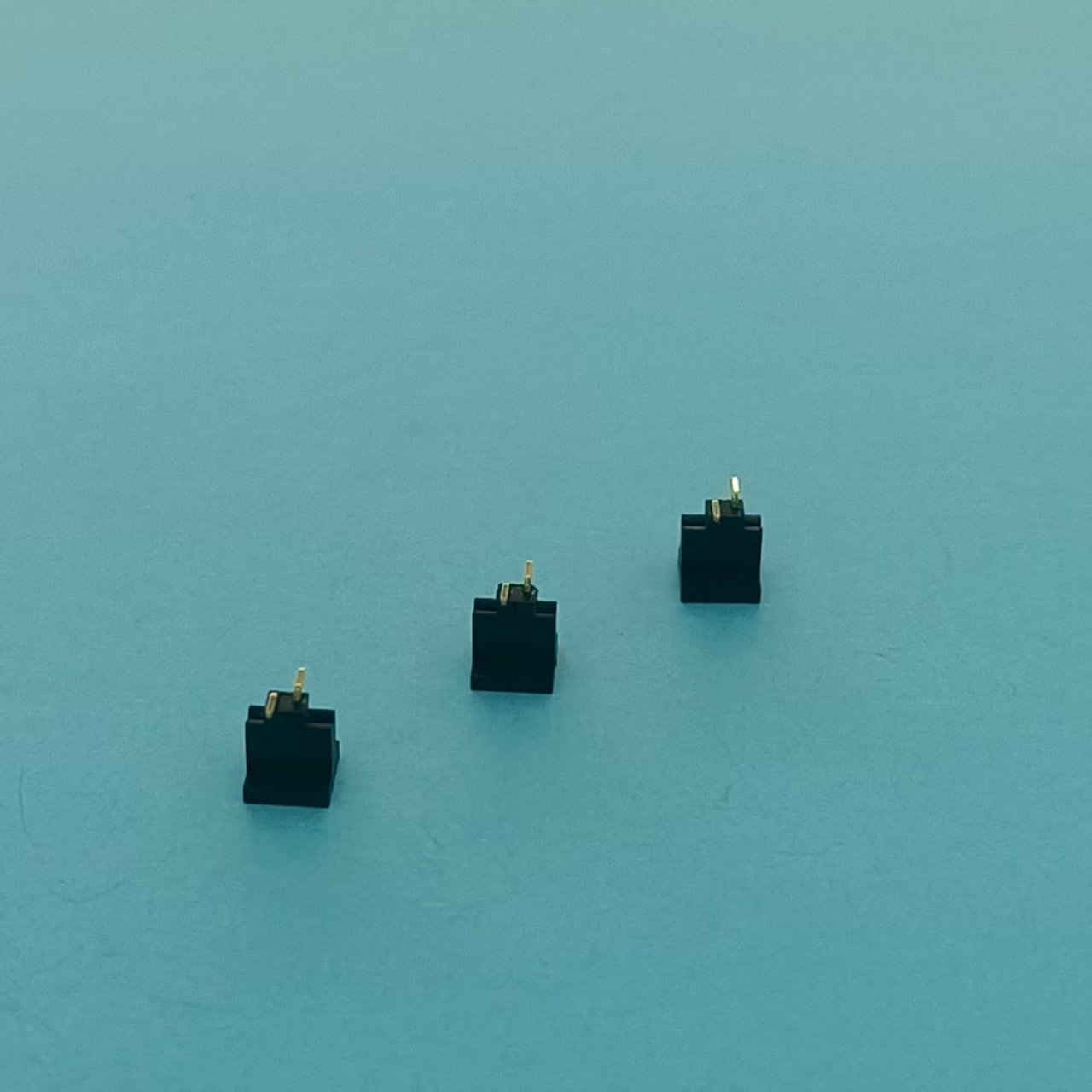

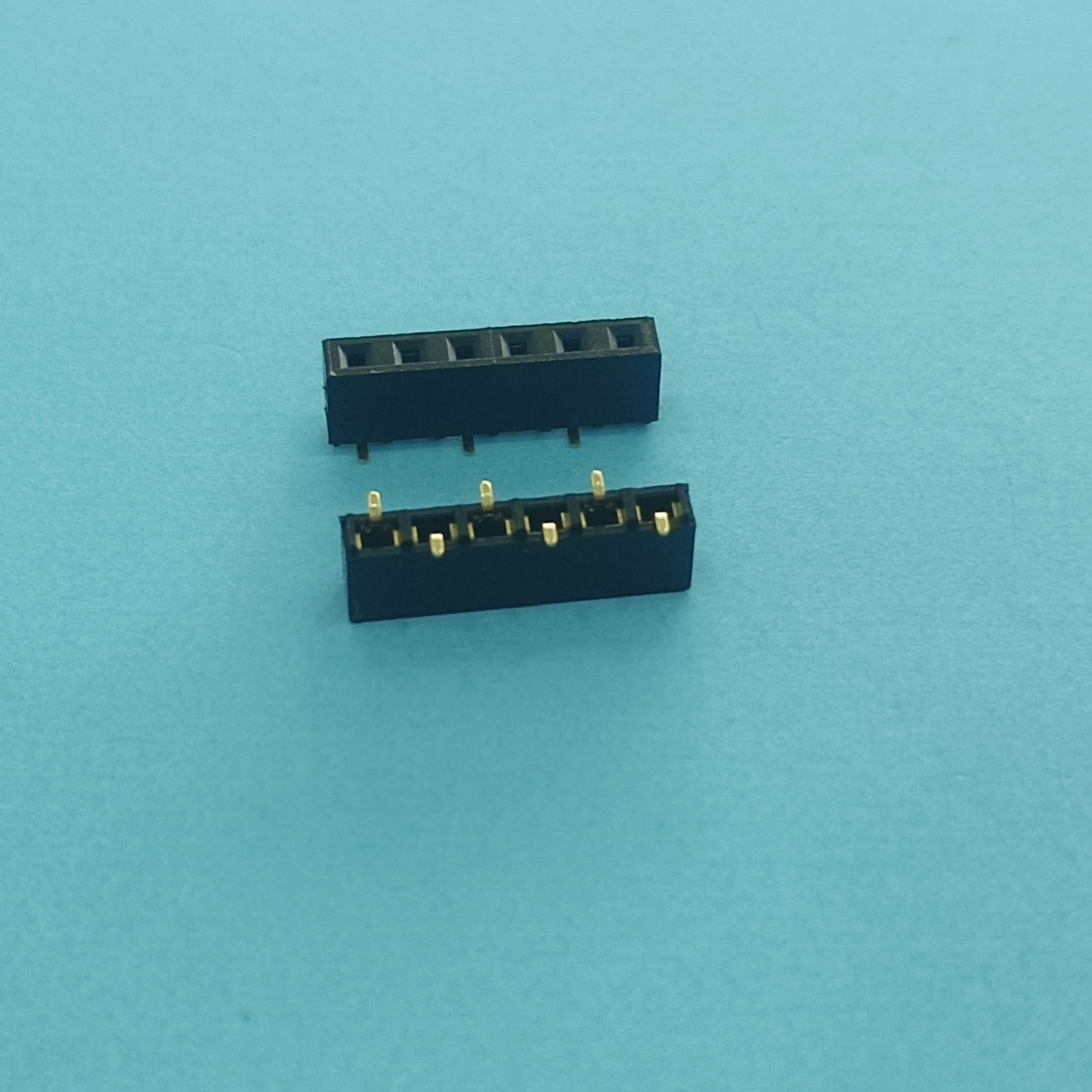

F194-MGN-D041-06-BT

F194-MGN-D041-06-BT -

F202-MGN-D066-12-PRC

F202-MGN-D066-12-PRC -

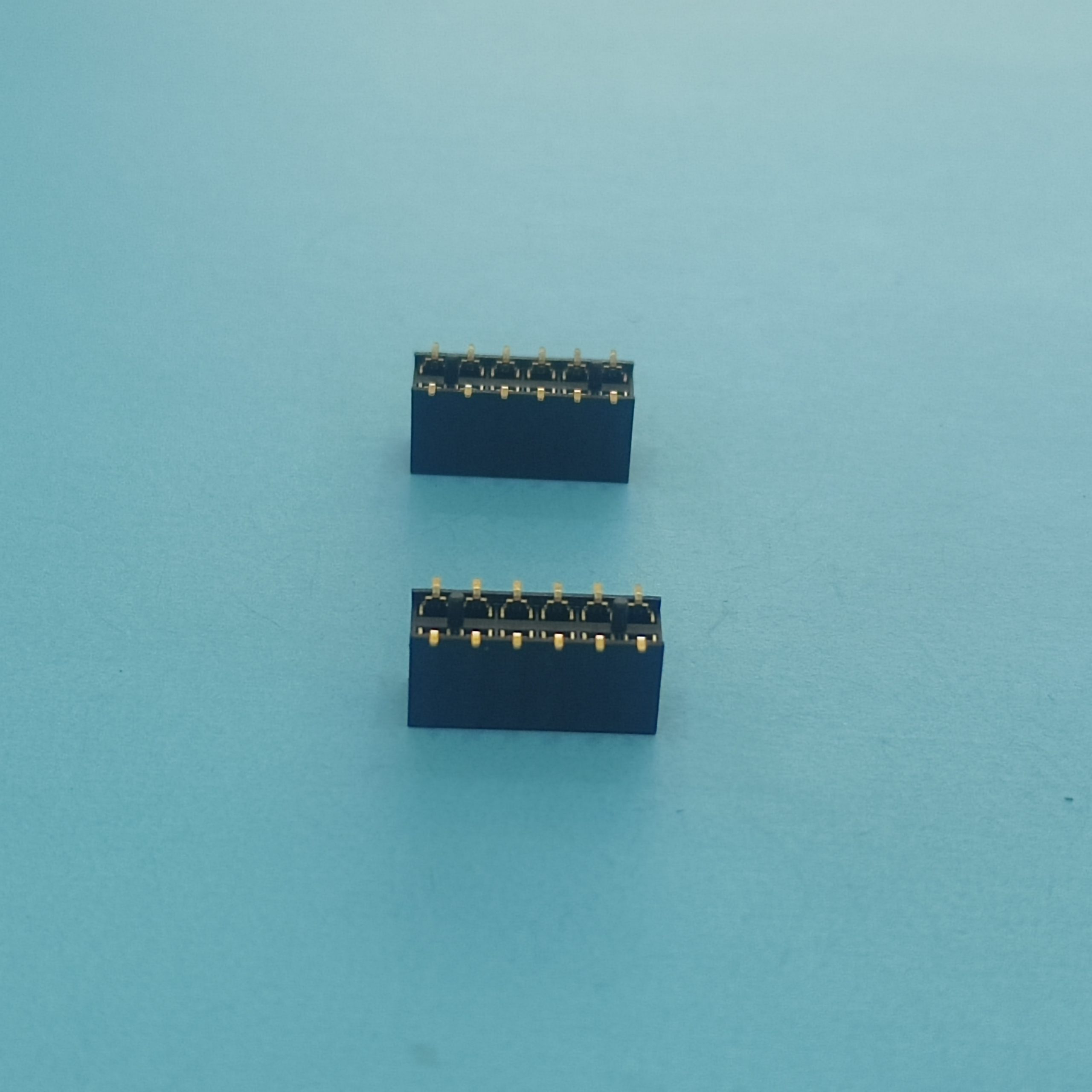

P615-KGN-040-054-04

P615-KGN-040-054-04 -

F101-KGN-D036-02

F101-KGN-D036-02 -

P502-SGN-020-060-06

P502-SGN-020-060-06