Разъем катушки

Когда слышишь 'разъем катушки', первое, что приходит на ум — стандартный RF-коннектор для индуктивностей. Но в промышленной практике под этим могут подразумевать и клеммы дросселей, и даже контакты для намотки провода в трансформаторах. У нас в ООО Дунгуань Хуалиан Электроникс часто сталкиваемся с путаницей в терминологии, когда клиенты присылают запрос на 'разъем для катушки зажигания', а по факту нужен совершенно иной тип контакта.

Конструктивные особенности, которые не всегда очевидны

Основная ошибка — считать, что все разъемы катушек взаимозаменяемы. Возьмем, к примеру, разъемы для катушек Рог — там критична не только термостойкость (до 180°C), но и угол подвода провода. Как-то раз поставили партию, где производитель изменил материал изолятора всего на 5% — и начались проблемы с вибрацией на двигателях.

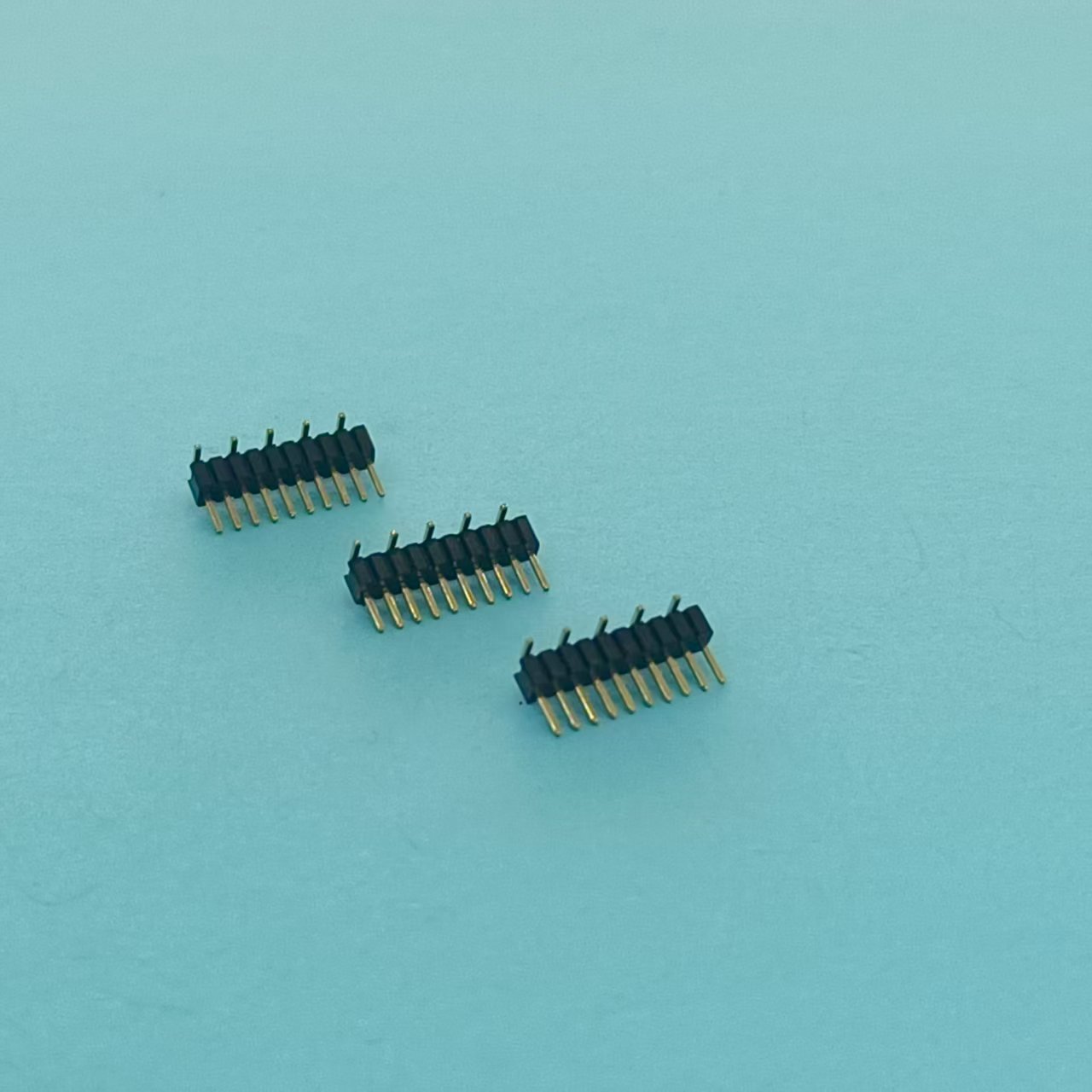

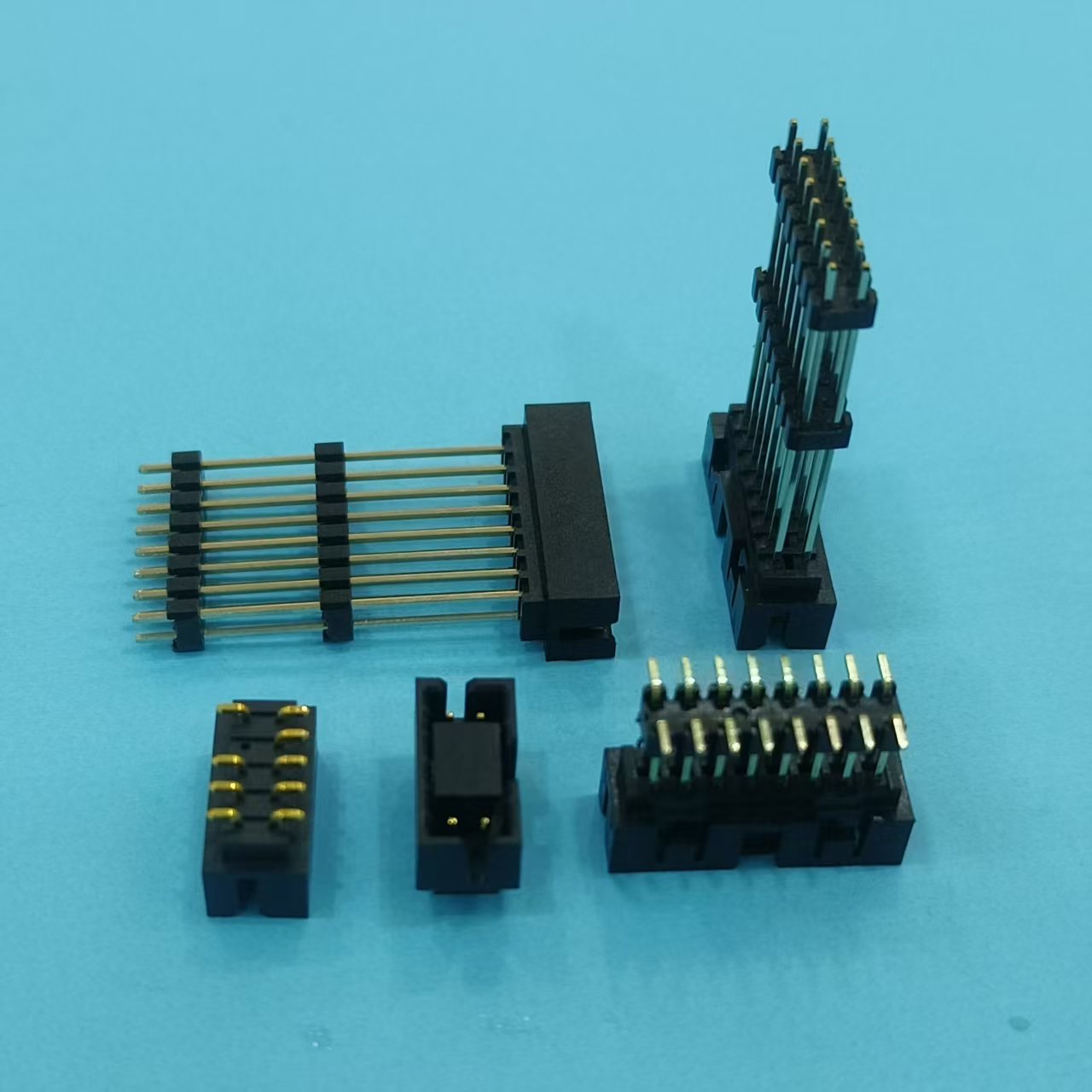

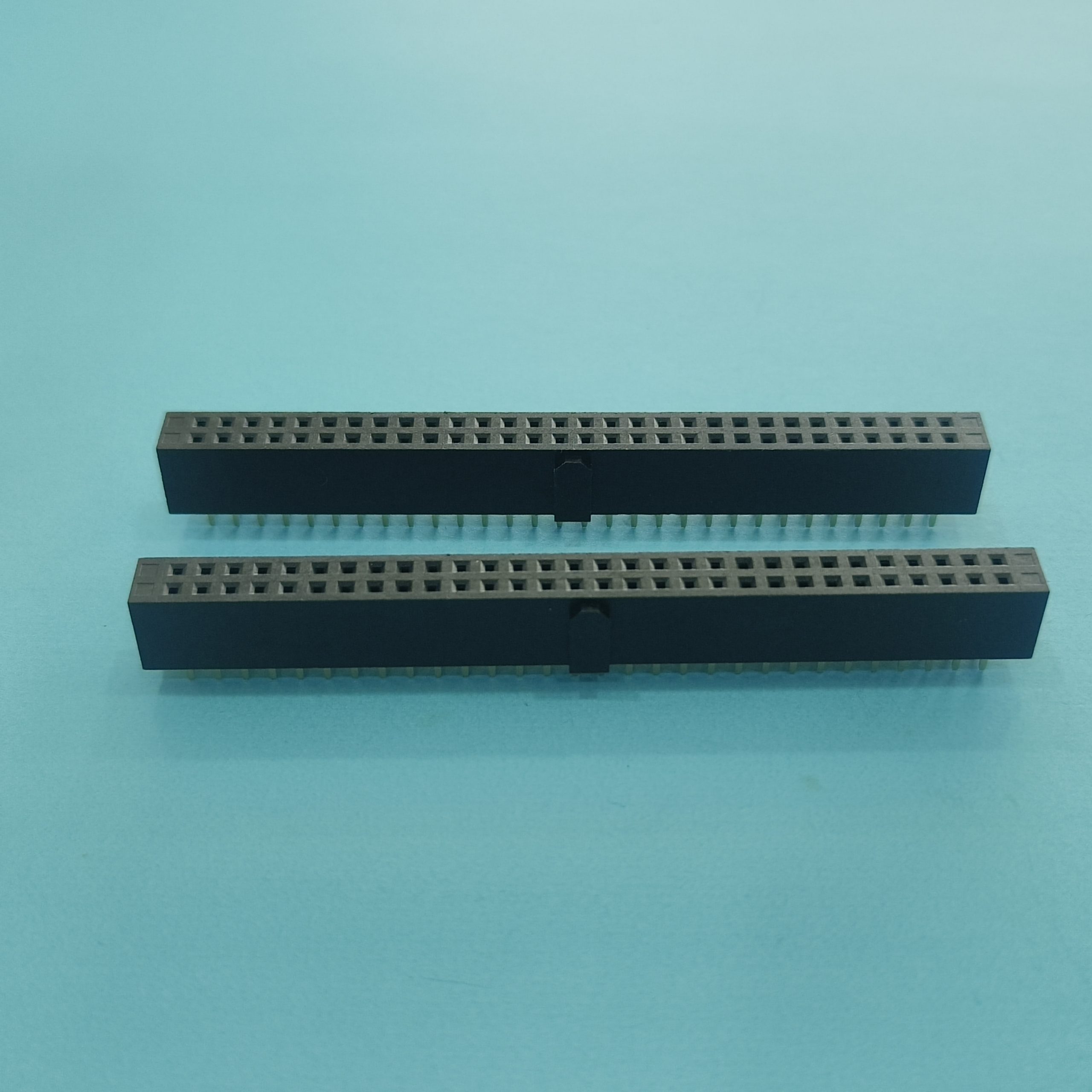

В штыревых исполнениях часто недооценивают глубину посадки. Казалось бы, разъем вошел — и ладно. Но при тестах на вибростенде выяснилось: при недозаходе всего на 0.8 мм через 200 циклов появляется люфт, а там и окисление контактов. Пришлось переделывать оснастку для корпусов.

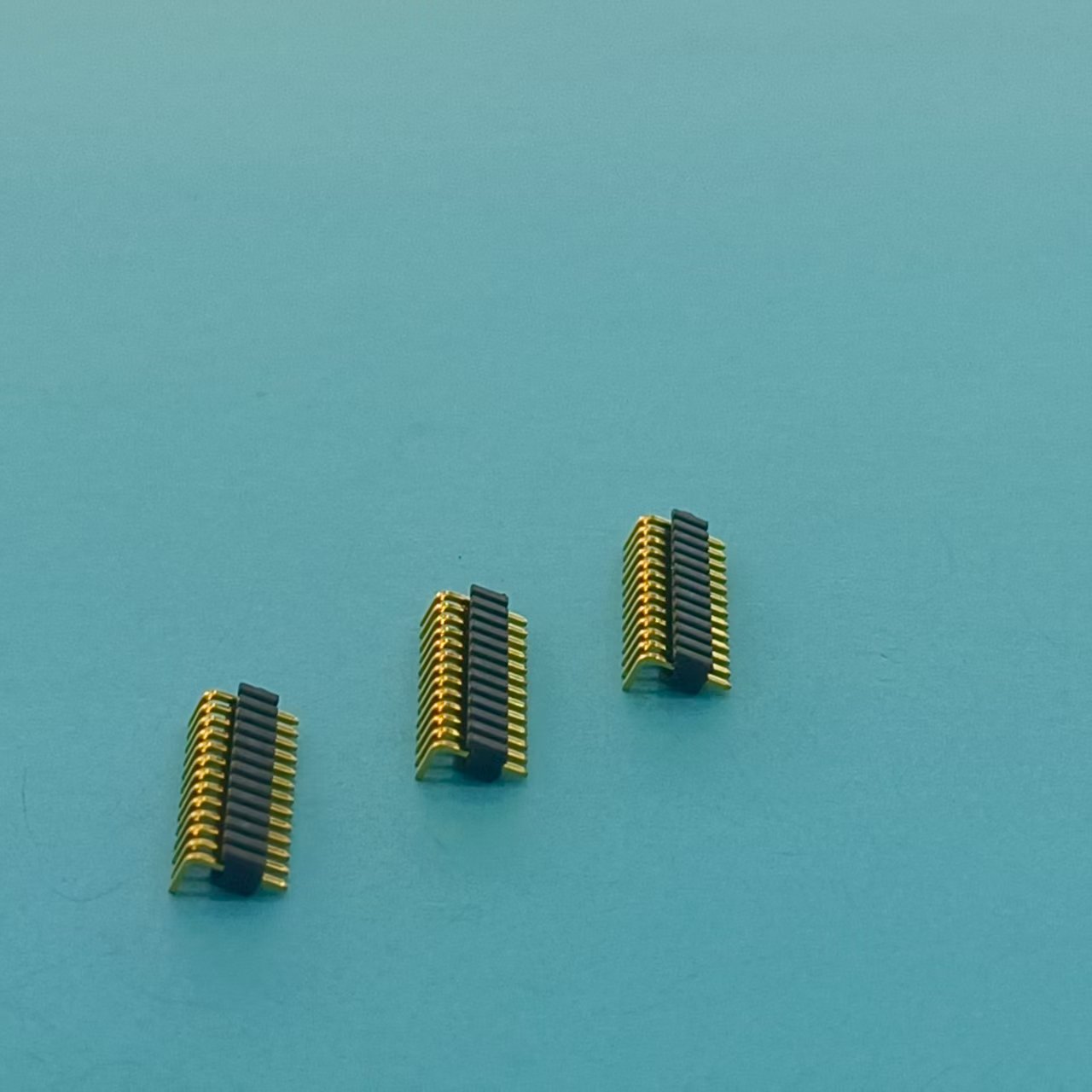

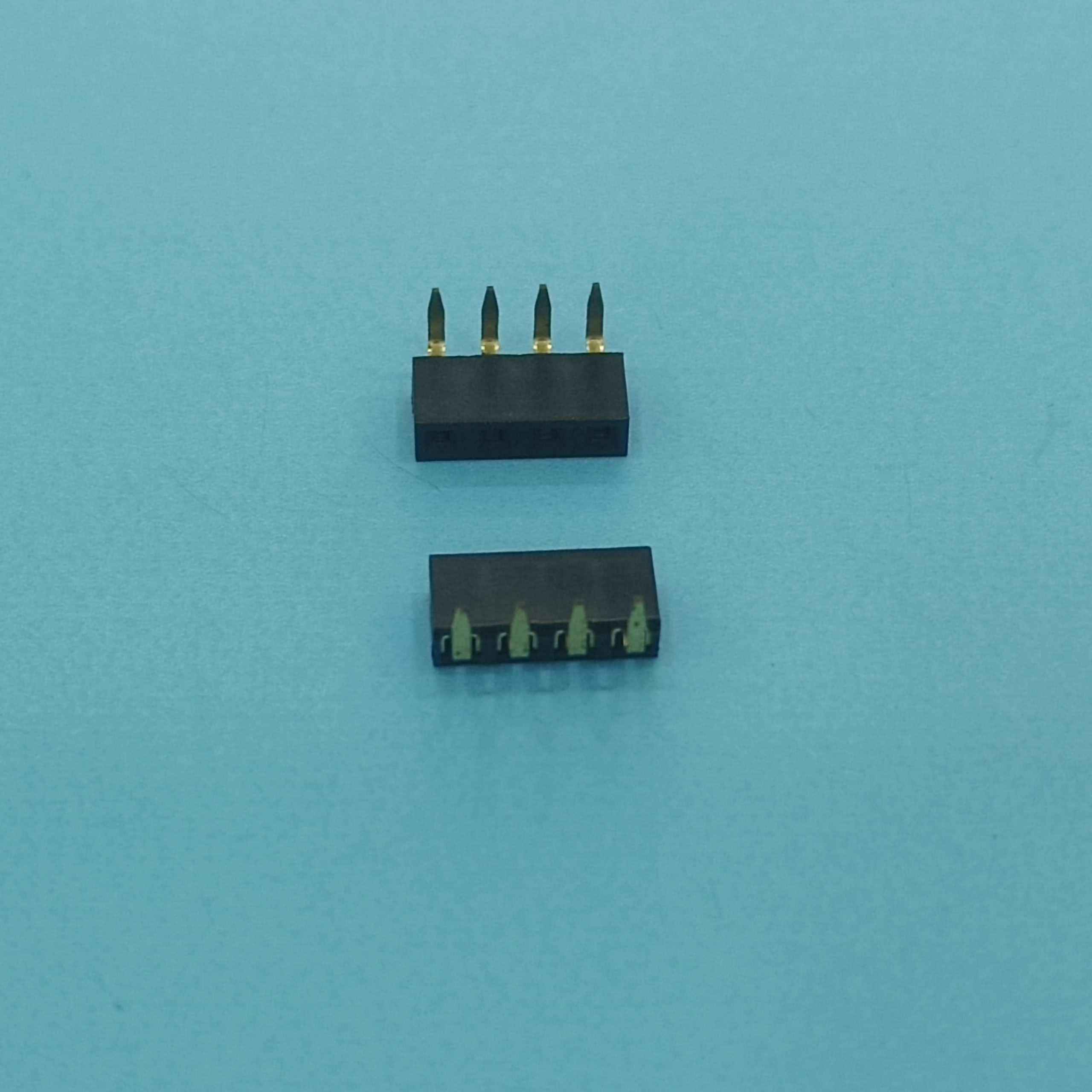

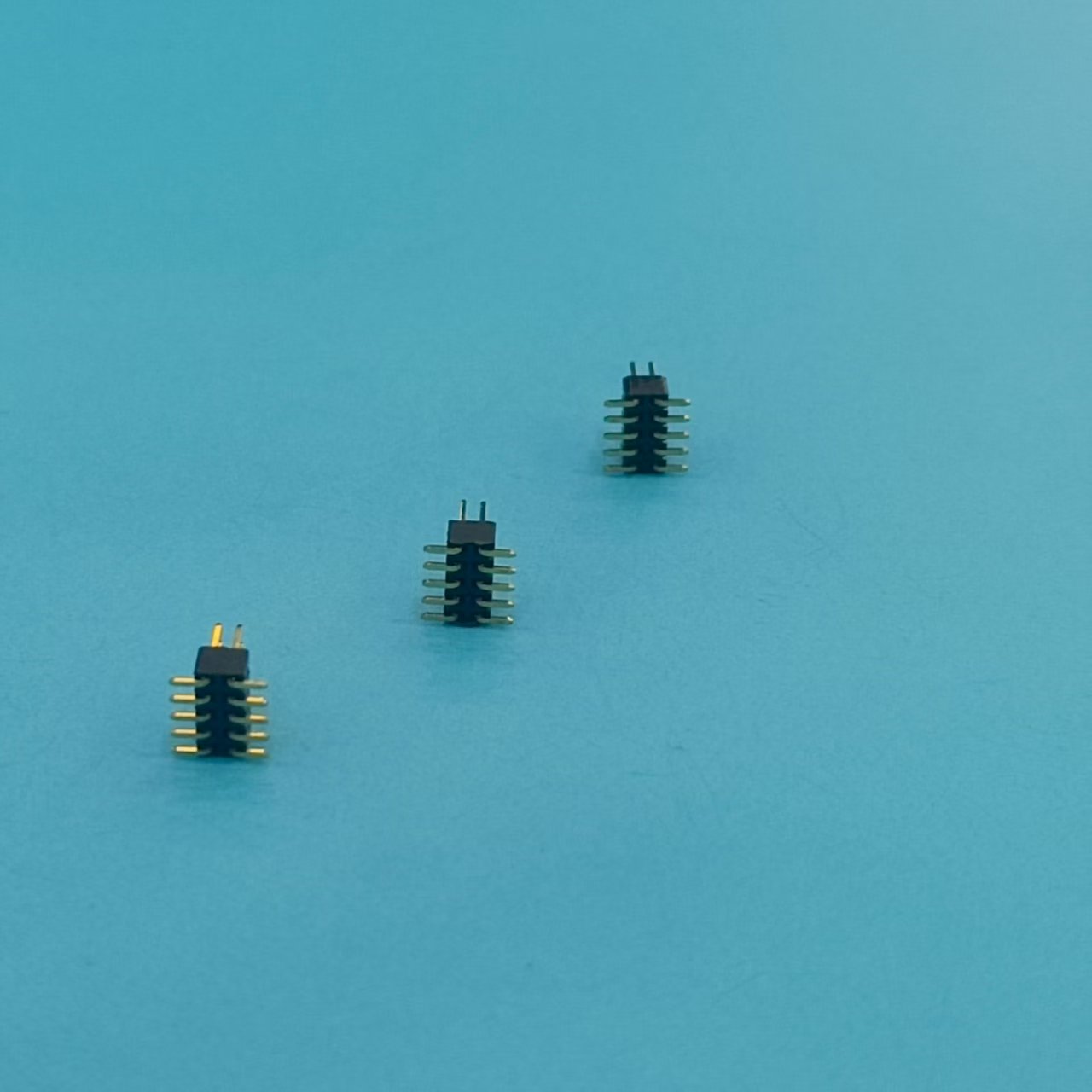

Особняком стоят мини-разъемы для катушек в компактной аппаратуре. Тут главный враг — пружинные свойства контактов. Испытывали образцы от трех поставщиков, и только у одного сохранялась упругость после 500 подключений. Остальные начинали 'уставать' уже после сотни циклов.

Проблемы совместимости и монтажа

Самый болезненный опыт — когда разъем катушки идеально подходит по электрическим параметрам, но не становится на посадочное место. Был случай с заказом для медицинского оборудования: все спецификации соблюдены, но при монтаже выяснилось, что радиус скругления на 0.3 мм больше — и разъем не фиксируется в держателе.

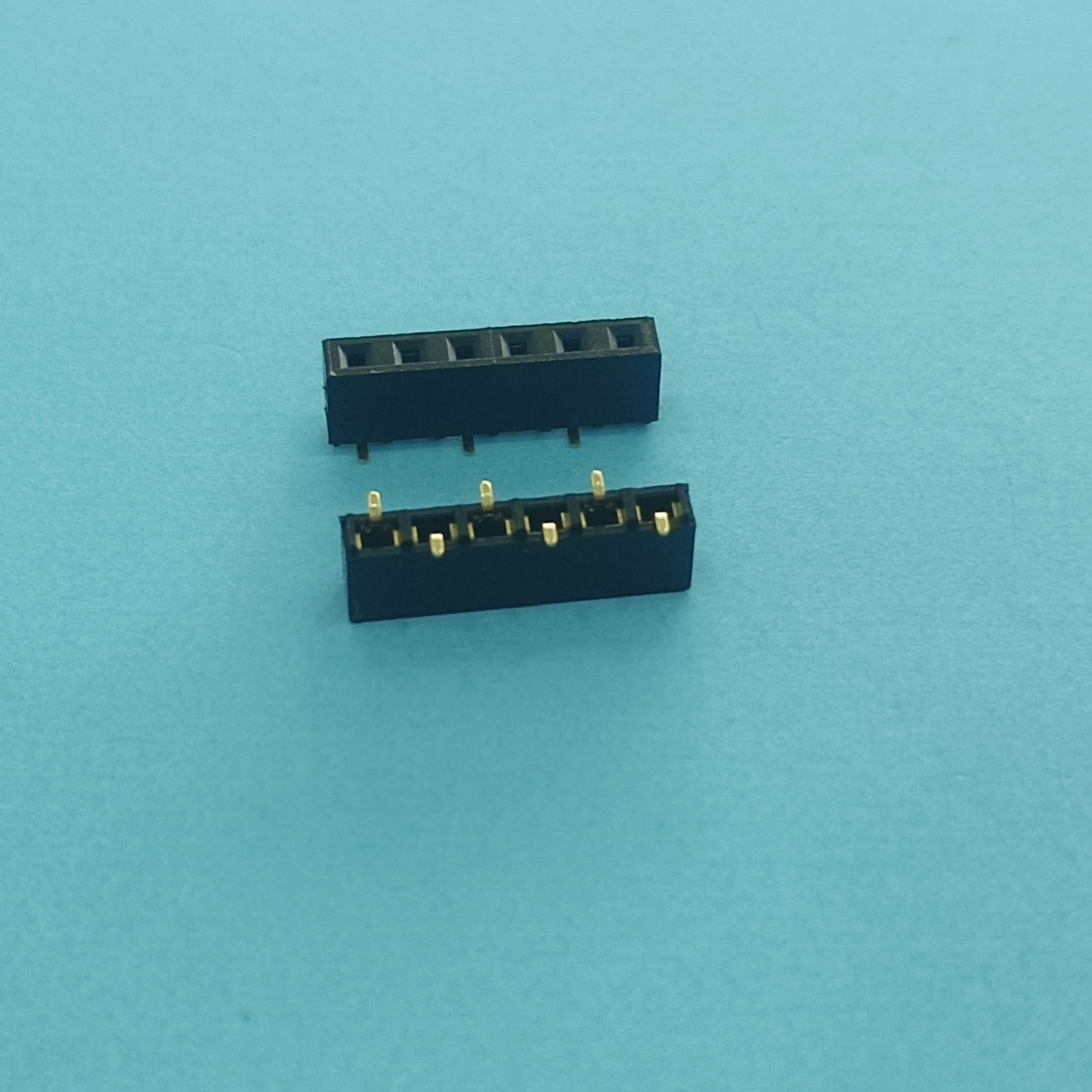

Разъемы плата-плата для катушек часто требуют индивидуального подхода к пайке. Особенно с бессвинцовыми припоями. Помню, пришлось разрабатывать специальный профиль нагрева для разъемов WIFER — стандартный регламент приводил к образованию пустот в контактах.

Клеммные соединения — отдельная история. Казалось бы, простейший разъем для намотки провода, но здесь важна геометрия зажима. Если угол насечки неправильный — провод либо не держится, либо пережимается до повреждения изоляции. Нашли оптимальный вариант только после тестов с медным и алюминиевым проводом разной жесткости.

Материалы и долговечность

С разъемами катушек в силовой электронике постоянно сталкиваемся с компромиссом: термостойкость vs стоимость. Фторопластовые изоляторы выдерживают до 200°C, но цена в 3 раза выше стандартных PBT. При этом в 80% применений достаточно и 130°C — переплачивать нет смысла.

Покрытие контактов — отдельная головная боль. Золото — идеально, но дорого. Олово — дешево, но для вибрирующих установок не годится. Остановились на золошении 0.3 мкм для критичных применений, для остальных — палладий-никель. Хотя последний иногда дает проблемы с паяемостью.

Уплотнители в разъемах для наружного применения — тема для отдельного разговора. Силикон хорош, но со временем 'дубеет'. Резина более стабильна, но хуже держит резкие перепады температур. После полугодовых испытаний в морском климате выбрали комбинированный вариант с двойным контуром уплотнения.

Кастомизация под реальные задачи

Самый показательный пример — когда стандартный разъем катушки не подходит по банальной причине: нет места для монтажного инструмента. Разрабатывали коннектор для телеком-оборудования, где монтажное окно было всего 8 мм. Пришлось делать специальный ключ и менять конструкцию защелки.

Цветовая маркировка — кажется мелочью, но на производстве экономит минуты на каждой сборке. Для одного завода-партнера внедрили 12-цветную схему — брак по перепутанным подключениям упал на 40%. Хотя изначально заказчик скептически относился к 'радуге в разъемах'.

Индивидуальная настройка разъемов — это не только про геометрию. Часто требуется изменить жесткость контактов или угол излома провода. Как-то переделывали стандартный разъем 12 раз, пока не получили нужные характеристики для авиационного применения. Главное — тестировать в реальных условиях, а не только по документации.

Перспективы и ограничения

Современные разъемы катушек все чаще требуют совместимости с автоматизированной установкой. Но тут возникает дилемма: роботам нужны жесткие допуски, а при литье под давлением их выдержать сложнее. Приходится искать компромисс между технологичностью и точностью.

Миниатюризация — тренд, но не панацея. Видели случаи, когда заказчик требовал уменьшить разъем на 30%, забывая про механическую прочность. В итоге после расчетов и испытаний остановились на 15% — дальше уже риск разрушения корпуса при штатной эксплуатации.

Будущее, вероятно, за гибридными решениями — когда разъем катушки совмещает силовые и сигнальные контакты. Но пока такие разработки дороги и требуют пересмотра всей схемы подключения. Хотя для премиального сегмента уже делаем прототипы с интегрированными датчиками температуры прямо в корпусе разъема.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

F801-MGC-D039-16

F801-MGC-D039-16 -

P504-ULGN-025025-08-SU

P504-ULGN-025025-08-SU -

F194-MGN-D041-06-BT

F194-MGN-D041-06-BT -

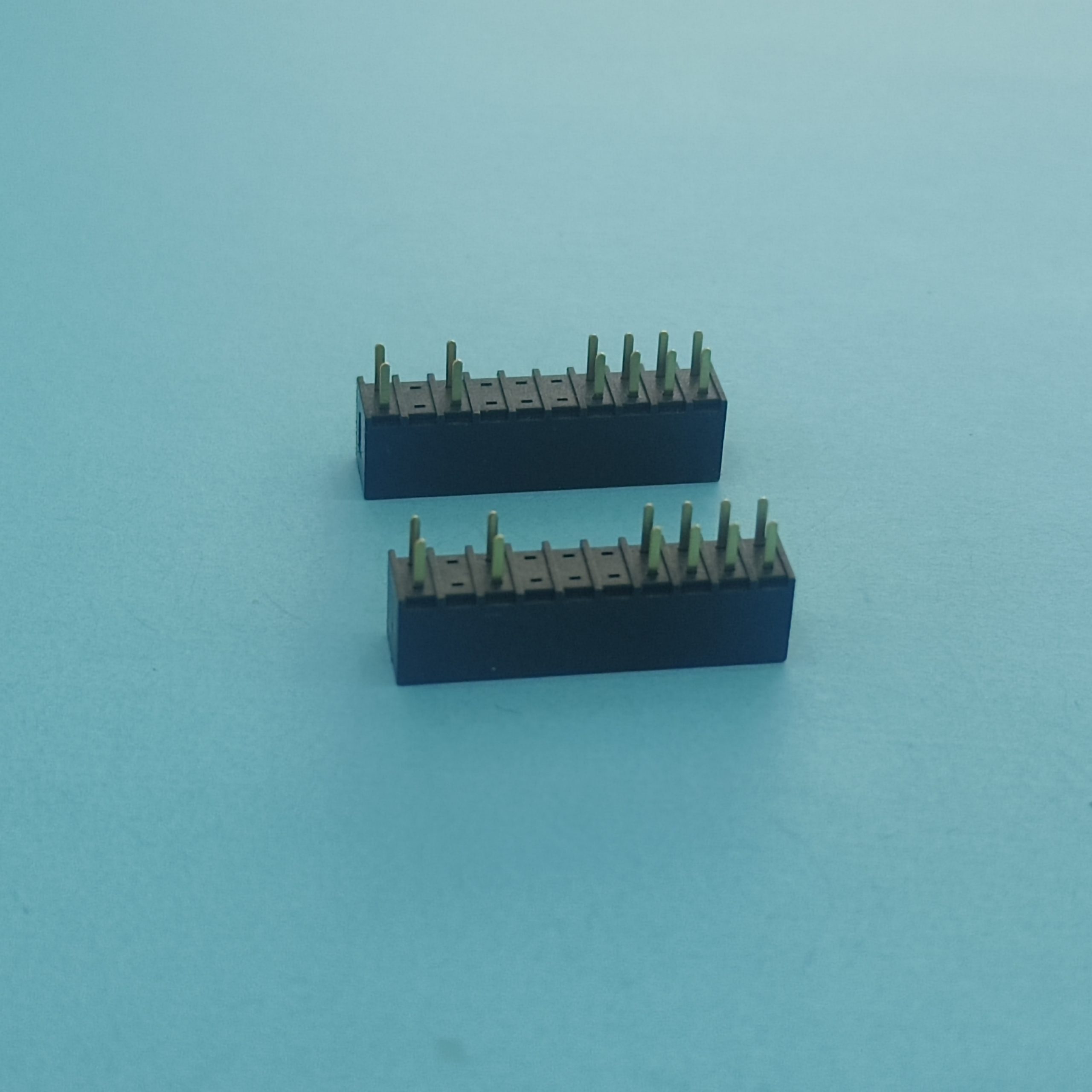

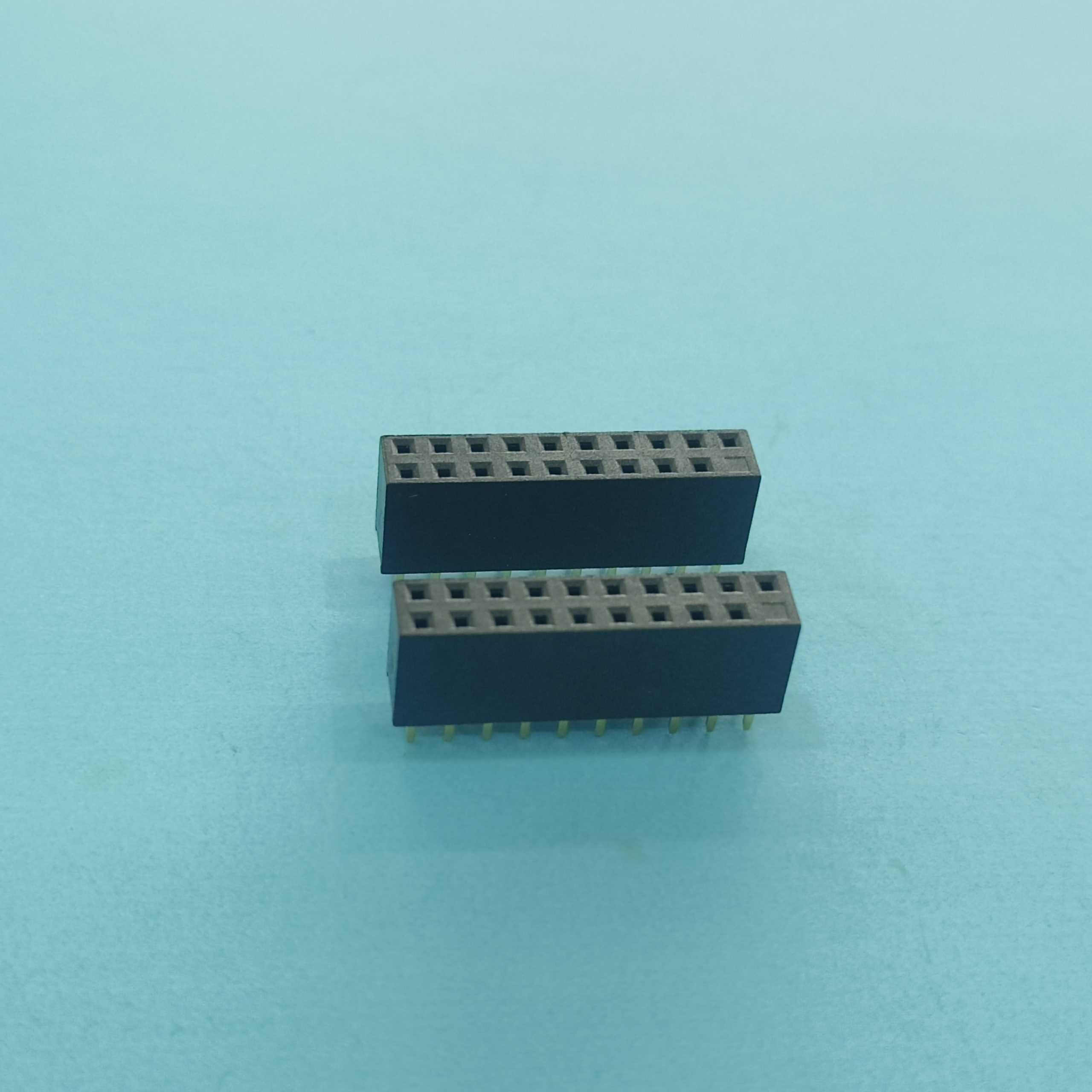

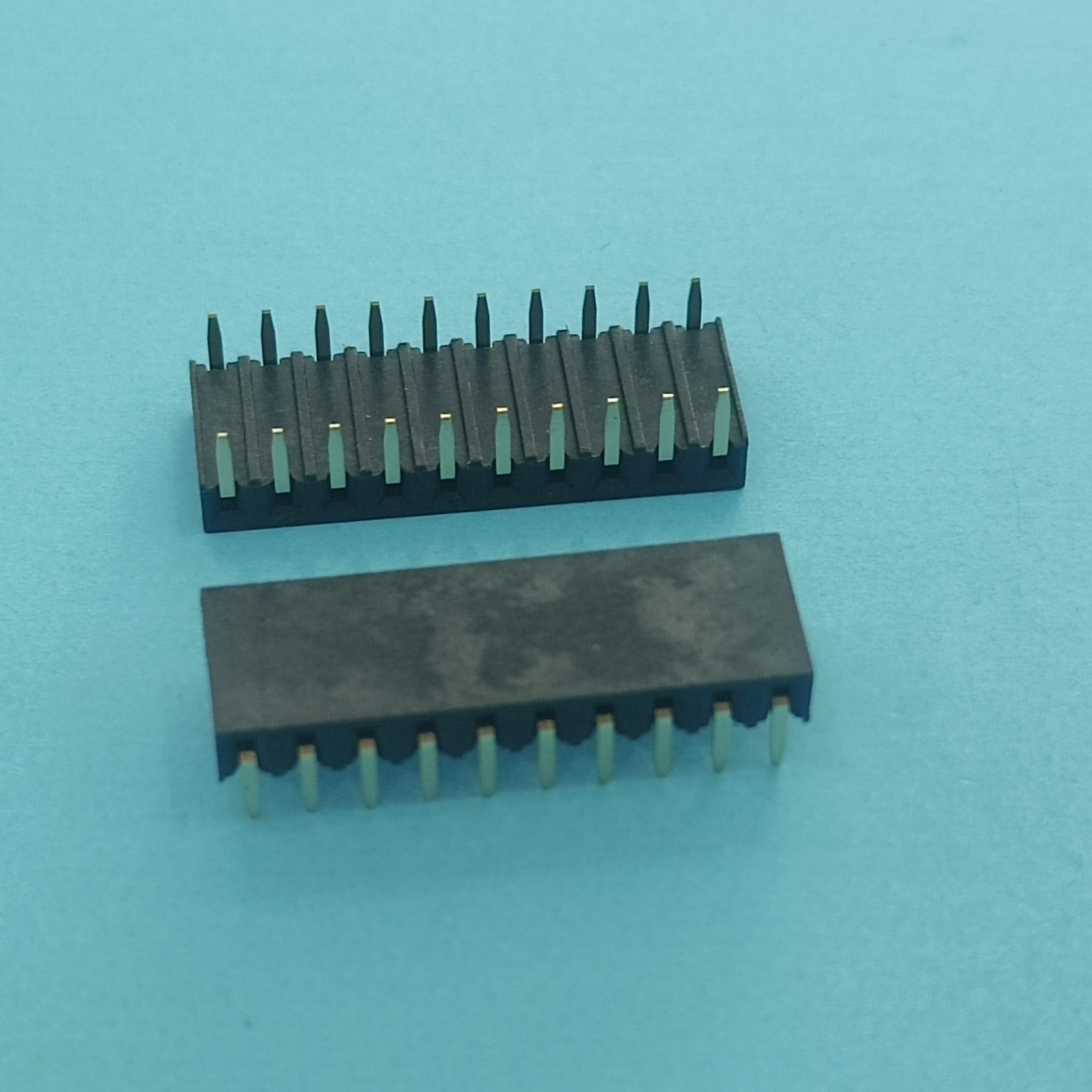

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов -

P502-R9GN-020-020-04

P502-R9GN-020-020-04 -

F194-LGP-D030-04

F194-LGP-D030-04 -

P615-KGN-040-054-04

P615-KGN-040-054-04 -

P605-KGN-030-053-06-SP

P605-KGN-030-053-06-SP -

P612-M2GN-030-10

P612-M2GN-030-10 -

F201-SGP-D032-60-WB

F201-SGP-D032-60-WB -

P604-SGN-030-023-08

P604-SGN-030-023-08 -

F801-MGC-D039-10

F801-MGC-D039-10