Разъем компьютера

Когда говорят про разъем компьютера, сразу представляют USB или HDMI. Но это лишь верхушка айсберга — в реальности каждый контакт в материнке или блоке питания имеет свою историю брака и компромиссов.

Эволюция форм-факторов

Помню, как в 2000-х собирали ПК с разъемами IDE — эти широкие шлейфы вечно мешали вентиляции. Сейчас смотрю на SATA и думаю: да, компактно, но сколько было случаев отхода контактов при вибрации.

Особенно проблемными были переходы на новые стандарты. Тот же m.2 разъем — вроде удобно, но первые партии грелись сильнее, чем ожидалось. Приходилось добавлять термопрокладки вручную, хотя производители об этом умалчивали.

Кстати, о нюансах: в разъемах питания ATX 24-pin есть контакты, которые замыкаются раньше основных. Это защита, но если перепутать распиновку — получим мгновенное отключение. Такие мелочи в документации часто не пишут.

Производственные дефекты

Работая с ООО Дунгуань Хуалиан Электроникс, видел как тестируют штыревые разъемы — там не просто 'входит-не входит'. Каждый контакт проверяют на усилие извлечения, причем с погрешностью до 5 грамм.

Однажды пришла партия разъем компьютера с позолотой 0.3 микрон вместо заявленных 0.5. Казалось бы, мелочь? Но через полгода в humid-среде контакты окислились. Теперь всегда спрашиваю сертификаты по MIL-STD.

Особенно капризны мини-разъемы — например, в тонких клиентах. Там проблема не в самом соединении, а в клее, фиксирующем разъем на плате. При перепадах температуры от -10°C до +60°C клеевой состав должен сохранять эластичность.

Российские реалии сборки

У нас часто экономят на монтаже разъемов плата-провод. Видел случаи, когда для экономии ставили китайские аналоги разъемов Рог — и они не выдерживали наших перепадов напряжения.

Компания https://www.hualian-electronic.ru поставляет образцы с улучшенной изоляцией — для северных регионов это критично. Но многие сборщики до сих пор берут что подешевле, потом удивляются 'плавающим' контактам.

Запомнился случай на производстве В2В: заказали партию разъем компьютера WIFER для промышленных ПК. Оказалось, что наши вибрационные тесты жестче китайских стандартов — пришлось дорабатывать фиксаторы.

Нюансы пайки

С разъемами для интегральных схем есть парадокс: чем точнее позиционирование, тем выше риск термоудара при пайке. Особенно с бессвинцовыми припоями.

Мы в лаборатории ООО Дунгуань Хуалиан Электроникс экспериментально выявили: для толстых плат (2.4 мм) нужно увеличивать температуру пайки на 15°C, но уменьшать время экспозиции. Это не написано в мануалах.

Еще важный момент — остатки флюса в гнездовых разъемах. Они могут не мешать годами, но при высокой влажности дают утечку тока. Советую всегда делать ultrasonic-cleaning, даже если производитель говорит что не нужно.

Перспективы развития

Сейчас активно развиваются композитные разъемы — где контактная группа из бронзы, а корпус из термостойкого полимера. Но есть нюанс: разные КТР материалов приводит к люфтам после 200+ циклов подключения.

В новых стандартах типа USB4 вижу другую проблему — плотность контактов. При ручной сборке велик риск перекоса. Возможно, стоит перенимать опыт военной промышленности, где используют кондукторы для позиционирования.

Думаю, будущее за гибридными решениями — например, в разъемах ООО Дунгуань Хуалиан Электроникс для серверов уже сейчас комбинируют силовые и сигнальные контакты в одном корпусе. Это уменьшает помехи, но усложняет ремонт.

Практические советы

При диагностике всегда начинаю с визуала: сколы пластика разъема часто видны только под углом 45 градусов. Особенно критично для разъем компьютера с замковыми механизмами.

Для разъемов плата-плата рекомендую проверять не только сопротивление, но и емкость межконтактной изоляции. Особенно после пайки — бывают микротрещины в диэлектрике.

И главное: никогда не используйте разъемы от разных партий в одном устройстве. Даже у одного производителя в разных batch может отличаться жесткость контактов. Видел как из-за этого выходила из строя целая партия промышленных контроллеров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

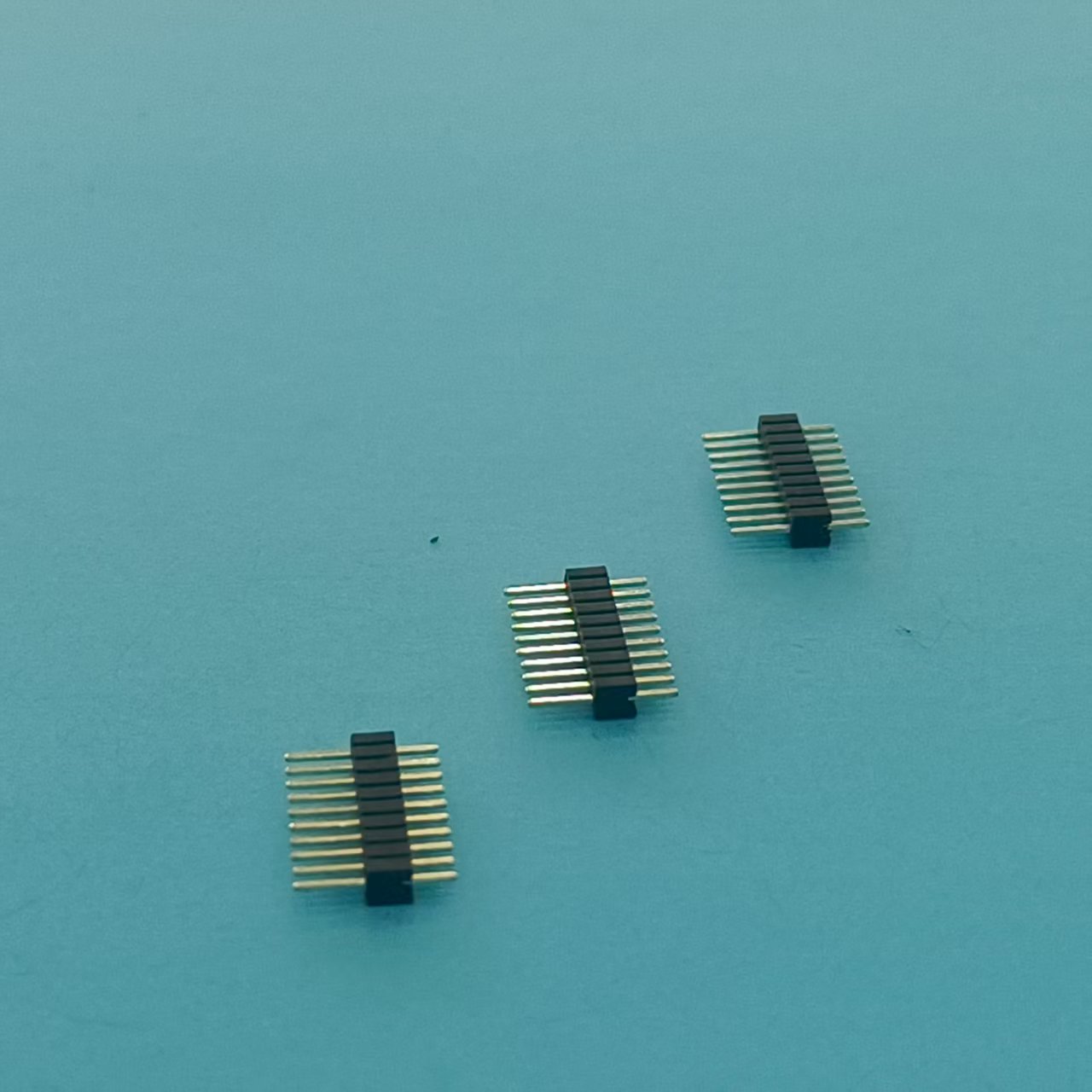

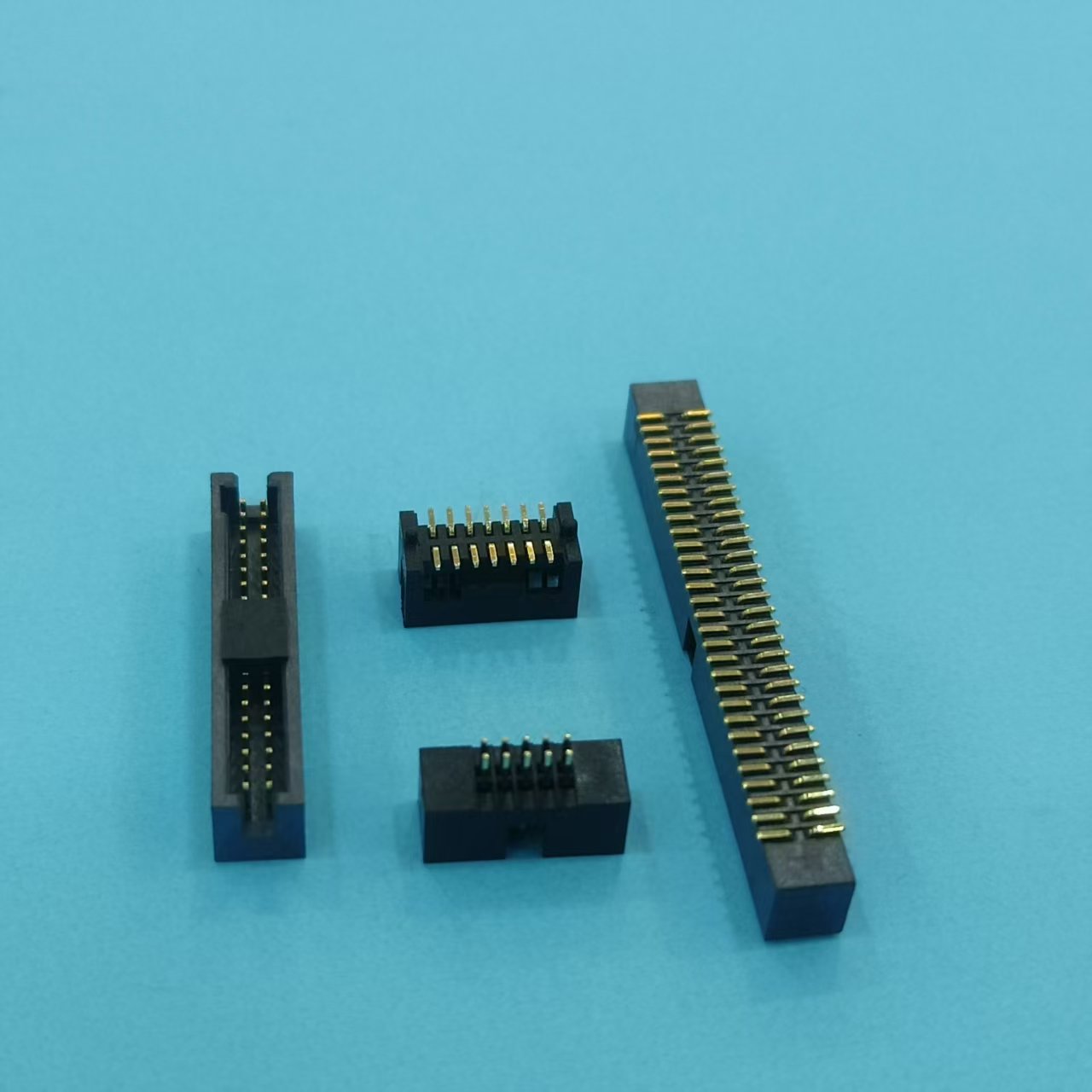

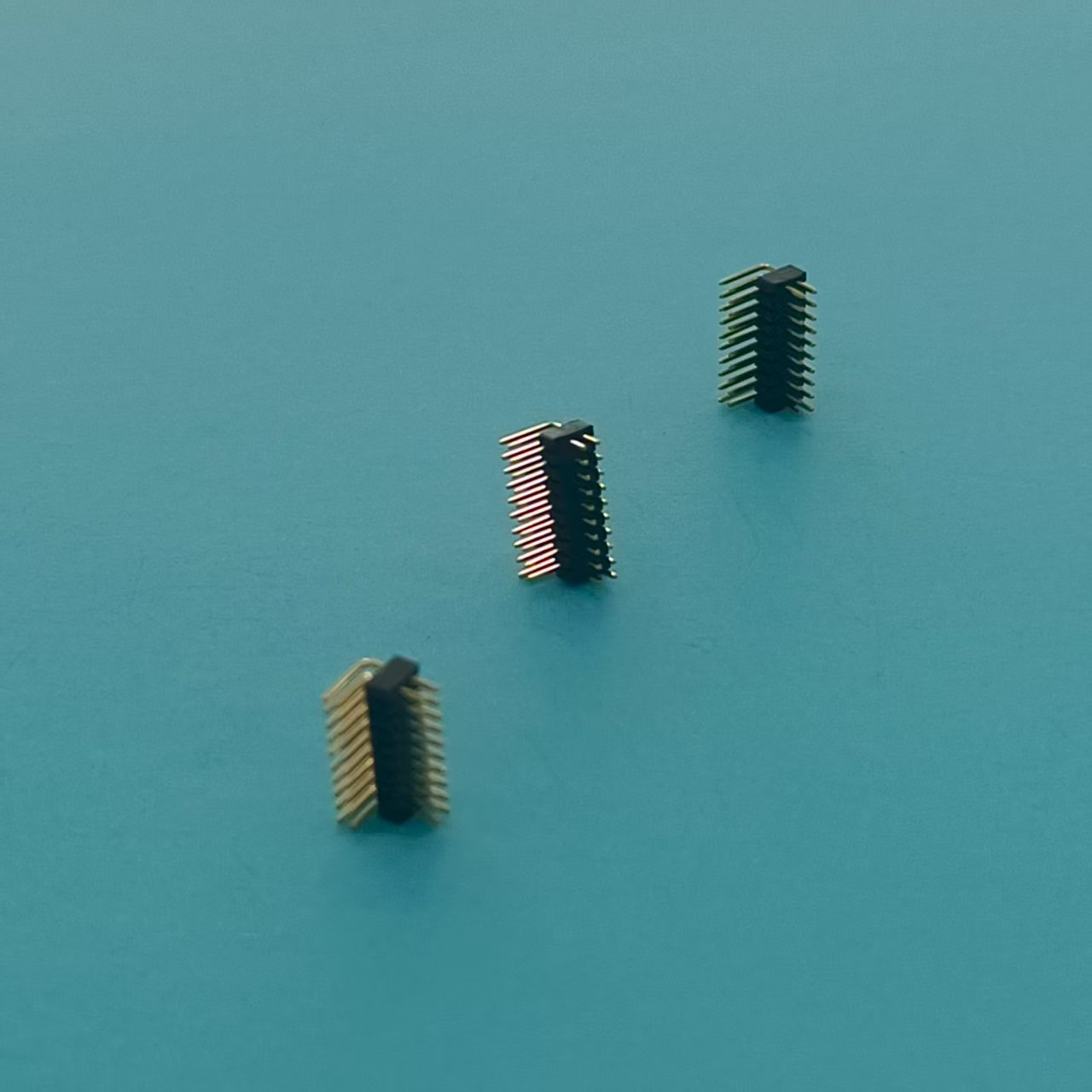

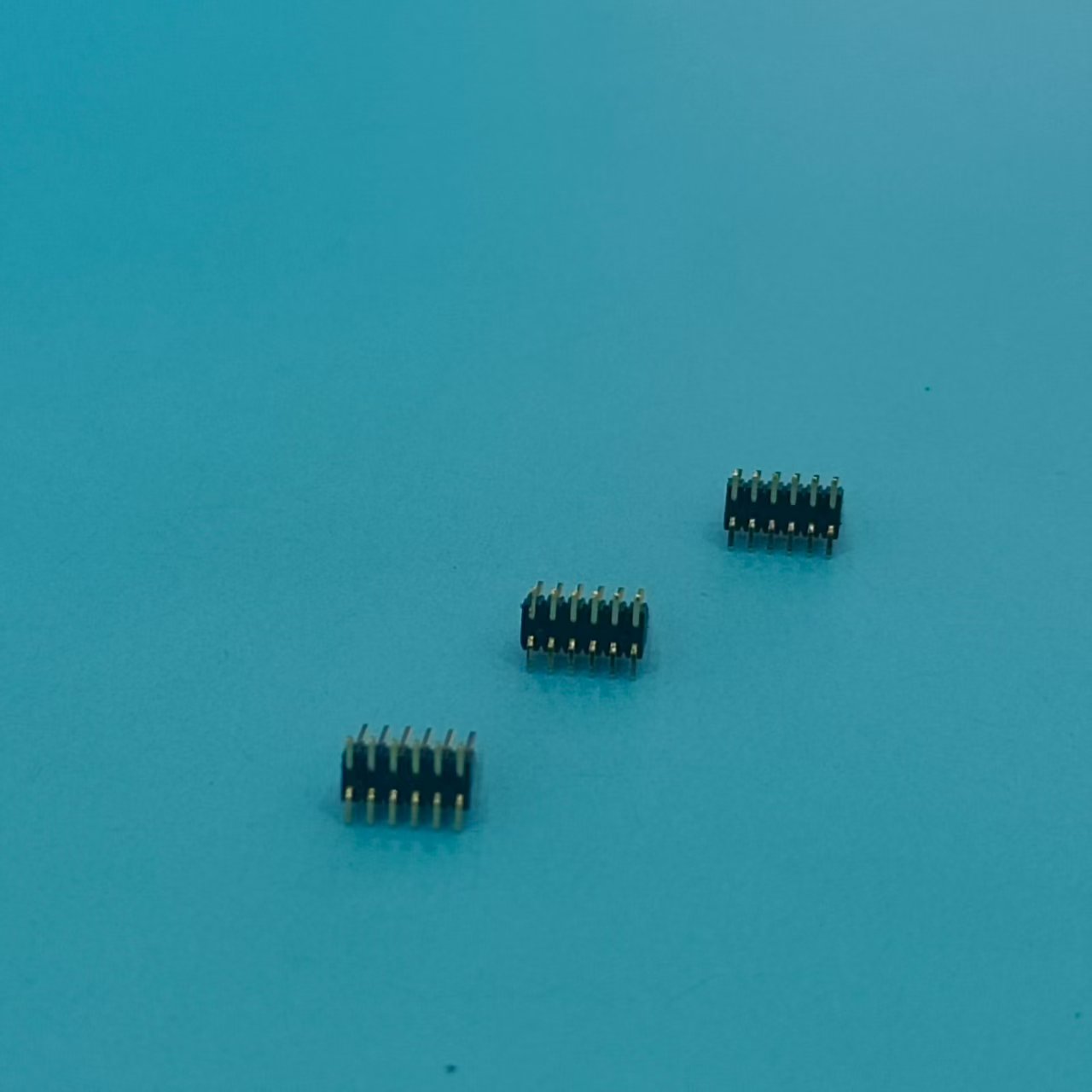

F213-KCN-D030-20-H

F213-KCN-D030-20-H -

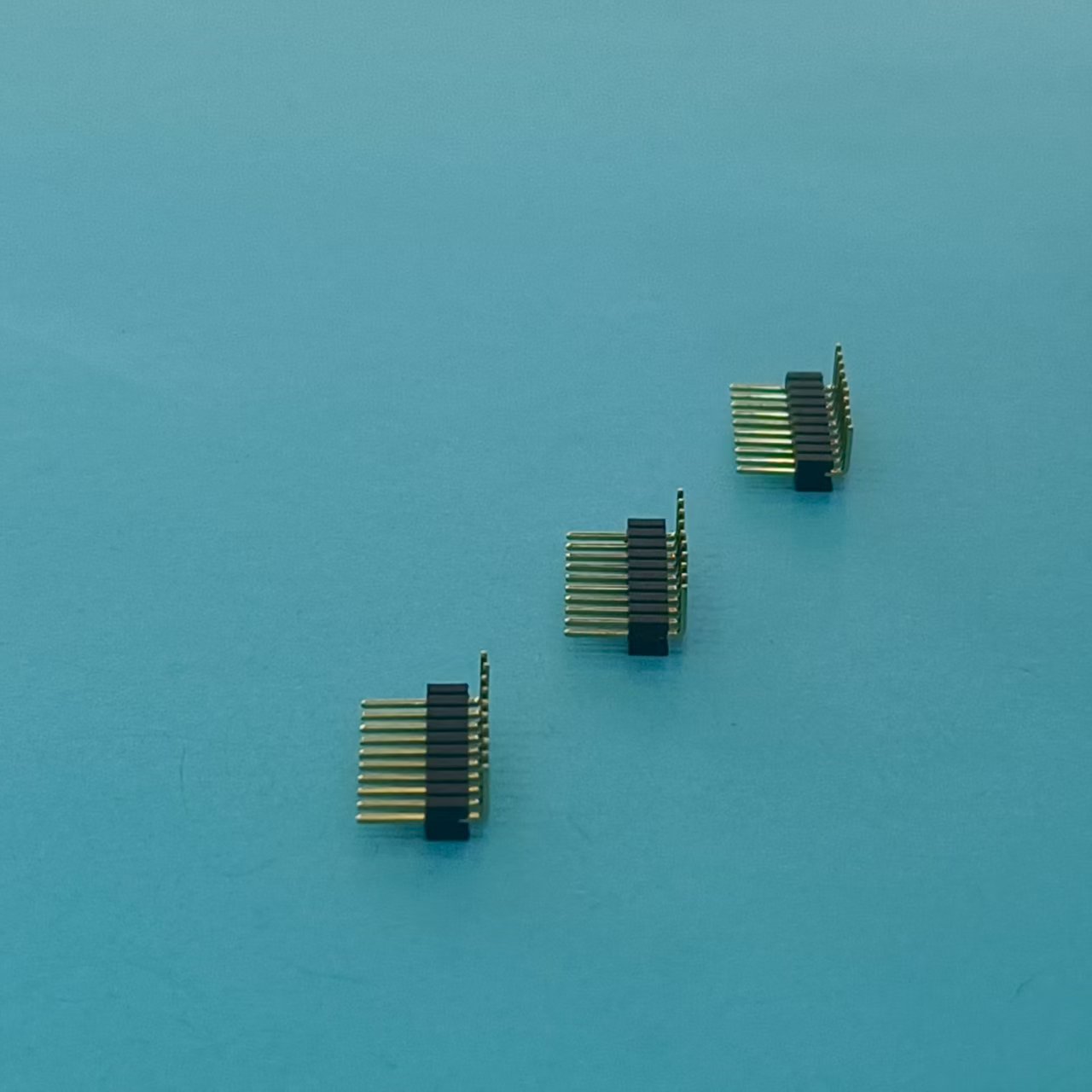

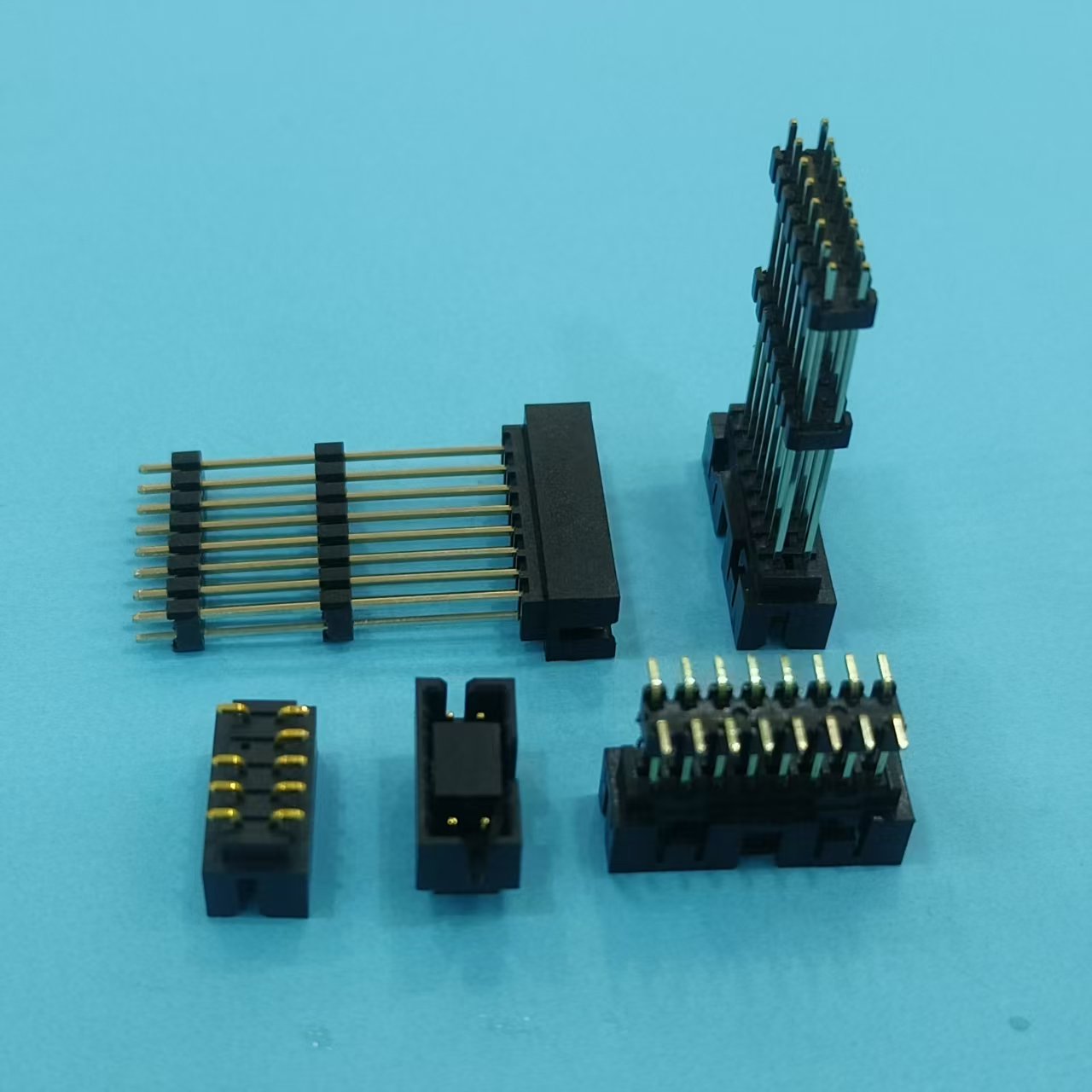

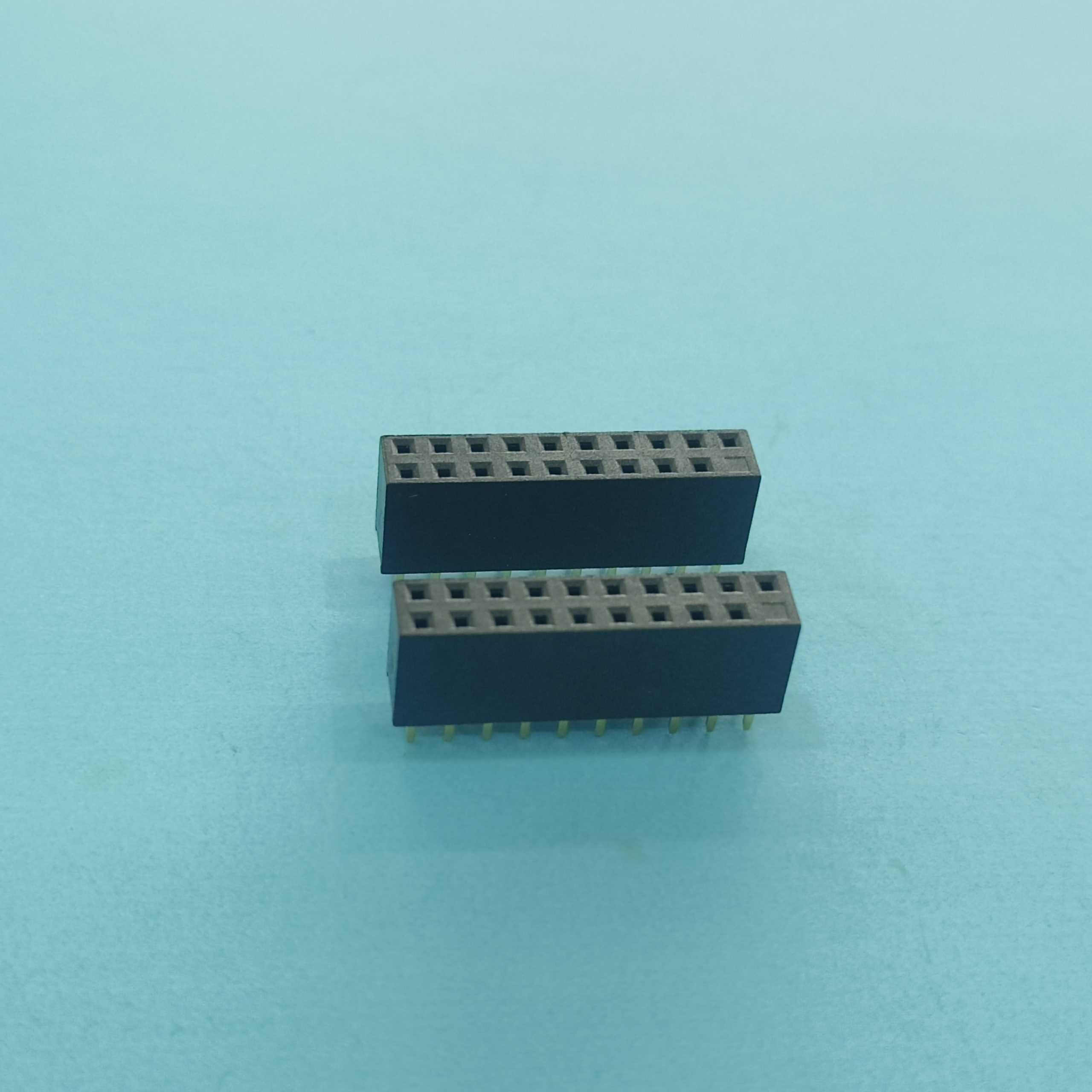

F102-MGN-D042-09-BT-RC

F102-MGN-D042-09-BT-RC -

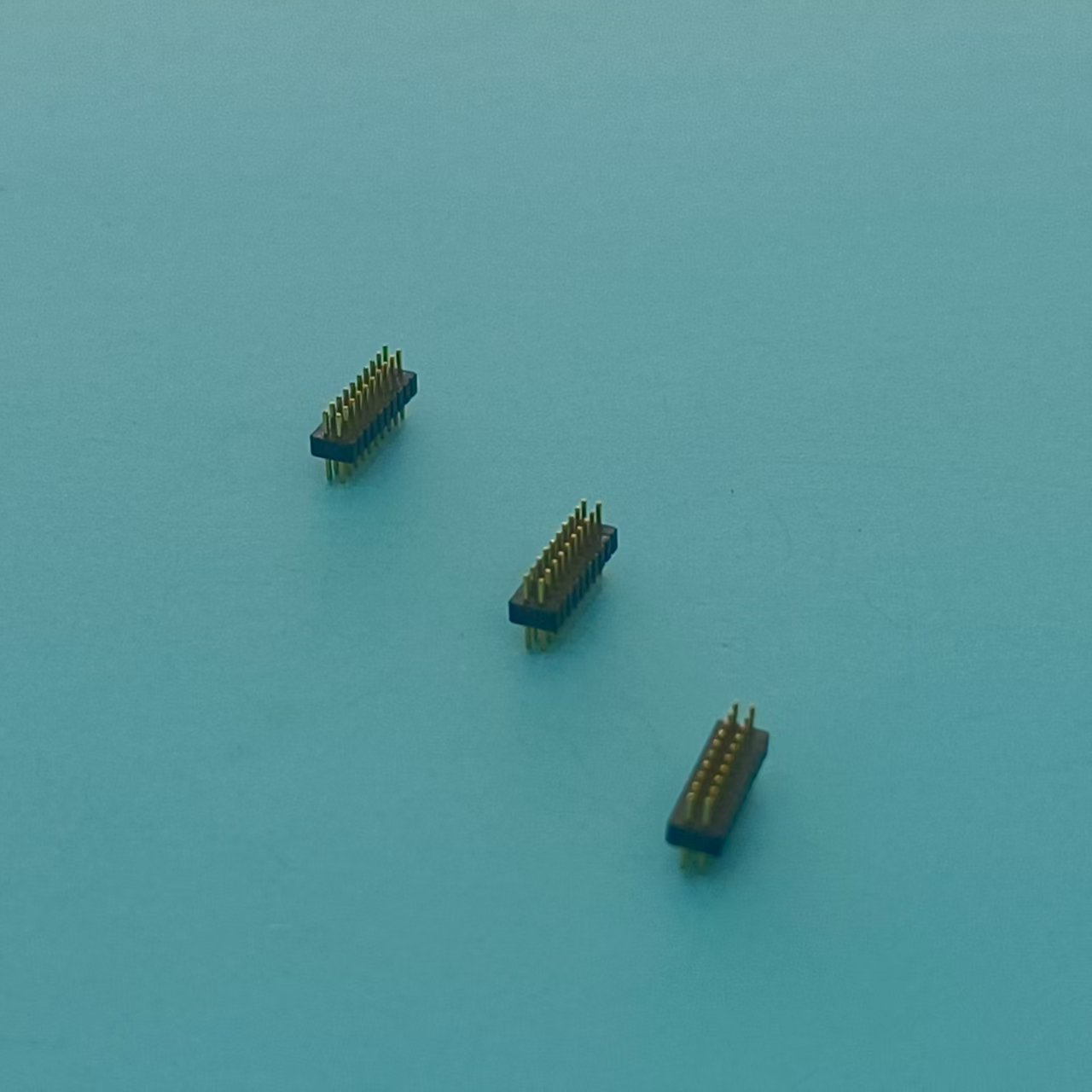

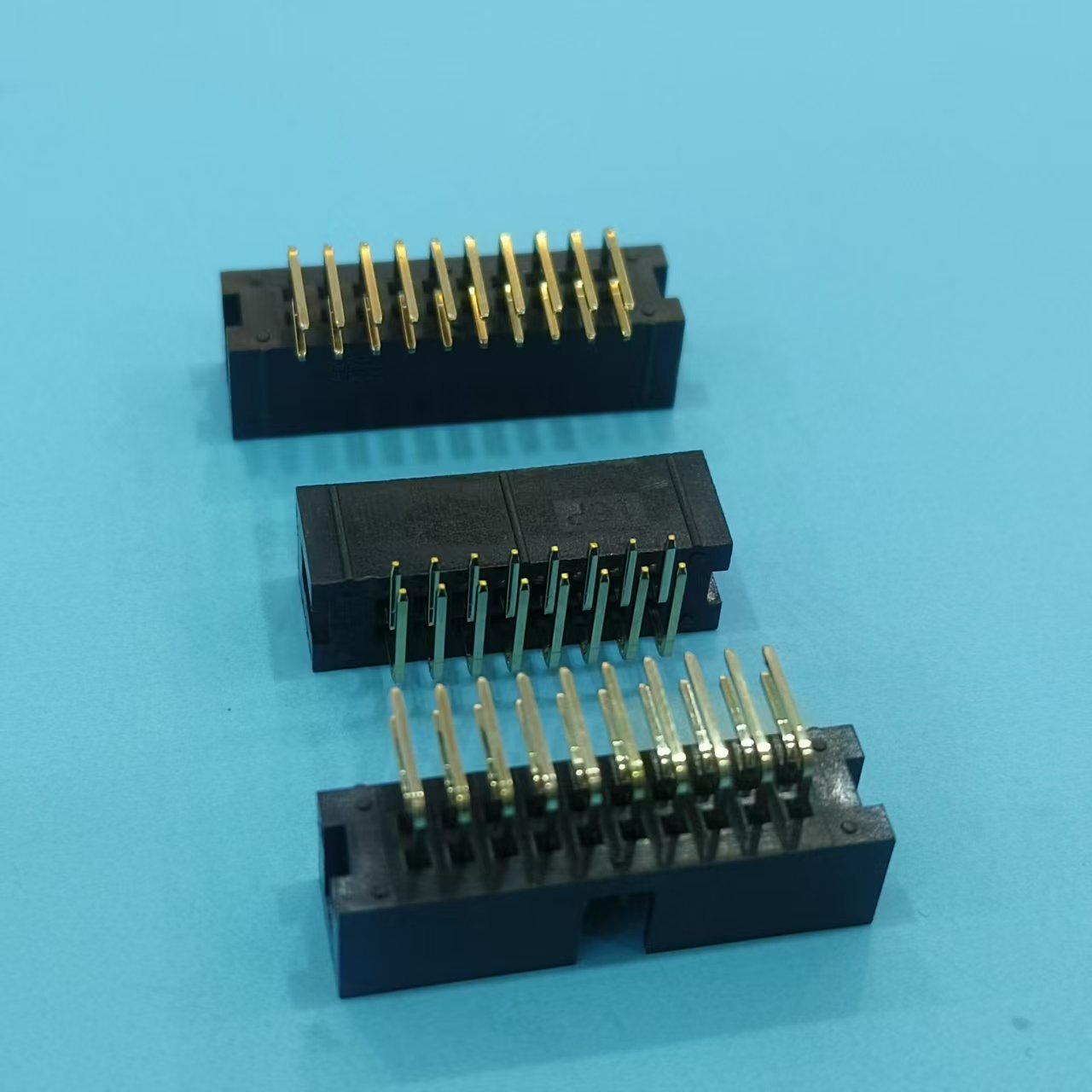

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов -

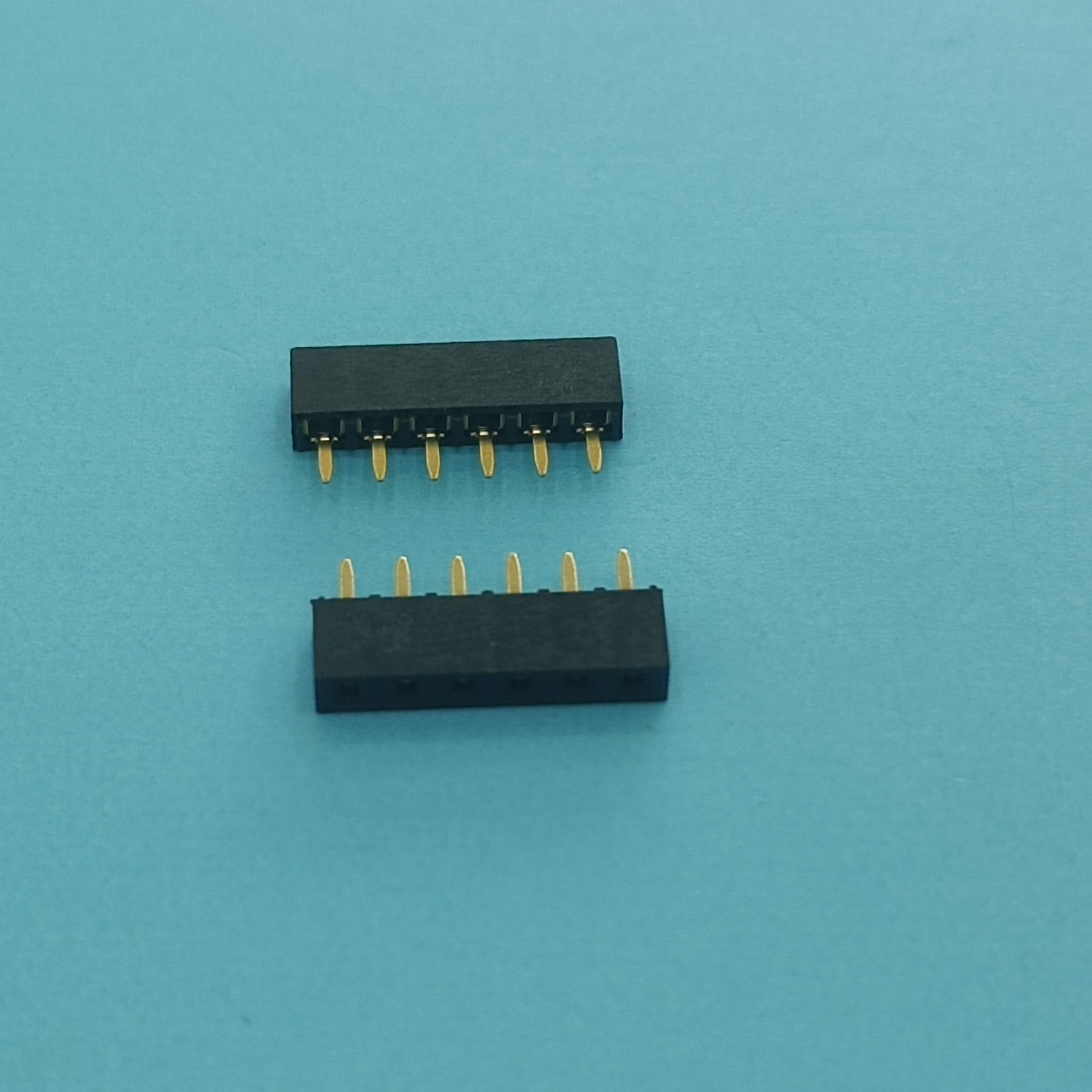

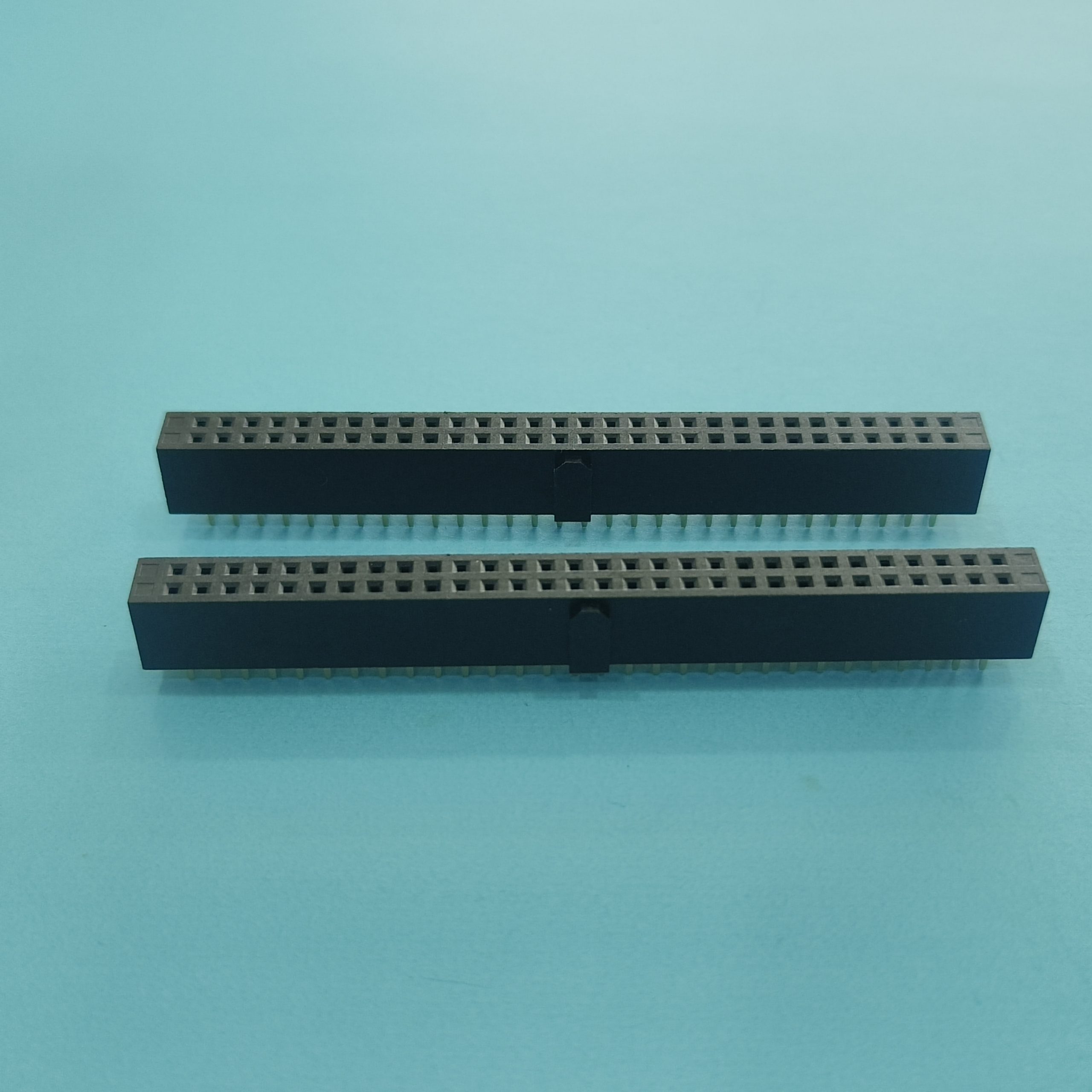

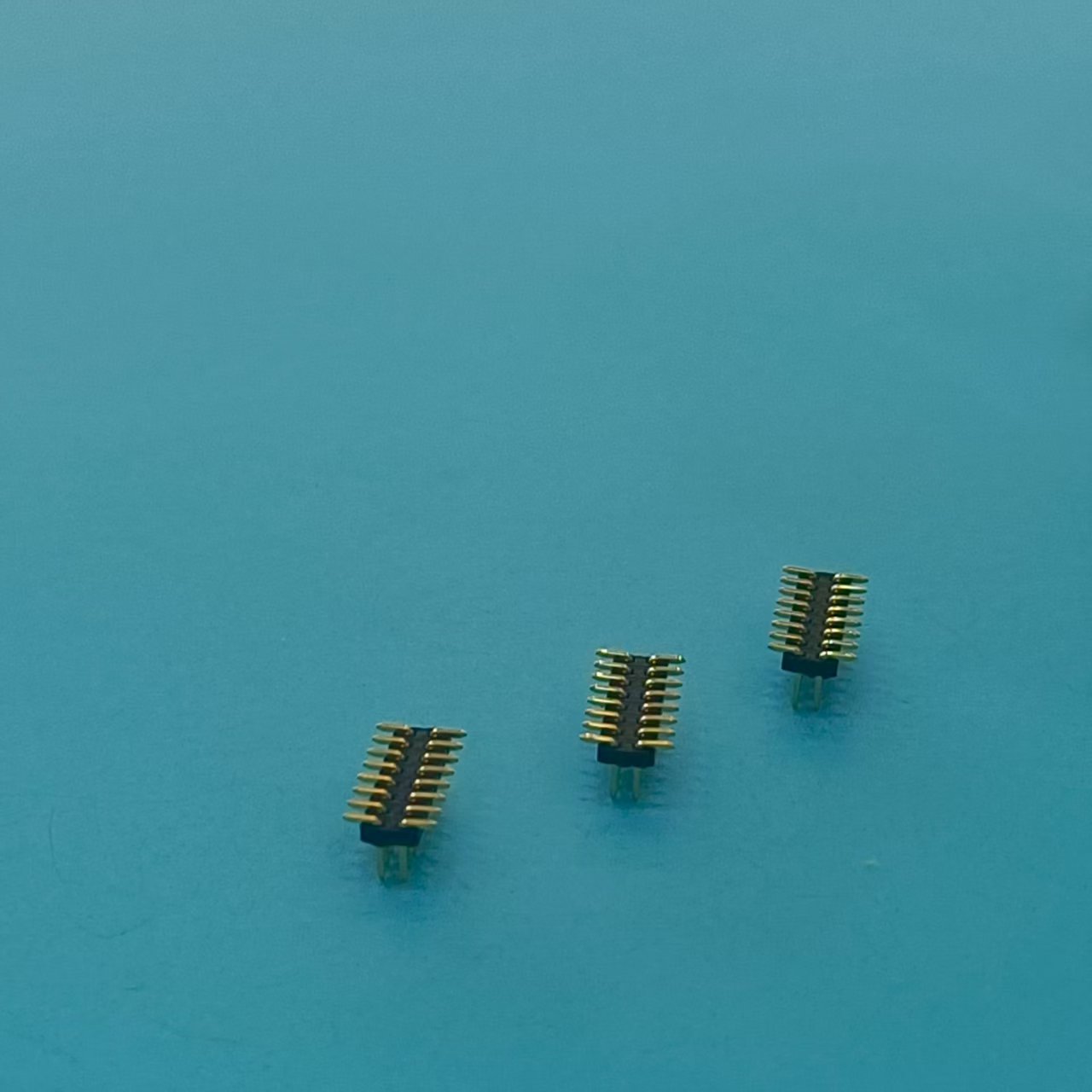

F201-SGP-D032-60-WB

F201-SGP-D032-60-WB -

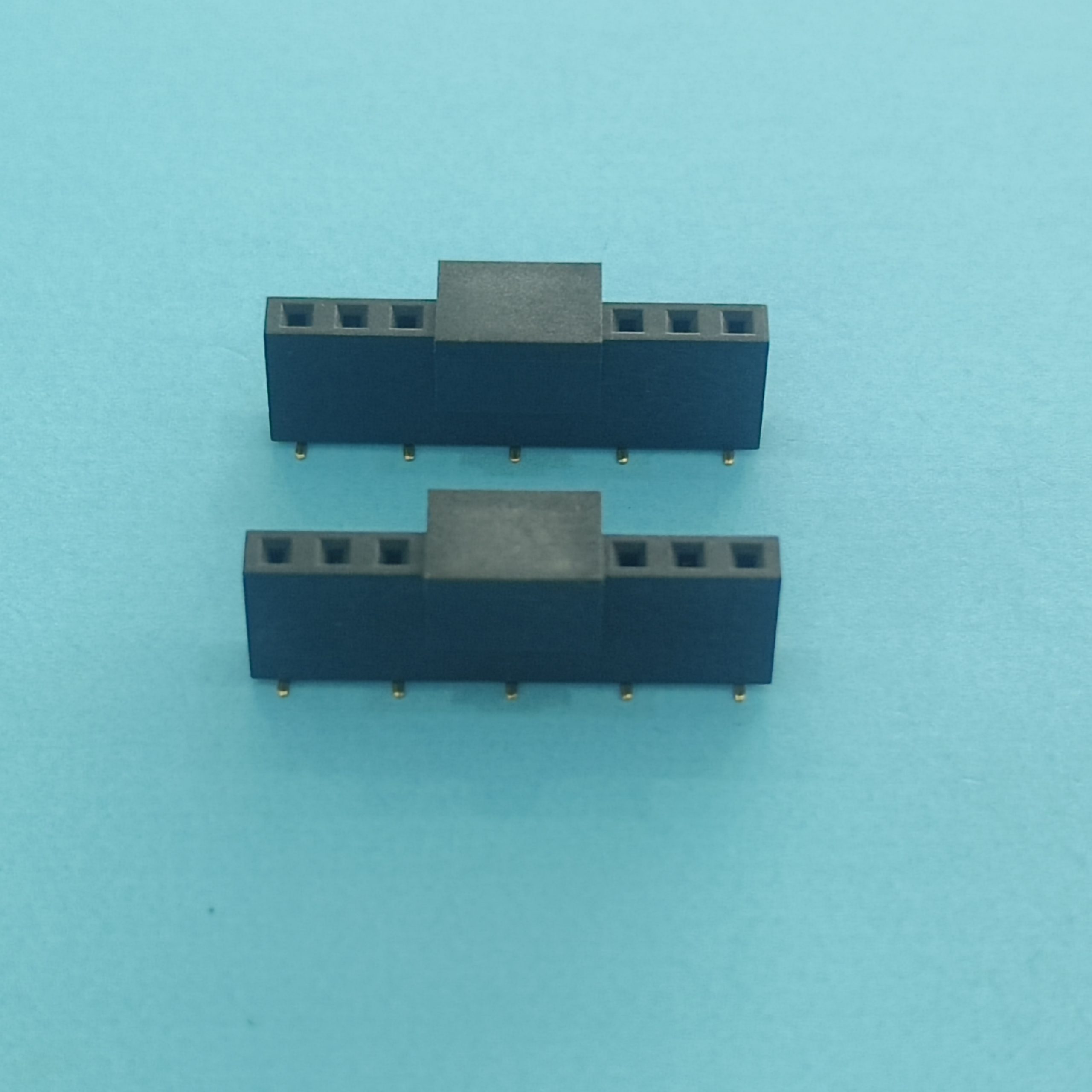

P801-R9GN-020-019-20

P801-R9GN-020-019-20 -

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T -

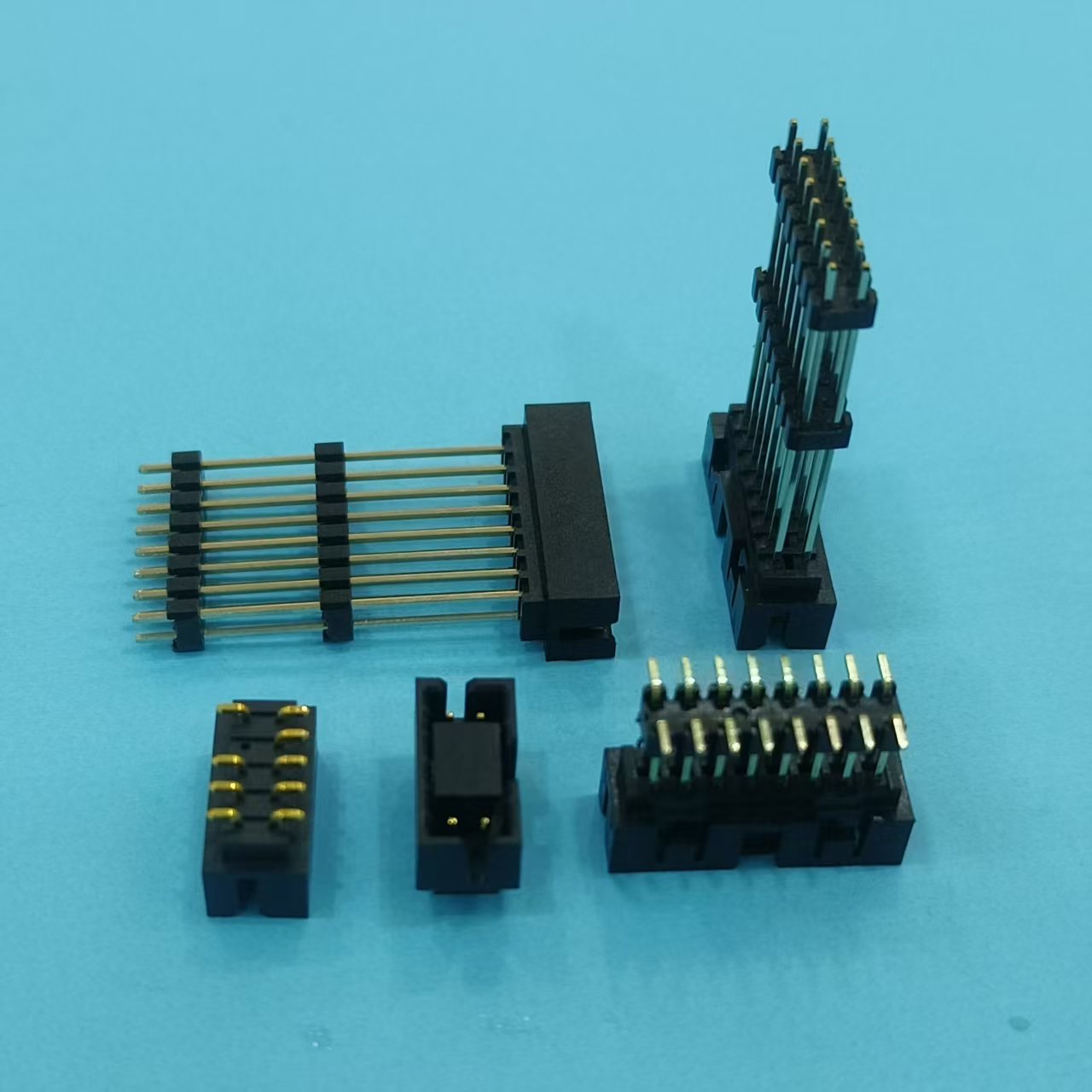

P605-M4GN-030-16

P605-M4GN-030-16 -

CHEB254R0XX

CHEB254R0XX -

P602-M2GN-046-12-P

P602-M2GN-046-12-P -

F201-SGP-D030-20-K02

F201-SGP-D030-20-K02 -

P702-R9GN-020-019-02

P702-R9GN-020-019-02 -

F801-MGC-D039-10

F801-MGC-D039-10