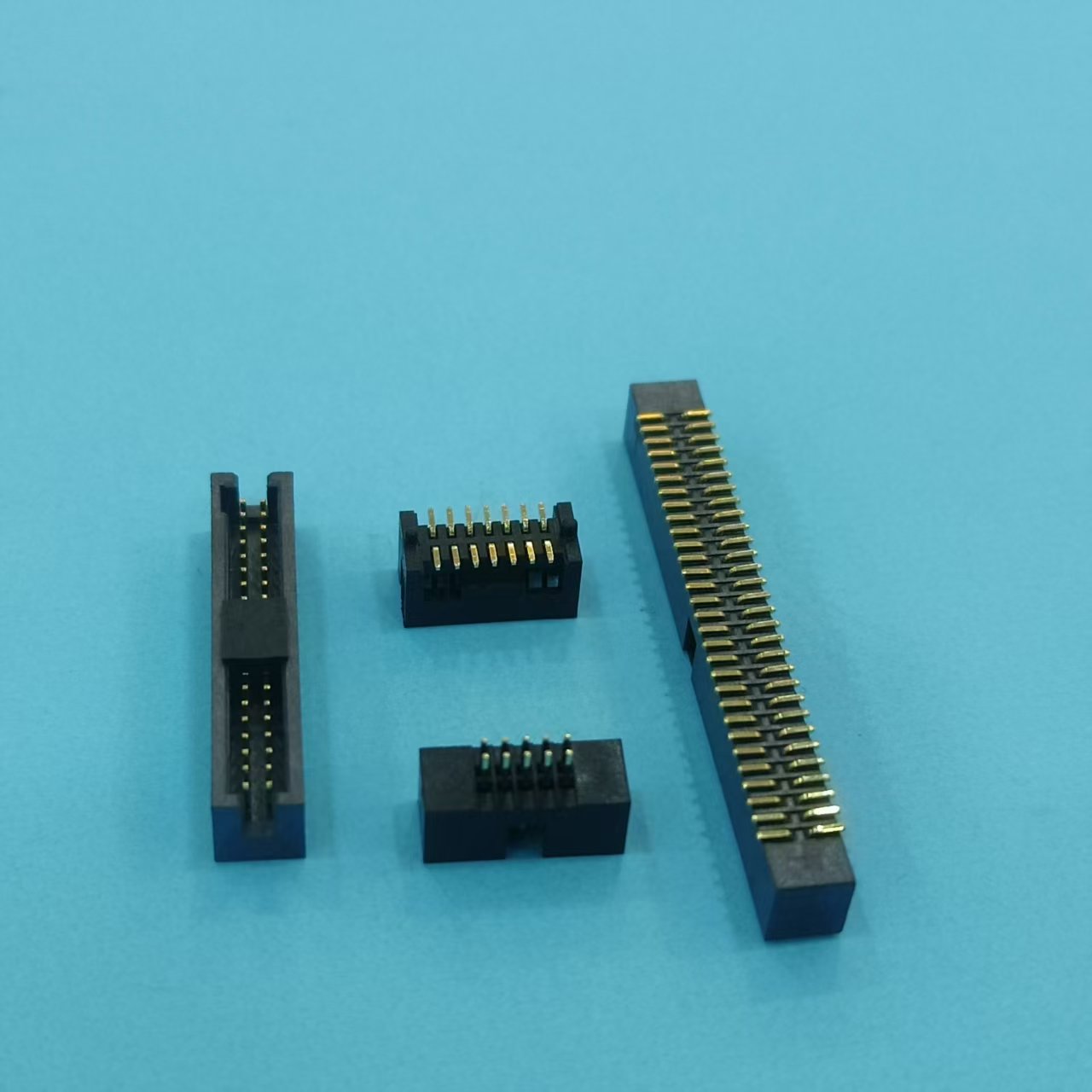

разъем модуля

Вот что скажу по поводу разъемов модулей — большинство проблем с платами начинаются там, где их не ждут. Все гонятся за характеристиками, а потом оказывается, что контактная группа отходит после трех циклов подключения.

Что мы вообще понимаем под разъемом модуля

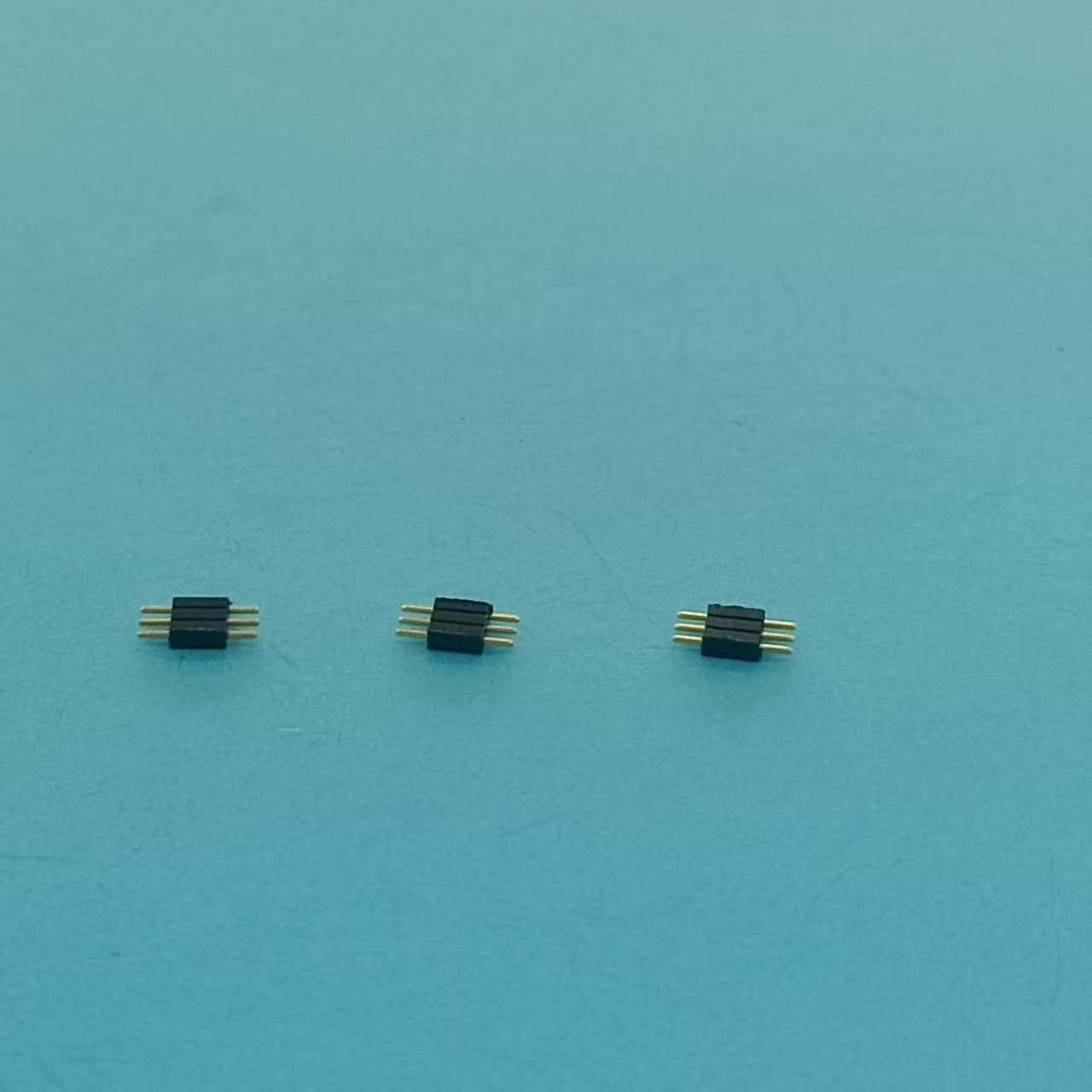

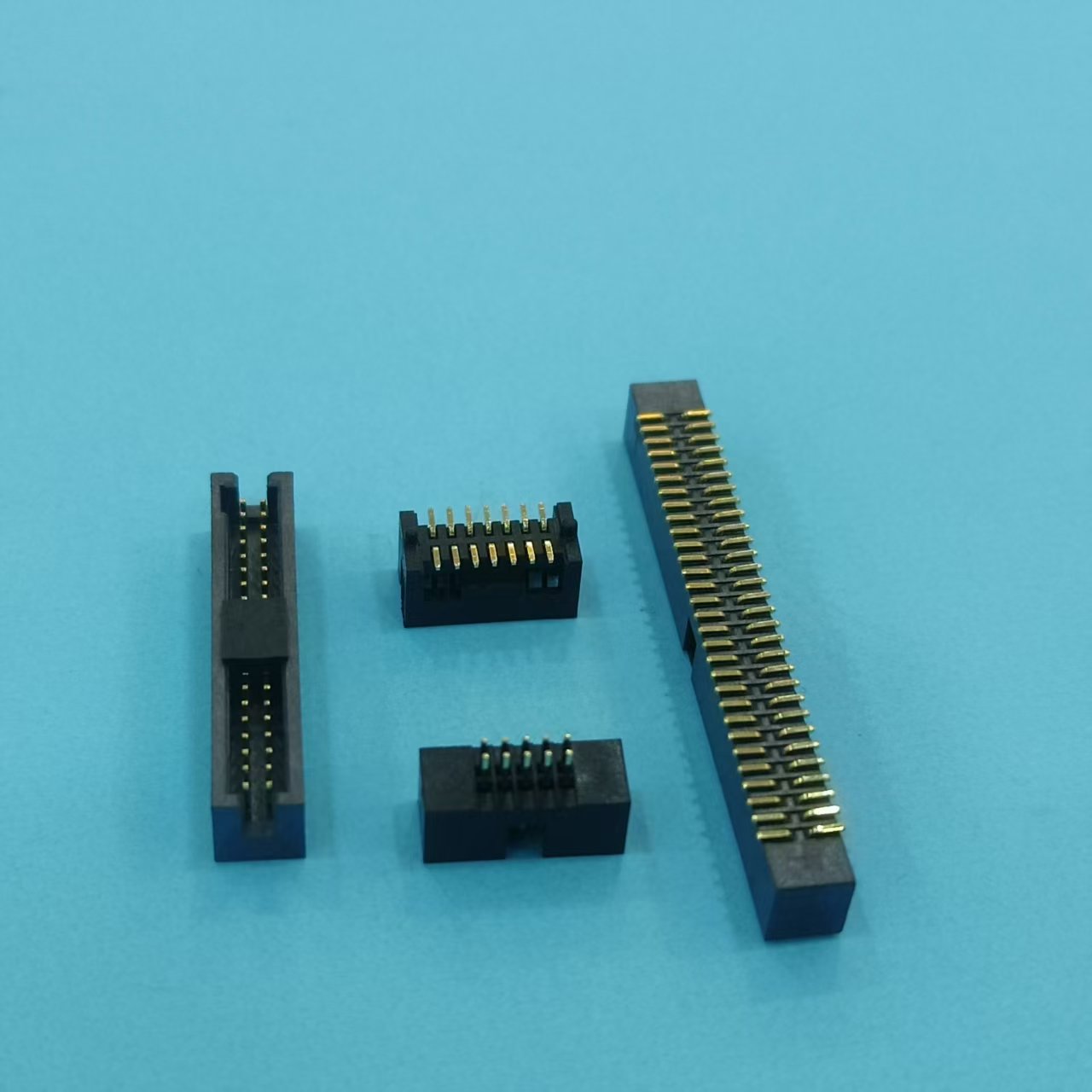

Когда говорят разъем модуля, часто представляют себе нечто универсальное. На практике же — это всегда компромисс между плотностью монтажа и надежностью. Вспоминаю, как в проекте 2018 года пришлось переделывать всю схему из-за того, что изначально выбрали разъем с шагом 0.5 мм вместо 0.8 — оказалось, производство не тянет такие допуски.

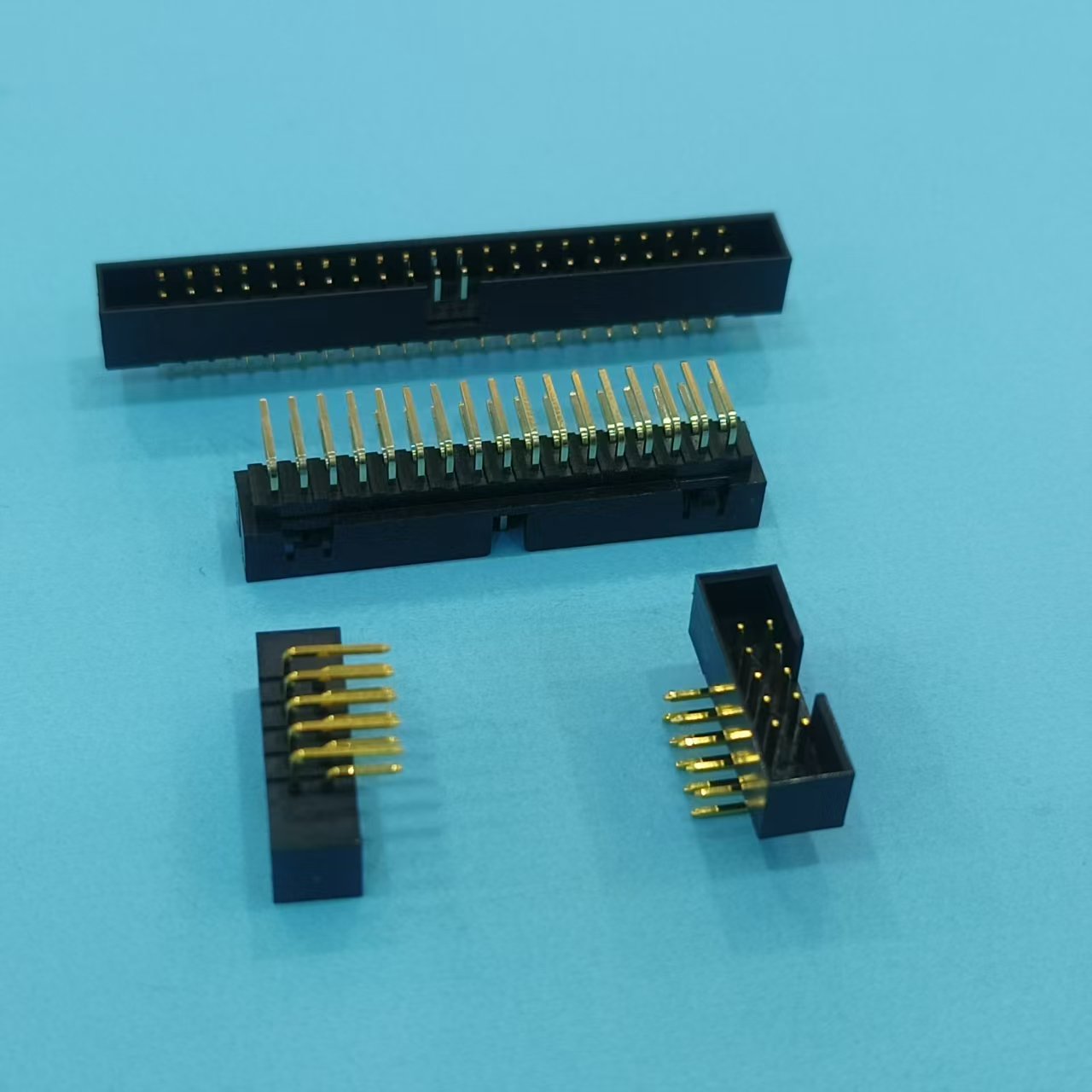

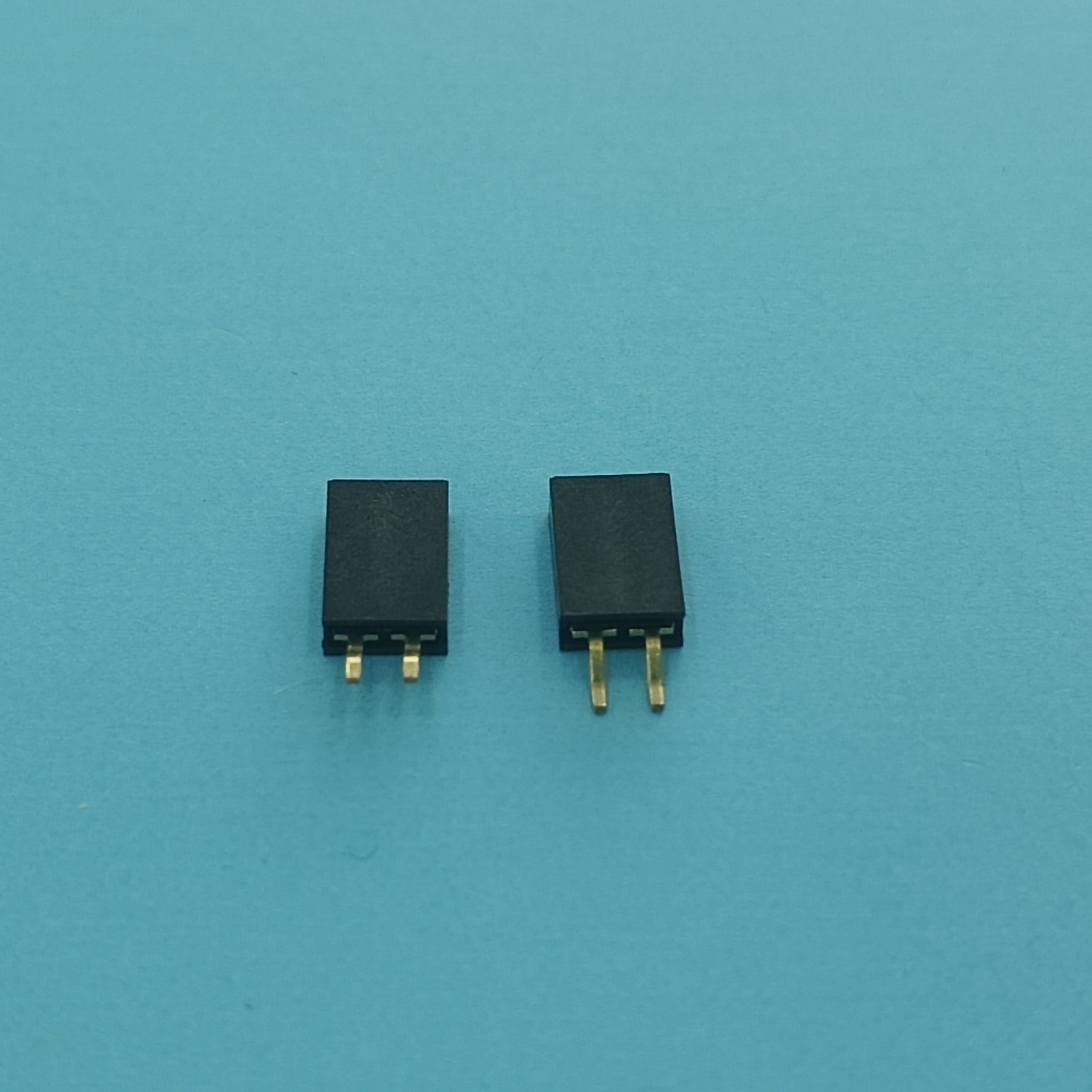

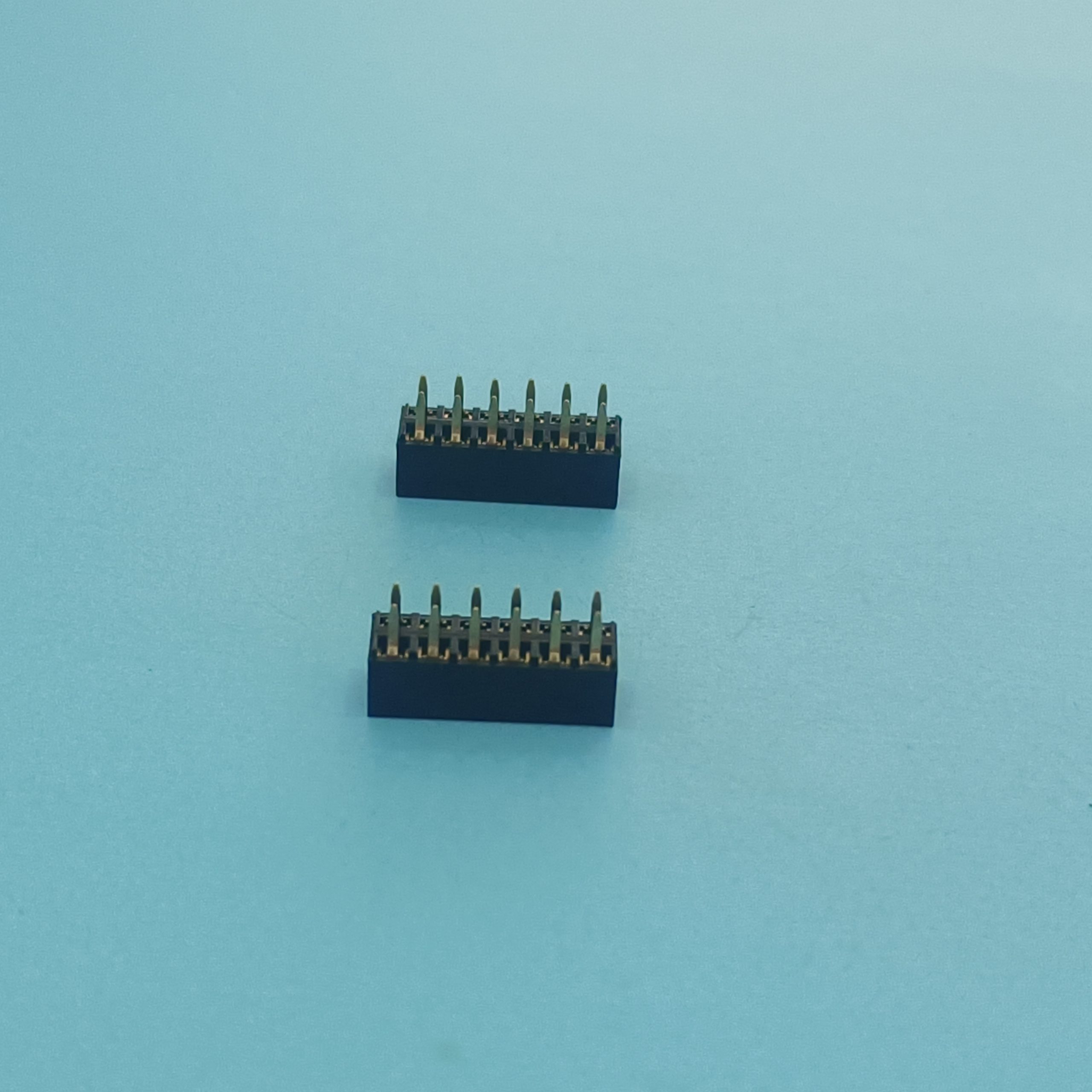

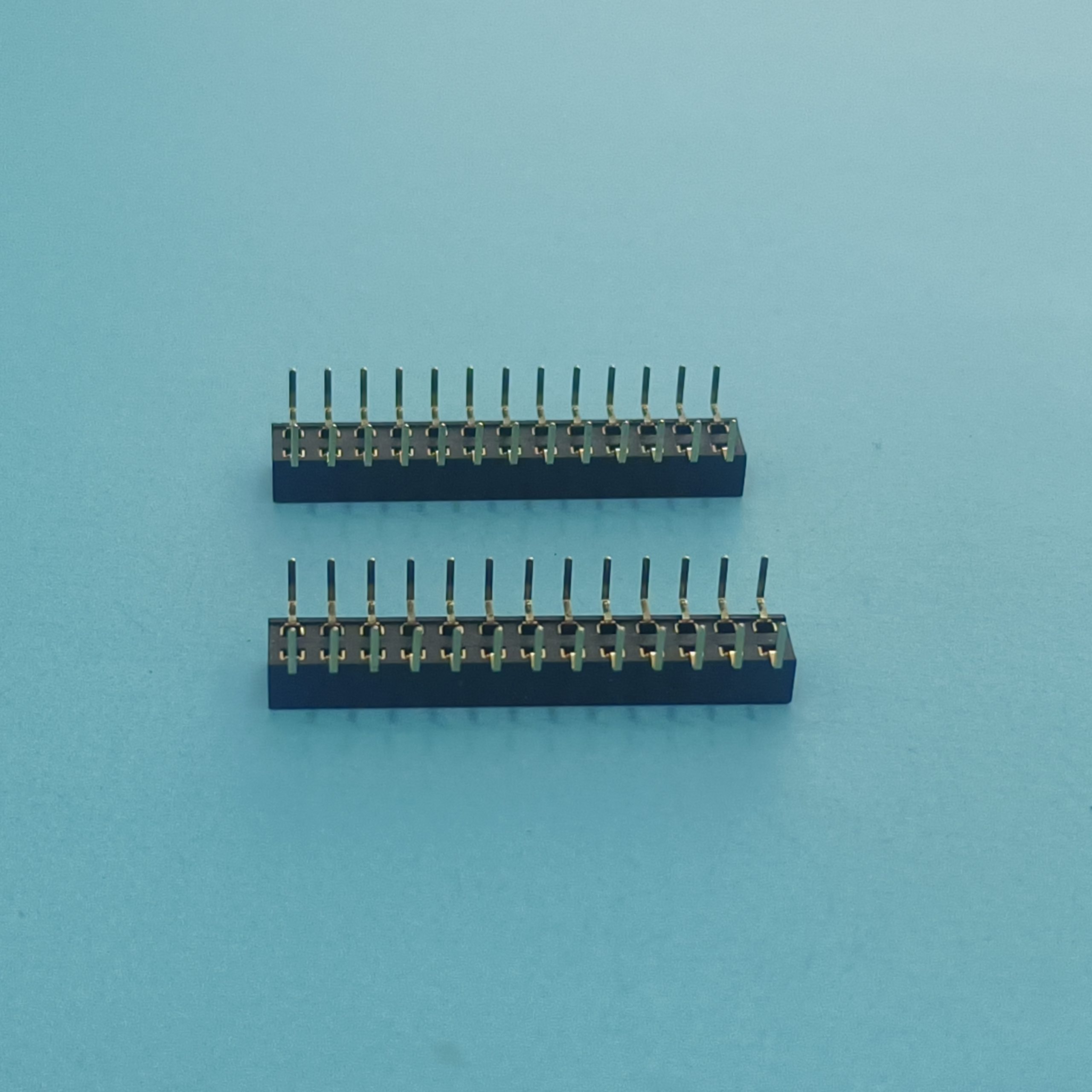

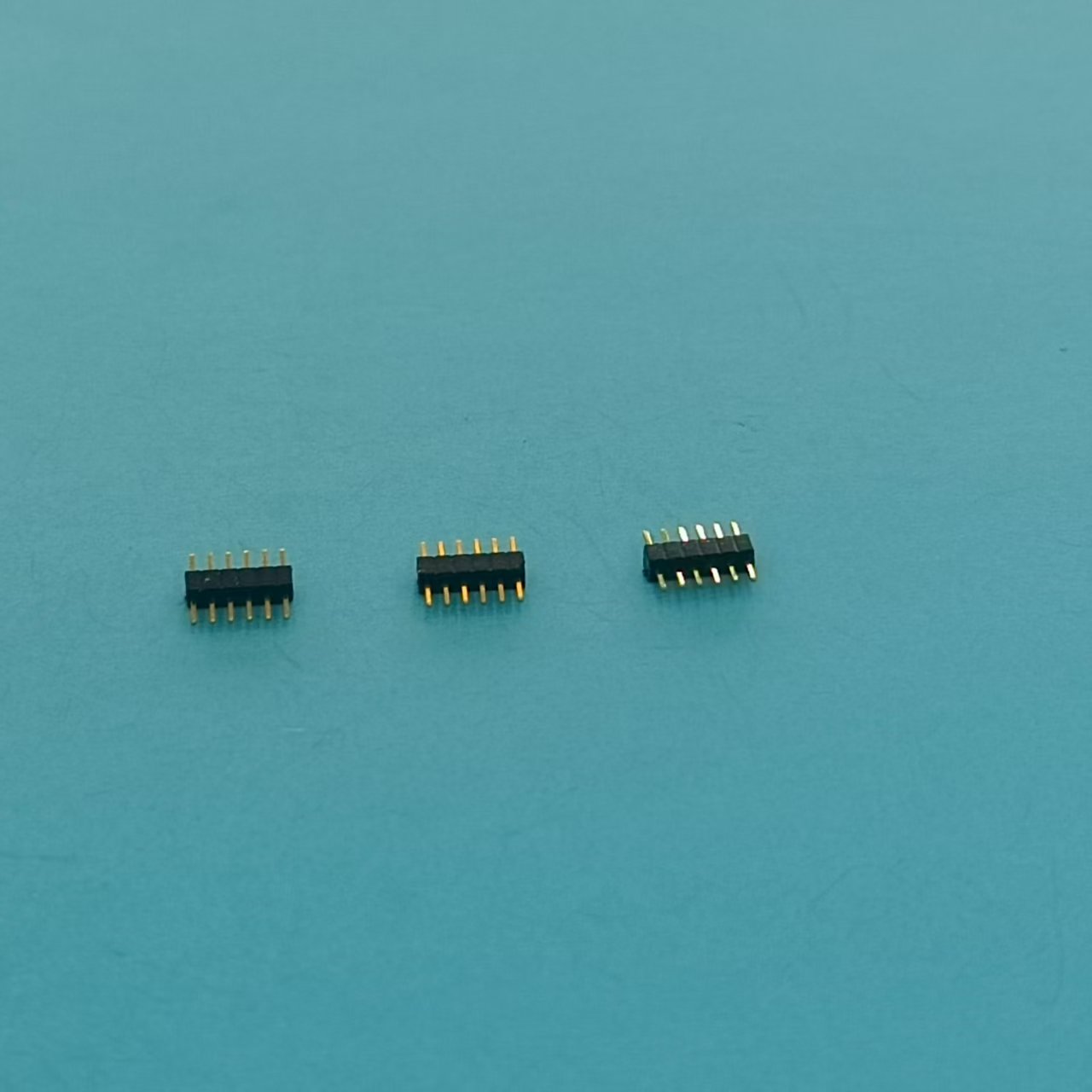

У ООО Дунгуань Хуалиан Электроникс в каталоге есть интересные варианты плата-плата соединений, но там тоже есть нюансы. Например, их серия мини-разъемов хорошо показывает себя в стационарных условиях, но при вибрации начинаются вопросы к фиксации.

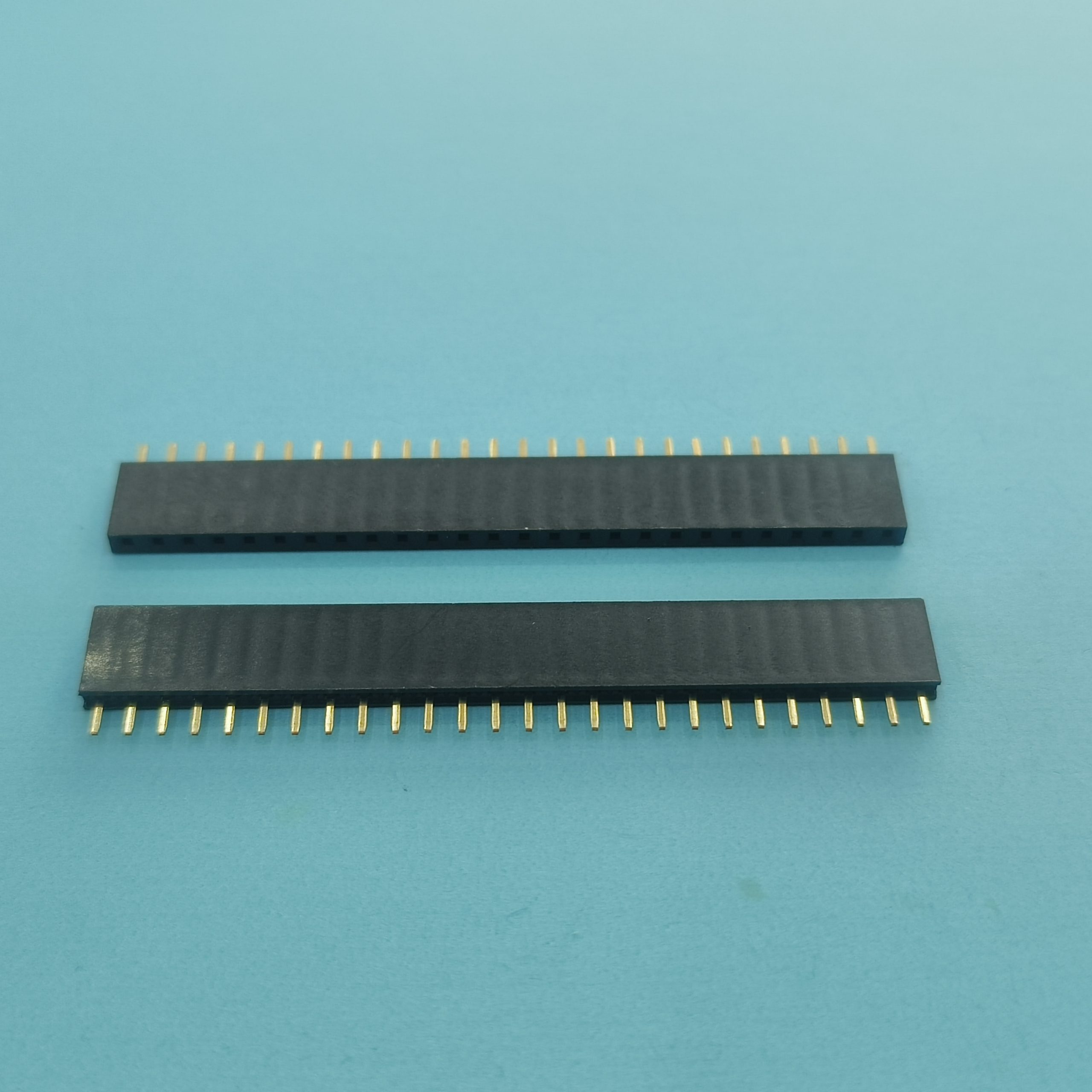

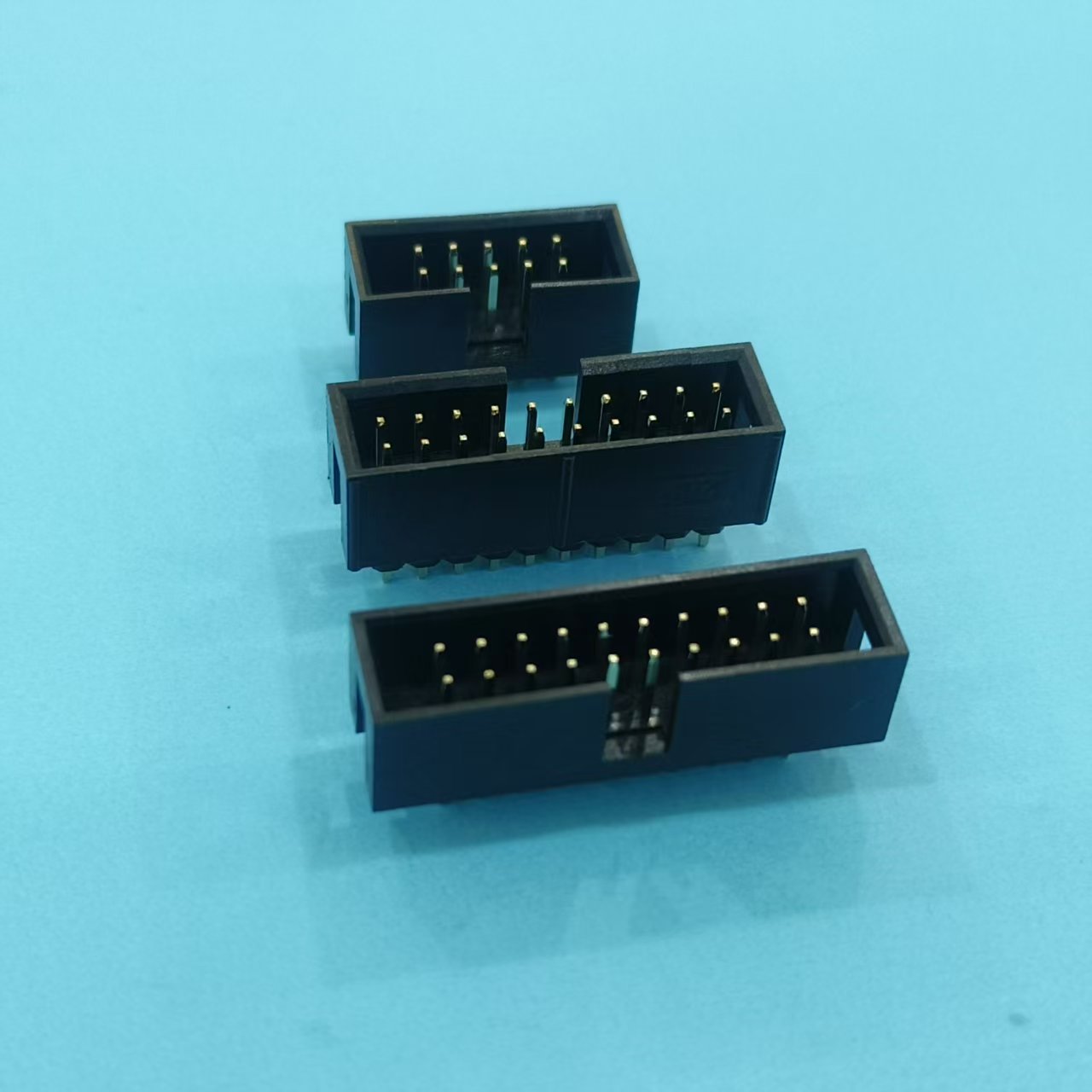

Вообще, если брать специфику именно модульных решений — тут важно не столько электрическое сопротивление, сколько механическая стабильность. Особенно когда речь идет о многополюсных вариантах.

Ошибки при выборе разъемов

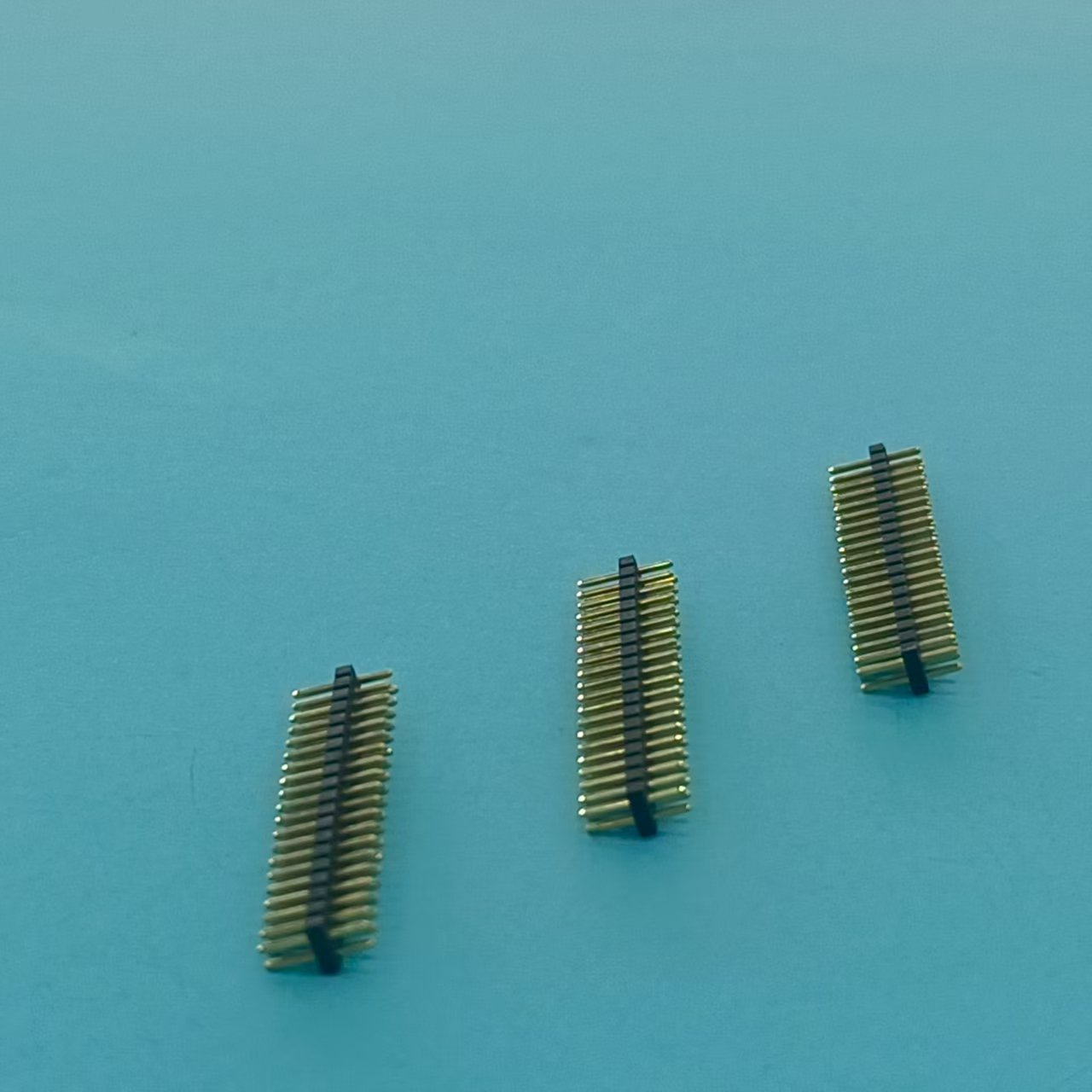

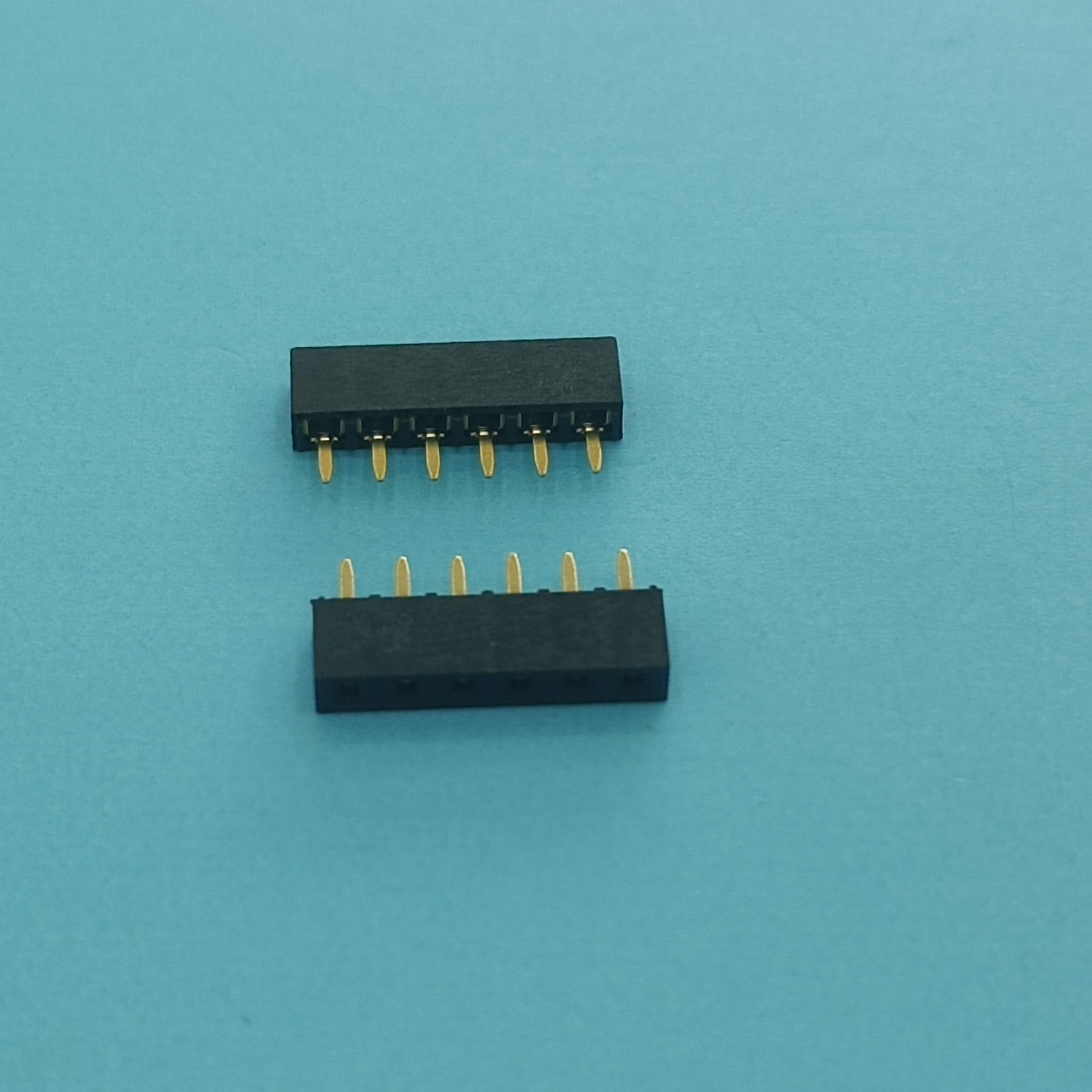

Самая распространенная ошибка — экономия на мелочах. Берешь казалось бы нормальный разъем модуля, а потом выясняется, что контакты покрыты тонким слоем золота, которого хватает на пару подключений. Особенно критично для тестового оборудования.

Был случай с одним промышленным контроллером — разъемы меняли каждые полгода. Перешли на вариант от Хуалиан Электроникс с толщиной покрытия 0.3 мкм — проблема ушла, но пришлось пересмотреть посадочные места.

Еще момент — многие недооценивают температурное расширение. Особенно в комбинации разных материалов. Пластиковый корпус и металлические контакты могут вести себя непредсказуемо при перепадах температур.

Особенности монтажа и эксплуатации

С монтажом разъемов модуля всегда есть тонкости. Например, пайка оплавлением — кажется стандартной процедурой, но если неправильно подобрать температурный профиль, флюс остается в зазорах и постепенно разрушает контакт.

Вот у тех же разъемов Рог от Хуалиан есть интересная особенность — они требуют предварительного прогрева перед пайкой. Не указано в документации, но опытным путем выяснили, что без этого появляются микротрещины в местах пайки.

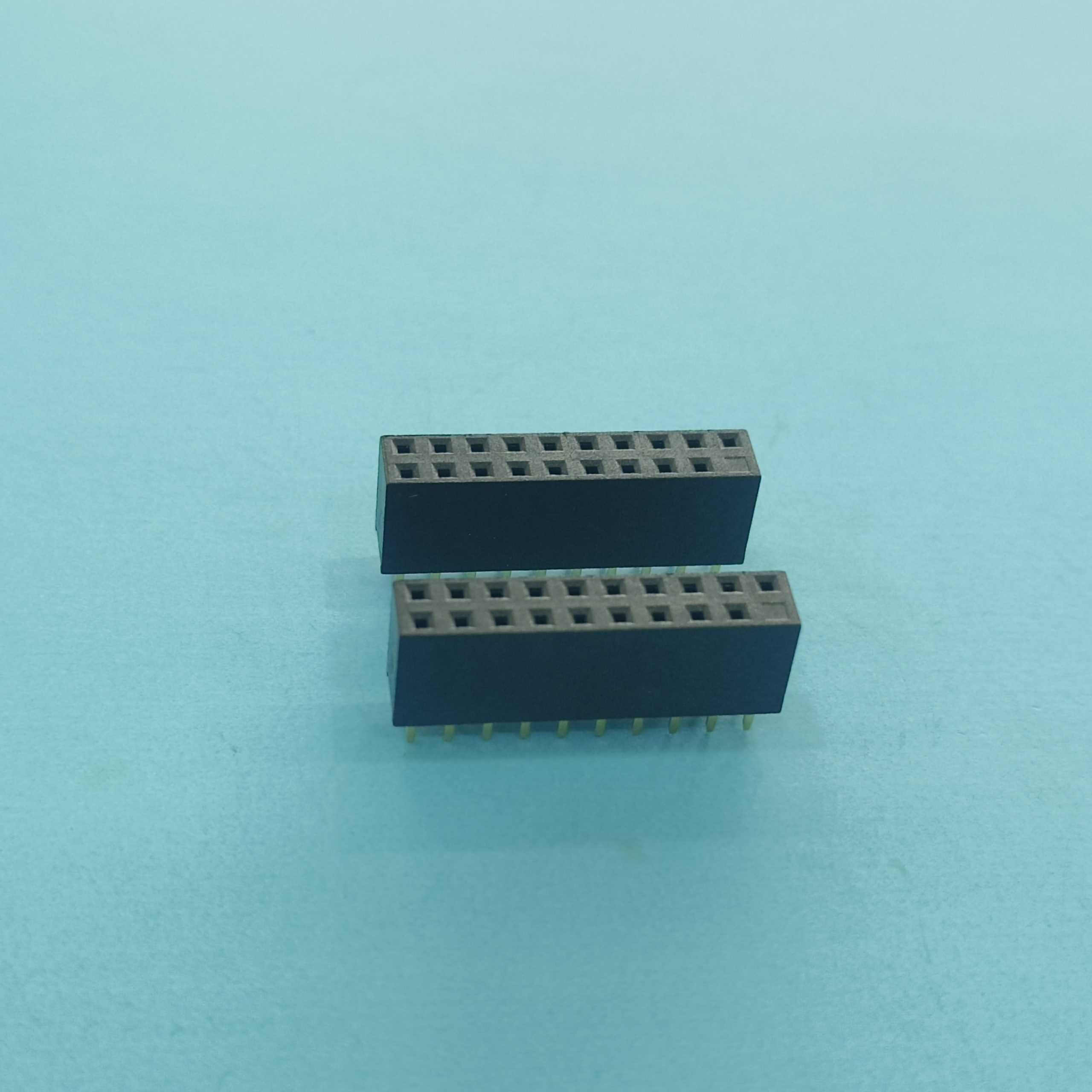

При сборке модулей часто забывают про усилие сочленения. Кажется, что разъем должен входить легко, но если усилие меньше 0.5 Н на контакт — будут проблемы с вибрацией. С другой стороны, слишком тугое соединение приводит к деформации посадочных мест.

Специфические случаи и решения

С WIFER разъемами работали в условиях повышенной влажности — стандартные решения не подходили. Пришлось заказывать кастомный вариант у Хуалиан с дополнительным уплотнением. Интересно, что они предложили использовать специальный состав на основе силикона вместо стандартных резиновых прокладок — оказалось эффективнее.

Для высокочастотных применений важно не только качество контакта, но и геометрия разъема. Малейшие отклонения в соосности — и потери растут катастрофически. Здесь как раз индивидуальная настройка от производителя может спасти ситуацию.

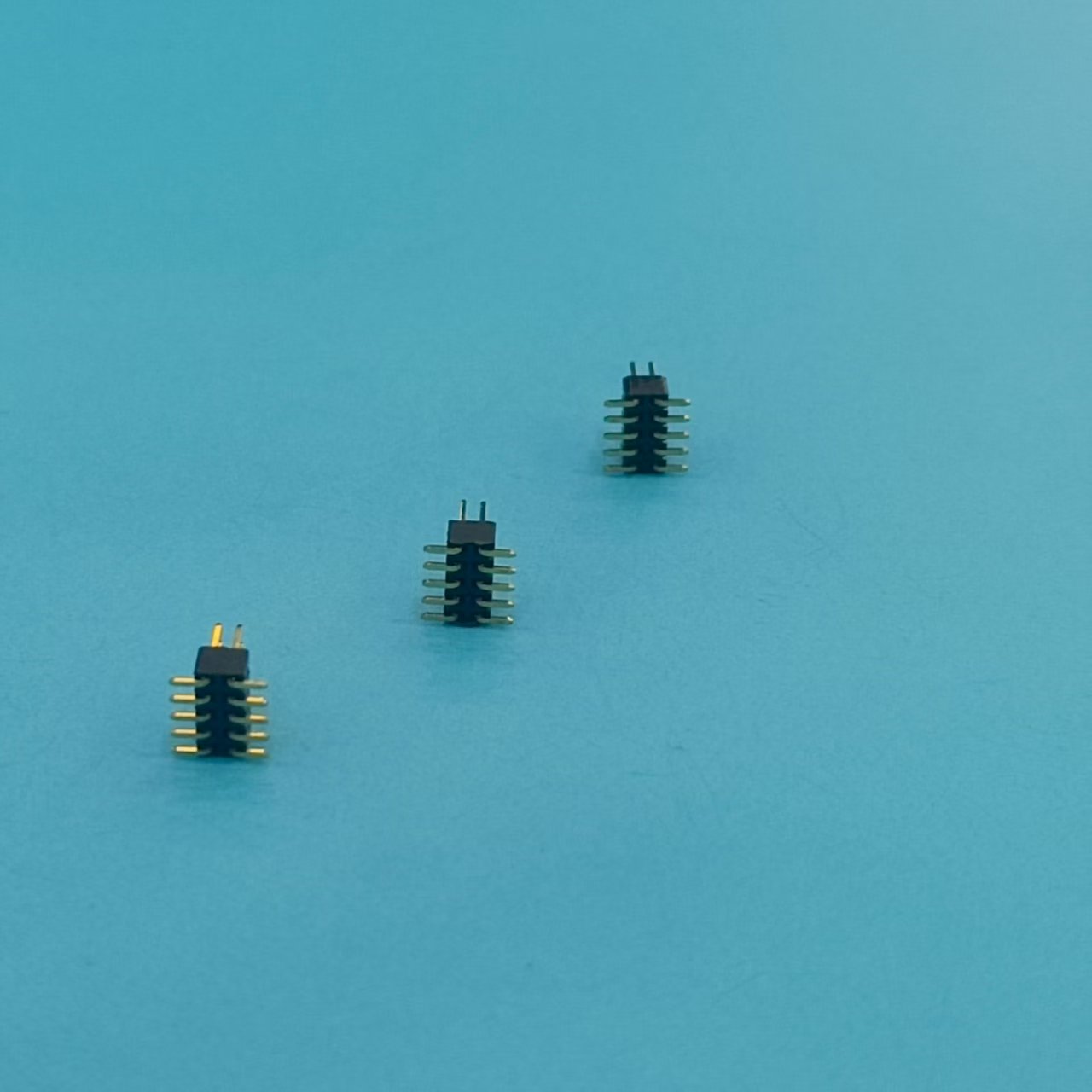

Заметил, что в последнее время стали чаще использовать комбинированные решения — когда в одном корпусе совмещены силовые и сигнальные контакты. Удобно, но требует тщательного расчета теплоотвода.

Диагностика проблем

Когда начинаются сбои в работе модуля, первое что проверяю — состояние разъемов. Характерные признаки: потемнение контактов, микротрещины в зоне пайки, изменение усилия сочленения.

С помощью микроскопа часто видно то, что не заметно невооруженным глазом. Например, постепенное ?сползание? покрытия с контактов — особенно характерно для разъемов с частыми подключениями/отключениями.

Термография тоже помогает — перегревающиеся контакты сразу видны. Обычно это указывает на недостаточную площадь контакта или проблемы с покрытием.

Перспективы и тенденции

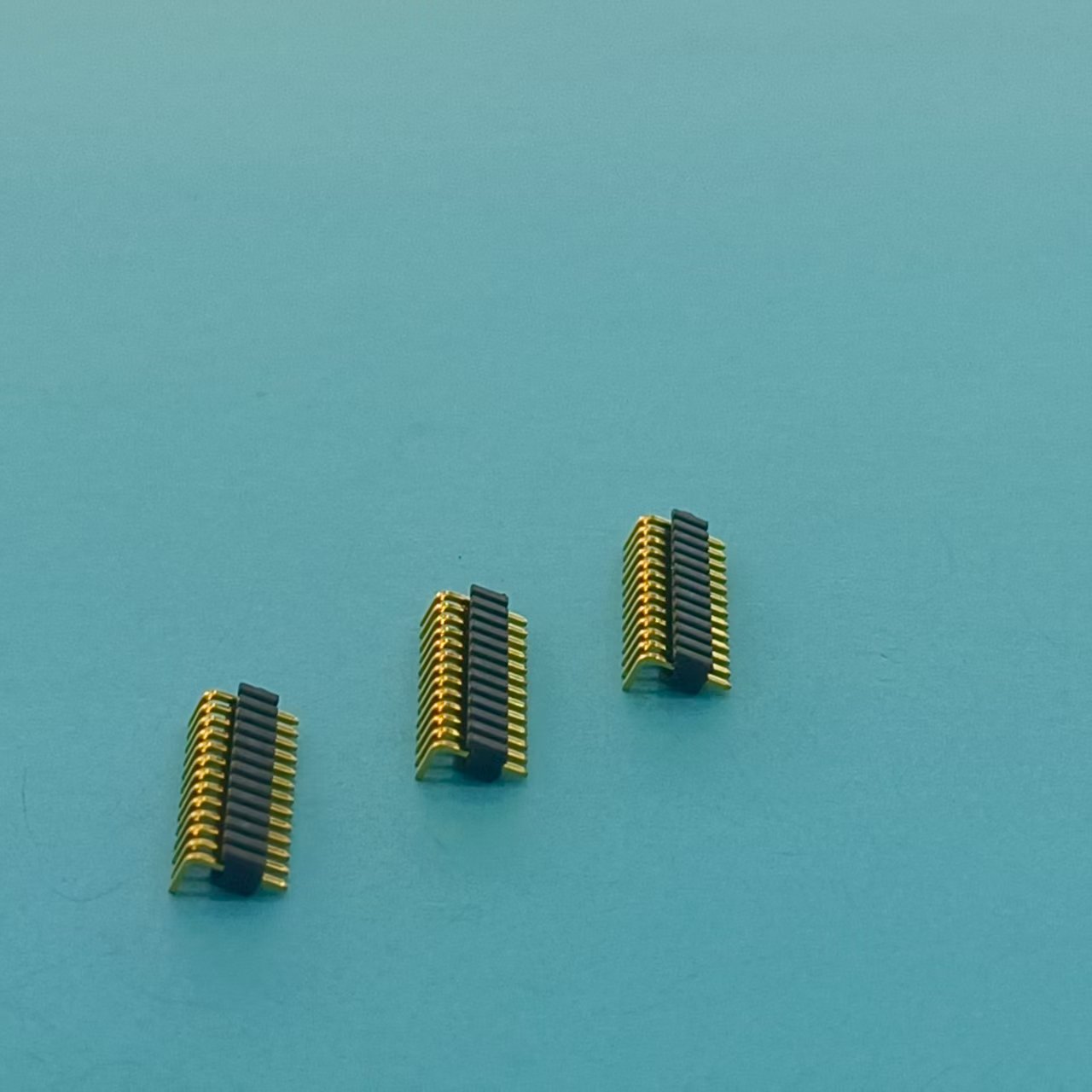

Смотрю на новые разработки — тенденция к миниатюризации продолжается, но уже появляются разумные ограничения. Слишком маленькие разъемы сложно обслуживать в полевых условиях.

Интересно наблюдать за развитием стандартов — производители типа Хуалиан Электроникс постепенно унифицируют свои линейки, что упрощает замену и совместимость.

Лично я считаю, что будущее за гибридными решениями, где сочетаются разные типы контактов в одном корпусе. Но это требует пересмотра подходов к проектированию всей системы.

Кстати, на https://www.hualian-electronic.ru появились новые варианты исполнения для экстремальных условий — пока не тестировал, но спецификация выглядит promising.

Практические рекомендации

Из собственного опыта — всегда берите образцы перед серийным заказом. Тестируйте в реальных условиях, а не только по документации. Особенно циклы подключения/отключения — это то, что часто недооценивают.

Для критичных применений лучше выбирать разъемы с запасом по току и напряжению. По крайней мере 20-30% запас еще никому не вредил.

И главное — не забывайте про человеческий фактор. Даже самый perfect разъем можно испортить неправильным подключением. Поэтому продумывайте эргономику и защиту от неправильного включения.

В общем, разъем модуля — это не просто деталь, а элемент системы, от которого зависит многое. И подходить к его выбору нужно соответственно.

Соответствующая продукция

Соответствующая продукция