Разъем на плату

Вот смотришь на эту тему — и кажется, что всё просто: прикрутил коннектор, и дело с концом. А на деле каждый раз как лотерея: то плата треснет при пайке, то контакт отвалится после третьего цикла подключения. Особенно если брать дешёвые аналоги — они вроде и подходят по спецификации, но после температурных нагрузок начинают люфтить так, что хоть плачь.

Что вообще считается разъемом на плату

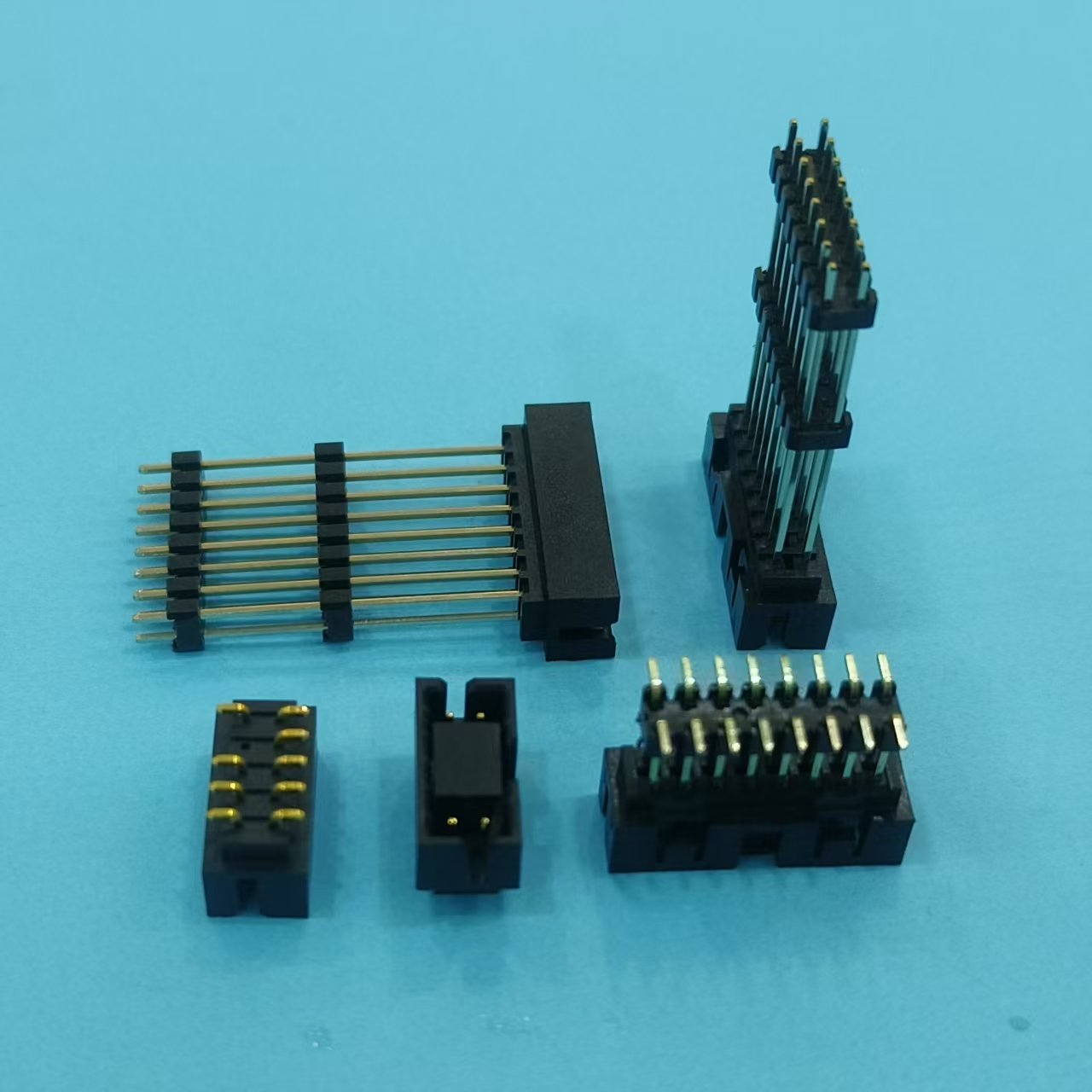

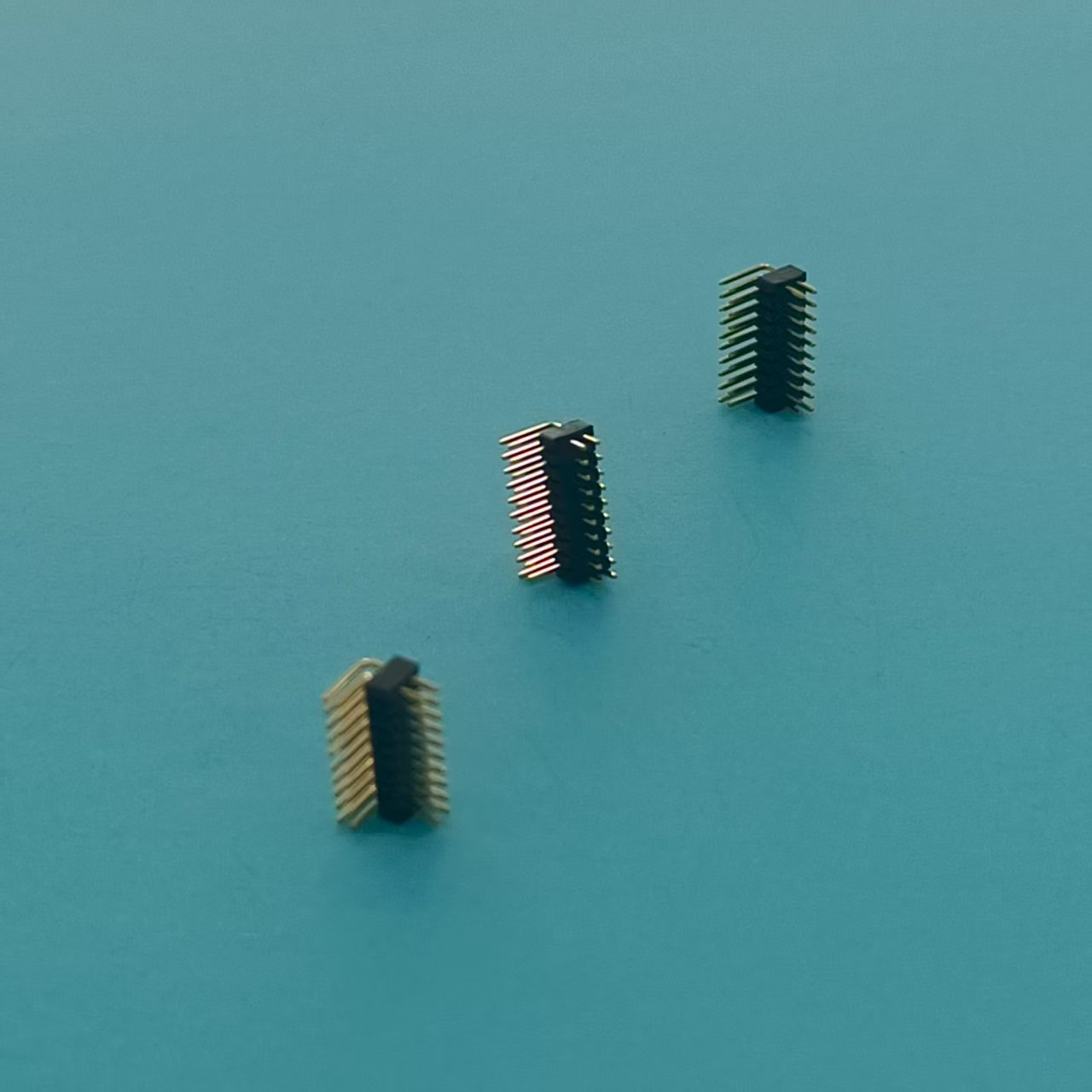

Когда говорю ?разъем на плату?, многие сразу представляют себе классический pin-header. Но это лишь верхушка айсберга. Есть же ещё планарные варианты, когда контакты идут параллельно плате — например, для плотной компоновки в тесных корпусах. Или те же разъемы Рог — их частенько путают с обычными штыревыми, хотя там совсем другой принцип фиксации.

Кстати, о фиксации — это отдельная боль. Видел случаи, когда на вибростойких устройствах ставили разъёмы без замков, думая, что пайка держать будет. Результат? Через месяц эксплуатации начинали пропадать контакты, а диагностика занимала недели. Пришлось перекладывать всю партию плат — дороже вышло, чем если бы изначально взяли нормальные разъемы WIFER с защёлками.

И ещё по поводу терминологии: у нас в цехе частенько называют все разъемы плата-плата ?мамами-папами?, хотя технически это не всегда корректно. Но для бытового общения сметает — главное, чтобы в документации всё было чётко прописано.

Подбор под задачу — где ошибаются чаще всего

Вот реальный пример: заказчик требовал миниатюрный разъем на плату для медицинского датчика. По спецификации — низкое энергопотребление, работа в условиях перепадов влажности. Подобрали вроде бы подходящий мини-разъем, провели испытания — всё ок. А когда запустили серию, оказалось, что после стерилизации паром контакты окисляются. Пришлось срочно искать вариант с золотым покрытием — благо, у ООО Дунгуань Хуалиан Электроникс как раз была кастомная опция с дополнительной защитой.

Частая ошибка — игнорирование токовых нагрузок. Кажется, что разъем маломощный, но если пиковые токи превышают расчётные даже на короткое время — начинается деградация контакта. Особенно критично для разъемов плата-провод, где есть риск перегрева в точке пайки.

И да, никогда не экономьте на тестовых образцах. Лучше потратить неделю на испытания прототипа, чем потом объяснять, почему партия из тысячи плат ушла в утиль. Кстати, на том же https://www.hualian-electronic.ru можно запросить образцы под конкретный проект — мы так не раз делали, когда сомневались в совместимости материалов.

Пайка и монтаж — тонкости, которые не пишут в мануалах

С пайкой разъемов для интегральных схем вообще отдельная история. Казалось бы, ничего сложного — но если перегреть, то внутренний пластик деформируется, и контактная группа смещается. Видел, как на производстве пытались спаять разъёмы на конвейере — получили 30% брака из-за нестабильной температуры жала.

Ещё момент — очистка после пайки. Некоторые флюсы агрессивно действуют на пластиковые корпуса, особенно у мини-разъемов. Приходится подбирать специальные составы, иначе через полгода эксплуатации корпус начинает трескаться.

А вы знали, что ориентация разъёма на плате влияет на надёжность? Если разместить параллельно краю платы — при механических нагрузках вся деформация придётся на места пайки. Лучше ставить перпендикулярно — так нагрузка распределяется равномернее. Мелочь, а спасает от многих проблем.

Кастомные решения — когда стандартные не работают

Был у нас проект с жёсткими ограничения по высоте — стандартные штыревые разъемы не подходили даже в низкопрофильном исполнении. Обратились в ООО Дунгуань Хуалиан Электроникс — сделали кастомный вариант с уменьшенной на 2 мм высотой. Правда, пришлось пожертвовать токовой нагрузкой, но для этой задачи хватило.

Иногда требуются нестандартные цветовые маркировки — особенно для экспортных продуктов, где свои стандарты. Тут главное — не перемудрить. Помню, заказали партию с разноцветными корпусами, а потом выяснилось, что краситель влияет на термостойкость. Теперь всегда проверяем сертификаты на материалы.

Кастомизация — это не только геометрия. Например, для работы в условиях вибрации можно заказать гнездовые разъемы с усиленными фиксаторами. Дороже, но для транспортных систем или промышленного оборудования — необходимость.

Типичные косяки и как их избежать

Самое обидное — когда разъем вроде бы подходит по всем параметрам, но не учитываешь соседние компоненты. Был случай: поставили разъем плата-плата, а рядом оказался мощный дроссель — наводил помехи, пришлось экранировать. Теперь всегда просим предоставлять схему расположения компонентов.

Ещё одна частая проблема — несовместимость с оснасткой для монтажа. Особенно с автоматическими установщиками — бывает, конструкция разъёма не позволяет использовать стандартные вакуумные захваты. Приходится либо менять компонент, либо заказывать специальные насадки.

И никогда не доверяйте datasheet-ам вслепую. Особенно в параметрах типа ?количество циклов подключения? — производители часто указывают идеальные условия. В реальности, с пылью, перепадами температур и неидеальным оператором эти цифры могут быть в 2-3 раза ниже.

Перспективы и что будет дальше

Смотрю на новые разработки — всё больше переходят на безпаечные решения. Например, press-fit технологии для разъемов на плату — интересно, но пока дорого для массового производства. Хотя для некоторых применений уже выгоднее.

Заметил тенденцию к унификации — многие производители, включая Хуалиан Электроникс, стараются делать совместимые линейки. Это радует — не нужно каждый раз переделывать посадочные места на плате.

И ещё — становится больше внимания к экологичности. Особенно для европейских заказчиков важны бессвинцовые покрытия и перерабатываемые пластики. Думаю, скоро это станет стандартом де-факто для всех производителей разъёмов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

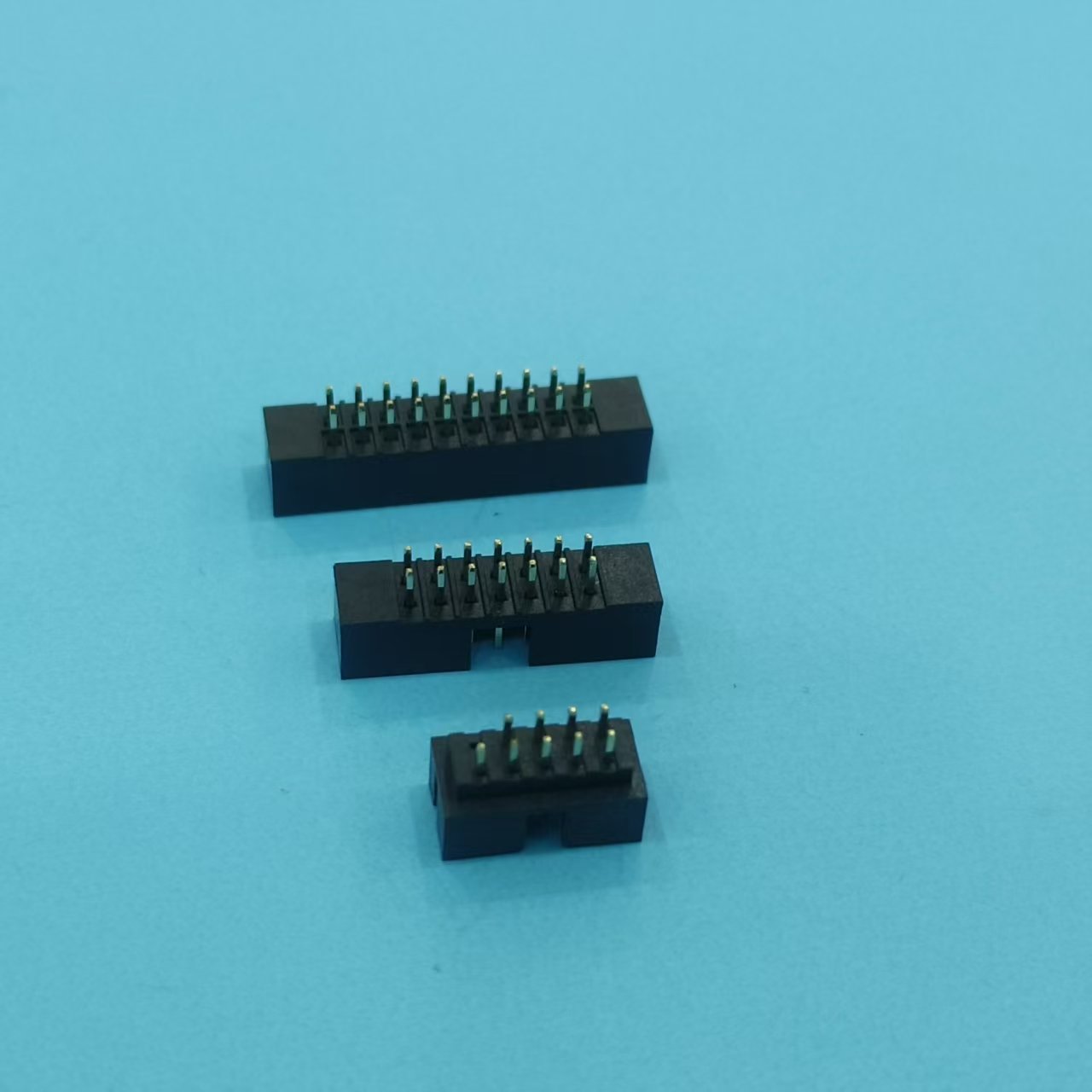

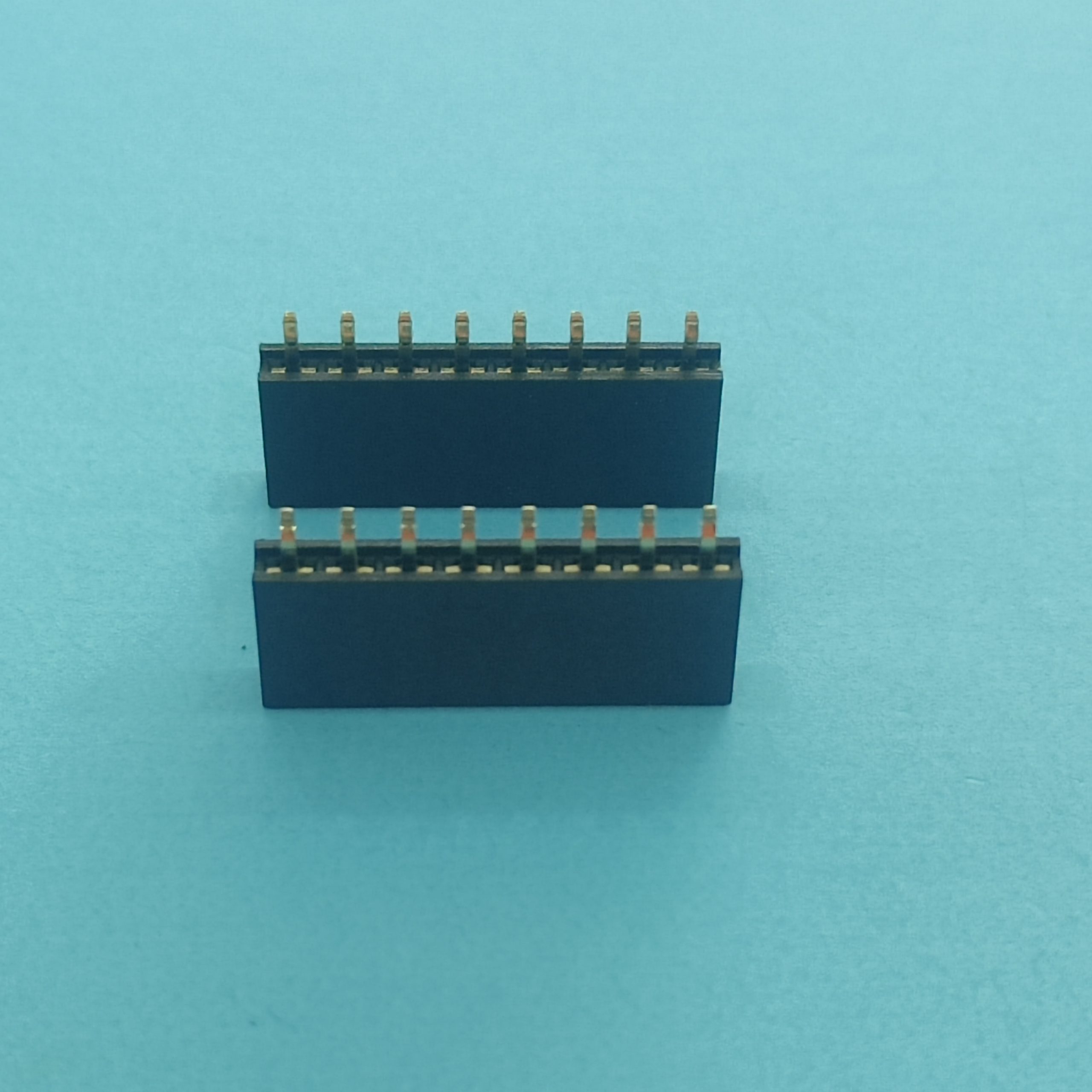

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T -

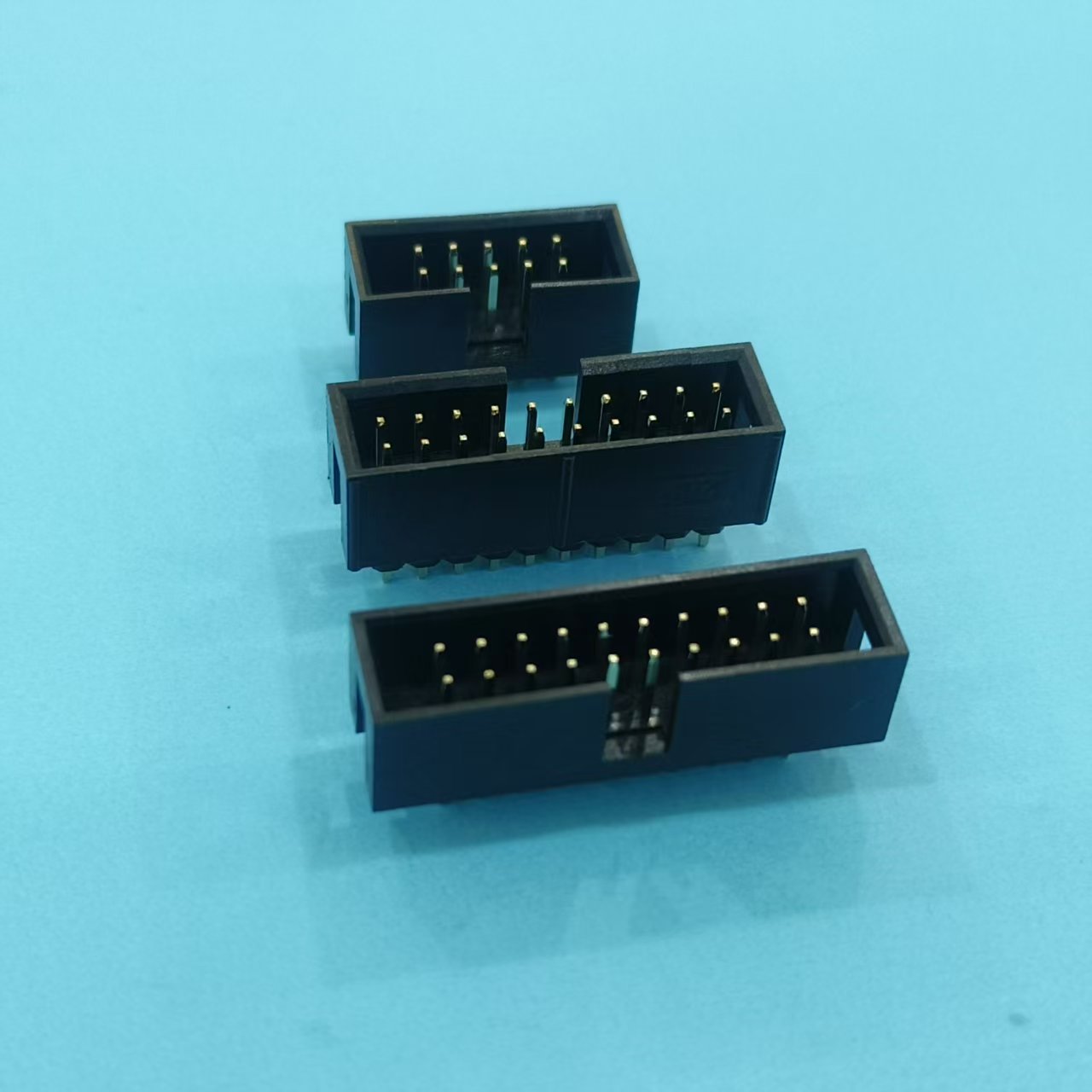

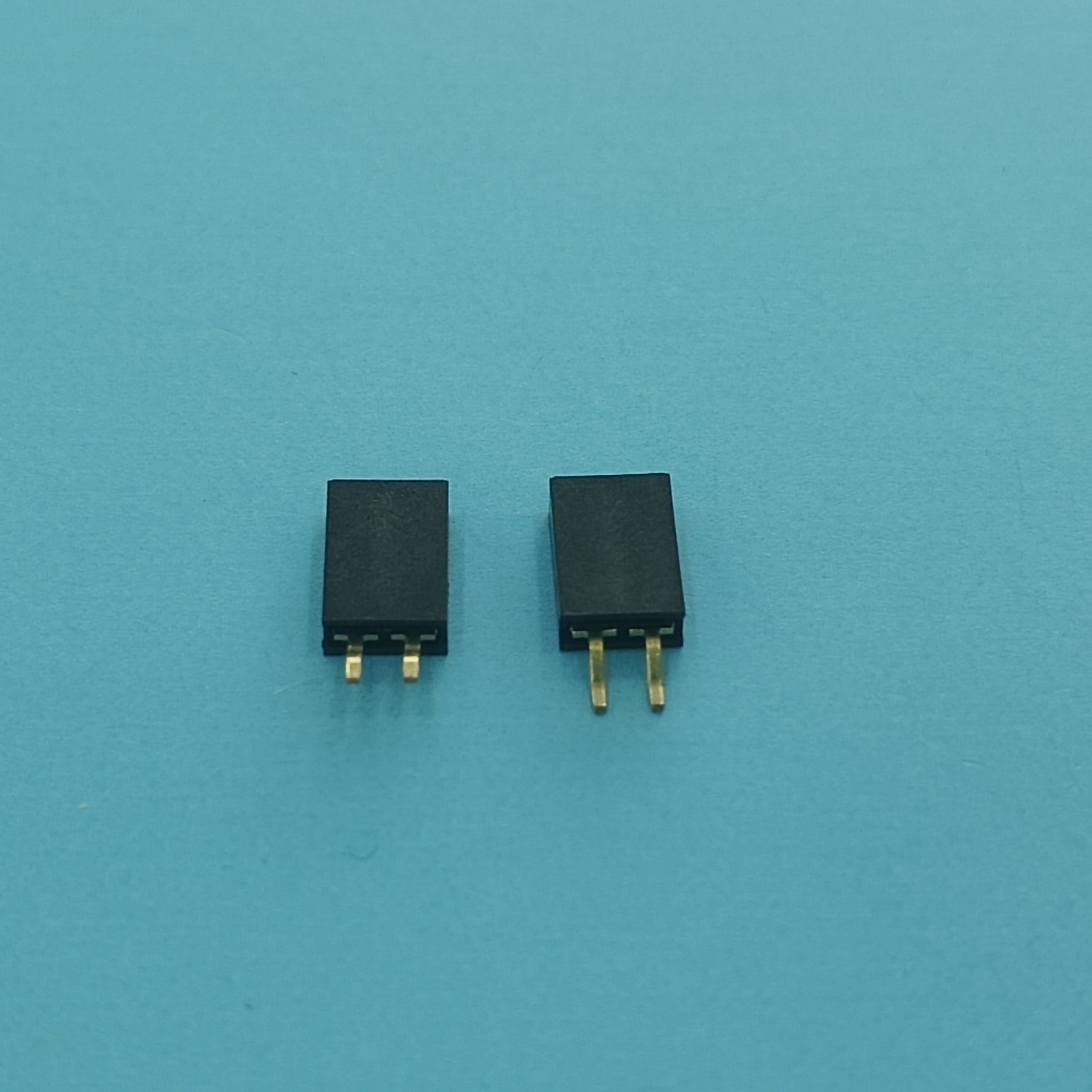

P615-M2GN-019-50-RC

P615-M2GN-019-50-RC -

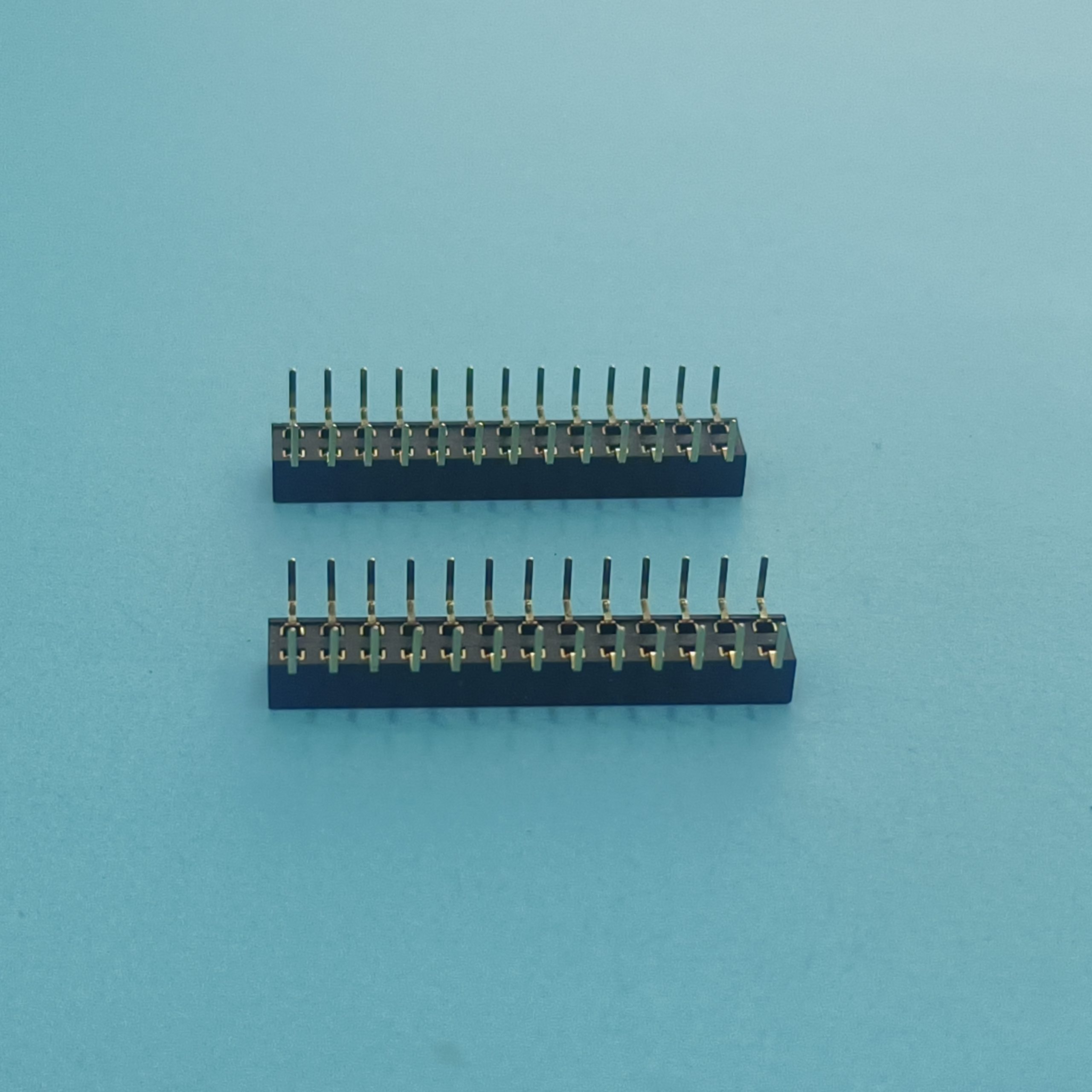

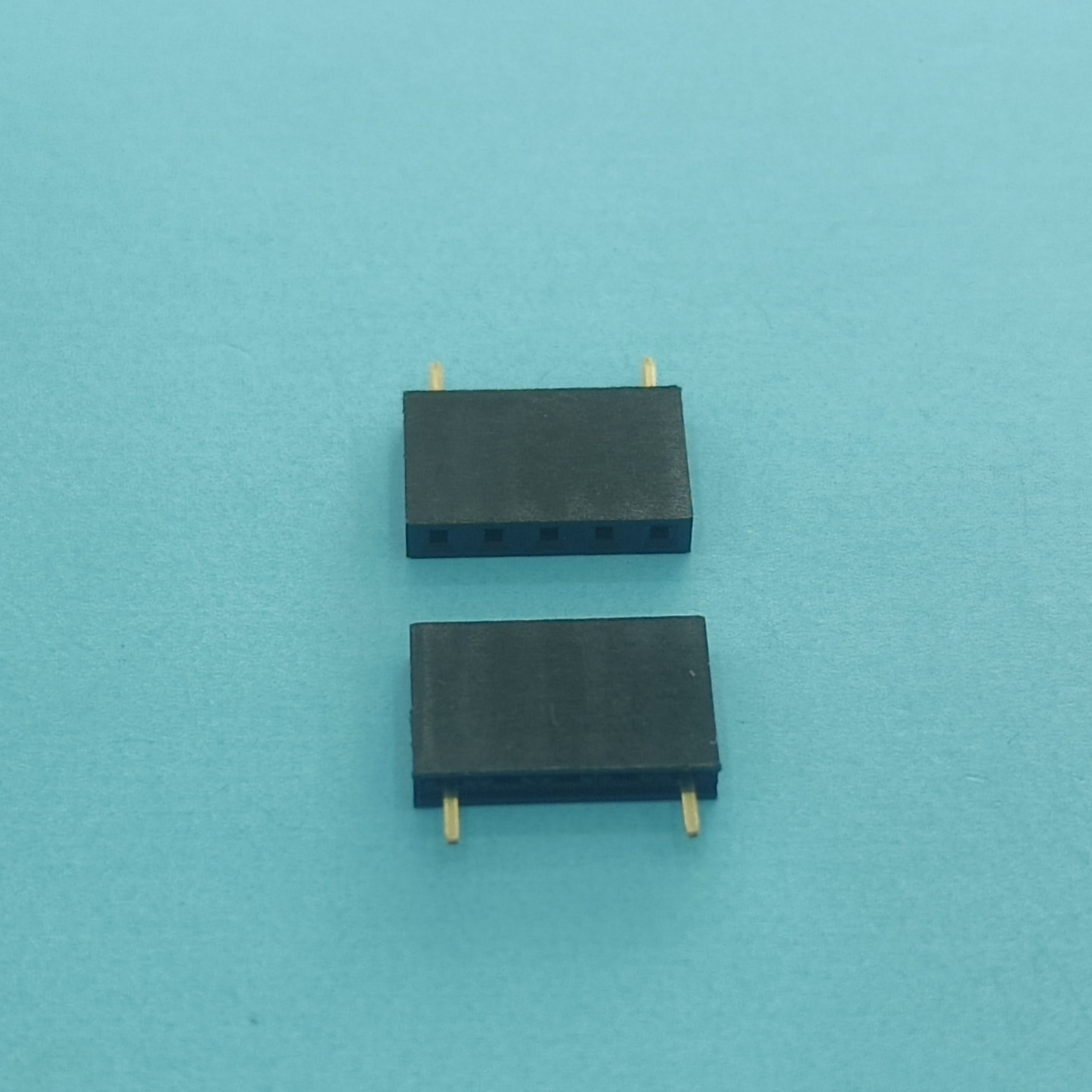

F101-SKGN-D030-08

F101-SKGN-D030-08 -

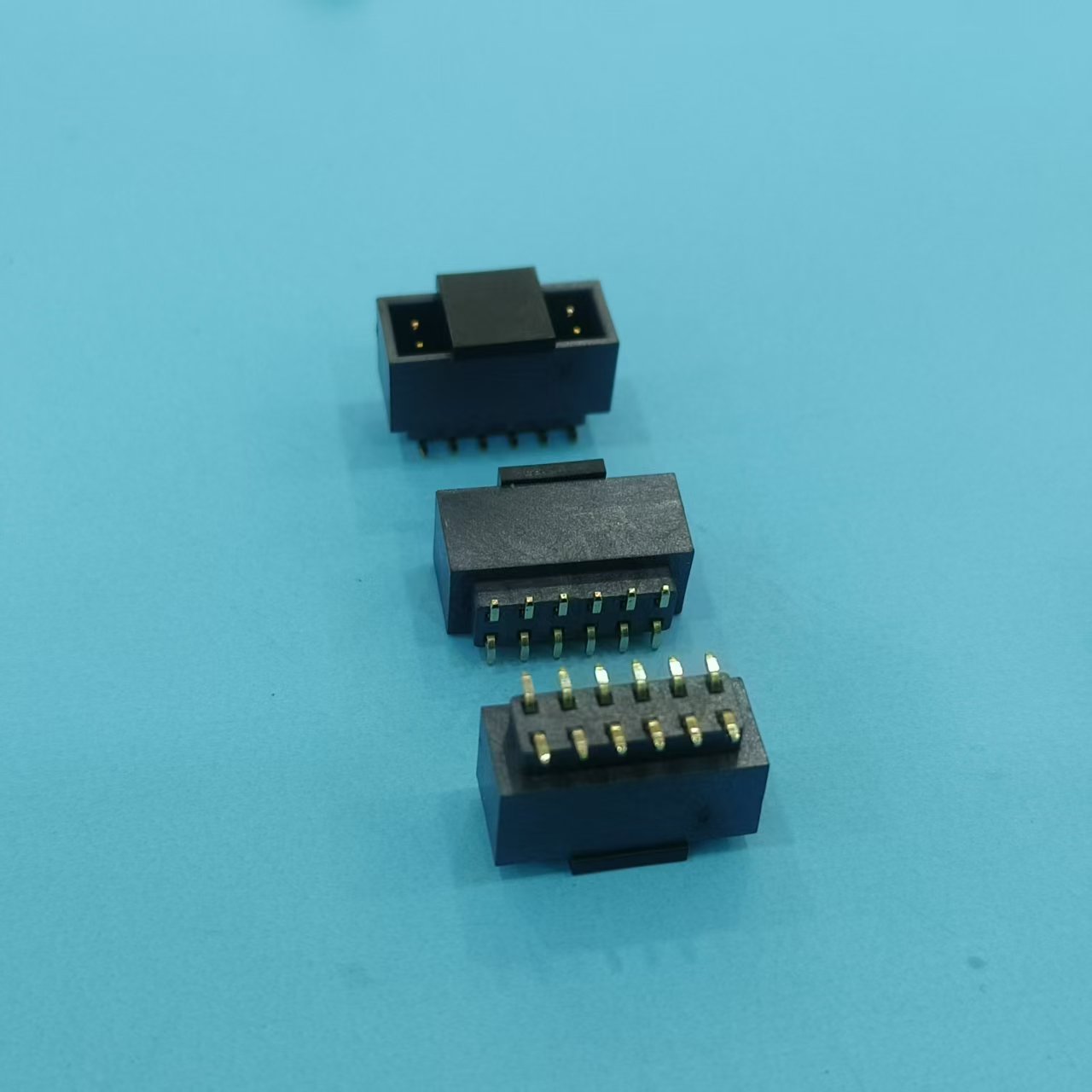

B254-M6GC-D075-2X06-RC

B254-M6GC-D075-2X06-RC -

P605-KGN-030-053-06-SP

P605-KGN-030-053-06-SP -

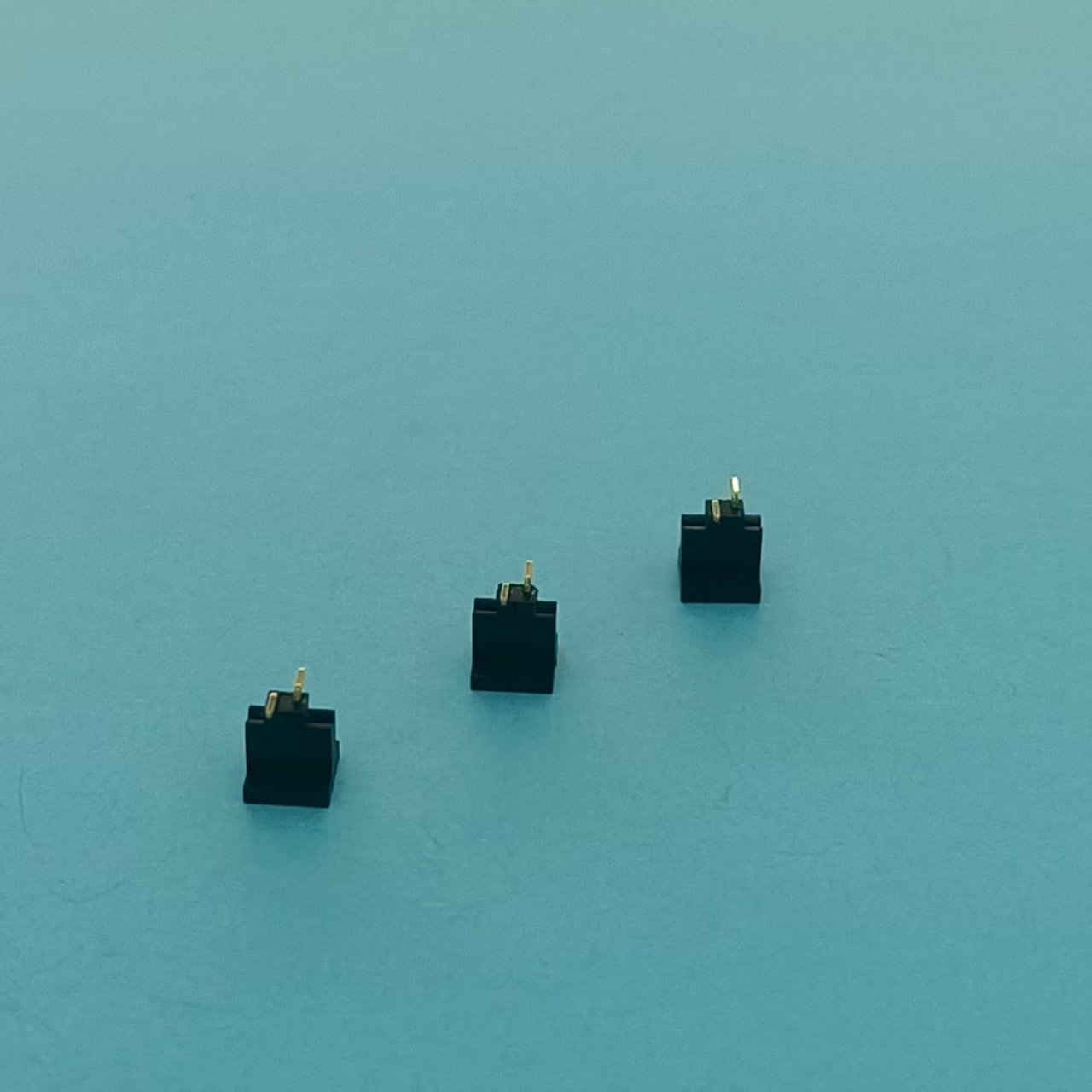

F101-KGN-D036-02

F101-KGN-D036-02 -

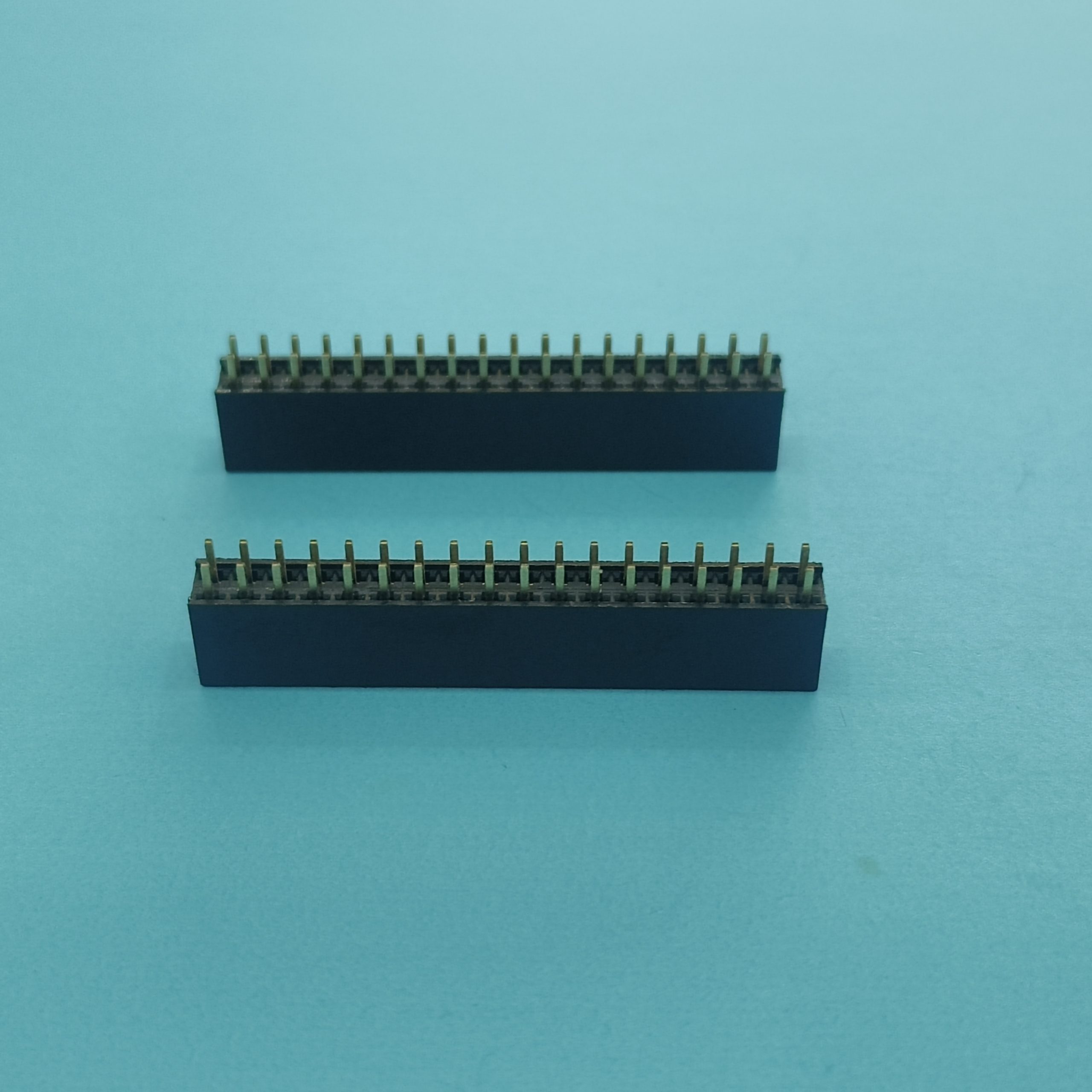

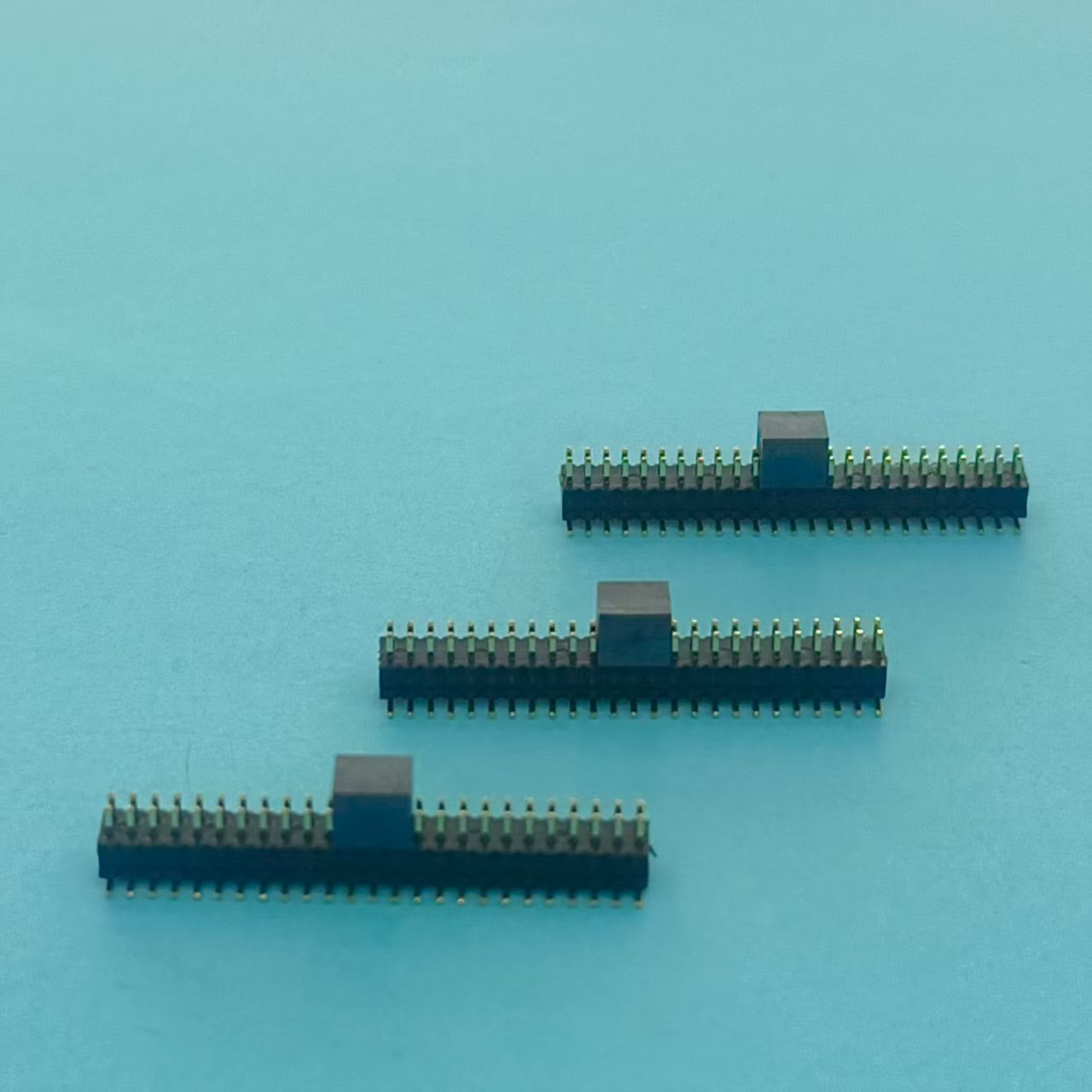

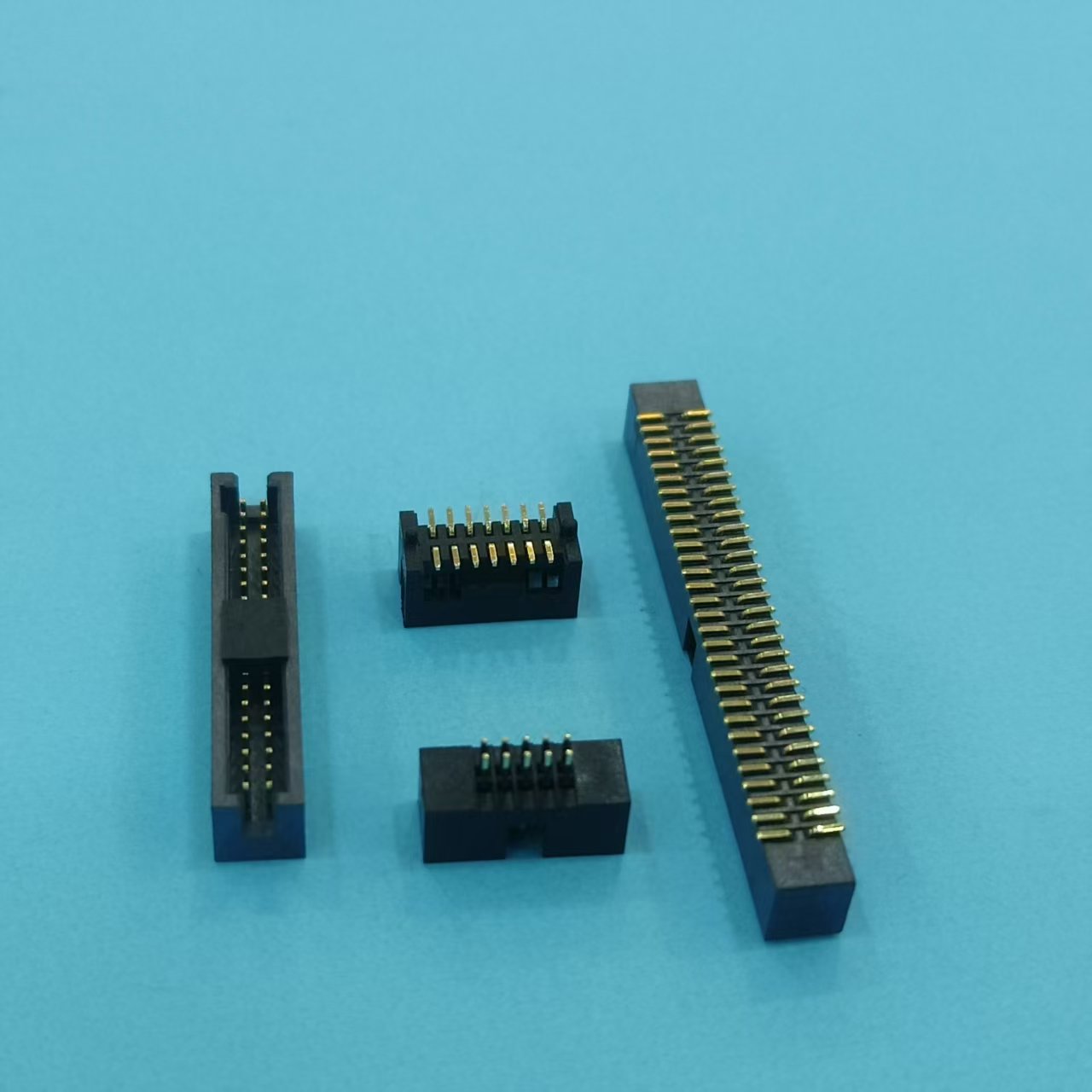

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP -

F101-SGP-D030-05-NW

F101-SGP-D030-05-NW -

P605-M4GN-030-06-RC

P605-M4GN-030-06-RC -

P504-M6GN-030-02-AT-RC

P504-M6GN-030-02-AT-RC -

P801-R9GN-020-019-20

P801-R9GN-020-019-20 -

F201-SAP-D032-26-H

F201-SAP-D032-26-H