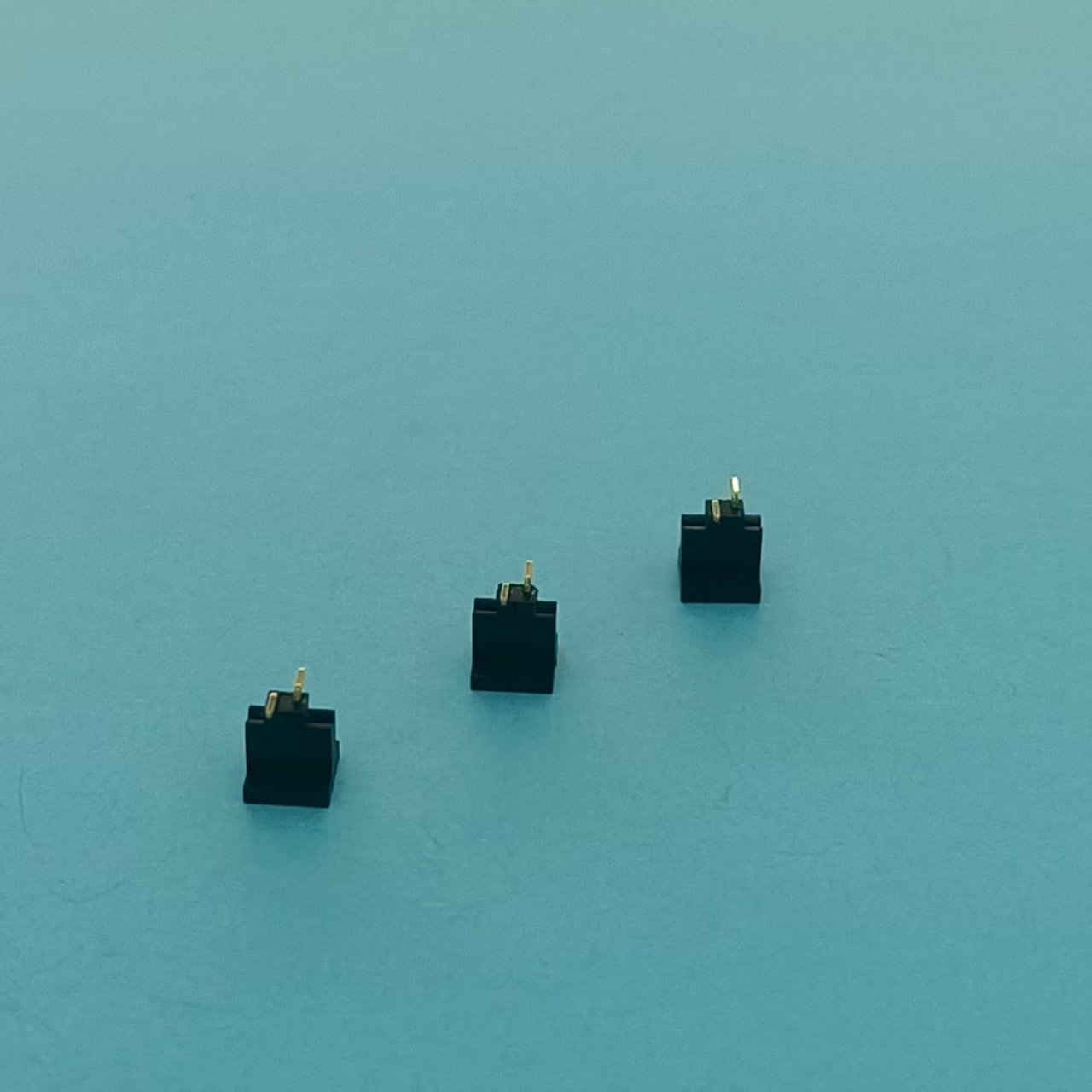

Разъем папа

Когда слышишь 'разъем папа', кажется, что всё очевидно — штыревой контакт, вставляется в гнездо. Но в реальности здесь столько подводных камней, что даже опытные инженеры иногда попадают на брак или несовместимость. Особенно с современными миниатюрными коннекторами, где зазор в пару микрон уже критичен.

Конструктивные особенности, которые часто упускают

Возьмем, к примеру, разъемы от Huadian Electronic — у них в спецификациях всегда указан не просто диаметр штыря, а материал покрытия и толщина слоя. Это важно, потому что при частых подключениях-отключениях дешевое покрытие стирается, и появляется переходное сопротивление. Я как-то сталкивался с ситуацией, когда из-за этого плата управления перегревалась на производстве.

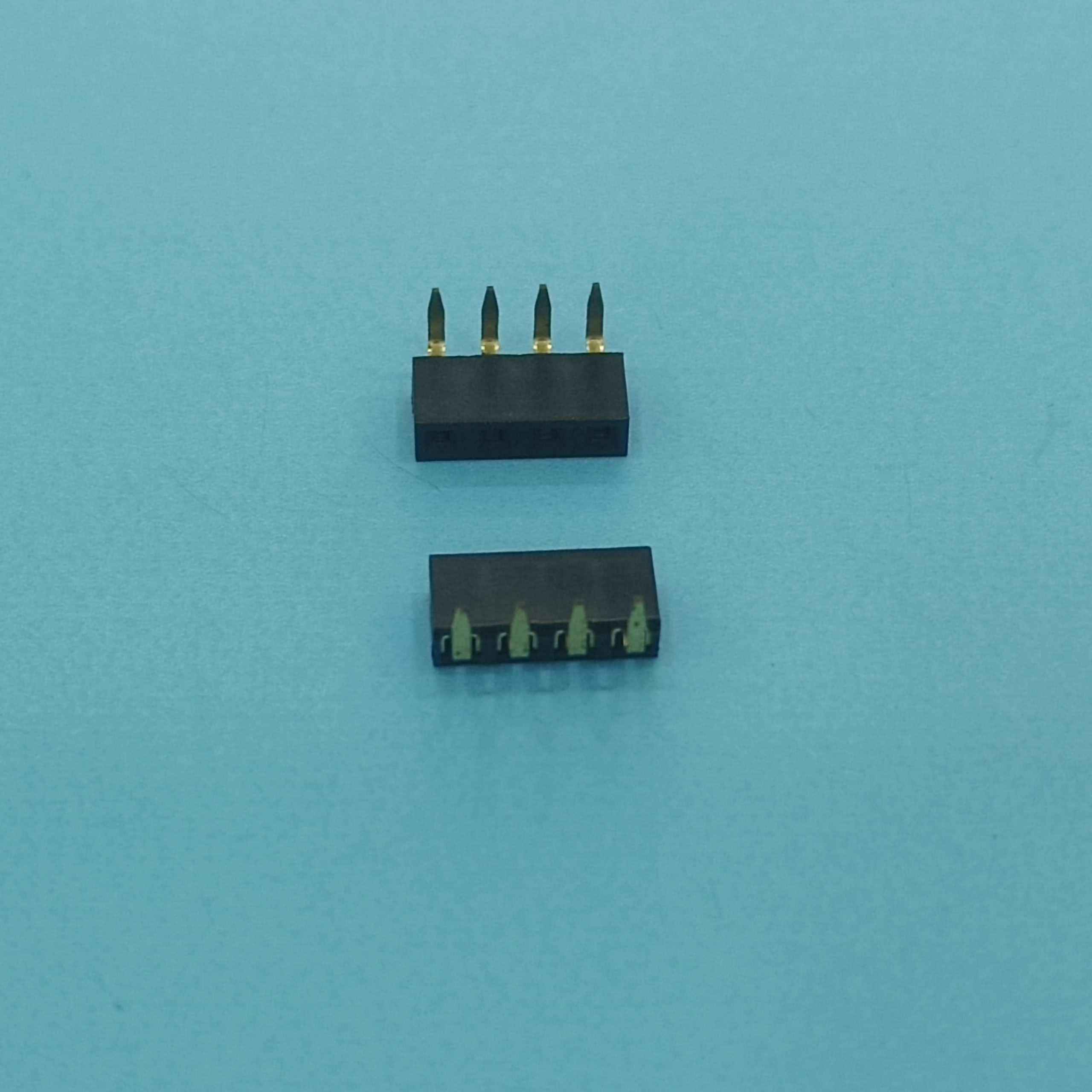

Еще момент — угол заточки контактного штыря. Кажется, мелочь, но если он неправильный, при соединении может повредиться ответная часть. Особенно критично для разъемов плата-плата, где усилие сопряжения строго нормировано. В некоторых партиях от разных производителей видел отклонения до 5 градусов — внешне не заметишь, а проблемы при монтаже гарантированы.

Термоусадка на кабельных разъемах — отдельная тема. Некоторые думают, что это просто защита от пыли, но на самом деле она влияет на механическую прочность всего соединения. Проверял на разъемах разъем папа для промышленной автоматики — без качественной термоусадки вибрация на производстве быстро выводит контакты из строя.

Проблемы совместимости и как их избежать

Стандарты — это хорошо, но у каждого производителя свои допуски. Помню случай с разъемом разъем папа типа Rog — вроде бы стандартный форм-фактор, но при подключении к гнезду другого производителя не хватало глубины посадки на 0.3 мм. Пришлось перезаказывать всю партию, проект встал на неделю.

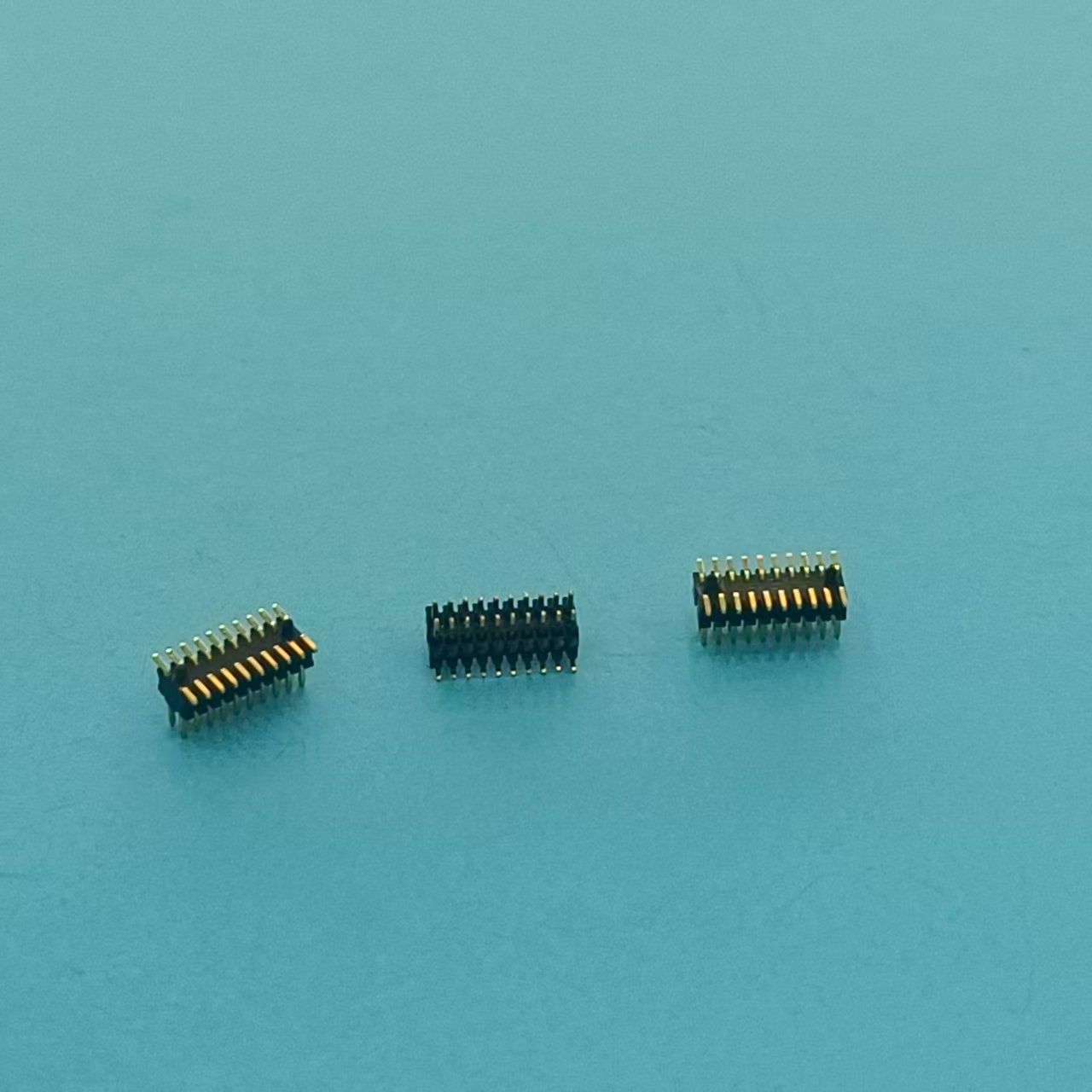

Сейчас всегда тестирую совместимость на образцах перед заказом серии. Особенно с мини-разъемами, где даже незначительное отклонение посадочного размера приводит к неполному контакту. Hualian Electronic в этом плане выгодно отличаются — у них строгий контроль геометрии, и по опыту, их разъемы нормально стыкуются с большинством гнезд на рынке.

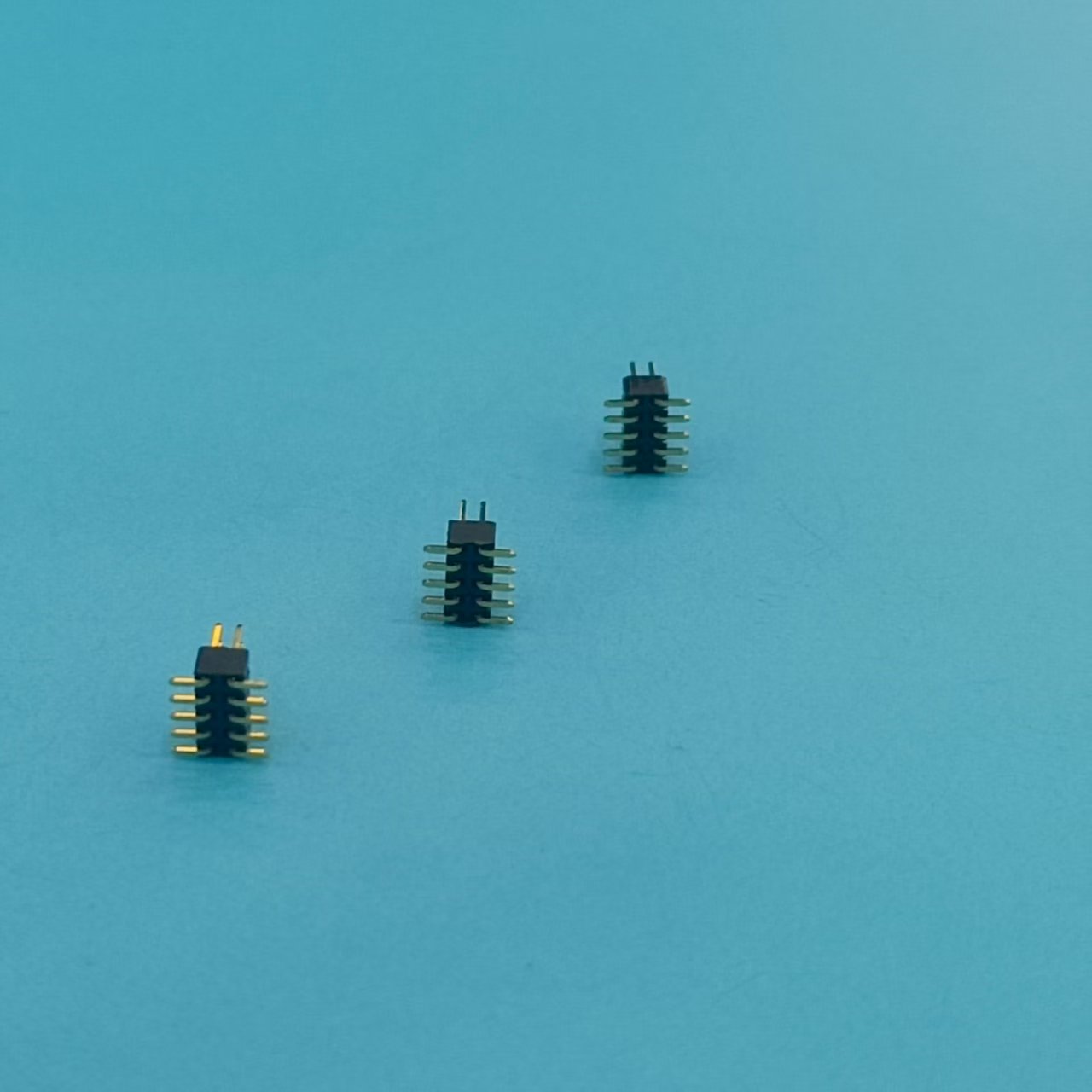

Еще одна головная боль — разъемы для интегральных схем. Казалось бы, там все по стандарту, но нет — отличаются и шаг контактов, и усилие извлечения. Один раз пришлось переделывать всю партию плат, потому что разъемы разъем папа не обеспечивали надежной фиксации микросхемы при вибрациях.

Нюансы монтажа и пайки

Температурный режим пайки — многие его недооценивают. Для разъемов разъем папа с пластиковым корпусом перегрев выше 260 градусов приводит к деформации посадочных мест. Видел, как на конвейере из-за этого штыри перекашивались, и соединение становилось ненадежным.

Флюс тоже нужно выбирать правильно — некоторые оставляют следы, которые со временем вызывают коррозию контактов. Особенно важно для разъемов плата-провод, где контакты открыты. После нескольких случаев отказа на объектах теперь использую только рекомендованные производителем материалы.

Механическое напряжение при монтаже — отдельная тема. Особенно для мини-разъемов, где легко повредить не только корпус, но и сами контакты. Раз был случай, когда монтажник перестарался с усилием при установке разъема разъем папа на плату — треснул не только корпус, но и дорожки на плате отошли.

Проблемы в полевых условиях

Виброустойчивость — параметр, который в лаборатории проверить сложно. На железнодорожной технике как-то тестировали разные разъемы — некоторые образцы разъем папа выдерживали нормально, другие начинали 'плыть' уже через месяц эксплуатации. Оказалось, дело в способе крепления штыря в корпусе.

Температурные расширения — еще один скрытый враг. В уличном оборудовании видел, как из-за разницы КТР материалов разъемы разъем папа буквально вырывало из посадочных мест при -40°C. Пришлось переходить на версии с дополнительными точками крепления.

Влажность и химическая стойкость — тут много зависит от покрытия. Дешевые никелевые покрытия в агрессивных средах держатся плохо, лучше показывают себя оловянно-свинцовые. Но и у них есть ограничения по температуре — выше 150°C начинаются проблемы.

Кастомизация и нестандартные решения

Иногда стандартные решения не подходят — нужны особые углы подключения или нестандартное расположение контактов. В Huadian Electronic с этим работают — делали для нас разъемы разъем папа с измененным шагом контактов под конкретную плату. Важно было сохранить при этом механическую прочность.

Цветовая маркировка — кажется простой, но когда в системе десятки кабелей, правильное кодирование цветом экономит часы на обслуживании. Особенно в телекоммуникационном оборудовании, где ошибка подключения стоит дорого.

Длина штыря — параметр, который часто упускают. Для некоторых применений нужны удлиненные версии, но при этом сохранять жесткость. Пришлось экспериментировать с материалами — стандартная латунь не всегда подходила, перешли на бронзу с дополнительным покрытием.

Выбор поставщика и контроль качества

С Huadian Electronic работаем не первый год — ценю за стабильность параметров. У них строгий входной контроль материалов, что снижает риск брака. Особенно важно для серийных поставок, когда каждая партия должна быть идентичной предыдущей.

Но все равно каждый раз проверяю выборочно — замеры геометрии, тесты на усилие вставки/извлечения. Даже у проверенных поставщиков бывают осечки, особенно при увеличении объемов производства.

Документация — еще один важный момент. У них всегда подробные спецификации, с указанием не только основных параметров, но и рекомендуемых режимов пайки, монтажа. Это экономит время на подбор технологических режимов в производстве.

Перспективы и тренды

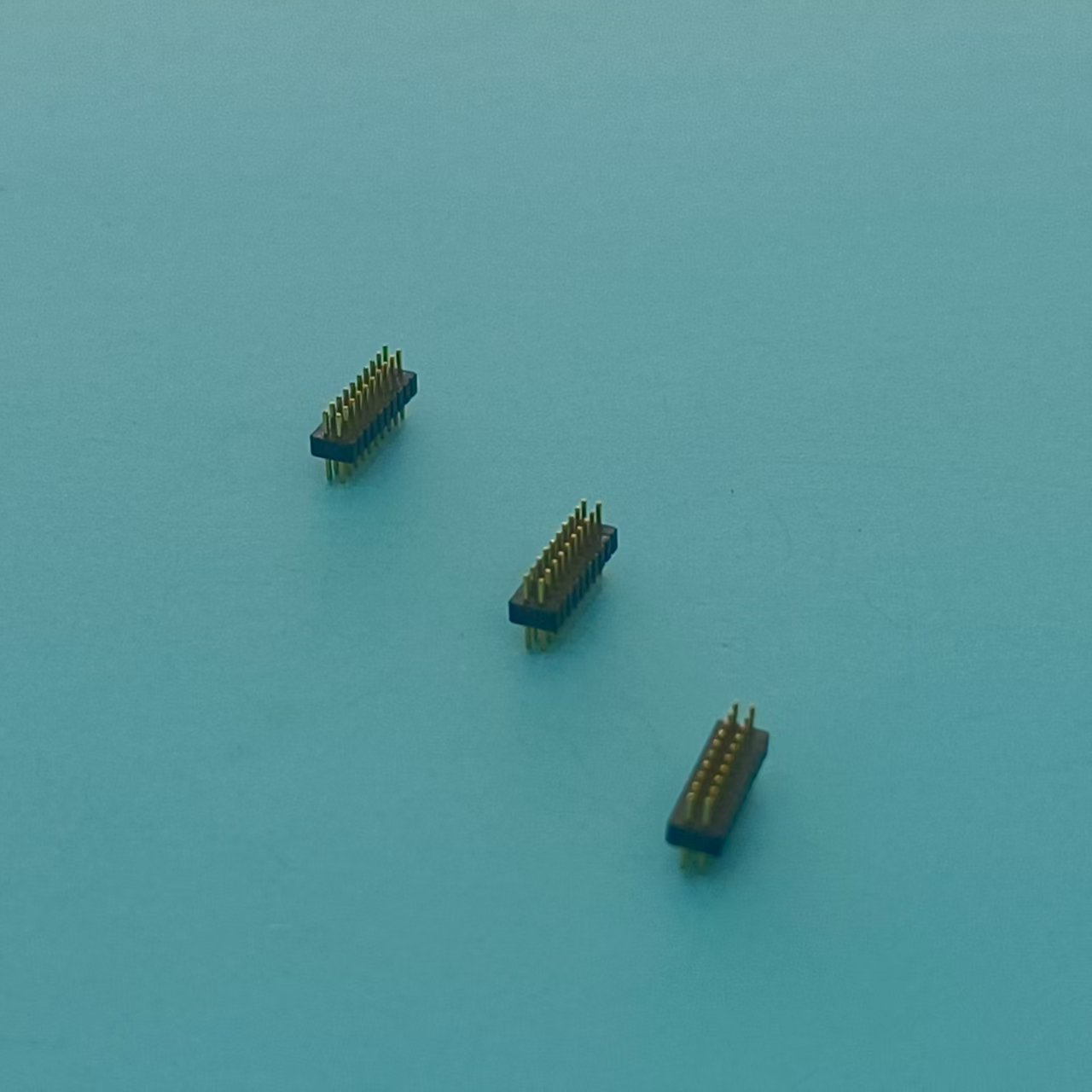

Миниатюризация продолжается — требования к точности изготовления разъемов разъем папа ужесточаются. Сейчас отклонение в пару микрон считается критичным, тогда как лет пять назад допускались и десять.

Новые материалы — особенно для высокочастотных применений. Традиционные материалы не всегда подходят, приходится искать компромисс между электропроводностью и механической прочностью.

Скорость передачи данных — еще один вызов. Для высокоскоростных интерфейсов геометрия контактов становится критически важной, любое отклонение влияет на волновое сопротивление. Приходится учитывать это еще на этапе проектирования разъемов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

B210-M0GN-D095-XX

B210-M0GN-D095-XX -

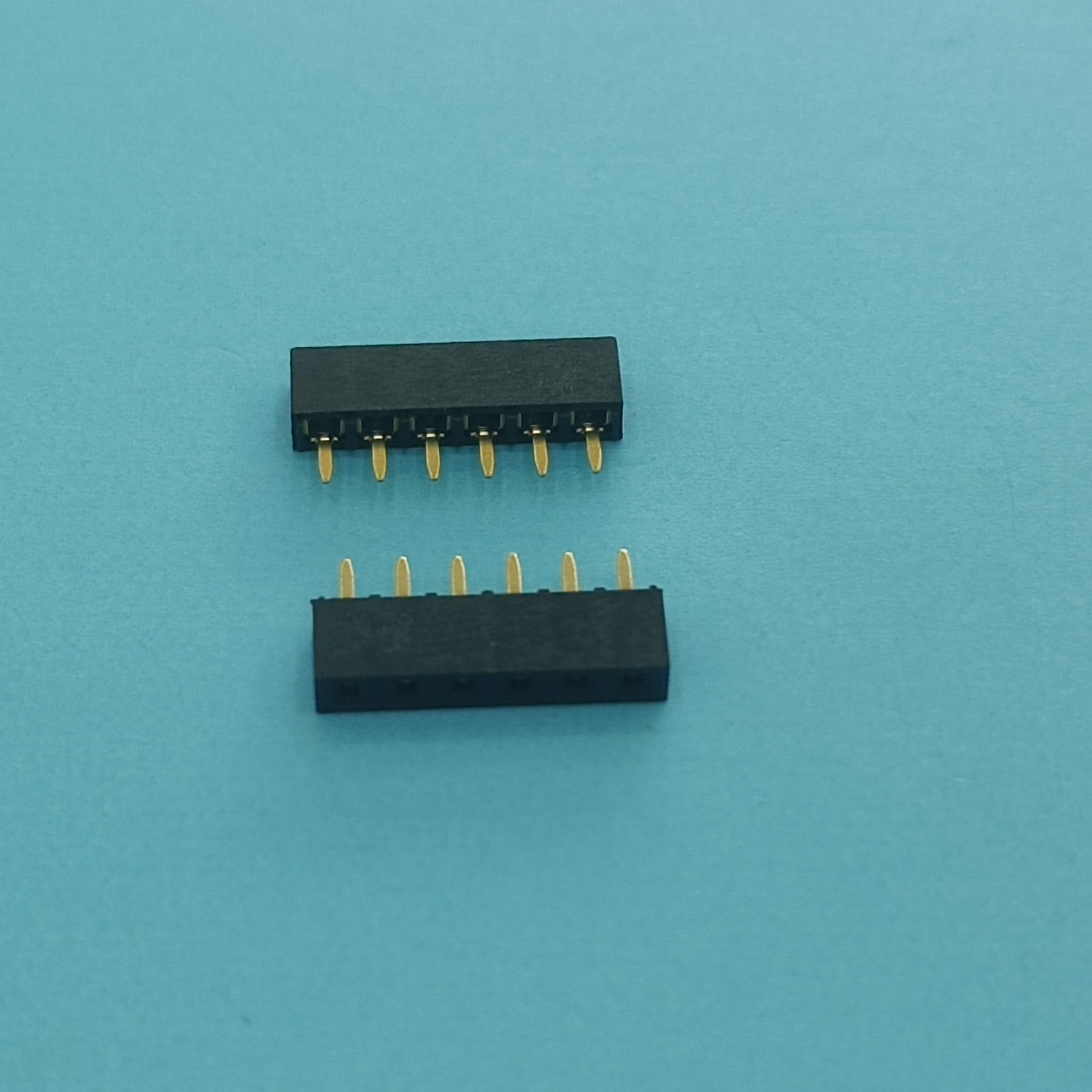

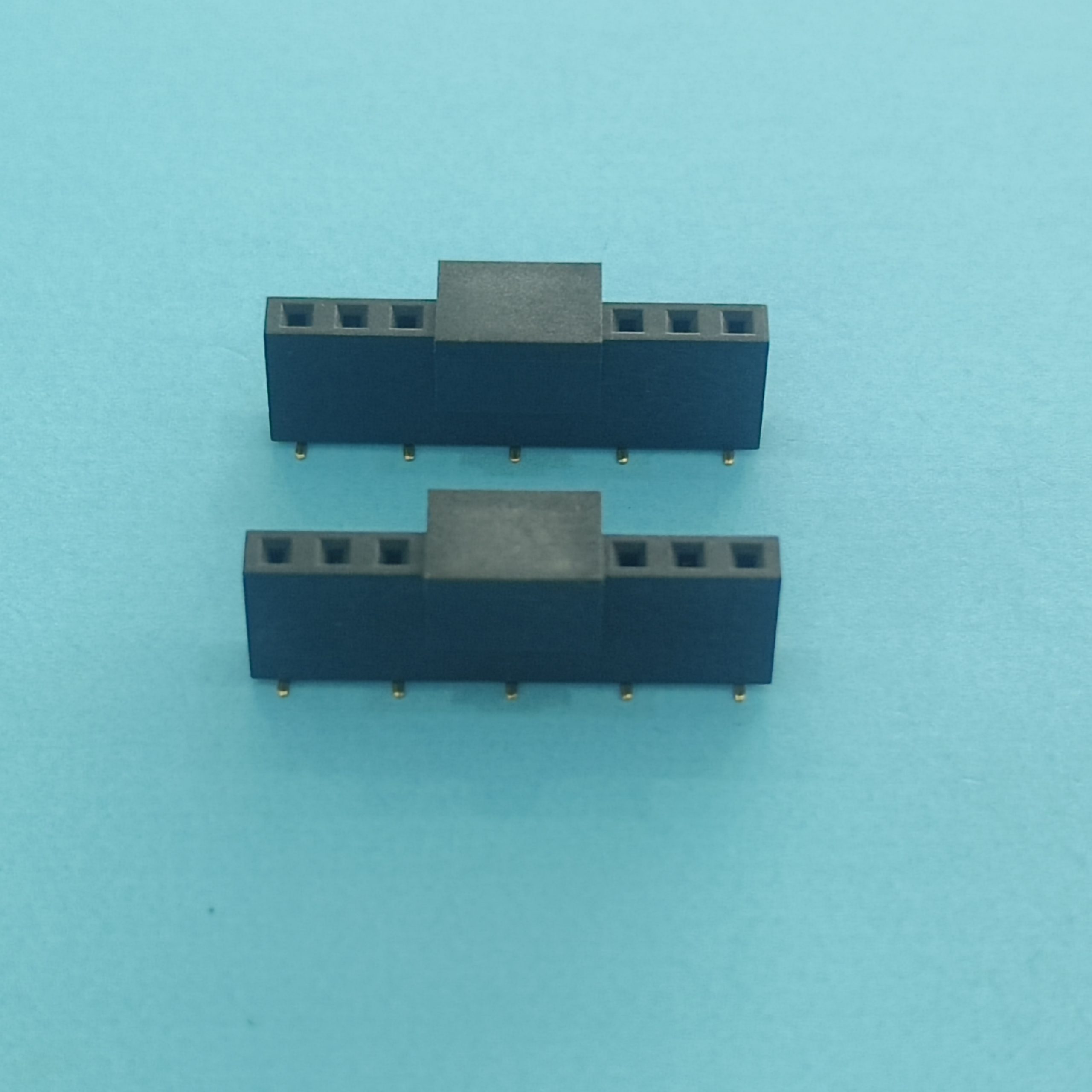

F194-SGN-D030-06

F194-SGN-D030-06 -

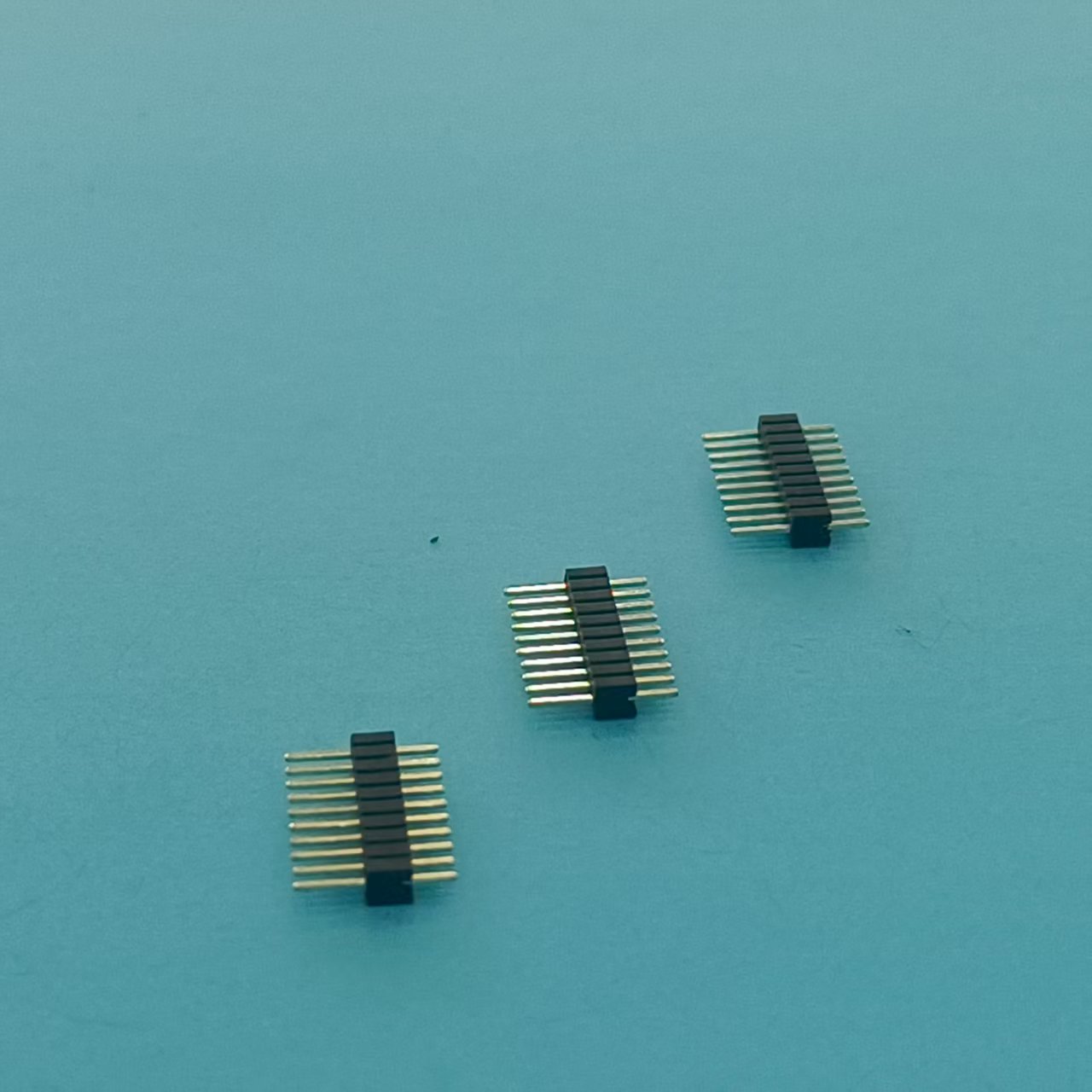

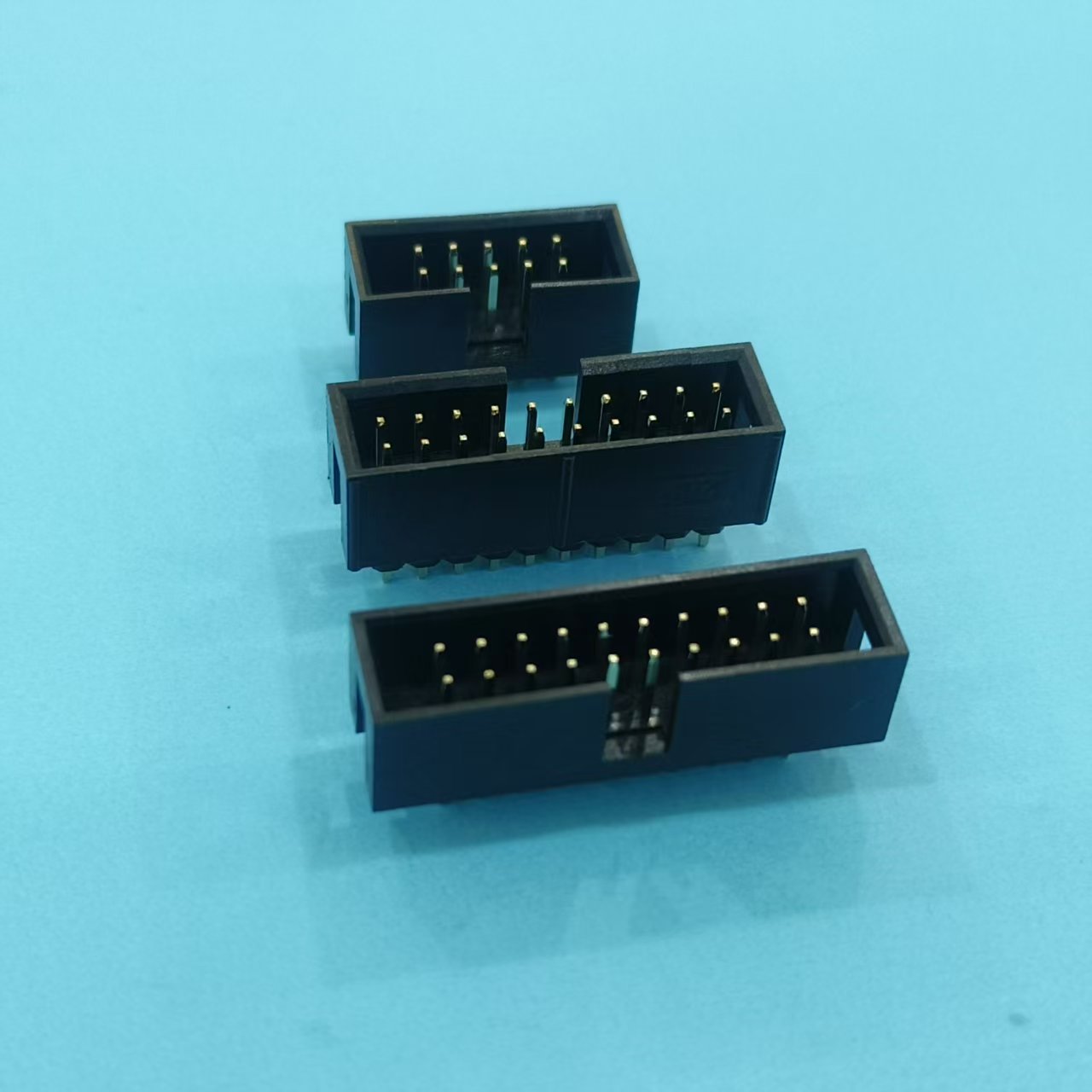

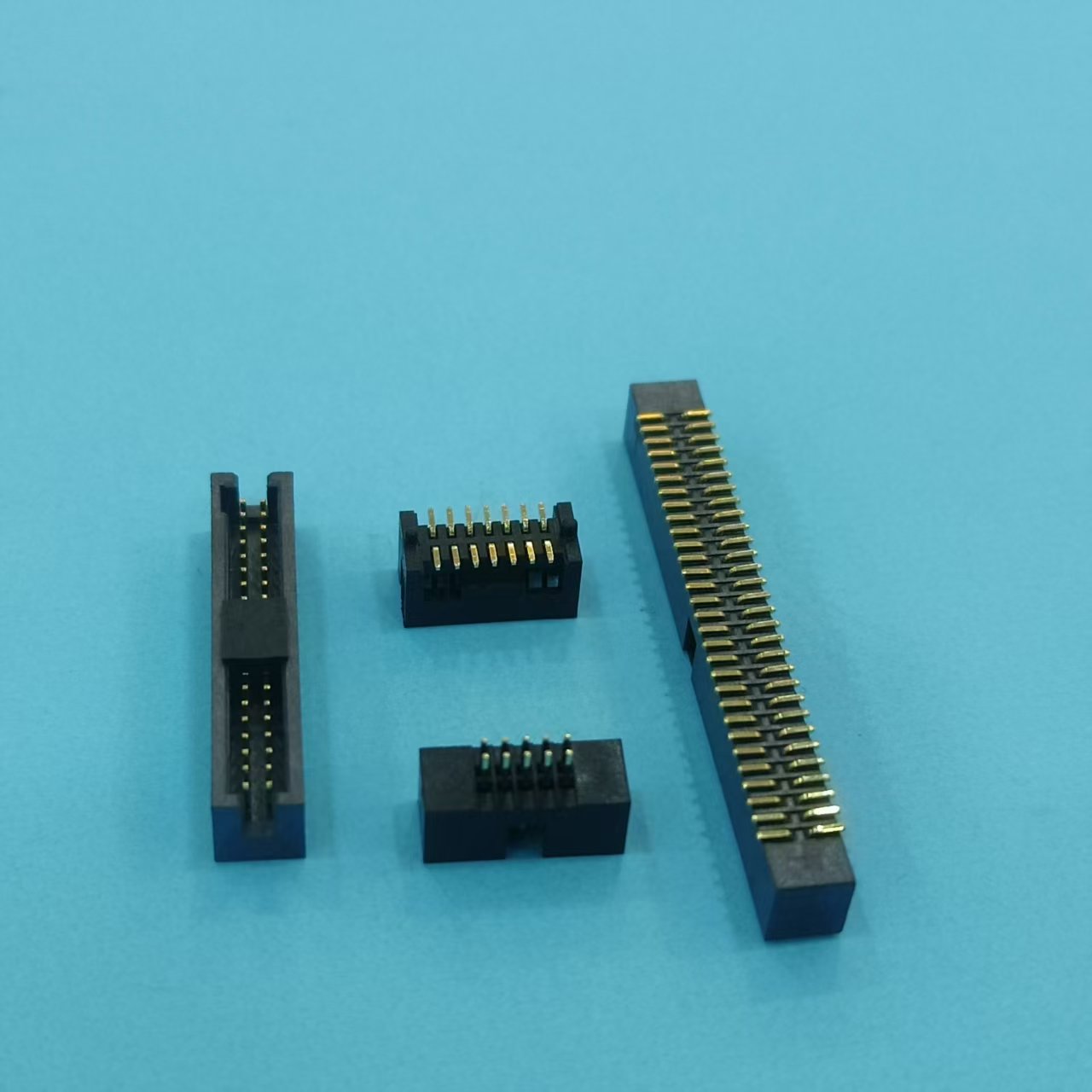

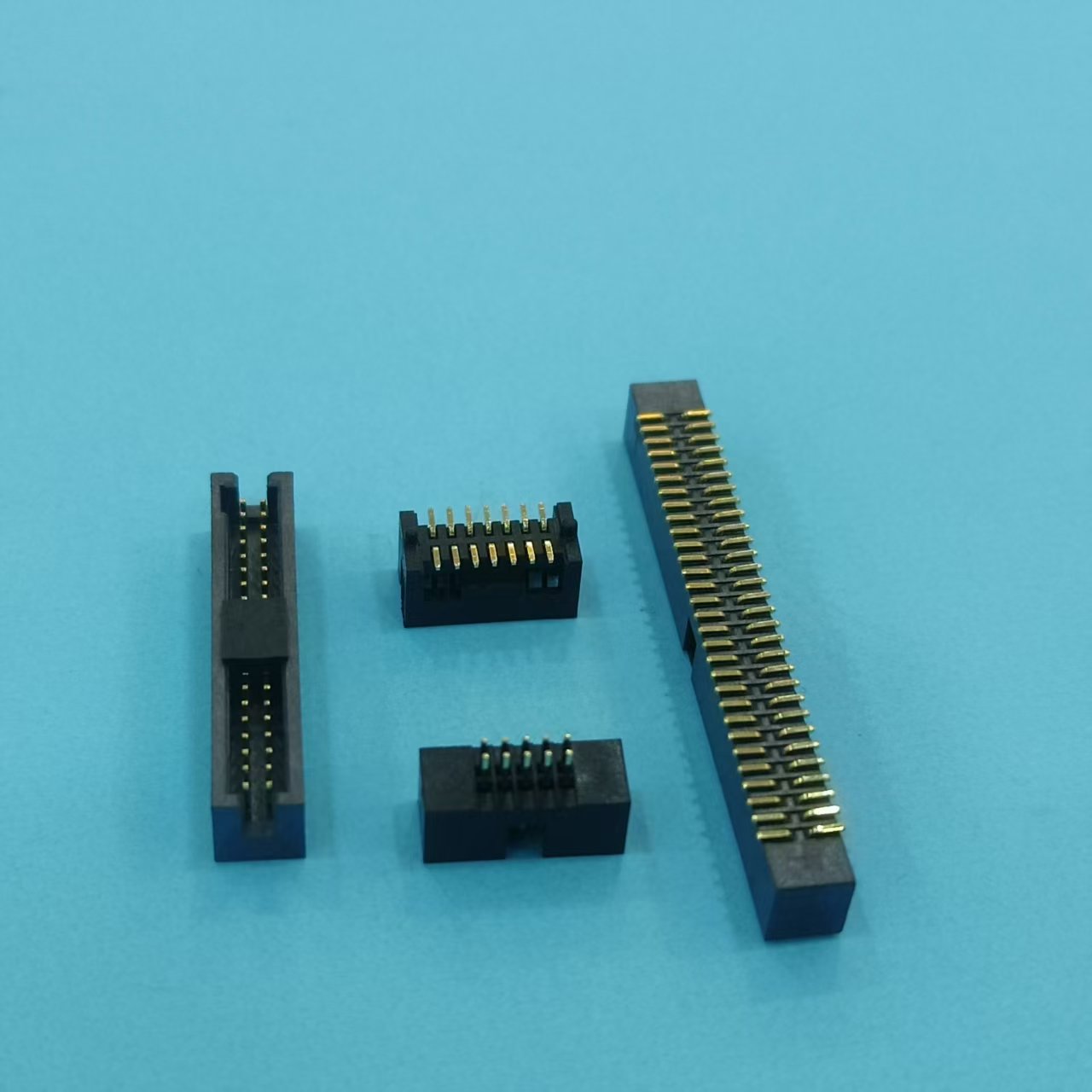

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P -

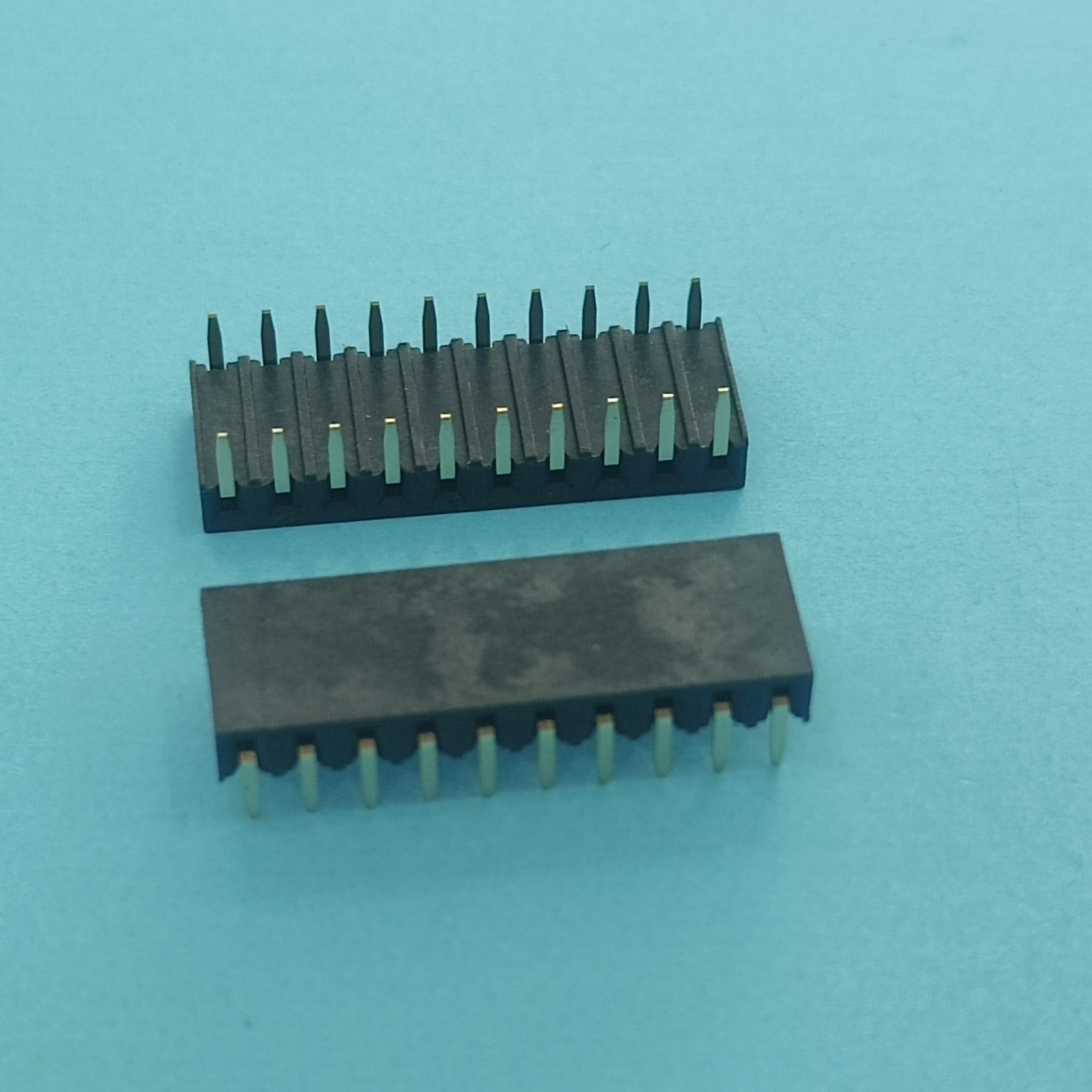

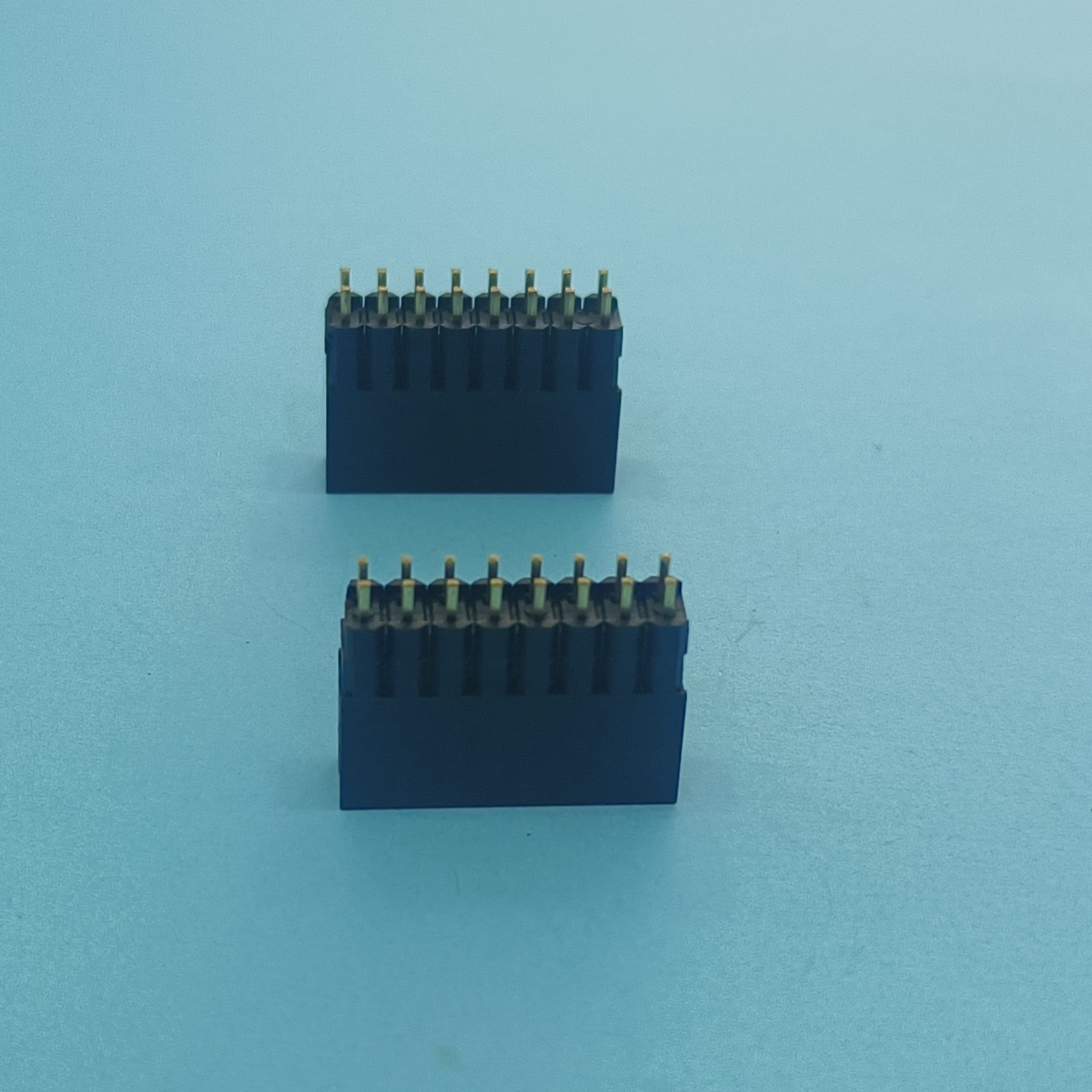

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T -

F281A-SGN-D023-16-P2

F281A-SGN-D023-16-P2 -

F102-MGN-D042-09-BT-RC

F102-MGN-D042-09-BT-RC -

P605-R2GN-030-023-16

P605-R2GN-030-023-16 -

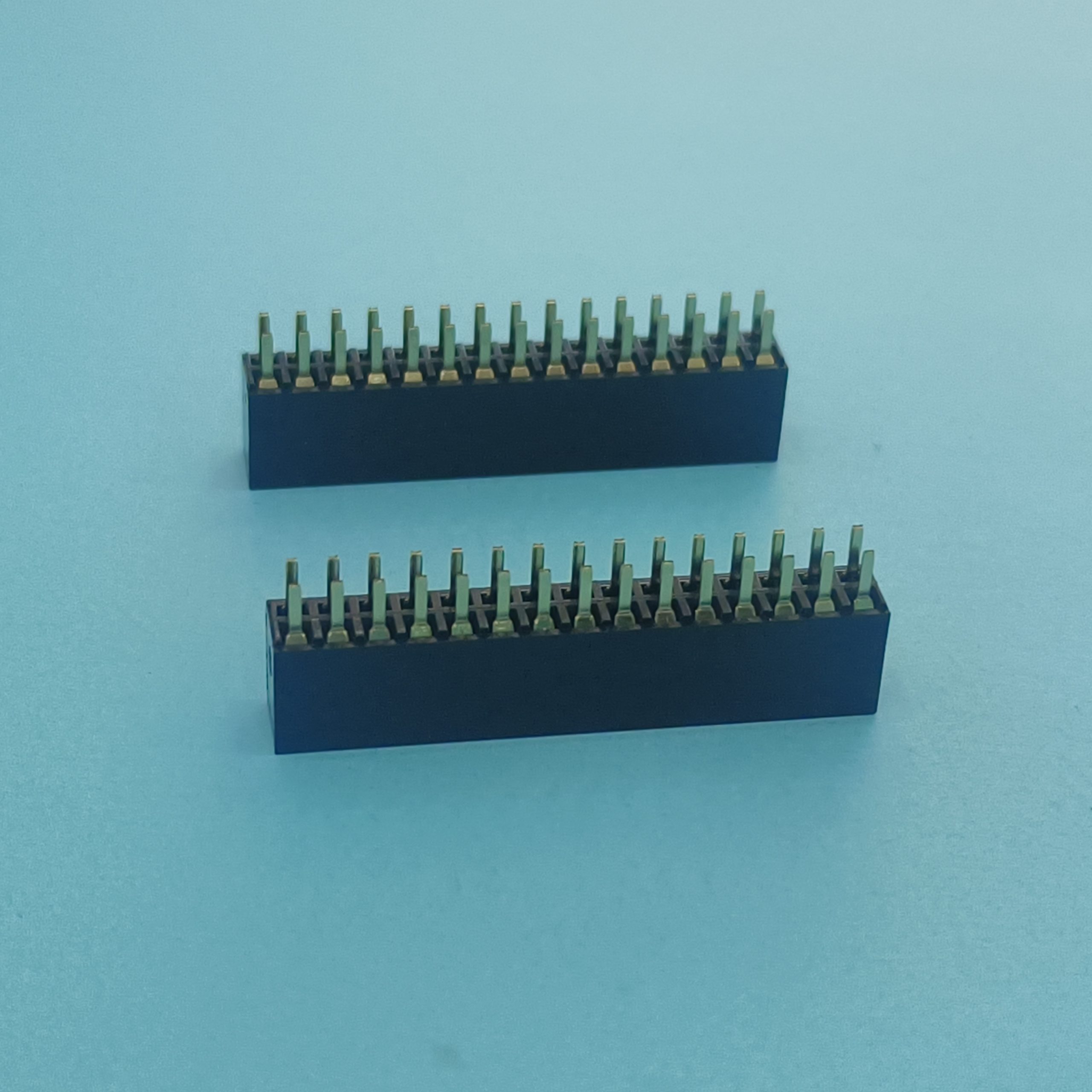

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP -

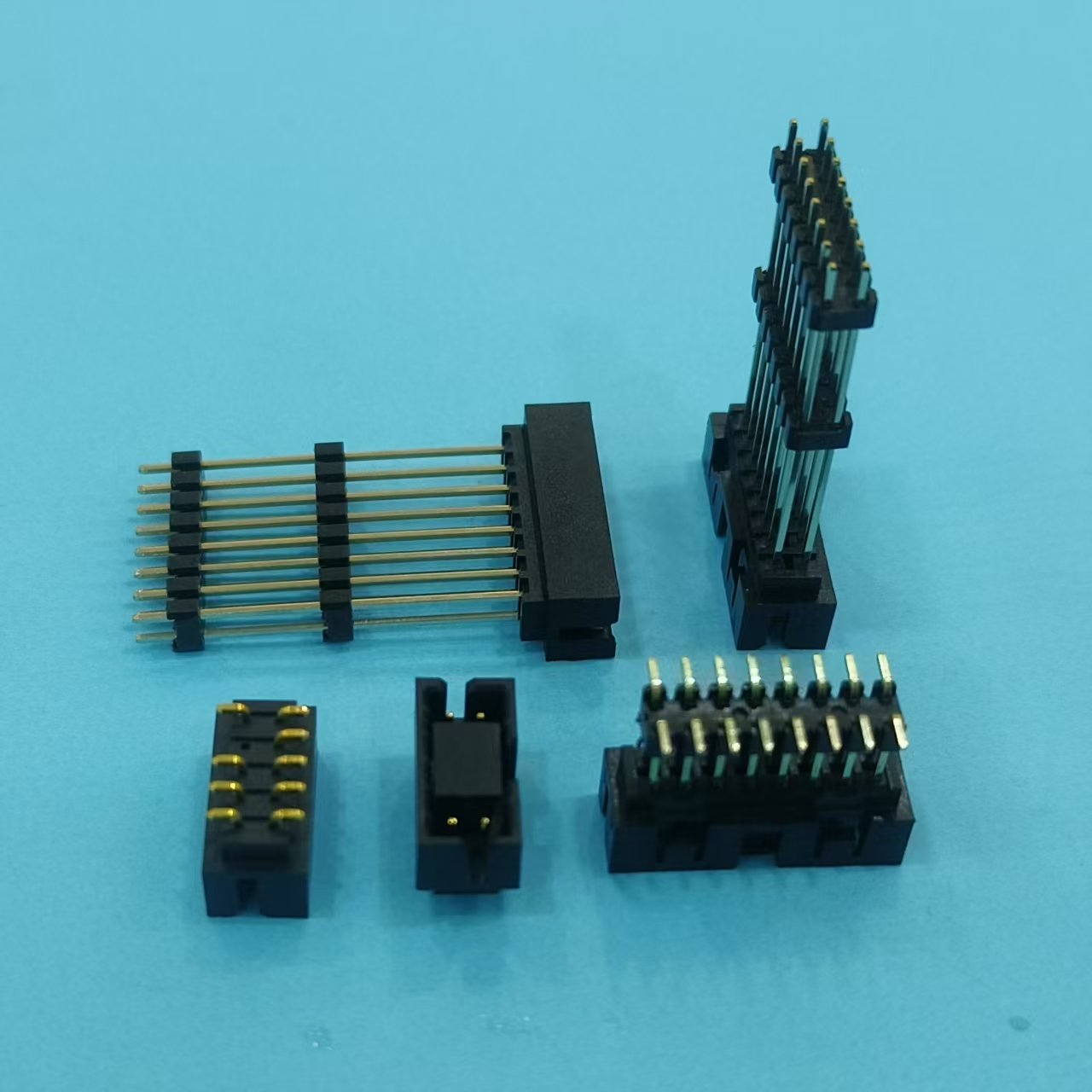

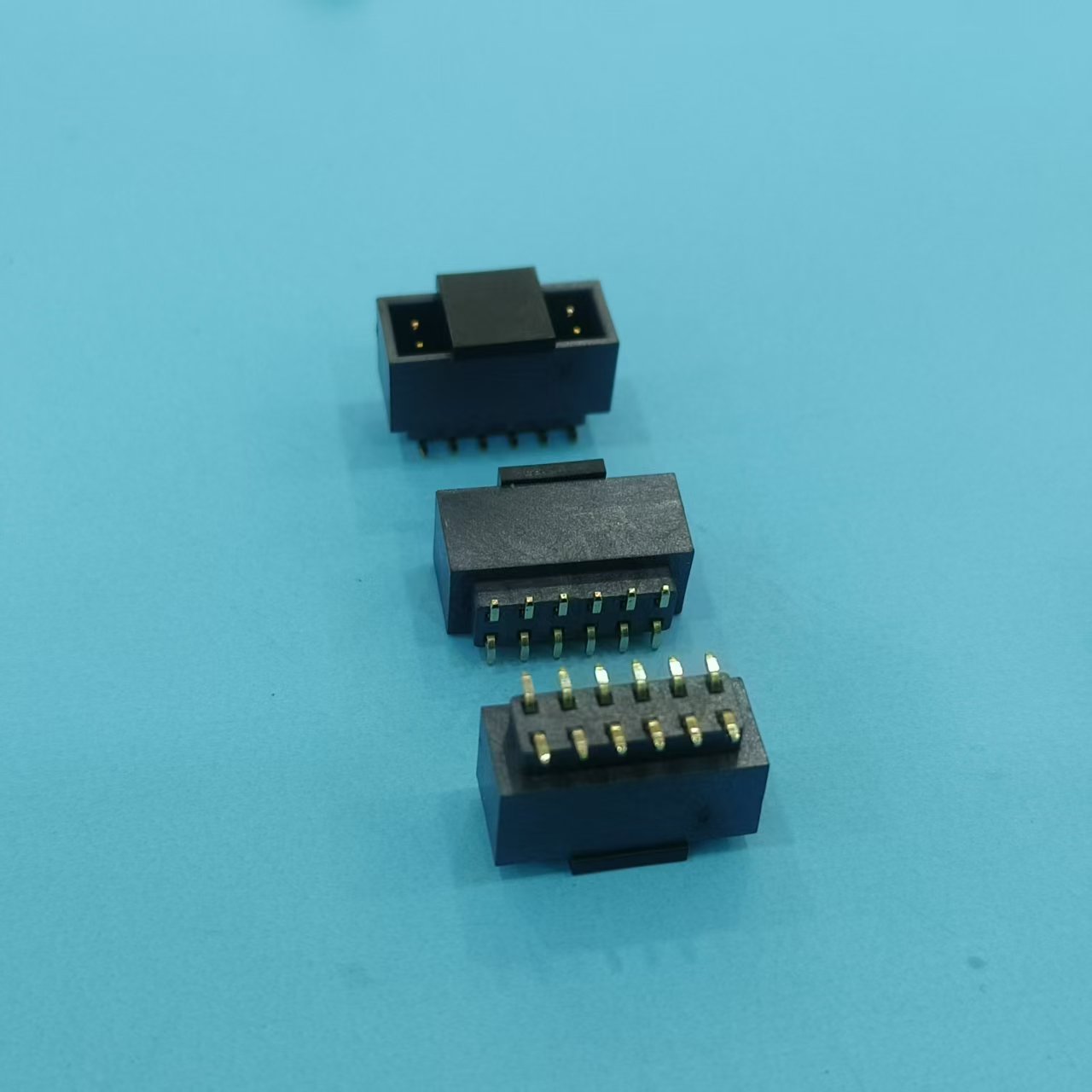

B254-M6GC-D075-2X06-RC

B254-M6GC-D075-2X06-RC -

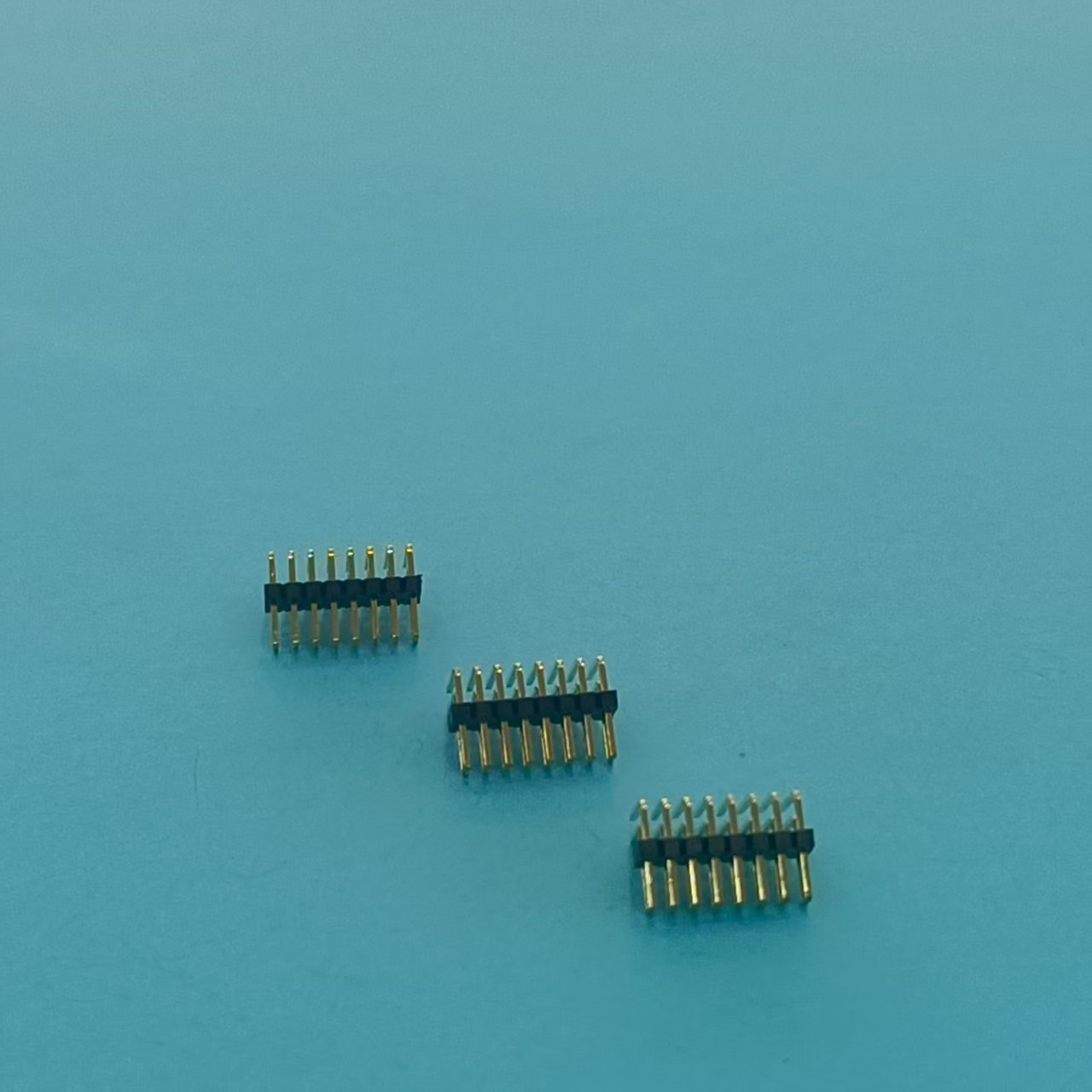

P601-M2GN-030-12

P601-M2GN-030-12 -

P504-M6GN-030-02-AT-RC

P504-M6GN-030-02-AT-RC -

P504-ULGN-025025-08-SU

P504-ULGN-025025-08-SU