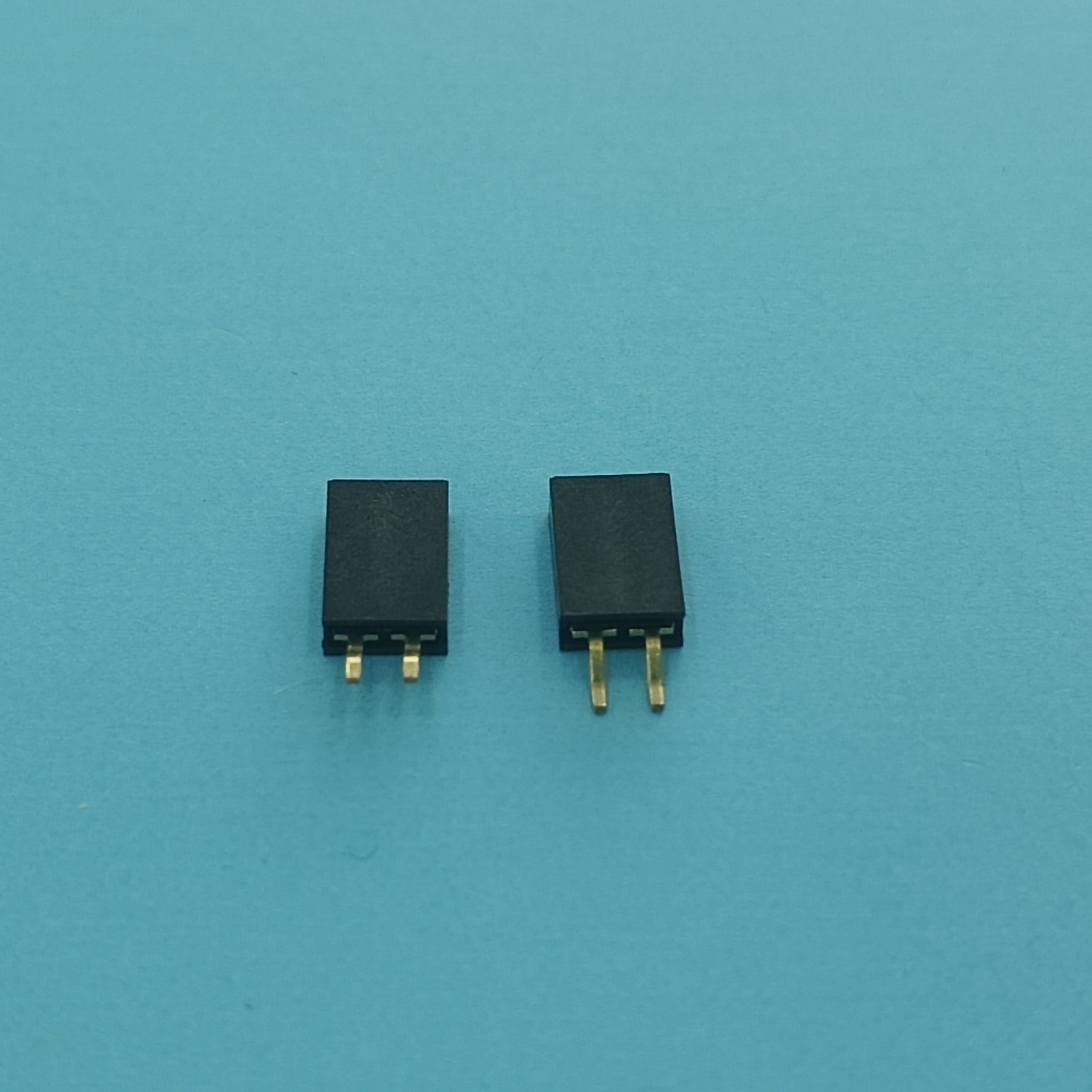

разъем пара

Когда говорят 'разъем пара', многие сразу думают о простом штырьковом соединении, но на деле это целая наука — от материала контактов до усилия сочленения. У нас в ООО Дунгуань Хуалиан Электроникс постоянно сталкиваешься с тем, что клиенты путают разъем пара с обычными board-to-board решениями, а потом удивляются, почему система греется на высоких частотах.

Почему мелочи в контактах решают всё

Взял как-то заказ на поставку для медицинского оборудования — казалось бы, стандартные разъем пара с позолотой 0.3 мкм. Но при тестах вылезла проблема: после 500 циклов перестыковки сопротивление подскакивало на 15%. Разобрались — производитель сэкономил на упругих свойствах гнездовой части, хотя по спецификации всё было 'в норме'.

Теперь всегда требую тестовые протоколы именно под нагрузкой, а не по паспортным данным. Кстати, на https://www.hualian-electronic.ru мы выложили реальные графики износа для наших образцов — пусть клиенты видят, как ведёт себя разъём после тысячи подключений.

Особенно критично в робототехнике: там где конкурентные решения начинают люфтить, наши кастомизированные разъем пара держат позиционирование благодаря доработке хвостовика. Но об этом ниже.

Ошибки при выборе пары

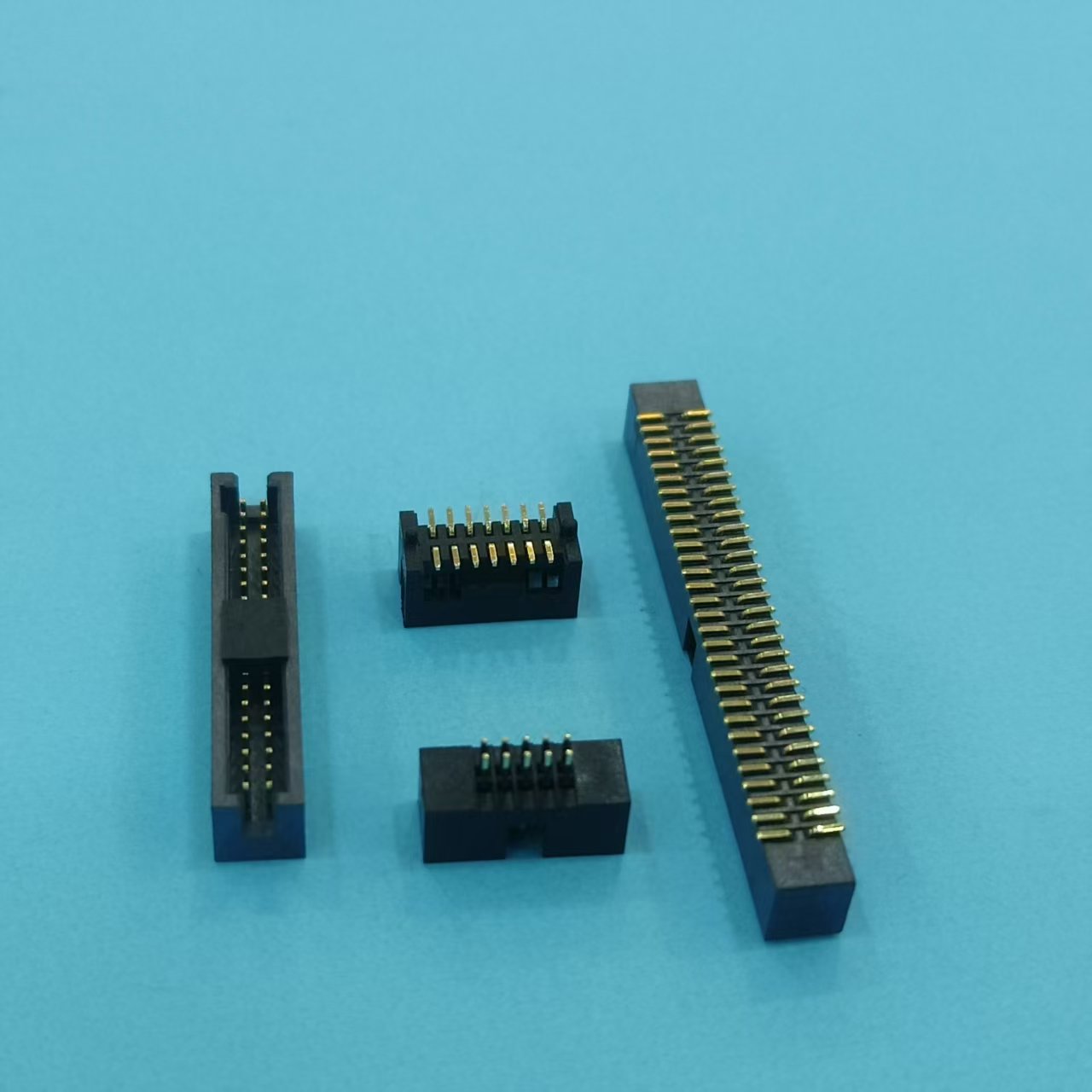

Чаще всего ошибаются с механической совместимостью — берут разъёмы от разных линеек, ориентируясь только на шаг контактов. Был случай на производстве телеком-оборудования: закупили якобы совместимые компоненты, а при вибрации платы расстыковывались сами по себе.

Пришлось экстренно переходить на наши разъем пара серии HL-J6 с замковым механизмом. Кстати, именно после этого случая мы в Хуалиан Электроникс начали делать 3D-модели всех соединений в открытом доступе — чтобы инженеры могли проверить посадку до заказа.

Ещё одна ловушка — покрытия. Никелирование вместо золота иногда проскакивает в спецификациях как 'альтернативный вариант', но для высокочастотных применений это смерть. Пришлось учить клиентов читать не только ценник, но и примечания в технической документации.

Как мы тестируем в полевых условиях

Лабораторные испытания — это хорошо, но реальные условия часто вносят коррективы. Например, для морской электроники стандартные разъем пара показывали коррозию через 200 часов — пришлось разрабатывать специальное уплотнение по контуру.

Особенно сложно с термоциклированием: в автомобильной промышленности требования от -40°C до +125°C, а обычные разъёмы начинают 'плакать' конденсатом уже при 80 циклах. Наш инженер месяц колдовал над профилем уплотнительного кольца, пока не добился стабильности на 500 циклов.

Сейчас все серьёзные заказы мы сопровождаем выездным тестированием — последний раз на нефтяной вышке при -50°C убедились, что доработанный разъем пара с подогревом контактов работает, хотя изначально в такую возможность не верили.

Нюансы кастомизации

Когда просят 'сделайте точно такой же, но дешевле' — это красный флаг. Обычно начинаем с вопроса 'какую функцию готовы потерять?'. Чаще всего экономят на толщине золотого покрытия — а потом удивляются повышенному сопротивлению.

В ООО Дунгуань Хуалиан Электроникс мы настаиваем на подписании технического задания с жёсткими допусками. Особенно для разъем пара в военной технике — там любая экономия выходит боком при первом же вибротесте.

Интересный кейс был с авиационной промышленностью: требовалось уменьшить массу разъёма на 30%. Пришлось переходить на титановые контакты и композитный корпус — дорого, но зато прошли все испытания на электромагнитную совместимость.

Что чаще всего ломается на практике

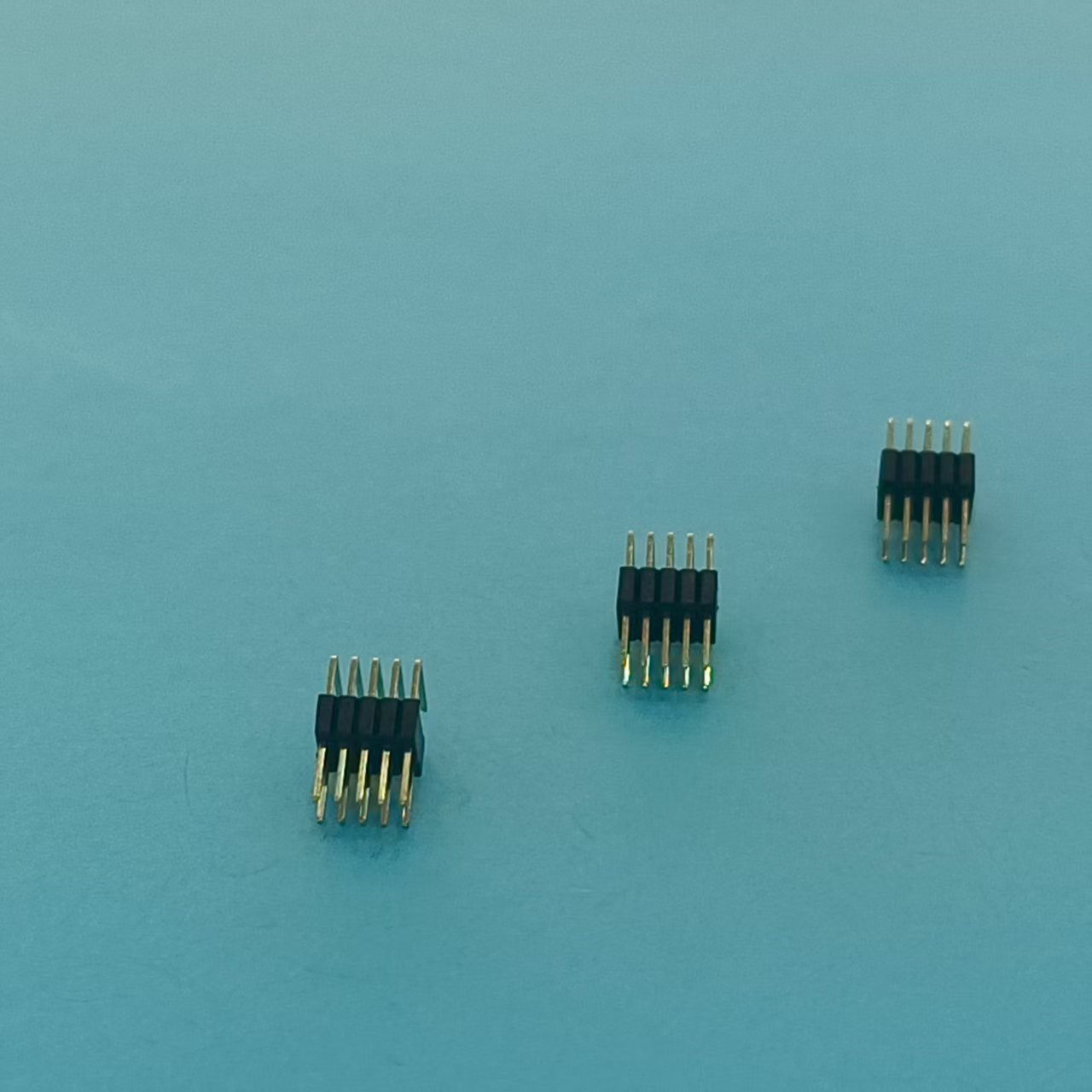

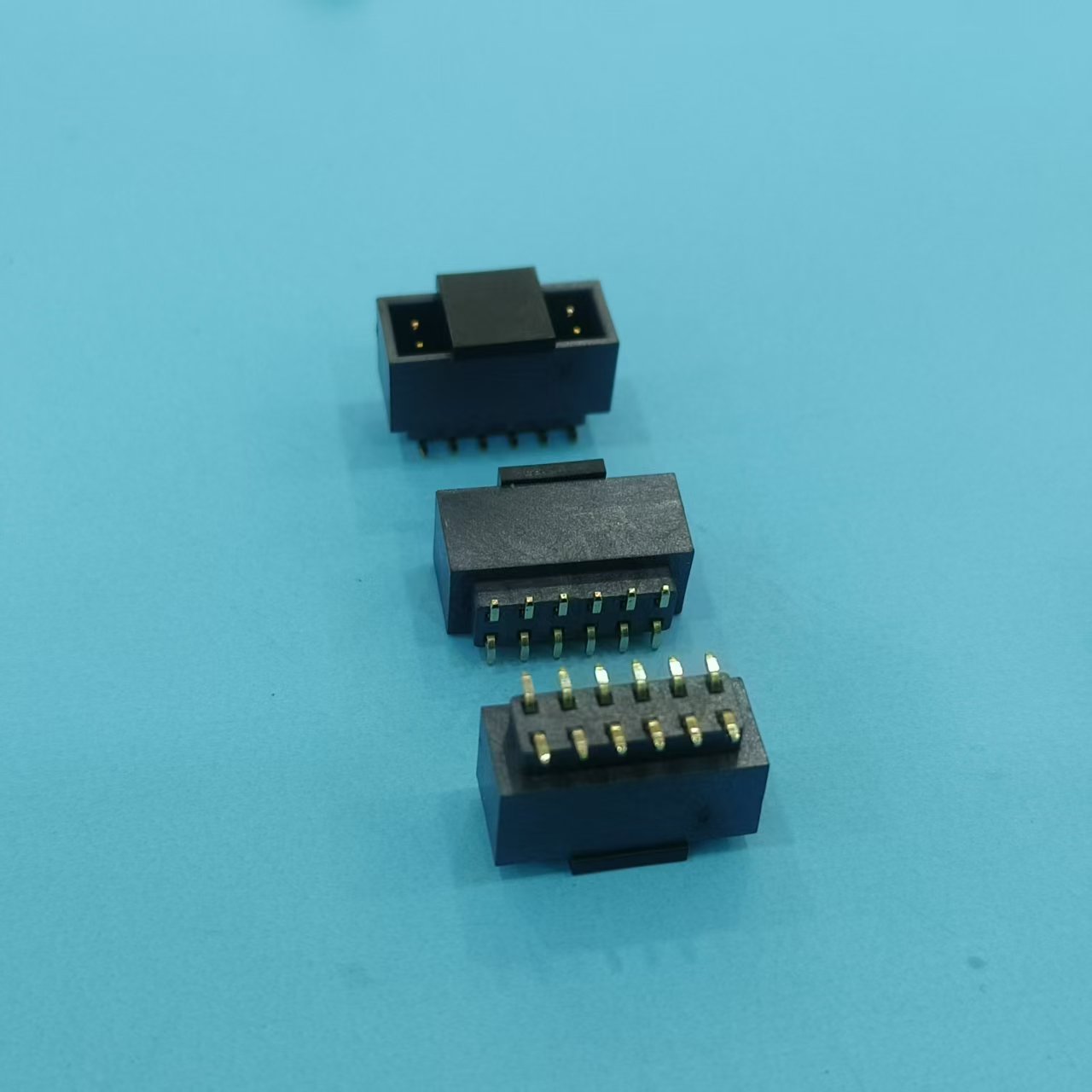

Гнездовые контакты — слабое место в 80% случаев. Особенно в разъёмах с малым шагом 0.5 мм — там даже микроскопическая деформация приводит к нарушению контакта. Мы в ответственных применениях добавляем дублирующие пружинные элементы.

Ещё бич — неправильная пайка. Казалось бы, элементарно, но видим как на производствах 'перегревают' платы при монтаже разъем пара. После этого термоупругие свойства меняются, и при охлаждении появляются микротрещины.

Сейчас разрабатываем методичку по монтажу — с температурными профилями для разных типов припоя. Опыт показал, что даже опытные технологи иногда пренебрегают предварительным прогревом многослойных плат.

Перспективы развития

Сейчас упёрлись в физические ограничения по миниатюризации — дальше 0.3 мм шаг контактов делать рискованно из-за механической прочности. Возможно, будущее за гибридными решениями, где часть сигналов передаётся оптически.

В ООО Дунгуань Хуалиан Электроникс экспериментируем с самозаживляющимися полимерами для корпусов — чтобы микротрещины от вибрации 'зарастали' сами. Пока лабораторные образцы выдерживают втрое больше циклов вибронагрузки.

Сложнее всего с тепловым расширением — для высокотемпературной электроники приходится подбирать композитные материалы с одинаковым КТР для всех компонентов разъем пара. Но это уже тема для отдельного разговора...

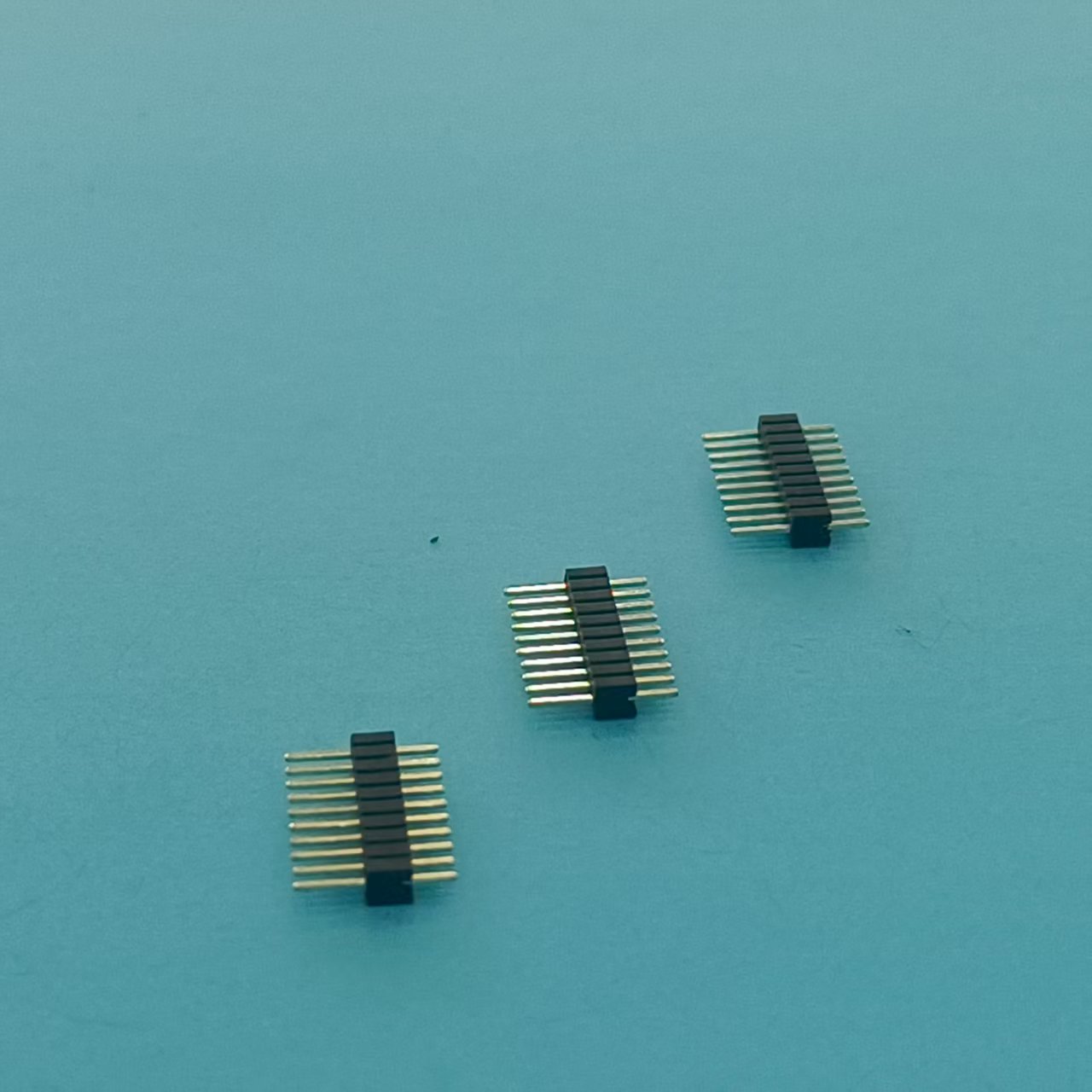

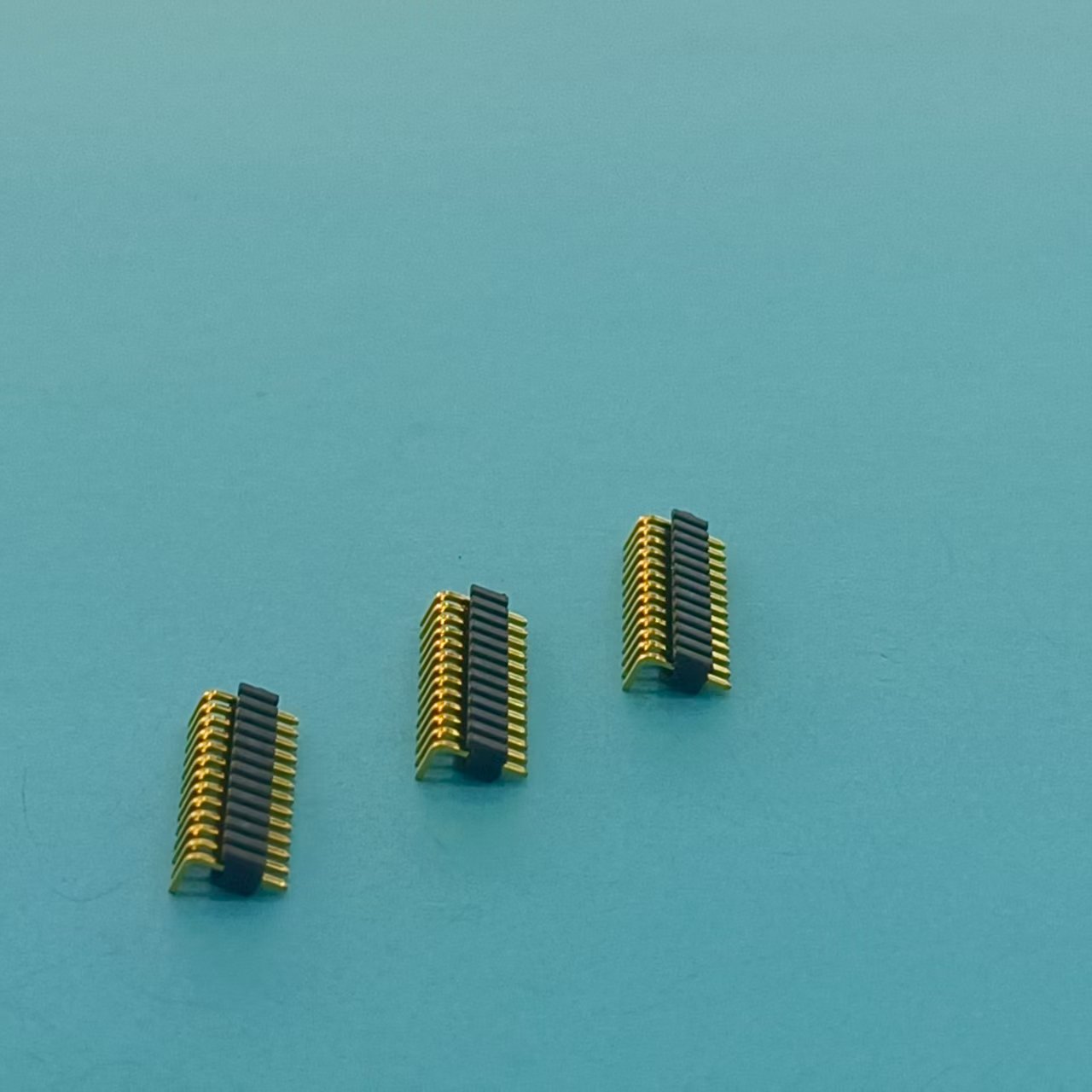

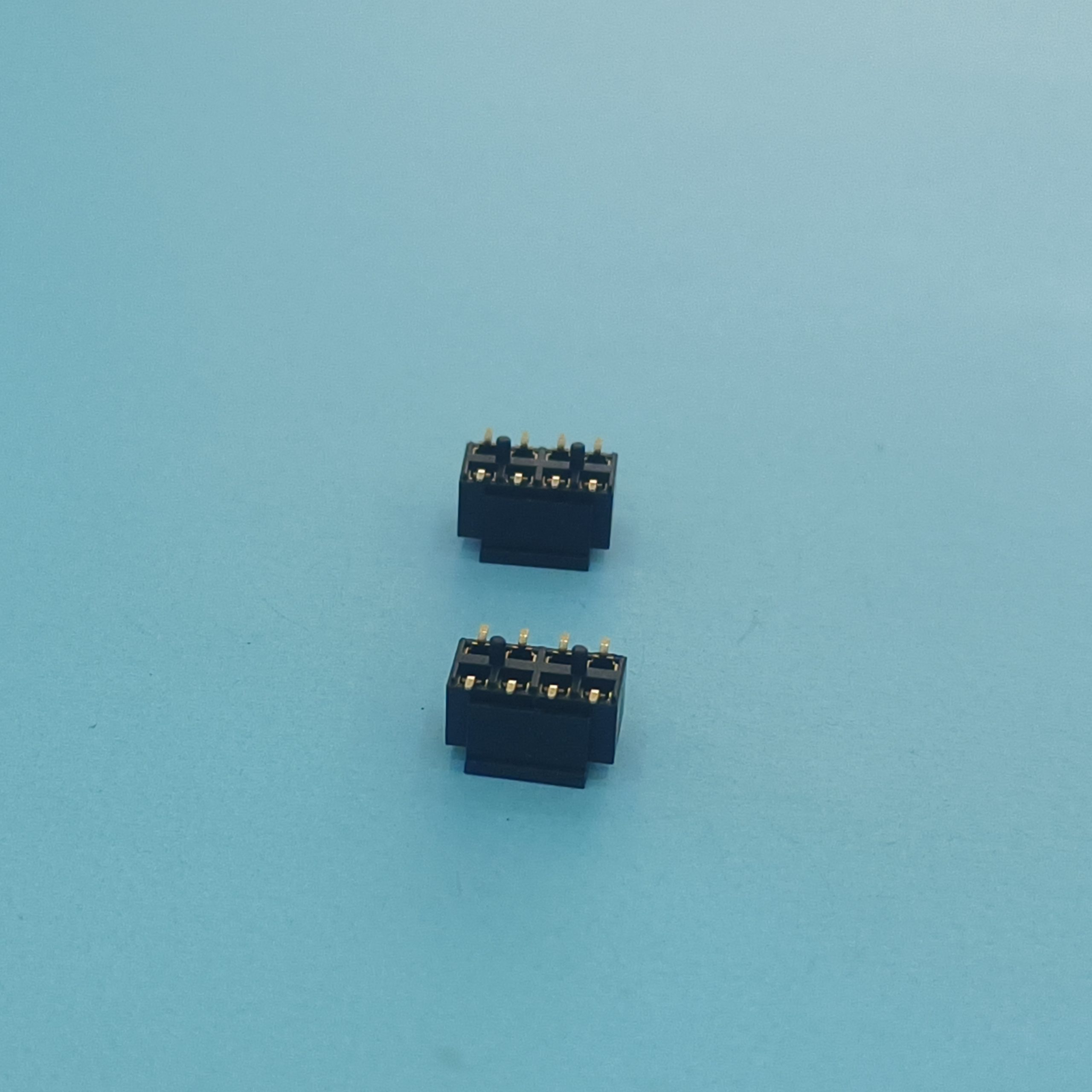

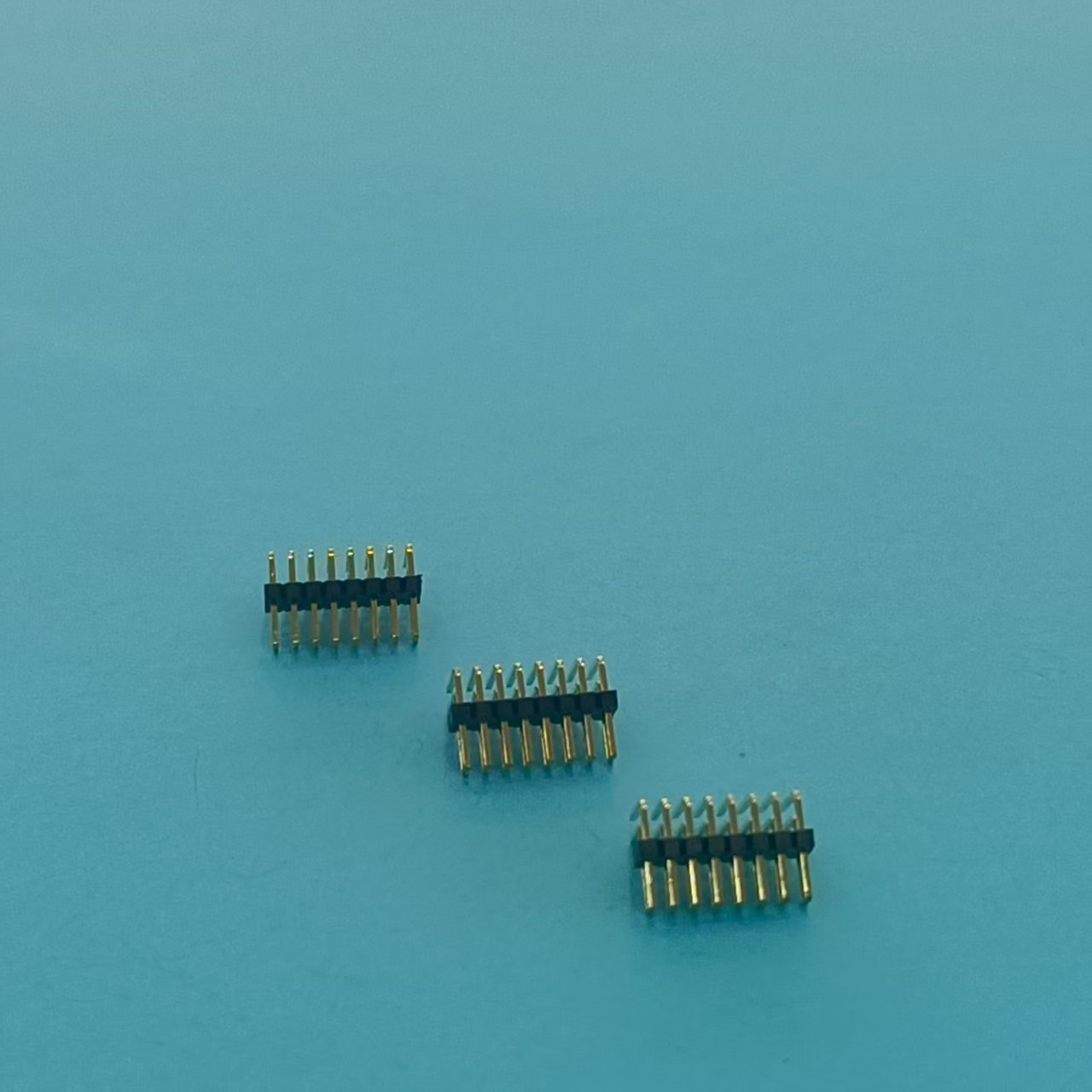

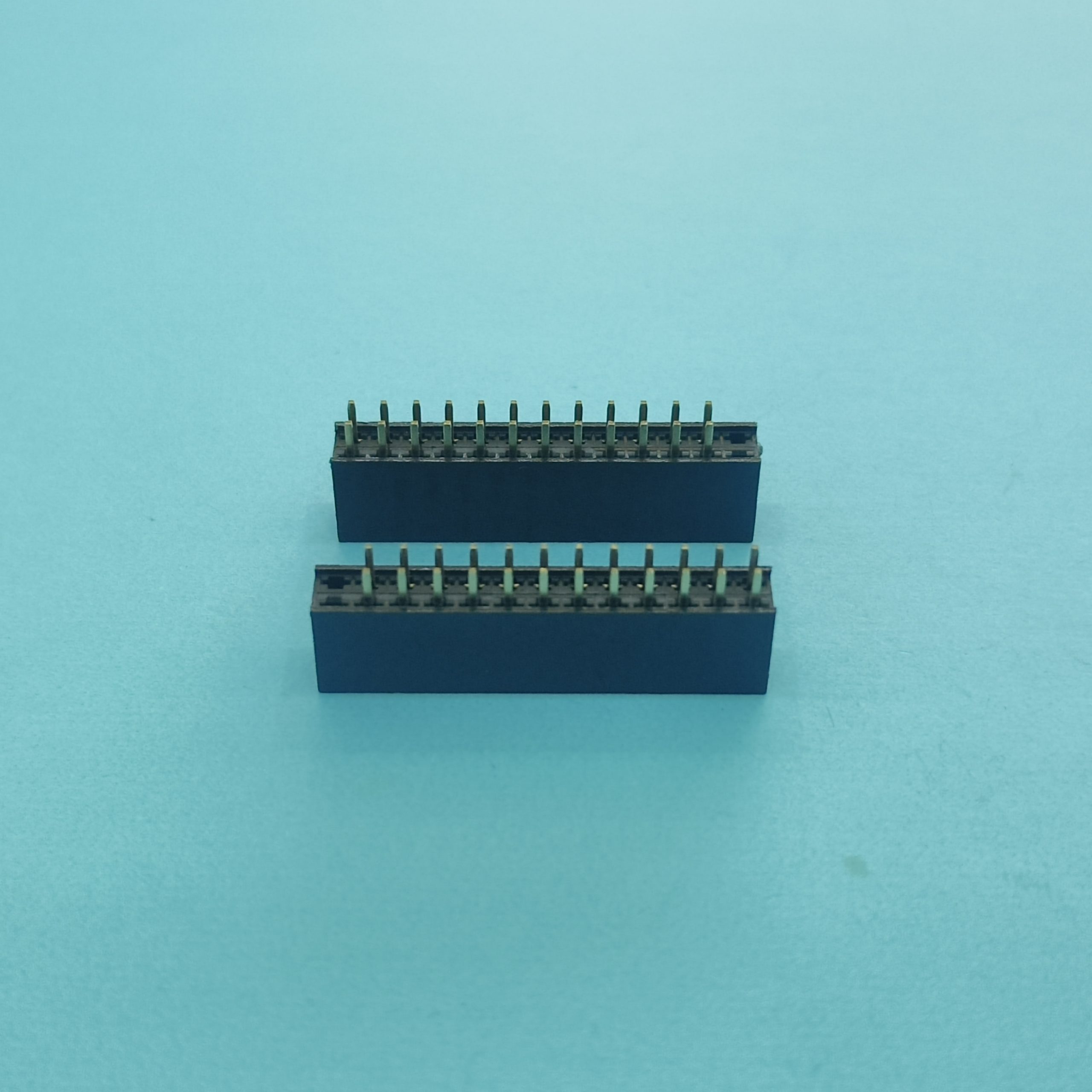

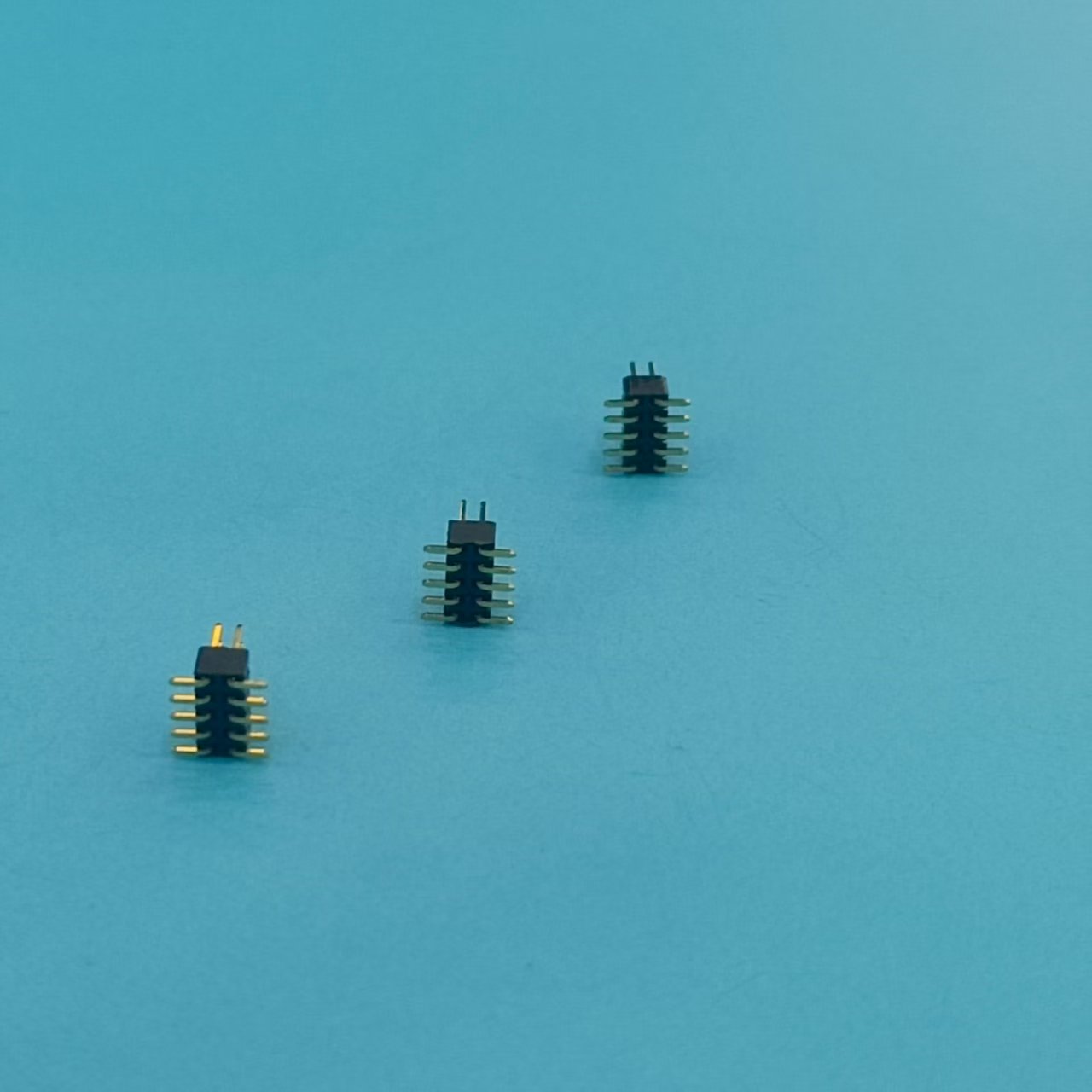

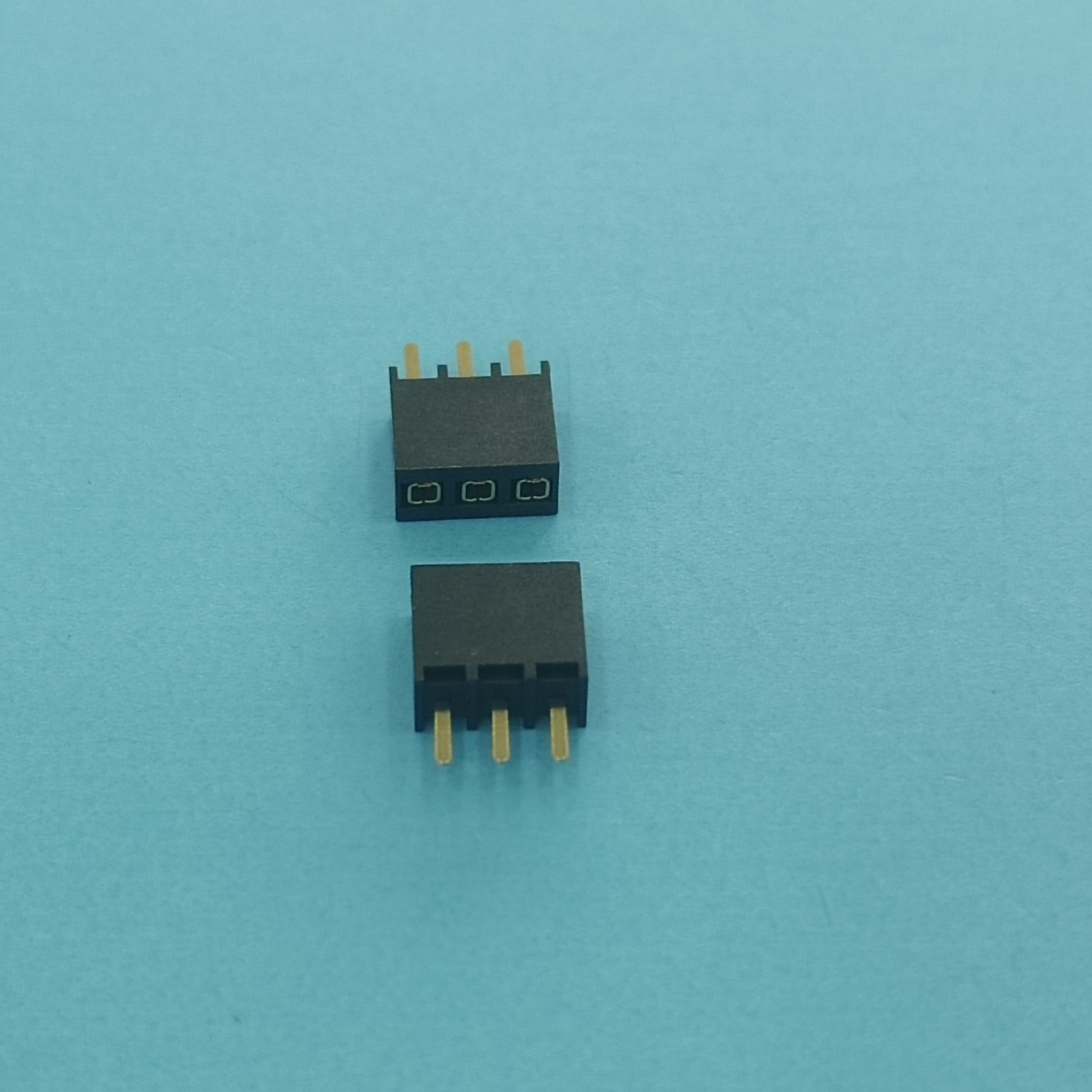

Соответствующая продукция

Соответствующая продукция