разъем сколько

Когда клиенты спрашивают про разъем сколько, половина проблем возникает из-за непонимания разницы между номинальной и реальной нагрузкой. Вчера опять пришлось разбирать заказ на 2000 штук D-Sub – заказчик уверял, что расчеты верны, а на тестах перегревались контакты.

Почему цифры в спецификациях врут

Производители любят указывать циклы подключения для идеальных условий. Беру те же разъемы от ООО Дунгуань Хуалиан Электроникс – в паспорте заявлено 5000 циклов, но если речь о щелочной среде, этот показатель смело делим на три. Проверял на судостроительном проекте: после 800 переключений уже появлялся люфт в гнездах.

Особенно критично с мини-разъемами для медицинской техники. Там каждый лишний грамм давления меняет ресурс. Как-то пришлось переделывать партию для аппарата ИВЛ – из-за неучтенной вибрации клеммы расшатались за месяц.

Сейчас всегда добавляю 30% к расчетному количеству после того случая с производственным роботом. Казалось бы, разъем сколько нужно для замены – пара штук в год. На практике из-за перепадов температуры фиксаторы ломались quarterly.

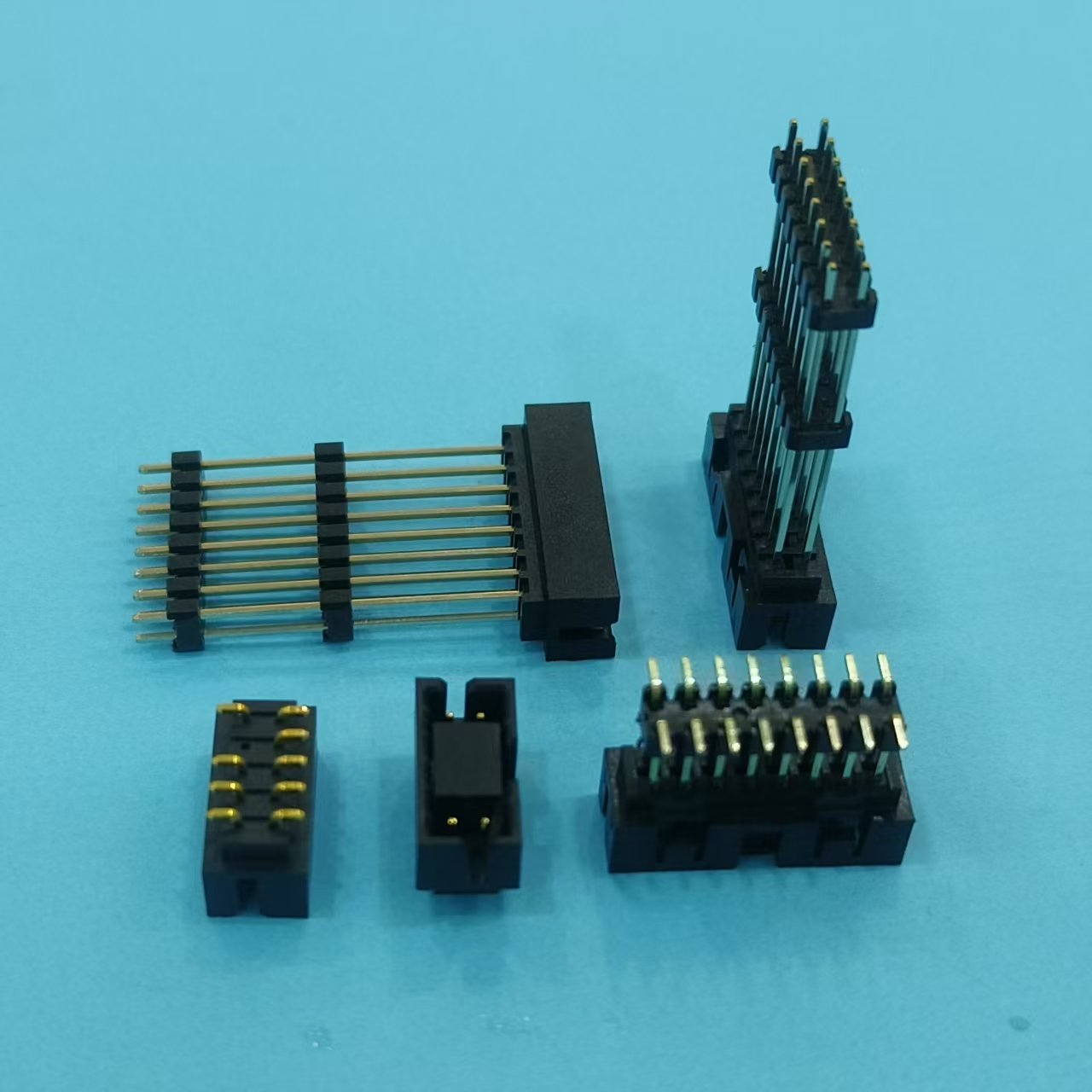

Разъемы плата-плата: скрытые сложности

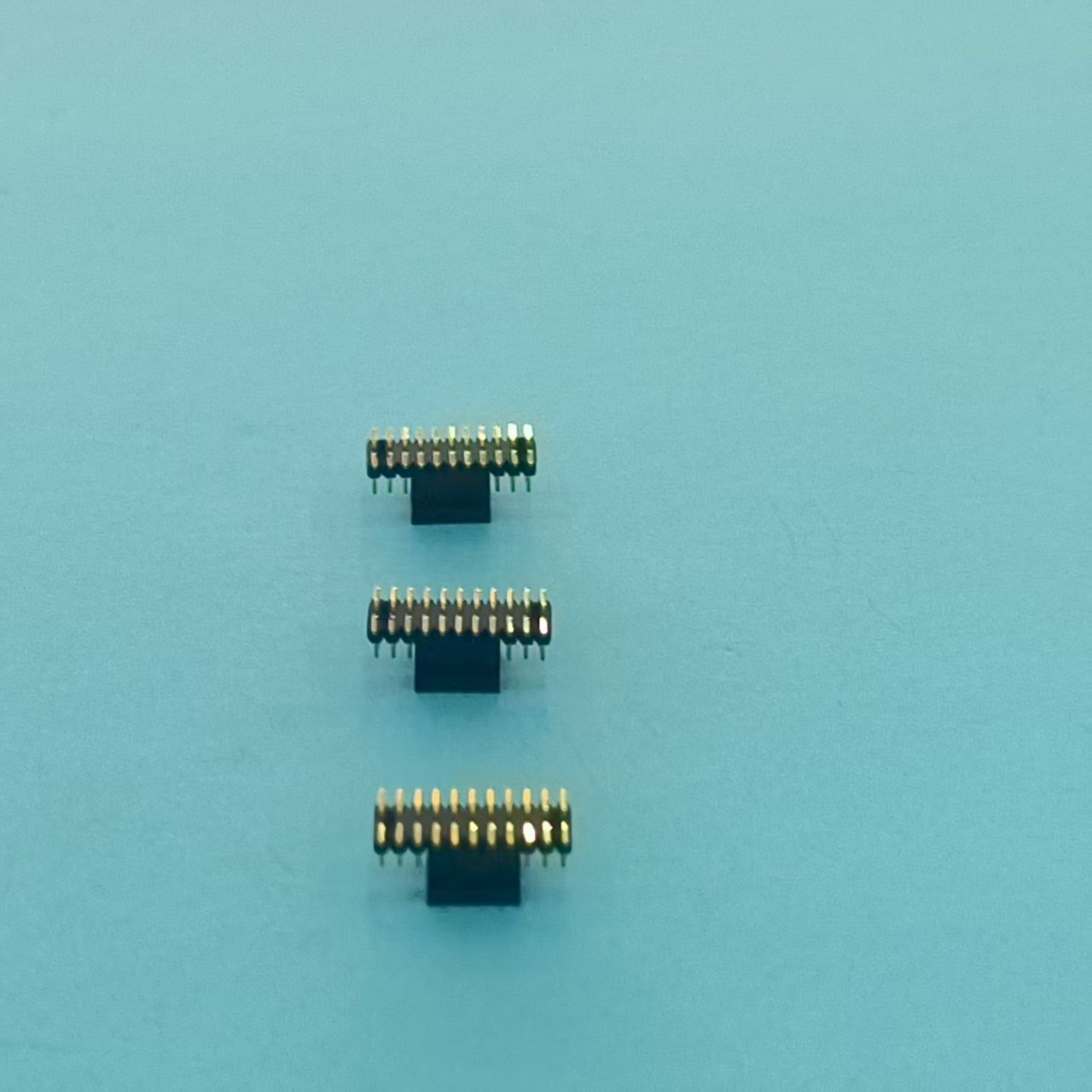

Самые коварные – многорядные соединения типа FPC. В спецификациях ООО Дунгуань Хуалиан Электроникс честно предупреждают про температурные ограничения, но клиенты часто пропускают этот момент. Помню проект с сенсорными панелями – припаяли коннекторы как обычные компоненты, а потом удивлялись почему шлейфы отслаиваются.

Золотое правило: количество контактов обратно пропорционально надежности. 96-пиновый разъем требует идеальной соосности, чего в полевых условиях почти не достичь. Лучше разбивать на три 32-пиновых – ремонтопригодность выше.

Кстати про ремонт – именно здесь вопрос разъем сколько становится критичным. Всегда закладываю 15% на брак и еще 10% на аварийный запас. Особенно для разъемов Рог – их механизм слишком хрупок для частых замен.

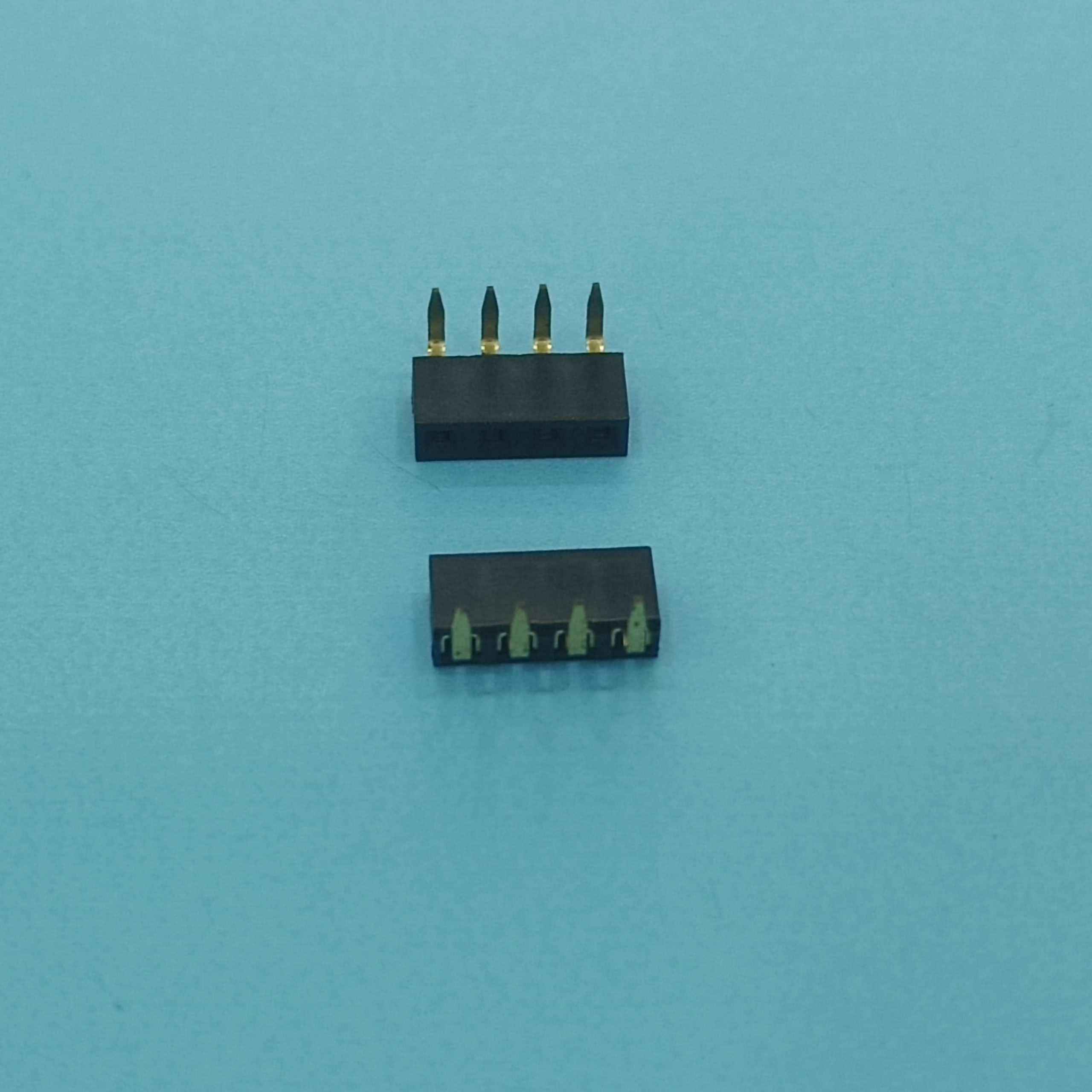

Разъемы плата-провод: практика против теории

С винтовыми клеммами вечная история – производители указывают момент затяжки 0.6 Н·м, но на конвейере никто динамометрическим ключом не пользуется. Отсюда и перекосы в расчетах сколько нужно соединений. Проверенный лайфхак – ставить разъемы с подпружиненными контактами, даже если проектное задание требует винтовых.

Для высоковольтных применений вообще отдельная песня. Здесь разъем сколько – это вопрос безопасности. Как-то видел как в трансформаторной подстанции поставили обычные клеммы вместо изолированных – через месяц дуга прожгла пластиковый корпус.

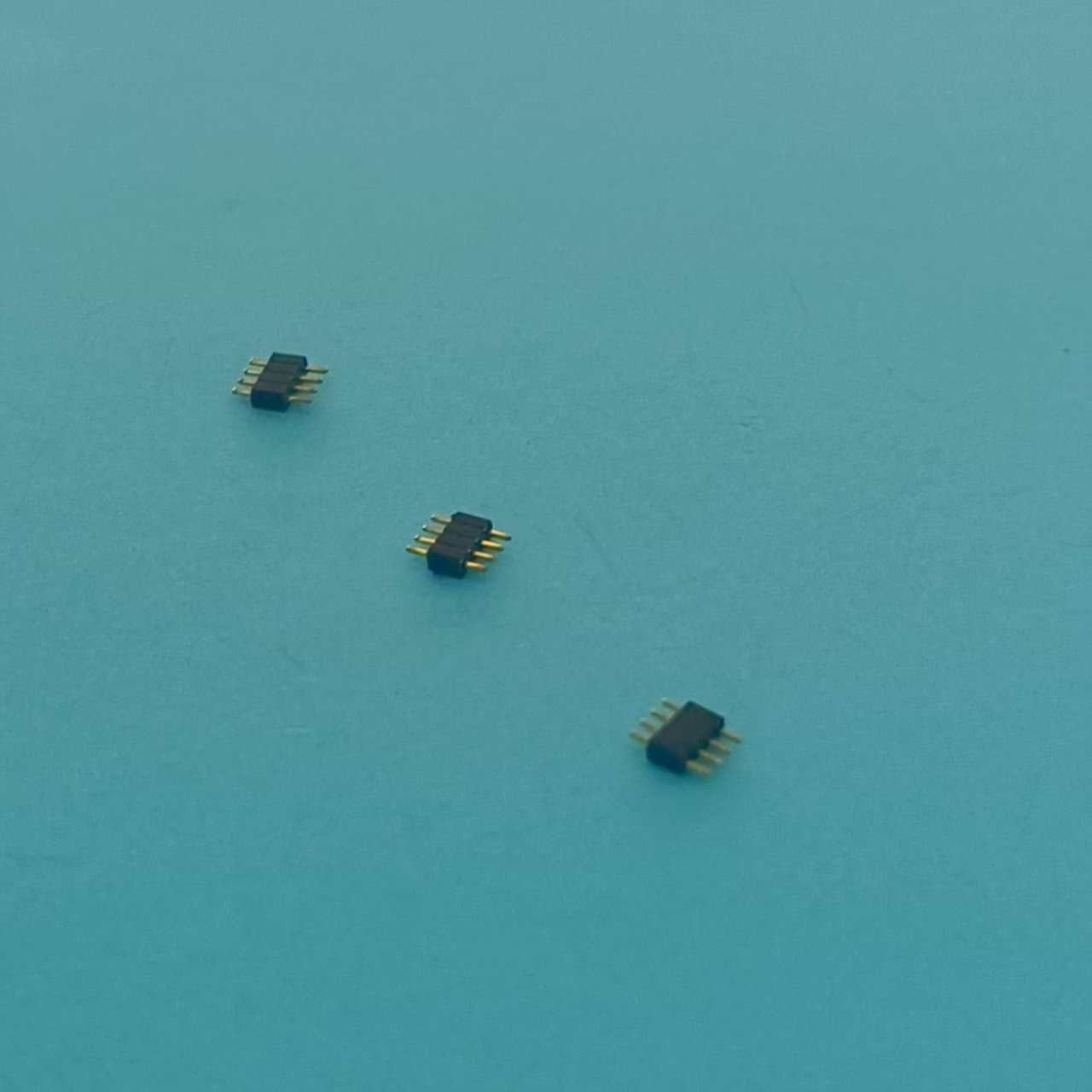

Сейчас при заказе на hualian-electronic.ru всегда запрашиваю тестовые образцы именно под наши условия. Их разъемы для интегральных схем показывают стабильные характеристики даже при -40°C, что для уличного оборудования редкость.

Кастомизация: когда стандарты не работают

Индивидуальные доработки – палка о двух концах. С одной стороны, ООО Дунгуань Хуалиан Электроникс действительно умеют адаптировать контакты под нестандартные напряжения. С другой – каждый такой заказ требует вдвое больше тестов. Помню как для военного заказа переделывали покрытие контактов четыре раза пока не добились стойкости к солевому туману.

Самое сложное – объяснить заказчику что кастомизация увеличивает не только стоимость, но и сроки. Особенно с разъемами WIFER – их геометрия требует перенастройки пресс-форм.

Вывод простой: если можно обойтись стандартными решениями – лучше так и сделать. Доработки оправданы только когда речь идет об экстремальных условиях или специальных стандартах вроде MIL-STD.

Экономика против надежности

Финансовый отдел всегда требует сократить количество коннекторов до минимума. Но экономия на разъем сколько потом выходит боком – ремонт обходится втрое дороже. Особенно это касается кабельных сборок где замена одного разъема тянет за собой перепайку всей линии.

Удивительно но иногда увеличение количества контактов дает экономию. В проекте для железнодорожной сигнализации поставили два резервных разъема – и избежали простоев стоимостью в десятки тысяч долларов.

Сейчас при расчетах использую простую формулу: базовое количество умножаю на коэффициент сложности среды плюс добавляю 20% на непредвиденные обстоятельства. Может звучать как перестраховка, но за десять лет ни один проект не останавливался из-за проблем с соединениями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

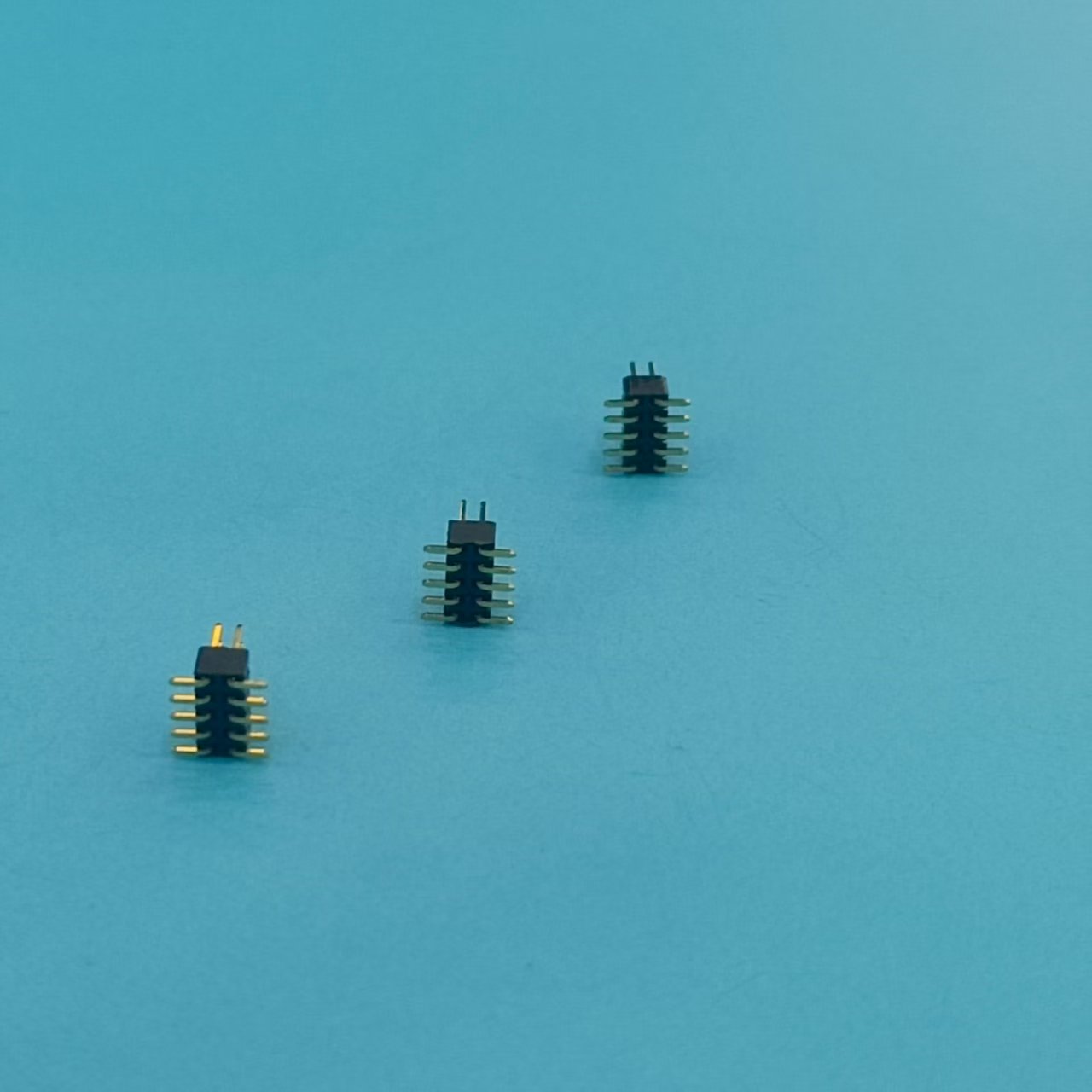

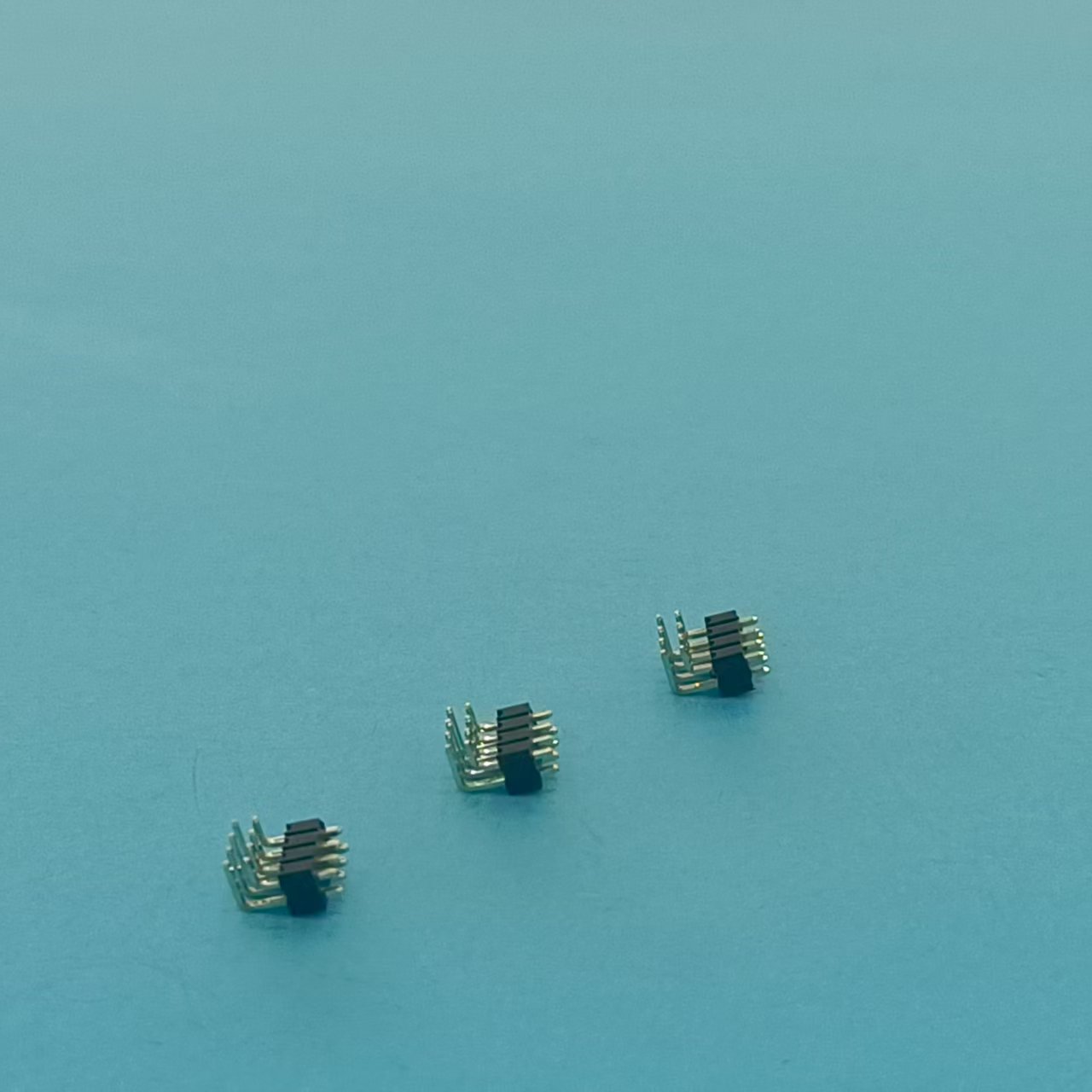

P504-M6GN-030-02-AT-RC

P504-M6GN-030-02-AT-RC -

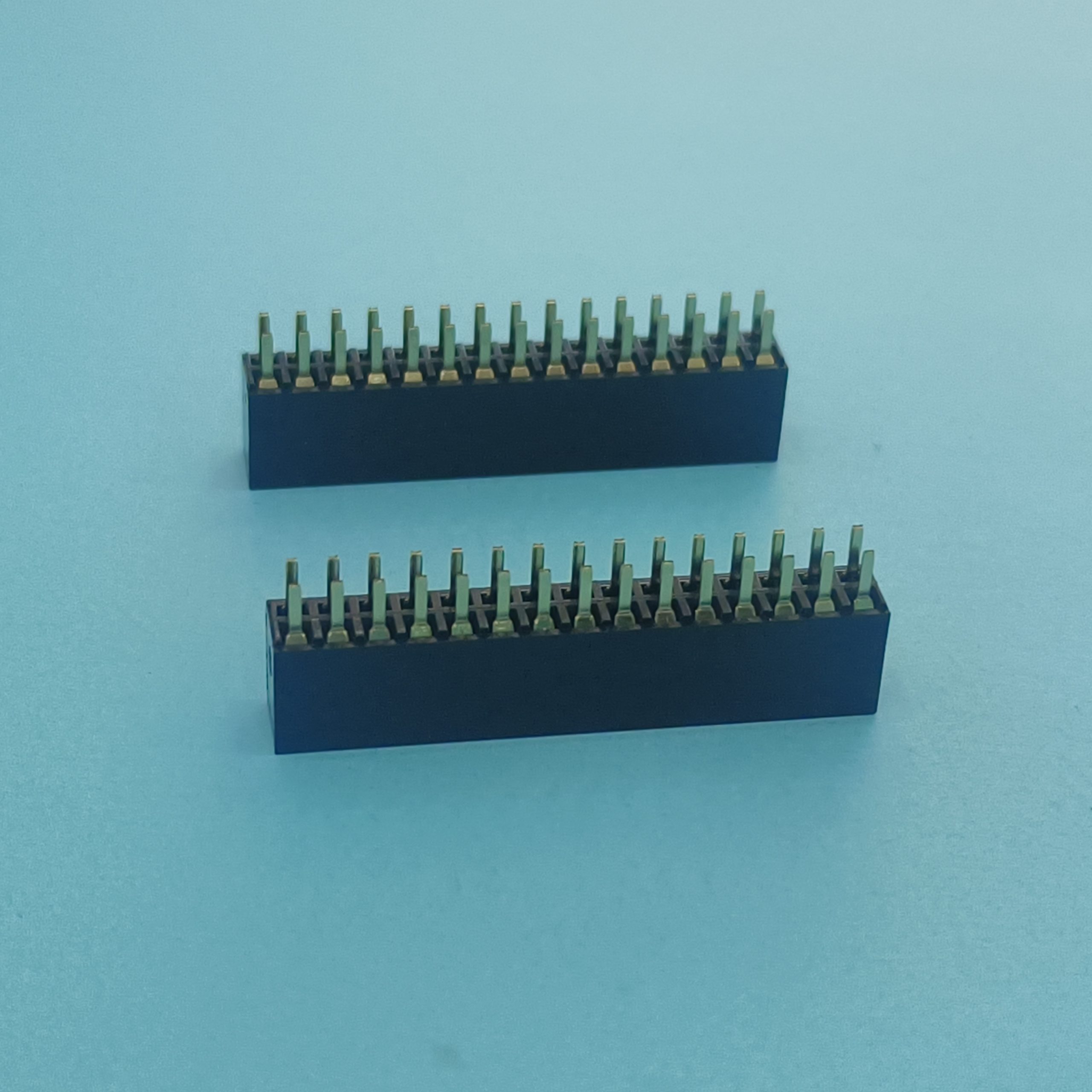

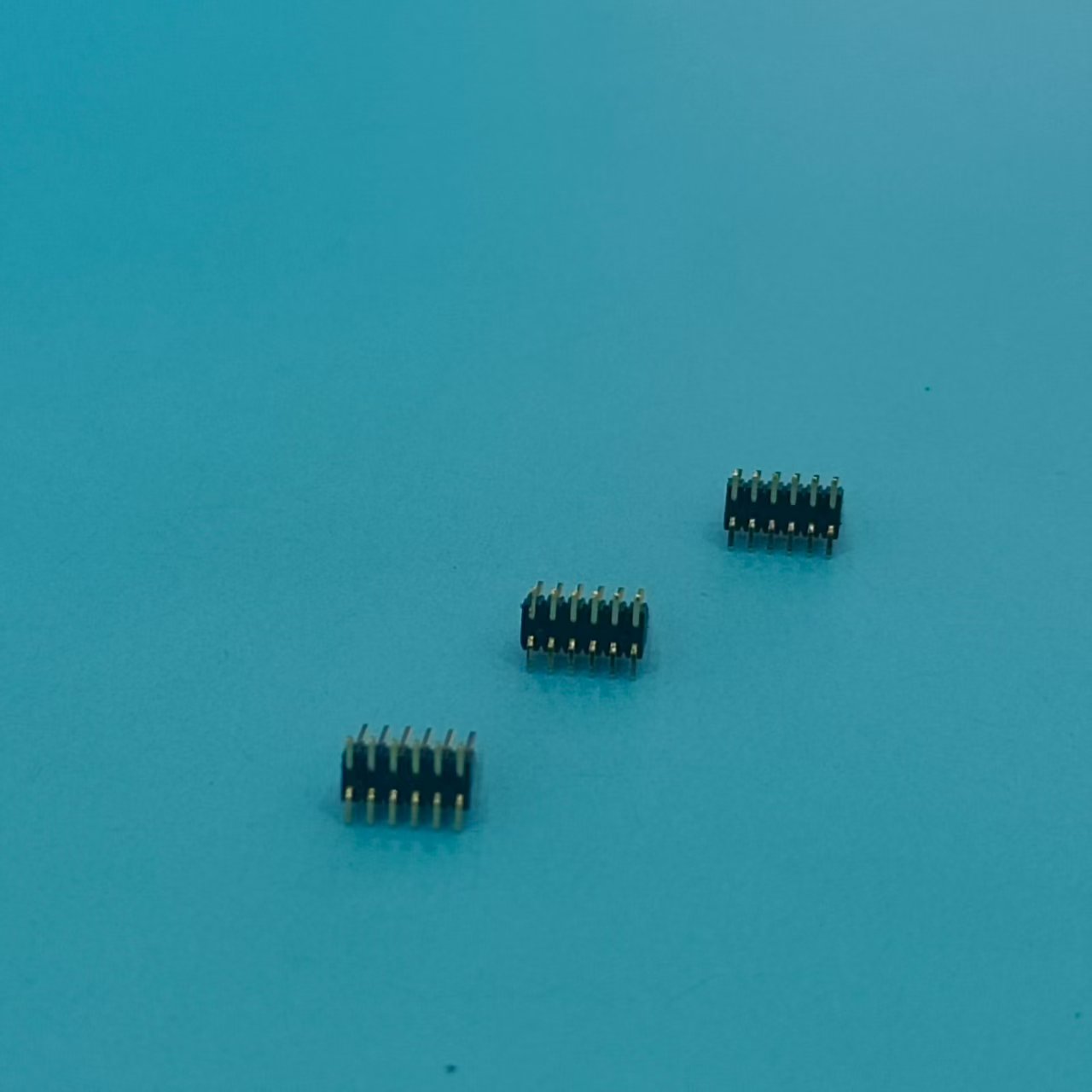

P604-SGN-030-023-08

P604-SGN-030-023-08 -

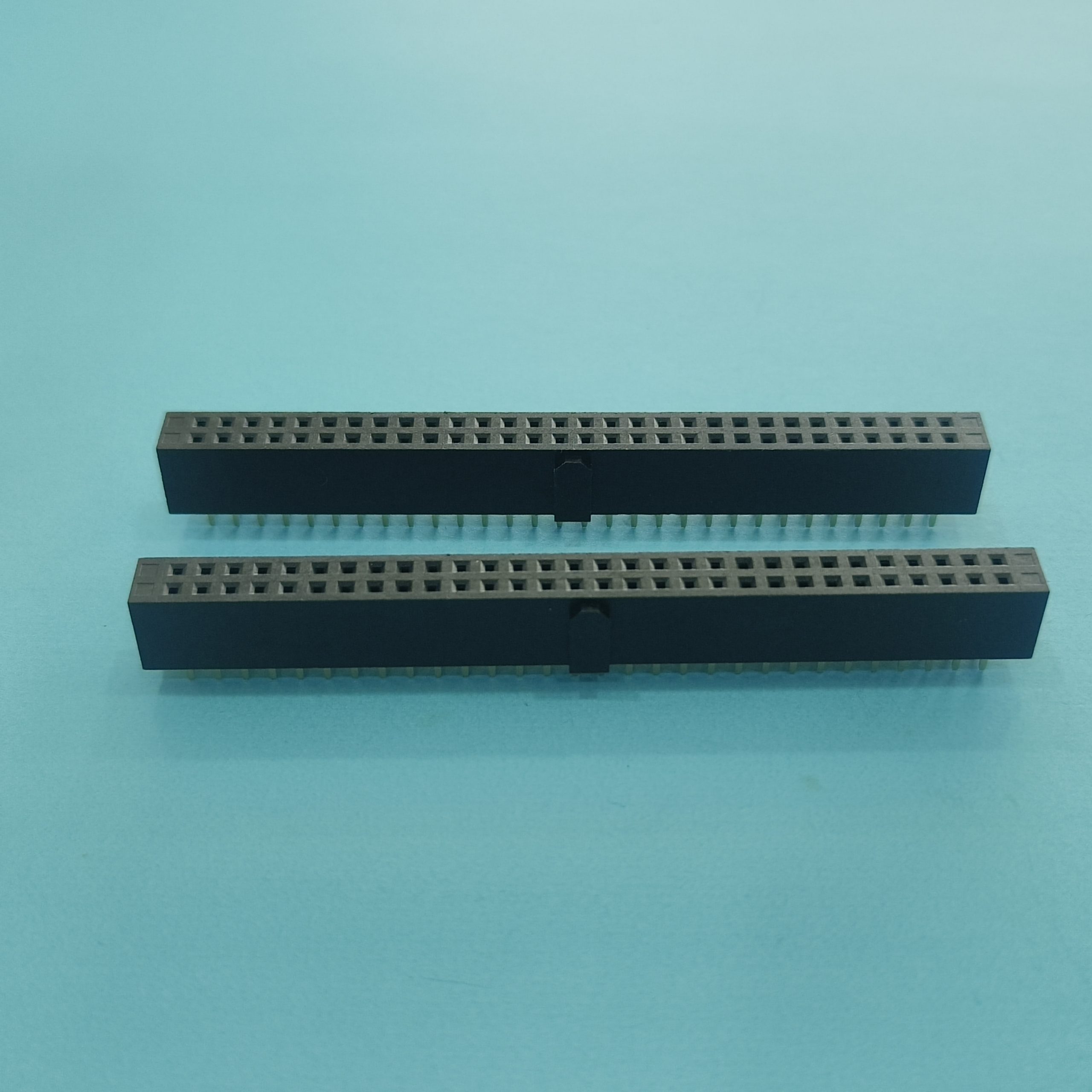

P801-SGN-016-016-20

P801-SGN-016-016-20 -

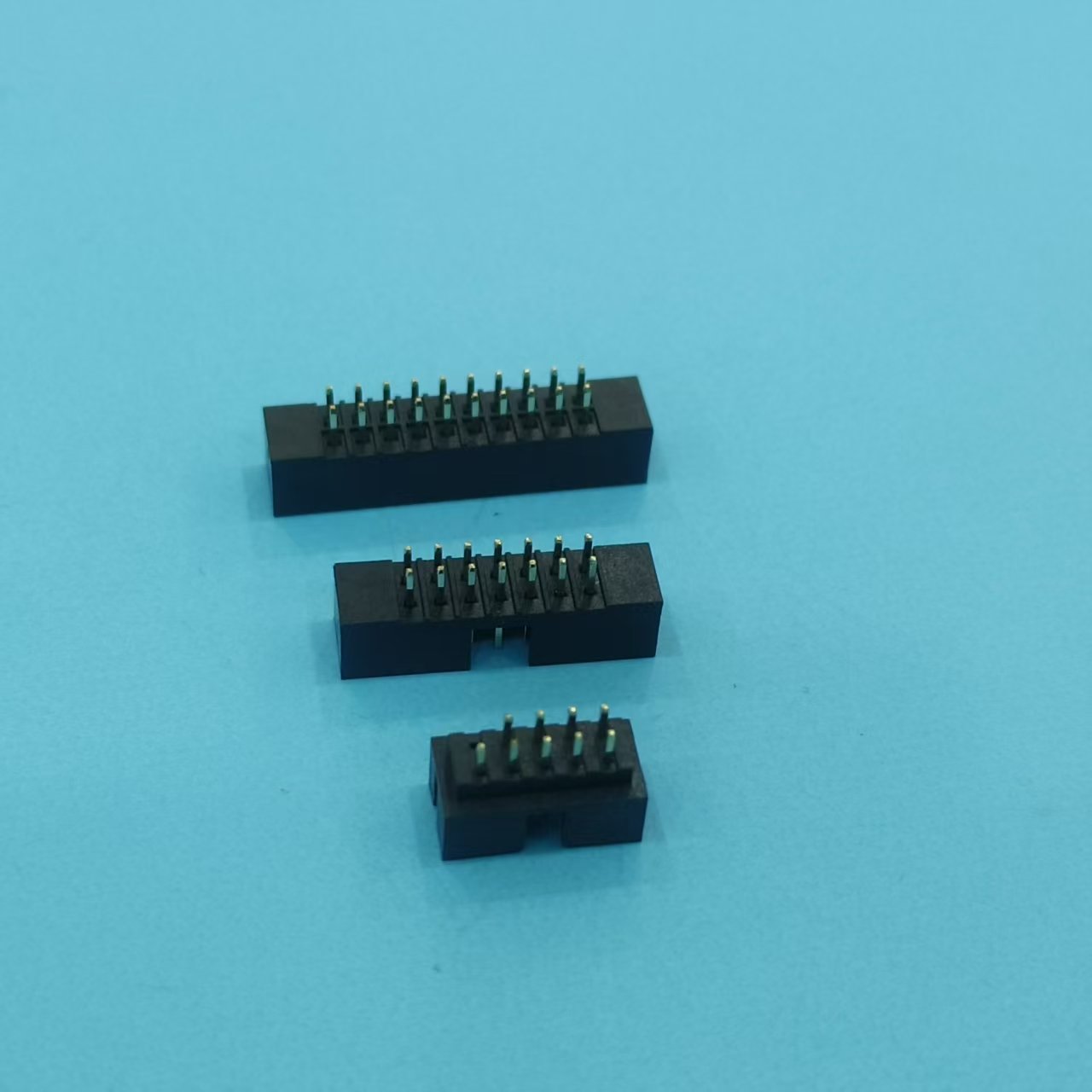

P602-SGN-033-028-32

P602-SGN-033-028-32 -

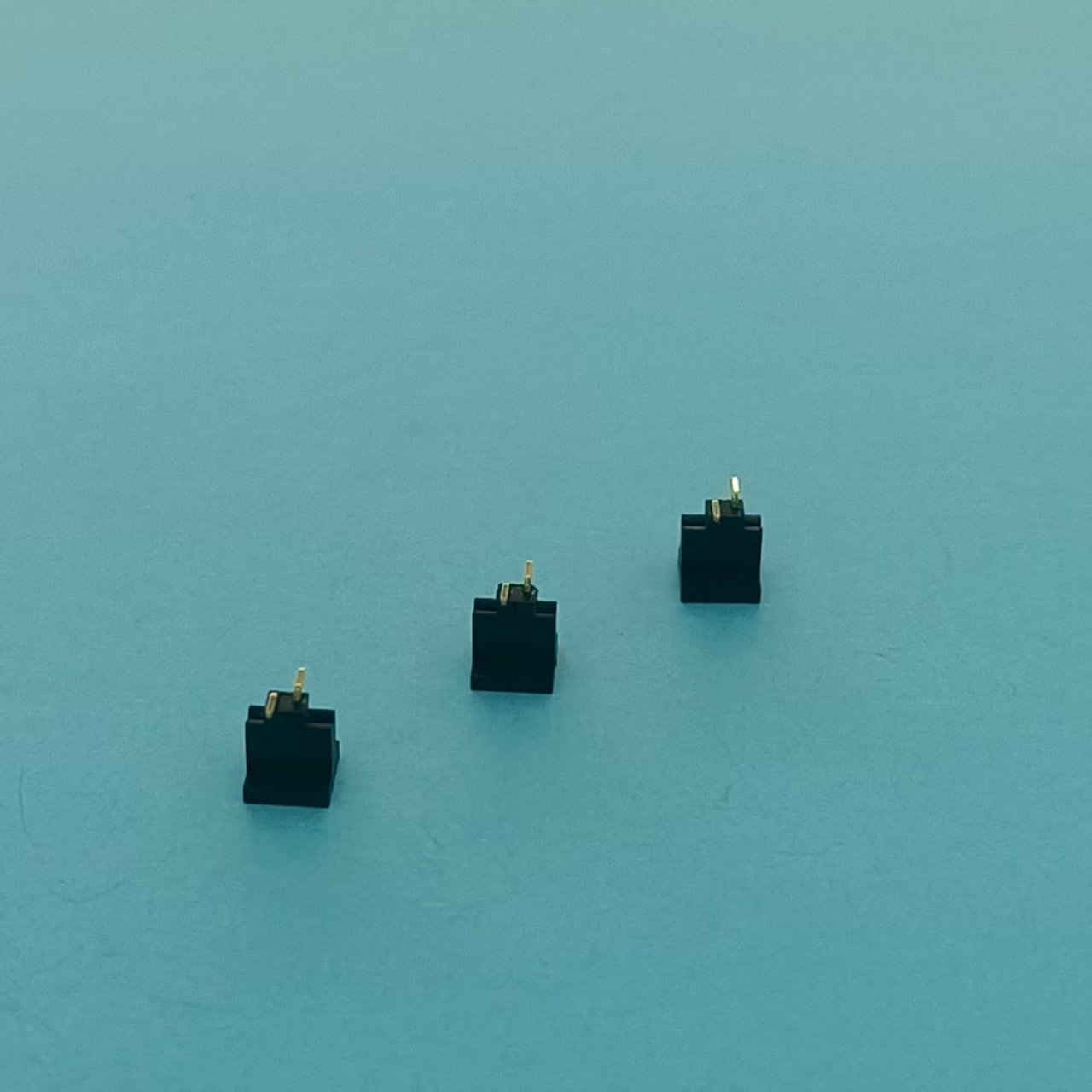

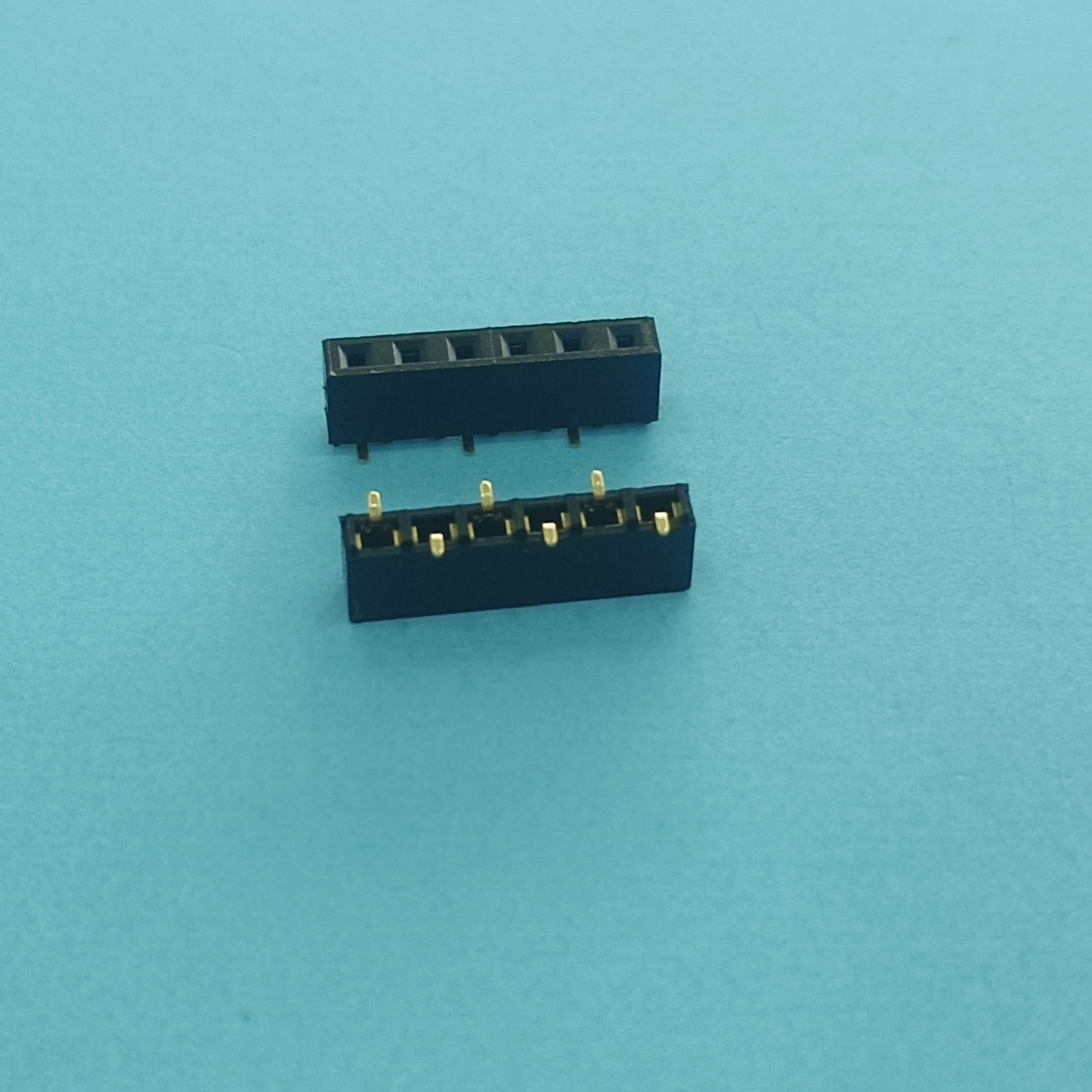

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T -

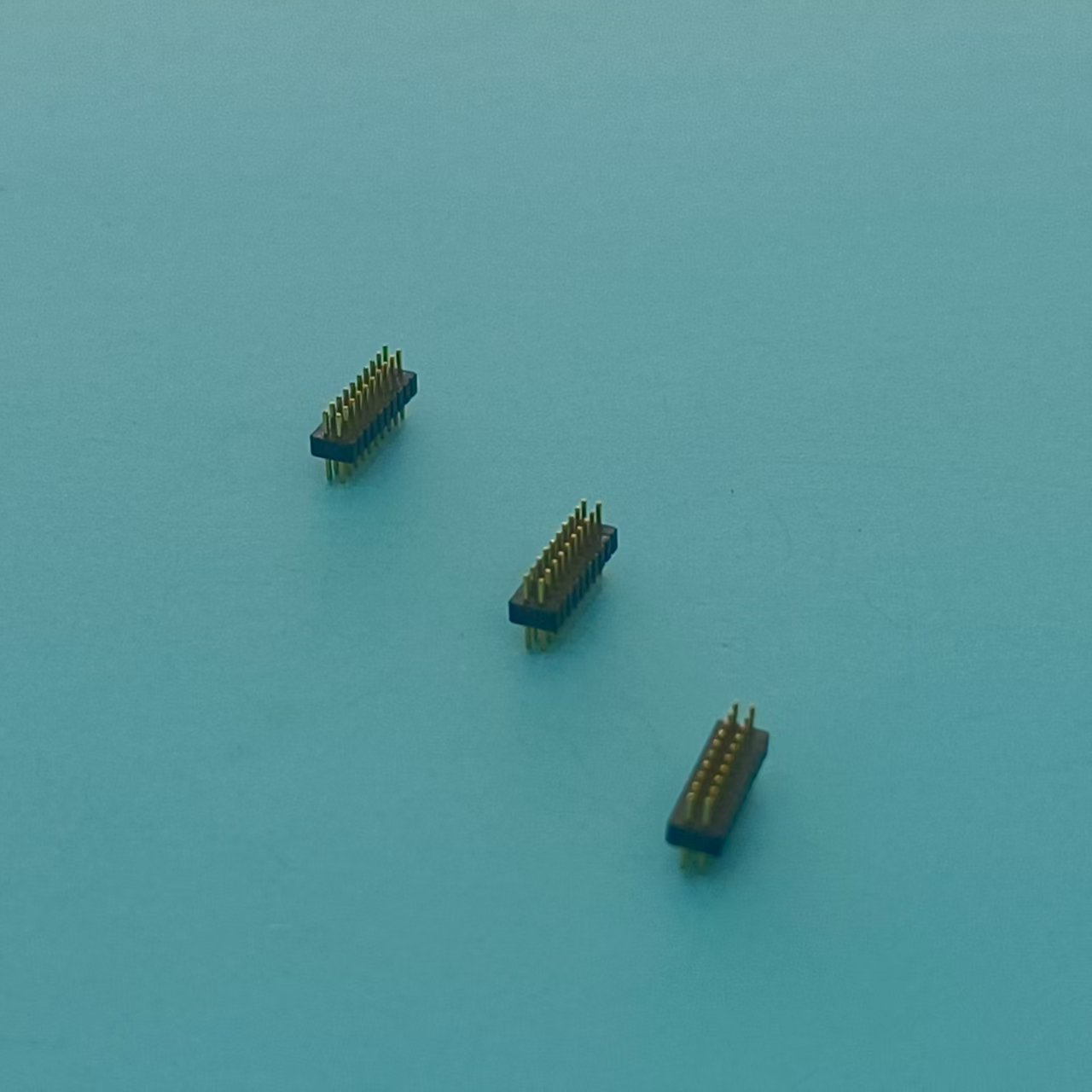

P722-SGN-015-000-015-04

P722-SGN-015-000-015-04 -

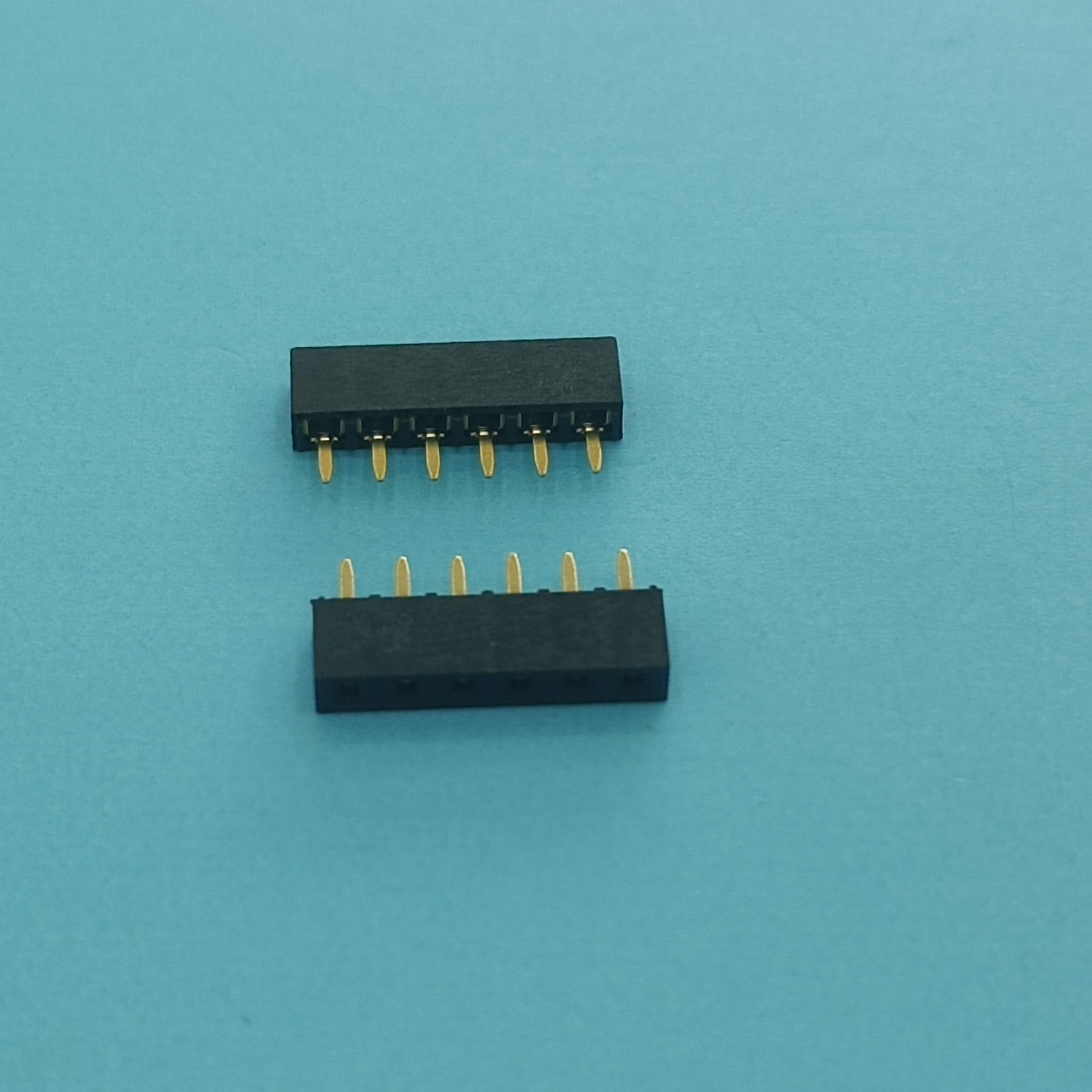

F194-MGN-D041-06-BT

F194-MGN-D041-06-BT -

F194-LGP-D030-04

F194-LGP-D030-04 -

P602-R1TN-012-012-08

P602-R1TN-012-012-08 -

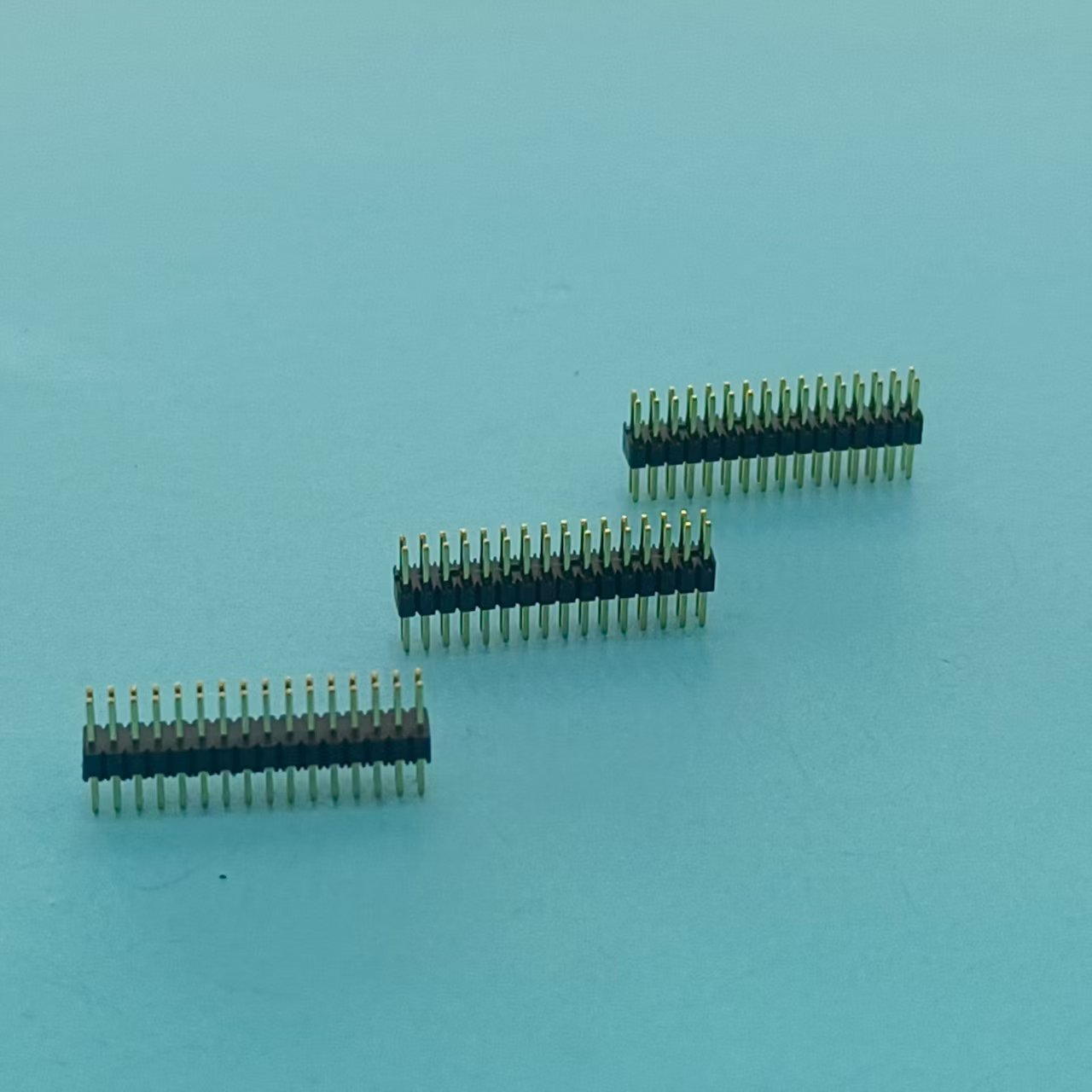

F194-SGN-D030-06

F194-SGN-D030-06 -

F206-SGN-D035-08

F206-SGN-D035-08 -

P602-M2GN-046-12-P

P602-M2GN-046-12-P