разъем соединение

Когда слышишь 'разъем соединение', первое, что приходит в голову — казалось бы, элементарная вещь, но сколько здесь тонкостей, которые в спецификациях не прочитаешь. Многие думают, что главное — подобрать совпадающие контакты, а на деле даже материал фиксатора может сорвать сборку на потоке.

Типы разъемов и их скрытые сложности

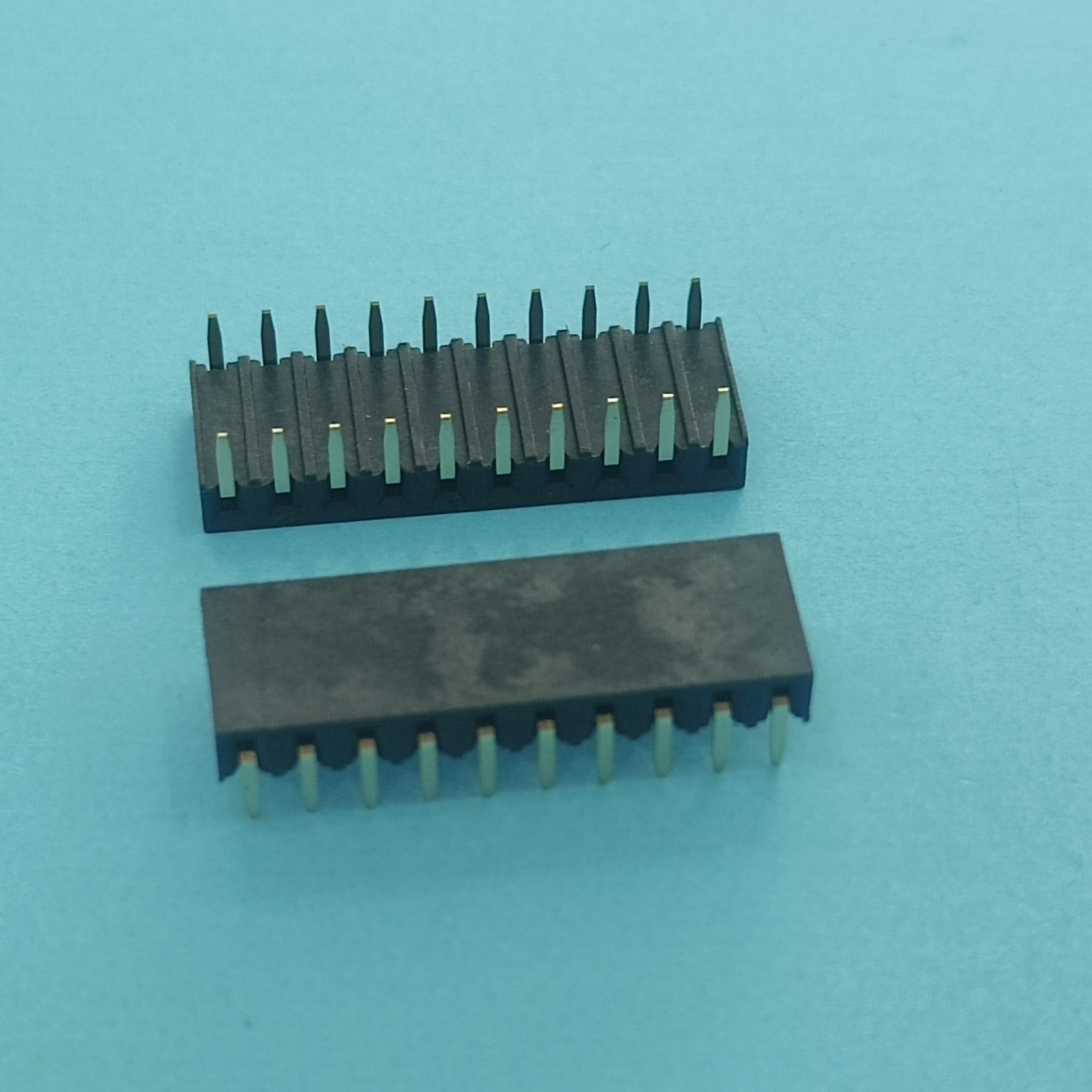

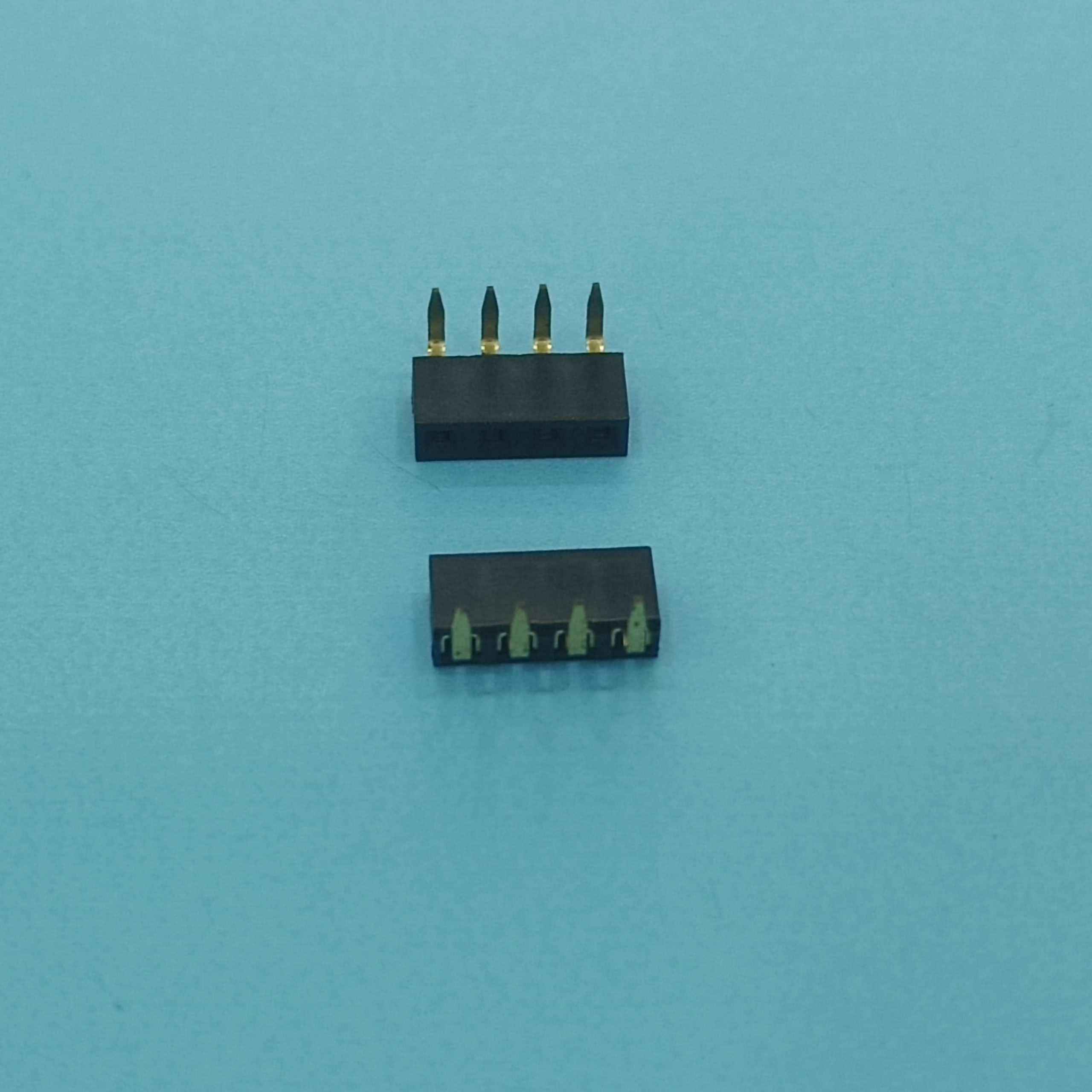

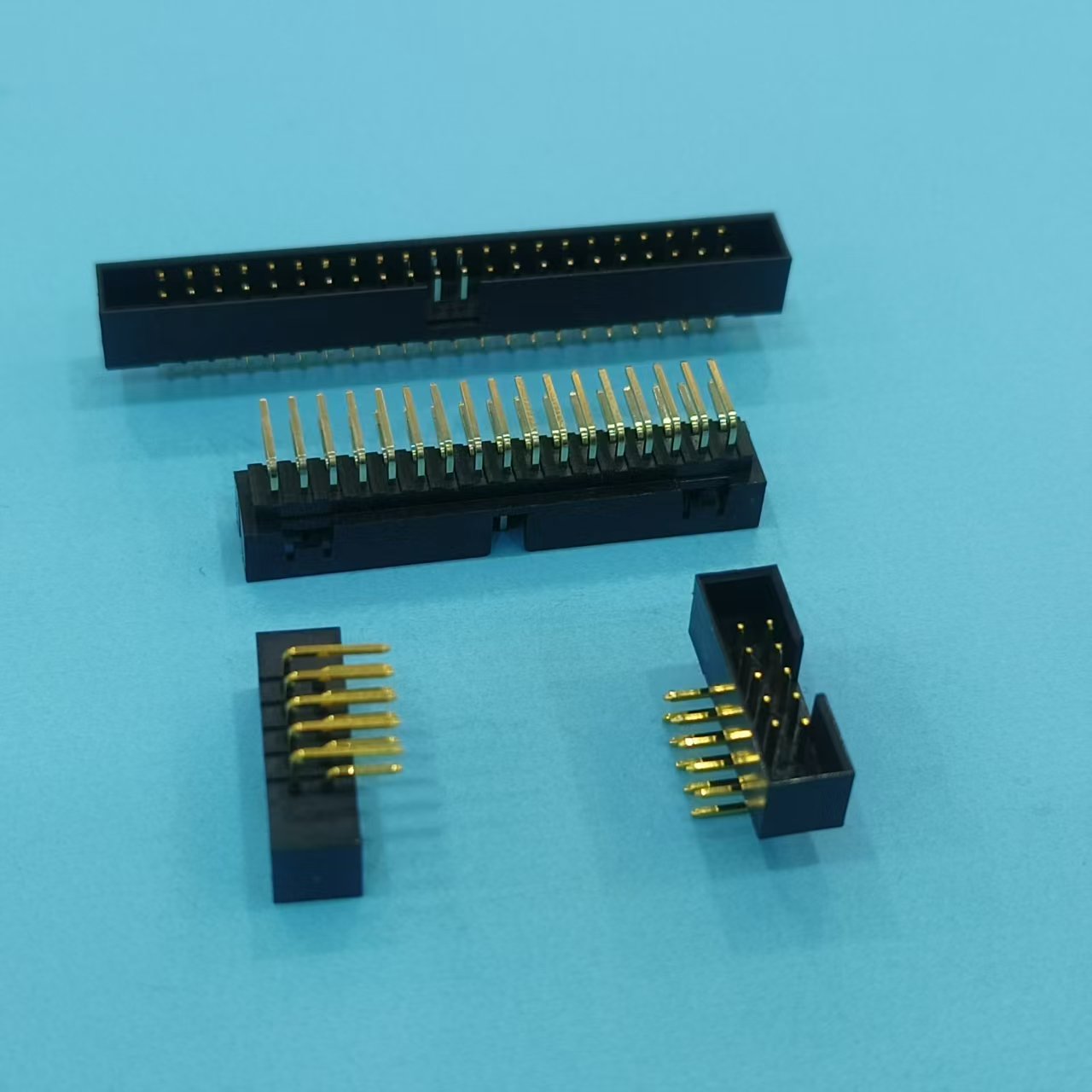

Вот возьмем штыревые разъемы — кажется, проще некуда. Но если штырь идет с покрытием из дешевого никеля вместо золота даже тонкослойного — через полгода в агрессивной среде начнется окисление. У нас на тестовой линии как-то поставили партию с заявленным золотым напылением 0,2 мкм, а при вскрытии увидели неравномерное покрытие. Пришлось срочно менять поставщика.

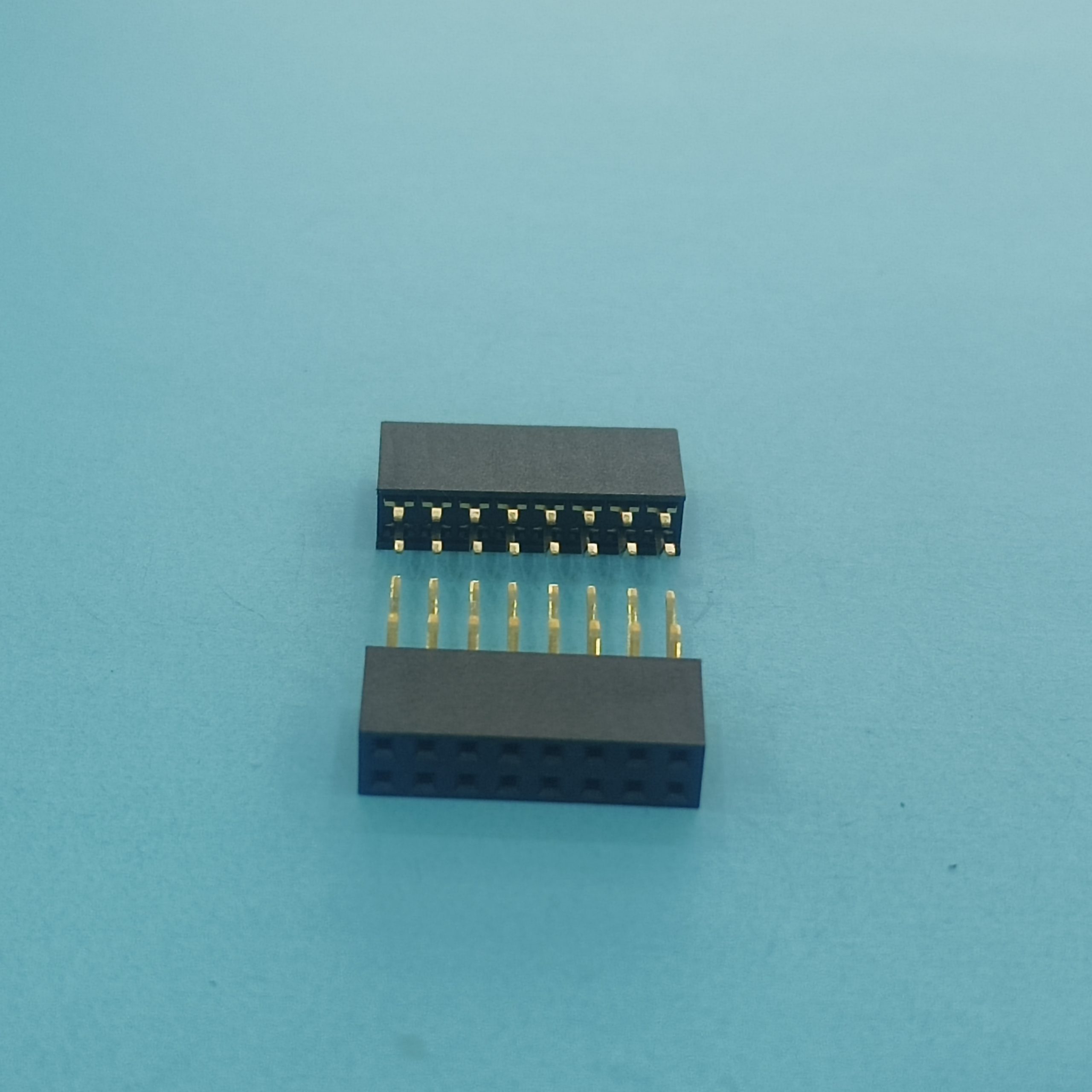

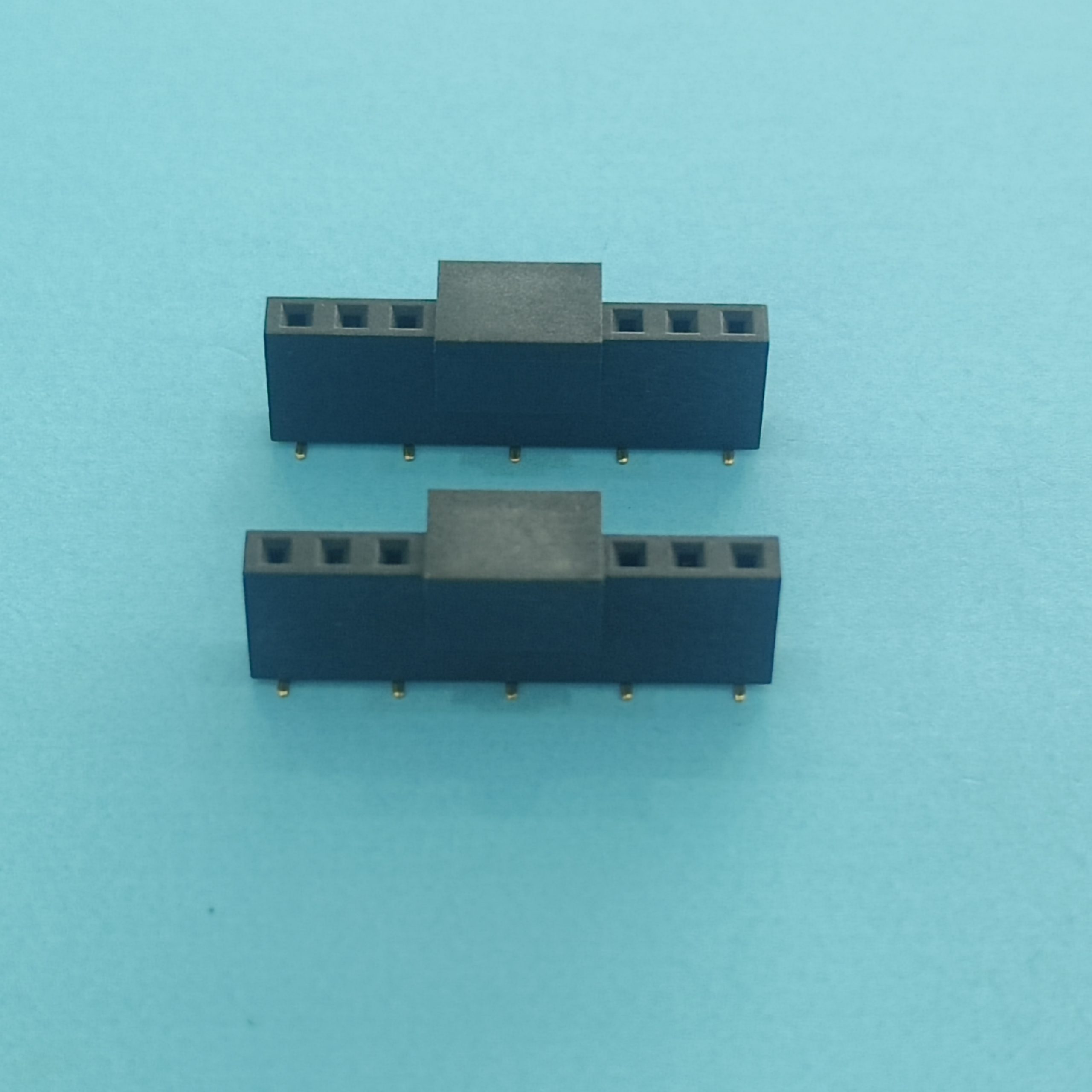

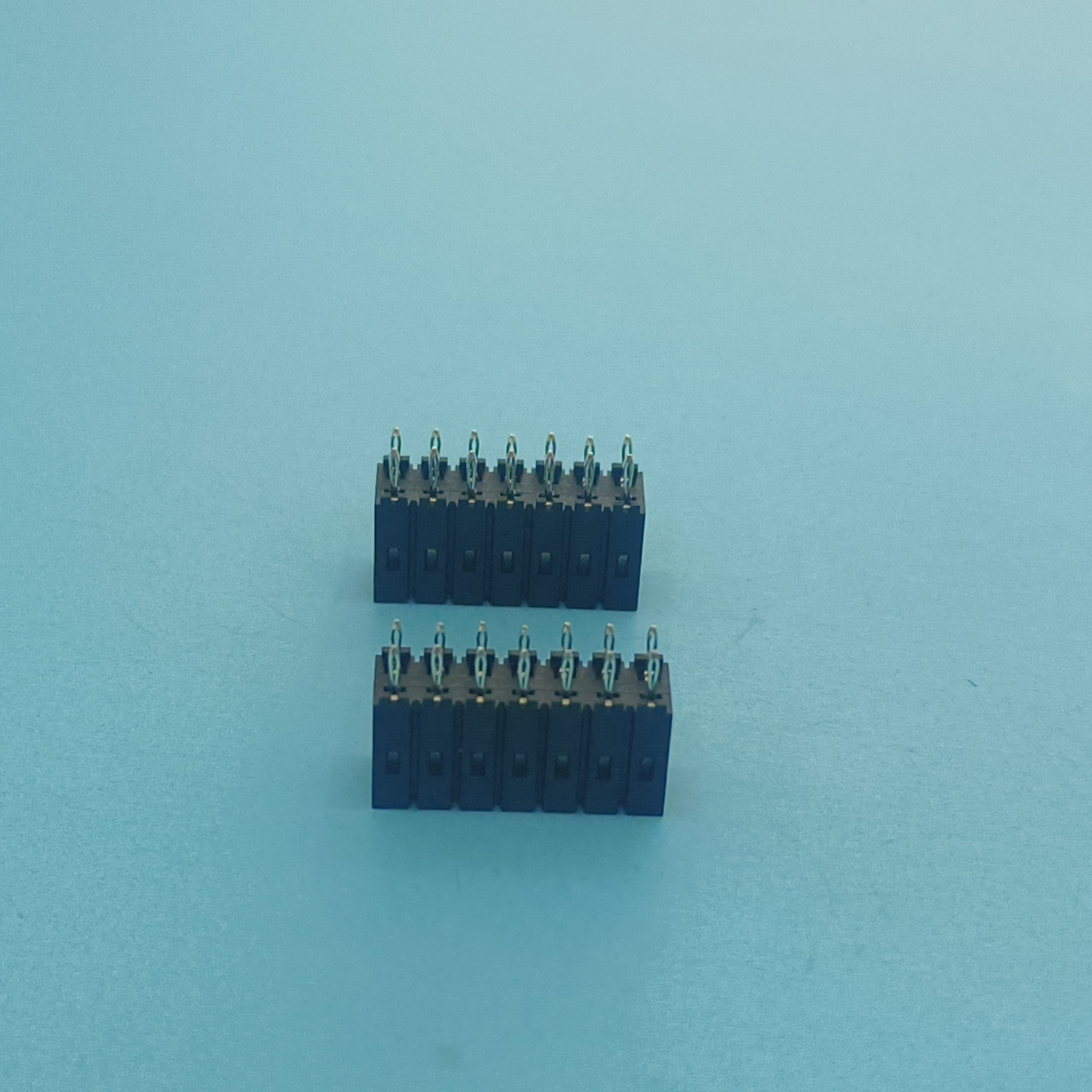

Гнездовые разъемы, особенно для плата-плата, часто грешат люфтом. Казалось бы, допуск в пару сотых миллиметра — ерунда. Но при вибрации такой зазор приводит к периодическому обрыву контакта. Однажды на сборке медицинского оборудования из-за этого пришлось переделывать всю партию креплений.

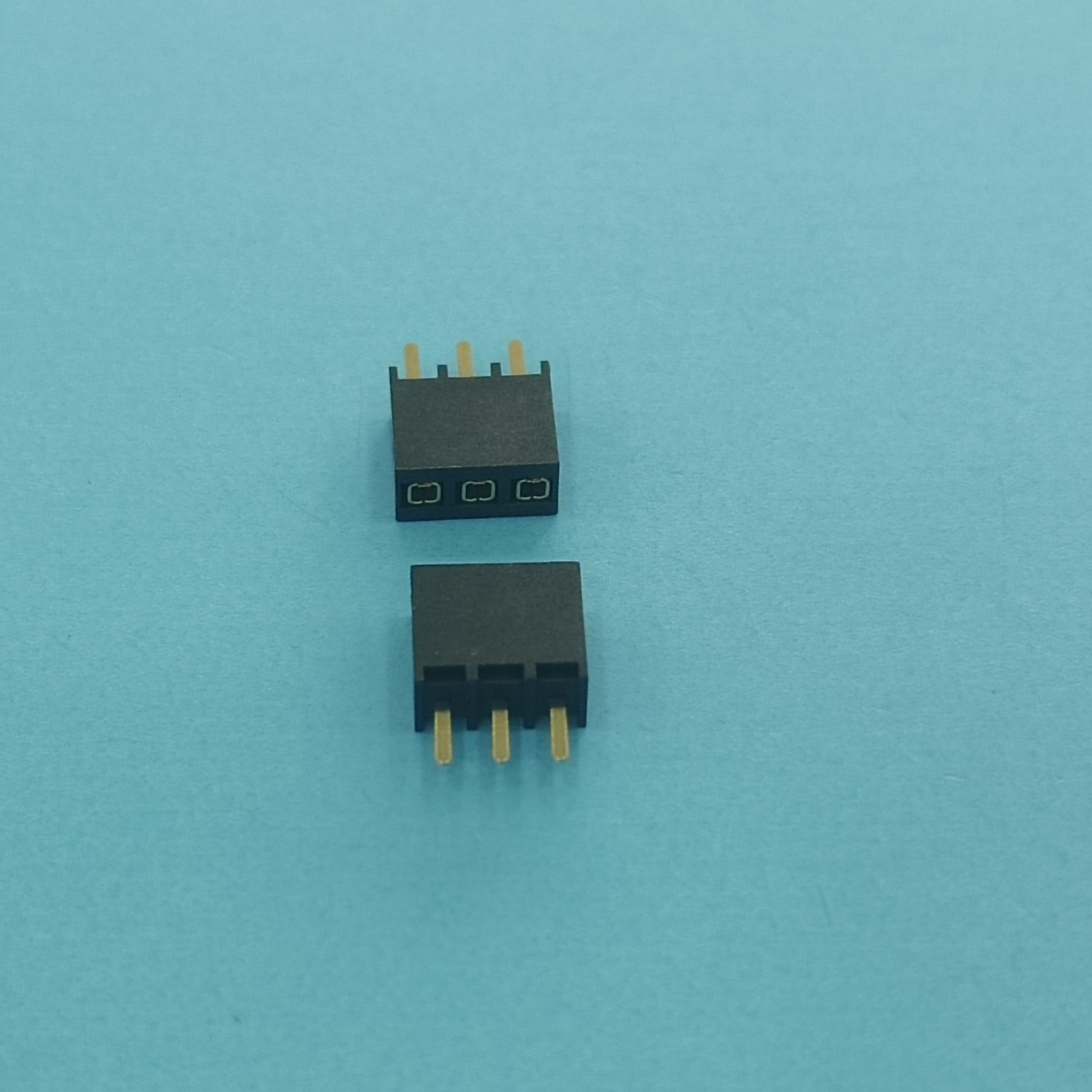

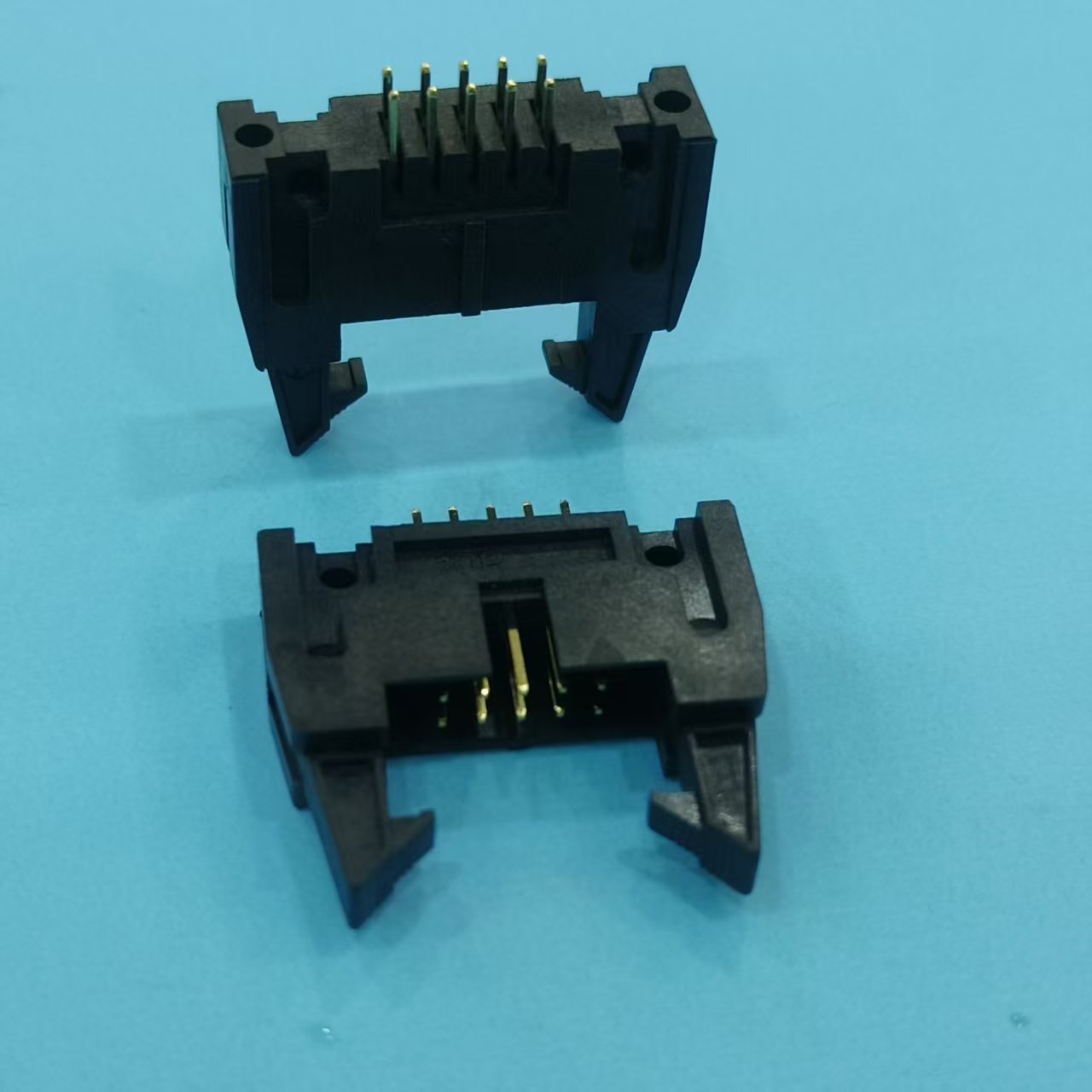

Мини-разъемы — отдельная история. Тут проблема не столько в соединении, сколько в монтаже. Паяльная паста затекает в зазоры, отмыть сложно. Особенно с бессвинцовыми припоями, где температура выше. Мы для таких случаев в ООО Дунгуань Хуалиан Электроникс стали рекомендовать разъемы с термостойким корпусом из LCP — меньше деформации при пайке.

Особенности разъемов плата-плата

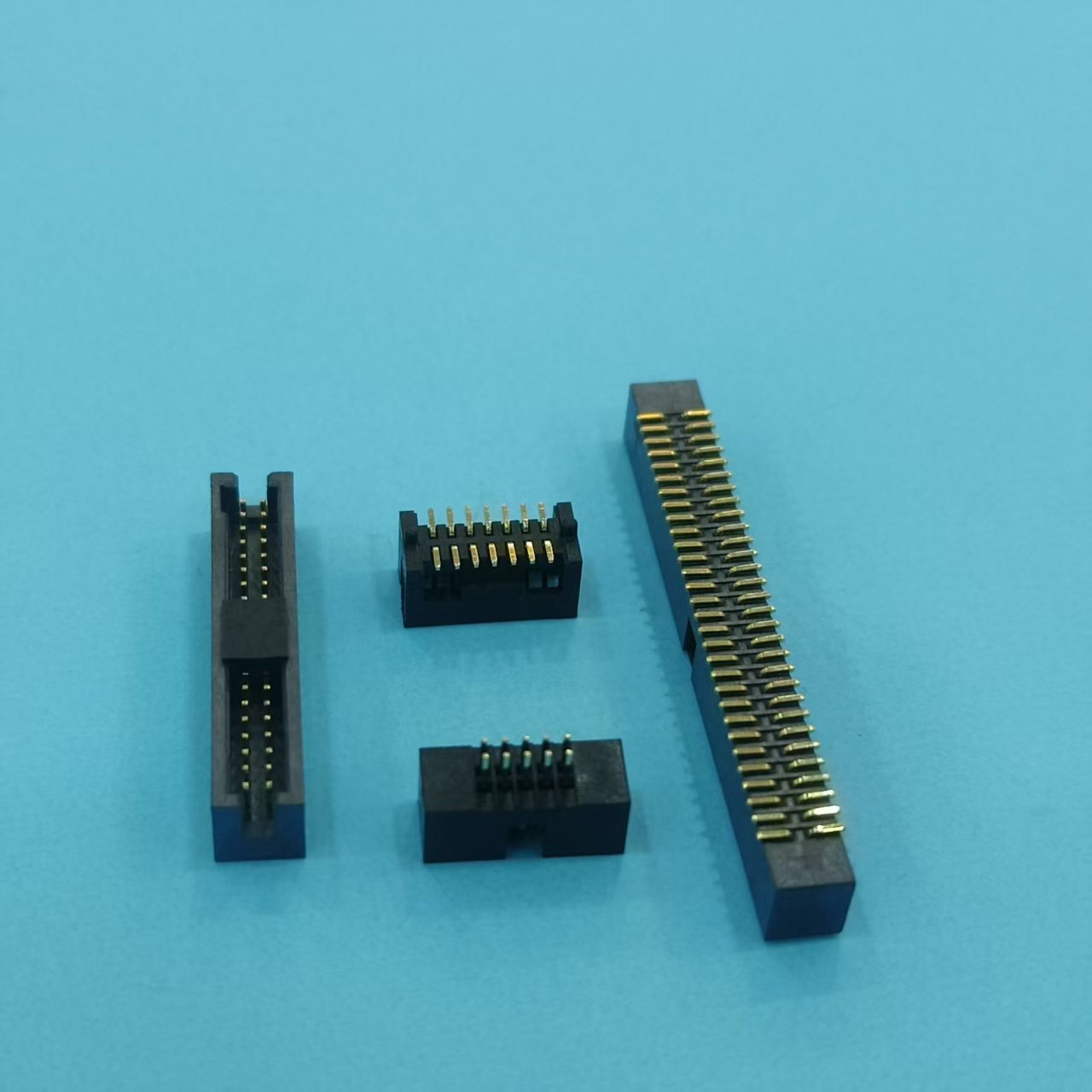

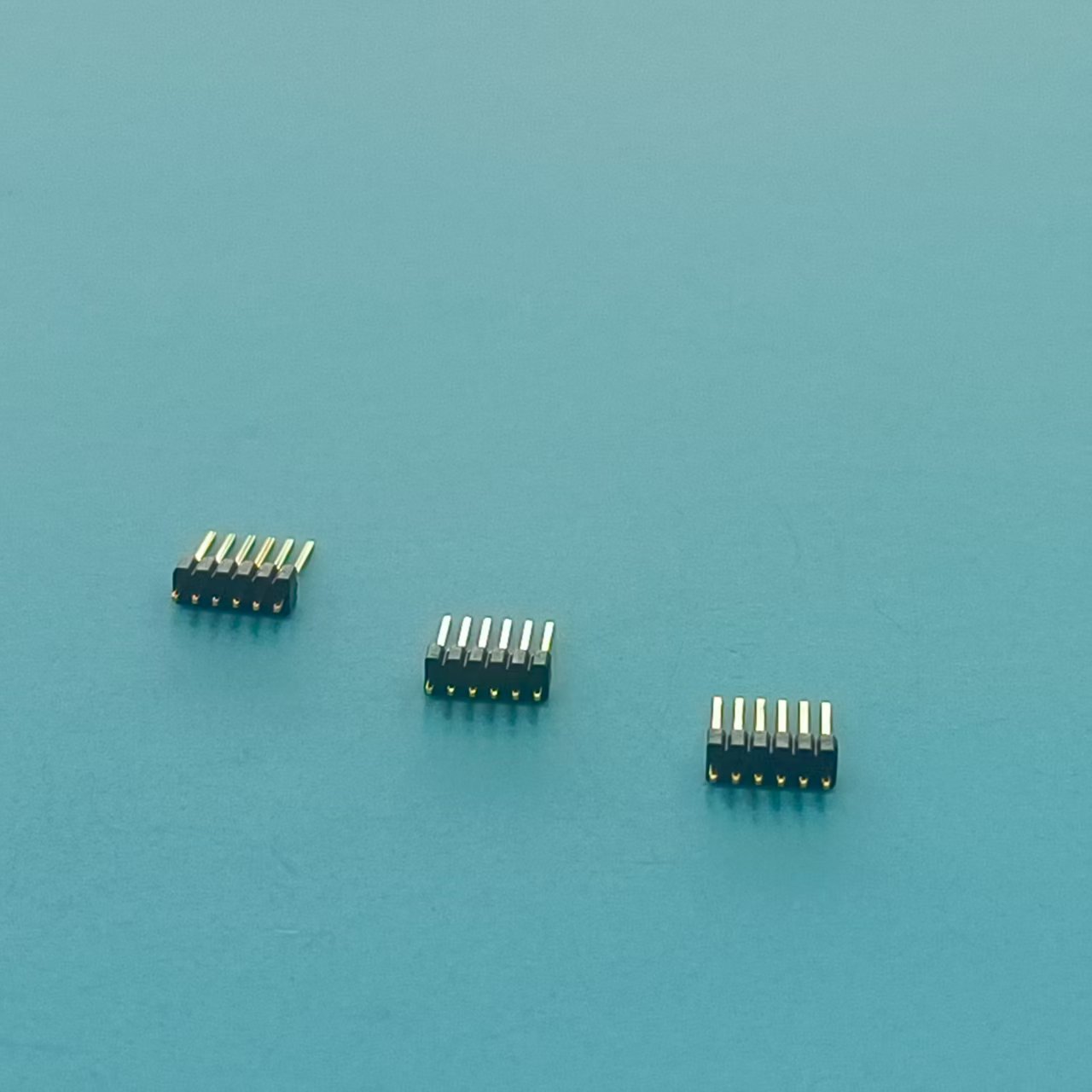

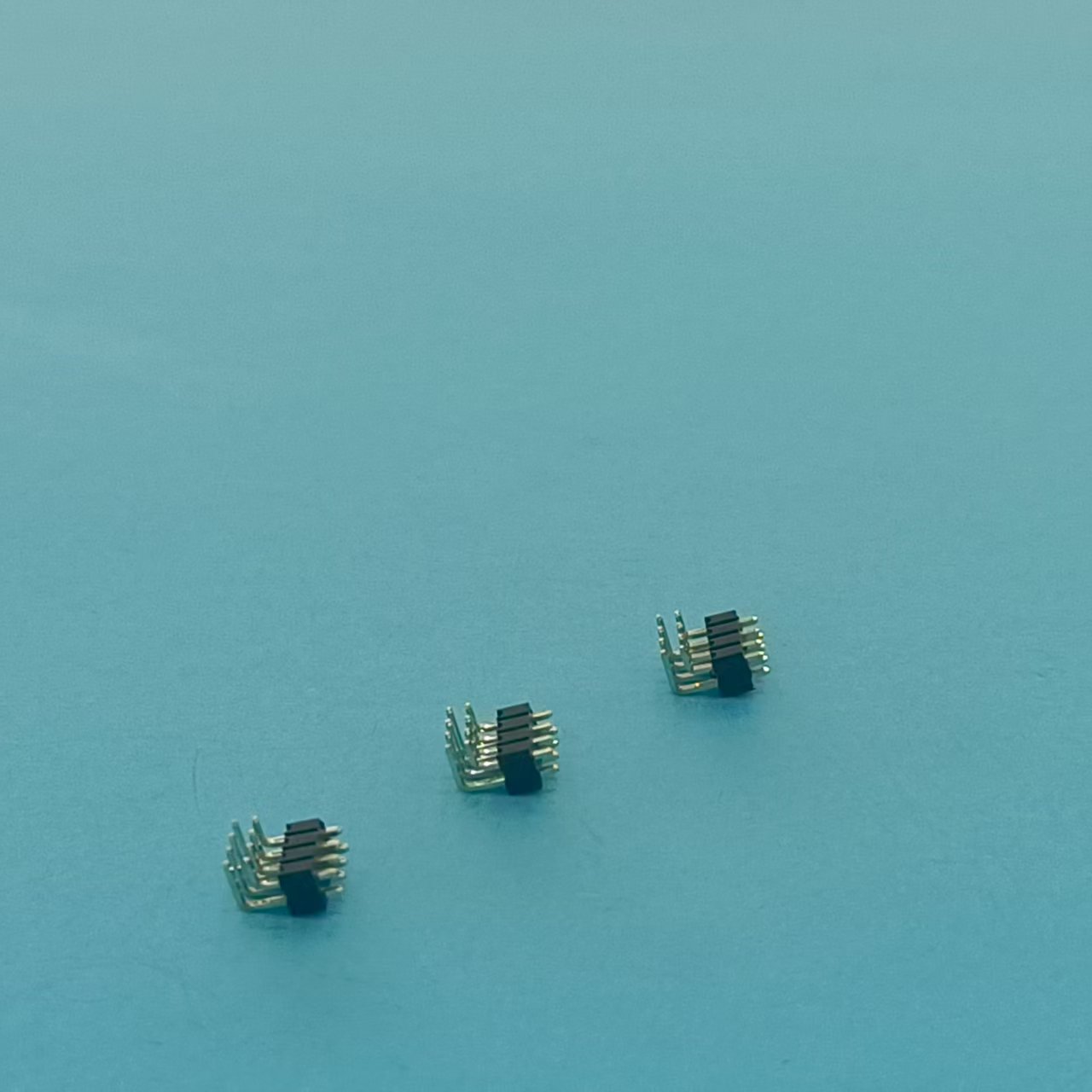

Самые капризные — это высокоплотные разъемы плата-плата. Тут важен не только шаг контактов, но и жесткость всей конструкции. Помню, для одного заказчика делали сборку с шагом 0,4 мм — так при монтаже платы немного 'вело', и контакты смещались. Пришлось добавлять направляющие стойки, хотя изначально в проекте их не было.

Еще момент — разные КТР материалов корпуса и платы. Особенно заметно в устройствах для автомобильной электроники, где перепады температур большие. Обычный РА-66 со временем дает усадку, контакт ослабевает. Сейчас чаще используем РВТ-композиты, хоть и дороже.

Разъемы Рог — те вообще требуют ювелирной работы. Особенно когда речь о многорядных вариантах. Важно не только усилие сочленения, но и точность направляющих. Один раз при тестировании оказалось, что контакты замыкают на корпус из-за перекоса. Выяснилось — пресс-форма у поставщика была с износом.

Нюансы разъемов плата-провод

С разъемами плата-провод часто недооценивают качество обжима. Автоматические прессы калибруют редко, а ручной обжим вообще лотерея. Мы как-то получали жалобы от клиента — соединения отваливались при легком подергивании. Оказалось, провод был с медью не по ГОСТ, мягче, и контактная площадка его не держала.

В разъемах WIFER важно соблюдать углы вывода провода. Если изгиб сразу от корпуса под 90 градусов — жила со временем переламывается. Лучше делать кабельный ввод с радиусом, но это часто игнорируют в угоду компактности.

Индивидуальная настройка — это не просто другой цвет или маркировка. Например, для морской электроники мы делали разъемы с удлиненным юбком и двойным уплотнением. Стандартные не подходили — соленая вода проникала в зазоры за пару месяцев.

Ошибки при выборе и монтаже

Частая ошибка — экономия на фиксаторах. Защелка кажется надежной, но при частом сочленении пластик устает. Видел случаи, когда в промышленных контроллерах разъемы сами расстегивались от вибрации. Теперь всегда советую проверять ресурс на отрыв — минимум 500 циклов для стационарной техники.

Еще забывают про токи утечки в мини-разъемах. При работе с высокими импедансами даже несколько наноампер могут исказить сигнал. Как-то разбирались с датчиками температуры — оказалось, проблема была в материале изолятора. Стали использовать PCT, а не обычный нейлон.

Паяемость — отдельная тема. Контакты без покрытия IMM иногда 'не берут' припоем. Особенно если платы хранились во влажном складе. Теперь всегда требуем от поставщиков вакуумную упаковку с индикатором влажности. ООО Дунгуань Хуалиан Электроникс в этом плане строго следит — каждая партия тестируется на смачиваемость.

Из практики кастомизации

Запросы на кастомные разъемы бывают нестандартные. Один раз делали вариант с комбинированным подключением — часть контактов под пайку, часть под press-fit. Пришлось пересчитывать посадку — пресс-фит требует большей жесткости платы.

Для высокочастотных применений важно сохранять волновое сопротивление. Стандартные разъемы здесь не всегда подходят. Делали как-то вариант с керамическими вставками — дорого, но для радаров другого выхода не было.

Интересный случай был с разъемами для интегральных схем в устройствах с воздушным охлаждением. Оказалось, что принудительный обдув вызывает вибрацию, которая расшатывает контакты. Добавили демпфирующие прокладки — проблема ушла.

Вообще, если смотреть на разъем соединение в целом — это не просто 'стыковка двух частей'. Это комплексная задача, где надо учитывать и механику, и электрику, и условия эксплуатации. Технические спецификации на сайте hualian-electronic.ru — это хорошо, но без живого опыта можно наделать ошибок, которые всплывут только через год работы устройства.

Соответствующая продукция

Соответствующая продукция