Специальный специальный настраиваемый разъем

Когда слышишь термин 'специальный специальный настраиваемый разъем', многие представляют нечто универсальное, но в реальности это скорее узкоспециализированное решение под конкретные задачи. В работе с ООО Дунгуань Хуалиан Электроникс часто сталкиваюсь с тем, что клиенты путают кастомные решения со стандартными — и это приводит к несовместимости на этапе сборки.

Особенности проектирования нестандартных коннекторов

При разработке специальный специальный настраиваемый разъем критически важно учитывать не только электрические параметры, но и механические нагрузки. Например, для разъемов 'плата-плата' в телекоммуникационном оборудовании мы как-то увеличили толщину контактов на 0.2 мм — казалось бы, мелочь, но это решило проблему с вибрацией в промышленных сетях.

Материалы корпуса — отдельная история. Для высокотемпературных сред полифениленсульфон работает лучше жидкокристаллических полимеров, хотя последние дешевле. На сайте hualian-electronic.ru есть таблицы с сравнением, но в живых проектах часто приходится идти на компромиссы между стоимостью и стойкостью к агрессивным средам.

Кстати, о компромиссах: в разъемах Рог серии 8450 мы пробовали комбинировать позолоту и палладий — вышло дороговато, но для медицинской техники оправдано. А вот в потребительской электронике такой подход избыточен.

Ошибки кастомизации: от теории к практике

Самая распространенная ошибка — заказчики требуют 'максимальную надежность' без учета реальных условий эксплуатации. Как-то раз для морского навигационного оборудования мы сделали разъем с IP68, но клиент сэкономил на уплотнительных кольцах — в итоге при первом же шторме получили коррозию контактов.

Вот здесь и проявляется ценность профильных поставщиков вроде ООО Дунгуань Хуалиан Электроникс — их инженеры сразу спрашивают про вибронагрузки, перепады температур и даже химический состав воздуха в помещении. Мелочь? Нет, именно это отличает рабочее решение от брака.

Еще случай: заказчик хотел универсальный специальный специальный настраиваемый разъем для авиационной и автомобильной электроники одновременно. В теории — возможно, на практике — разные стандарты защиты от ЭМП и температурные диапазоны. Пришлось делать две линейки, зато обе работают без нареканий уже три года.

Нюансы пайки и монтажа

С мини-разъемами для портативных устройств всегда головная боль — бессвинцовая пайка требует точного контроля температуры. Помню, на производстве в Шэньчжэне из-за перегрева на 10°C потеряли партию на 5000 штук — расплавились поликарбонатные фиксаторы.

Разъемы WIFER для высокочастотных применений вообще отдельная тема — здесь даже длина выводов влияет на импеданс. Мы обычно рекомендуем волновую пайку вместо селективной, хотя это и удорожает процесс на 15-20%.

Кстати, про монтаж: в разъемах 'плата-провод' часто недооценивают нагрузку на точку крепления. Стандартные защелки выдерживают около 50 циклов подключения, а кастомные решения от Хуалиан — до 200, но это требует усиления конструкции и специальных сплавов.

Тестирование и валидация

Для разъемов интегральных схем мы разработали многоуровневую систему проверок — от базового теста на целостность изоляции до термоциклирования в камере соляного тумана. Это занимает до 72 часов, зато снижает процент брака до 0.01%.

Интересный момент: при тестировании специальный специальный настраиваемый разъем на стойкость к вибрации выяснилось, что резонансная частота у разных партий может отличаться на 5-7 Гц из-за колебаний плотности пластика. Теперь всегда закладываем запас прочности в 20%.

Автоматизированная оптическая инспекция выявляет 95% дефектов, но микротрещины в керамических основаниях видны только при рентгеноскопии. На сайте https://www.hualian-electronic.ru есть видео этого процесса — весьма познавательно для технологов.

Экономика кастомных решений

Многие думают, что индивидуальная настройка всегда дороже серийных моделей. Но при тиражах от 10 тыс. штук разница в цене составляет всего 12-15%, а надежность вырастает в разы. Для разъемов Рог в робототехнике мы как-то снизили стоимость на 30% за счет оптимизации количества контактов — оказалось, 20% линий были резервными.

Логистика — отдельный вопрос. Стандартные разъемы обычно есть на складах, а кастомные производятся под заказ. Но у Хуалиан система гибкая — могут держать полуфабрикаты и доделывать под конкретные требования за 7-10 дней вместо стандартных 4 недель.

В итоге: специальный специальный настраиваемый разъем не роскошь, а инструмент оптимизации. Главное — четко формулировать техническое задание и не экономить на испытаниях. Как показывает практика, сэкономленные на тестах 1000 рублей могут обернуться миллионными убытками при полевых отказах.

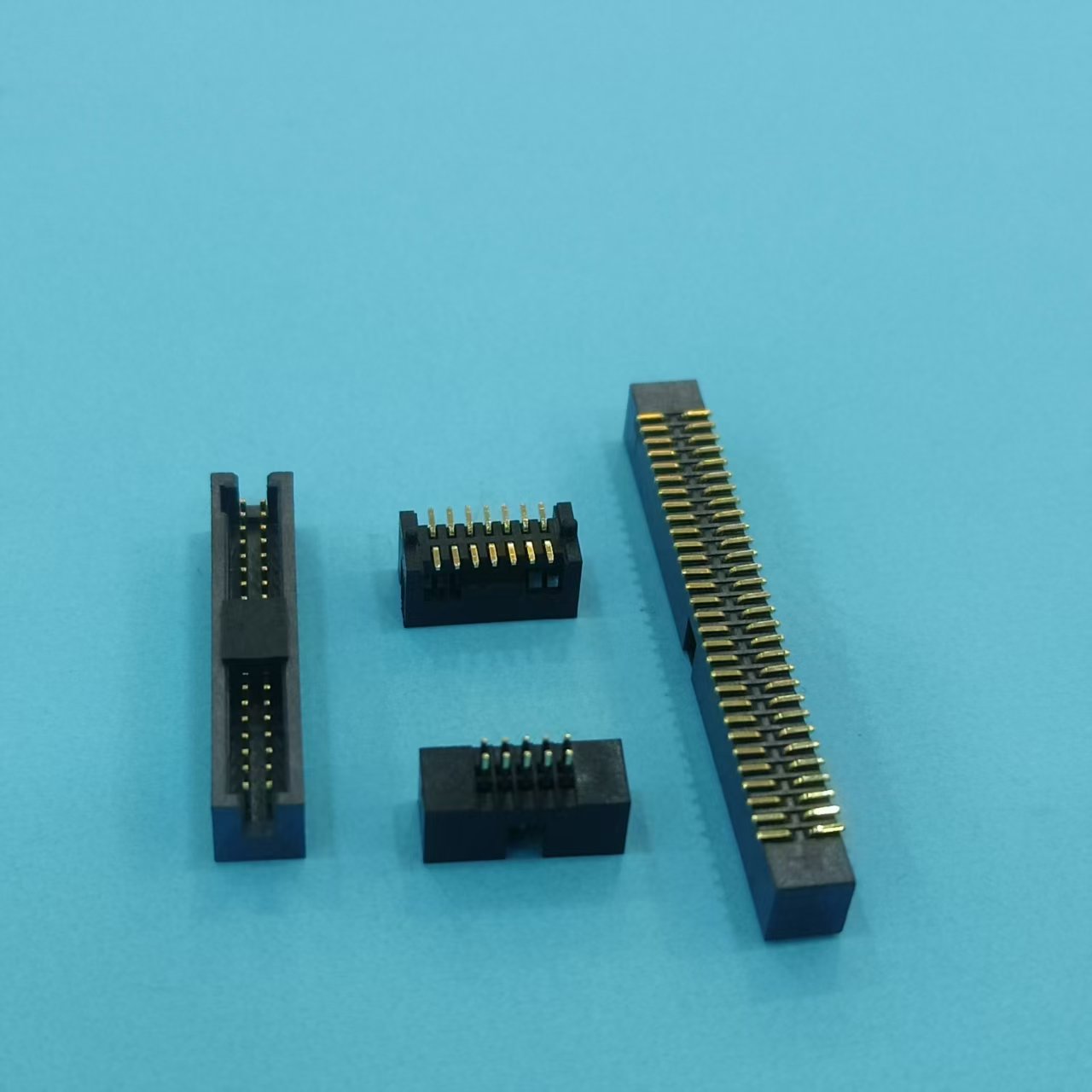

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

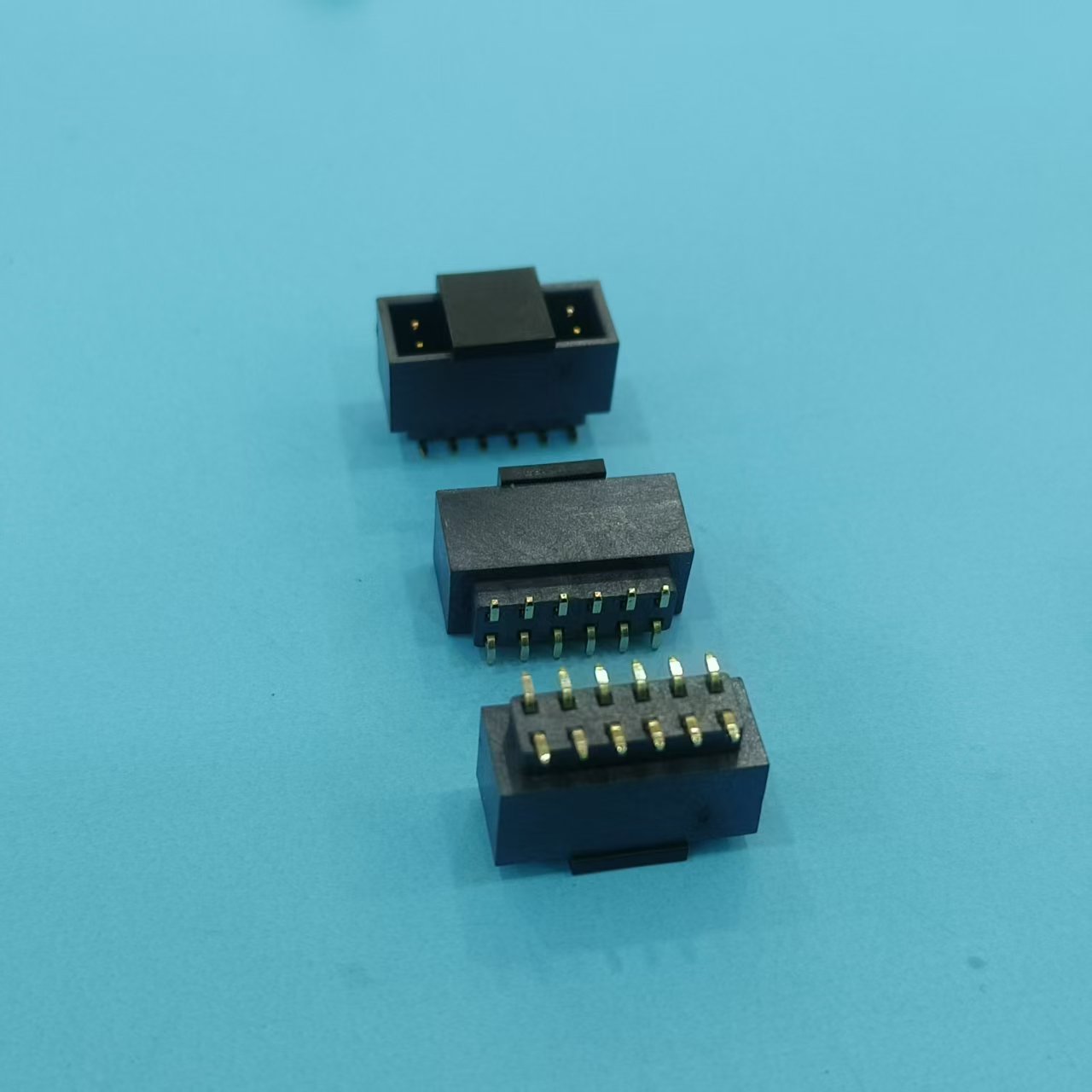

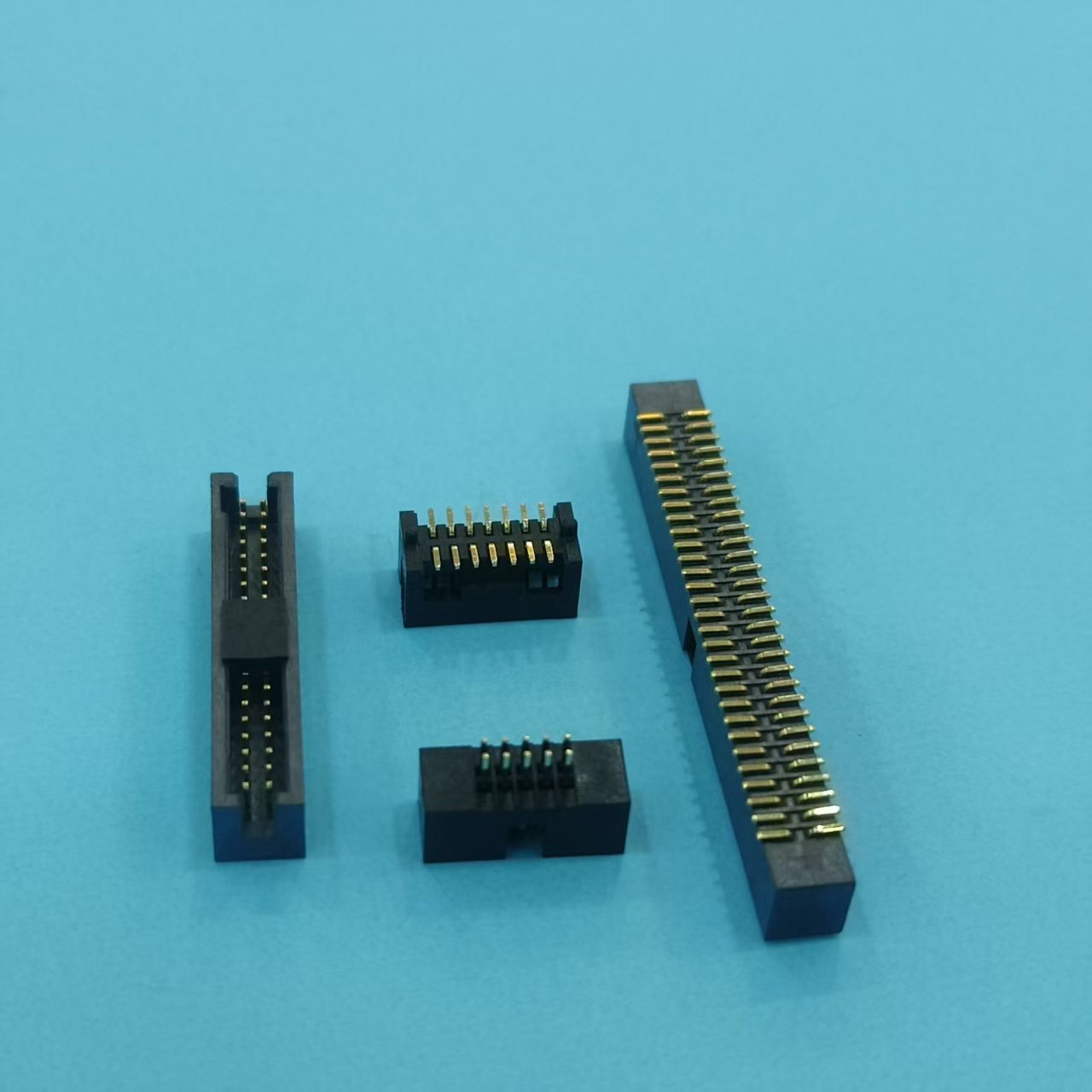

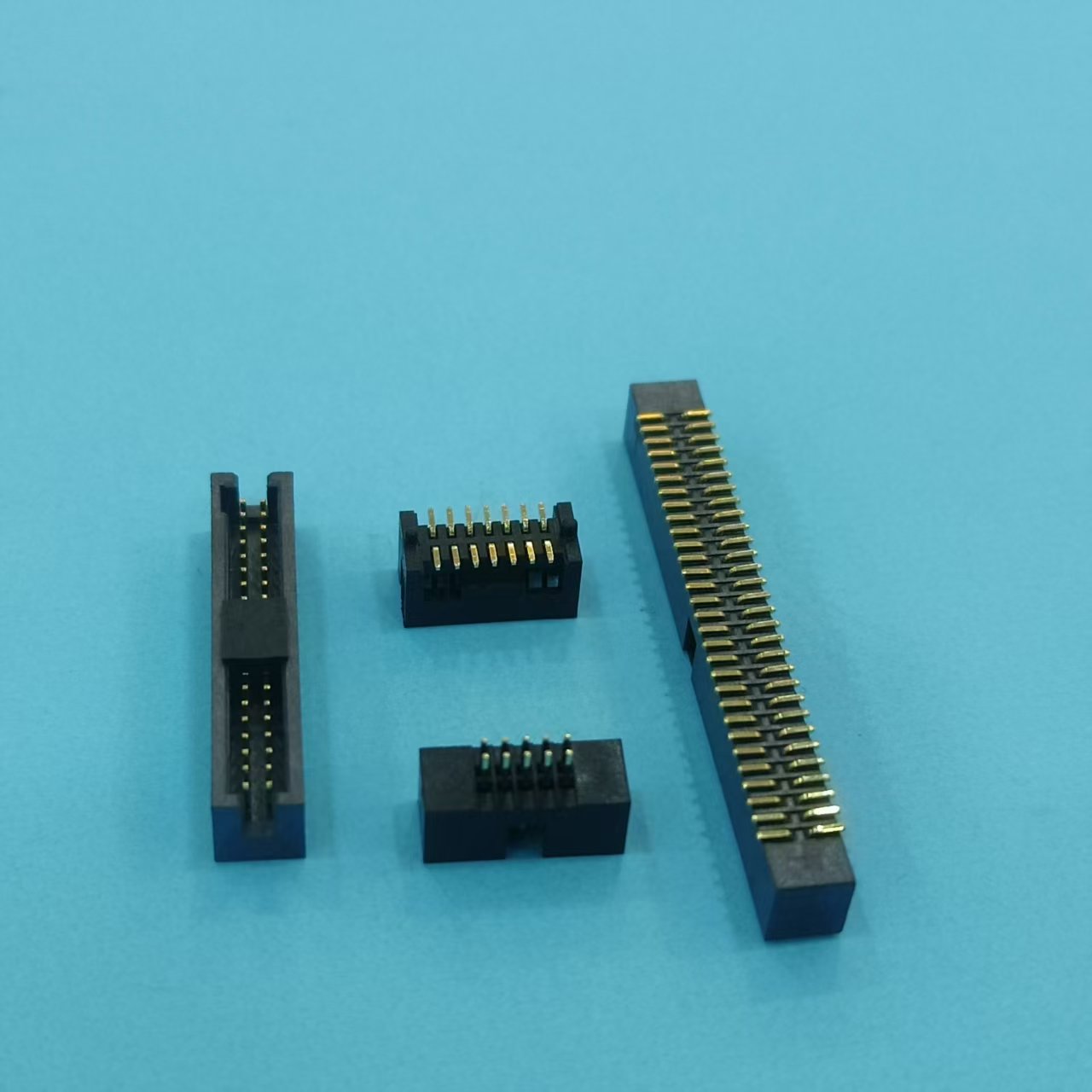

B613-SGN1-D028-10 1.27Box Header H5.4 W5.1 180° 2X5P NY-9T

B613-SGN1-D028-10 1.27Box Header H5.4 W5.1 180° 2X5P NY-9T -

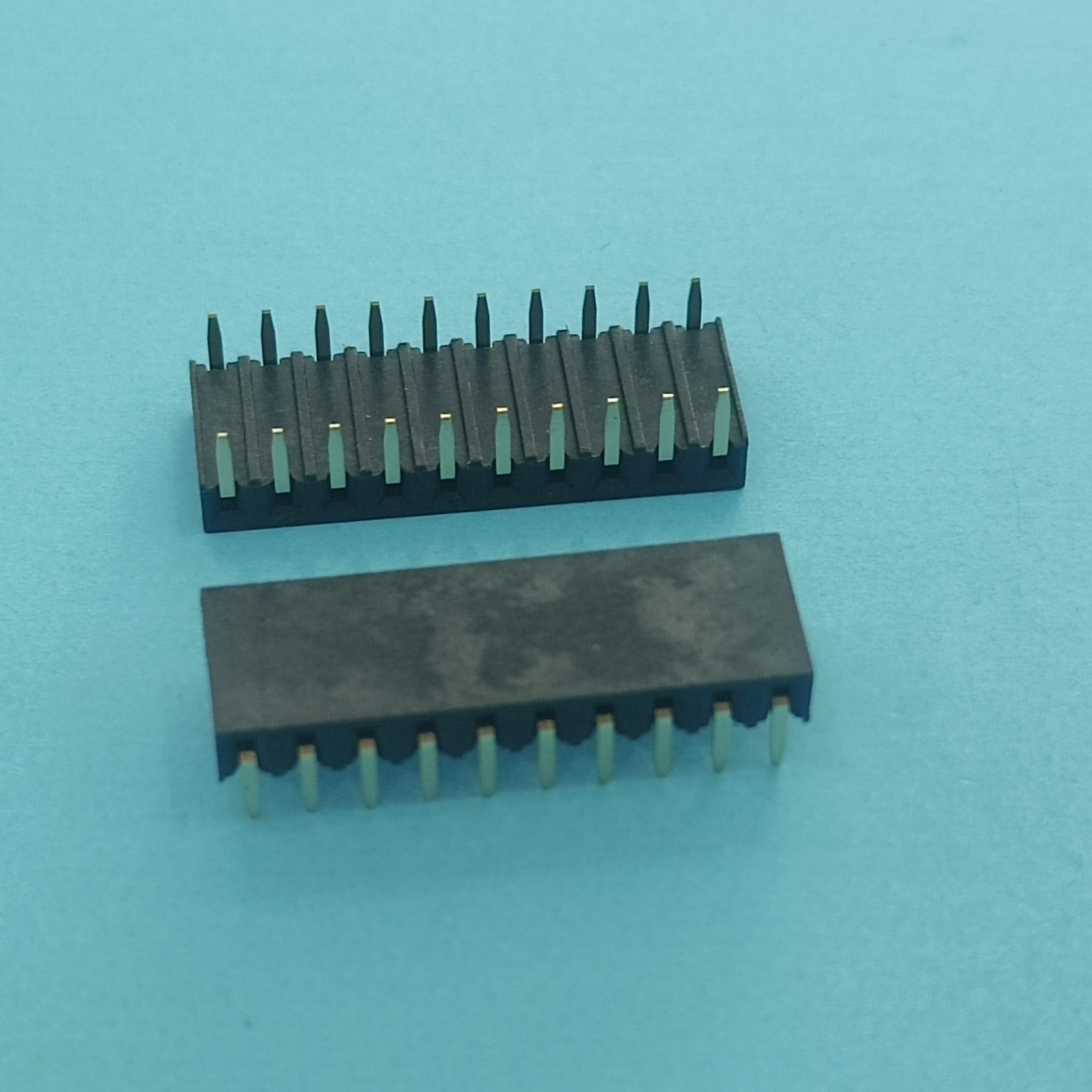

F213-KCN-D030-20-H

F213-KCN-D030-20-H -

F703-MGC-D029-06-BT-RM

F703-MGC-D029-06-BT-RM -

F194-SGN-D030-06

F194-SGN-D030-06 -

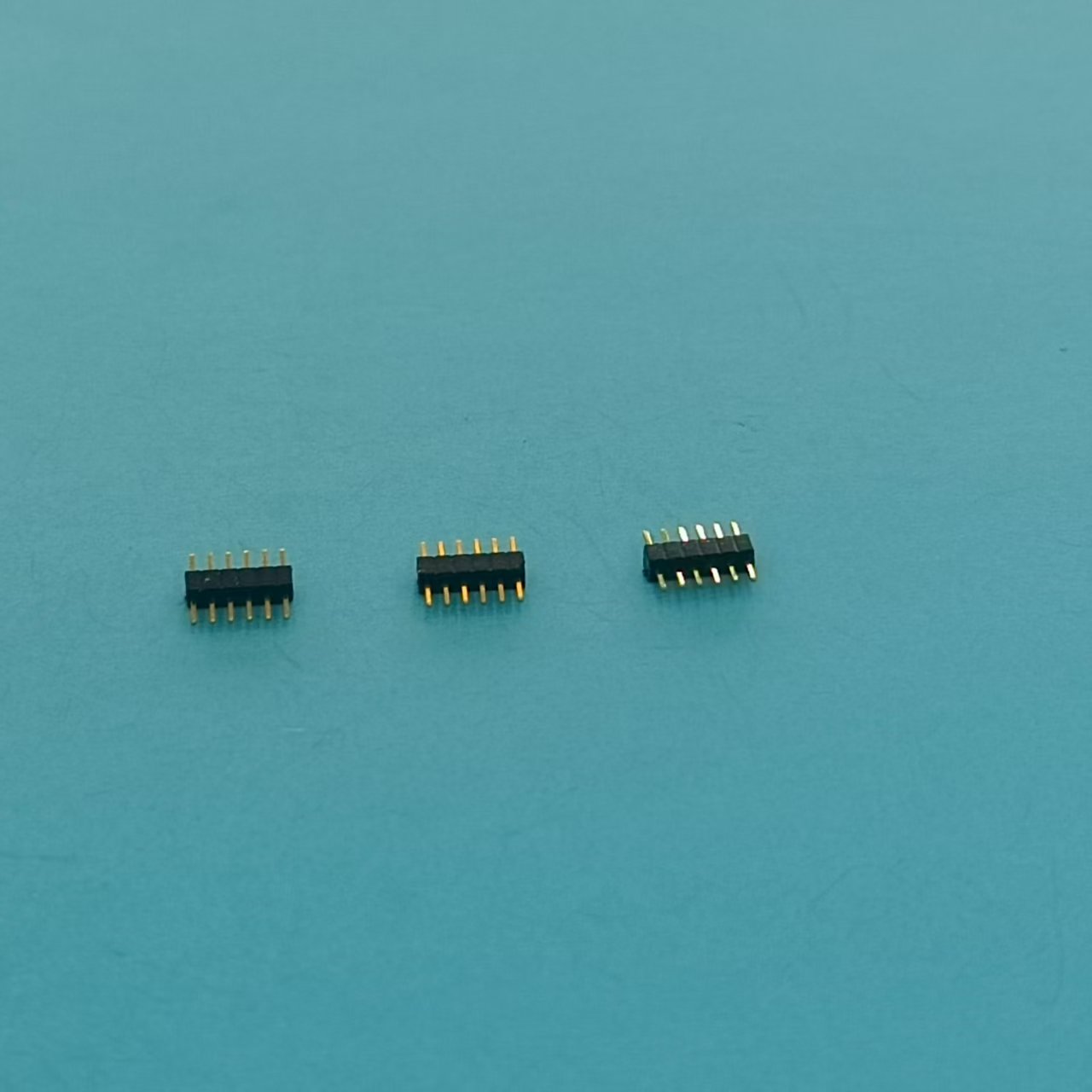

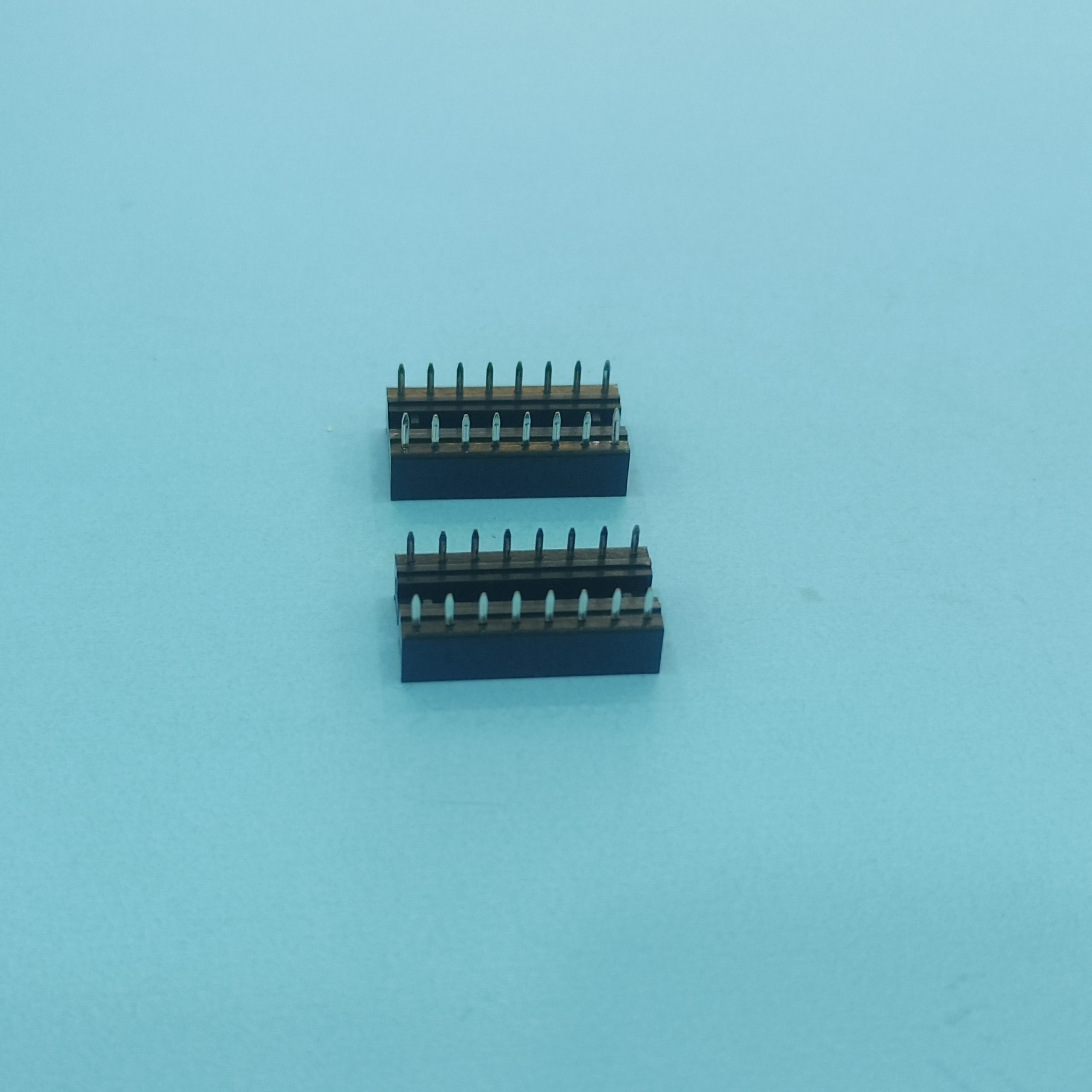

F108-RGN-D030-10

F108-RGN-D030-10 -

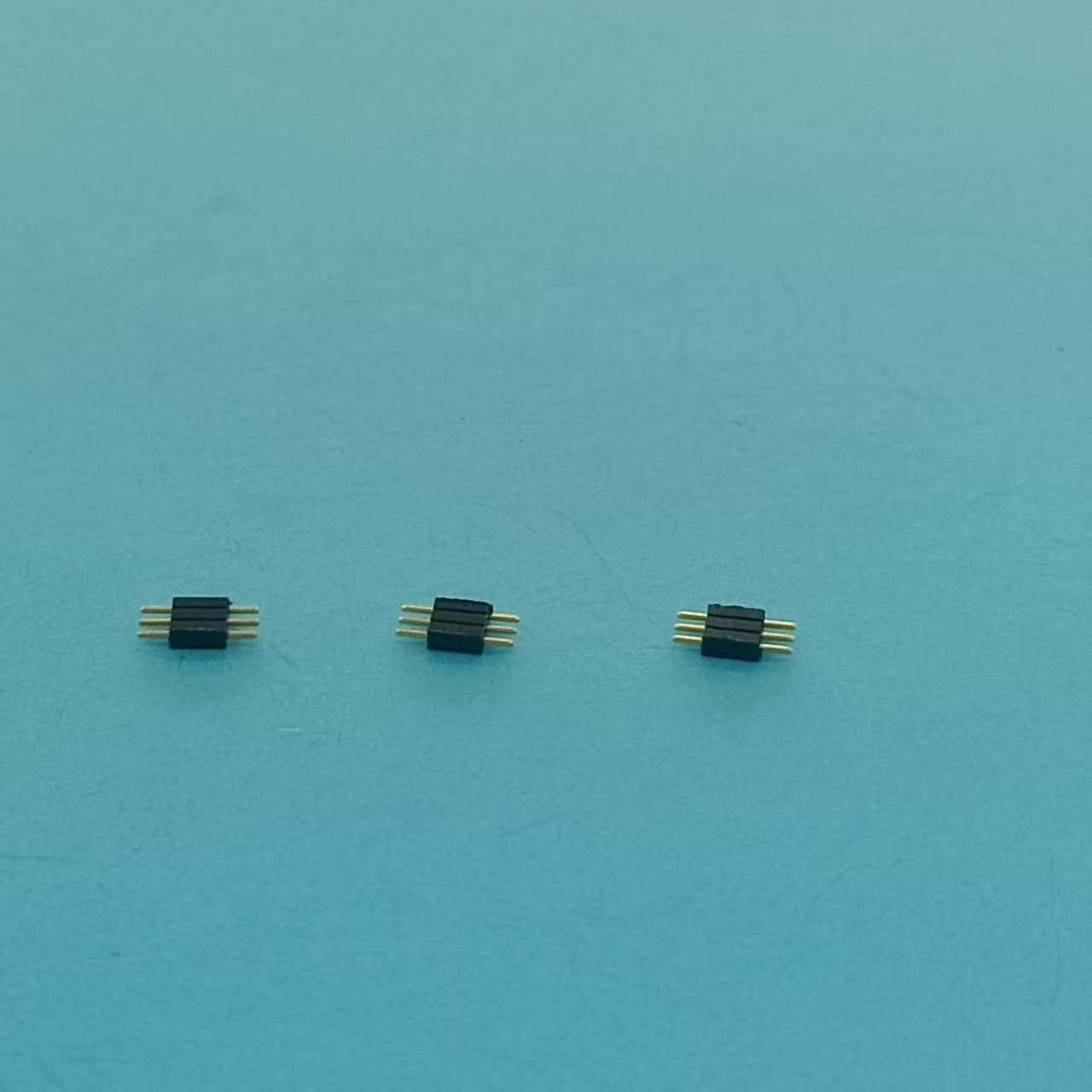

P821-SGN-020-025-020-04

P821-SGN-020-025-020-04 -

F206-SGN-D035-08

F206-SGN-D035-08 -

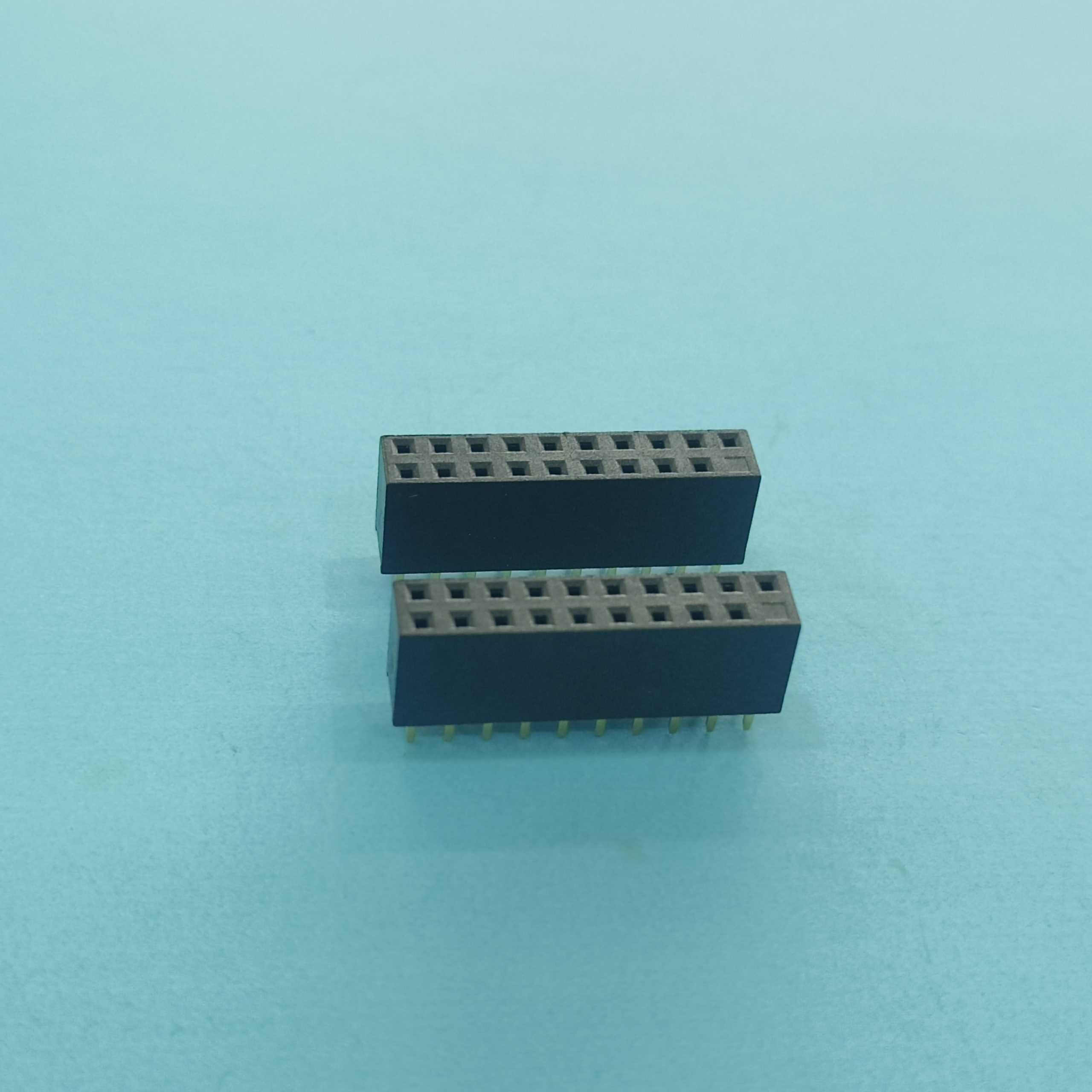

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P -

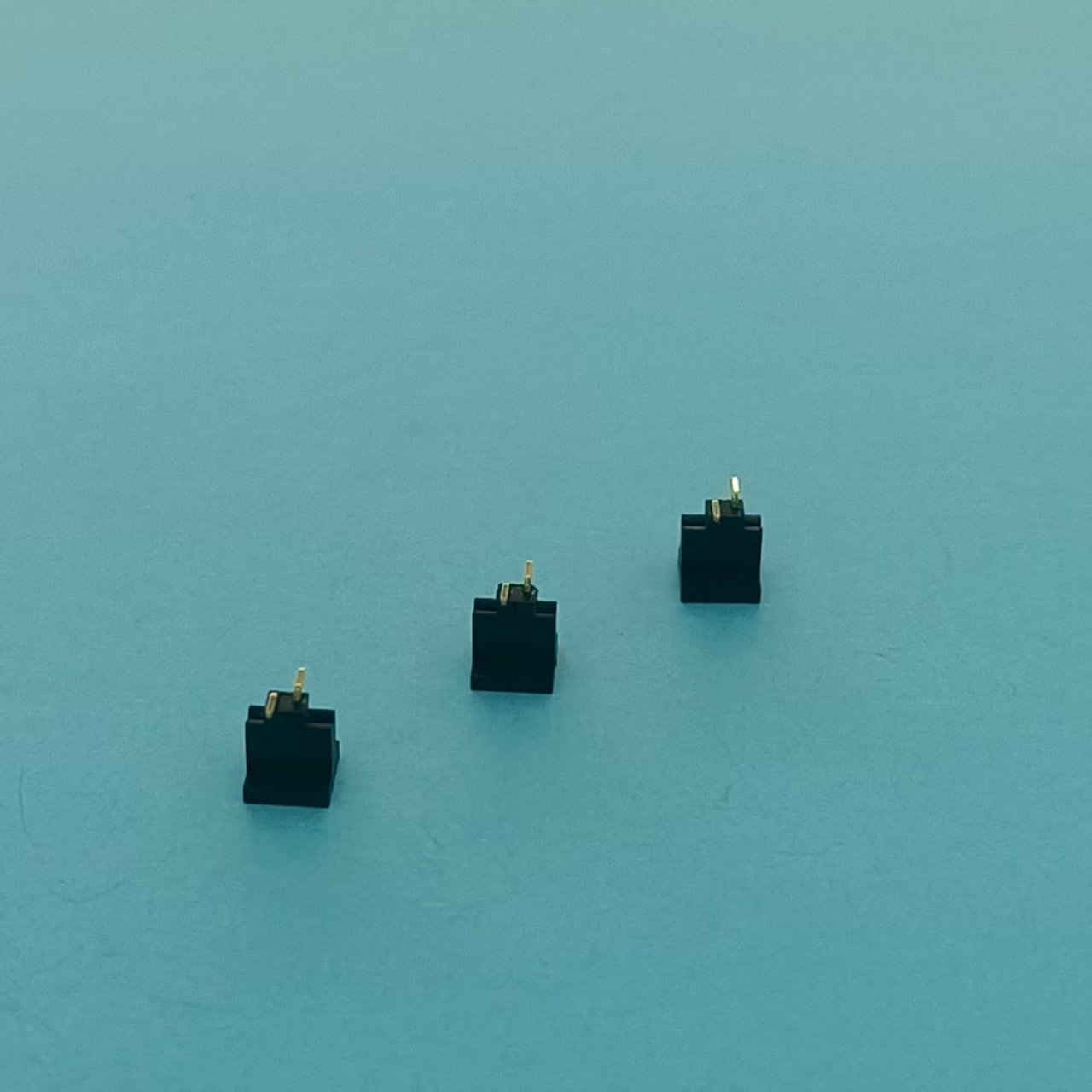

P504-M6GN-030-02-AT-RC

P504-M6GN-030-02-AT-RC -

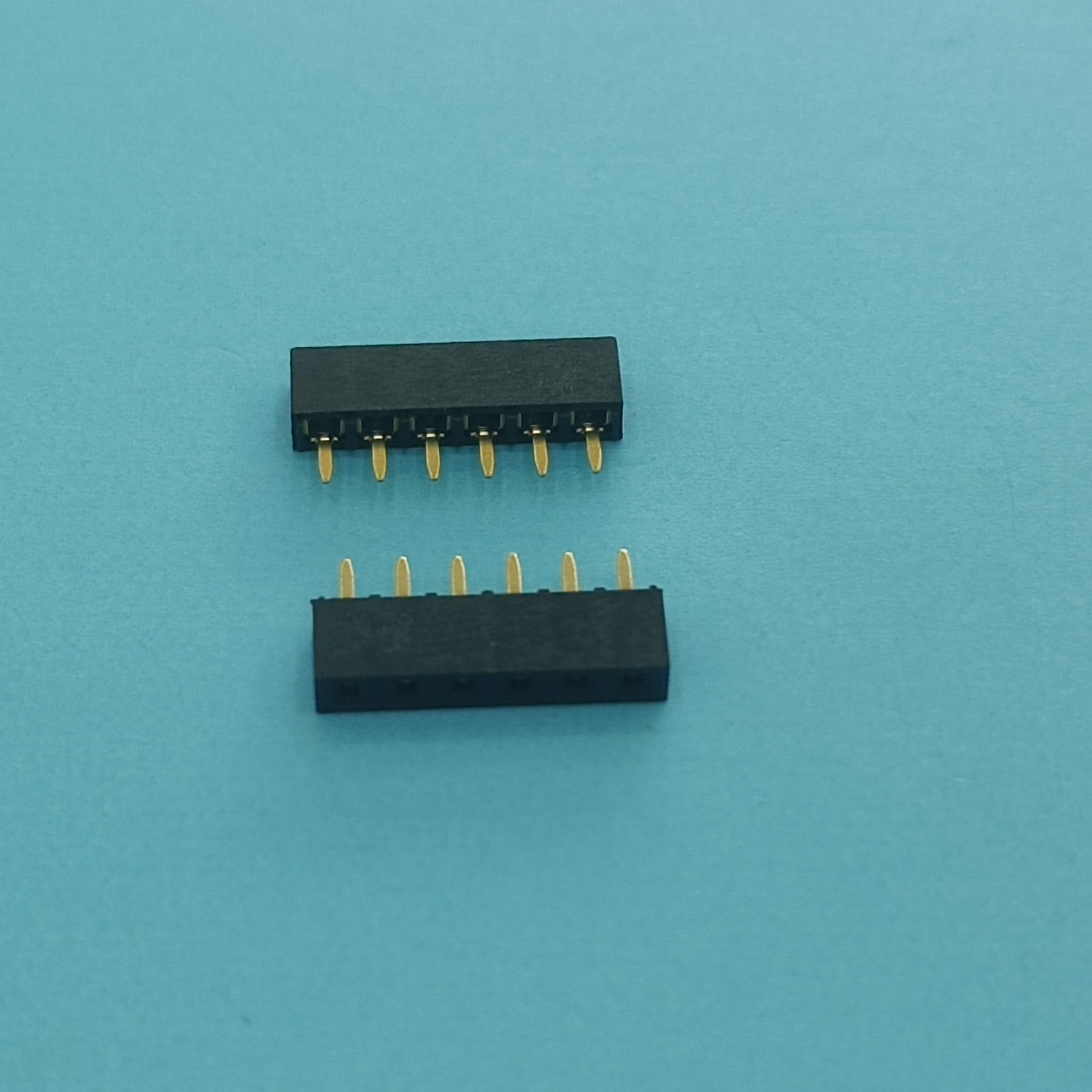

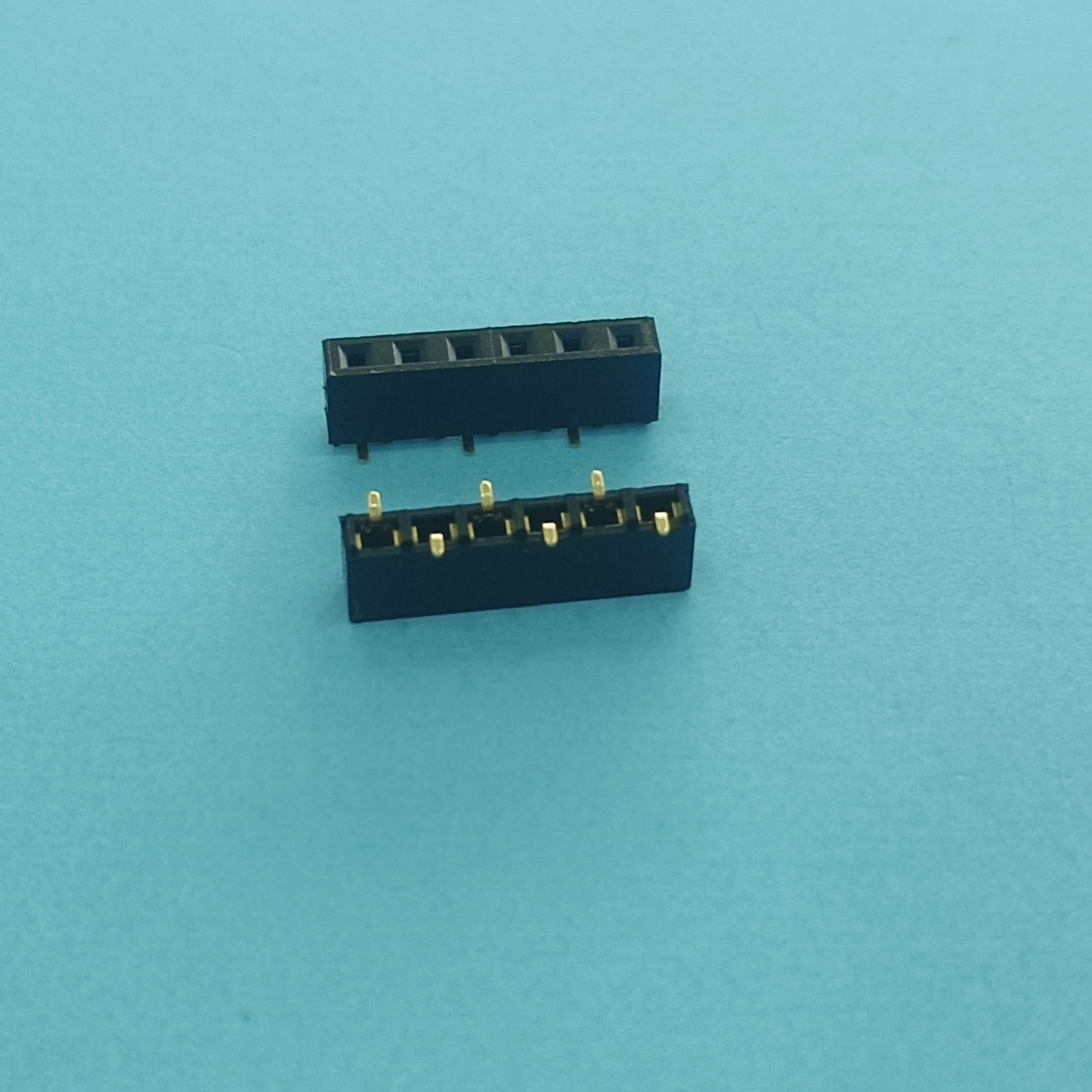

F194-MGN-D041-06-BT

F194-MGN-D041-06-BT -

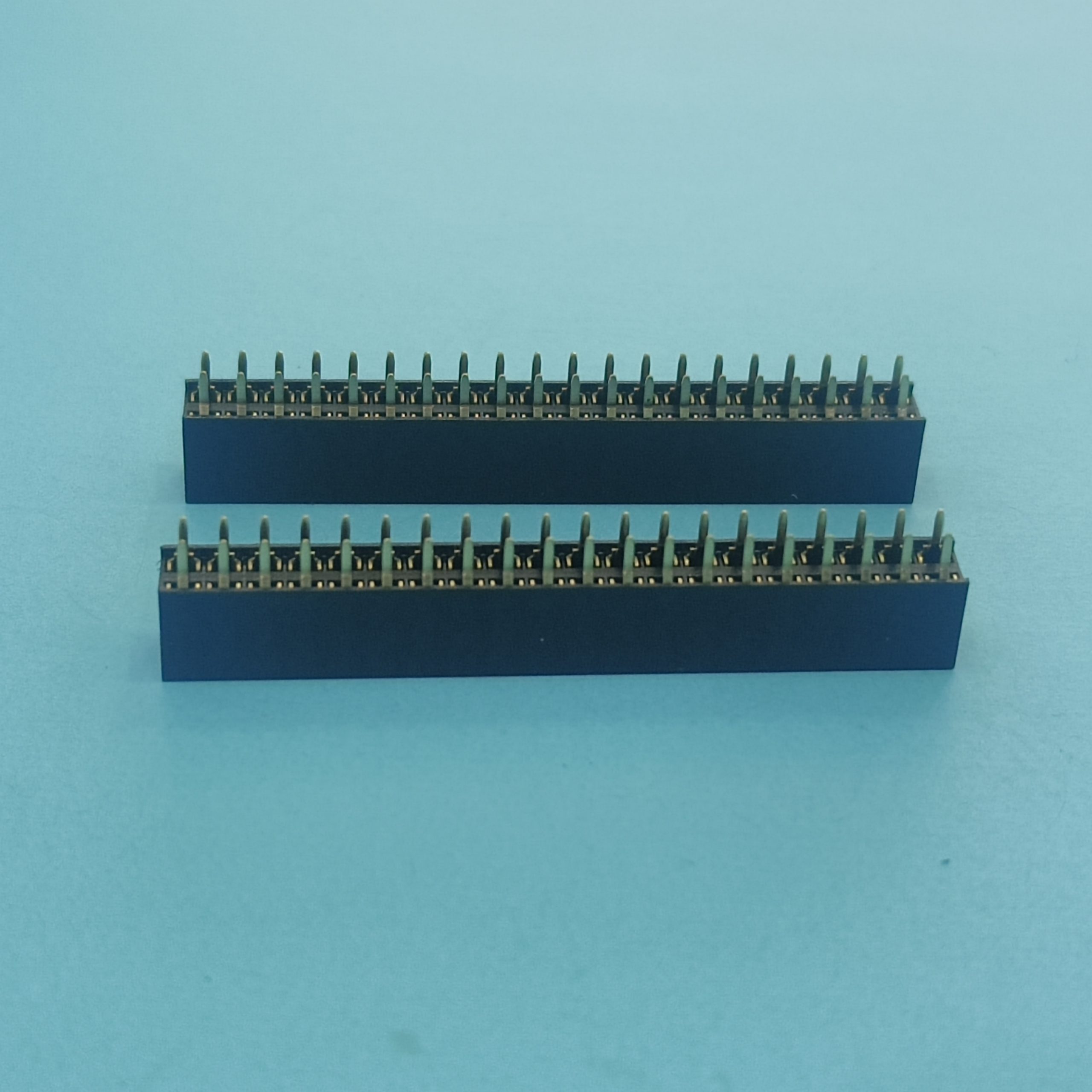

F202-SGP-D030-40

F202-SGP-D030-40 -

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками