Типы разъемов

Когда говорят про типы разъемов, многие сразу представляют себе банальную классификацию вроде 'папа-мама', но на практике всё куда интереснее. Лично сталкивался с ситуациями, когда инженеры неделями искали причину сбоев, а оказывалось — неправильно подобрали тип контакта для вибронагруженных условий. Вот об этом и хочу порассуждать — не по учебнику, а так, как это выглядит в реальной работе с платами и кабелями.

Штыревые и гнездовые: база, где все ошибаются

Казалось бы, что может быть проще штыревых соединений? Но именно здесь кроется главный подвох — несоответствие допусков. Помню, как на одном проекте с телеметрией мы взяли стандартные штыревые разъемы, а при вибрации контакты начали терять сопротивление. Пришлось переходить на вариант с пружинными контактами, хотя изначально казалось — зачем переплачивать.

Гнездовые разъемы тоже не всегда панацея. Особенно в условиях высокой влажности — если не предусмотреть дополнительное уплотнение, через полгода эксплуатации начинается окисление. Кстати, у ООО Дунгуань Хуалиан Электроникс есть интересные решения с позолотой контактов для таких случаев, сам не раз заказывал у них кастомные варианты.

Что точно не стоит делать — это смешивать производителей в одной системе. Как-то раз собрали щиток, где гнезда были от одного поставщика, а штыри — от другого. Вроде бы стандарт один, но из-за разницы в обработке металла через месяц появился люфт. Пришлось перепаивать всё на совместимые компоненты.

Миниатюрные разъемы: малый размер — большие проблемы

С мини-разъемами работал много, особенно в портативных устройствах. Главная ошибка — пытаться сэкономить место в ущерб механической прочности. Видел, как коллеги ставили китайские аналоги micro-D-sub вместо оригинальных — после 50 циклов подключения корпус начинал трескаться.

Интересный момент с распайкой — для миниатюрных разъемов часто требуется специальный паяльный станок. Ручная пайка здесь почти всегда приводит к перегреву и деформации. На сайте hualian-electronic.ru кстати, есть хорошие рекомендации по монтажу их мини-разъемов — сам пользовался, когда собирали датчики для умного дома.

Ещё из практики: никогда не используйте мини-разъемы для силовых цепей, даже если производитель заявляет подходящие параметры. Как-то поставили такой на питание 5А — через неделю контакты подгорели из-за плоого теплоотвода. Пришлось переделывать на классический силовой разъем.

Разъемы для интегральных схем: тонкости, о которых молчат

С ИС-разъемами работал в основном в измерительной технике. Самое неприятное — когда не учитываешь тепловое расширение. Был случай на производстве термостатов: разъемы отлично работали при 20°C, но при 85°C появлялся зазор в 0.2мм, которого хватало для сбоев.

Материал изолятора здесь критичен. PBT против LCP — это не маркетинг, а вопрос надежности. После нескольких неудач с дешевыми PBT-разъемами теперь всегда смотрю на температурный диапазон. Кстати, у Хуалиан Электроникс в каталоге есть хорошие LCP-варианты для высокотемпературных применений.

Разъемы типа 'паук' (Рог) — отдельная тема. Их часто используют для быстрого прототипирования, но забывают про помехозащищенность. В одном проекте с частотными преобразователями пришлось экранировать такие разъемы медной фольгой — без этого ЭМП выводило из строя соседние цепи.

Плата-плата и плата-провод: нюансы монтажа

Соединения плата-плата — это всегда компромисс между надежностью и ремонтопригодностью. Жесткие разъемы хороши для стационарных устройств, но если плату нужно регулярно демонтировать — лучше ставить гибкие варианты. Помню, как на ремонте медицинского оборудования сэкономили на разъемах — потом каждый сервисный осмотр превращался в мучение с пайкой.

Разъемы плата-провод требуют особого внимания к креплению. Без proper strain relief любой кабель быстро оторвется от контактов. Делали как-то партию контроллеров — в первых 50 экземплярах не предусмотрели фиксаторы, 30% вернулись по гарантии с оборванными проводами.

WIFER-разъемы — штука специфическая, но незаменимая в высокочастотных схемах. Их главная фишка — сохранение волнового сопротивления. Правда, монтаж требует ювелирной точности — смещение на 0.1мм уже дает ощутимые потери.

Кастомизация: когда стандартные решения не работают

Заказывал кастомные разъемы несколько раз — и всегда это была игра в угадайку. То техзадание составлено неполно, то производитель экономит на материале. Один раз получили партию с никелевым покрытием вместо золотого — пришлось отказываться от всей поставки.

Сейчас всегда требую тестовые образцы. Например, с ООО Дунгуань Хуалиан Электроникс последний раз делали разъем для морской электроники — прислали три варианта с разной степенью защиты, выбрали самый надежный после испытаний солевым туманом.

Важный момент — документация на кастомные изделия. Как-то приняли партию без чертежей — потом при расширении производства не могли найти аналогов. Теперь всегда включаю в договор требование предоставить полный пакет техдокументации.

Практические советы по выбору

Первое правило — никогда не выбирать разъемы только по datasheet. Как-то взяли 'идеальные' по характеристикам разъемы, а они оказались несовместимы с нашим паяльным пастом — флюс не вымывался из-за специфической геометрии корпуса.

Всегда проверяйте реальные образцы в работе. Для силовых разъемов — тест на нагрев при максимальном токе, для сигнальных — проверка на вибростенде. Особенно это важно для разъемов типа 'папа-мама', где заявленные параметры часто не соответствуют реальности после 100-200 циклов подключения.

И последнее — не экономьте на мелочах. Разница в цене между хорошим и плохим разъемом — 10-20%, а стоимость переделки схемы может превысить первоначальную экономию в десятки раз. Проверено на собственном горьком опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

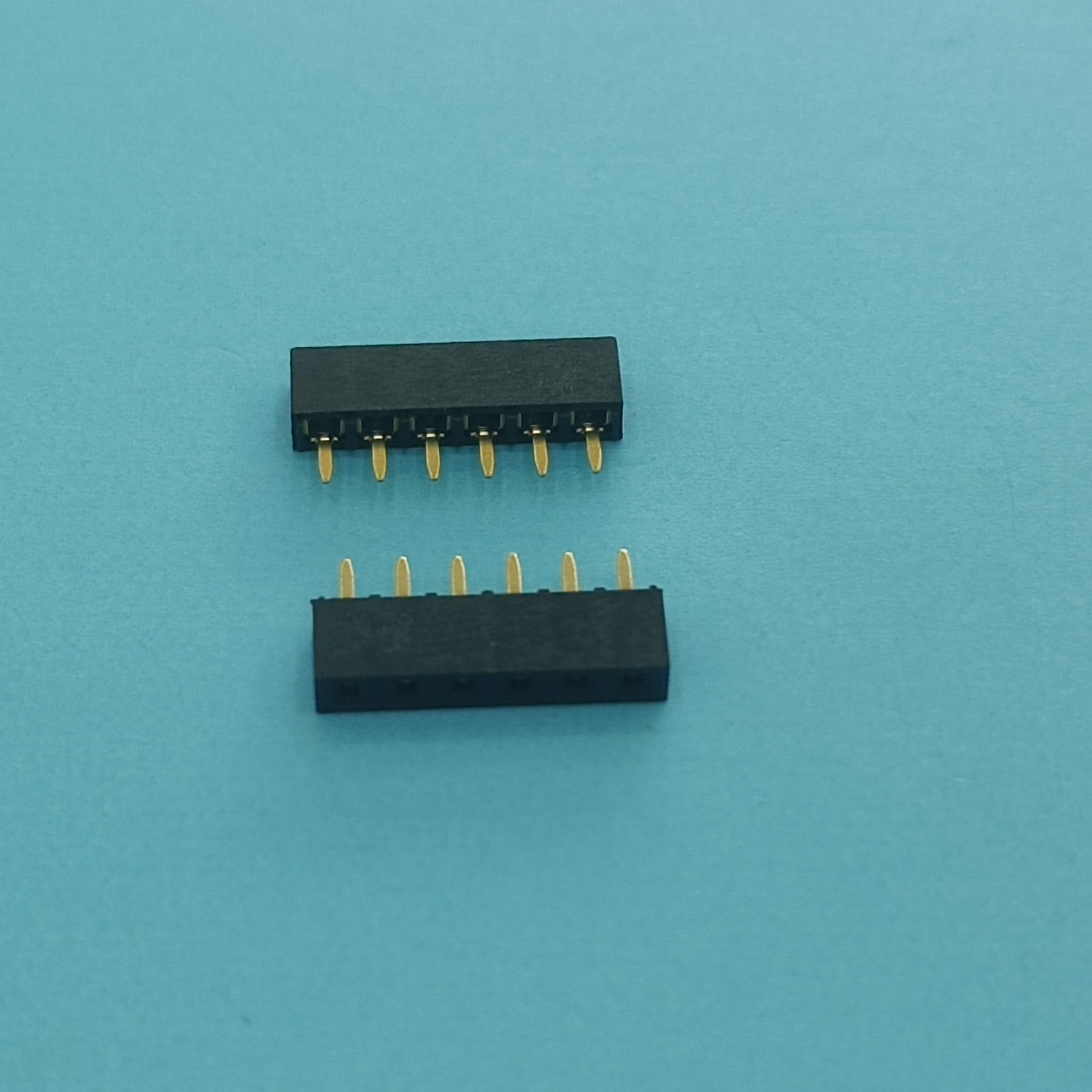

F194-SGN-D030-06

F194-SGN-D030-06 -

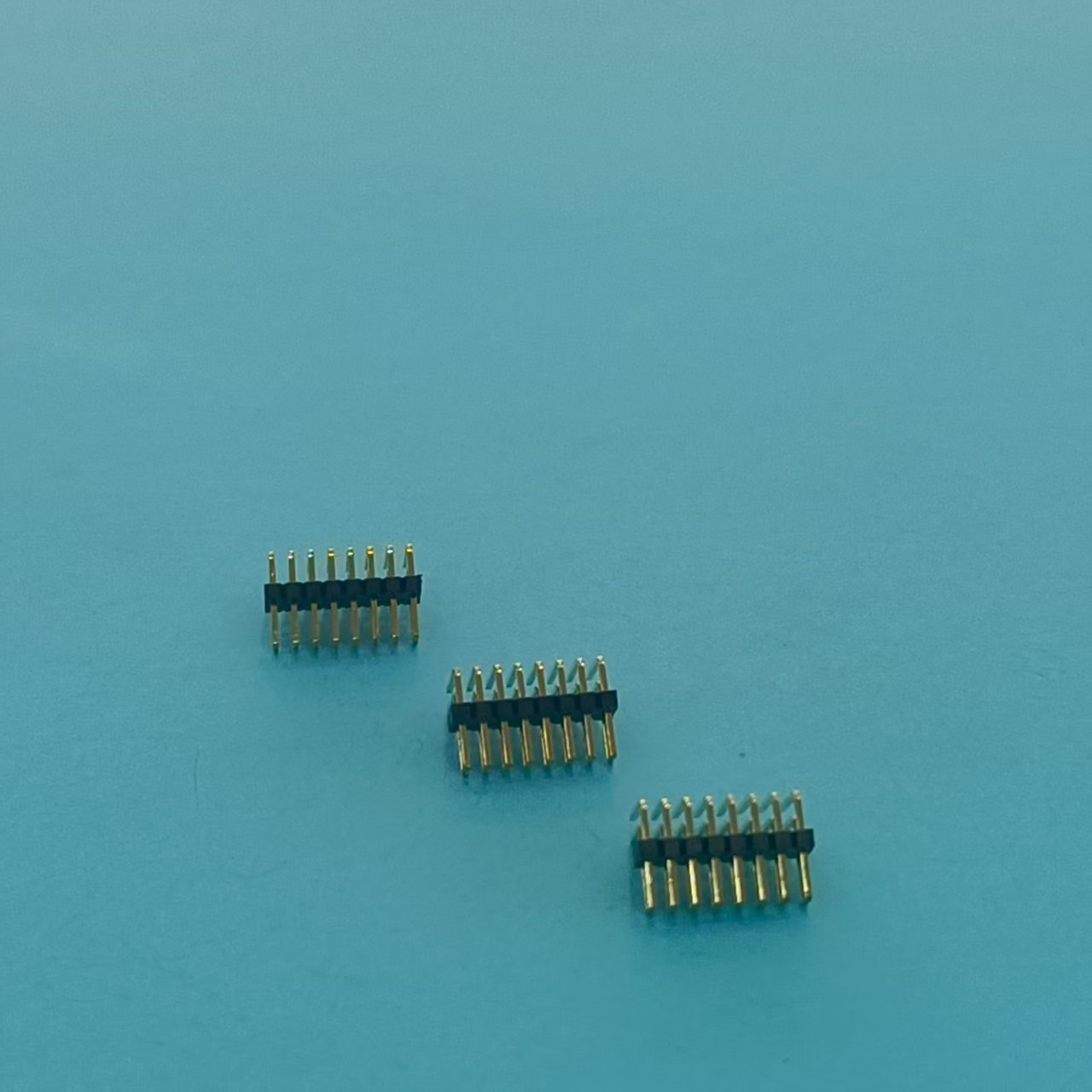

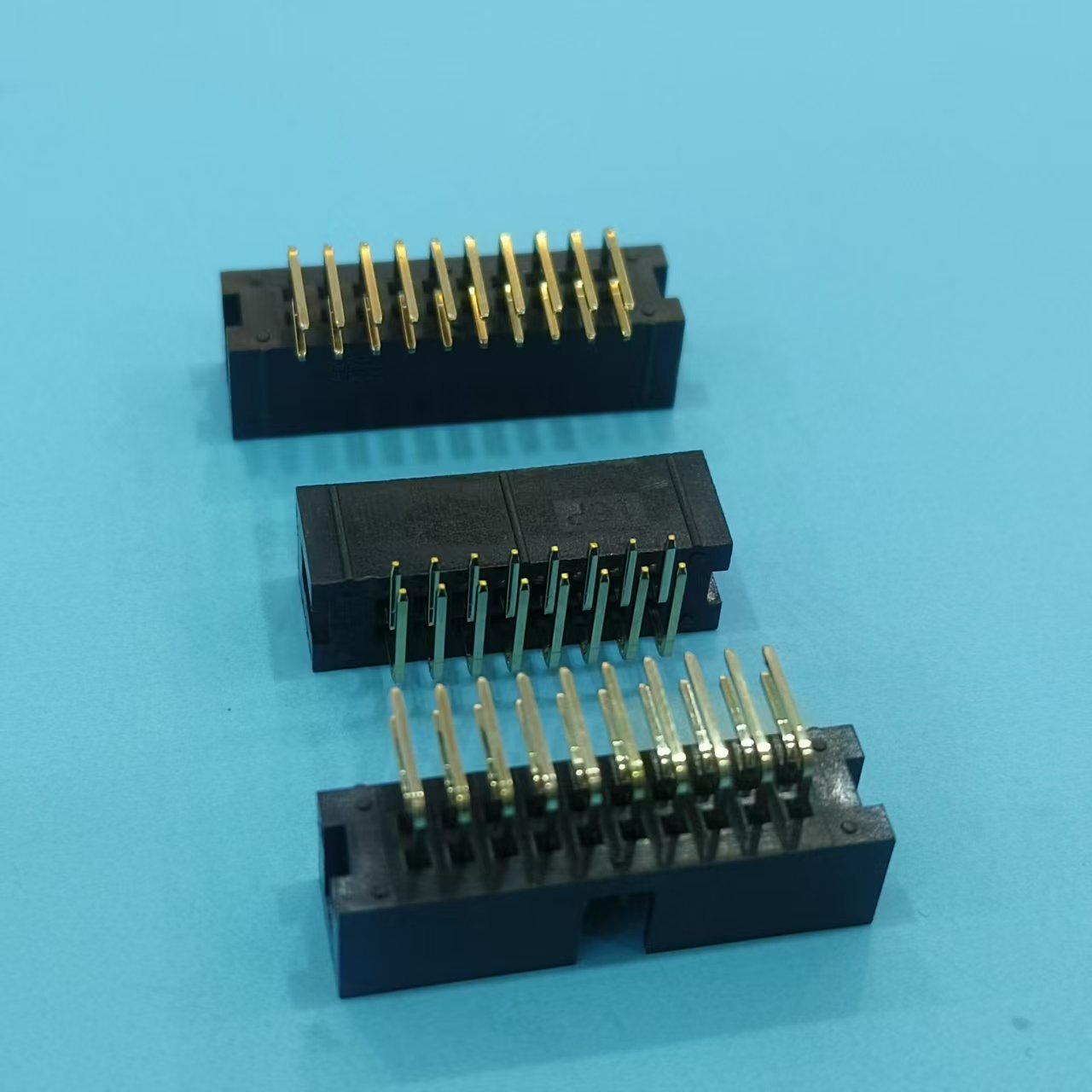

F206-SGN-D035-20-NBA

F206-SGN-D035-20-NBA -

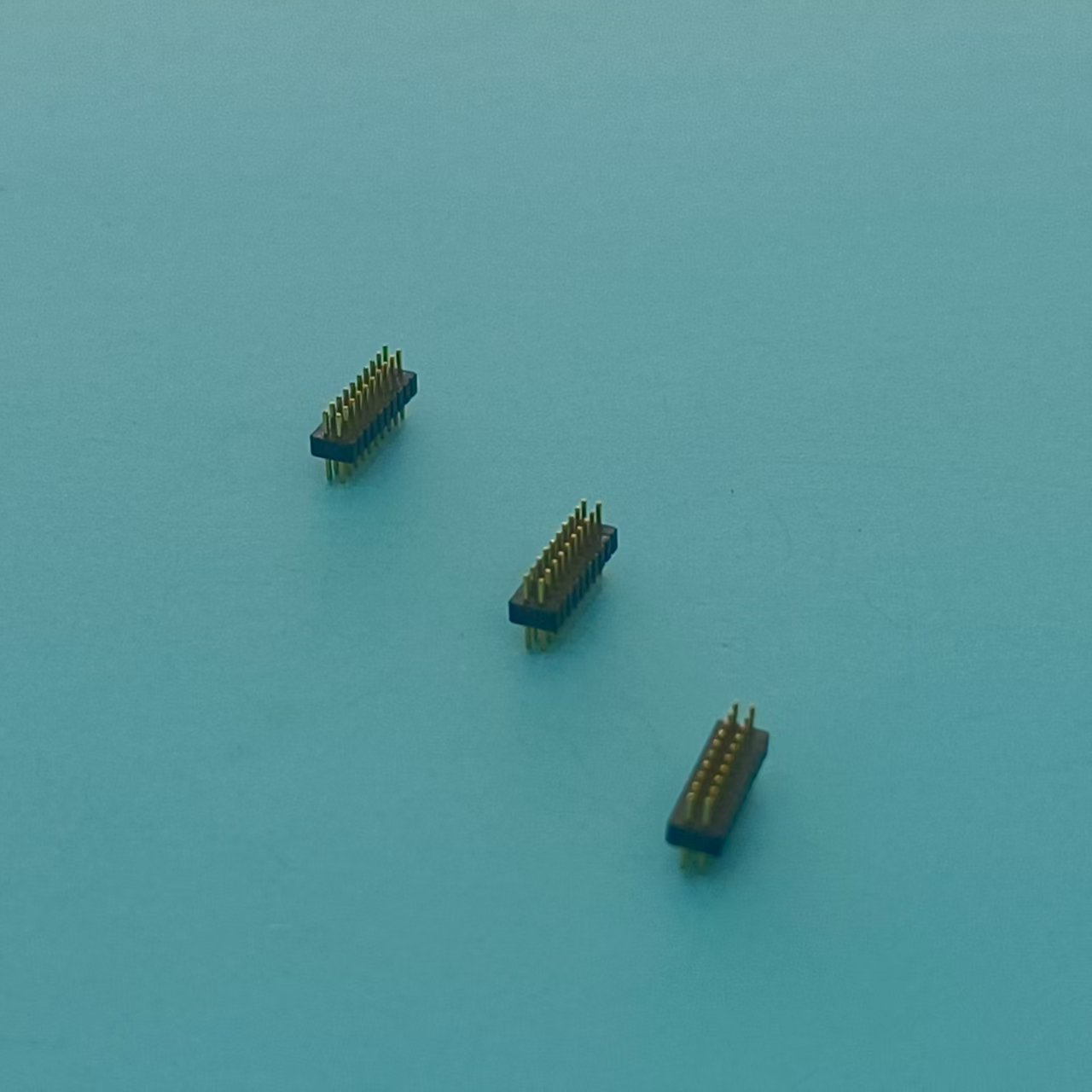

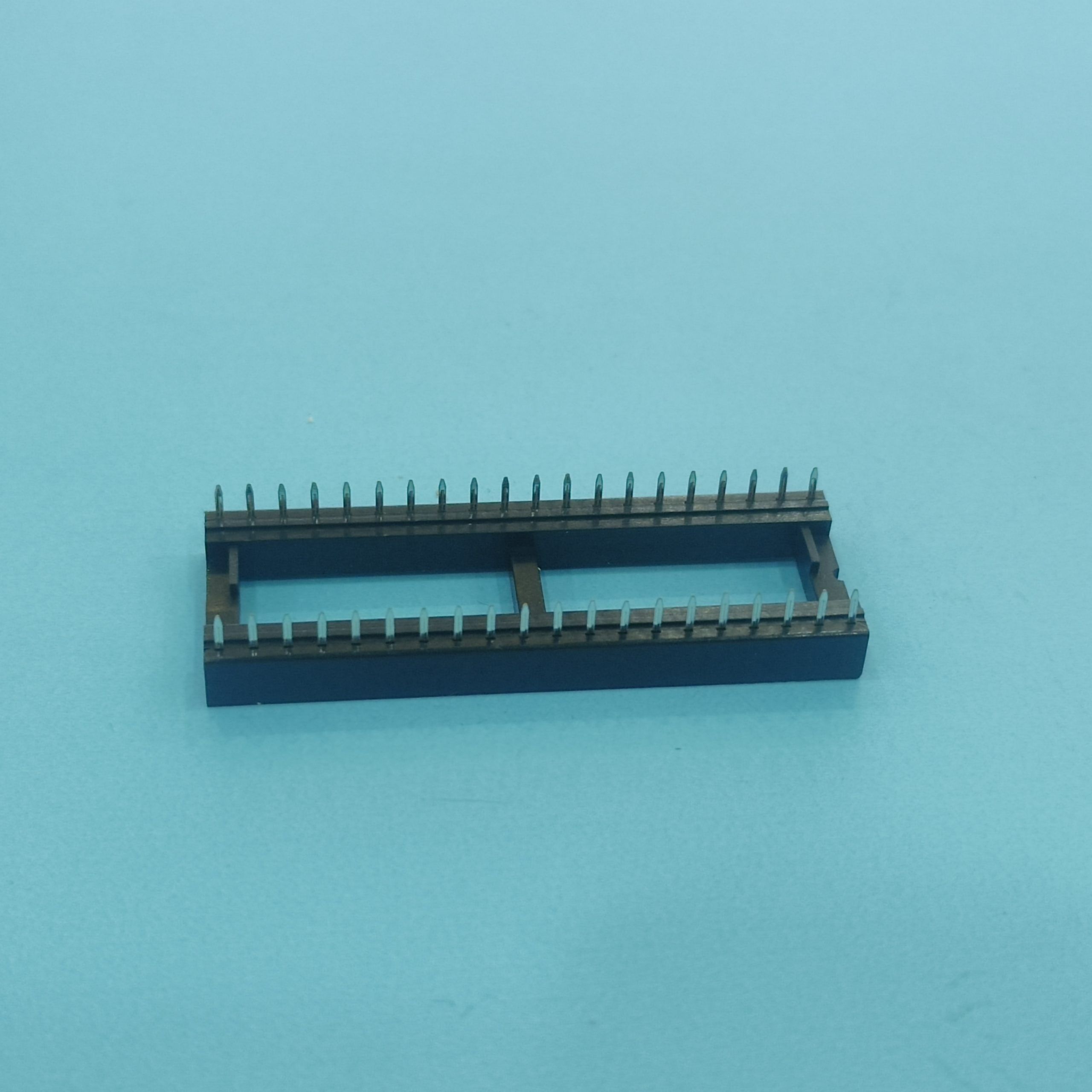

F101-SGN-D030-26

F101-SGN-D030-26 -

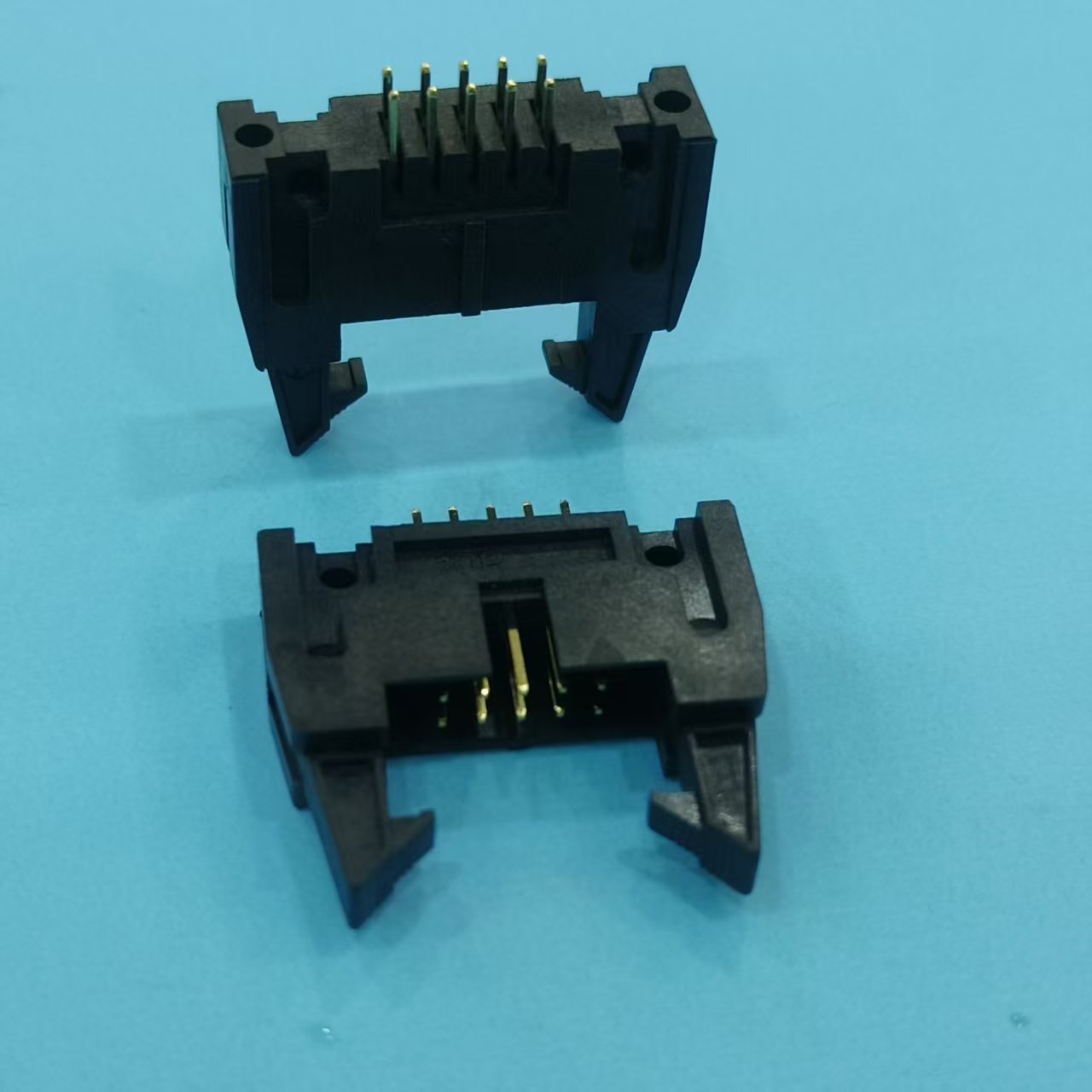

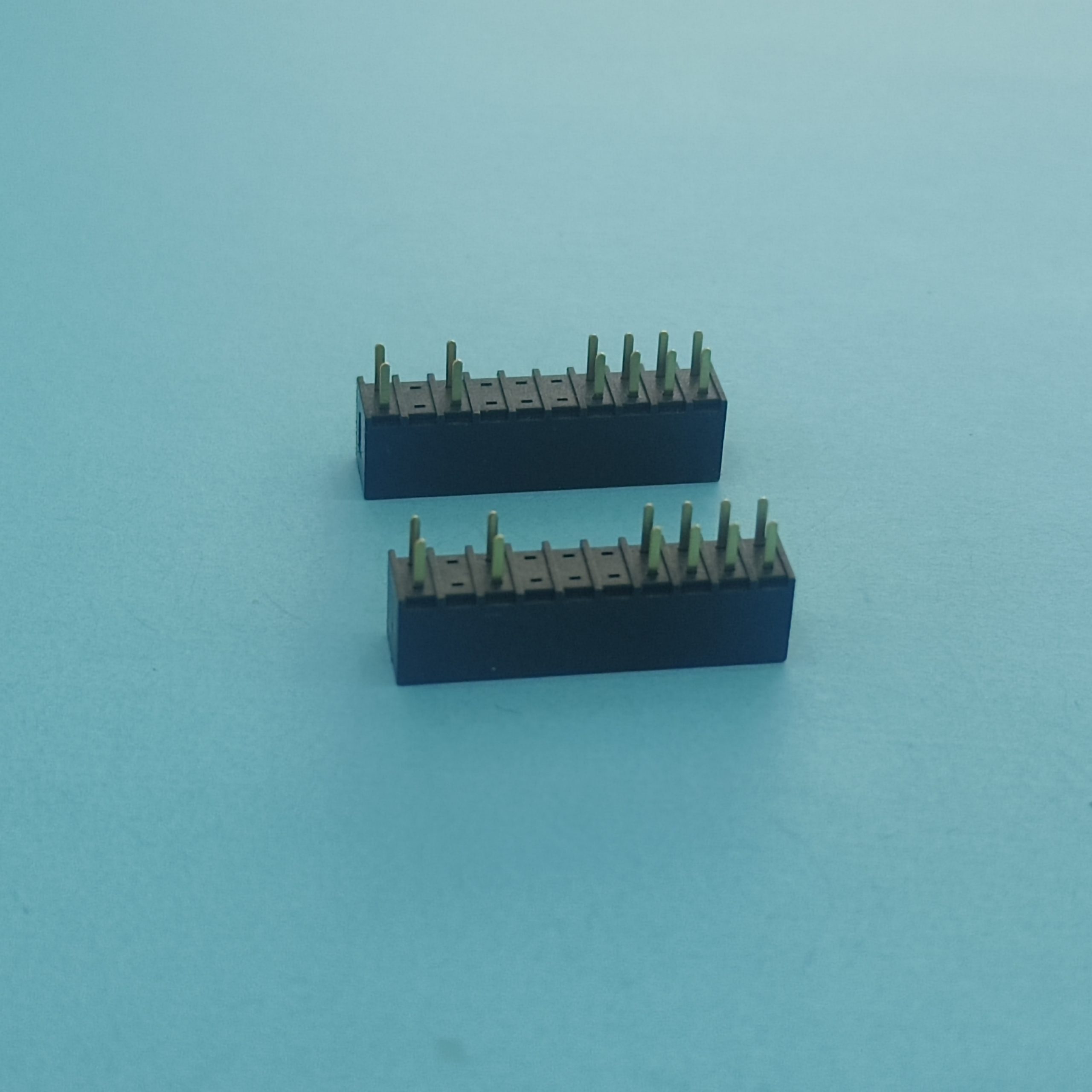

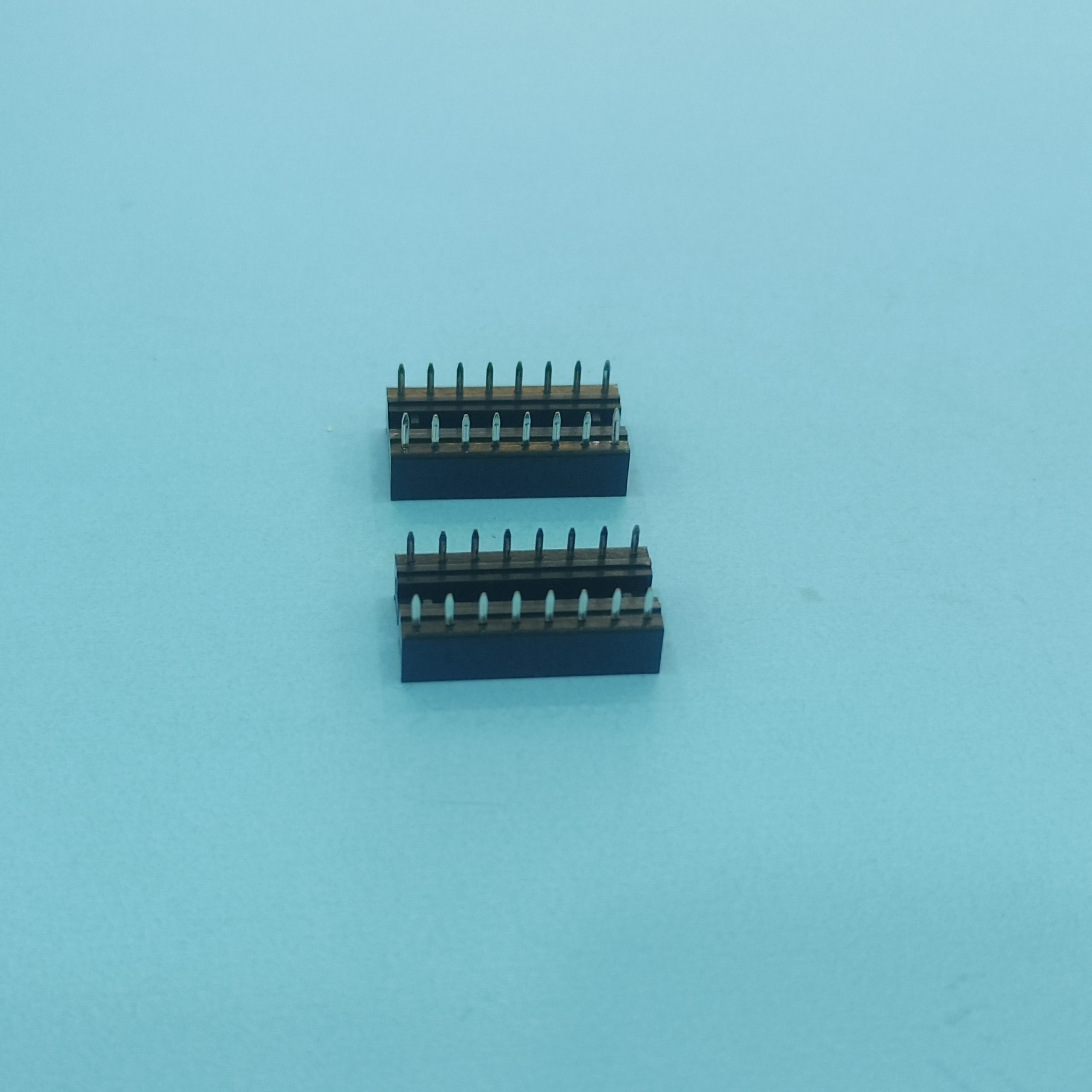

CIS254030XX-CF438 2,54 мм разъем для микросхем PBT + 30 % стекловолокна, черный XXPIN, оловянное покрытие, узкий корпус 7,62 мм

CIS254030XX-CF438 2,54 мм разъем для микросхем PBT + 30 % стекловолокна, черный XXPIN, оловянное покрытие, узкий корпус 7,62 мм -

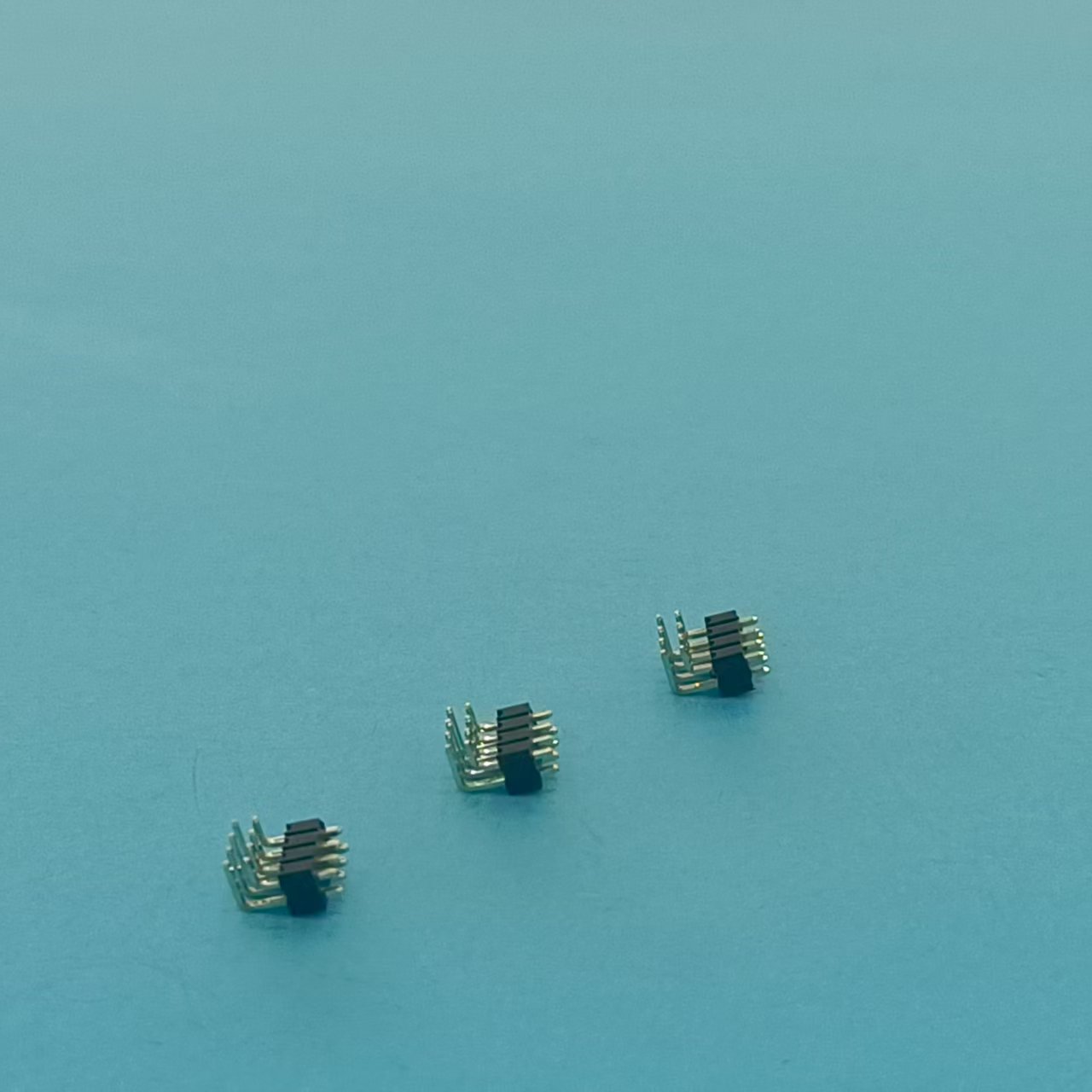

F703-MGC-D029-06-BT-RM

F703-MGC-D029-06-BT-RM -

F222-L1GN-D037-26

F222-L1GN-D037-26 -

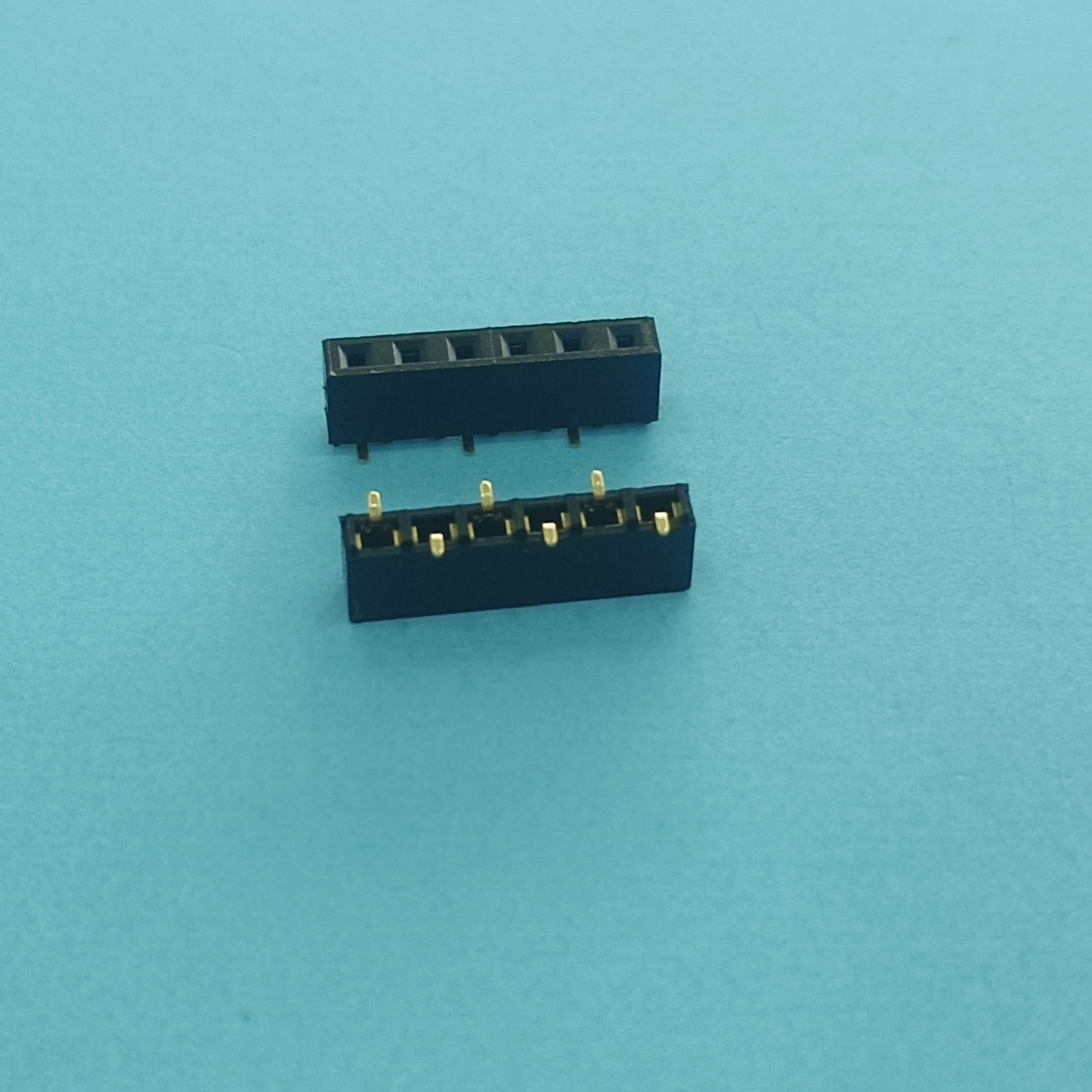

F102-MGN-D042-09-BT-RC

F102-MGN-D042-09-BT-RC -

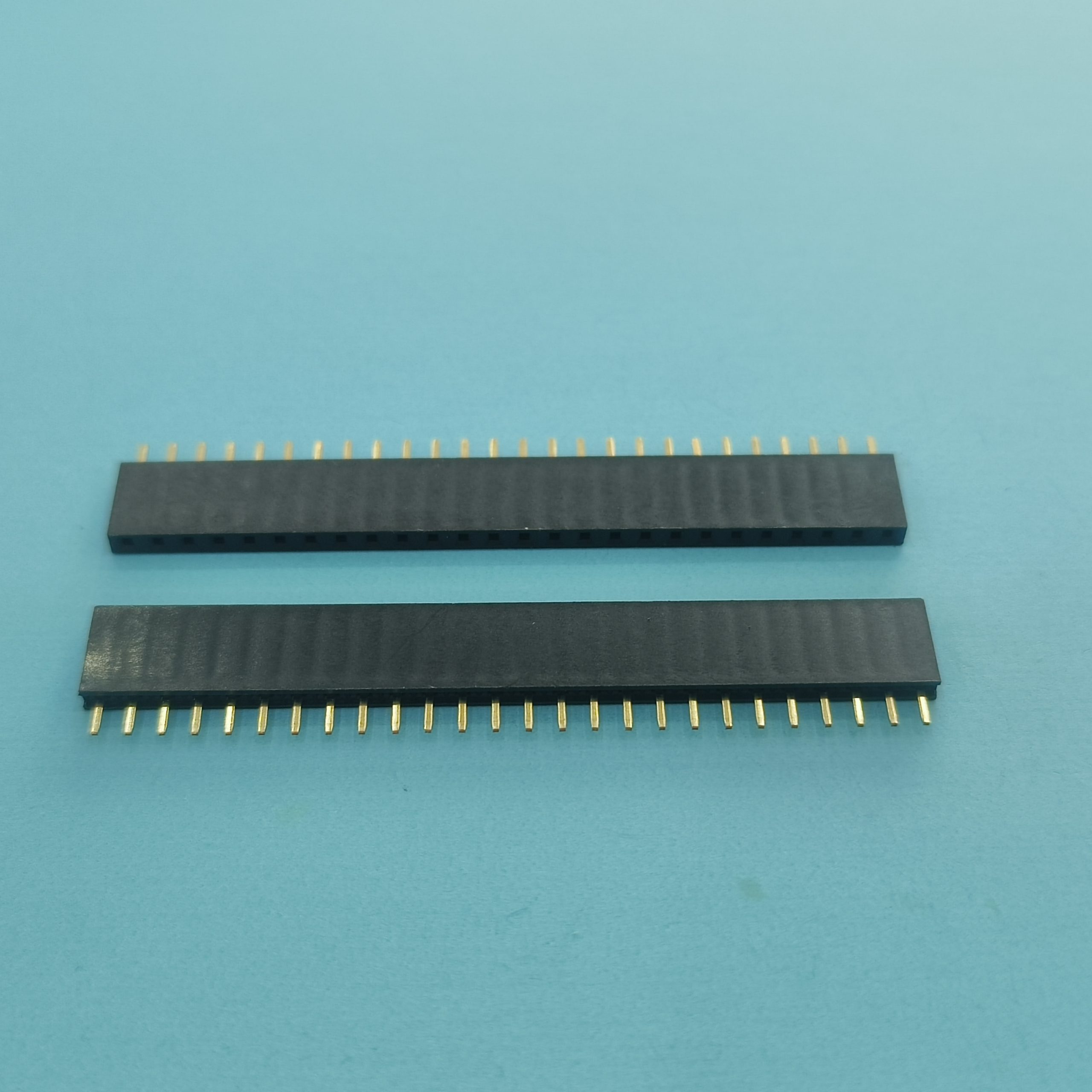

F201-SGN-D032-36

F201-SGN-D032-36 -

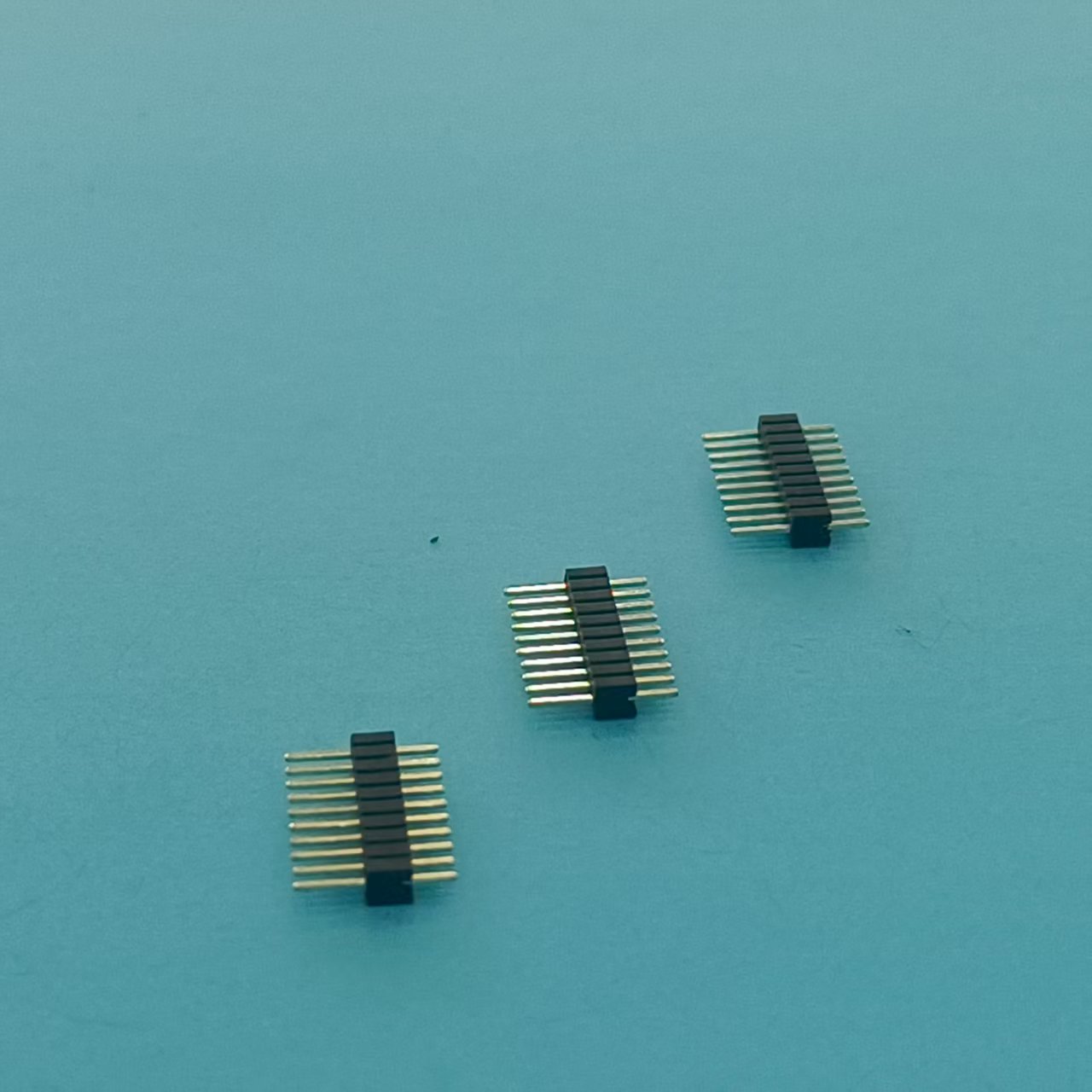

P602-R1TN-012-012-08

P602-R1TN-012-012-08 -

P501-SGN-040-023-10

P501-SGN-040-023-10 -

F194-MGN-D041-06-BT

F194-MGN-D041-06-BT -

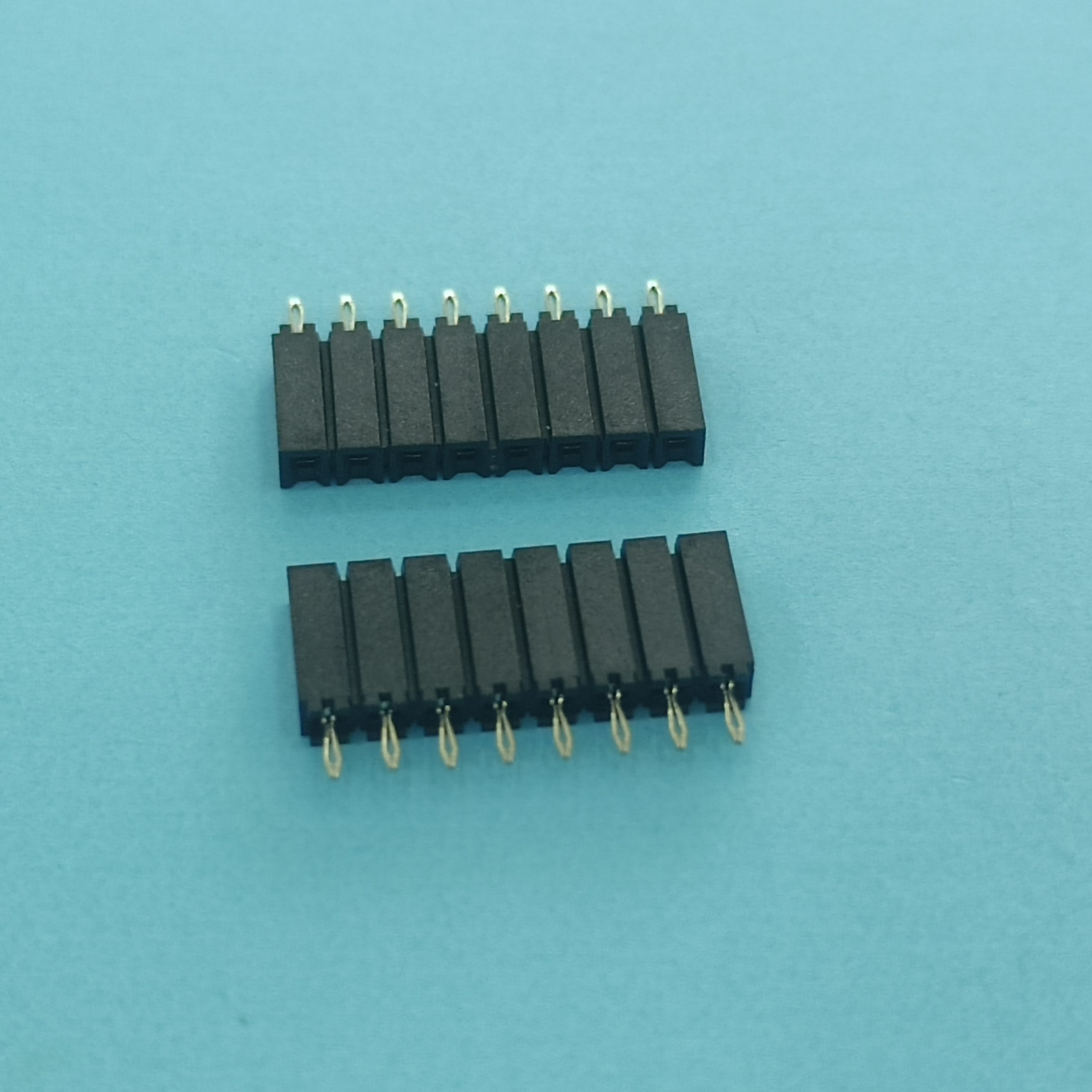

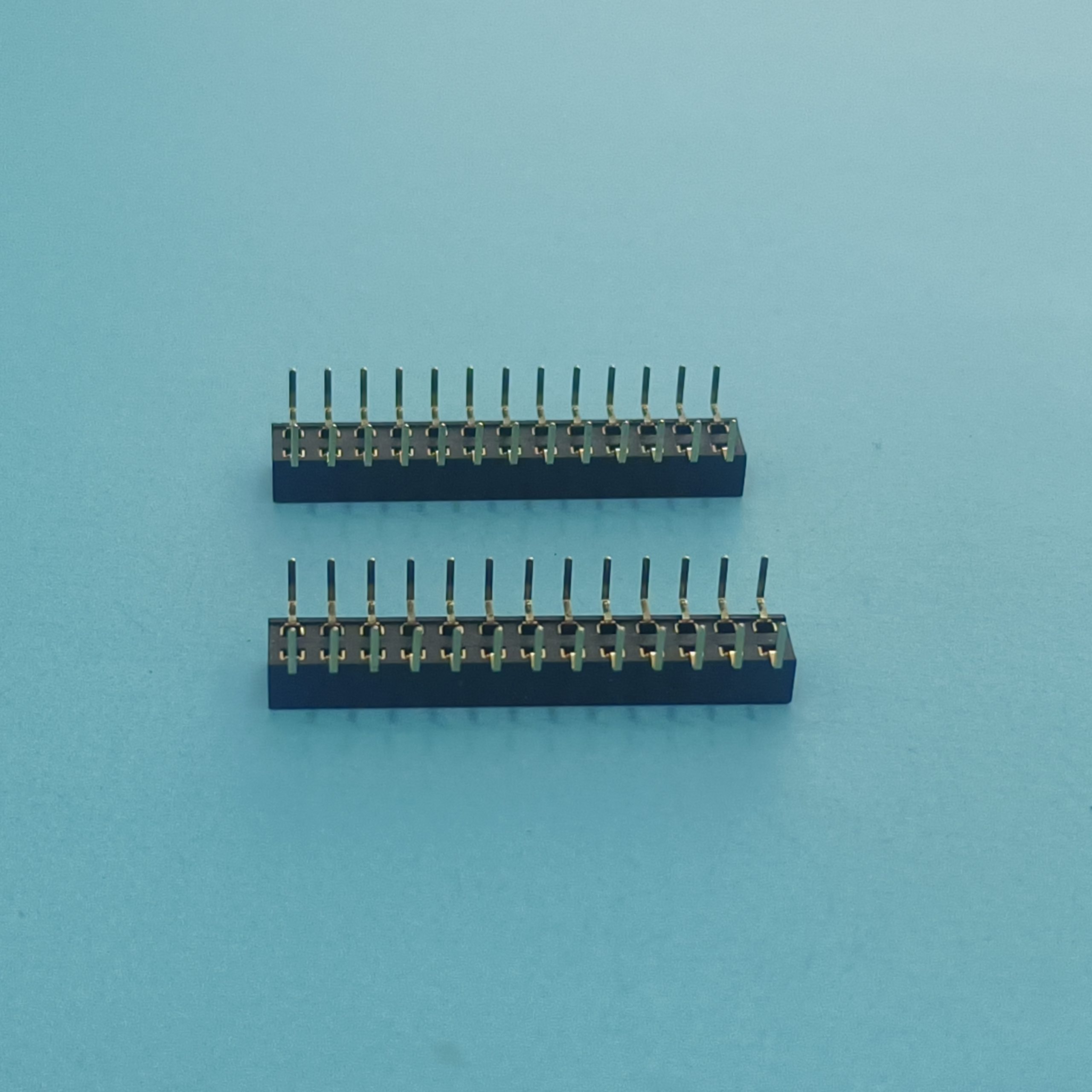

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием