Штекерный гнездовой разъем

Когда речь заходит о штекерных гнездовых разъемах, многие сразу представляют себе простейшие аудио- или USB-коннекторы. Но в профессиональной сфере всё сложнее — здесь важны не только форма и размер, но и материал контактов, усилие сочленения, стойкость к вибрациям. Порой даже опытные инженеры недооценивают, какую роль играет качество исполнения корпуса. Вспоминается случай, когда на производстве столкнулись с постоянными отказами оборудования — оказалось, виной всему были китайские разъемы с некачественной позолотой контактов. После перехода на продукцию ООО Дунгуань Хуалиан Электроникс с их специализацией на прецизионных соединениях проблемы исчезли. Их ассортимент — от классических штыревых вариантов до миниатюрных решений — позволяет подобрать оптимальный вариант под любую задачу.

Конструктивные особенности и материалы

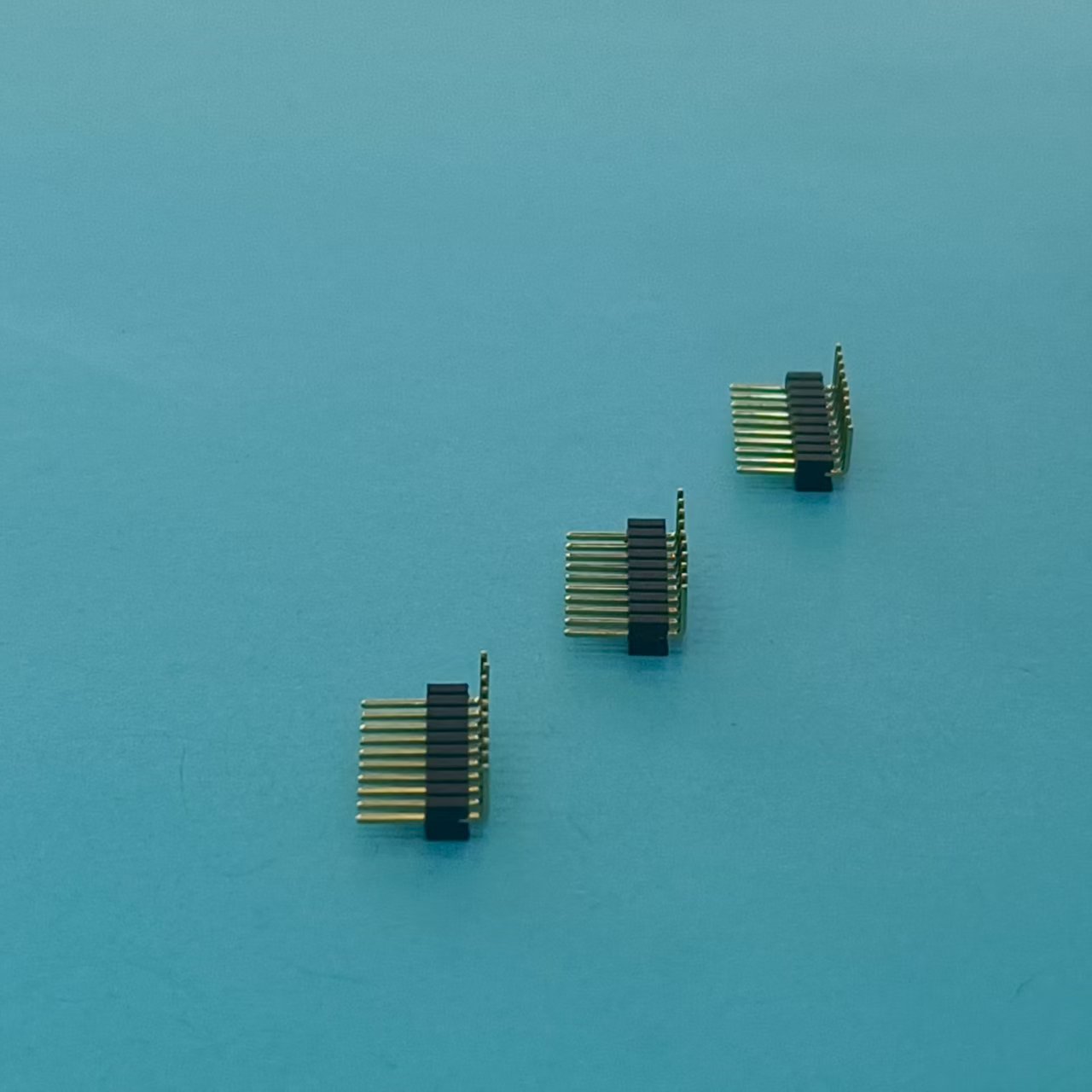

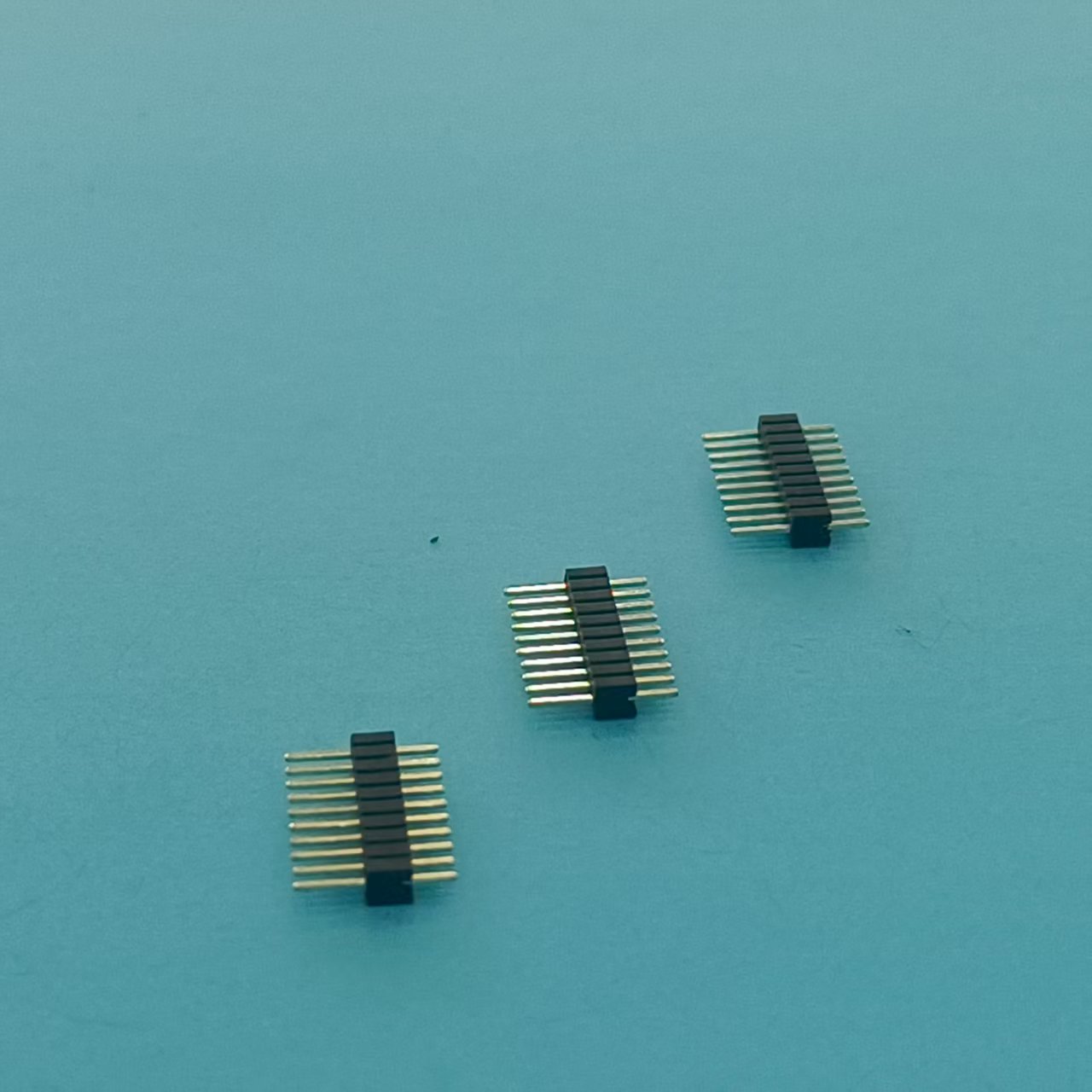

Основное отличие штекерного гнездового разъема — в системе сопряжения. Штекер (вилка) вставляется в гнездо (розетку), создавая надежное соединение. Но тут есть нюансы: например, в разъемах типа 'плата-плата' критически важна точность позиционирования контактов. Неоднократно сталкивался, когда даже минимальное отклонение в 0.1 мм приводило к нестабильному контакту. Особенно это заметно в высокочастотных приложениях, где импеданс должен быть строго контролируемым.

Материалы контактов — отдельная тема. Фосфорная бронза с позолотой 0.5 мкм — стандарт для большинства применений, но в условиях повышенной влажности или агрессивных сред лучше подходят решения с покрытием из палладия или даже родия. В каталоге hualian-electronic.ru представлены варианты с различными покрытиями, что позволяет выбрать оптимальное решение для конкретных условий эксплуатации.

Корпусные материалы тоже имеют значение. PBT с добавлением стекловолокна выдерживает температуры до 140°C, что важно для промышленного оборудования. Помню, как на одном из проектов пришлось заменить стандартные полиамидные корпуса на термостойкие — это решило проблему с деформацией при длительной работе в нагревательных шкафах.

Критерии выбора для различных применений

При подборе штекерного гнездового разъема часто ошибаются, ориентируясь только на цену или доступность. На практике важнее совокупность параметров: рабочее напряжение, токовая нагрузка, количество циклов сочленения. Для силовых применений, например, критичен диаметр контактов и материал — медь с оловянным покрытием может не подойти для токов свыше 10А.

В устройствах связи, где используются разъемы WIFER, важна стабильность характеристик на высоких частотах. Тут даже качество диэлектрика в изоляторе играет роль — предпочтительны тефлон или керамика. На сайте hualian-electronic.ru можно найти специализированные решения для ВЧ-приложений, что упрощает поиск подходящего компонента.

Для медицинской техники или авионики добавляются требования по надежности и защите от вибрации. В таких случаях лучше выбирать разъемы с дополнительными фиксирующими элементами — пружинными защелками или резьбовыми соединениями. Опыт показывает, что экономия на механической части потом обходится дорого при сервисном обслуживании.

Монтаж и возможные проблемы

Паяные соединения — частая головная боль. Особенно с миниатюрными разъемами, где расстояние между контактами менее 1 мм. Неправильный температурный профиль пайки может привести к деформации пластикового корпуса или отслоению контактных площадок. Рекомендую всегда следовать техническим рекомендациям производителя — у ООО Дунгуань Хуалиан Электроникс в документации обычно указаны оптимальные параметры пайки для каждого типа разъемов.

При монтаже в плату важно учитывать механические нагрузки. Разъемы 'плата-провод' особенно чувствительны к изгибам — без proper strain relief кабель может оторваться после нескольких циклов подключения. Стараюсь всегда добавлять дополнительные точки крепления или использовать кабельные вводы.

Еще одна проблема — совместимость с автоматизированными линиями сборки. Некоторые разъемы имеют конструктивные особенности, затрудняющие установку роботами. При заказе больших партий стоит уточнять этот момент — производители типа Hualian Electronic обычно предоставляют данные о совместимости с оборудованием для поверхностного монтажа.

Тестирование и контроль качества

Входящий контроль — обязательный этап, который многие пропускают. Простая проверка мультиметром не всегда выявляет проблемы. Например, повышенное переходное сопротивление может проявляться только под нагрузкой. Для ответственных применений рекомендую проводить испытания на специализированном оборудовании — проверять усилие вставки/извлечения, контактное сопротивление, изоляционные характеристики.

Ускоренные испытания на старение тоже имеют смысл, особенно для партий от новых поставщиков. Циклирование температурой от -40 до +85°C быстро выявляет проблемы с материалами. Помню случай, когда после таких испытаний партия разъемов показала трещины в корпусе — оказалось, использовался некачественный пластик.

Для высокочастотных разъемов нелишним будет проверка ВЧ-параметров — КСВ, вносимых потерь. Даже визуально идеальные экземпляры могут иметь неоднородности в волновом сопротивлении, что скажется на работе устройства в целом.

Перспективы и тренды в разработке

Миниатюризация продолжает оставаться основным трендом. Требования к плотности монтажа растут — сегодня уже обычным делом стали разъемы с шагом контактов 0.5 мм, а в некоторых областях переходят на 0.3 мм. Это создает новые вызовы в производстве и монтаже, требует более точного оборудования.

Автоматизация тестирования тоже развивается — современные системы позволяют проверять сотни параметров за секунды. Производители вроде ООО Дунгуань Хуалиан Электроникс постепенно внедряют системы отслеживания качества для каждой партии, что упрощает жизнь конечным потребителям.

Новые материалы появляются регулярно — композитные диэлектрики с улучшенными характеристиками, покрытия с наноструктурами для снижения переходного сопротивления. Стоит следить за этими новинками — иногда они позволяют решить проблемы, которые ранее казались непреодолимыми.

В целом, несмотря на кажущуюся простоту, штекерный гнездовой разъем продолжает оставаться критически важным компонентом в электронике. Правильный выбор и применение могут значительно повысить надежность всего устройства — это то, что постоянно подтверждается на практике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

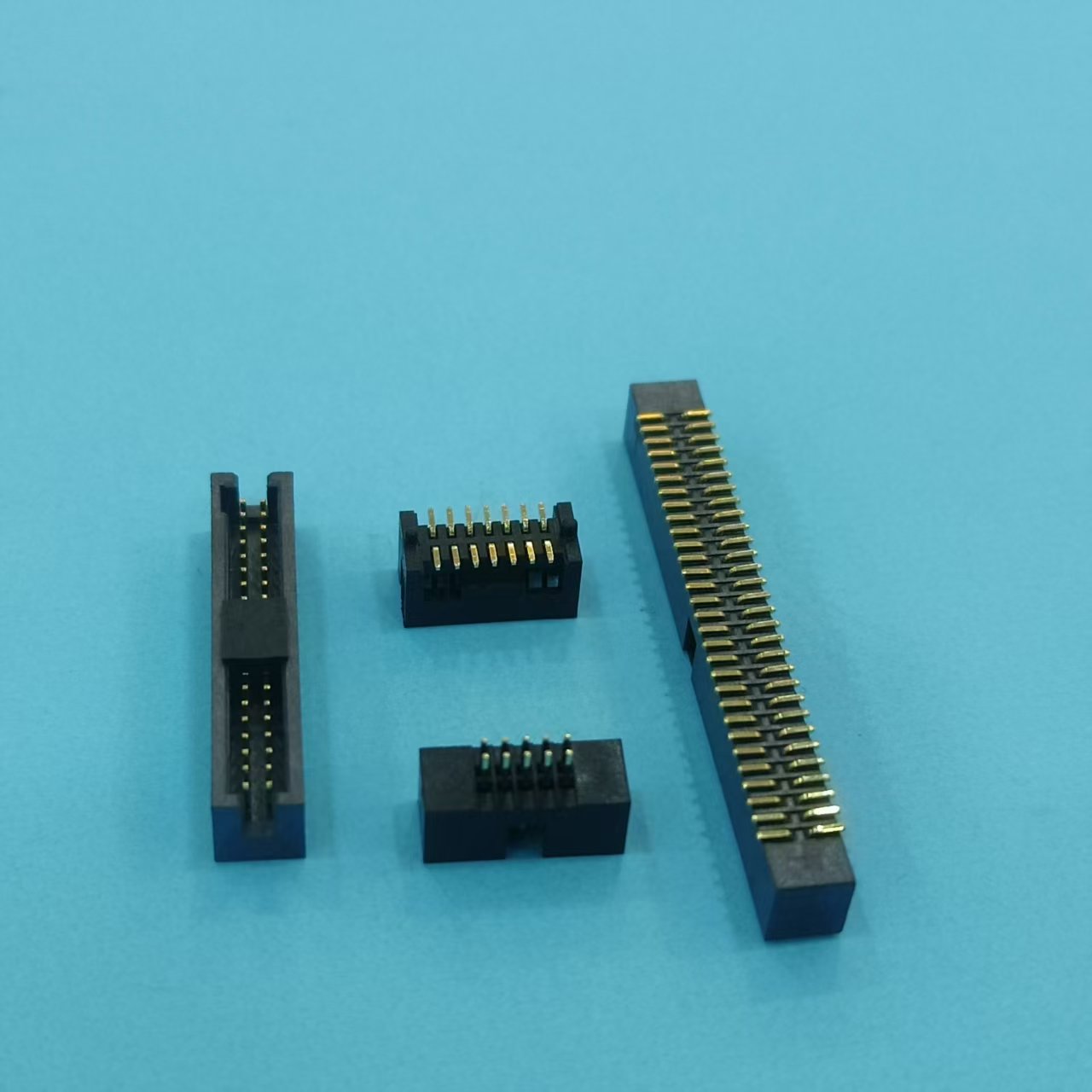

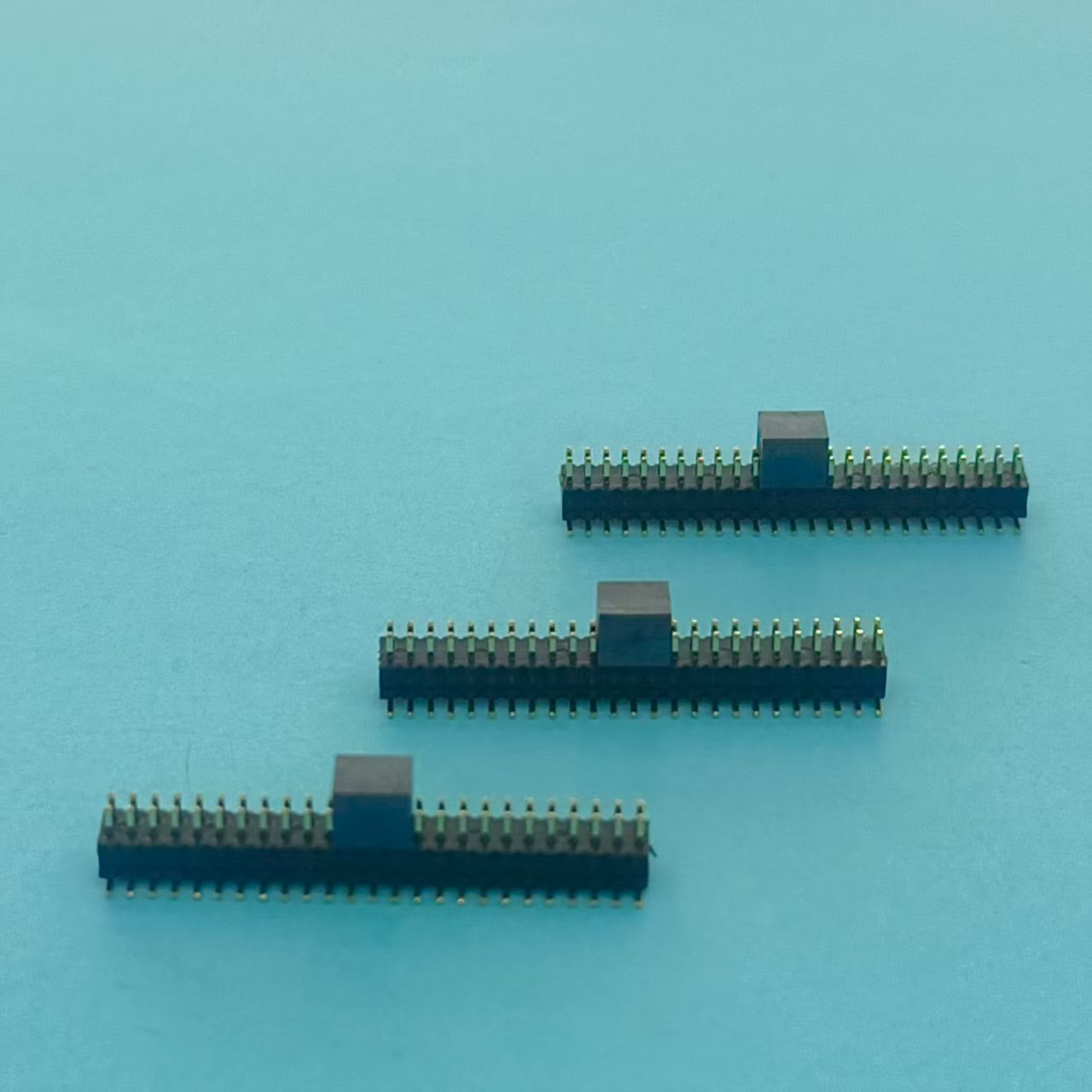

F201-RGP-D030-44-BM

F201-RGP-D030-44-BM -

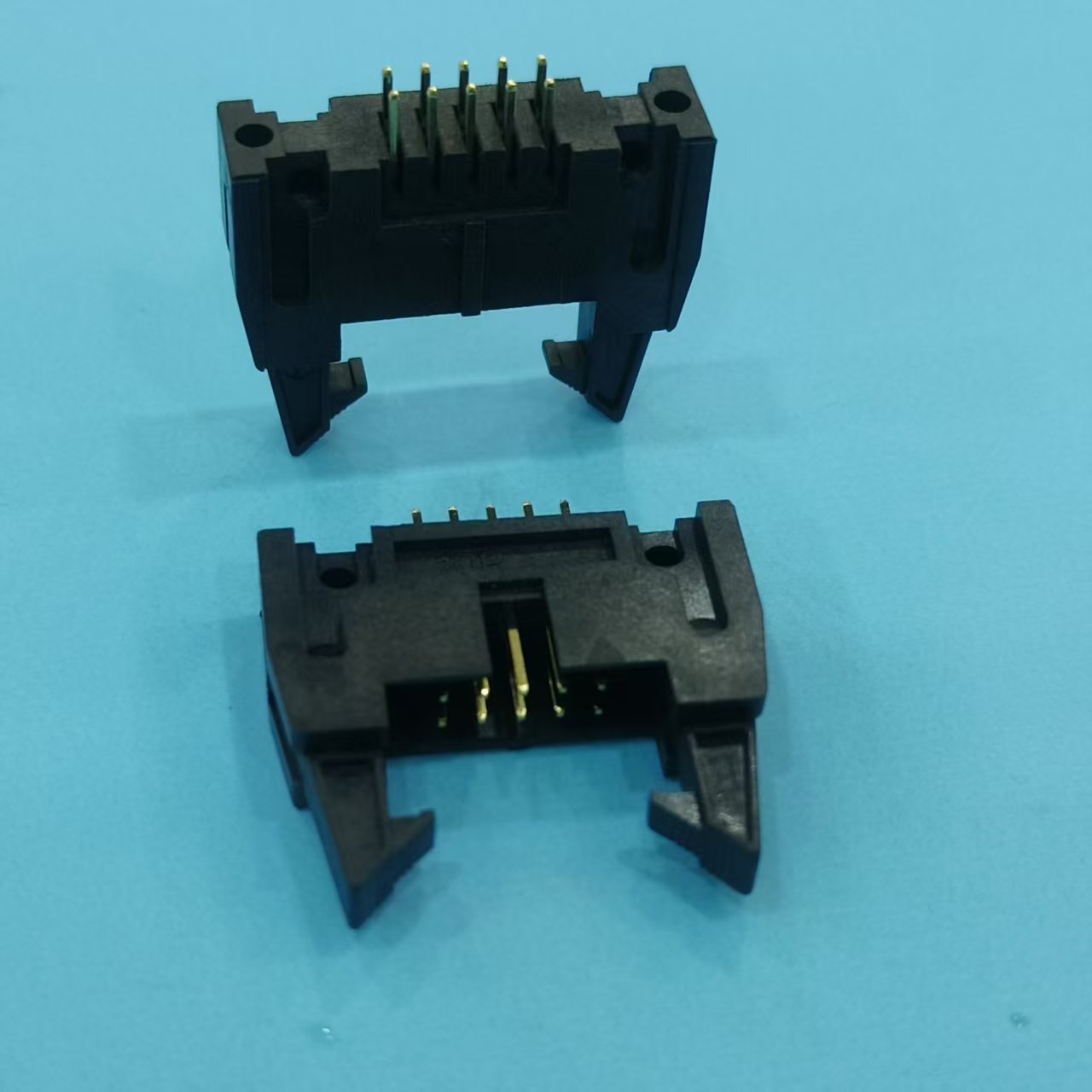

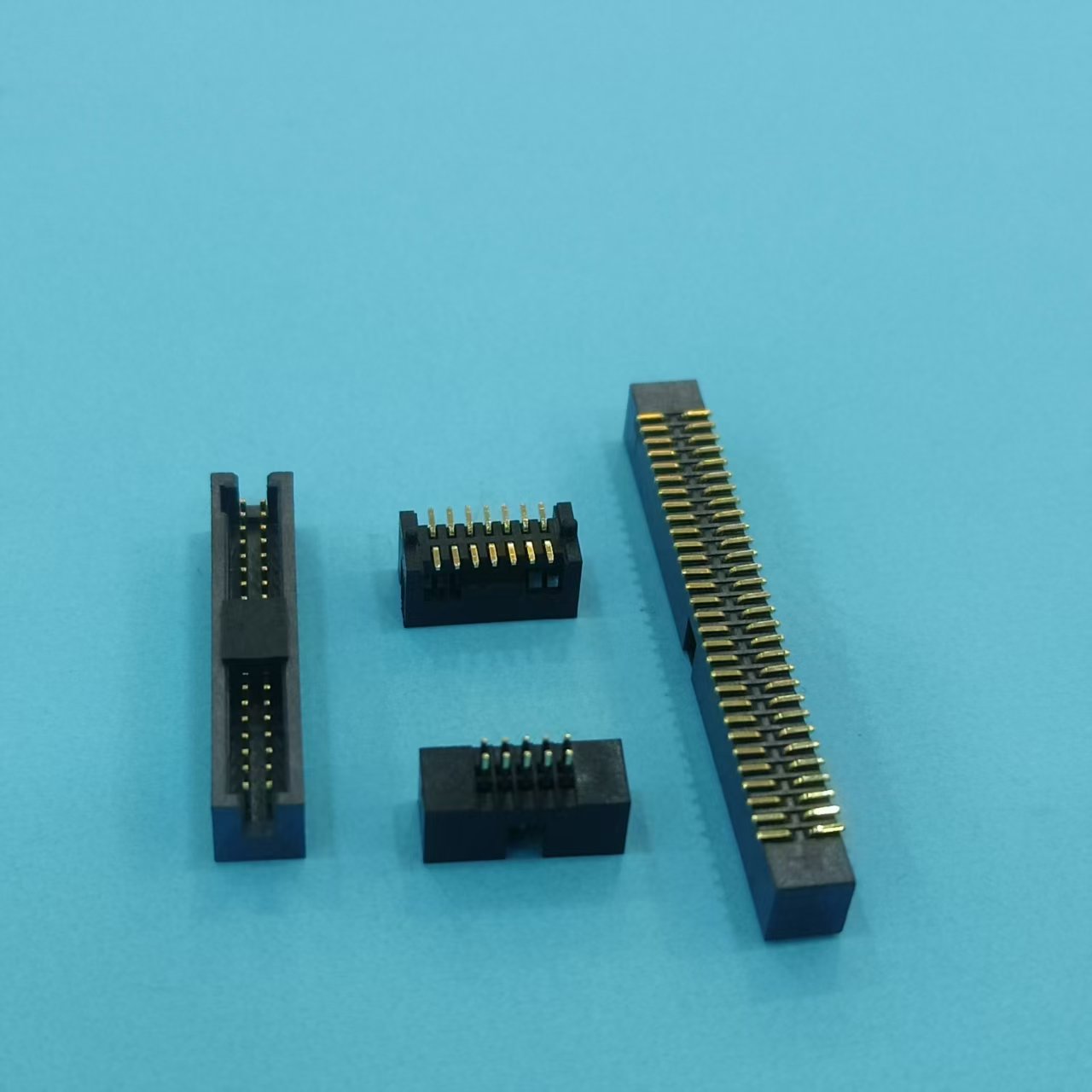

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками -

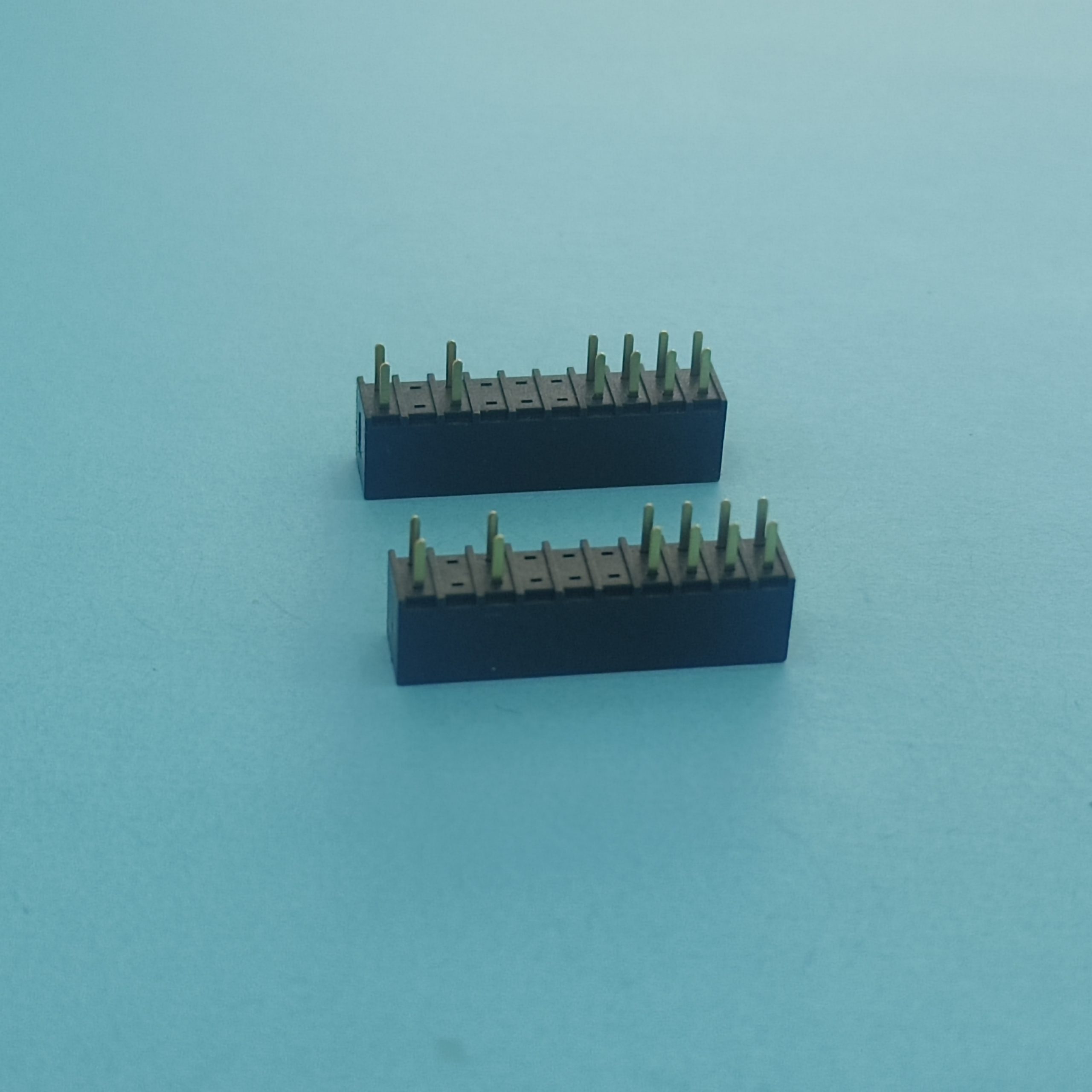

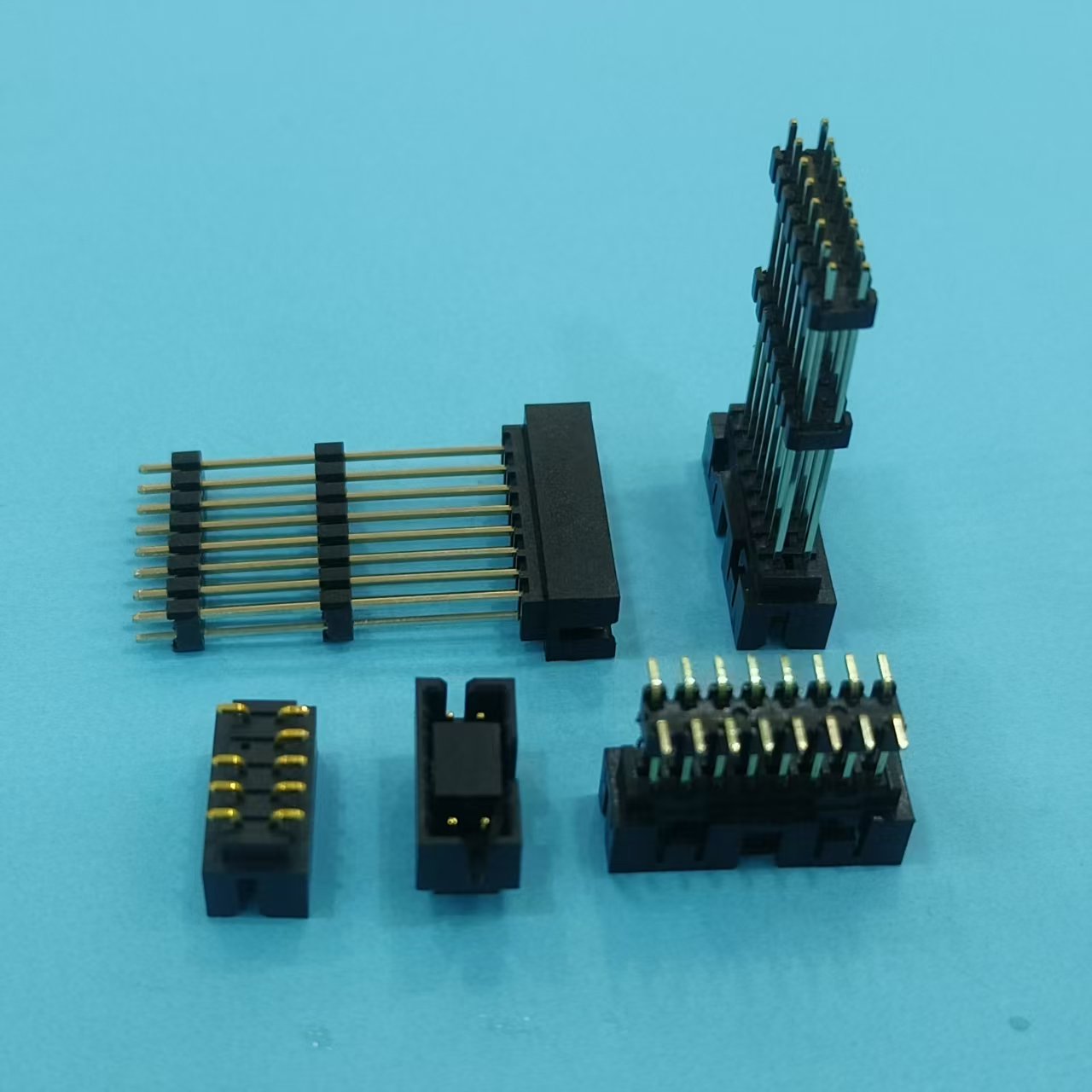

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T

B416-MFAN-D053-XX-N07-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота 10 мкдюймов, комплектация 10 контактов (монтаж 7 контактов), поставка в катушке с защитным колпачком, материал NL6T -

P501-SGN-040-023-10

P501-SGN-040-023-10 -

P502-SGN-020-020-15-NK

P502-SGN-020-020-15-NK -

P604-RBGN-035-026-24

P604-RBGN-035-026-24 -

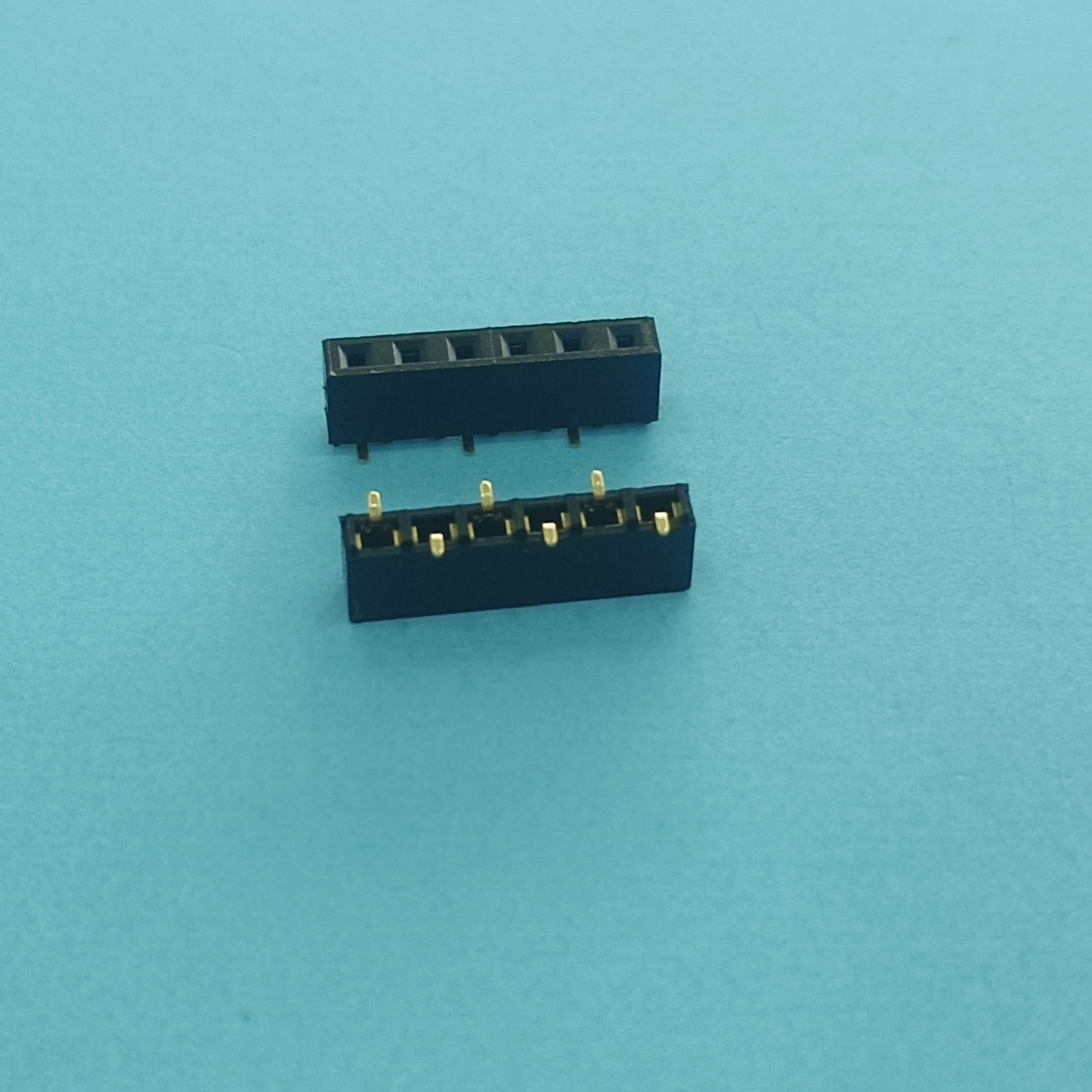

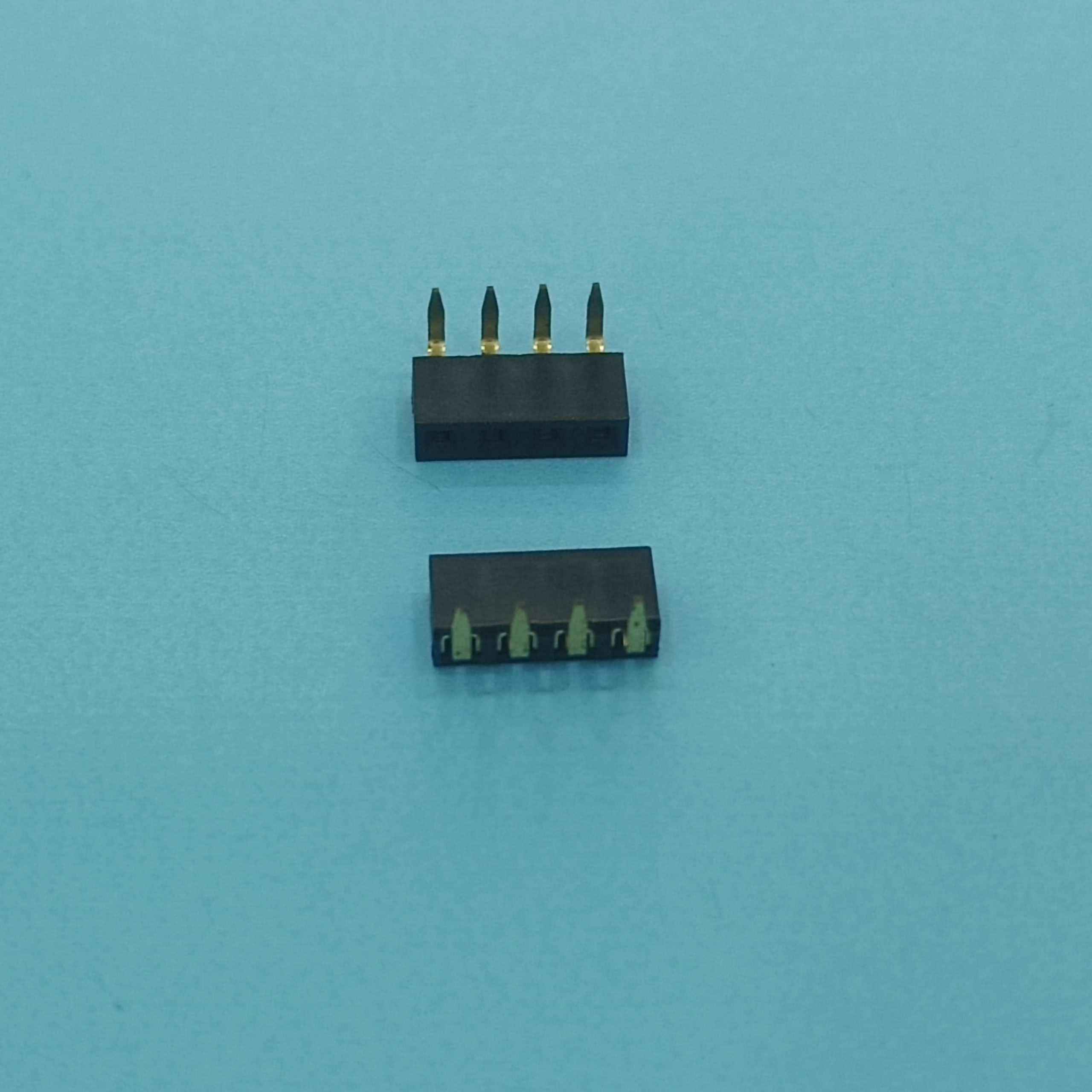

F194-LGP-D030-04

F194-LGP-D030-04 -

P605-M4GN-030-06-RC

P605-M4GN-030-06-RC -

F291-SGP-D035-30

F291-SGP-D035-30 -

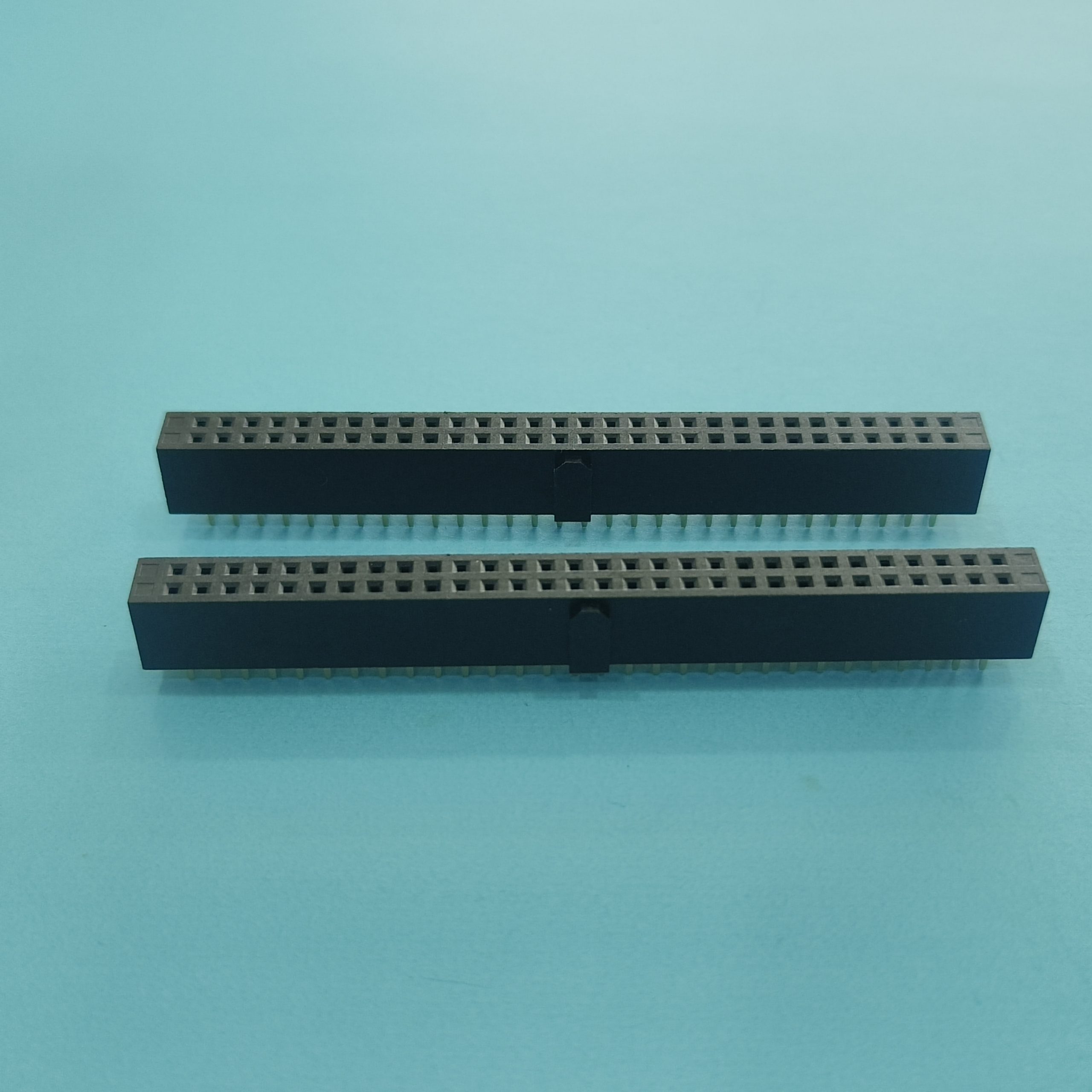

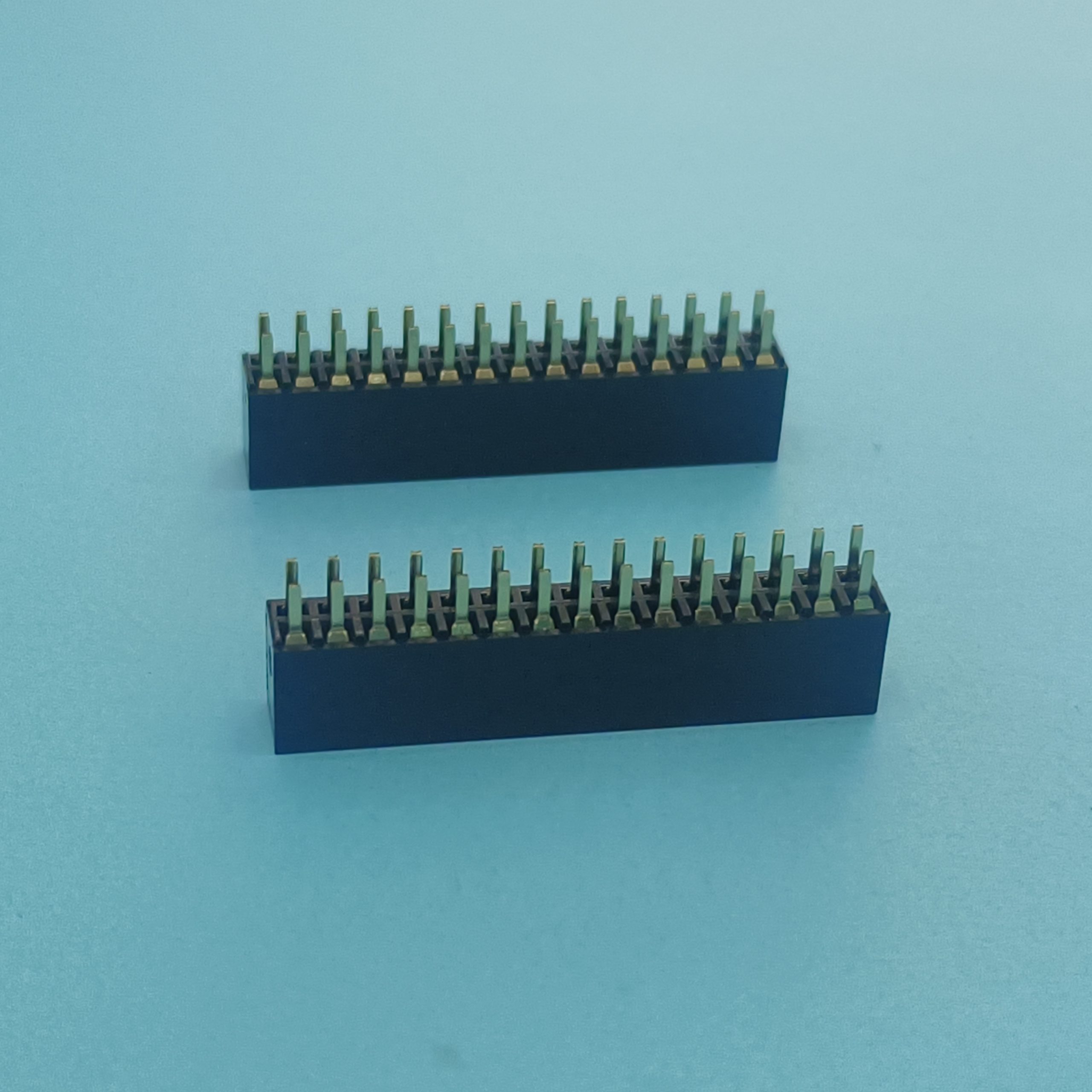

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P -

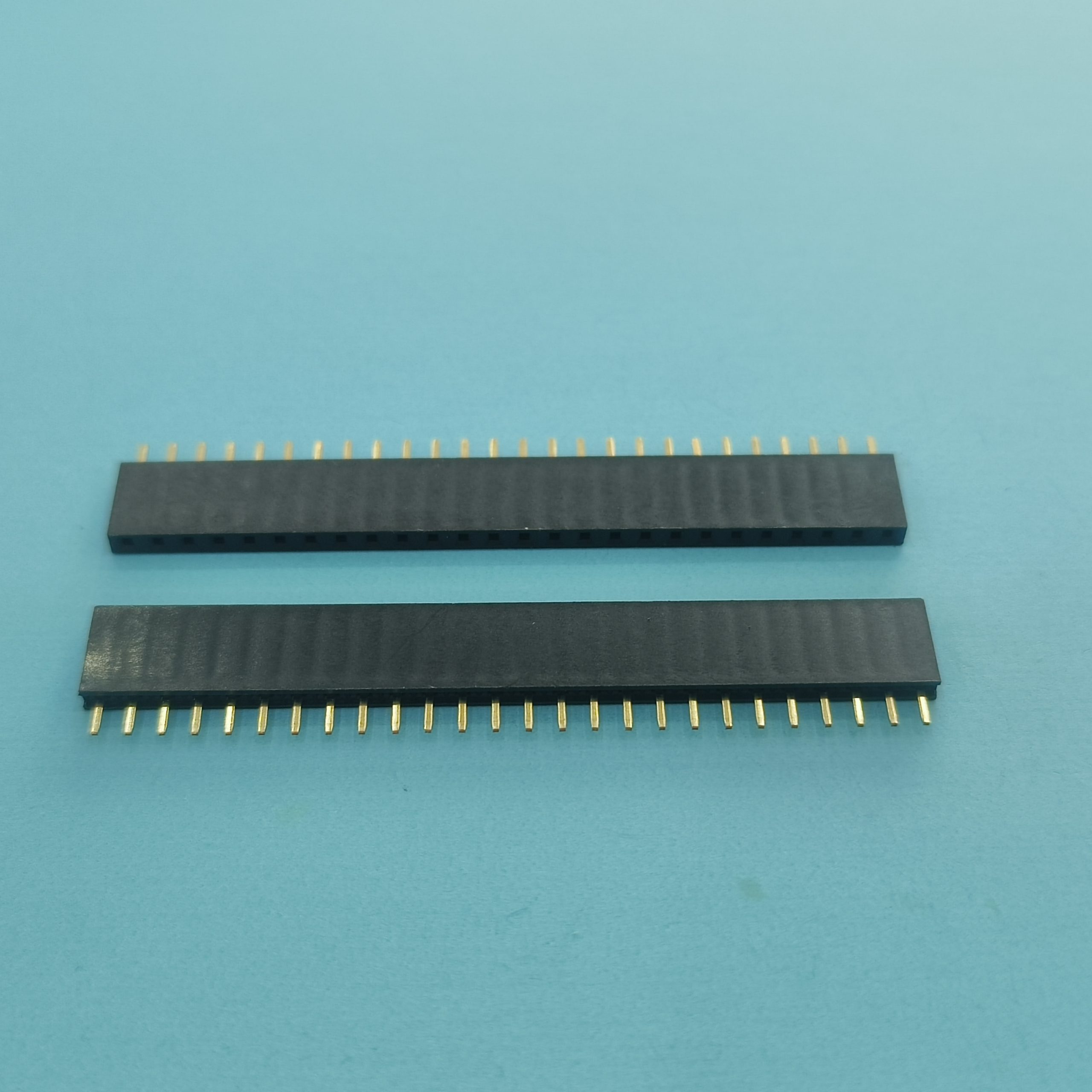

F101-SGN-D030-26

F101-SGN-D030-26 -

P615-M2GN-019-50-RC

P615-M2GN-019-50-RC