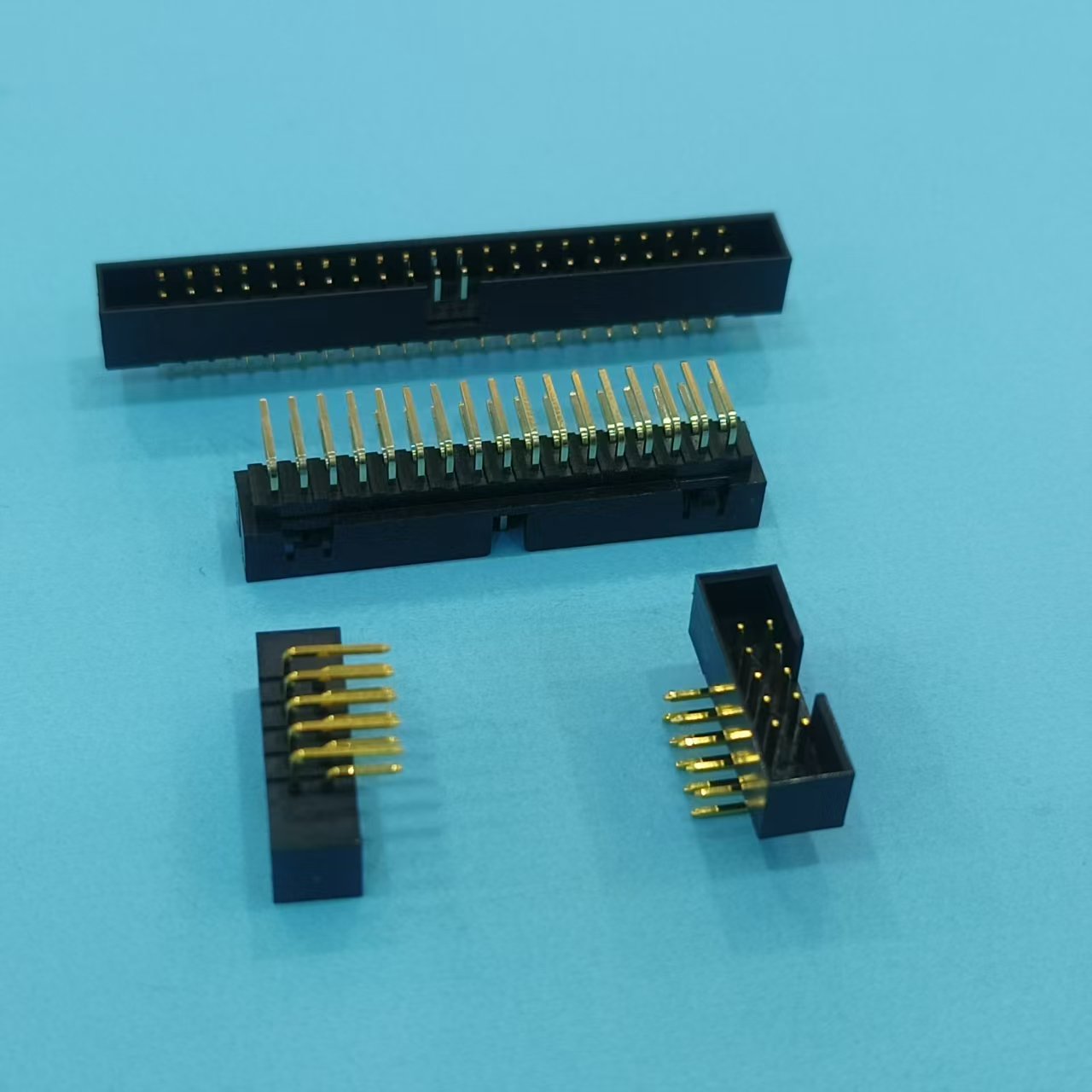

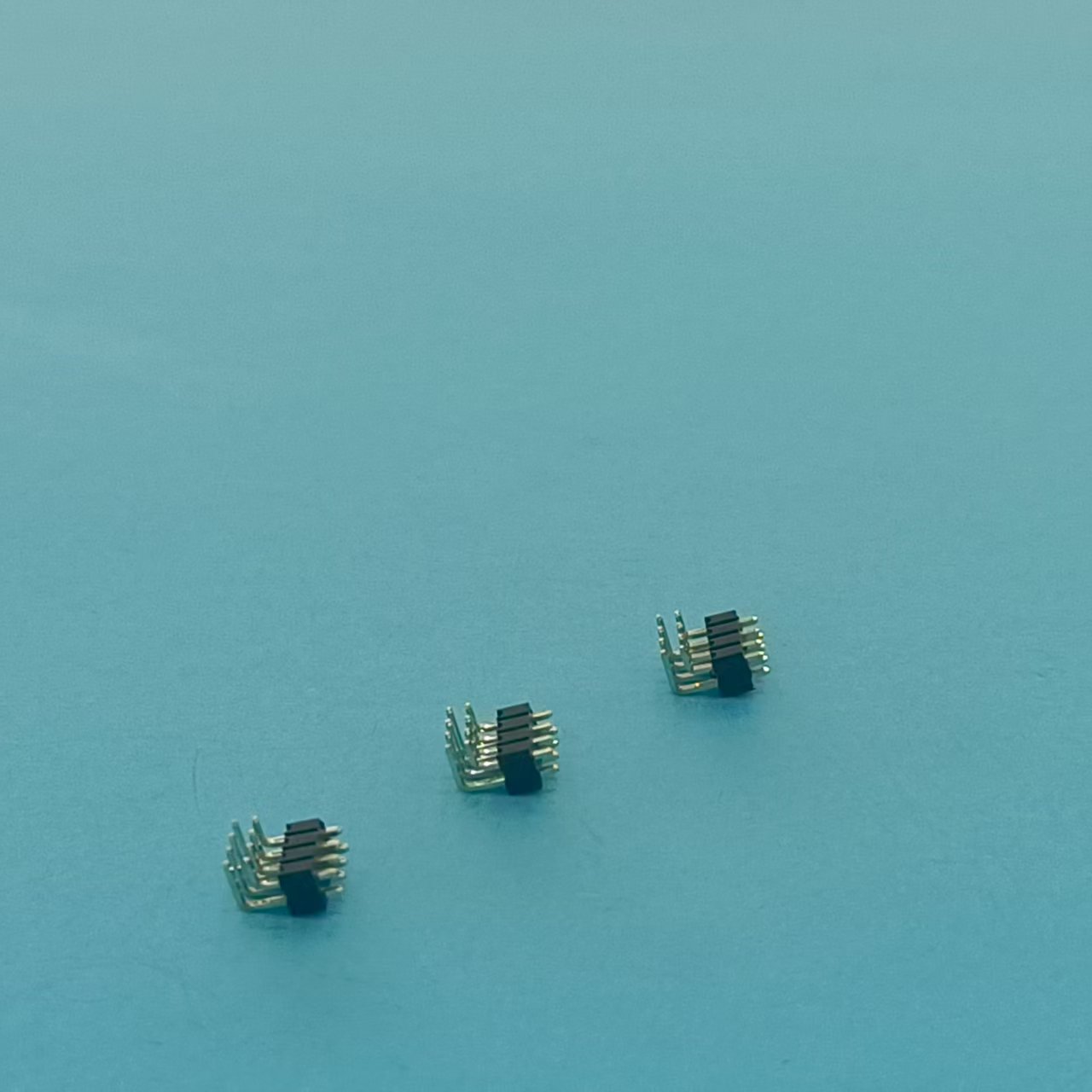

Штыревой соединитель

Если брать наш штыревой соединитель — многие думают, что это просто штырьки и контакты, но на деле там столько нюансов, что иногда диву даёшься. Вот, например, в ООО 'Дунгуань Хуалиан Электроникс' мы постоянно сталкиваемся с тем, что клиенты путают типы контактов для плата-плата соединений, и потом мучаются с перегревом.

Конструкция и материалы: почему медь не всегда панацея

Когда только начинал работать с штыревыми соединителями, думал, что бери медь — и всё будет хорошо. Ан нет: для высокочастотных плат медь без покрытия начинает окисляться, особенно в условиях влажности. Как-то раз поставили партию на оборудование для телекома — через месяц контакты позеленели. Пришлось срочно переходить на лужёные варианты.

Сейчас в ассортименте Хуалиан есть никелированные штыри, но и тут не без подводных камней. Если толщина покрытия меньше 2 мкм — в условиях вибрации оно стирается, и появляется риск коррозии. Проверял на стенде — после 500 циклов подключения/отключения начинаются проблемы с сопротивлением.

Кстати, о корпусах: лично убедился, что PA6-GF30 хоть и дешевле, но для температур выше 100°C не годится. Как-то поставили такие на промышленные контроллеры — в летнюю жару несколько штук поплыли. Теперь всегда советую клиентам смотреть на PBT или хотя бы PA66.

Монтажные особенности: где чаще всего ошибаются

Пару лет назад был случай: заказчик купил у нас штыревые разъёмы для плата-плата, а потом жалуется — не встают на место. Оказалось, они не учли допуск на платы — разбег в 0.2 мм, а у них крепёжные отверстия смещены. Пришлось объяснять, что нужно либо прецизионные стапели использовать, либо брать соединители с плавающим креплением.

Ещё частая проблема — пайка. Видел, как люди экономят на флюсе — потом имеют шарики припоя между контактами. Особенно критично для мини-разъёмов с шагом 1.27 мм. Как-то разбирали отказ — оказалось, замыкание из-за перетока олова. Теперь всегда в техдокументации пишем рекомендации по трафаретам.

И да, про механические нагрузки: если штыревой соединитель должен держать плату вертикально — смотрите на толщину стенки корпуса. Был проект, где сэкономили 3 копейки на пластике — а потом плата от вибрации отломилась вместе с контактами. Пришлось переделывать с усиленными направляющими.

Электрические параметры: что не пишут в даташитах

Многие производители указывают ток 5А на контакт, но это при идеальных условиях. На практике, если у тебя в ряду 10 контактов подряд — уже начинается взаимный нагрев. Проверяли на тепловизоре: при 3А температура поднимается до 70°C, а ведь есть ещё окружающие компоненты.

Сопротивление изоляции — отдельная тема. Для высоковольтных схем брали стандартные штыревые соединители — на 500В вроде бы подходят. Но когда появились импульсные помехи — пробивало по поверхности корпуса. Пришлось искать варианты с ребрами жёсткости и увеличенным путём утечки.

Частотные характеристики — вот где вообще тёмный лес. Для цифровых схем до 100 МГц почти любой коннектор сгодится, но как только переходишь на гигагерцы — начинаются отражения. Помню, долго подбирали вариант для RF-модуля, пока не остановились на специальной версии с заземляющими штырями через каждые 4 сигнальных.

Кастомизация: когда стандартные решения не работают

В Хуалиан часто приходят с нестандартными запросами — например, нужен штыревой соединитель под углом 45 градусов для плотной компоновки. Сделали как-то партию — оказалось, при монтаже возникает момент кручения, и крепёжные ушки ломаются. Пришлось переделывать с армирующими вставками.

Цветовые маркеры — казалось бы, мелочь. Но когда собираешь сложный щит управления, лучше иметь разноцветные корпуса. Запомнился случай, когда монтажник перепутал идентичные разъёмы питания и сигнала — сожгли плату на 50 тысяч. Теперь всегда советуем цветовую дифференциацию.

Экзотические запросы тоже бывают. Как-то делали версию с удлинёнными штырями для монтажа через термостойкую прокладку. Рассчитали всё вроде правильно, но не учли тепловое расширение — после температурных циклей контакты разбалтывались. Пришлось добавлять пружинные шайбы.

Практические кейсы: от успехов до провалов

Из удачного: для системы видеонаблюдения разрабатывали компактный штыревой соединитель с защитой от неправильного включения. Сделали асимметричную группировку контактов — монтажники сразу оценили, что нельзя воткнуть криво. Нареканий за 2 года ноль.

А вот провал: пытались сделать универсальный разъём и для плата-плата, и для плата-провод. В теории — отличная идея, на практике — ни там ни там нормально не работало. Контакты для проводного монтажа не держали вибрацию, а для печатных плат были слишком массивными. Пришлось признать ошибку и разделить линейки.

Сейчас вот экспериментируем с комбинированными решениями — в один корпус ставим и силовые, и сигнальные, и даже коаксиальные контакты. Для телеком-оборудования очень востребовано, но технологически сложно. Уже три итерации дизайна прошли — пока стабильно работает только до 1000 циклов коммутации.

Перспективы и ограничения технологии

Штыревые соединения постепенно вытесняются беспаечными вариантами, но там свои проблемы с долговечностью. Для стационарной аппаратуры — до сих пор лучшего решения не придумали. Особенно если речь о ремонтопригодности: заменил плату — и не нужно ничего выпаивать.

Миниатюризация — отдельный вызов. Шаг 0.8 мм уже освоили, но дальше идут проблемы с точностью изготовления. Видел образцы с шагом 0.5 мм — красиво, но стоимость производства в 3 раза выше, да и монтаж требует спецоборудования.

В общем, если подводить итоги — штыревой соединитель ещё долго будет жить в промышленной электронике. Главное — не экономить на мелочах и всегда тестировать в реальных условиях. Как показывает практика Хуалиан, 80% отказов связаны не с качеством самого разъёма, а с неправильным применением.

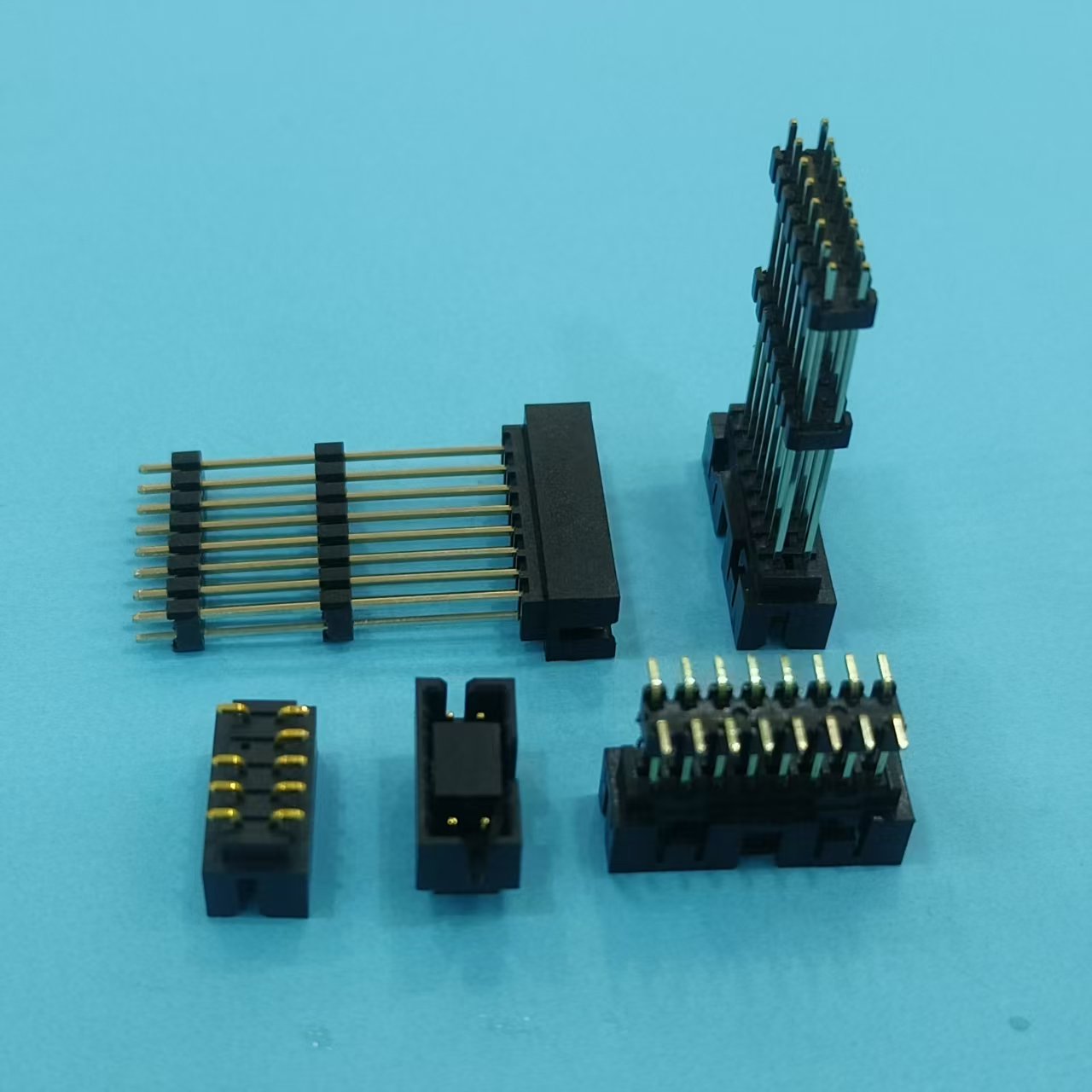

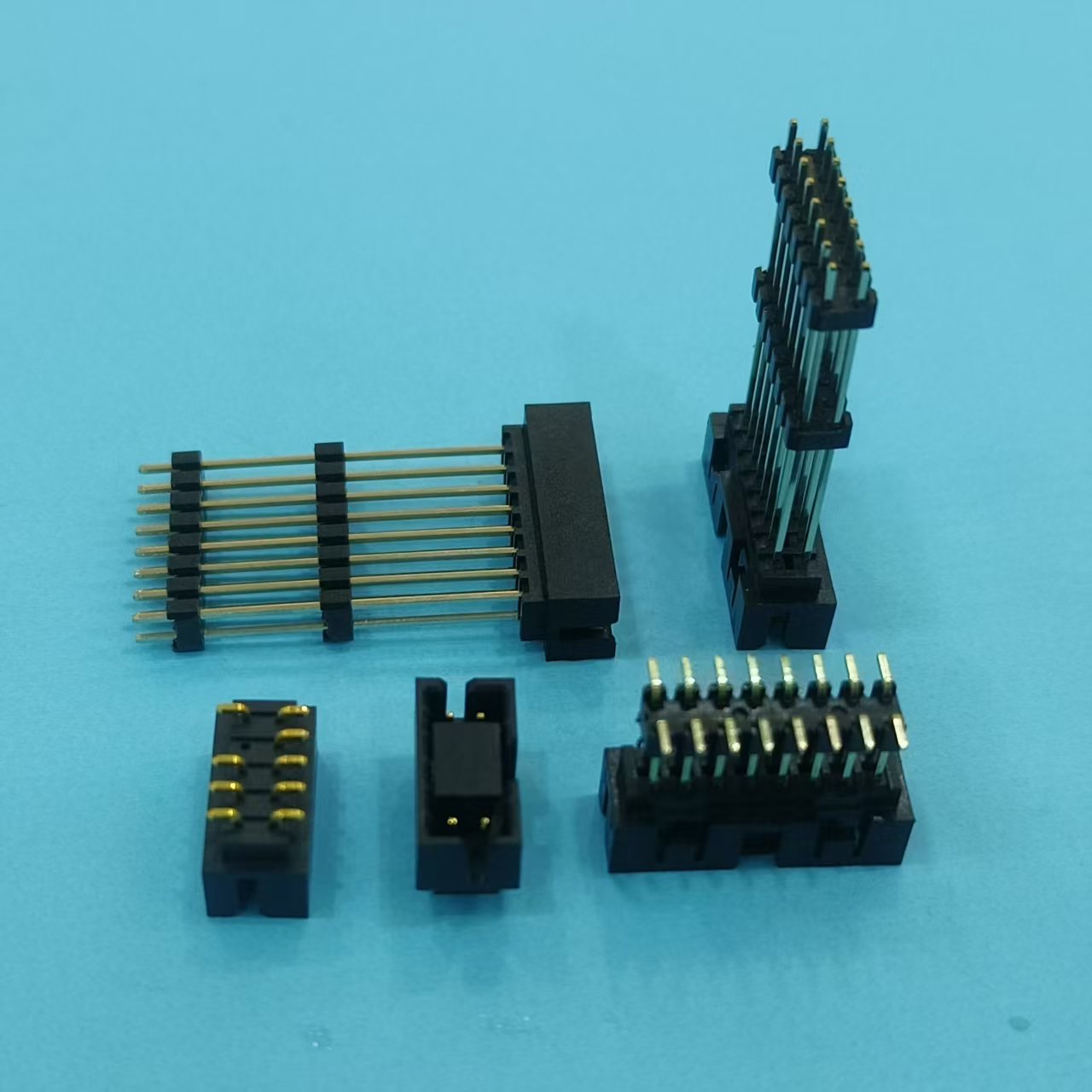

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

P505-R3GN-030-030-09

P505-R3GN-030-030-09 -

P612-M2GN-030-10

P612-M2GN-030-10 -

B410-R3GN-D028-XX 2.0Box Header H5.6 W5.5 90° 2XXP PA6T

B410-R3GN-D028-XX 2.0Box Header H5.6 W5.5 90° 2XXP PA6T -

P602-R1TN-012-012-08

P602-R1TN-012-012-08 -

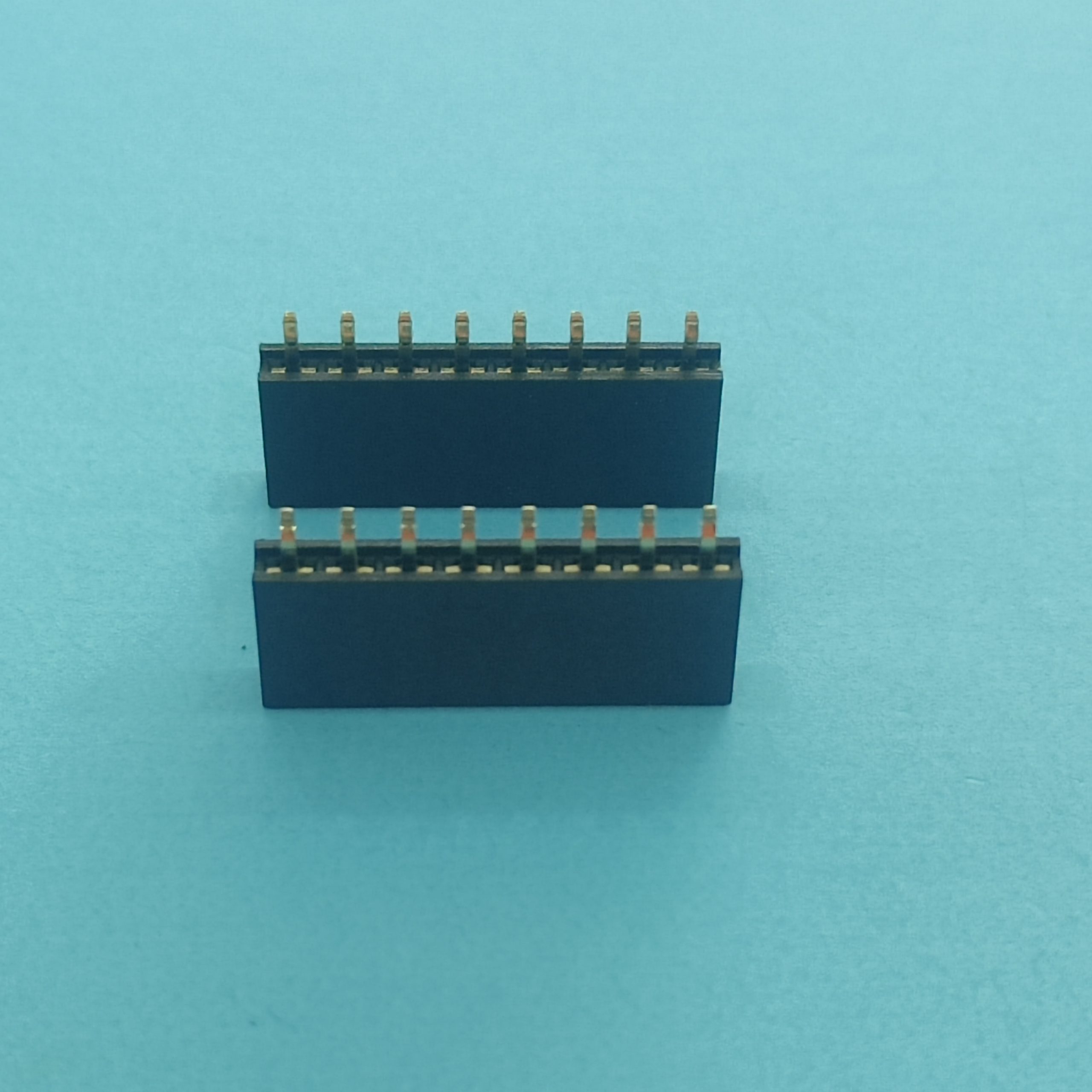

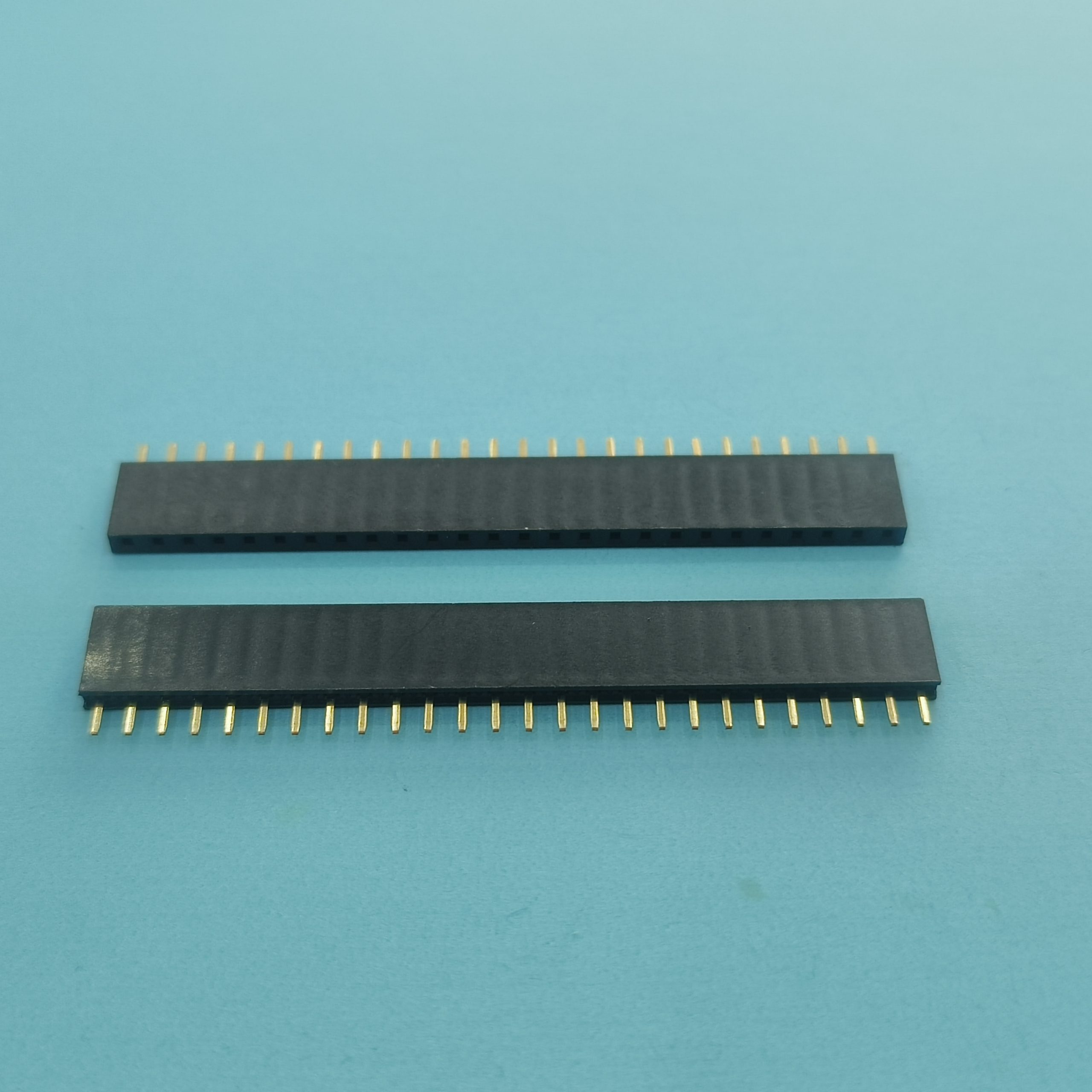

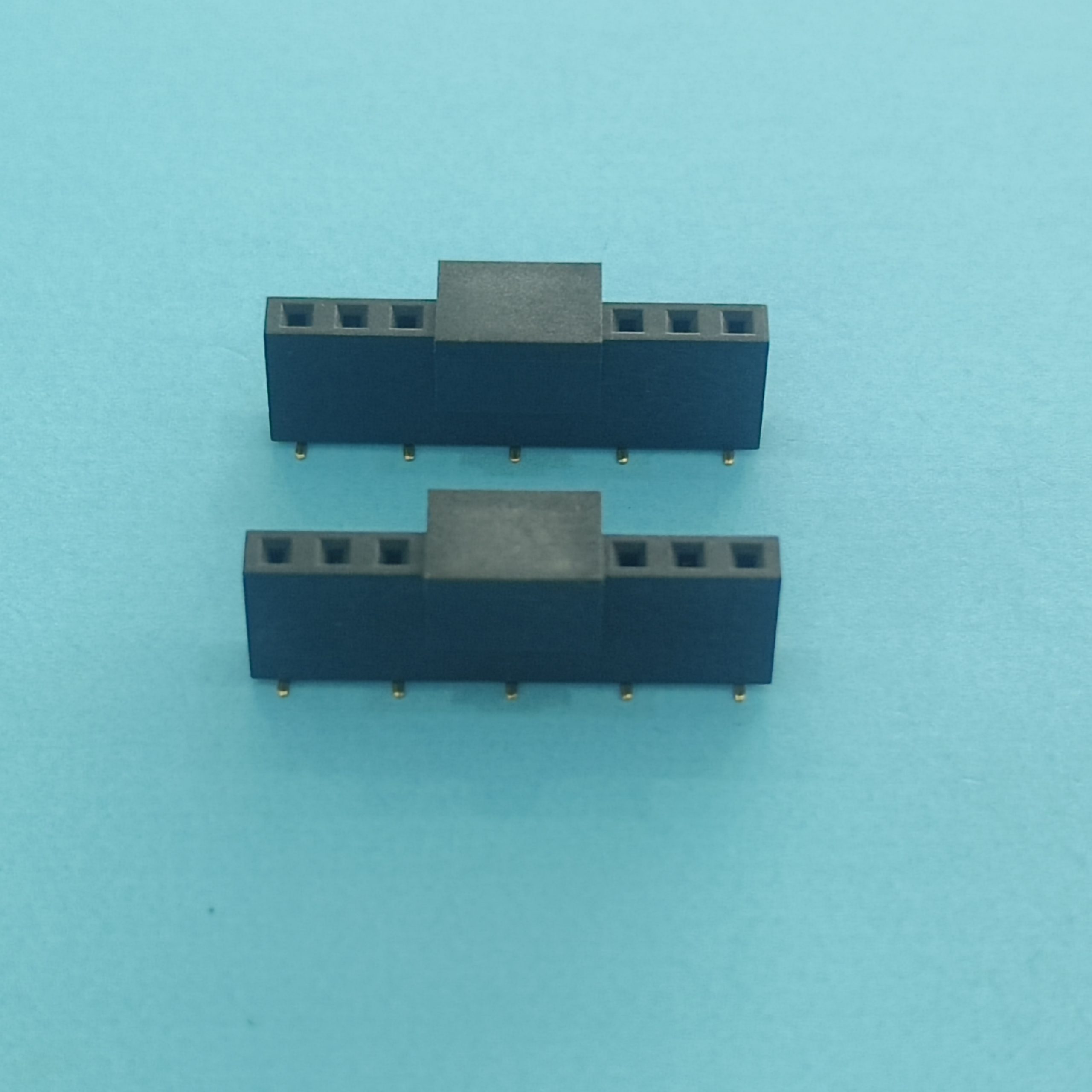

F101-SGN-D030-26

F101-SGN-D030-26 -

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов -

P505-KG_-030-023-04-RC

P505-KG_-030-023-04-RC -

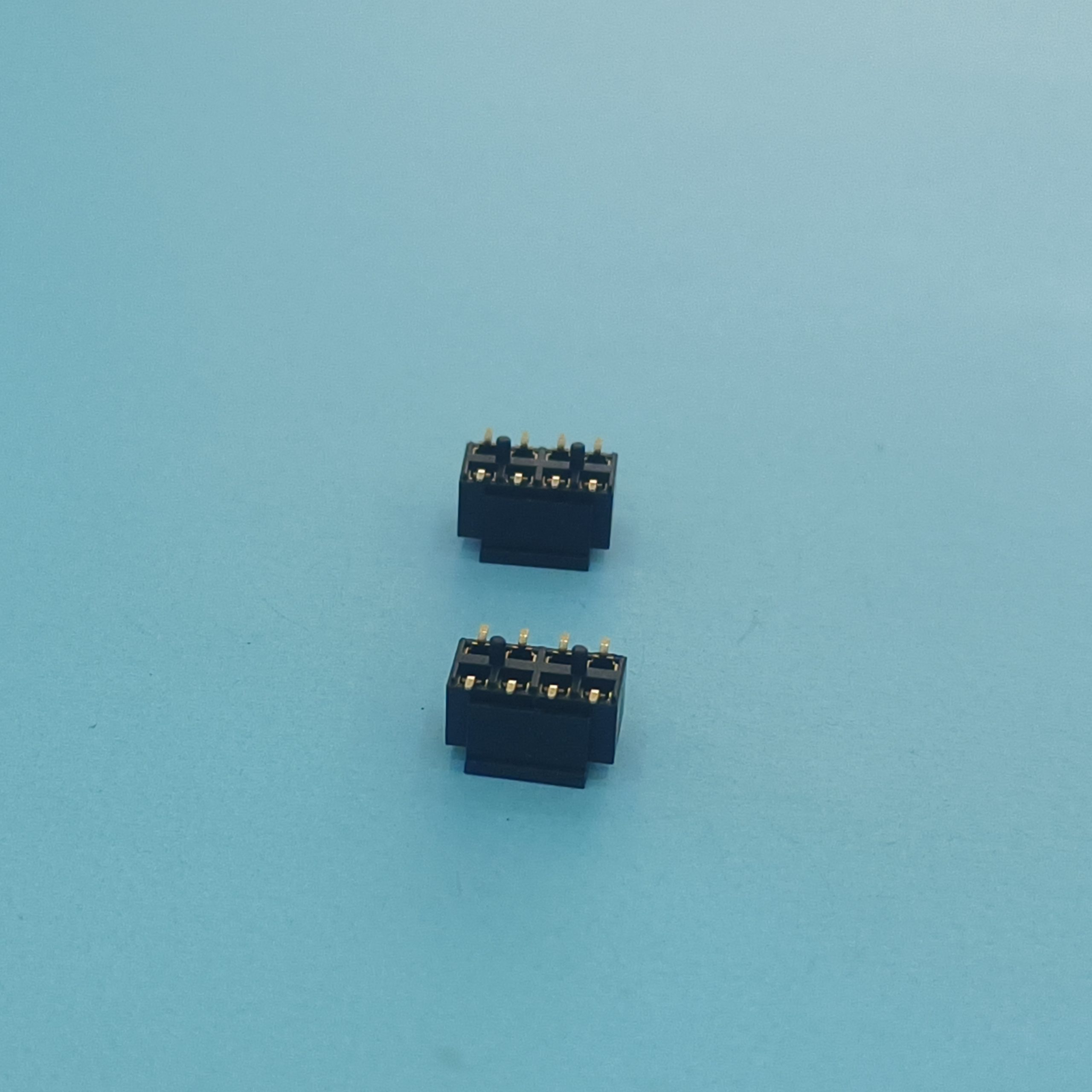

F801-MGC-D039-10

F801-MGC-D039-10 -

F102-MGN-D042-09-BT-RC

F102-MGN-D042-09-BT-RC -

P504-ULGN-025025-08-SU

P504-ULGN-025025-08-SU -

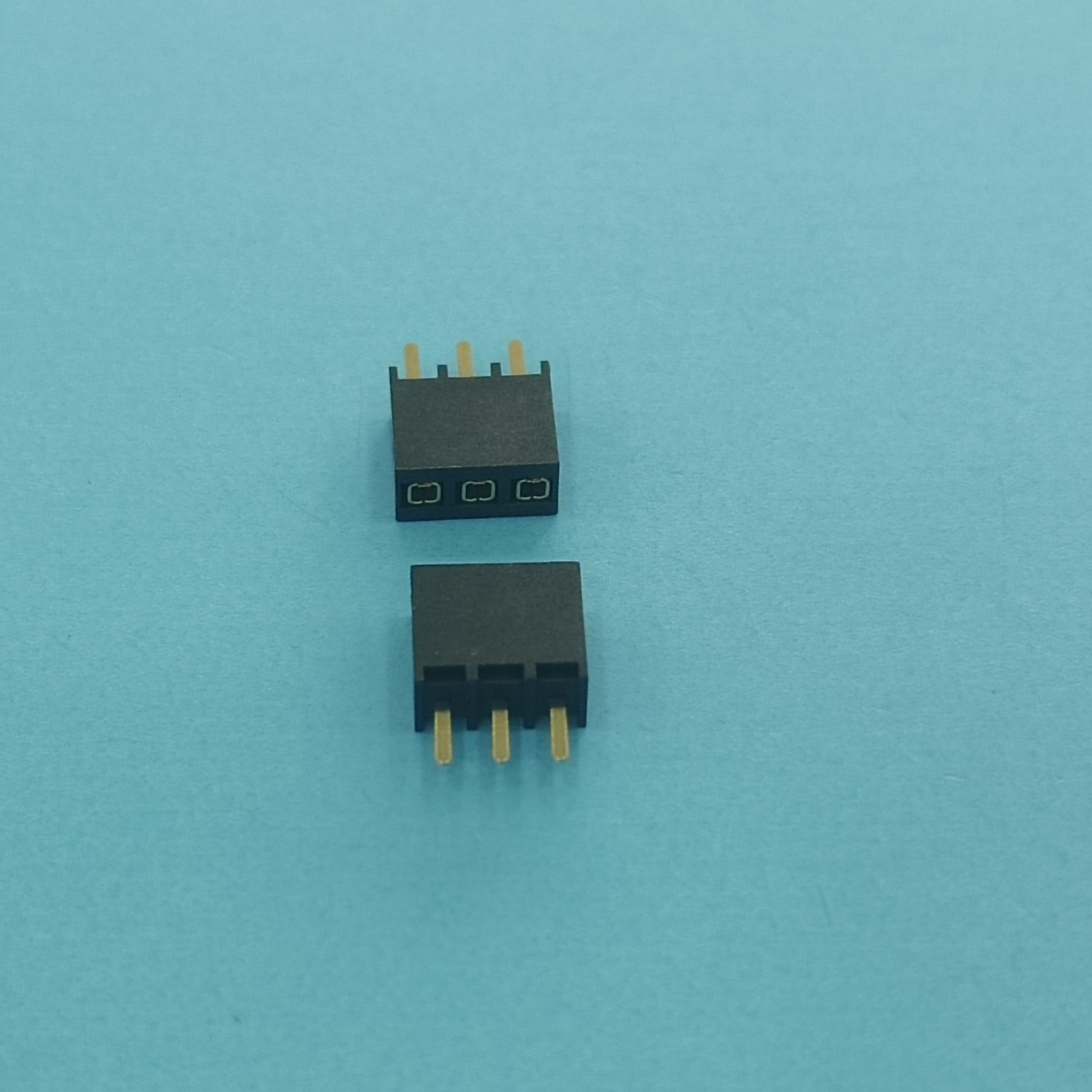

F117-SGN-D032-03

F117-SGN-D032-03 -

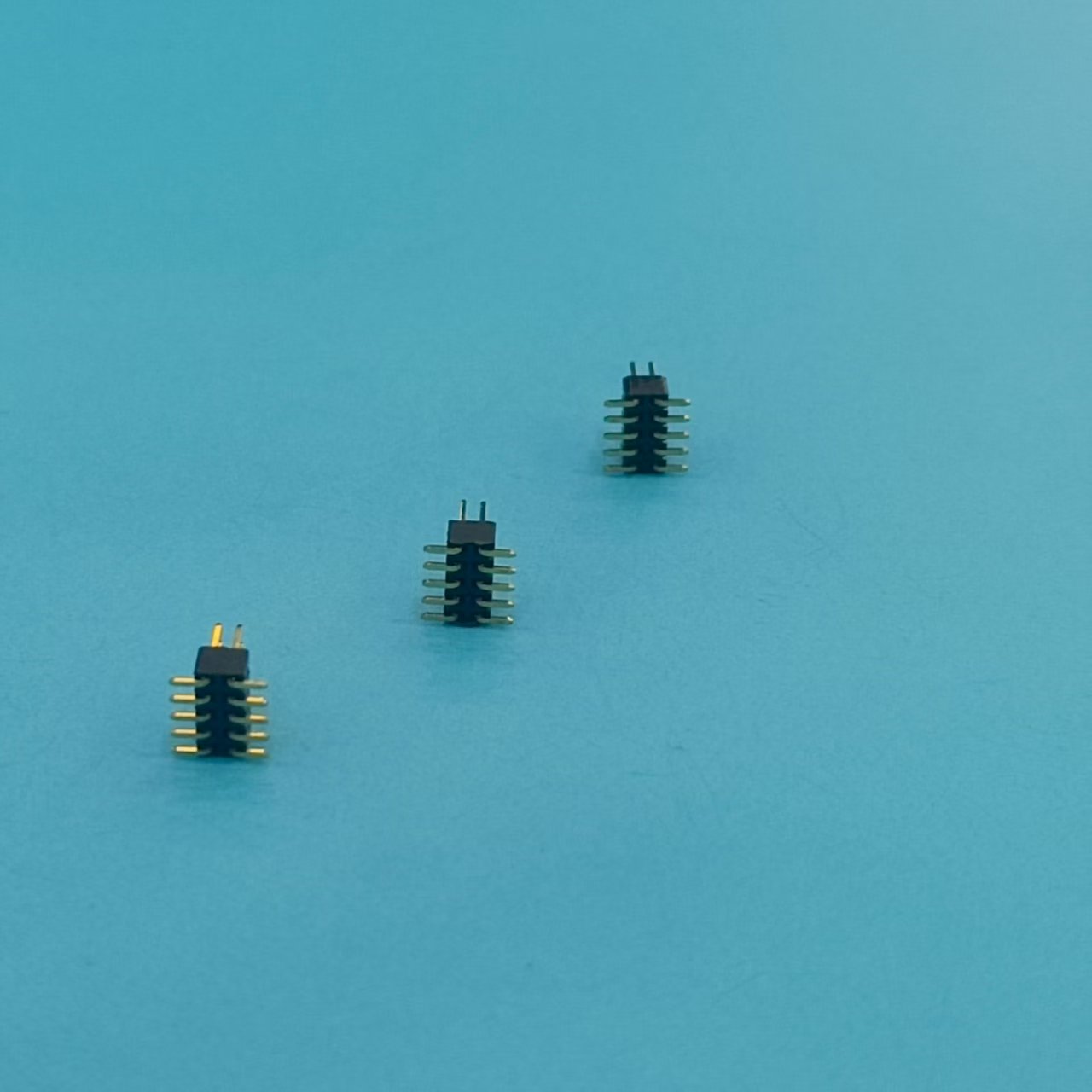

P604-M2GN-020-20

P604-M2GN-020-20