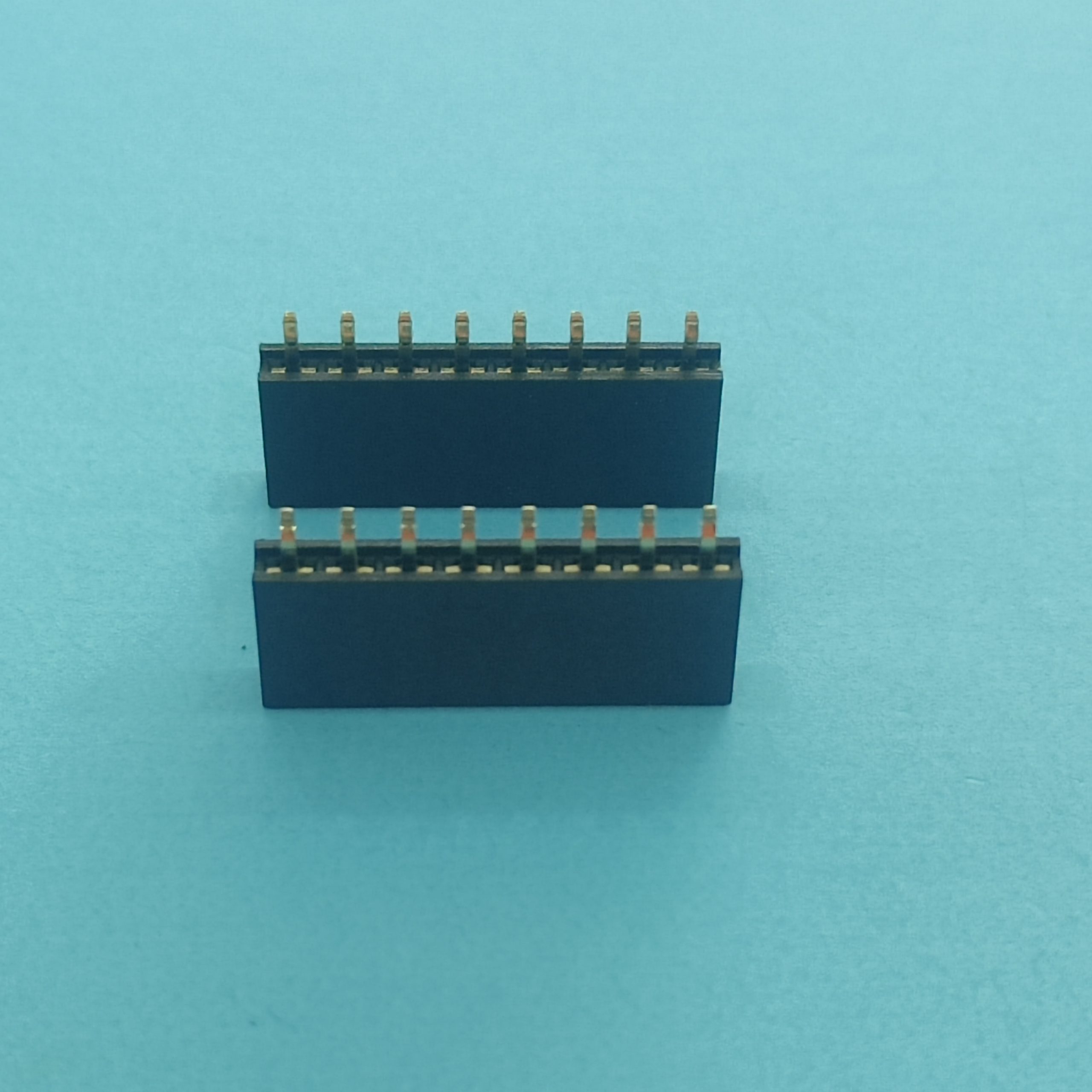

Штыревой соединитель с шагом 0.8 мм

Когда слышишь про штыревой соединитель с шагом 0.8 мм, первое, что приходит в голову – обычная планка с контактами. Но на деле это один из самых капризных типов соединений, где погрешность в пару микрон уже приводит к непосадке платы или нарушению целостности сигнала. Многие инженеры до сих пор считают, что главное – соблюсти шаг, а остальное ?притрется?. Опыт показывает: не притрется.

Почему 0.8 мм – не просто цифра

Шаг 0.8 мм в штыревых соединителях – это палка о двух концах. С одной стороны, позволяет экономить место на плате, с другой – требует ювелирной точности при пайке. Помню, как на одном из заказов для ООО Дунгуань Хуалиан Электроникс пришлось переделывать партию соединителей из-за того, что технолог не учел температурное расширение материала корпуса. После оплавления контакты ?уползали? на 0.05 мм – и все, стыковка с гнездом становилась невозможной.

Особенно критичен этот шаг в многополюсных версиях, где количество контактов превышает 40. Здесь даже минимальное коробление платы при нагреве приводит к потере контакта в центральной части разъема. Приходится либо усиливать зону крепления, либо использовать коннекторы с подпружиненными штырями – но это уже другая цена и другая история.

Кстати, на сайте https://www.hualian-electronic.ru я встречал варианты с двойным рядам контактов под таким шагом – решение для высоконагруженных интерфейсов, но там свои подводные камни по выравниванию.

Проблемы пайки и монтажа

Основная головная боль с такими соединителями – пайка. Трафарет должен быть идеально подобран по толщине, иначе либо недопай, либо перемычки. Как-то раз мы использовали паяльную пасту с малым содержанием флюса – казалось бы, мелочь, но после печи несколько контактов ?слиплись?. Пришлось чистить вручную, теряя время.

Еще момент – механическая фиксация. Если плата вибрирует, тонкие штыри постепенно разбалтываются. Для ответственных применений мы стали добавлять каплю термоклея в зону крепления корпуса, но это усложняет демонтаж. В каталоге Хуалиан Электроникс есть модели с усиленными направляющими – дороже, но надежнее.

И да, ручная установка таких компонентов почти невозможна – только автоматика. Погрешность позиционирования должна быть в пределах 0.1 мм, иначе контакты не войдут в посадочные места на ответной части.

Выбор материала контактов

Стандартно штыри делают из фосфористой бронзы с покрытием gold flash. Но для частых коммутаций лучше твердое золочение, хоть и дороже. Мы как-то сэкономили на покрытии для тестовой партии – через 50 циклов соединение-разъединение появилось заметное сопротивление.

Важно смотреть не только на материал штыря, но и на жесткость корпуса. Если он из мягкого LCP, при нагреве геометрия ?плывет?. У Хуалиан в ассортименте есть варианты из PCT – держит стабильность до 260°C, что критично для бессвинцовых процессов.

Для высокочастотных применений медь с бериллием дает лучшие характеристики, но сложнее в обработке. Тут уже надо считать, что важнее – цена или параметры.

Совместимость и стандартизация

Казалось бы, шаг 0.8 мм должен гарантировать совместимость. Ан нет – разные производители допускают вариации в длине штыря, форме фаски, высоте корпуса. Мы столкнулись с тем, что разъем от одного бренда не стыковался с гнездом от другого, хотя оба заявлены под 0.8 мм.

Поэтому теперь для серийных продуктов используем только проверенные решения, например, от ООО Дунгуань Хуалиан Электроникс – у них строгий контроль геометрии, и можно запросить сертификат с замерами. Особенно это важно для custom-исполнений, когда нужны нестандартные длины или угловые варианты.

Кстати, у них на сайте https://www.hualian-electronic.ru есть подробные 3D-модели для скачивания – очень помогает при проектировании посадочных мест.

Полевой опыт и типичные ошибки

Самая распространенная ошибка – не учитывать соседние компоненты. Из-за малого шага зона вокруг разъема часто недоступна для визуального контроля. Как-то раз диод в 2 мм от соединителя мешал полной стыковке – пришлось перекладывать плату.

Еще случай: на производстве забыли настроить усилие прижима в автомате – штыри погнулись на этапе монтажа. Выявили только на контроле, партия ушла в брак.

Из неочевидного: для плат с покрытием ENIG лучше брать штыри с более жесткой фасцией – мягкое покрытие склонно к отслаиванию при многократных соединениях. Впрочем, для стационарных устройств это не так критично.

Перспективы и альтернативы

Штыревой соединитель с шагом 0.8 мм постепенно вытесняется в некоторых областях безкорпусными решениями, но там свои сложности с защитой от ЭМС. Для промышленной электроники, где важна надежность, он еще долго будет актуален.

Интересно, что Хуалиан Электроникс предлагает гибридные варианты – например, комбинацию штыревого контакта с пластиковыми направляющими для плат разной толщины. Мы тестировали на вибростенде – держит лучше, чем стандартные аналоги.

Думаю, в будущем появятся версии с активным охлаждением – уже сейчас есть запросы на мощные линии, где тепловыделение ограничивает токовую нагрузку.

Выводы для практиков

Работая с штыревым соединителем с шагом 0.8 мм, нельзя полагаться только на спецификации. Обязательно тестировать на реальных платах, с учетом всех технологических процессов – от пайки до финальной сборки.

Стоит обращать внимание на производителя: у ООО Дунгуань Хуалиан Электроникс я не раз отмечал стабильность параметров даже в крупных партиях. Их способность к кастомизации тоже полезна – когда нужны нестандартные цветовые маркеры или особая ориентация контактов.

В целом, этот тип соединителей требует аккуратности, но при грамотном применении дает отличную плотность монтажа и надежность. Главное – не экономить на мелочах вроде паяльной пасты или точности трафарета.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

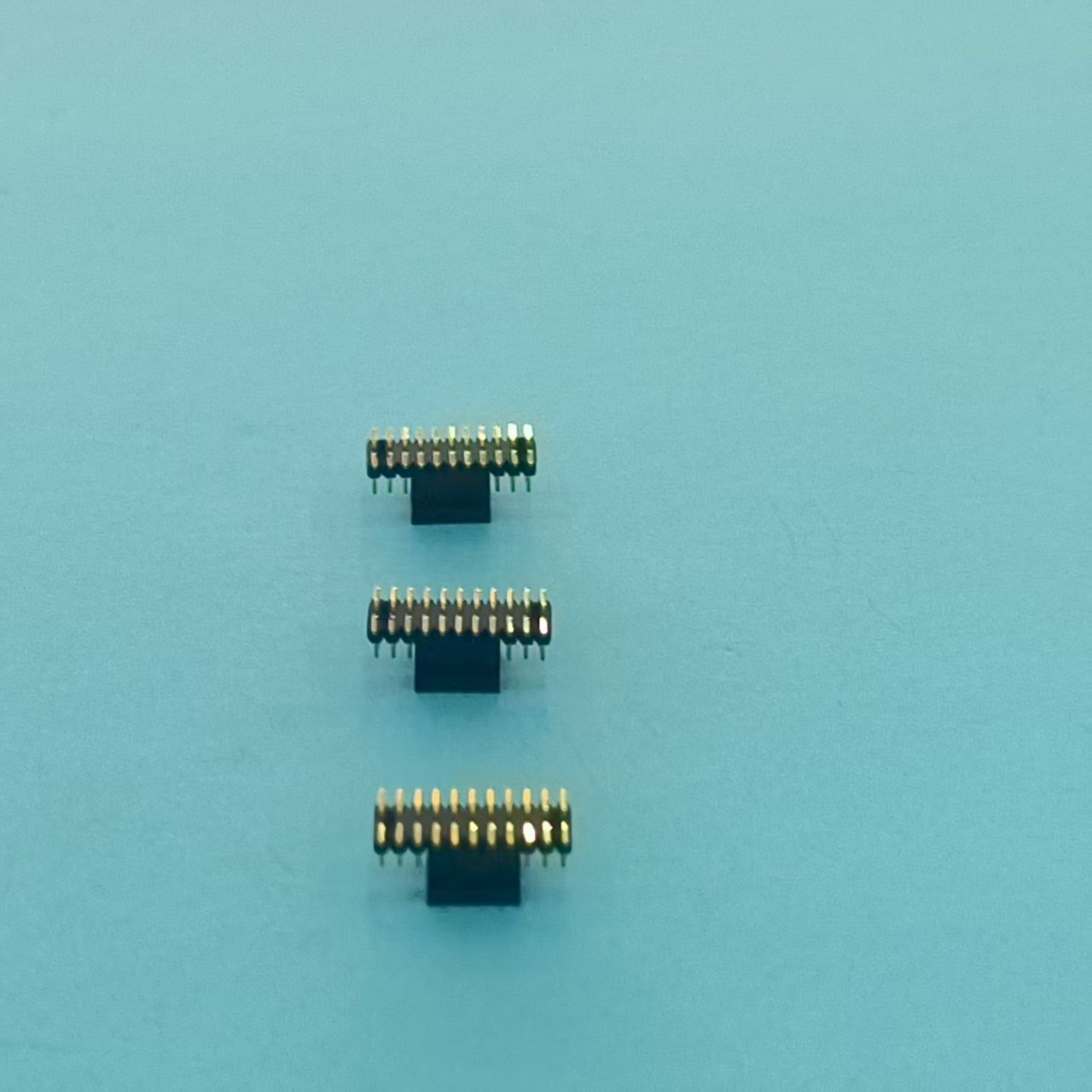

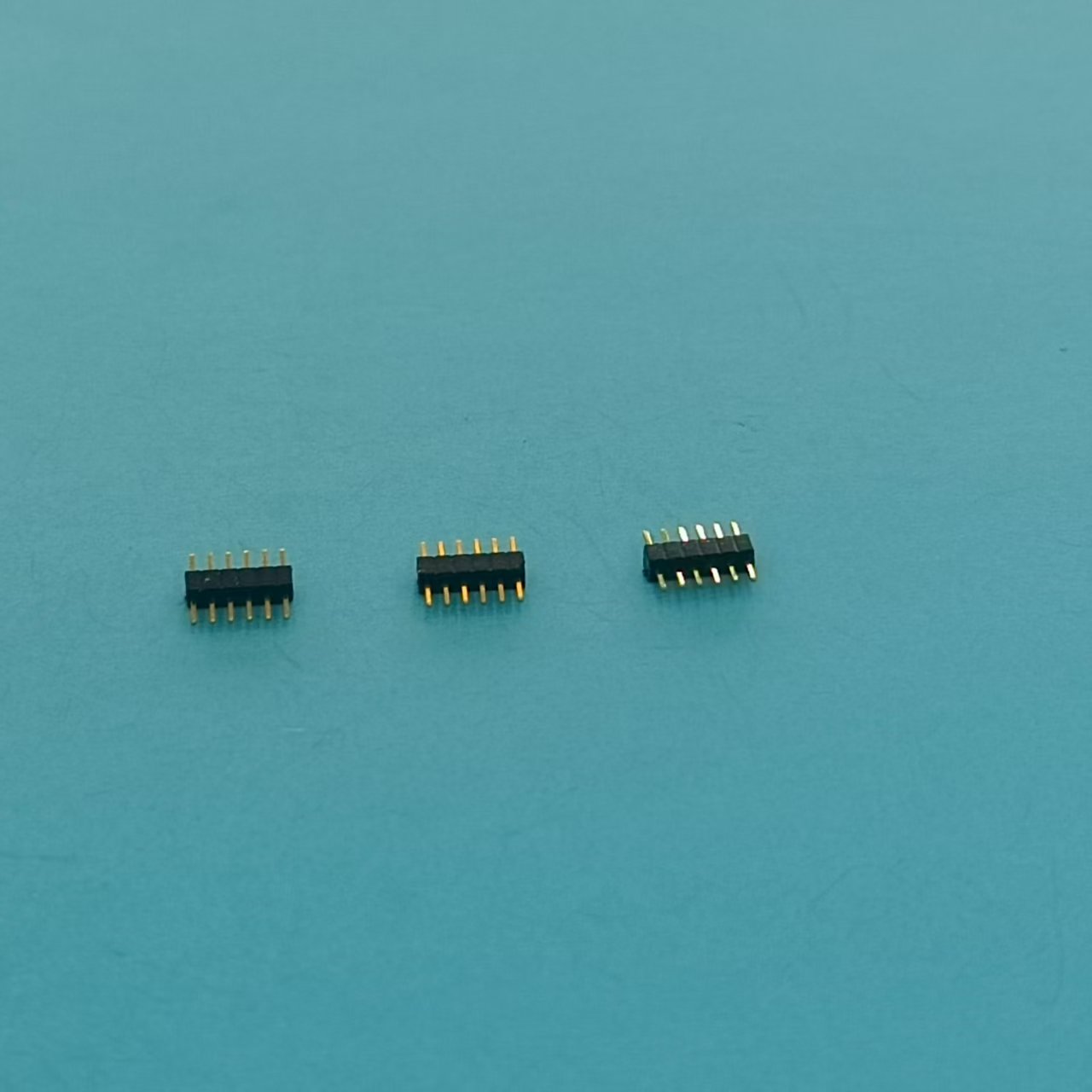

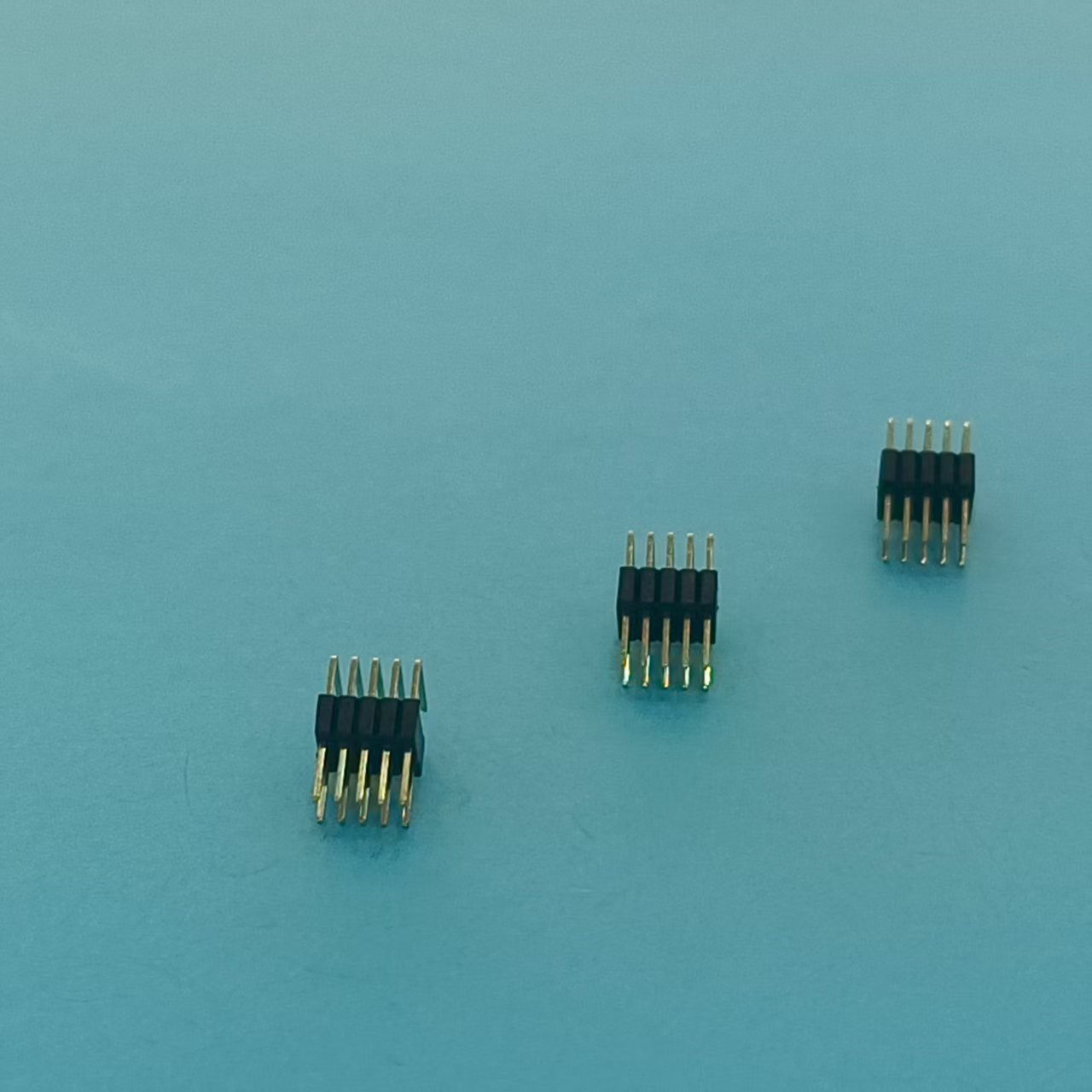

P605-KGN-030-053-06-SP

P605-KGN-030-053-06-SP -

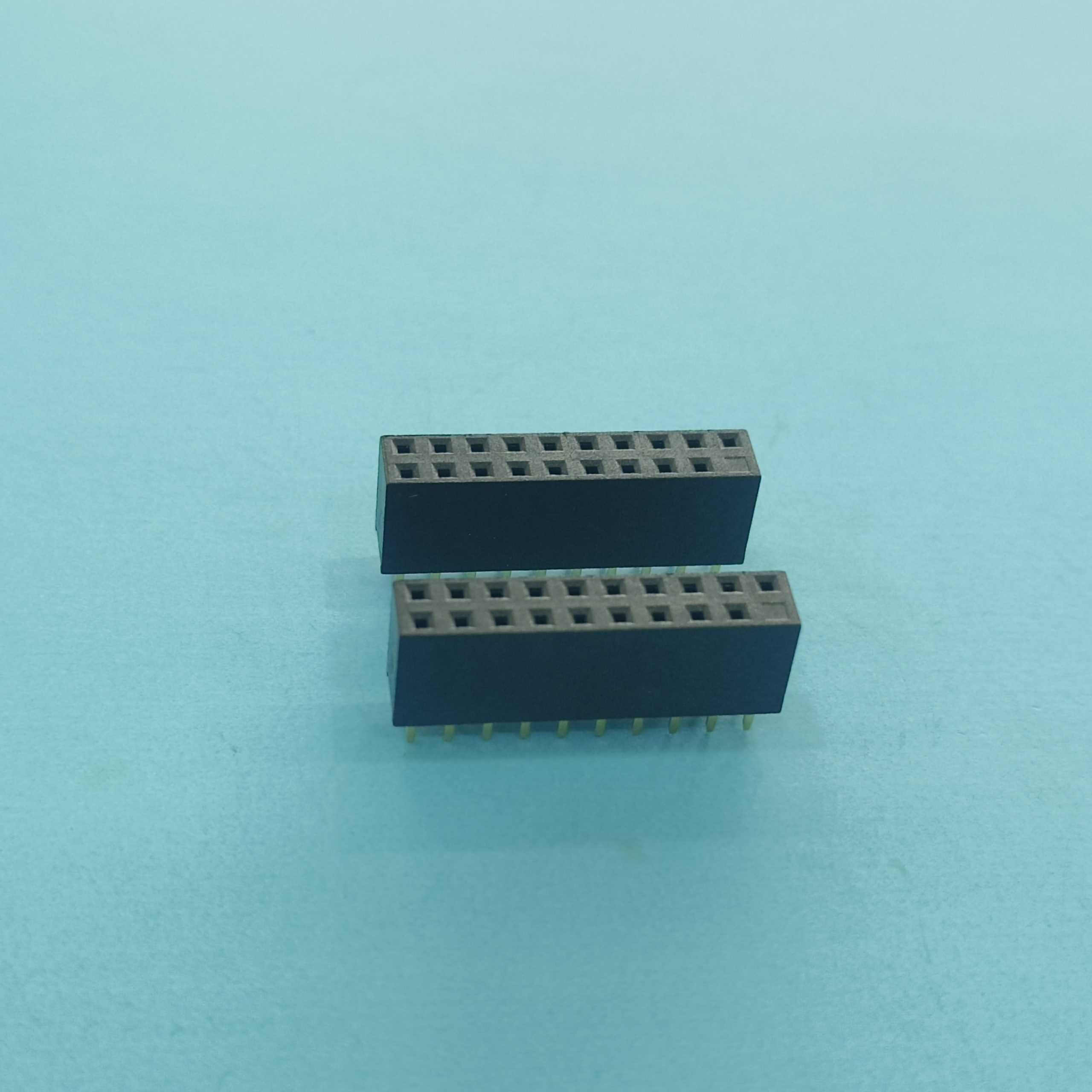

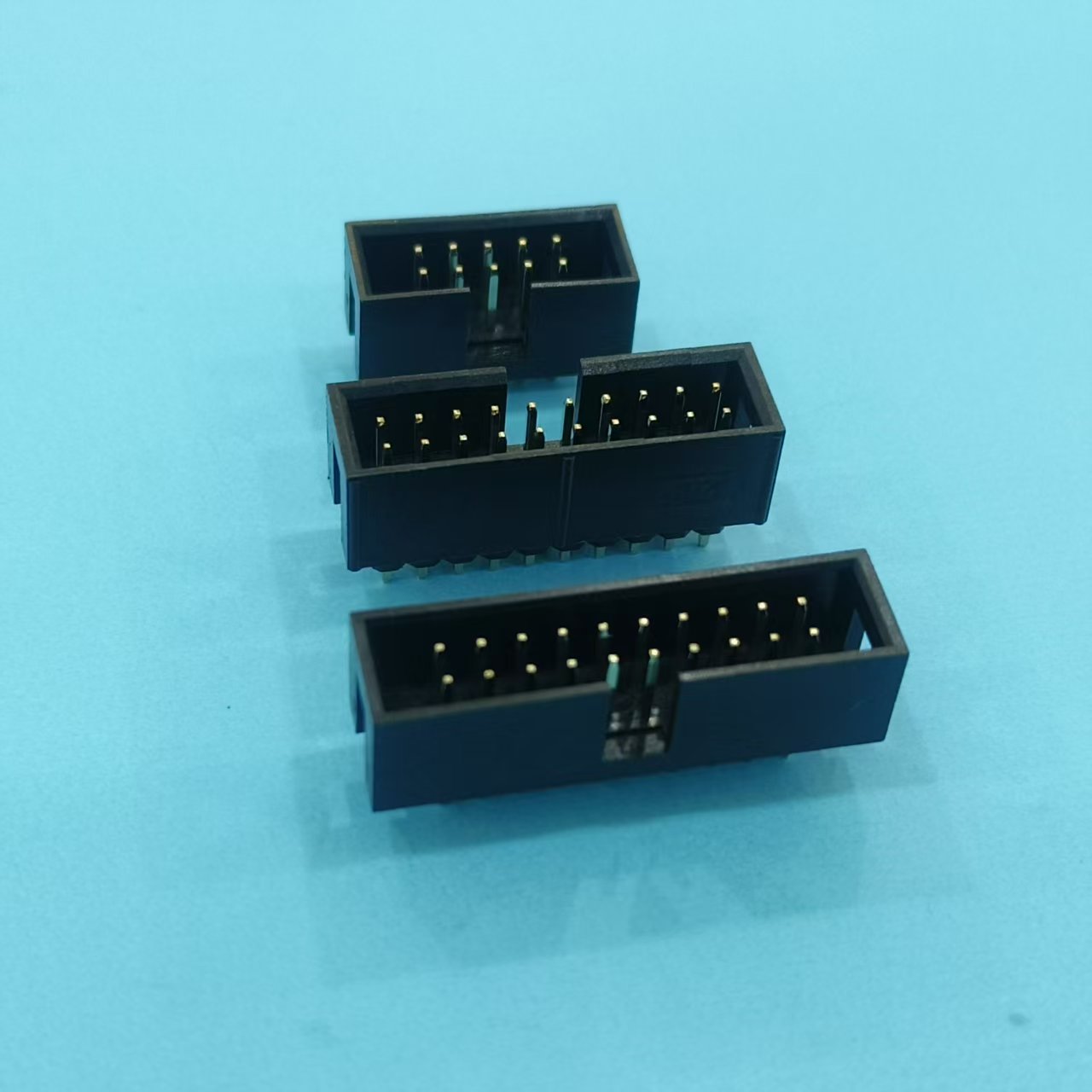

B210-M0GN-D095-XX

B210-M0GN-D095-XX -

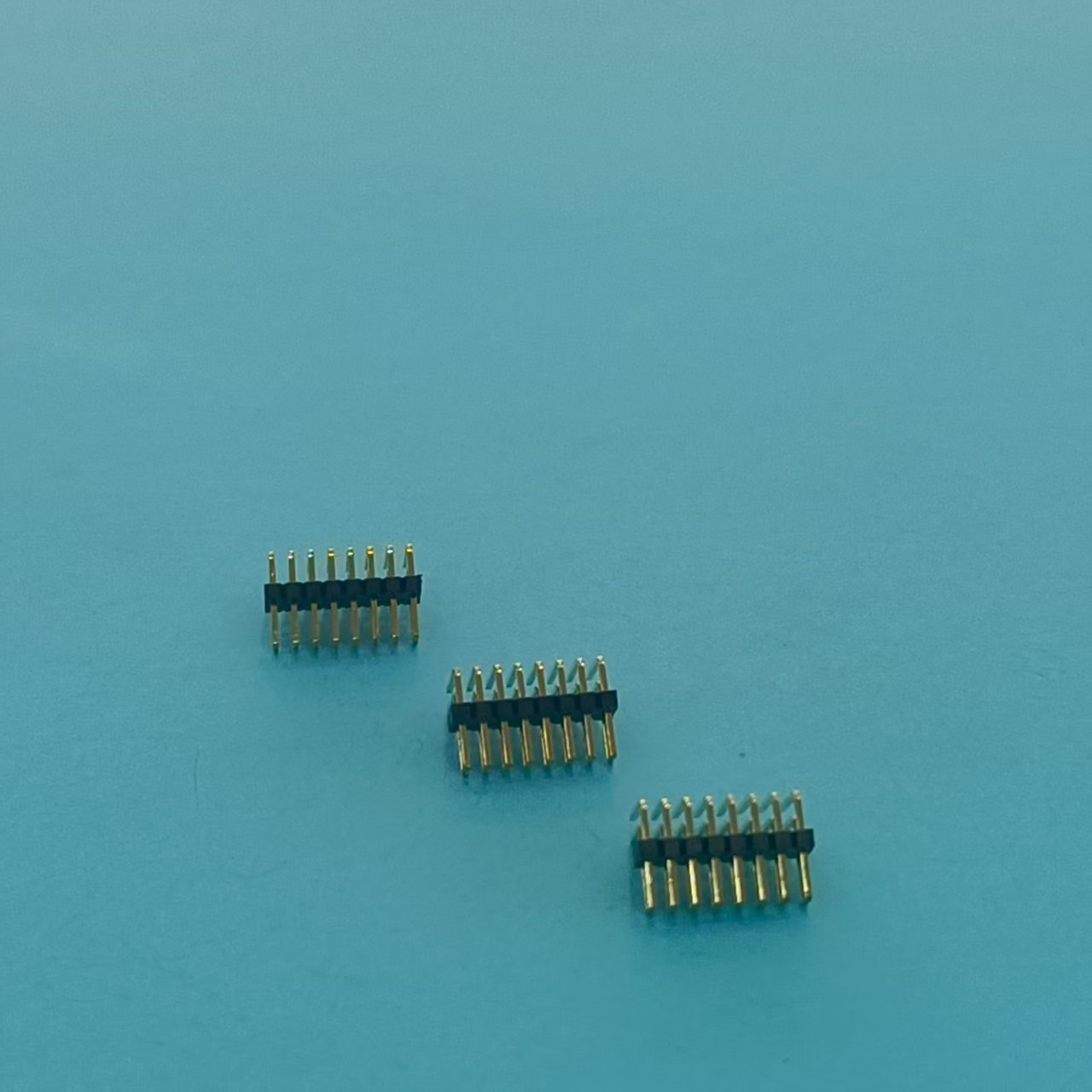

P505-R3GN-030-030-09

P505-R3GN-030-030-09 -

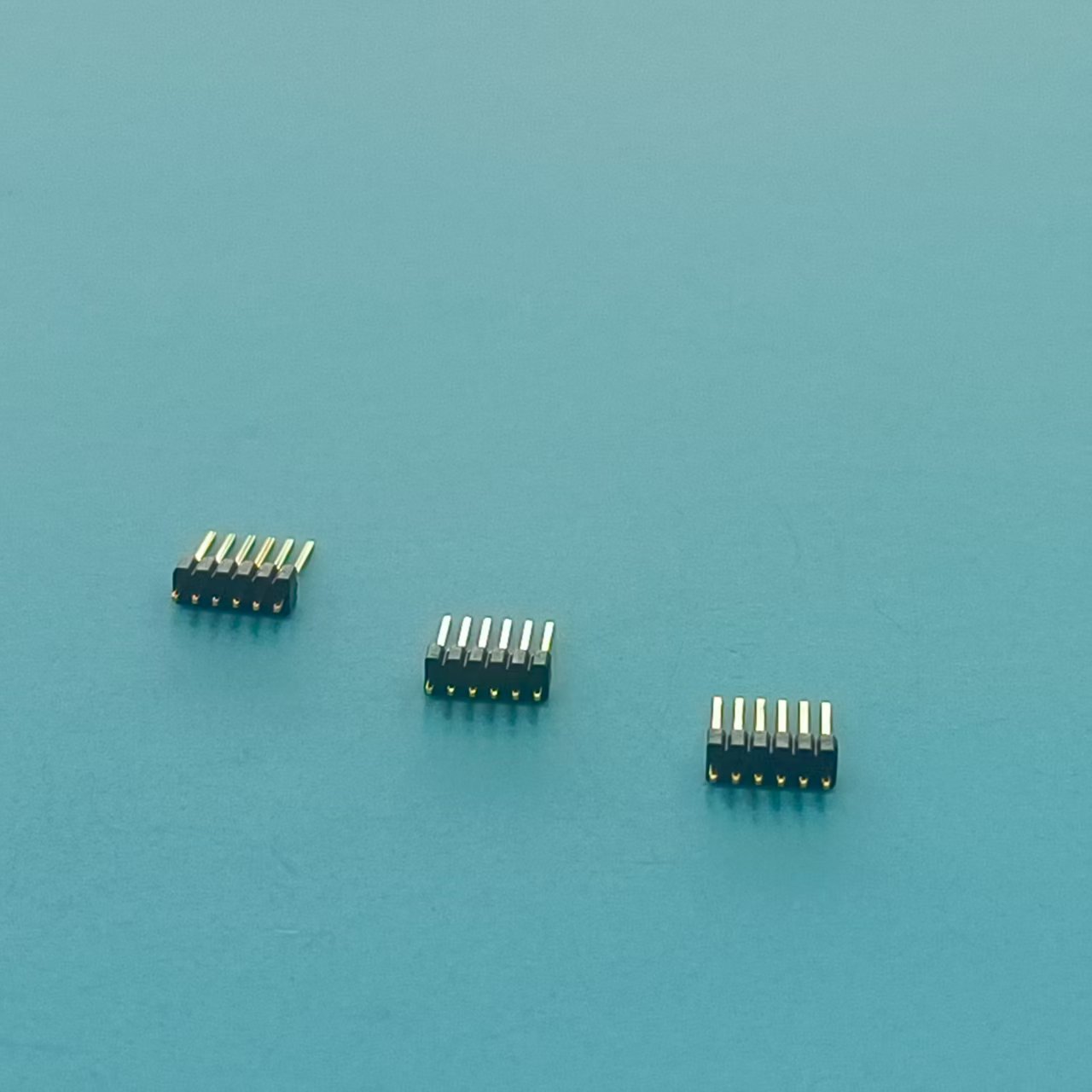

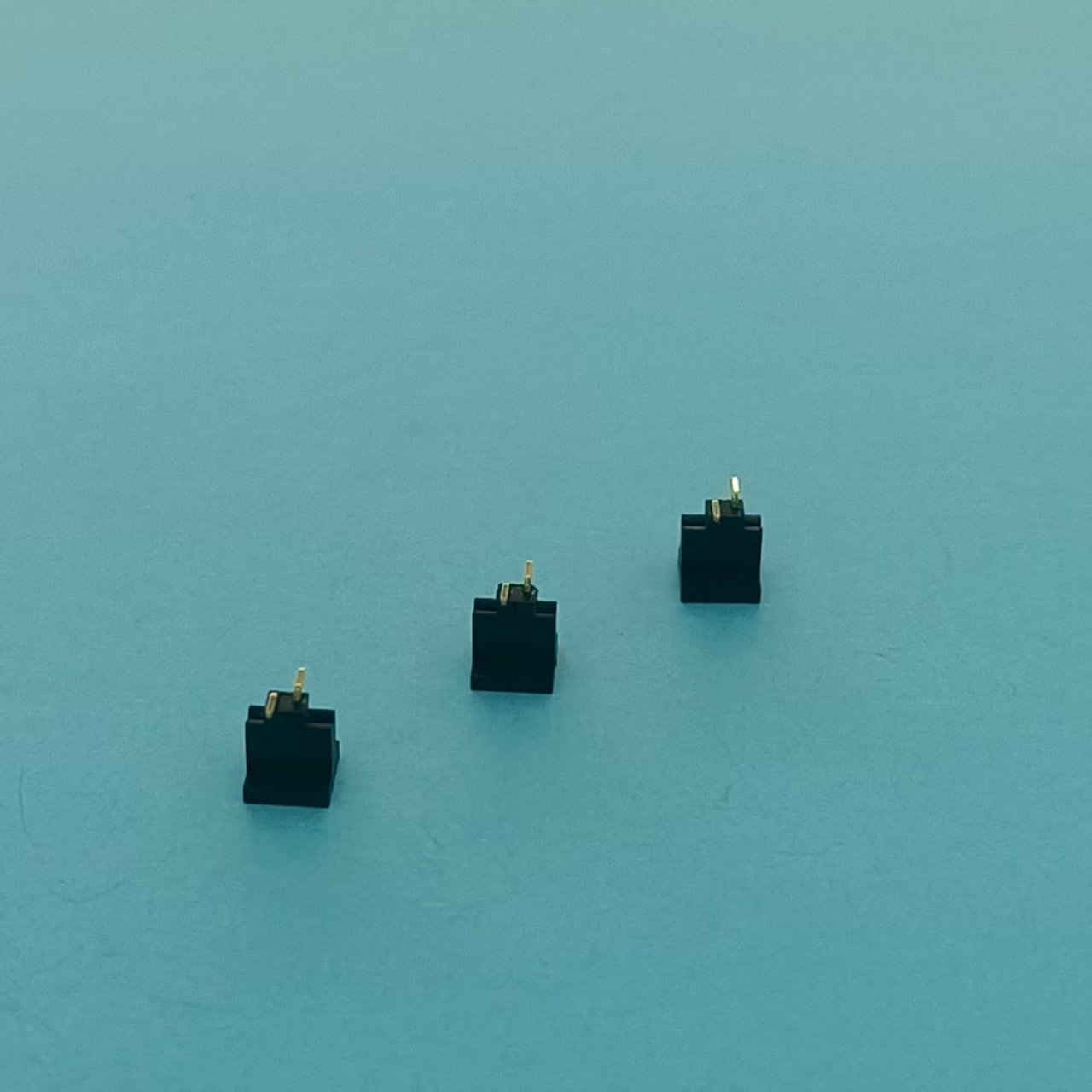

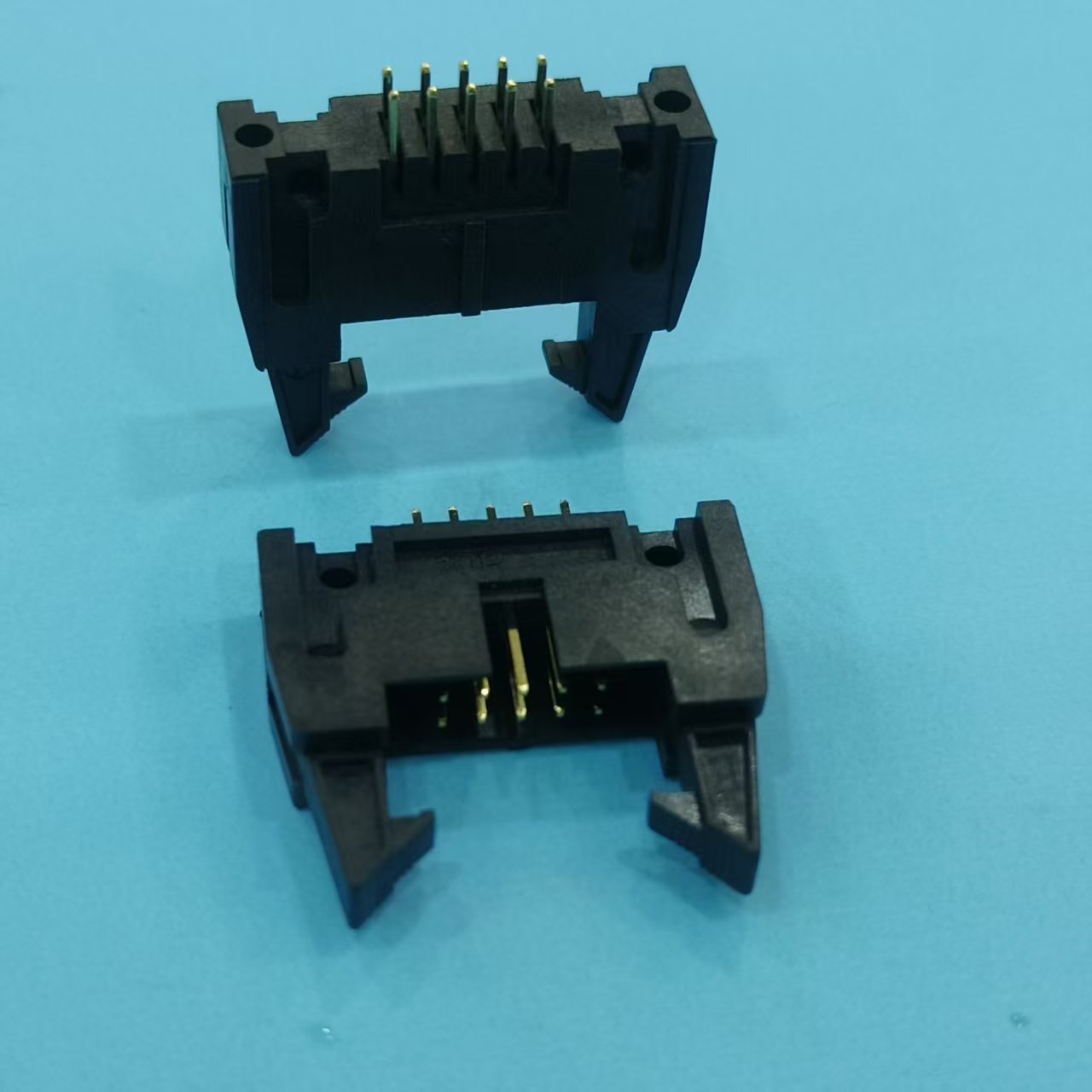

P504-M6GN-030-02-AT-RC

P504-M6GN-030-02-AT-RC -

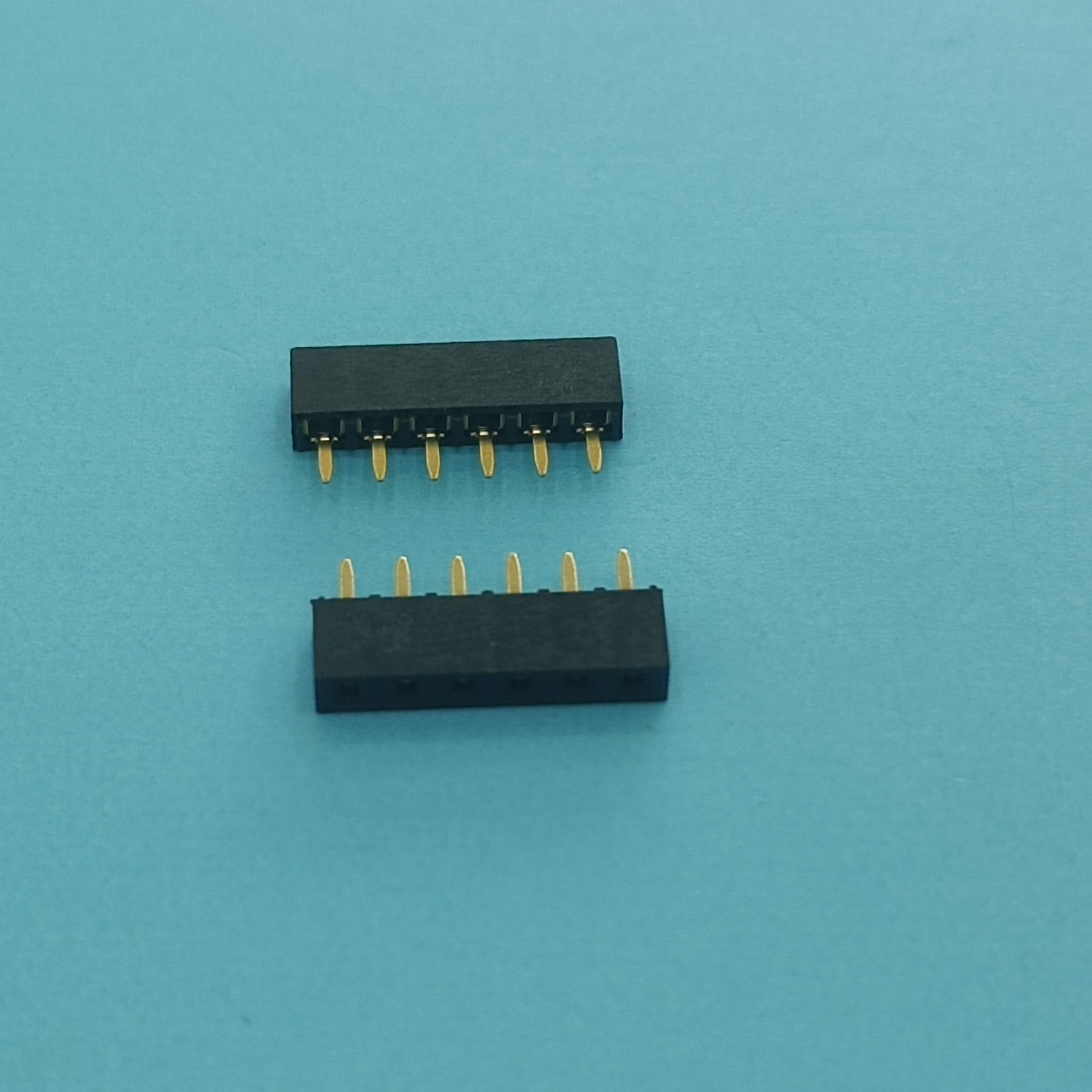

F194-SGN-D030-06

F194-SGN-D030-06 -

P606B-R2TN-040-025-10

P606B-R2TN-040-025-10 -

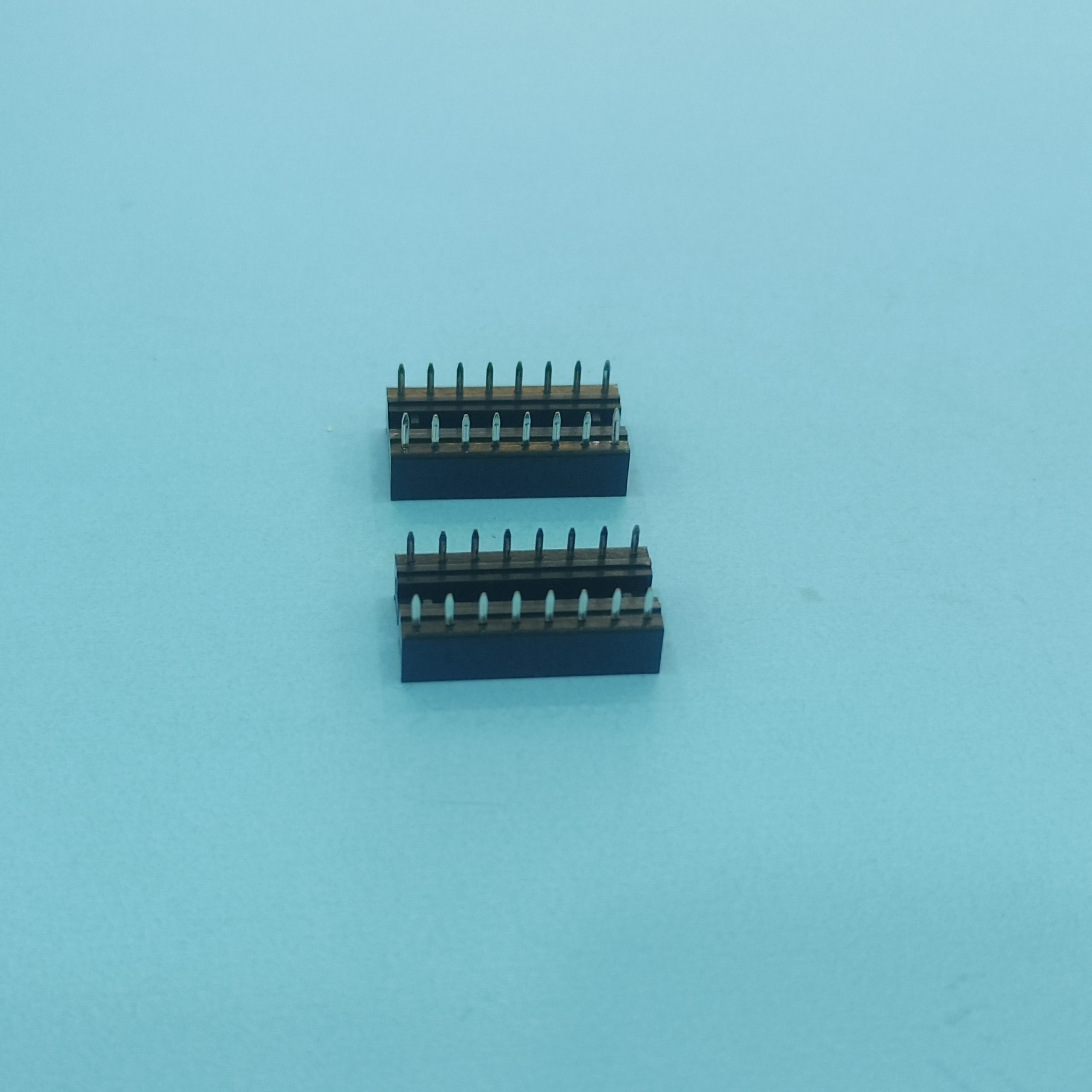

CIS254030XX-CF438 2,54 мм разъем для микросхем PBT + 30 % стекловолокна, черный XXPIN, оловянное покрытие, узкий корпус 7,62 мм

CIS254030XX-CF438 2,54 мм разъем для микросхем PBT + 30 % стекловолокна, черный XXPIN, оловянное покрытие, узкий корпус 7,62 мм -

P615-KGN-040-054-04

P615-KGN-040-054-04 -

P602-M2GN-046-12-P

P602-M2GN-046-12-P -

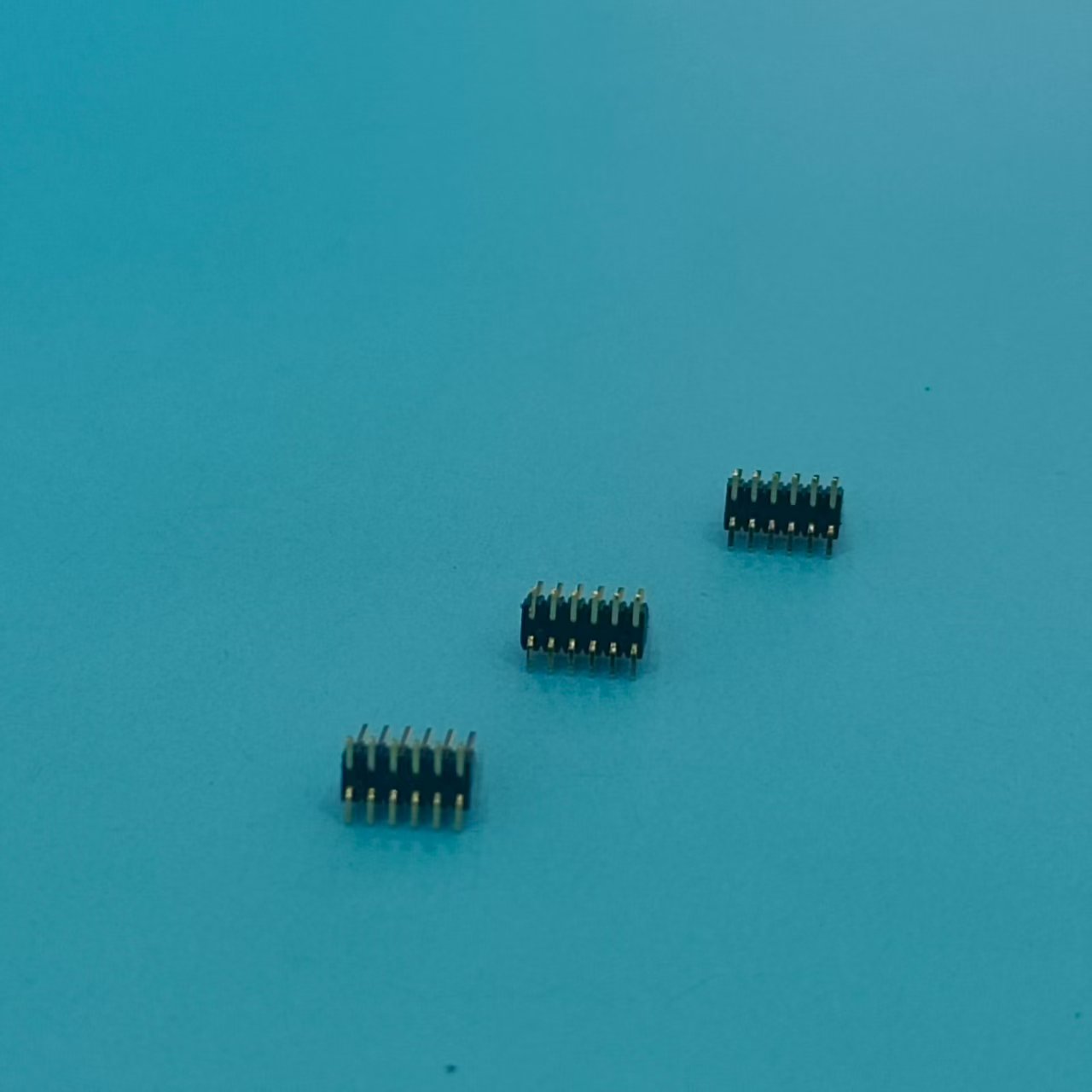

P821-SGN-020-025-020-04

P821-SGN-020-025-020-04 -

B211-SGN-D035-XX

B211-SGN-D035-XX -

F101-SKGN-D030-08

F101-SKGN-D030-08