Штыревые соединители с другим шагом

Если честно, когда заказчик впервые запросил штыревые соединители с другим шагом, я подумал — опечатка. Стандартные-то 2.54 мм везде идут. Но оказалось, есть целый пласт задач, где миллиметр решает всё — от тепловых зазоров до помехозащищенности.

Почему шаг — это не просто цифра

Вот смотрите: берем классический разъем ООО Дунгуань Хуалиан Электроникс на 2.54 мм. Ставлю его на плату с высокочастотным трактом — и получаю паразитную емкость, которая съедает половину КПД. Перешел на 2.0 мм — проблема ушла, но пришлось пересчитывать всю механику крепления.

Кстати, у них на сайте https://www.hualian-electronic.ru есть раздел с кастомными решениями — там мы как раз подбирали вариант под зазоры 1.8 мм. Важно: не все производители указывают, что при уменьшении шага растет риск коррозии в незаполненных пазах.

Запомнил на собственном провале: однажды поставил соединители с шагом 1.5 мм в уличный контроллер. Через полгода клиент прислал фото с окисленными контактами — пришлось менять на версию с золотым покрытием от Хуалиан.

Где встречаются нестандартные шаги

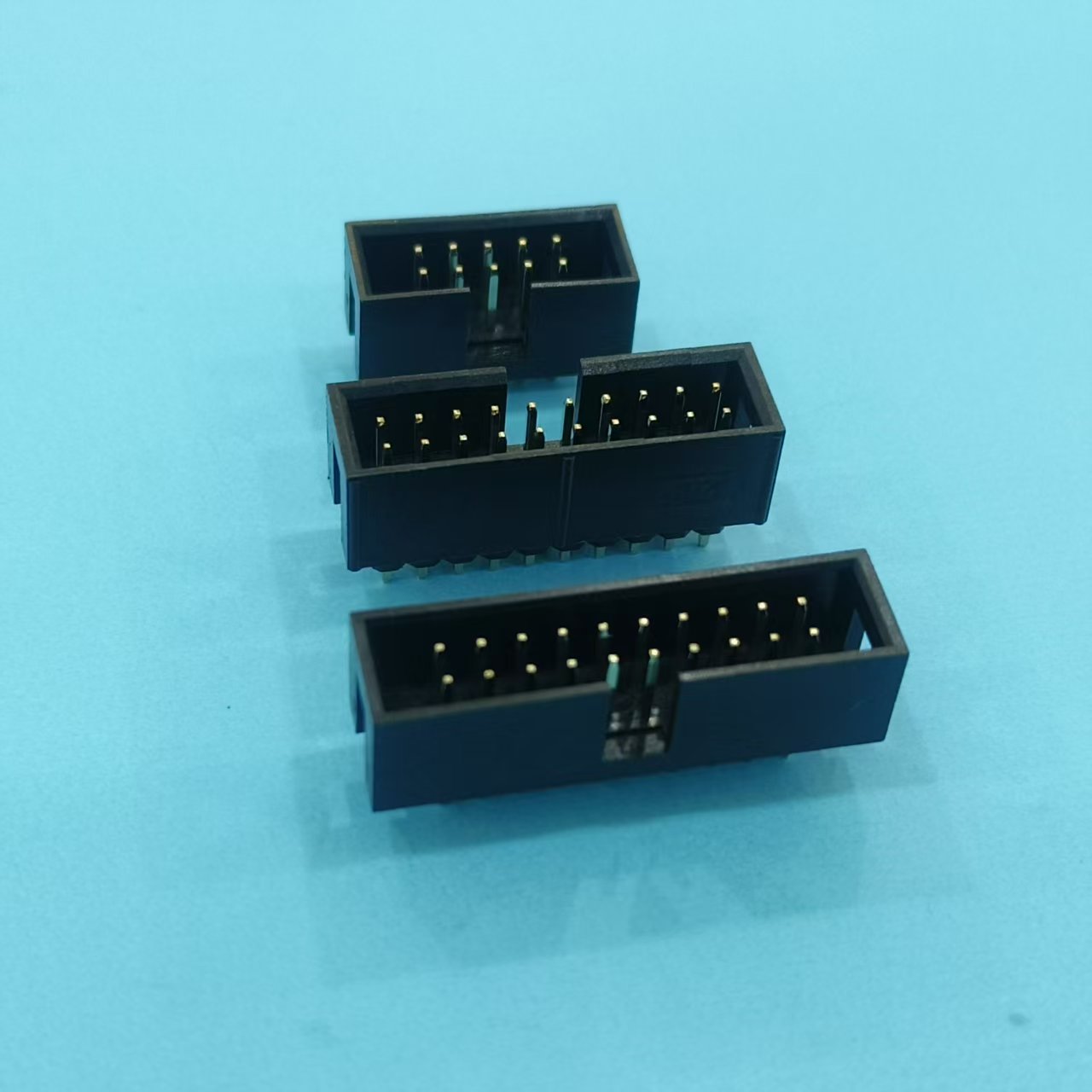

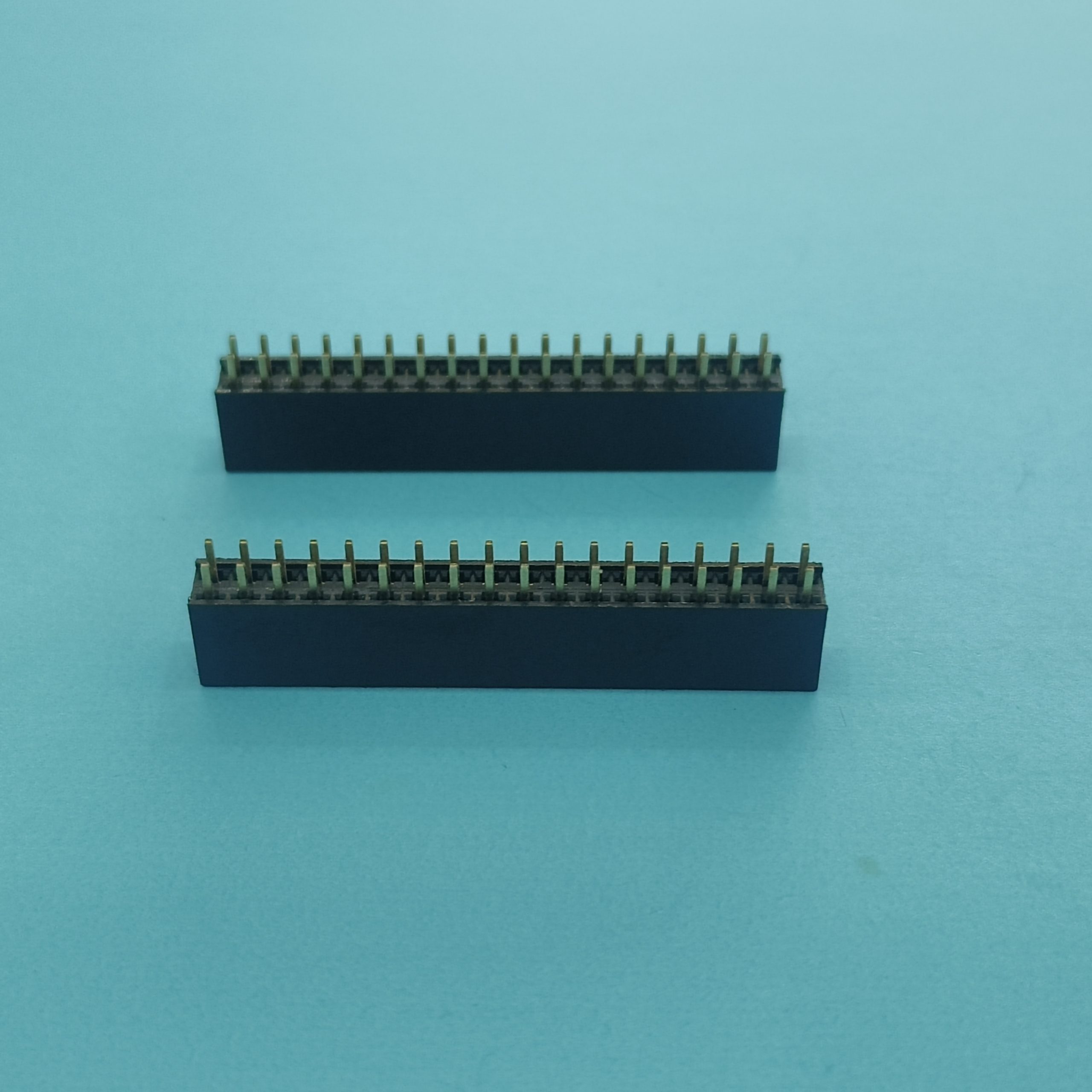

В медоборудовании — особенно в портативных ЭКГ-аппаратах. Там плотность компоновки диктует шаг 1.27 мм, но нельзя забывать про виброустойчивость. Мы тестировали три прототипа от разных поставщиков, и только у Хуалиан разъемы прошли испытание на отрыв >5 Н.

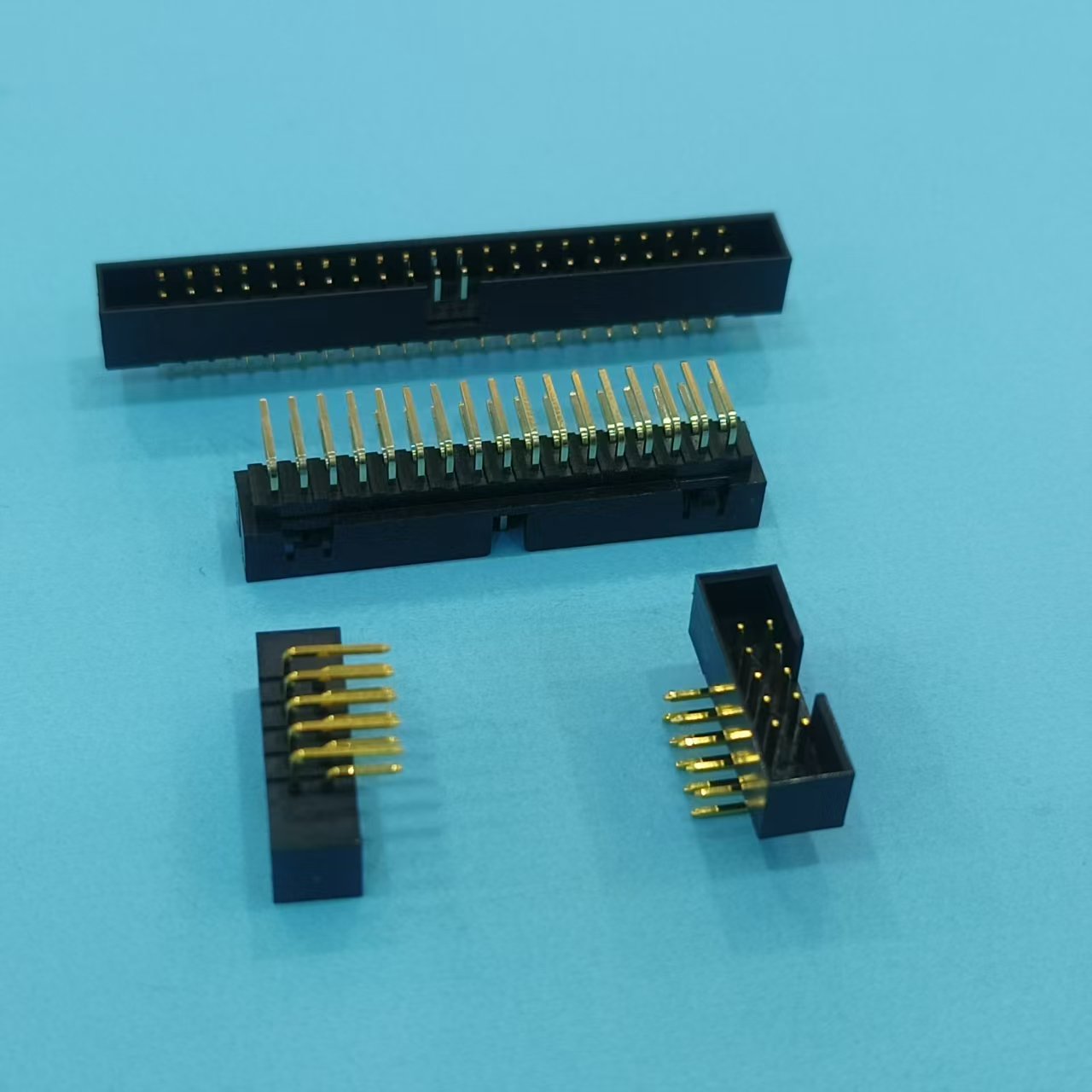

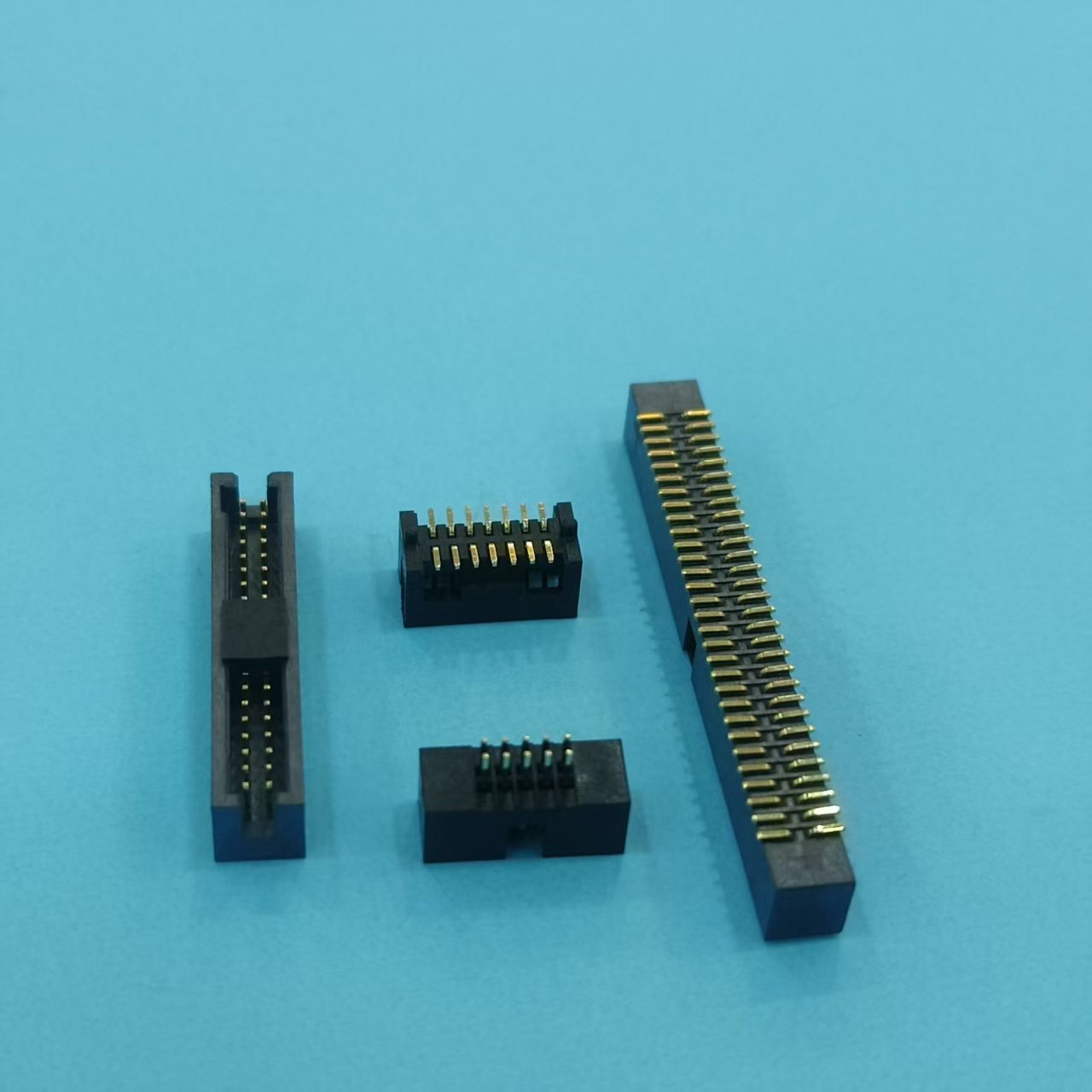

В телекоммуникационных шлюзах — там часто комбинируют разъемы с шагом 2.54 мм и 1.0 мм в одном корпусе. При пайке нужна ювелирная точность, иначе перекос контактов гарантирован. Наш технолог даже разработал спецшаблон для таких случаев.

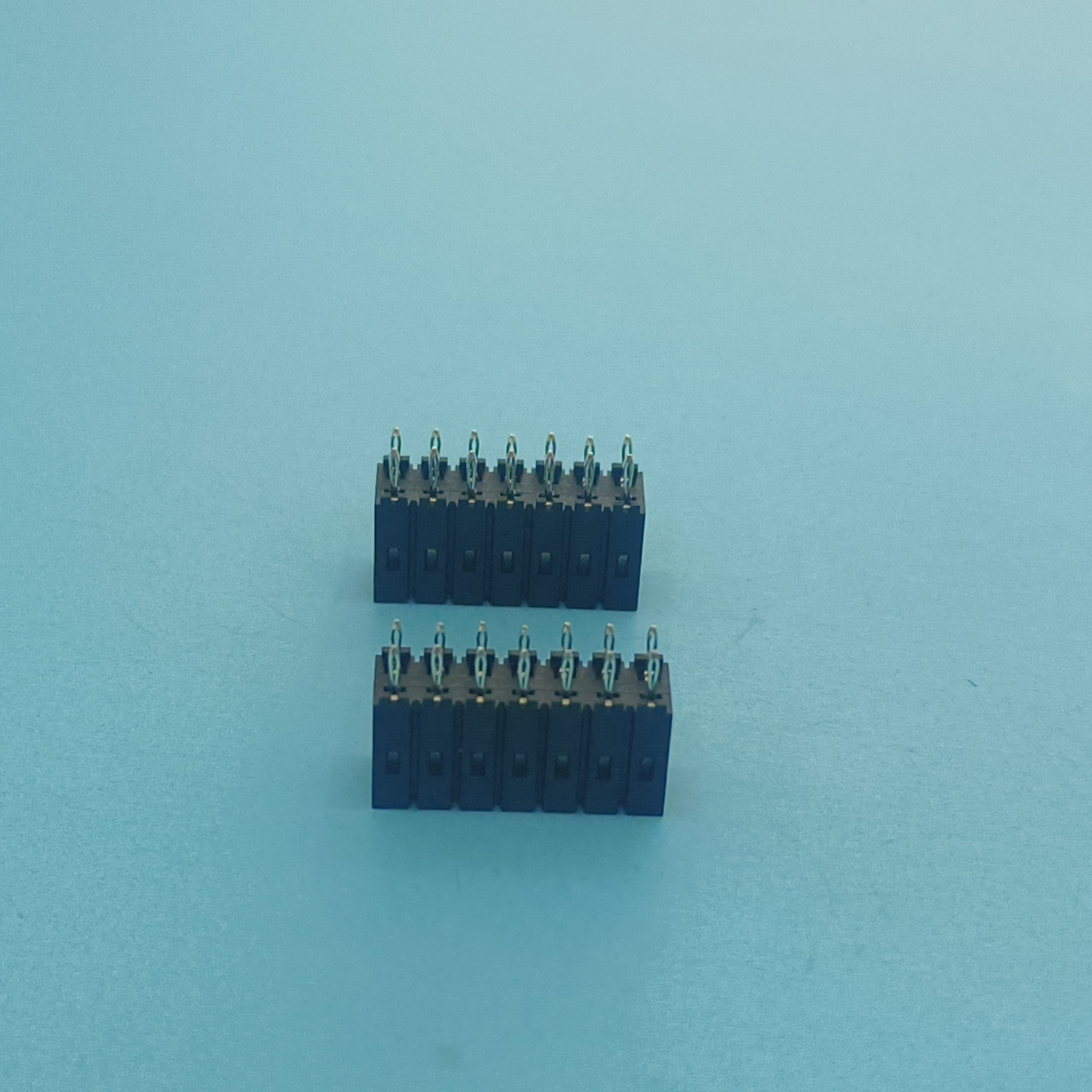

Еще нюанс: при переходе на шаг менее 1 мм критичным становится качество изолятора. Дешевый АБС-пластик может 'повести' при термоударе — мы используем только PBT или LCP.

Ошибки при выборе нестандартного шага

Самая частая — не проверить совместимость с автоматизированной установкой. Как-то взяли партию с шагом 1.8 мм, а наш Pick-and-place не смог захватить из-за уменьшенной габаритной высоты. Пришлось вручную дорабатывать оснастку.

Вторая ошибка — экономия на тестовых образцах. Один раз сэкономили 2000 рублей на тестах, а потом партия в 50 тыс. штук ушла в брак из-за несоответствия температуры пайки.

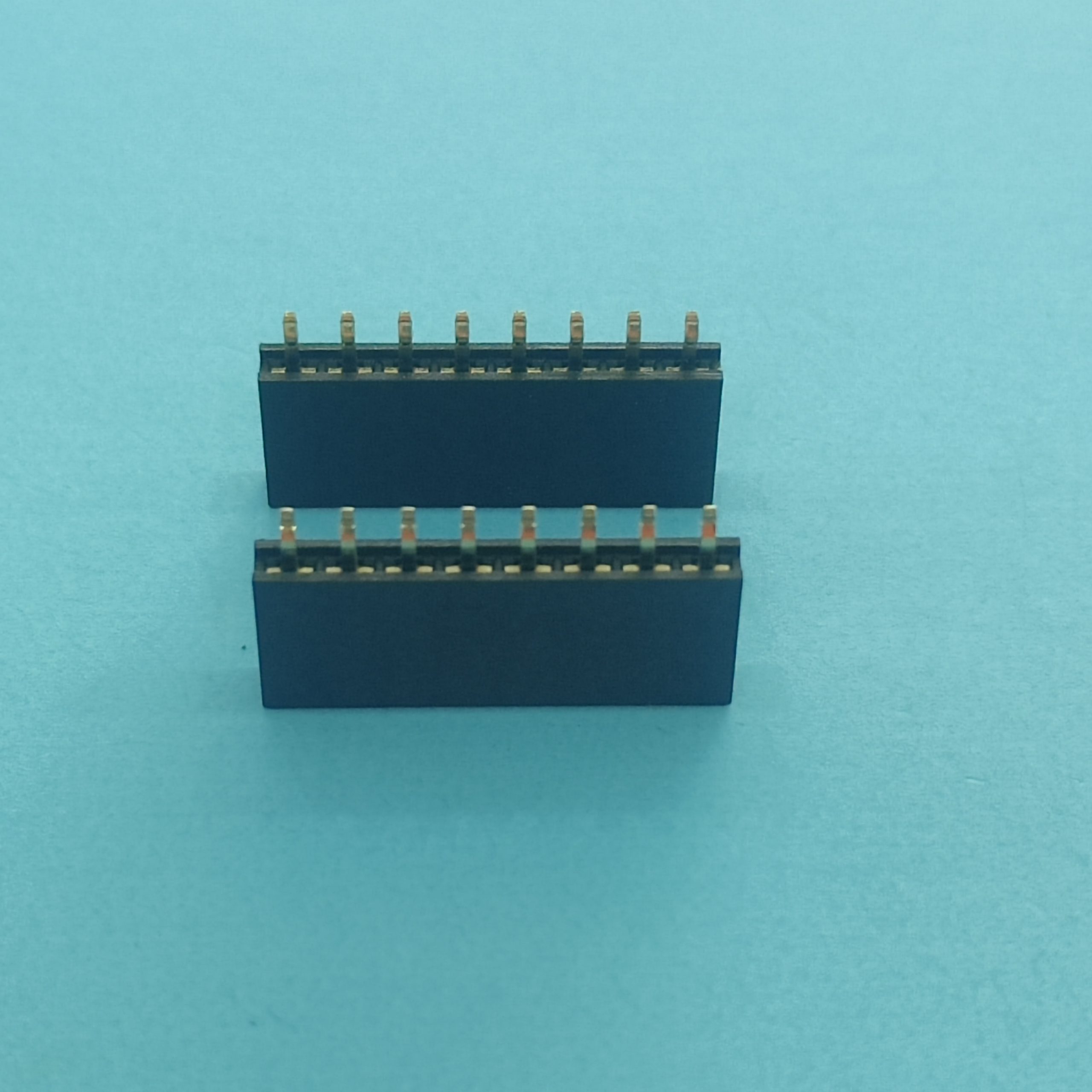

Третье: забывают уточнить стойкость к многократному сочленению. Для сервисных разъемов это критично — стандартные выдерживают 500 циклов, а нам нужно минимум 2000. В Хуалиан сделали кастомный вариант с пружинными контактами.

Как мы работаем с кастомизацией

Все началось с заказа на разъемы для авиационной телеметрии — нужен был шаг 2.2 мм с защитой от вибрации. Инженеры Хуалиан предложили вариант с двойным замком — не самое дешевое решение, но надежное.

Важный момент: они всегда запрашивают данные о рабочей среде. Для химлаборатории, например, предложили версию с тефлоновым покрытием — стандартные бы не выдержали паров кислот.

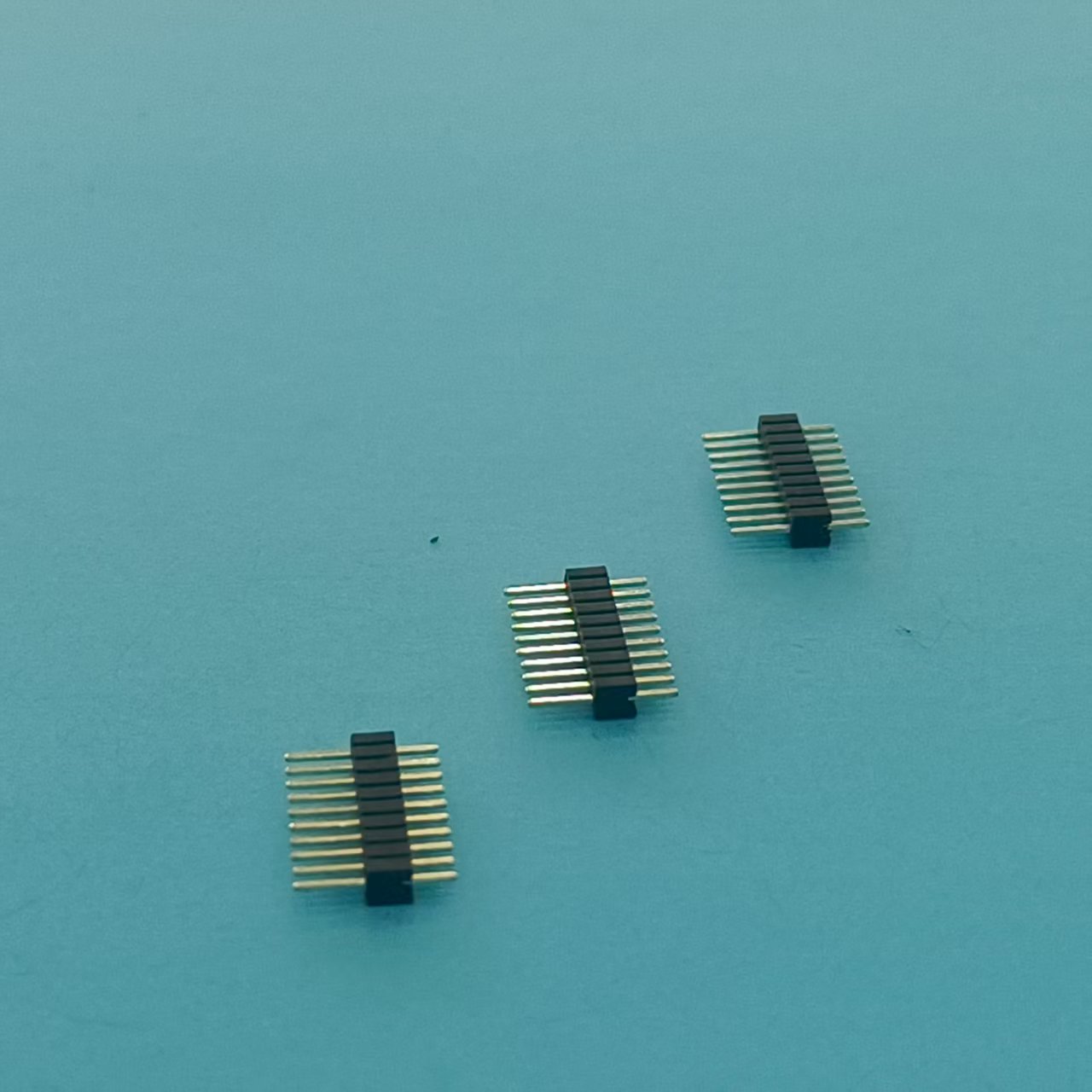

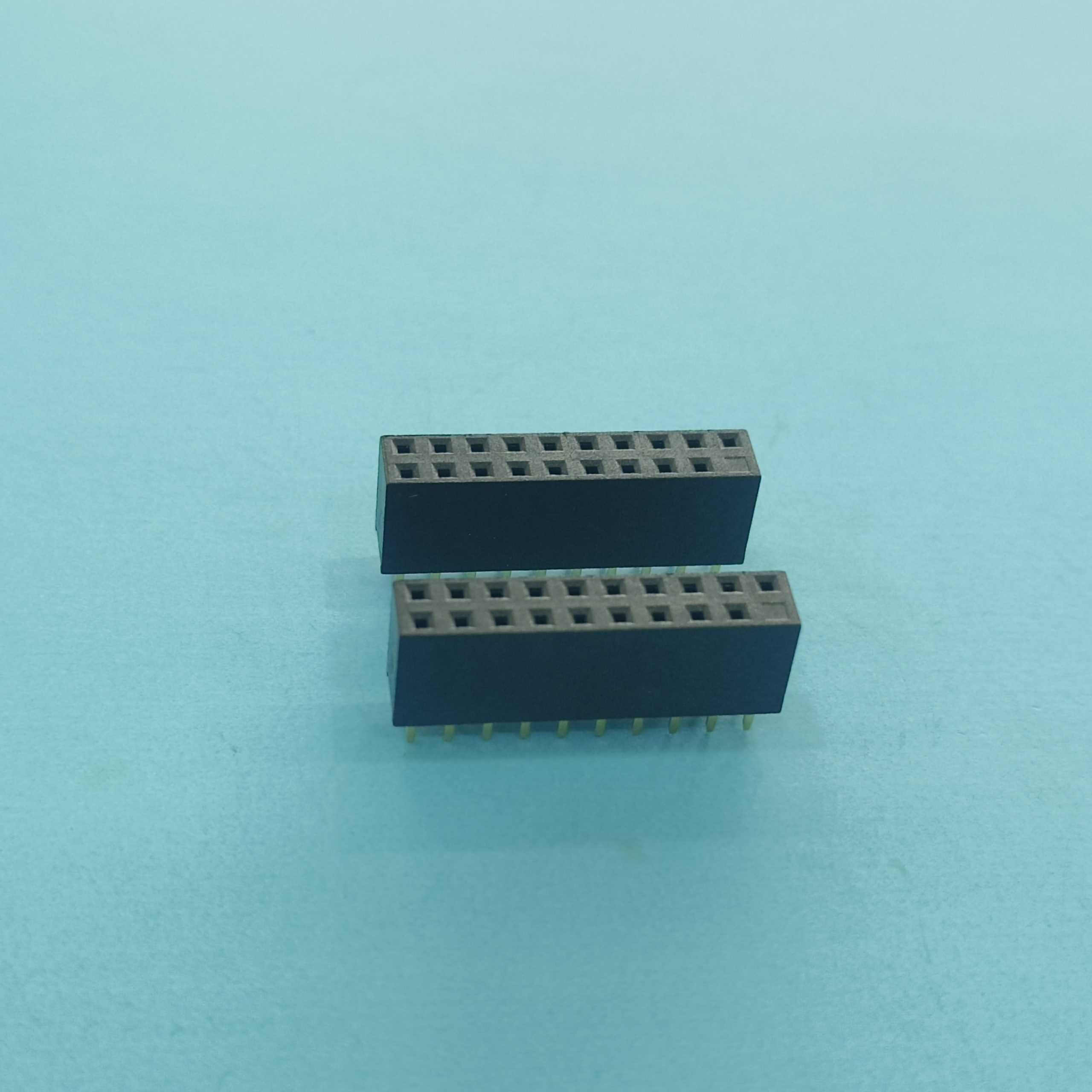

Сейчас держим на складе 7 типоразмеров штыревых соединителей — от 1.0 до 3.0 мм. Но для спецзаказов все равно обращаемся к ним — у них гибкая система изготовления пробных партий.

Практические советы по монтажу

При шаге менее 1.5 мм обязательно использовать кондуктор для пайки — ручной монтаж почти гарантирует замыкание. Проверено на трех проваленных проектах.

Термостойкость изолятора должна быть на 20-30°C выше температуры пайки. Один раз спалили партию — производитель указал максимальные 260°C, а наш техпроцесс был на 280°C.

Для высоковольтных применений (свыше 100 В) увеличивайте зазоры между контактами — иногда приходится заказывать разъемы с увеличенным шагом именно из-за этого требования.

Что в итоге

Штыревые соединители с другим шагом — не прихоть, а часто техническая необходимость. Главное — не гнаться за экзотикой без реальной потребности и всегда тестировать в реальных условиях.

Лично я теперь для каждого нового проекта делаю чек-лист: условия эксплуатации, требования к надежности, совместимость с оборудованием. И да — никогда не экономлю на тестовых образцах.

Кстати, на сайте Хуалиан есть полезный калькулятор для подбора шага под конкретные задачи — рекомендую перед заказом проверить свои расчеты. Они там реально разбираются в нюансах.

Соответствующая продукция

Соответствующая продукция