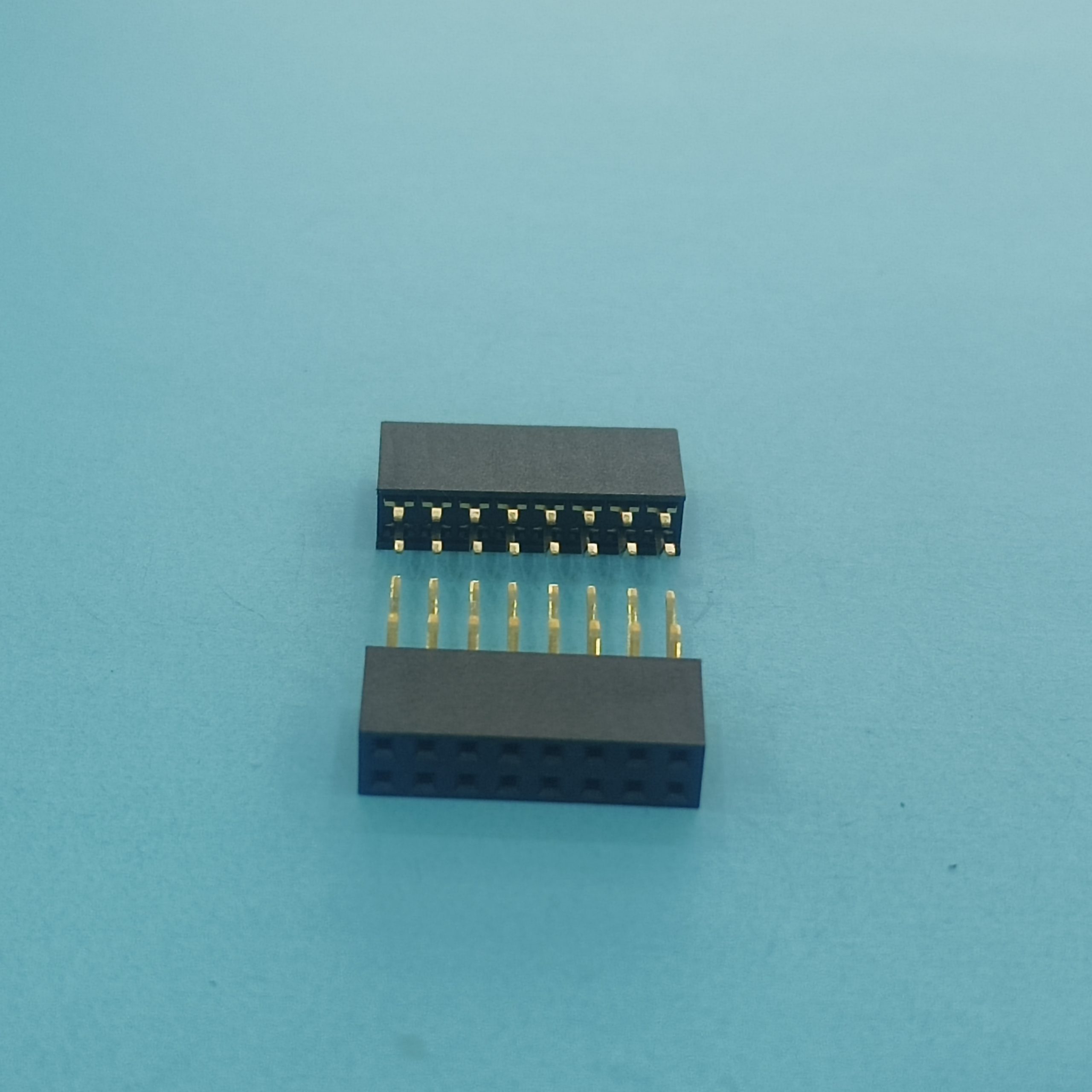

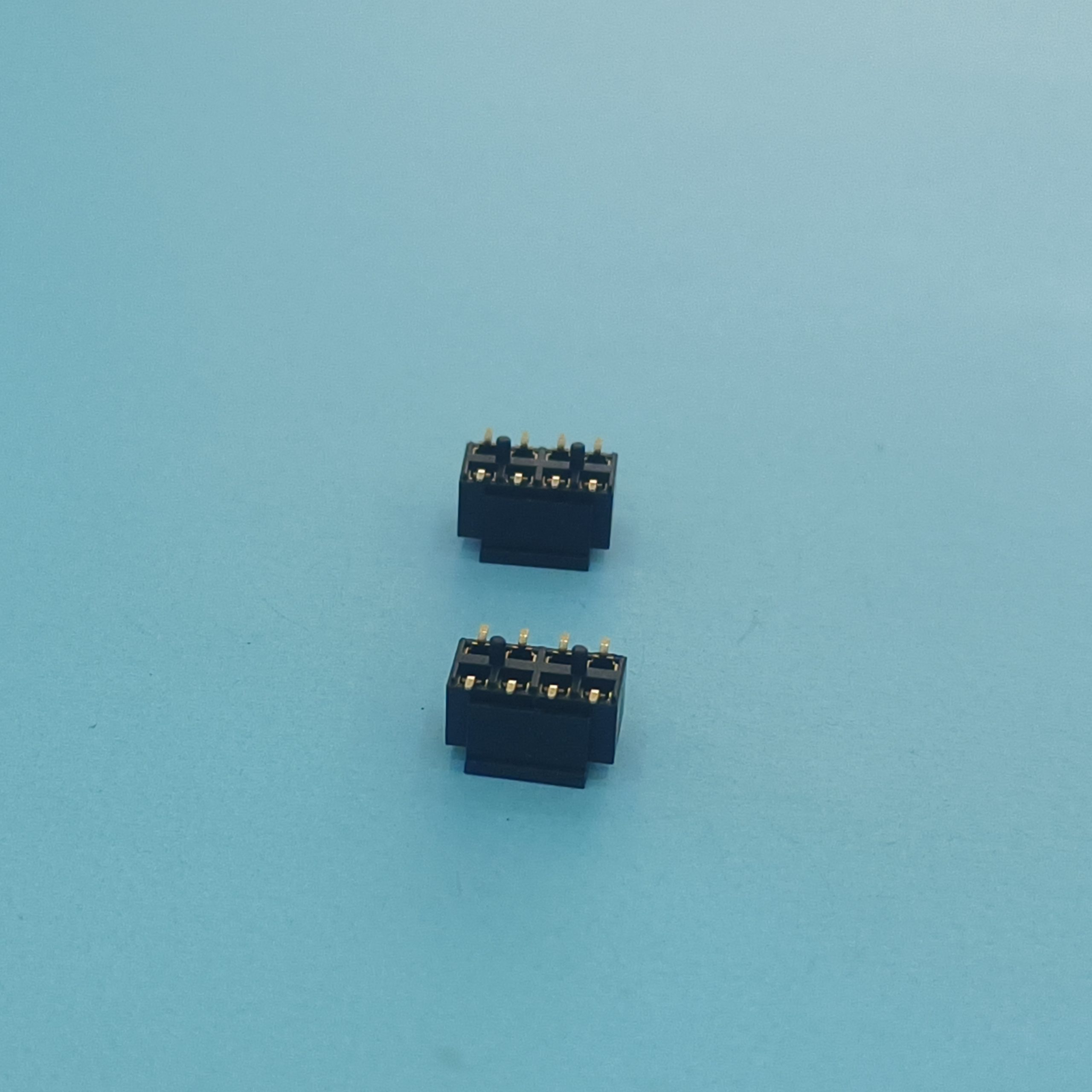

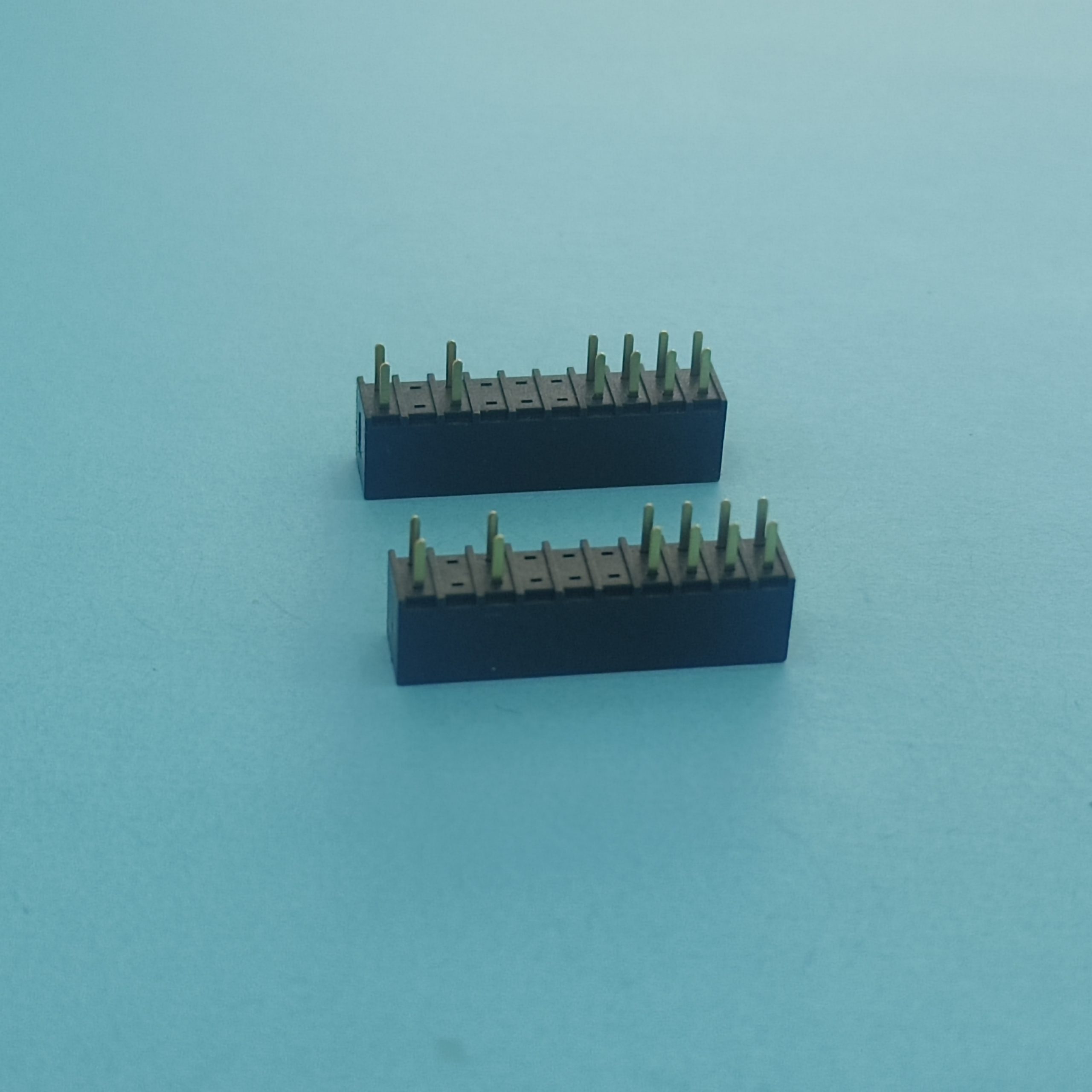

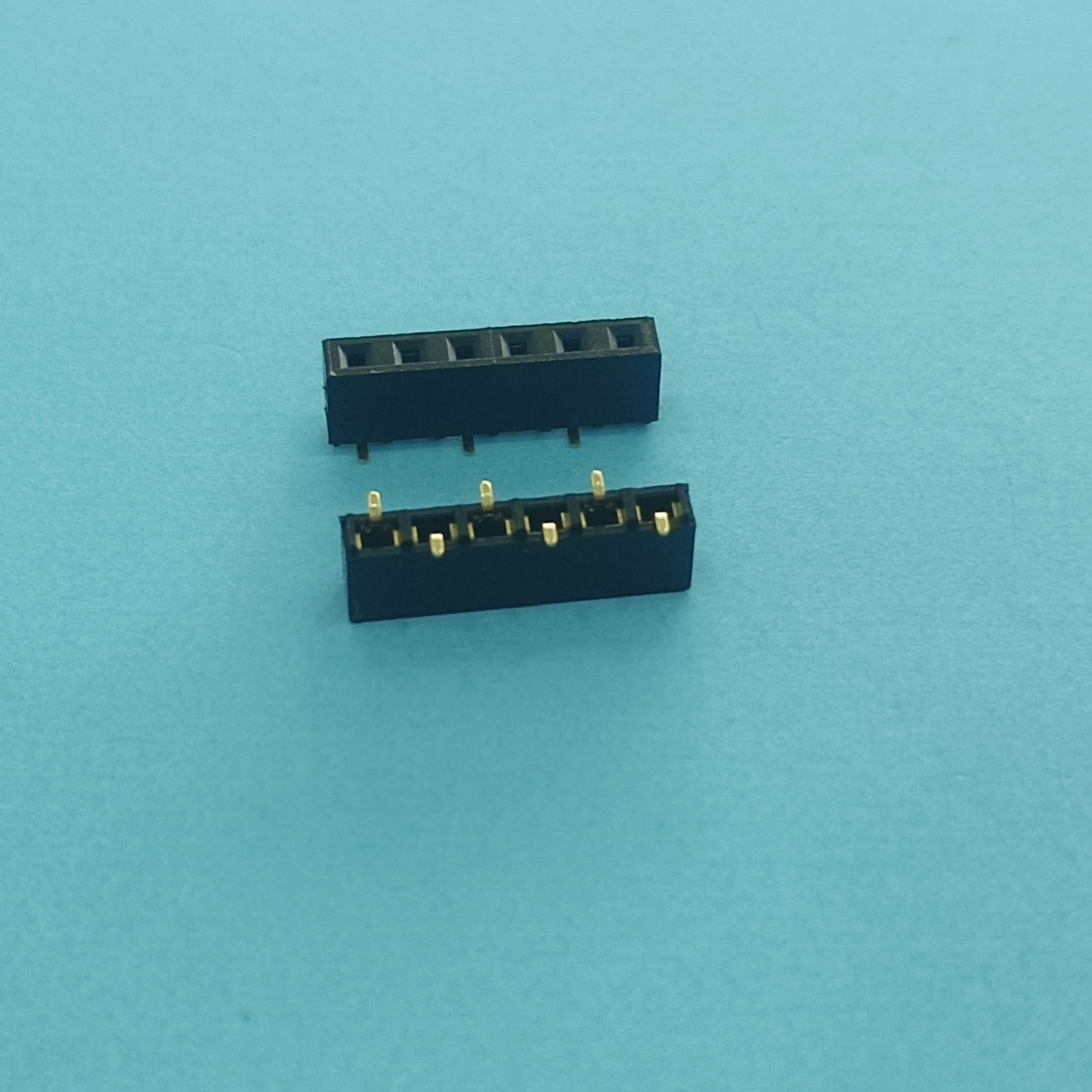

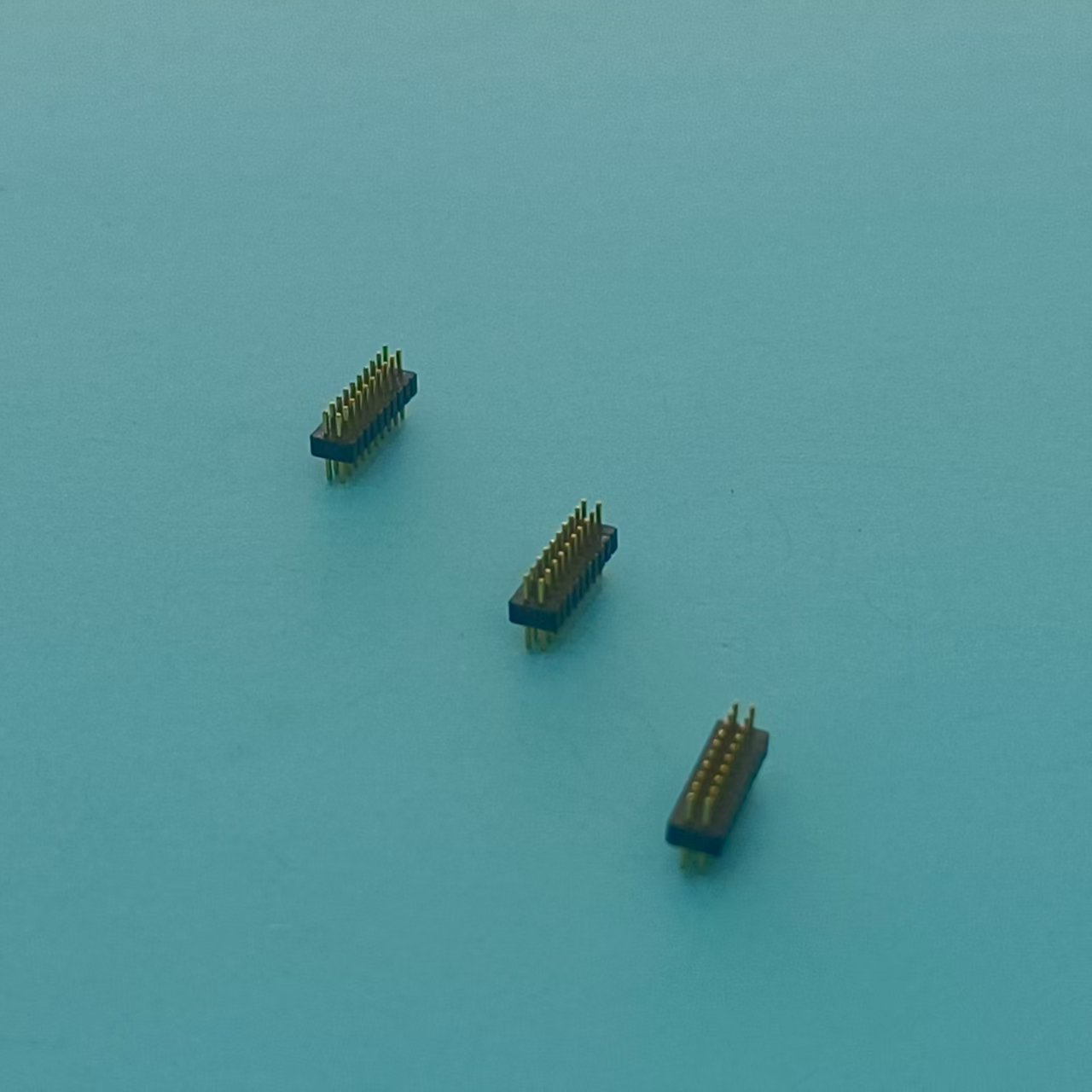

1.25Пластинчатый разъем

Вот этот 1.25-миллиметровый шаг контактов — казалось бы, что может быть проще? Но именно с ним связано 80% моих ночных дебаггингов. Все привыкли, что разъем как разъем, но когда речь заходит о пластинчатый разъем в корпусах с шагом 1.25мм — начинаются нюансы, которые в спецификациях часто умалчивают.

Почему пластинчатая конструкция — не всегда плюс

Помню, в 2019 году заказывали партию у китайского производителя — внешне идеальные экземпляры, но при температурных испытаниях от -40°C появлялся люфт в 0.15мм. Оказалось, проблема в терморасширении пластины-основания. Пришлось переходить на стабилизированный полиэфирэфиркетон — дороже, но надежнее.

Кстати, у ООО Дунгуань Хуалиан Электроникс в каталоге есть модификации с усиленными направляющими — именно для вибронагруженных систем. Сам проверял их образцы на стенде: выдерживали 15G в диапазоне 100-2000 Гц без потери контакта.

А вот открытие, которое многих удивит: иногда дешевле использовать два раздельных пластинчатый разъем вместо одного сдвоенного. Особенно когда речь о ремонтопригодности плат с многослойным монтажом.

Где подвох в автоматизированном монтаже

Наш технолог как-то жаловался, что вакуумные захваты плохо фиксируют корпуса — оказалось, дело в антистатическом покрытии. Производители часто экономят на обработке поверхности, и потом при пайке волной припоя появляются ?слепые? контакты.

Рецепт нашли экспериментально: предварительный прогрев до 80°C с выдержкой 2 минуты перед основным циклом пайки. Для пластинчатый разъем с никелевым покрытием это критично — иначе в зазоры между пластинами flux не выгорает полностью.

Коллеги с avionics поделились наблюдением: у них отказ чаще происходит не в самом разъеме, а в точке крепления пластины к плате. Особенно если используется бессвинцовая пайка SAC305 — нужен дополнительный механический фиксатор.

Нюансы кастомизации под высокие токи

Когда заказчик просит пропускать 5А через контактную группу — стандартные решения не работают. Приходится увеличивать толщину пластины до 0.8мм против стандартных 0.6мм, но тогда теряется эластичность контакта.

В таких случаях ООО Дунгуань Хуалиан Электроникс предлагает биметаллические решения: медь-бериллиевая основа с палладиевым покрытием. Дорого, но для медицинской техники или телекома — единственный вариант.

Заметил интересную зависимость: если уменьшать шаг контактов ниже 1.0мм, пластинчатая конструкция становится нестабильной. Оптимальный диапазон — именно 1.25-1.5мм, что подтверждают и немецкие коллеги из HARTING.

Почему важно смотреть на геометрию замка

Был случай на сборке промышленных контроллеров: казалось бы, идентичные разъемы от двух производителей, но фиксаторы отличались на 0.3мм по высоте. Результат — 15% брака при автоматической установке.

Сейчас всегда требую 3D-модели замковых механизмов перед закупкой. Особенно для пластинчатый разъем с боковой фиксацией — там часто не учитывают момент защелкивания при вибрации.

Кстати, на сайте hualian-electronic.ru выложены все параметры в STEP-формате — редкое преимущество среди азиатских поставщиков. Мелочь, а экономит неделю на проектировании посадочных мест.

Что не пишут в спецификациях по износостойкости

Производители заявляют 500 циклов сочленения, но это — для идеальных условий. В реальности, при перекосе всего на 2° ресурс падает до 200 циклов. Проверяли на стенде с эмуляцией вибрации — цифры отличаются в разы.

Для ответственных применений теперь всегда заказываем образцы с золотым покрытием 0.8μm вместо стандартных 0.3μm. Да, цена выше на 40%, но при коммутации слаботочных сигналов (менее 10mA) это единственный способ гарантировать стабильность.

Инженеры ООО Дунгуань Хуалиан Электроникс как-то предложили модификацию с двойным пружинным контактом — специально для морской электроники. Решение нестандартное, но солевой туман выдерживает лучше аналогов.

Когда кастомизация оправдана

Последний проект с лифтовым оборудованием показал: иногда нужно не просто заказать нестандартный цвет маркировки, а полностью менять геометрию корпуса. Стандартный пластинчатый разъем не подходил из-за ограничений по монтажному пространству.

Сделали версию со смещенными крепежными отверстиями и усиленными направляющими — производитель пошел навстречу, хотя тираж был всего 2000 штук. Это к вопросу о гибкости поставщиков.

Кстати, при кастомизации часто забывают про совместимость с инструментом для обжима. Наш техник месяц мучился, пока не обнаружил, что стандартные обжимные клещи не подходят к модифицированным контактам — пришлось заказывать оснастку у самого производителя.

В итоге скажу так: 1.25мм пластинчатые разъемы — это как раз тот случай, где мелочи решают всё. От выбора поставщика до нюансов монтажа. И да — теперь всегда проверяю термоциклирование с тремя полными циклами перед приемкой партии. Опыт, знаете ли, дороже любых спецификаций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

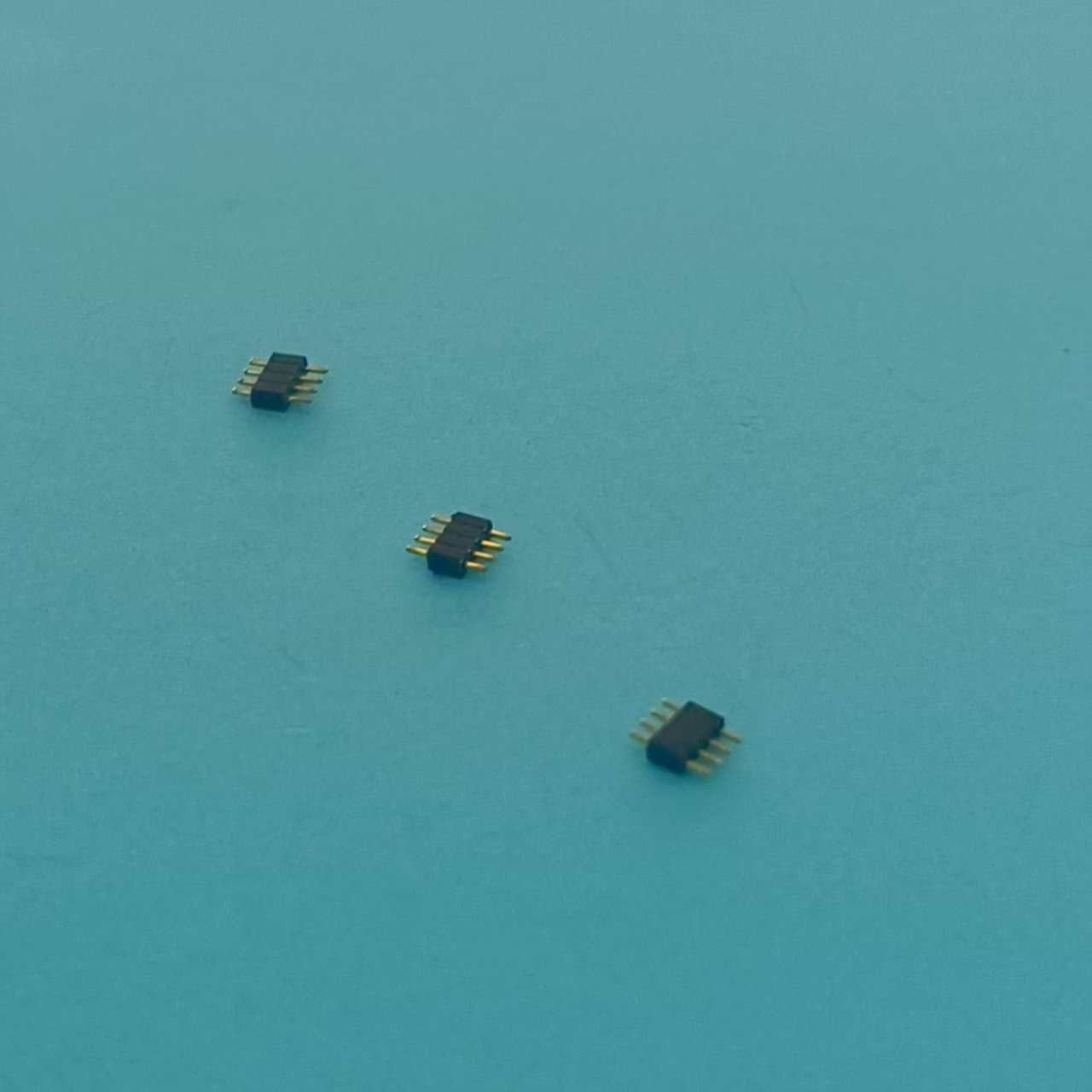

P722-SGN-015-000-015-04

P722-SGN-015-000-015-04 -

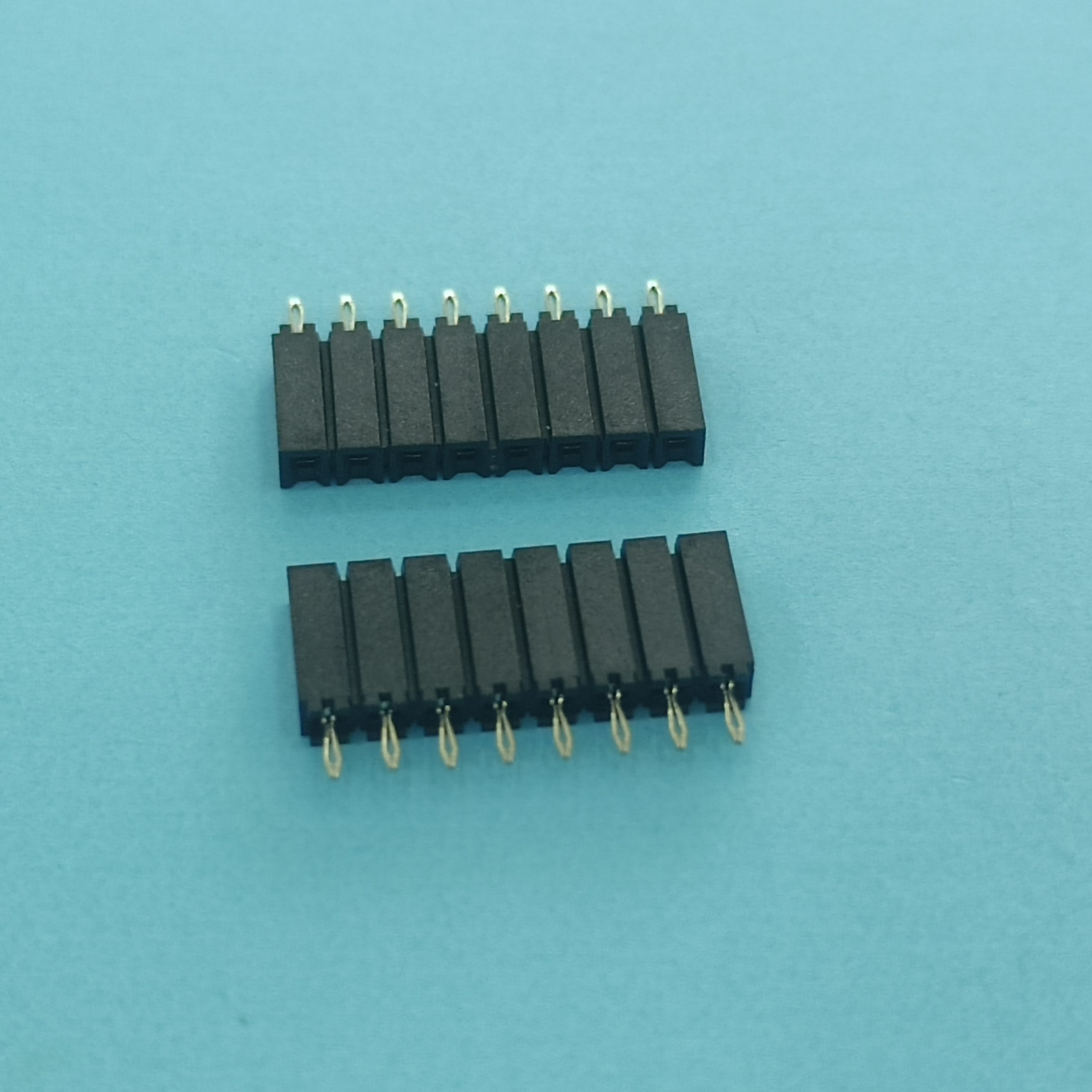

F195-STN-D030-08

F195-STN-D030-08 -

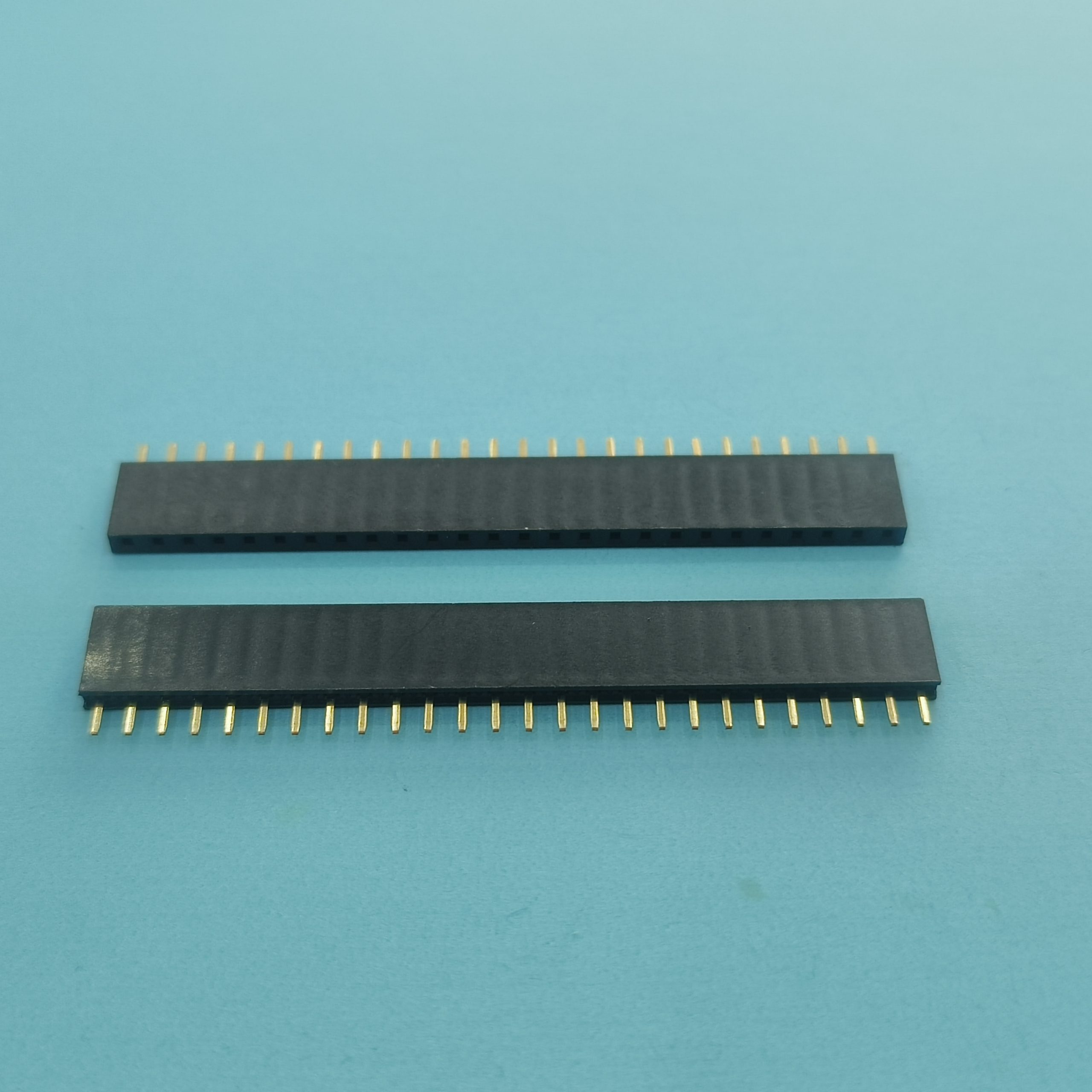

F101-SGN-D030-26

F101-SGN-D030-26 -

F901-MGN1-D050-20-P

F901-MGN1-D050-20-P -

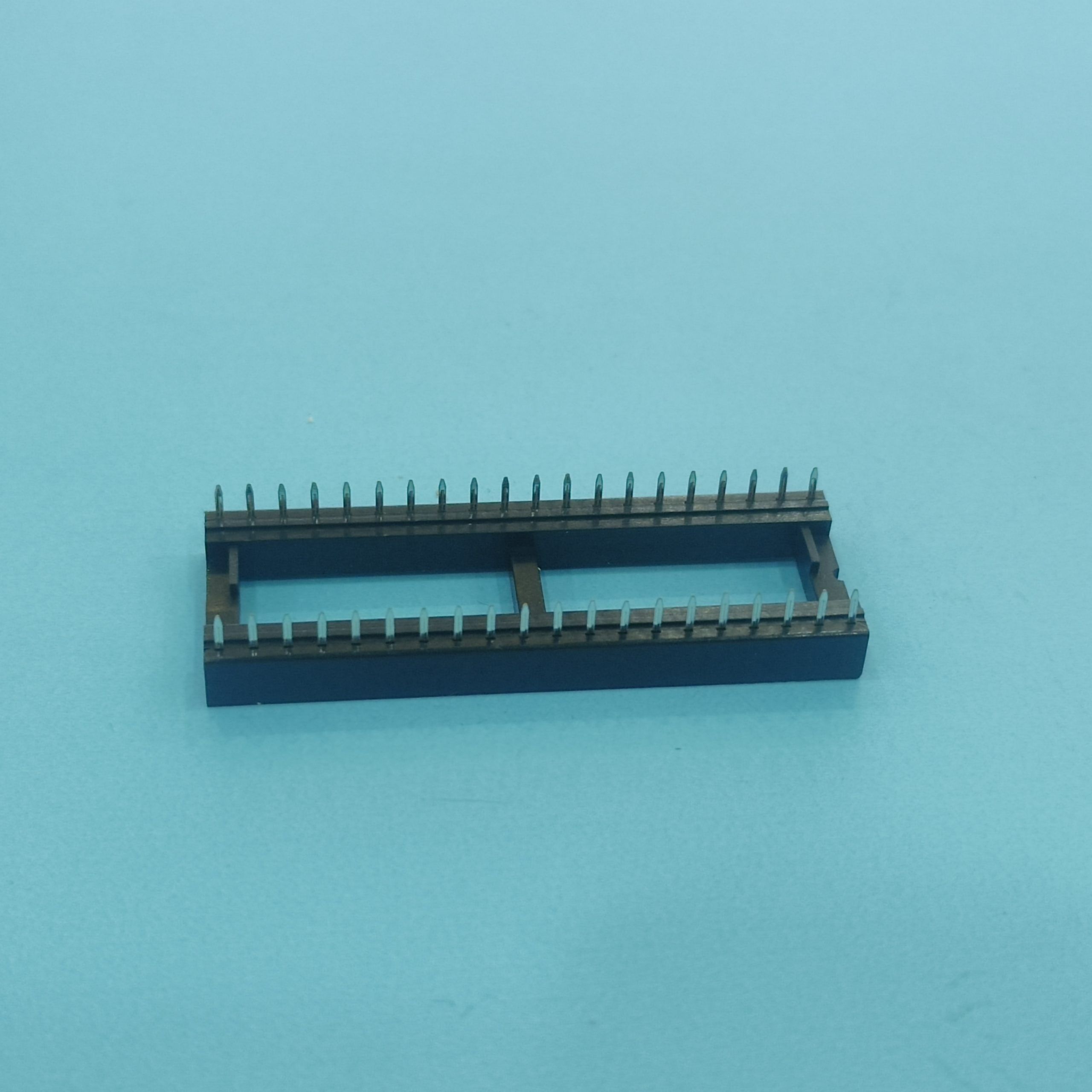

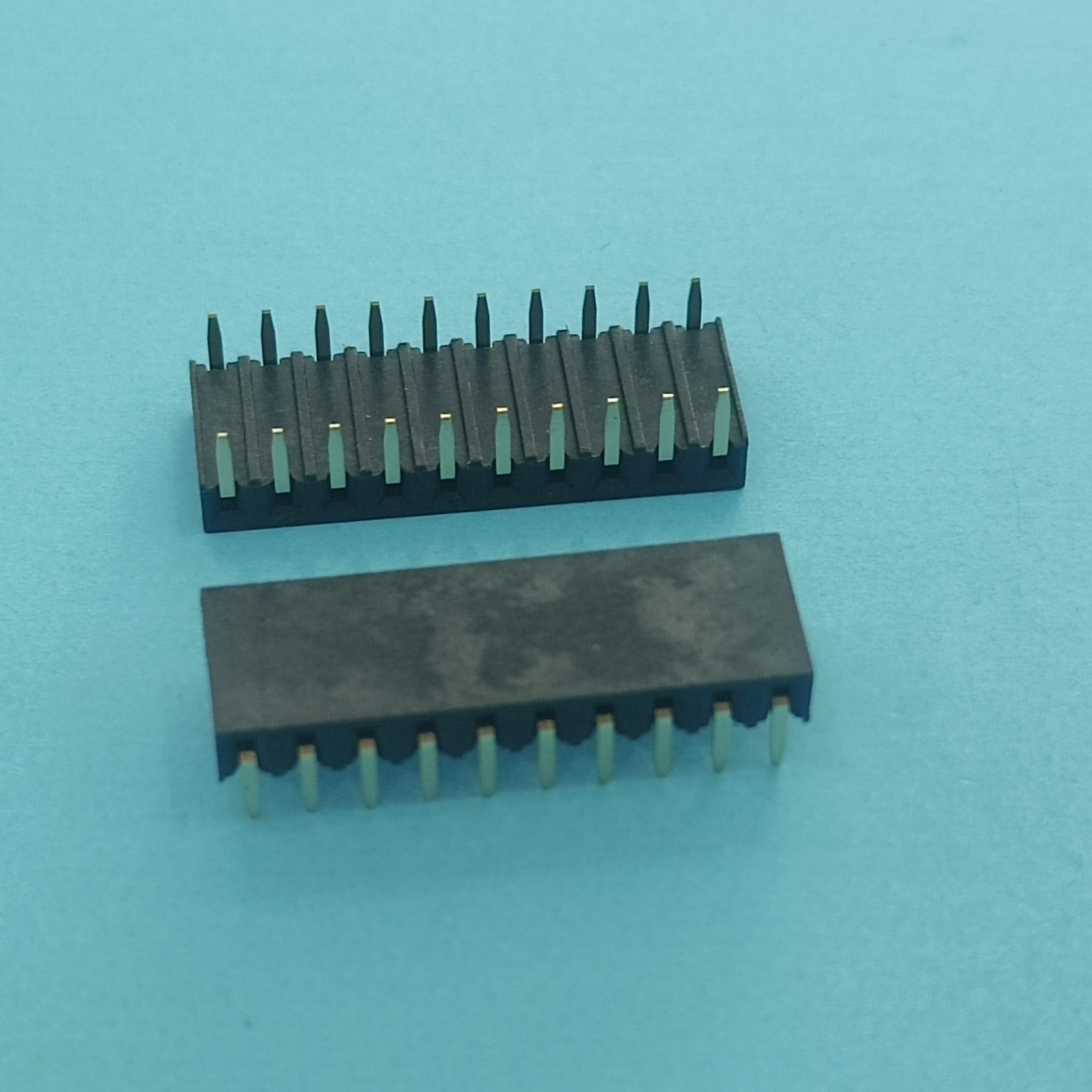

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием -

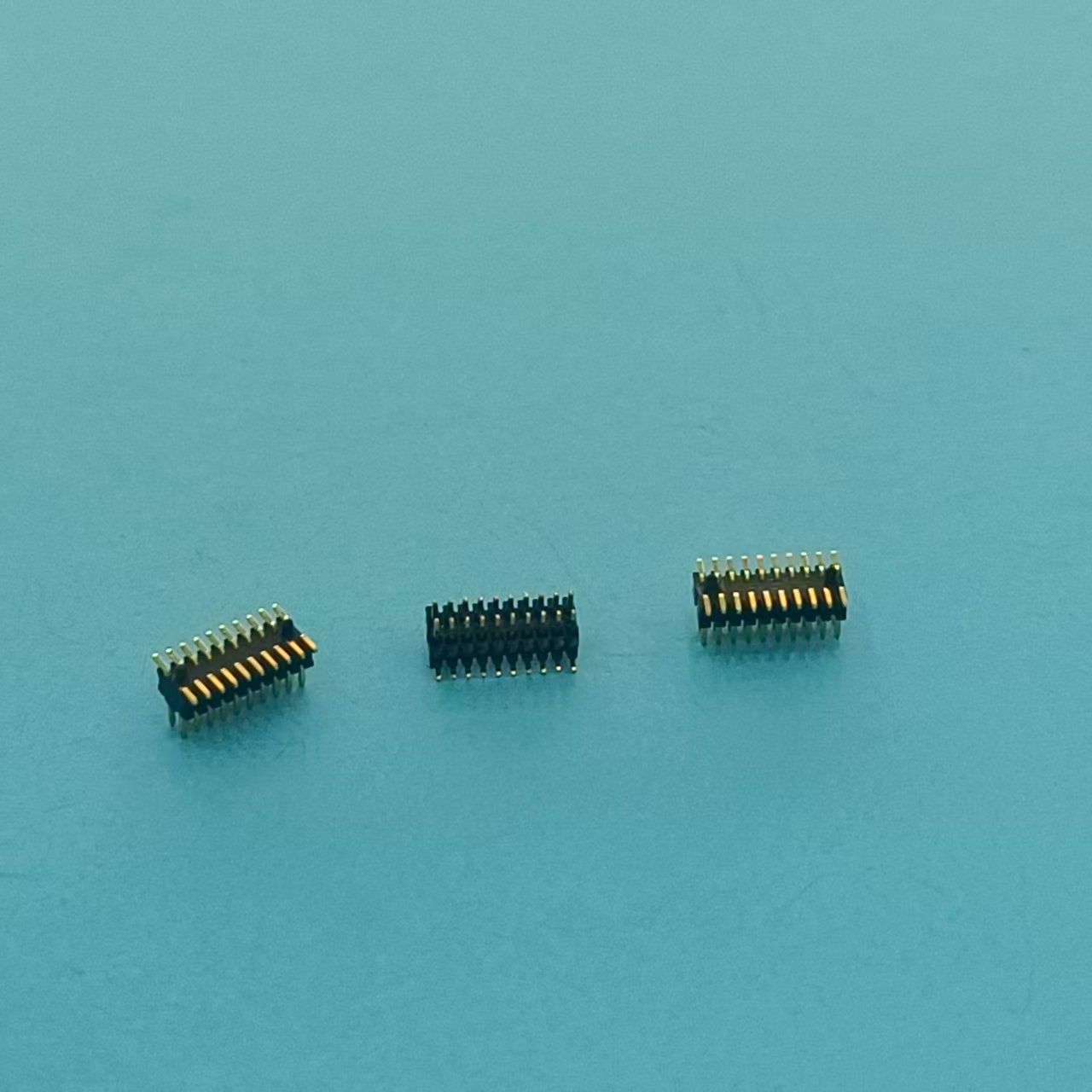

P801-SGN-016-016-20

P801-SGN-016-016-20 -

P601-M2GN-030-12

P601-M2GN-030-12 -

F108-RGN-D030-10

F108-RGN-D030-10 -

F801-MGC-D039-10

F801-MGC-D039-10 -

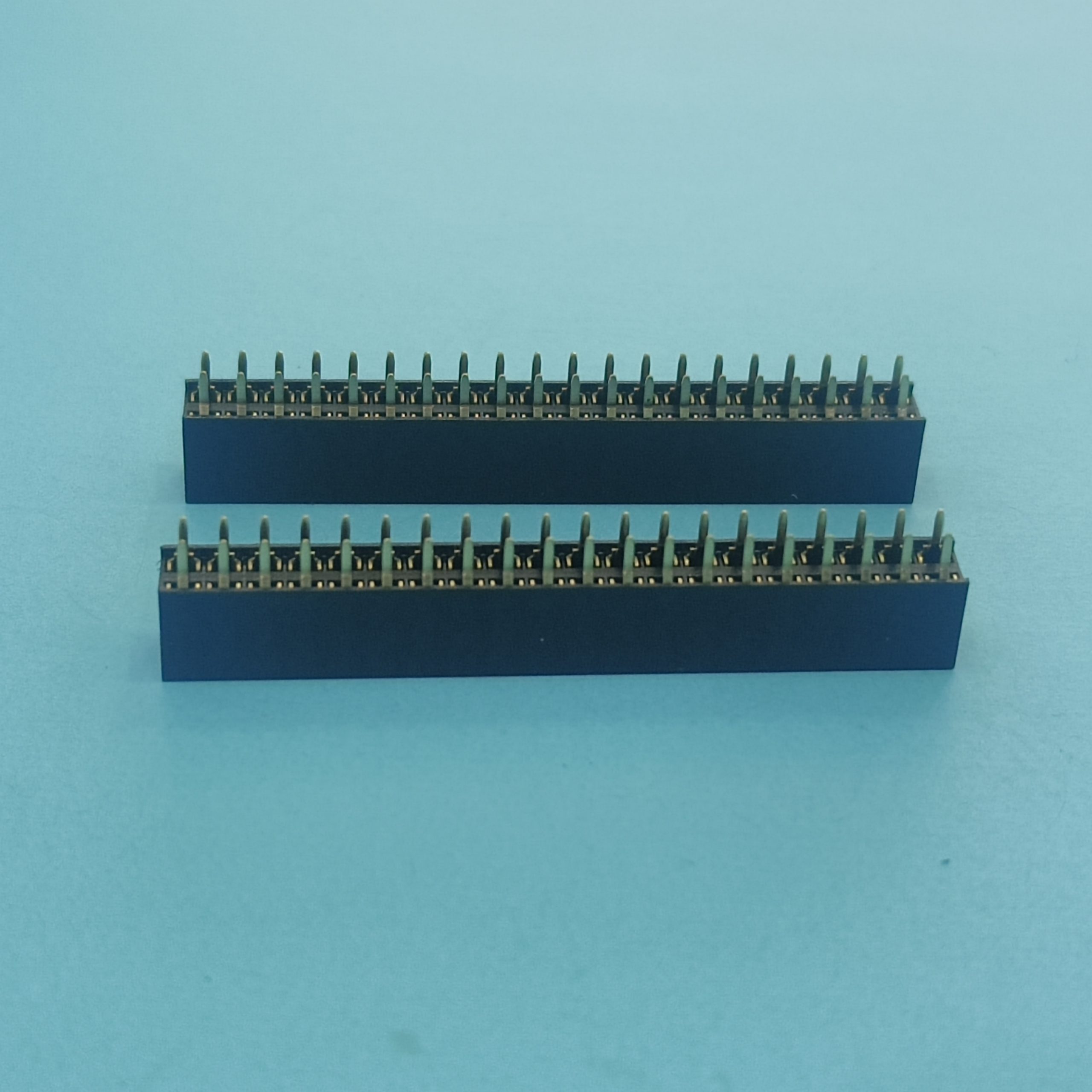

F202-SGP-D030-40

F202-SGP-D030-40 -

P901-M1GN-020-20-P

P901-M1GN-020-20-P -

F201-RGP-D030-44-BM

F201-RGP-D030-44-BM