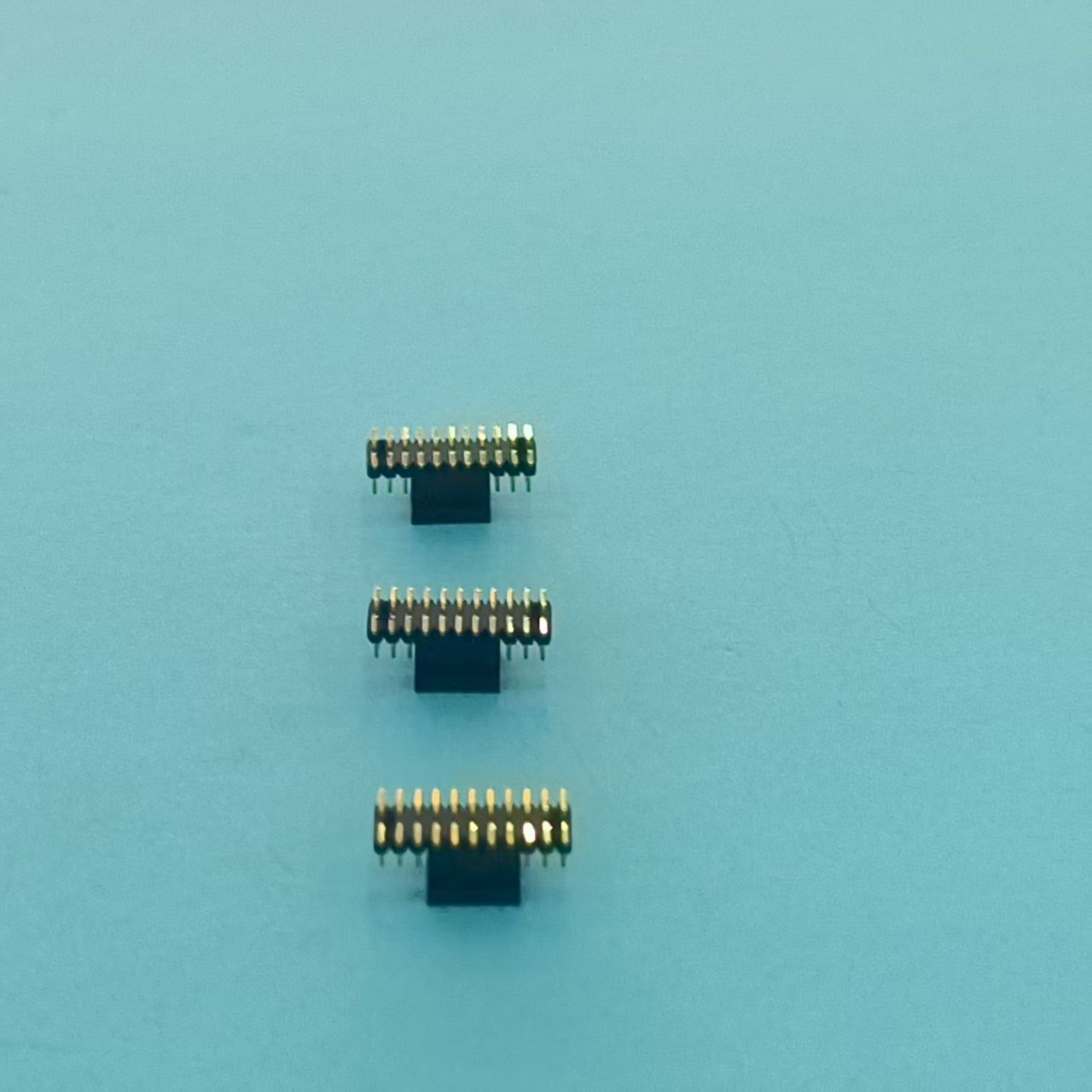

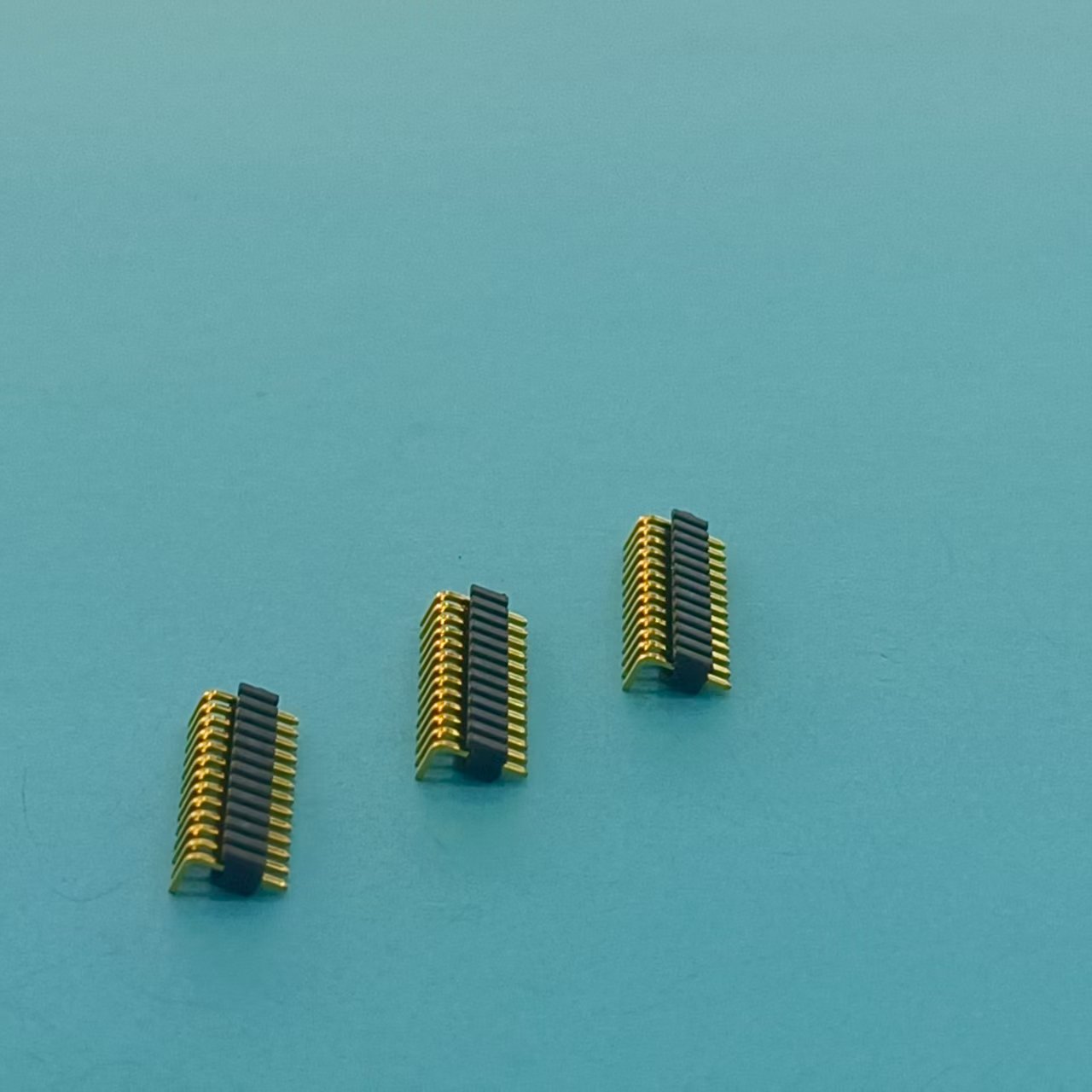

2.0Пластинчатый разъем

Вот честно — когда слышу про ?2.0мм пластинчатые разъемы?, сначала вспоминаю, сколько людей до сих пор путают их с pitch 2.54мм. Ладно, новички, но некоторые коллеги из смежных отделов уверены, что разница только в шаге контактов. На деле же тут и жесткость корпуса, и посадка плат, и даже нюансы пайки...

Почему пластинчатая конструкция — не всегда ?про запас?

Видел как-то на тестовом стенде в ООО Дунгуань Хуалиан Электроникс — инженеры ставили 2.0 пластинчатый разъем ?на всякий случай?, мол, если основной сломается. Через месяц плата ушла в брак: контакты окислились из-за неправильного подбора покрытия. Вывод — даже резервный элемент должен подбираться под условия эксплуатации.

Кстати, про покрытия: у них на сайте hualian-electronic.ru в описании продуктов есть таблицы по покрытиям, но многие их игнорируют. Зря — например, для вибронагруженных систем золочение 0.3μm критично, а для статики хватит и 0.1μm.

Заметил еще одну деталь — некоторые думают, что пластинчатые контакты всегда надежнее штыревых. На деле при частой перекоммутации (больше 500 циклов) люфт появляется быстрее. Проверял на разъемах с двойными пружинящими пластинами — там ресурс выше, но и цена другая.

Кейс с печатными платами под заказ

Помню проект, где заказчик требовал разъем плата-плата с высотой корпуса не более 3мм. Стандартные 2.0мм модели не подходили — мешали соседние компоненты. В ООО Дунгуань Хуалиан Электроникс предложили кастомный вариант с укороченными направляющими. Сначала сомневались, но после термоциклирования (-40°C...+85°C) пластины не деформировались — видимо, закалка стали правильная.

Тут важно: при заказе нестандартных решений всегда просите образцы для механических испытаний. Один раз сэкономили две недели на тестах — потом переделывали партию 5000 штук.

Еще нюанс — толщина пластины. Для токов до 1А хватит 0.2мм, но если есть вибрации — лучше 0.25мм. Проверял на транспортном контроллере: с тонкими пластинами через полгода появлялся дребезг контактов.

Ошибки монтажа, которые дорого обходятся

Самая частая проблема — неправильный подбор паяльной пасты. Для 2.0 пластинчатых разъемов с SMD-монтажом нужна паста с мелкодисперсными частицами, иначе шарики припоя затекают в зону пружинящего контакта. Видел как на производстве пытались сэкономить — потом три платы пошли под ультразвуковую чистку.

Еще момент — температура пайки. Некоторые техники выставляют стандартные 240°C, но для разъемов с никелевым барьером лучше 250-255°C. Иначе адгезия слабая, особенно если плата толще 1.6мм.

Кстати, про платы: при толщине меди больше 35μm обязательно увеличивать время предварительного нагрева. Иначе термический удар деформирует пластины. Проверено на тестовых образцах от hualian-electronic.ru — у них в техописаниях есть графики нагрева, но мало кто их читает.

Когда ?пластинчатость? становится проблемой

Был у меня опыт с медицинским оборудованием — там запрещены пластинчатые контакты в зонах с высокой влажностью. Пришлось переходить на штыревые разъемы с силиконовыми уплотнителями. Хотя изначально закладывали 2.0мм модель — не прошли по параметру коррозионной стойкости.

Зато в телекоме пластинчатые разъемы показывают себя отлично — например, в коммутаторах, где важна скорость замены модулей. Но тут надо следить за состоянием контактных групп после 100+ циклов переключения.

Интересный случай: в робототехнике иногда требуются гибридные решения — например, пластинчатый разъем для сигнальных цепей плюс силовой разъем рядом. Тут важно учитывать разнородность материалов, чтобы не было гальванических пар.

Производители и тонкости выбора

Работая с ООО Дунгуань Хуалиан Электроникс, заметил их подход к контролю качества — каждый 2.0 пластинчатый разъем проверяют на усилие извлечения (должно быть 20-40N для стандартных серий). Мелкие поставщики часто экономят на этом тесте.

Еще важный момент — чистота контактных поверхностей. После штамповки остаются микрочастицы металла, которые могут вызвать короткое замыкание. Хорошие производители используют ультразвуковую очистку в изопропаноле.

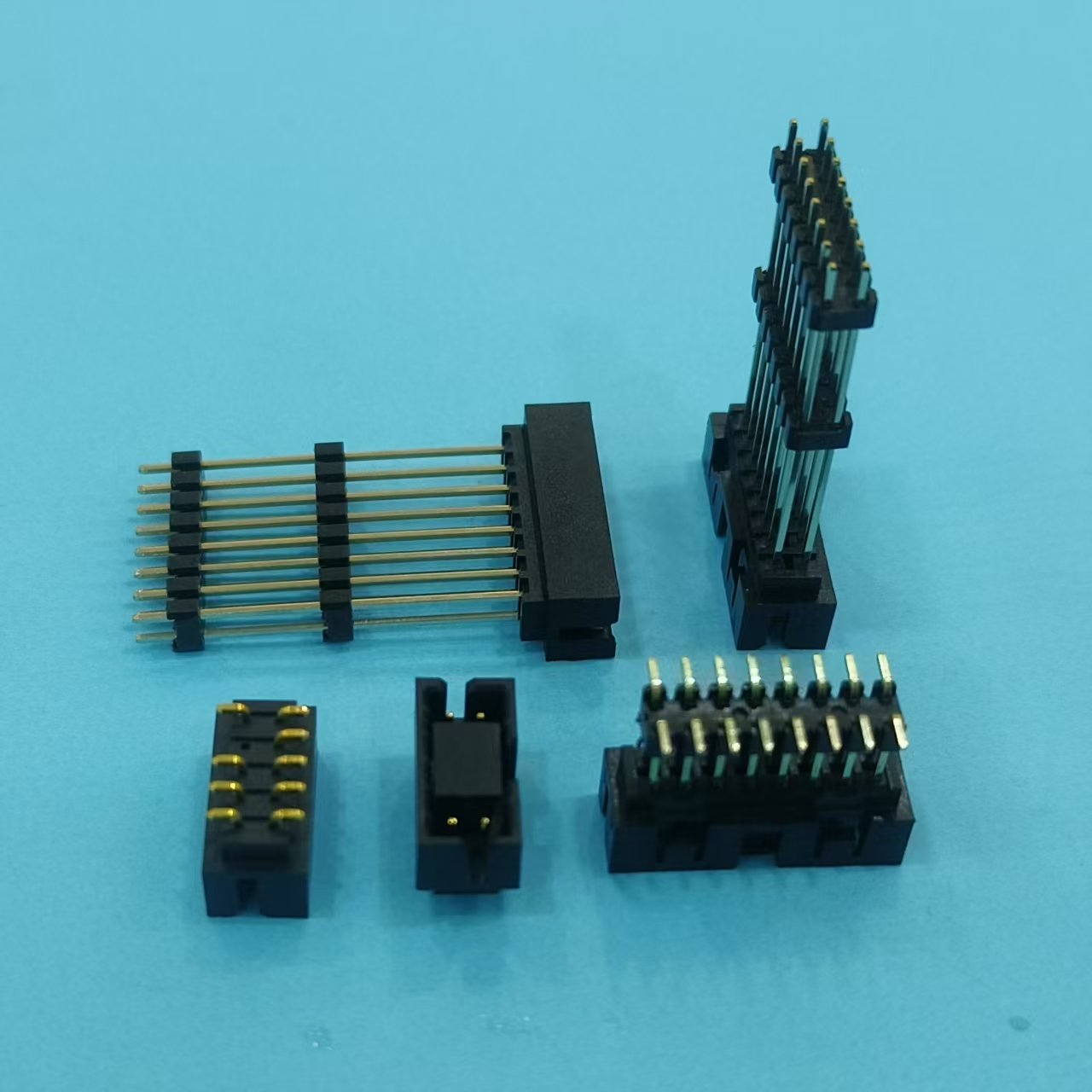

Сейчас многие переходят на автоматизированный монтаж — тут критична точность позиционирования пластин. Если допуск больше ±0.1мм, робот не всегда корректно устанавливает разъем. В их каталогах на hualian-electronic.ru есть отдельные серии для автоматизированных линий — с усиленными направляющими.

Что в перспективе?

Смотрю на тенденции — в 2.0 пластинчатых разъемах все чаще используют композитные материалы для корпусов. Например, PPS с 40% стекловолокна вместо стандартного PBT. Это дает лучшую термостойкость, но сложнее в переработке.

Еще замечаю рост спроса на гибридные решения — когда в одном корпусе совмещают пластинчатые контакты и, скажем, коаксиальные линии. Но тут пока есть проблемы со стандартизацией.

Из последнего — начали появляться разъемы с встроенными датчиками контроля состояния. Пока дорого, но для критичных систем уже применяют. Думаю, через пару лет это станет массовой практикой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

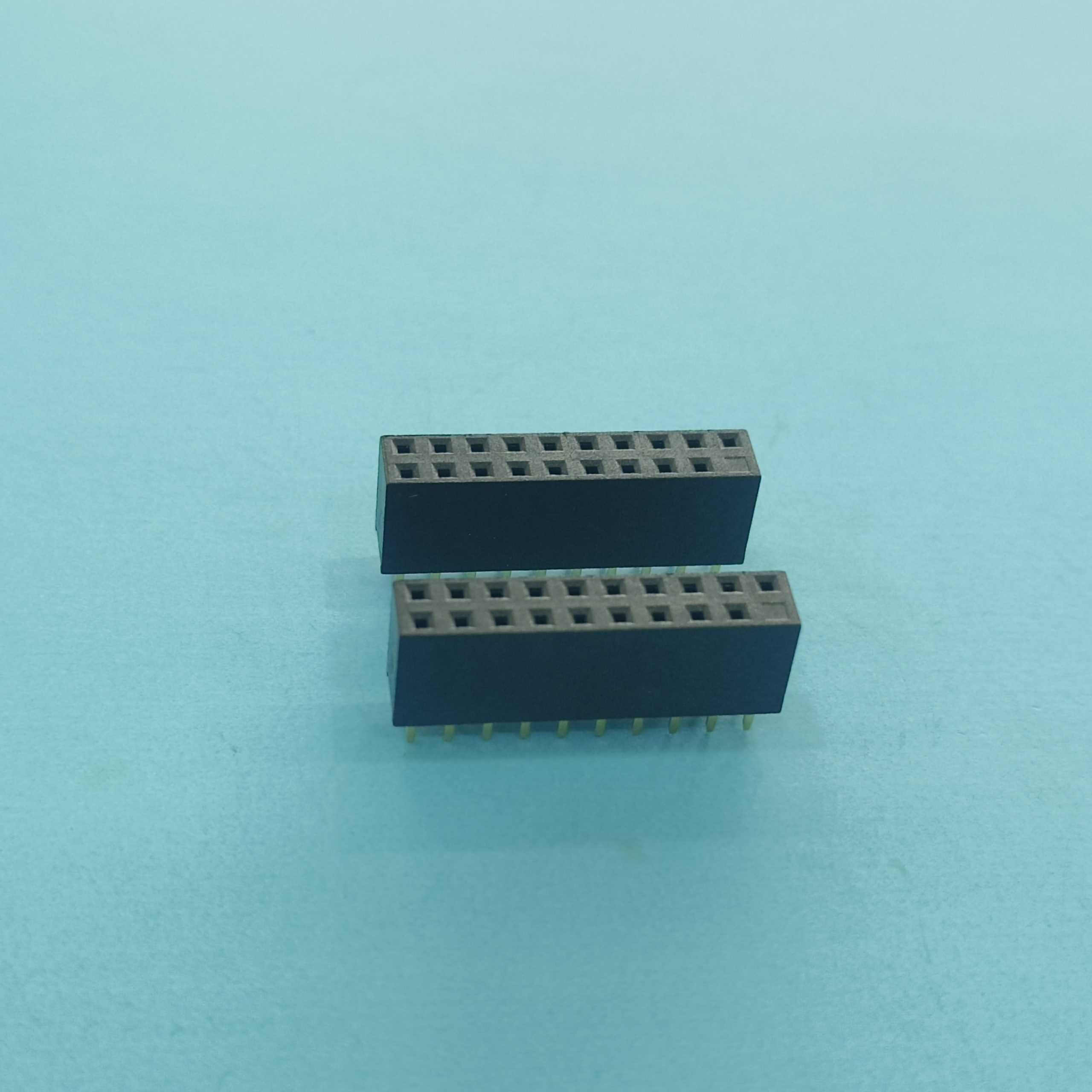

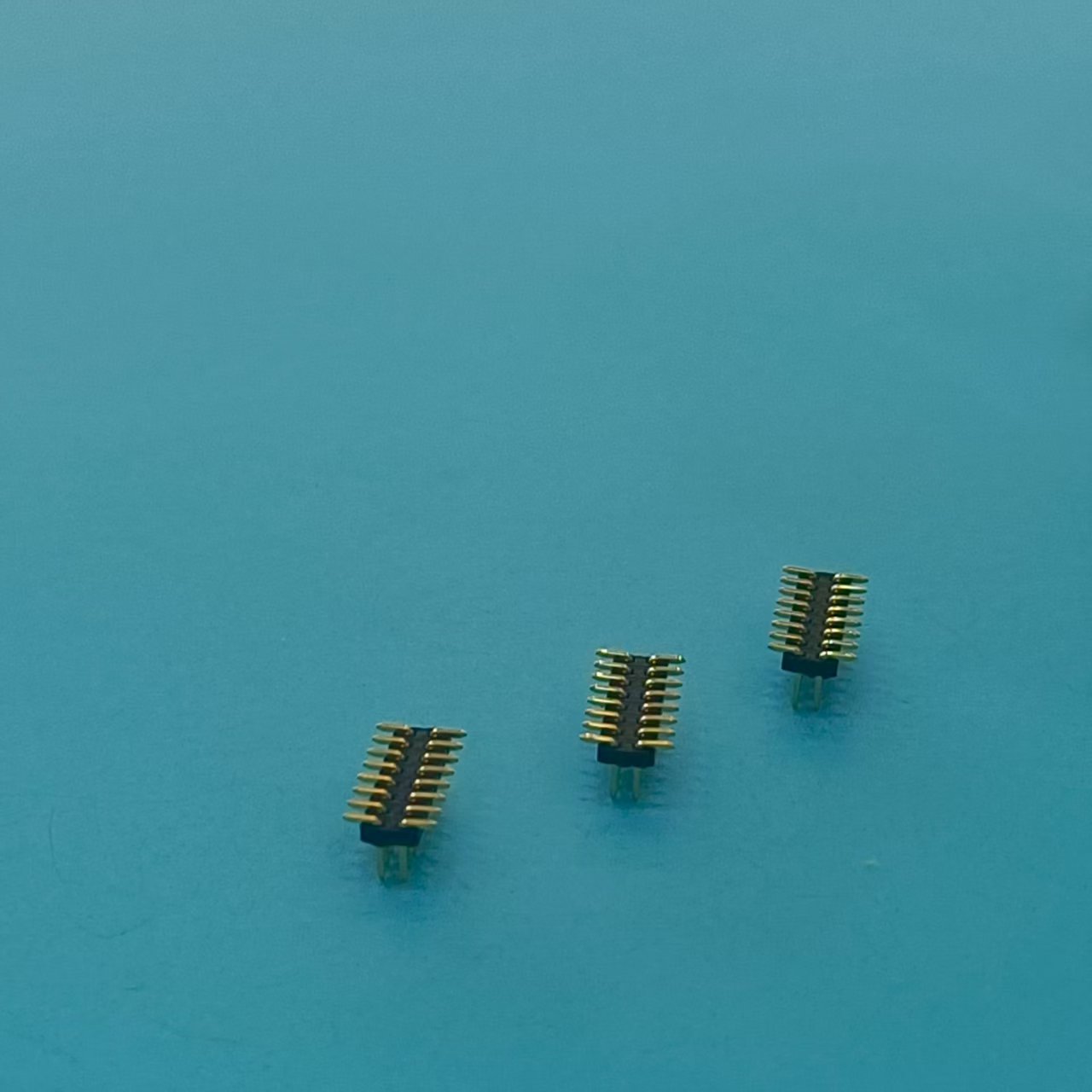

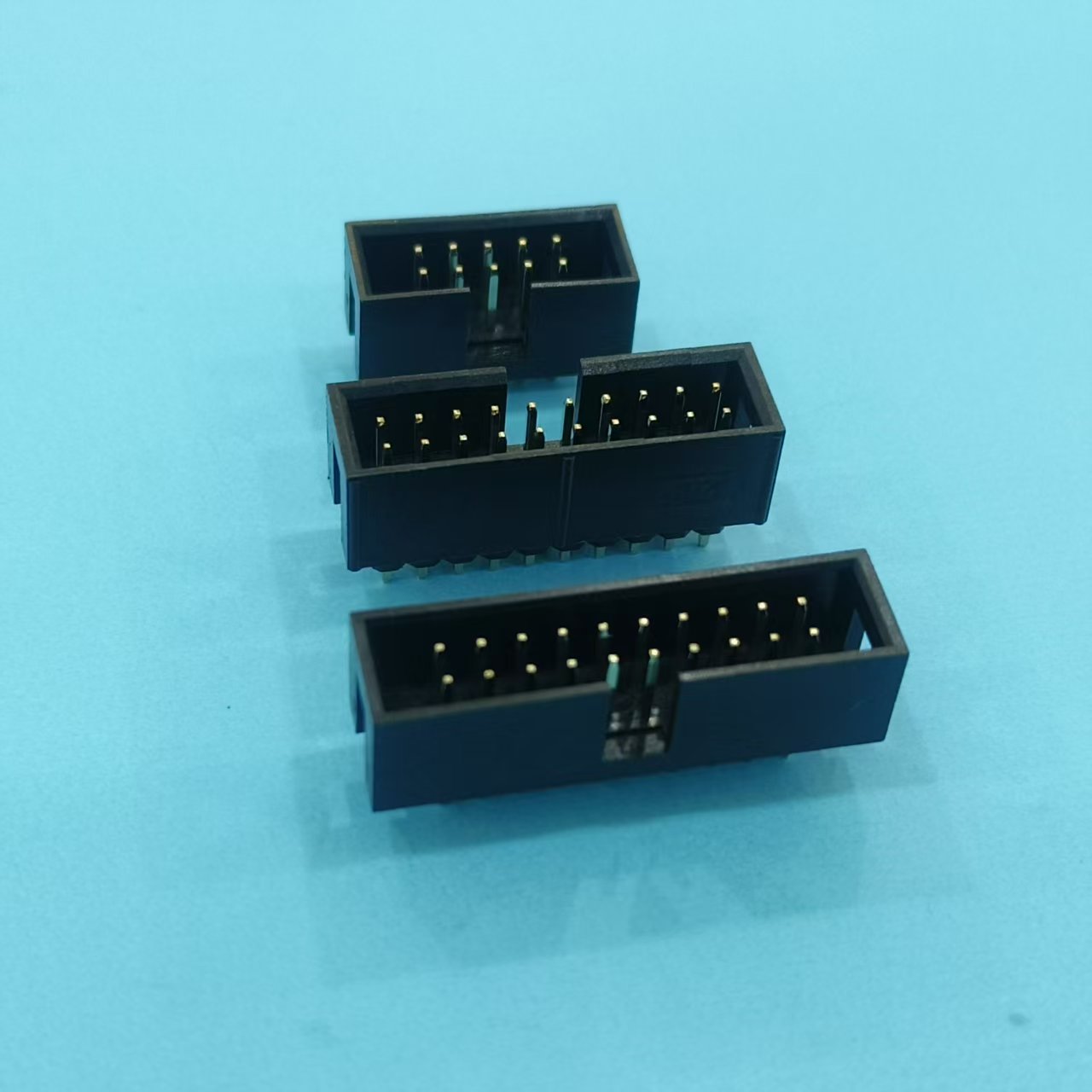

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками

B610-M2GN-D055-14-P 1.27Box Header H5.7 W5.6 SMT 2X7P с направляющими стойками -

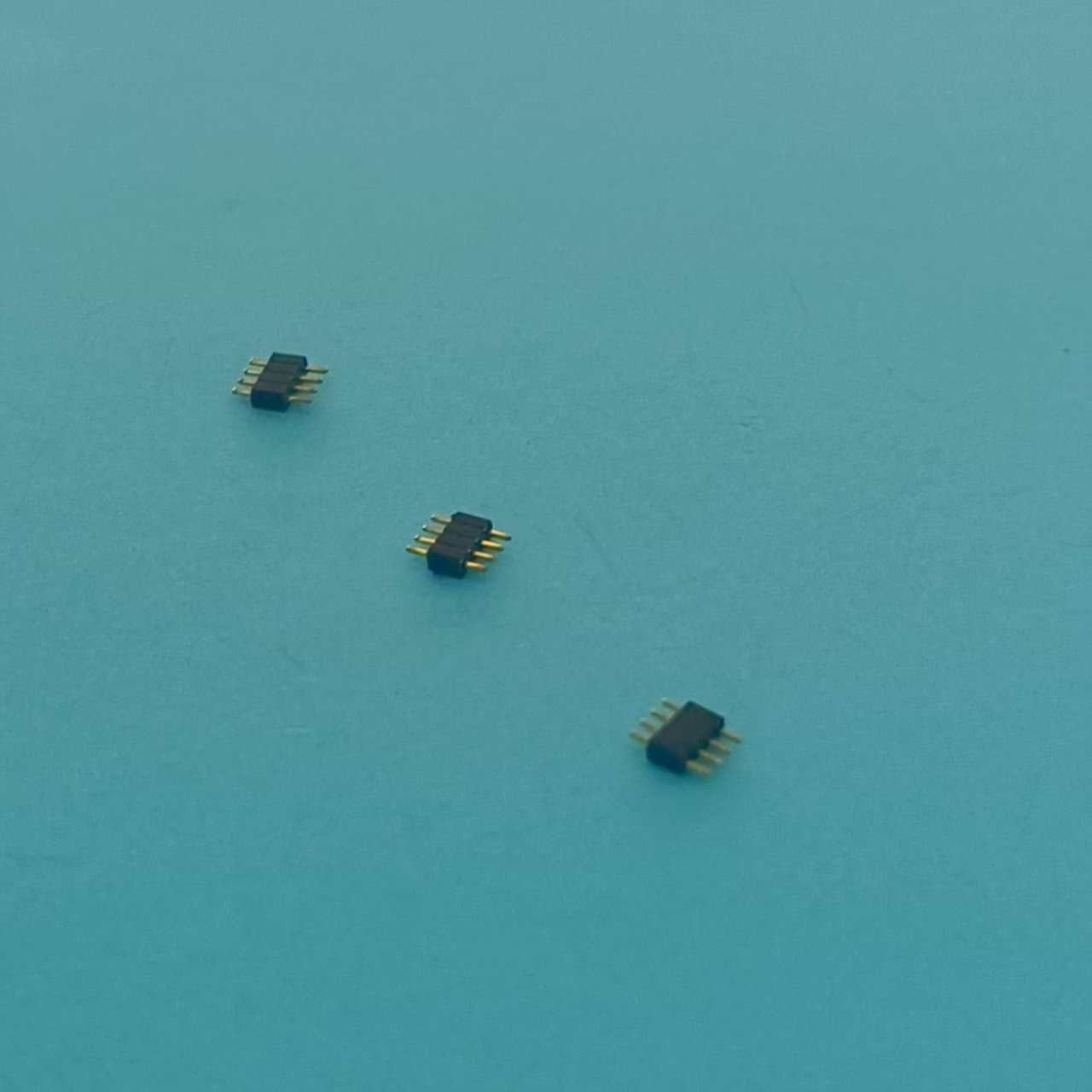

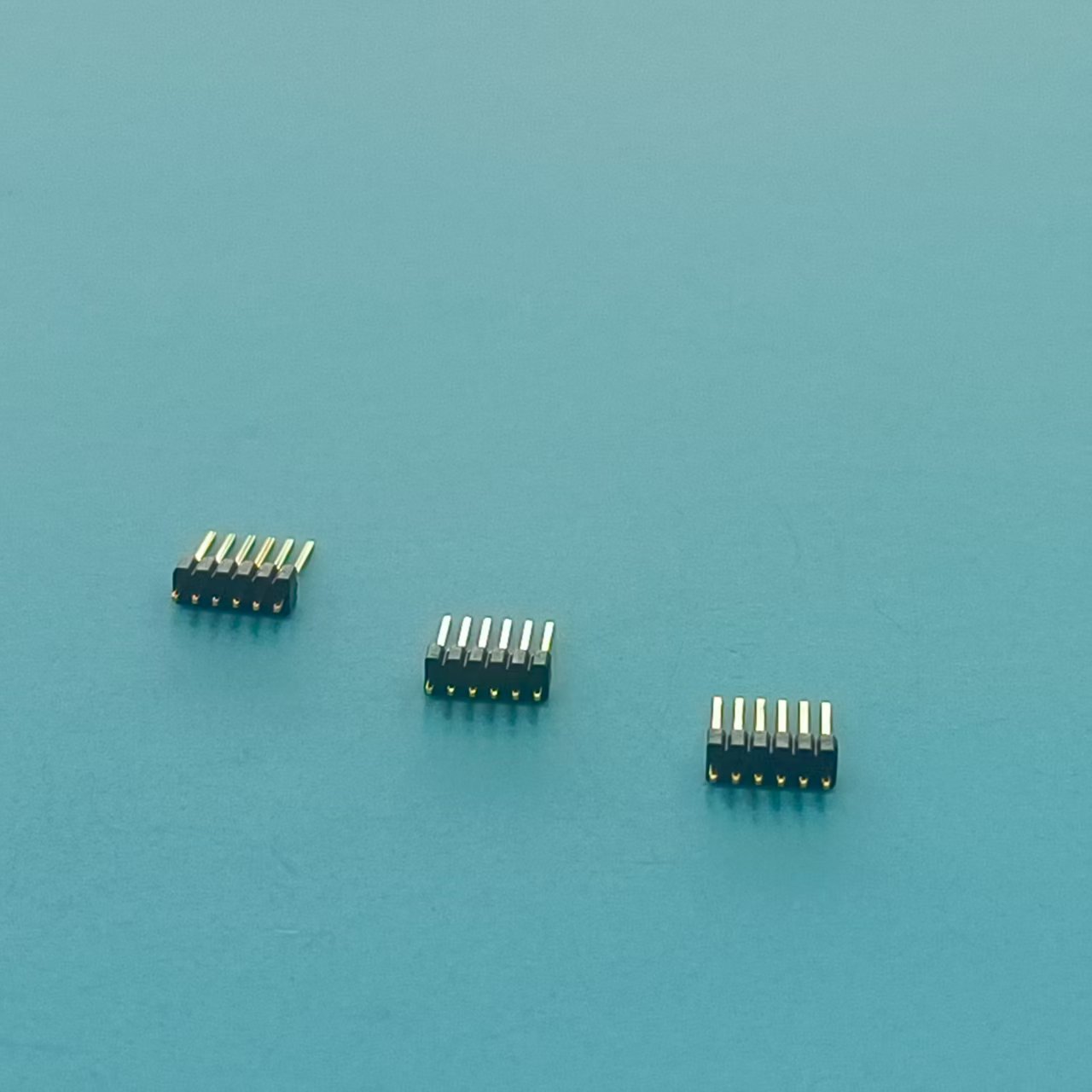

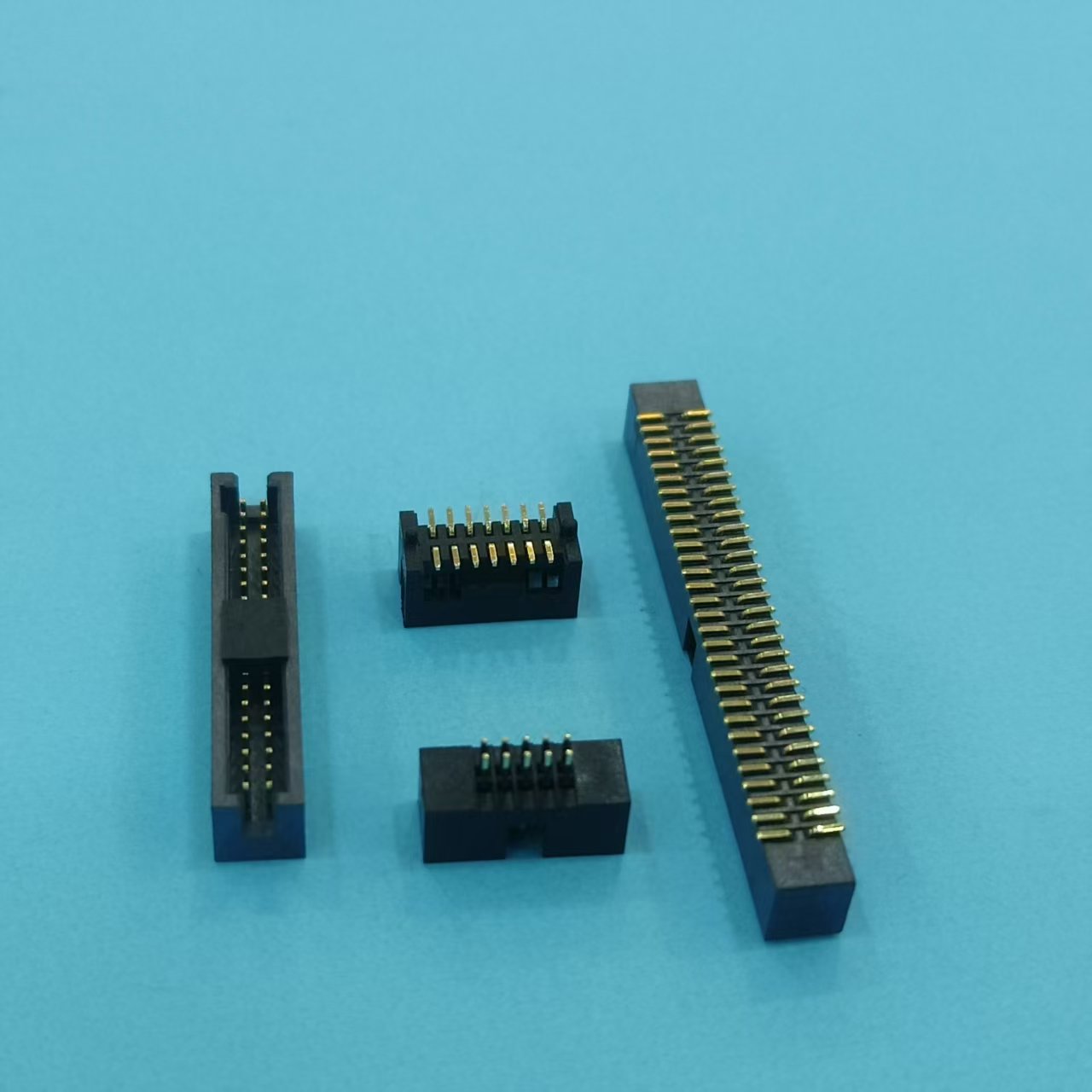

P605-M4GN-030-16

P605-M4GN-030-16 -

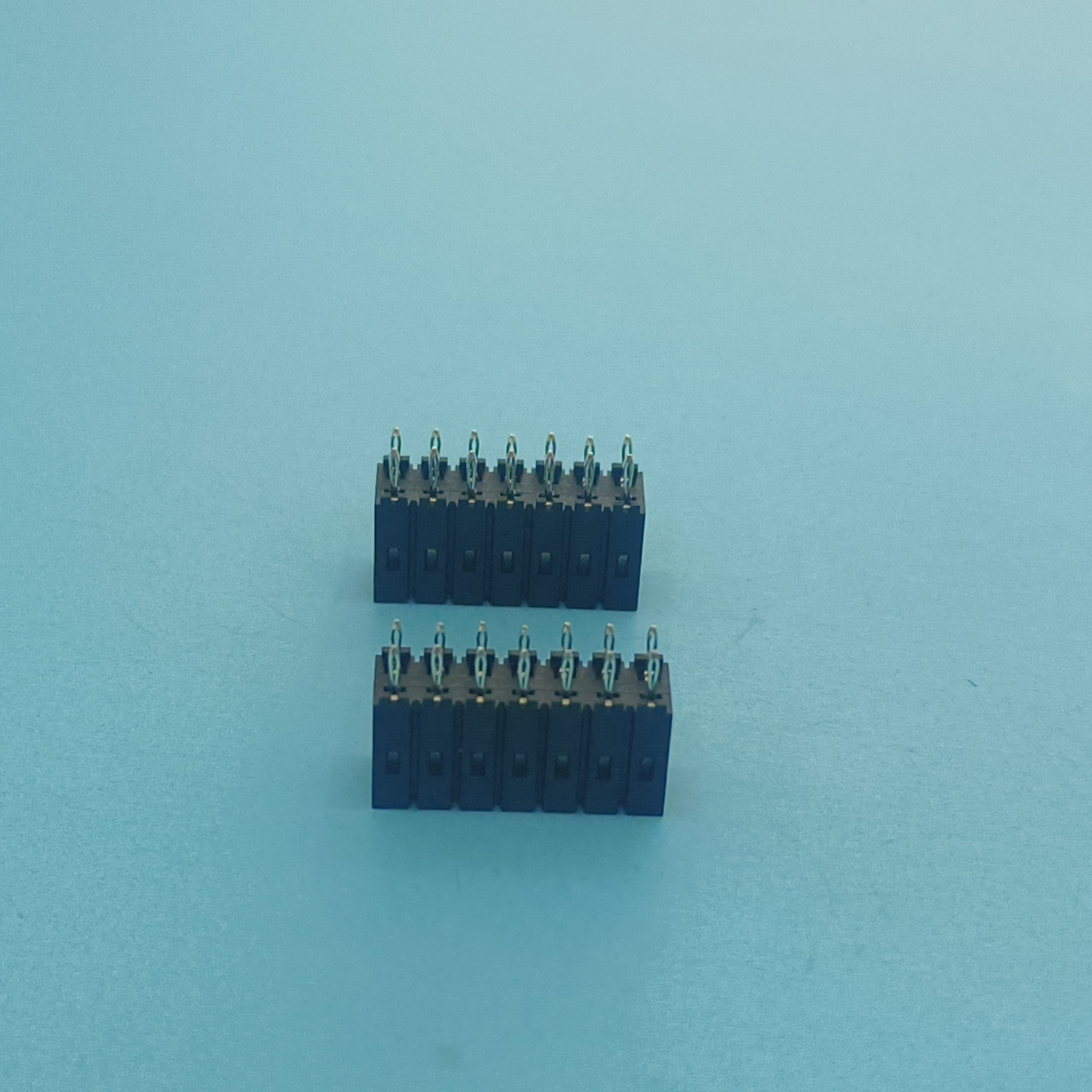

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP

B613-M2GC-D055-60-RC 1.27 Box Header H5.4 W5.1 SMT 2X30P LCP Reel+CAP -

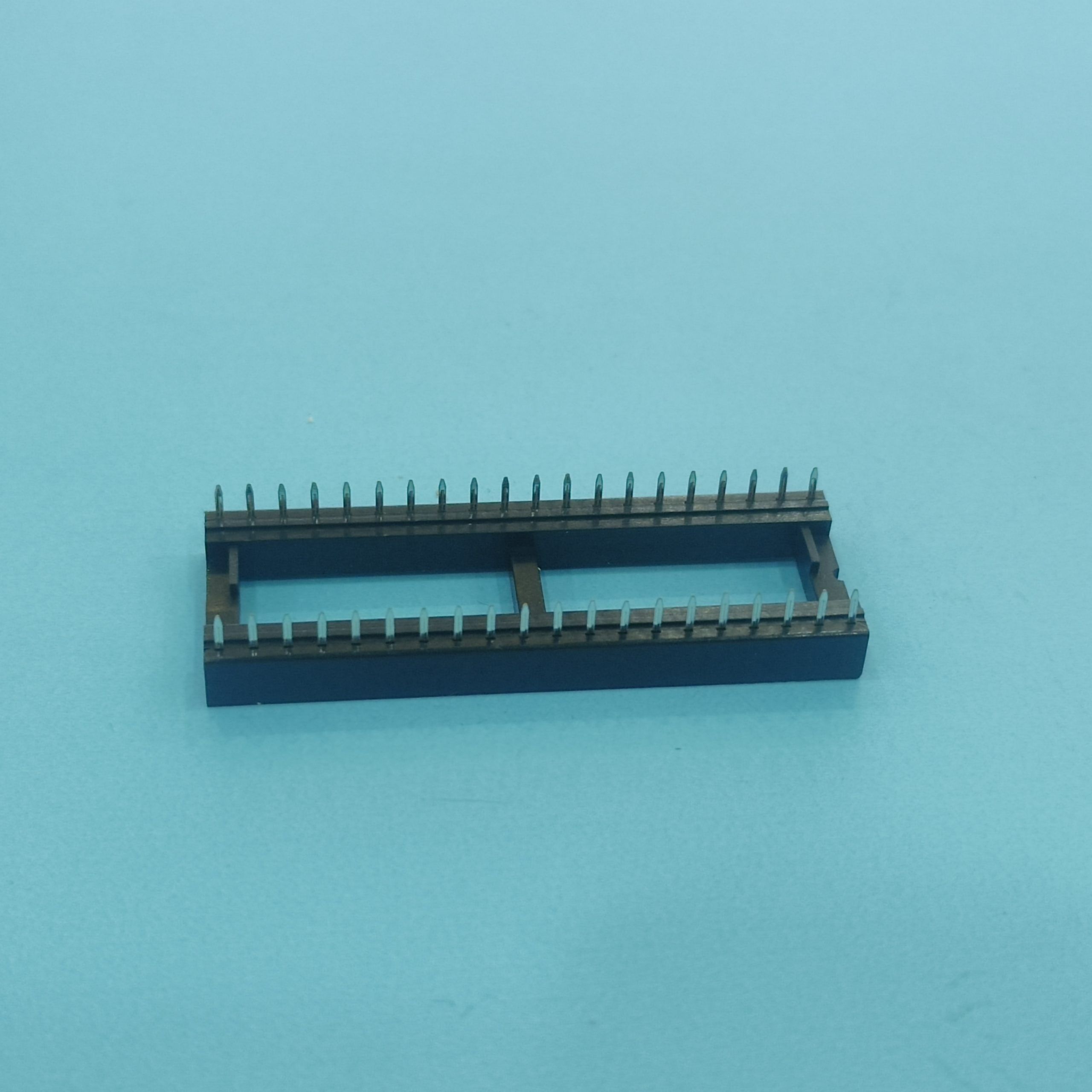

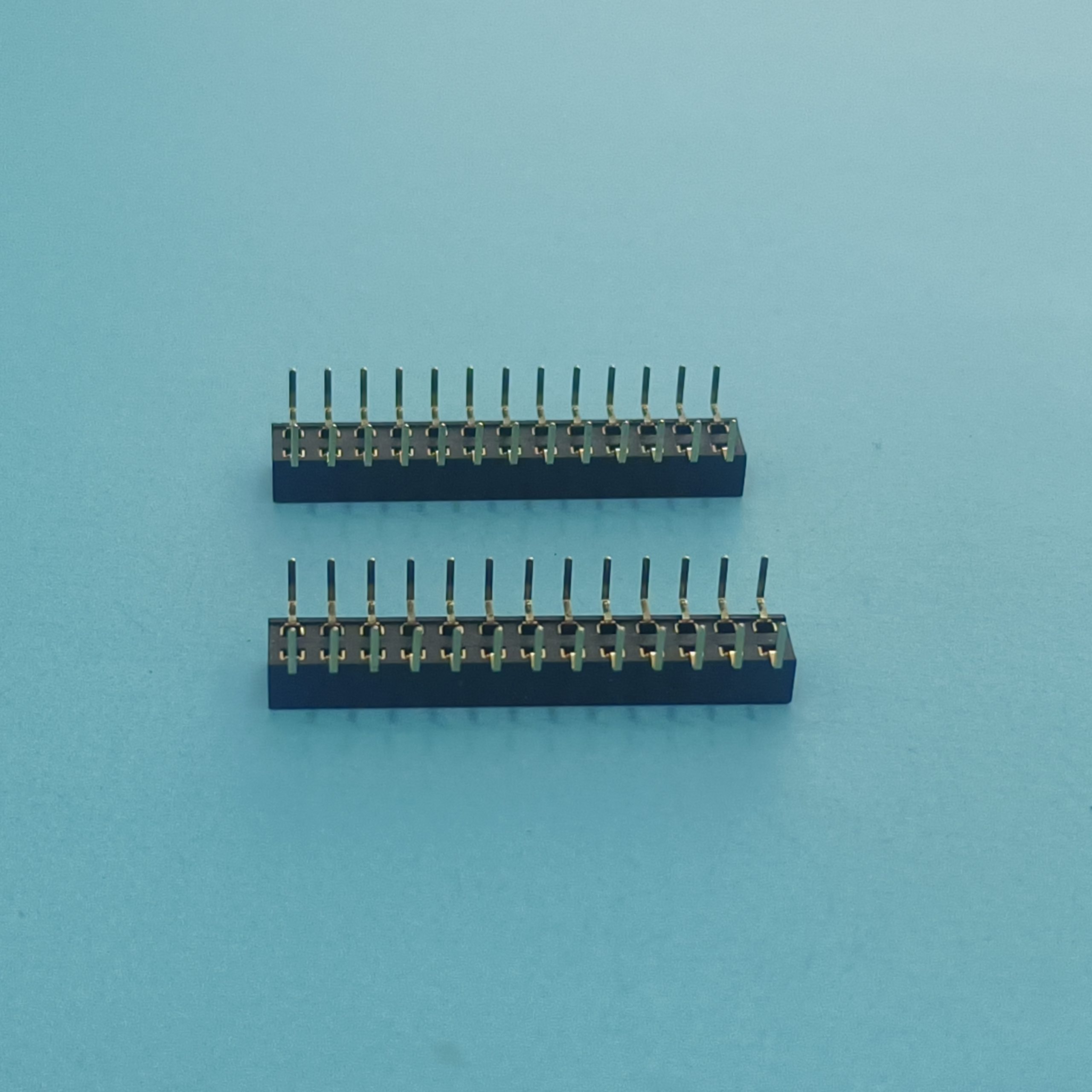

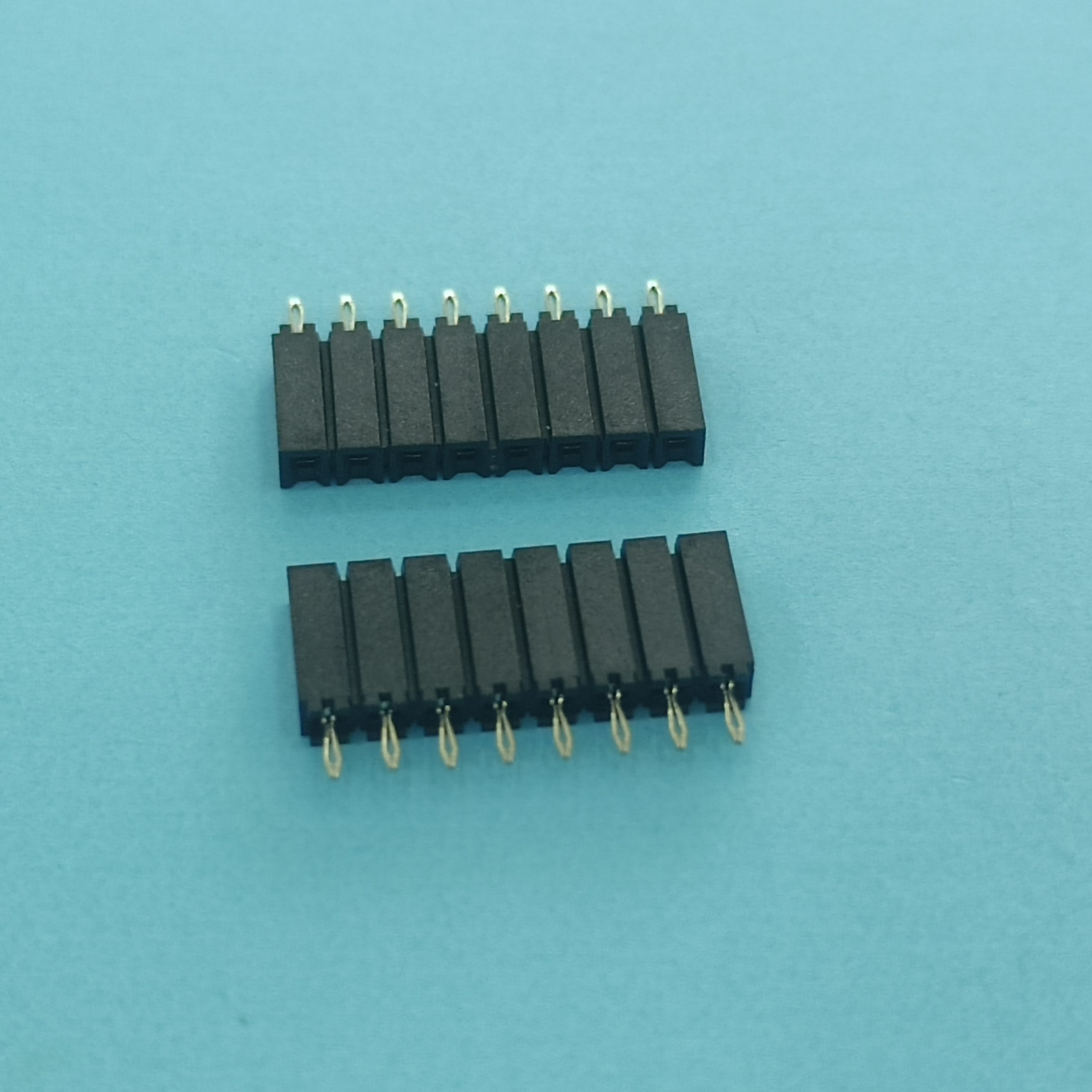

F222-L1GN-D037-26

F222-L1GN-D037-26 -

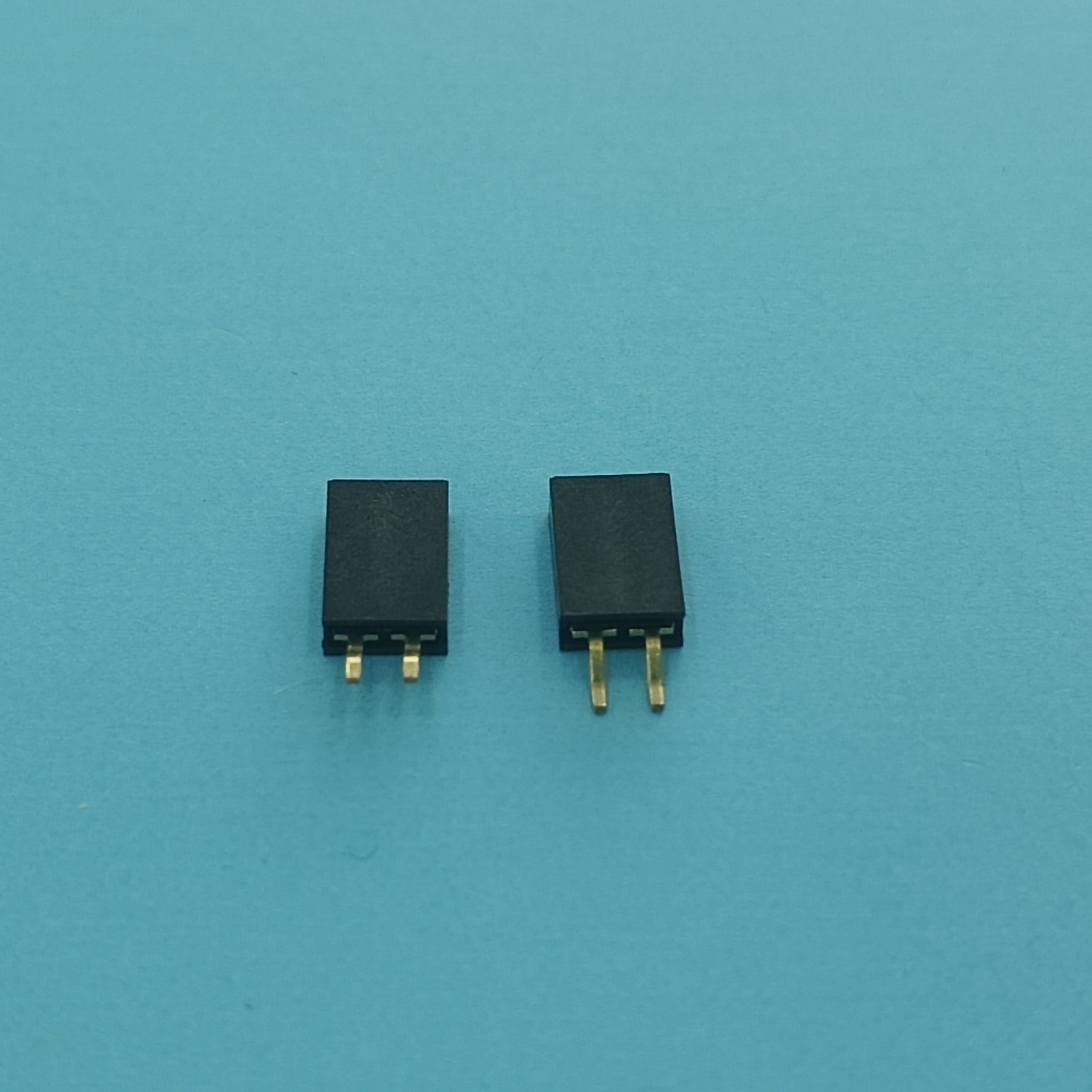

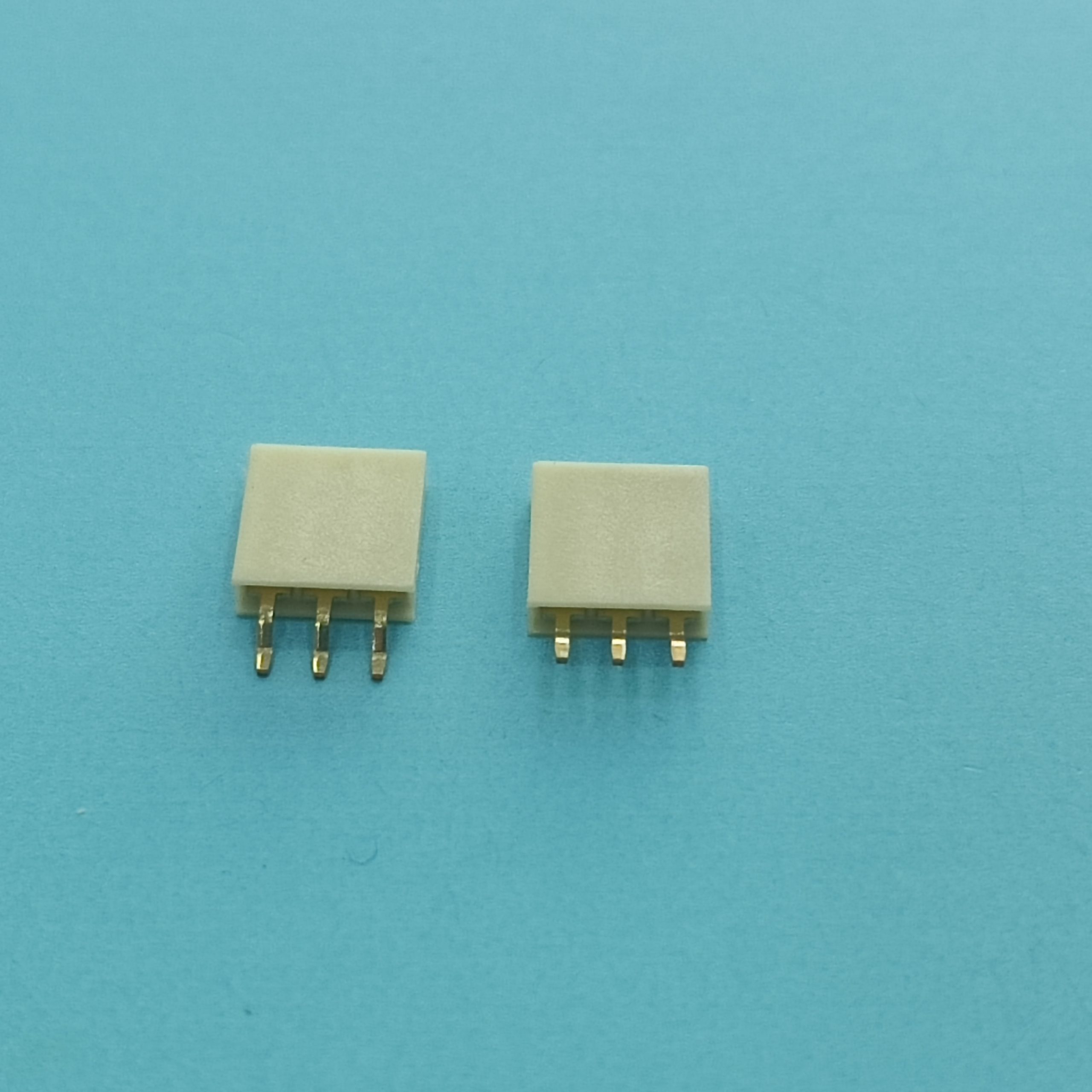

F101-KGN-D036-03-WH

F101-KGN-D036-03-WH -

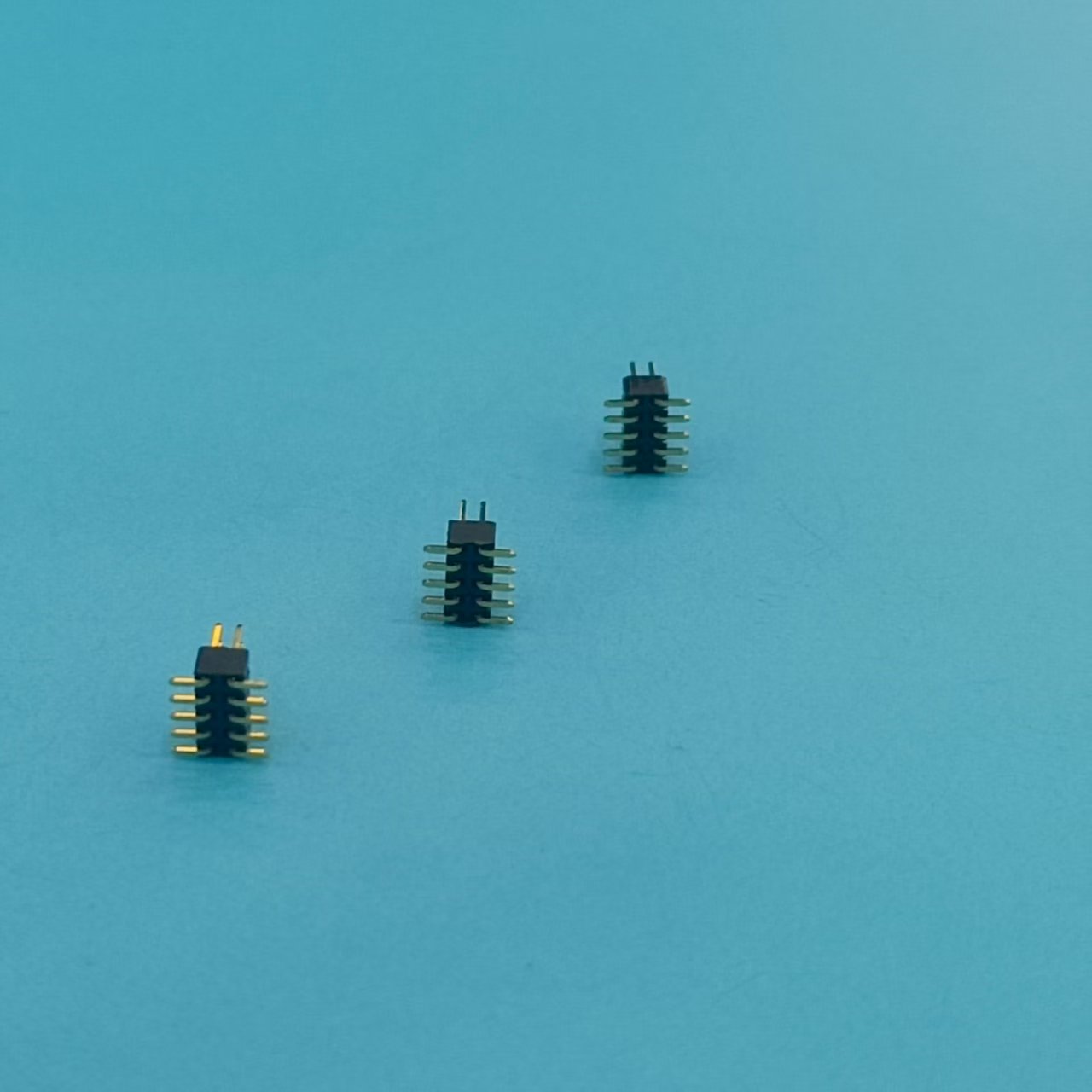

P804-M1GN-019-22-PRC

P804-M1GN-019-22-PRC -

B210-M0GN-D095-XX

B210-M0GN-D095-XX -

F195-STN-D030-08

F195-STN-D030-08 -

P502-SGN-020-020-15-NK

P502-SGN-020-020-15-NK -

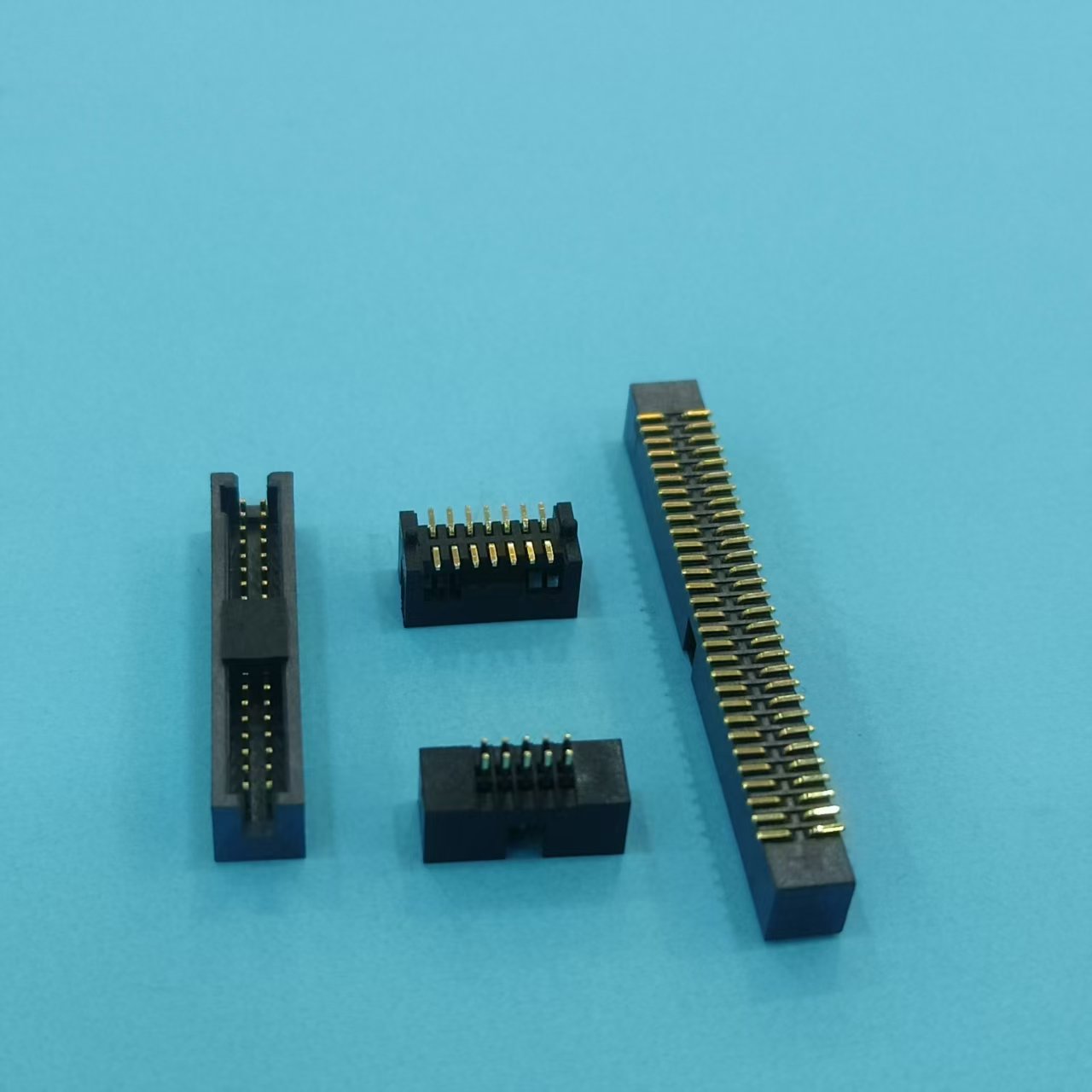

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T -

F703-MGC-D029-06-BT-RM

F703-MGC-D029-06-BT-RM -

P501A-R1APC-017-017-13

P501A-R1APC-017-017-13