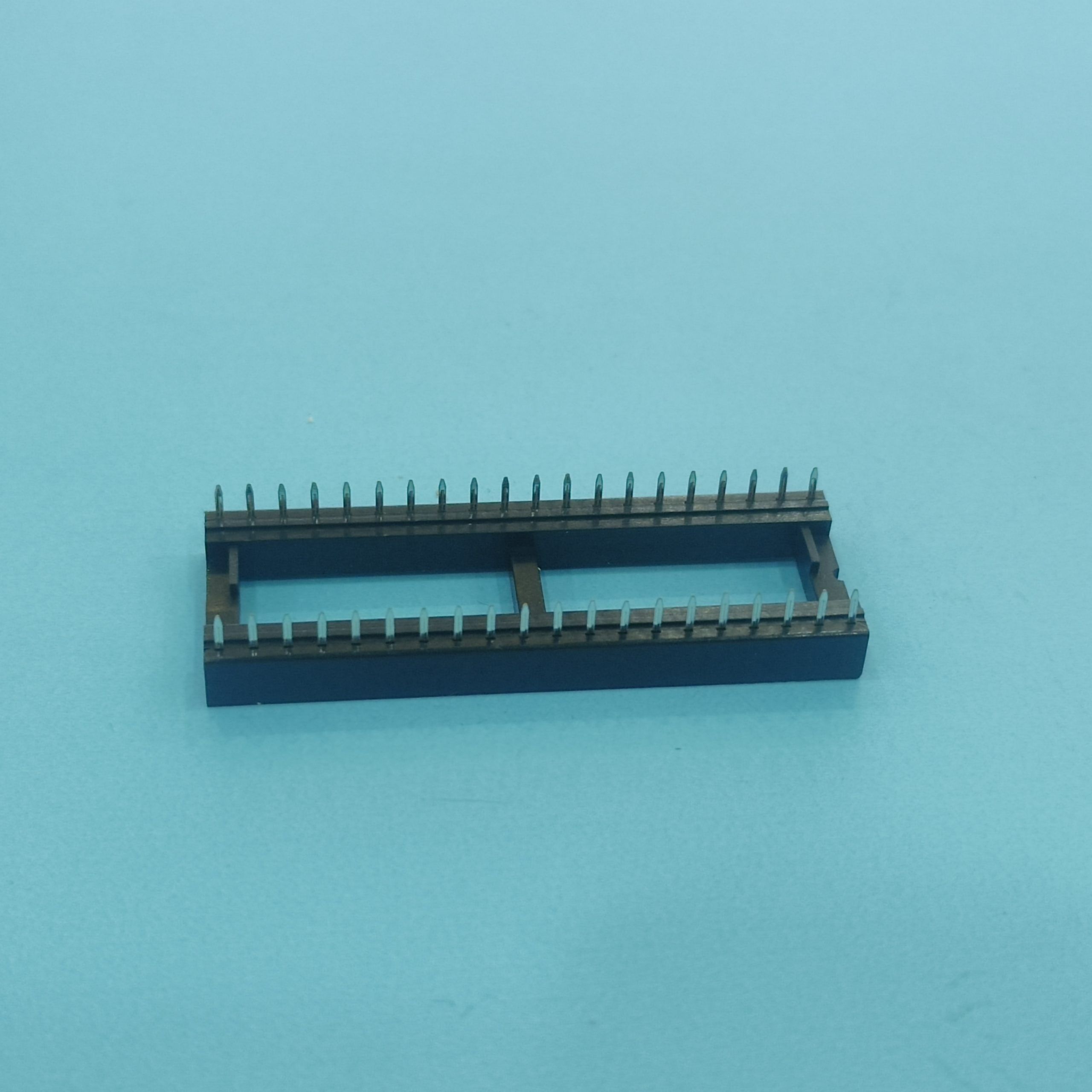

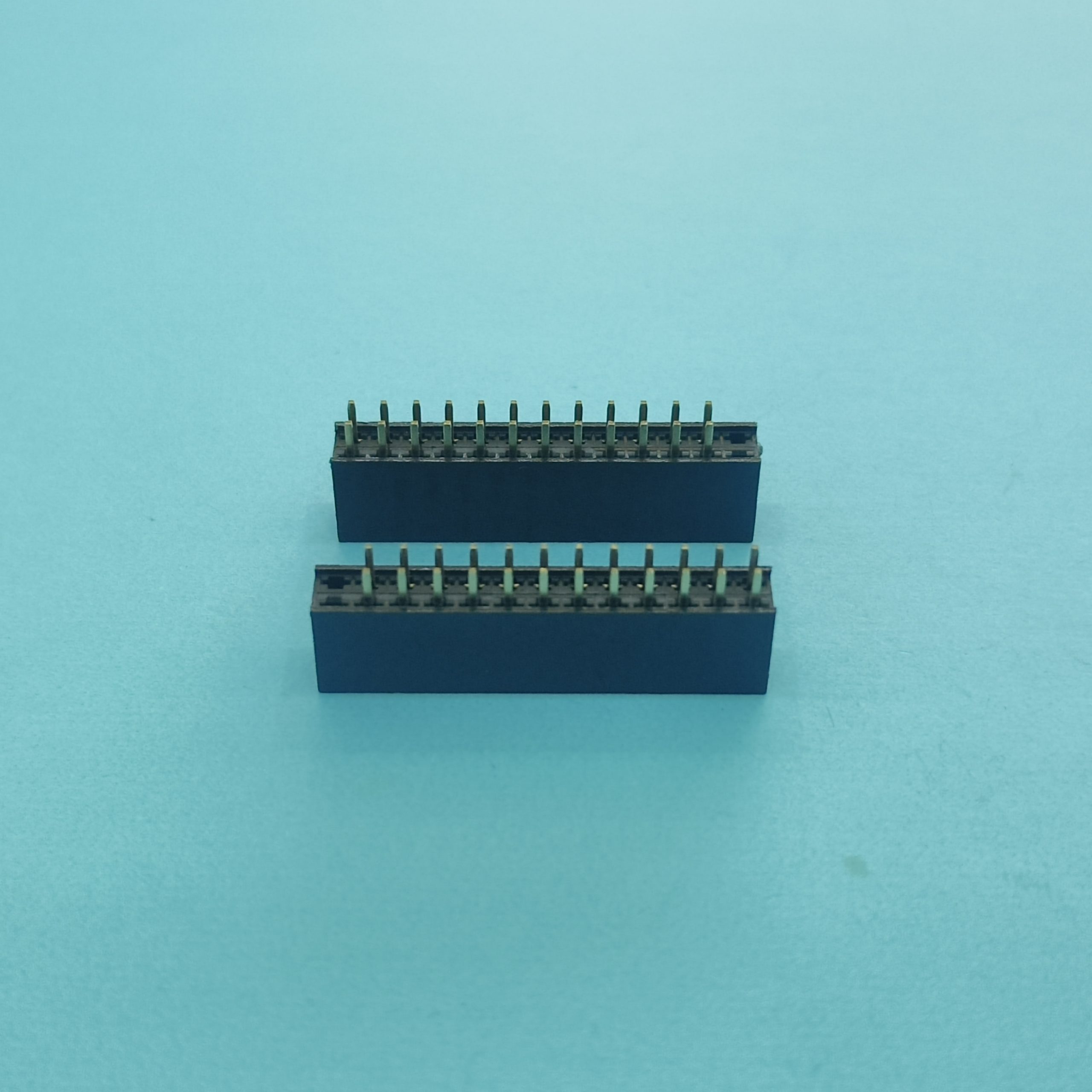

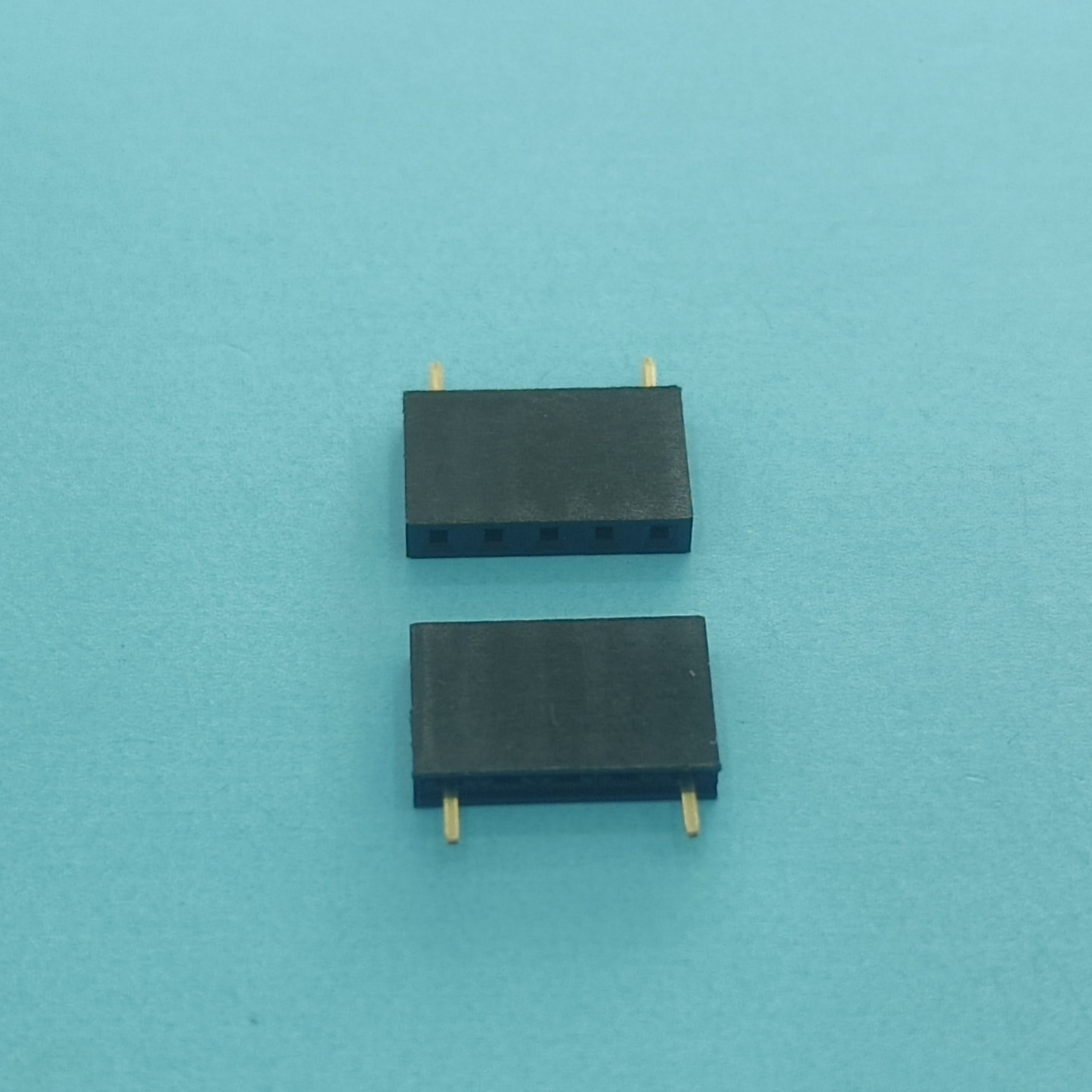

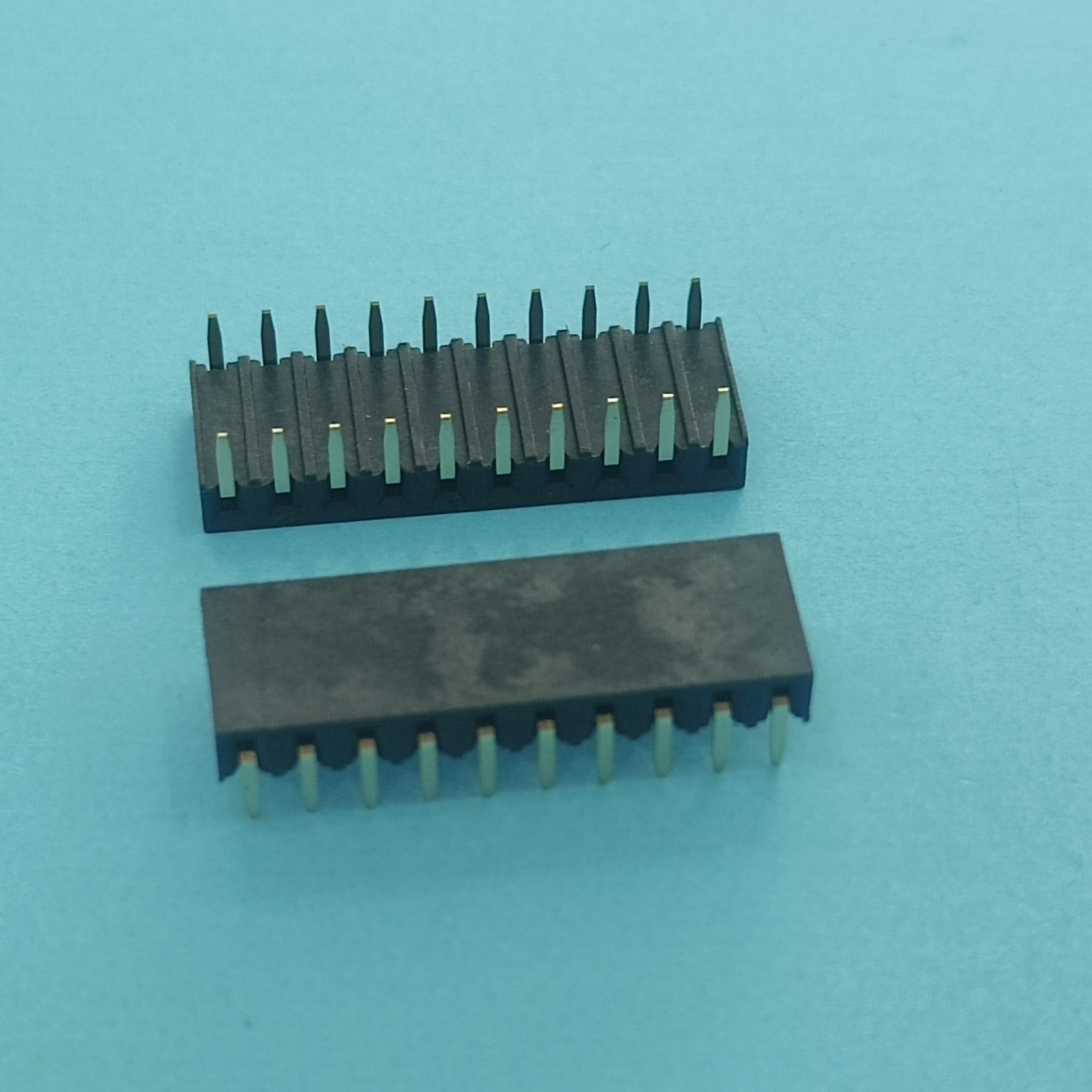

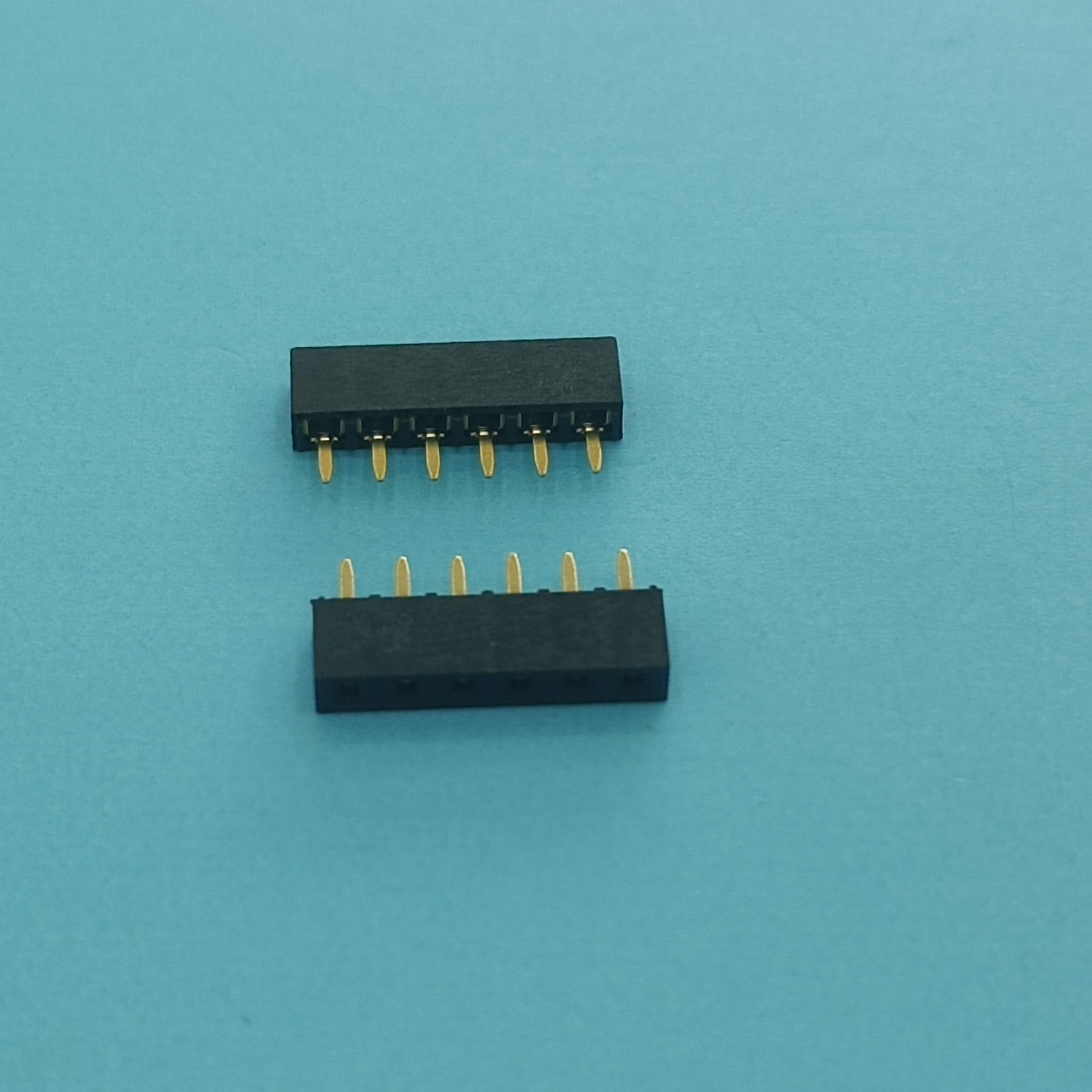

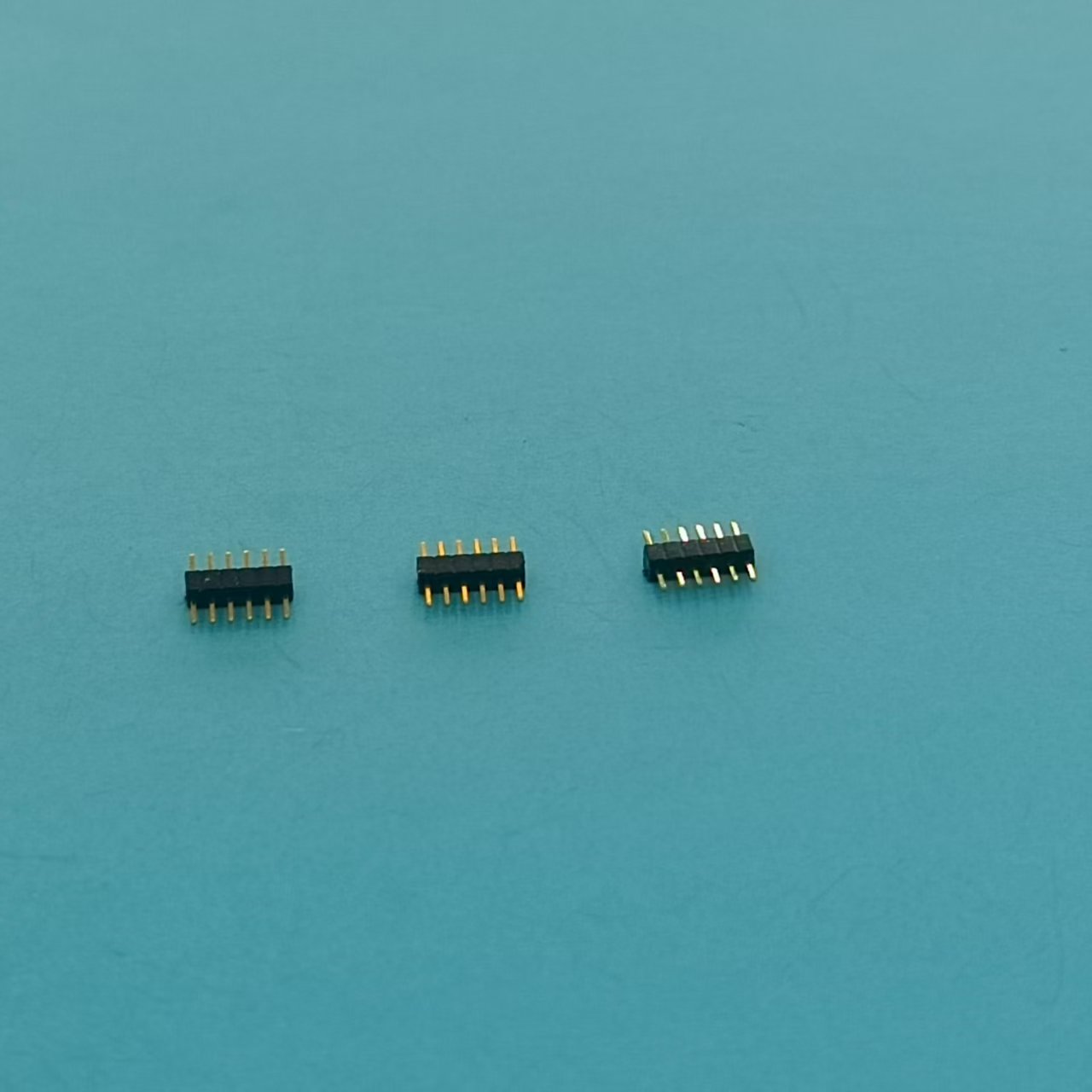

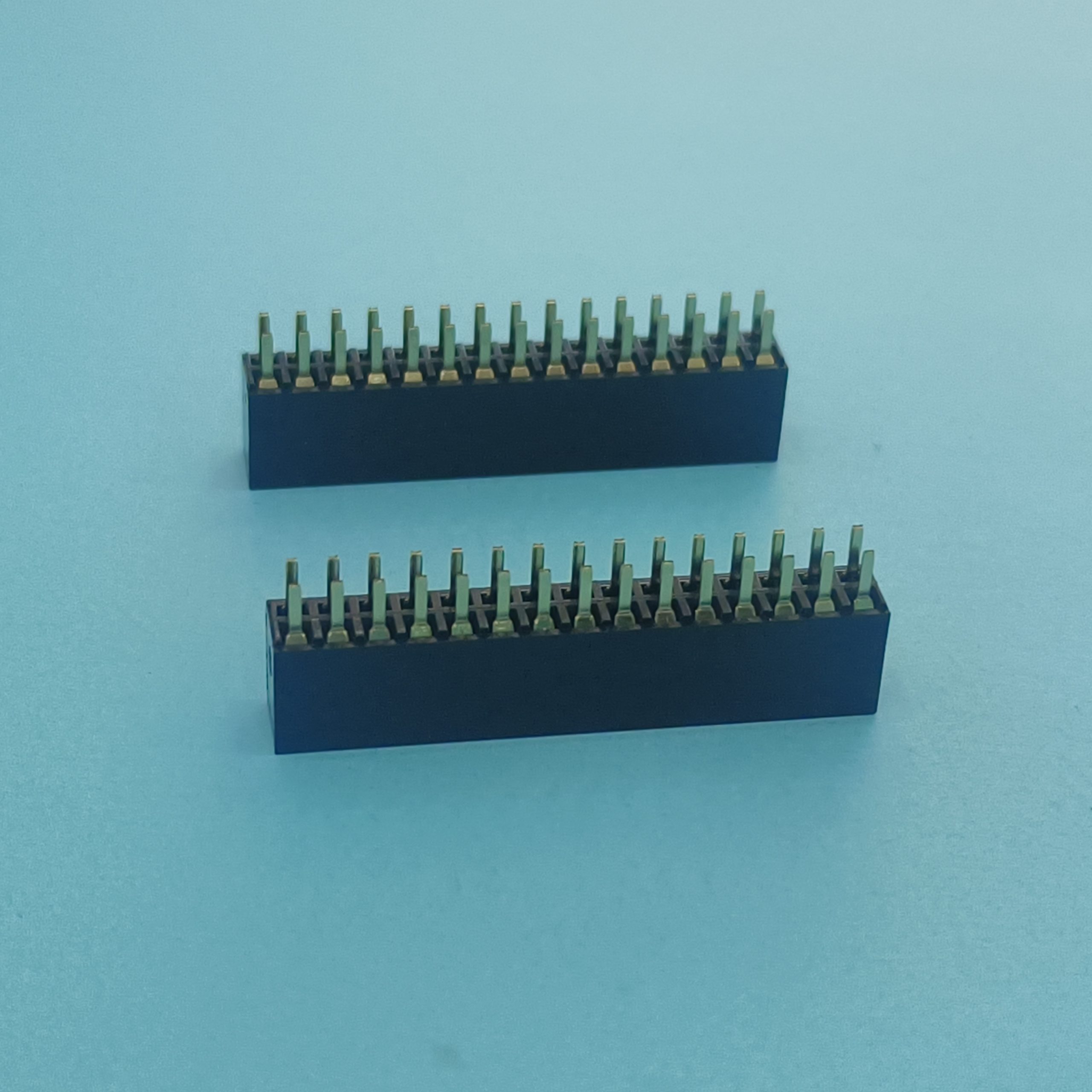

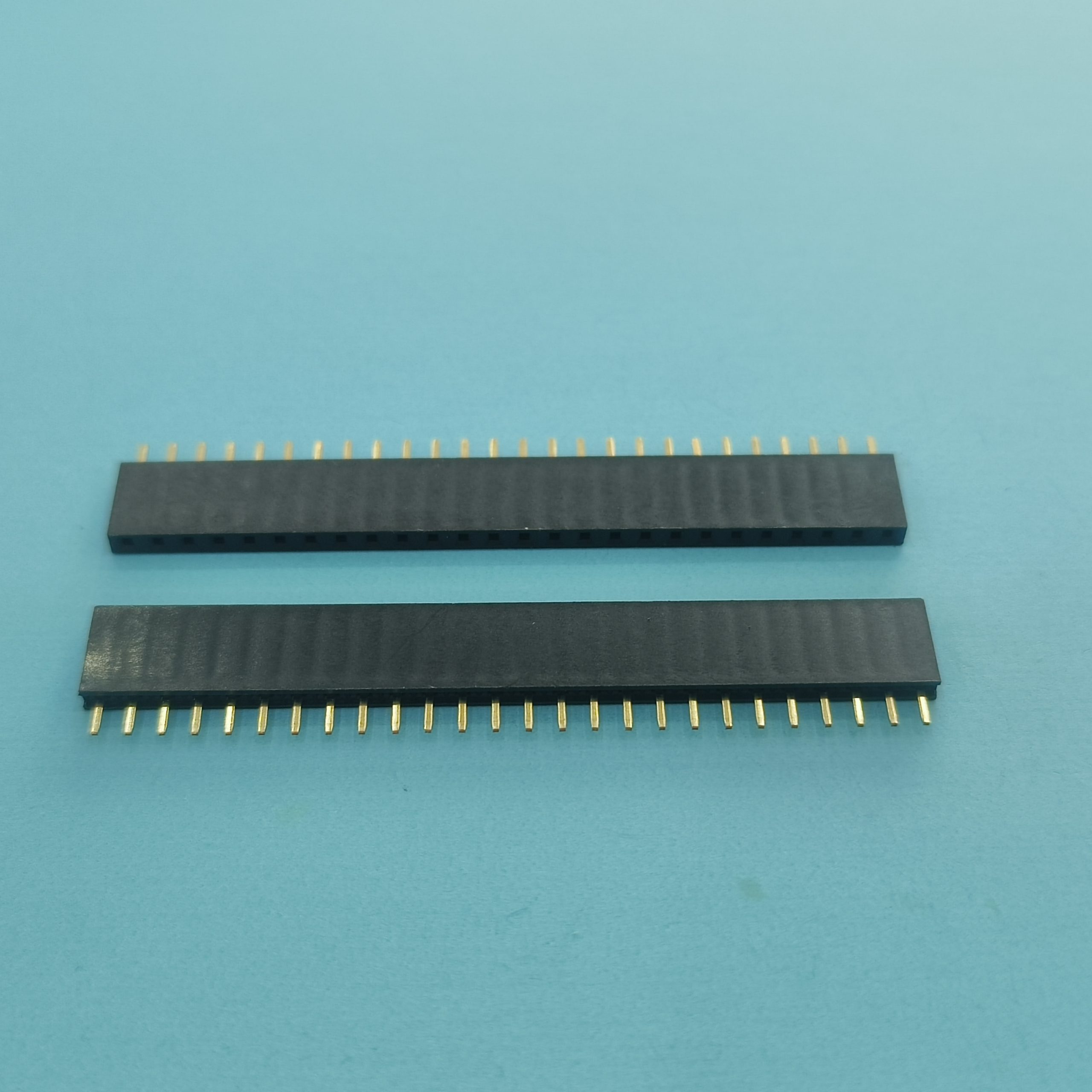

2.54Пластинчатый разъем

Когда слышишь про 2.54мм пластинчатые разъемы, первое что приходит в голову - банальные клеммные колодки для печатных плат. Но на деле это целый класс коннекторов с нюансами, которые становятся заметны только после пары-тройки реальных проектов.

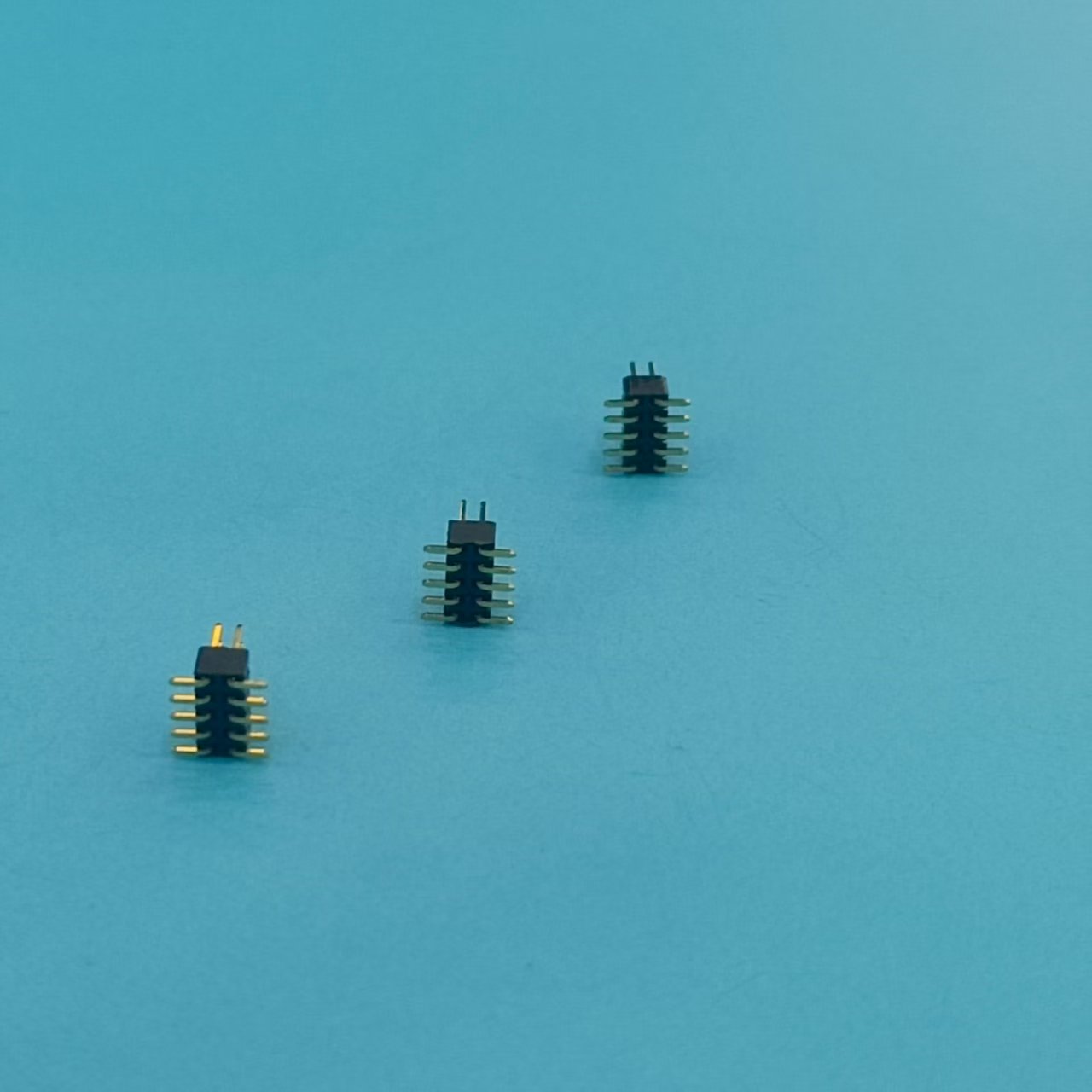

Конструкционные особенности

Вот смотришь на обычный 2.54мм пластинчатый разъем и кажется - ничего сложного. Пластиковый корпус, контактные пластины... Пока не столкнешься с ситуацией, когда нужна повышенная виброустойчивость. Тут-то и понимаешь, что угол ввода провода в контактную зону критически важен.

У нас был случай на сборке контроллера для сельхозтехники - казалось бы, простой прибор. Но в полевых условиях разъемы начали 'ползти'. Оказалось, производитель сэкономил на толщине контактной пластины - вместо 0.4мм поставил 0.3мм. Разница вроде бы копеечная, а на ресурс влияет кардинально.

Сейчас при выборе всегда смотрю на маркировку термостойкости пластика. Для автоматизации обычно беру не ниже 105°C, а для промэлектроники - от 125°C. Особенно если речь про районы с жарким климатом.

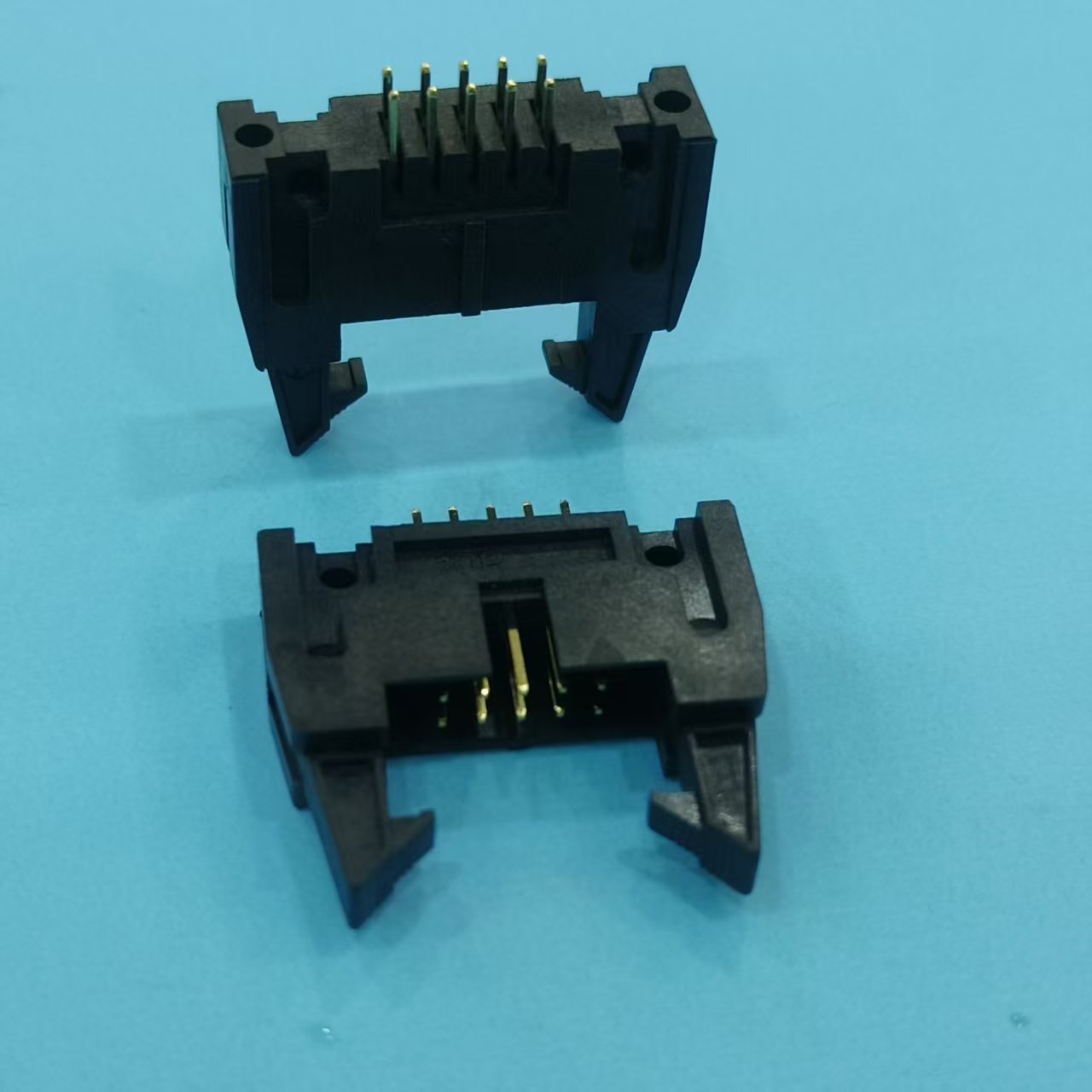

Монтажные нюансы

Пару лет назад столкнулся с курьезом - заказчик жаловался на плохой контакт в, казалось бы, качественных разъемах. Причина оказалась в технологии пайки - использовали флюс, который не полностью выгорал при температурном профиле и оставался в зоне контакта.

Теперь всегда рекомендую предварительную промывку после пайки, особенно если разъемы стоят в высокоомных цепях. Мелочь, а влияет на стабильность показаний в измерительной аппаратуре.

Кстати про монтаж - многие забывают про механическую разгрузку проводников. Особенно критично для кабелей с сечением жил от 0.5мм2. На практике лучше сразу закладывать дополнительный крепеж рядом с разъемом.

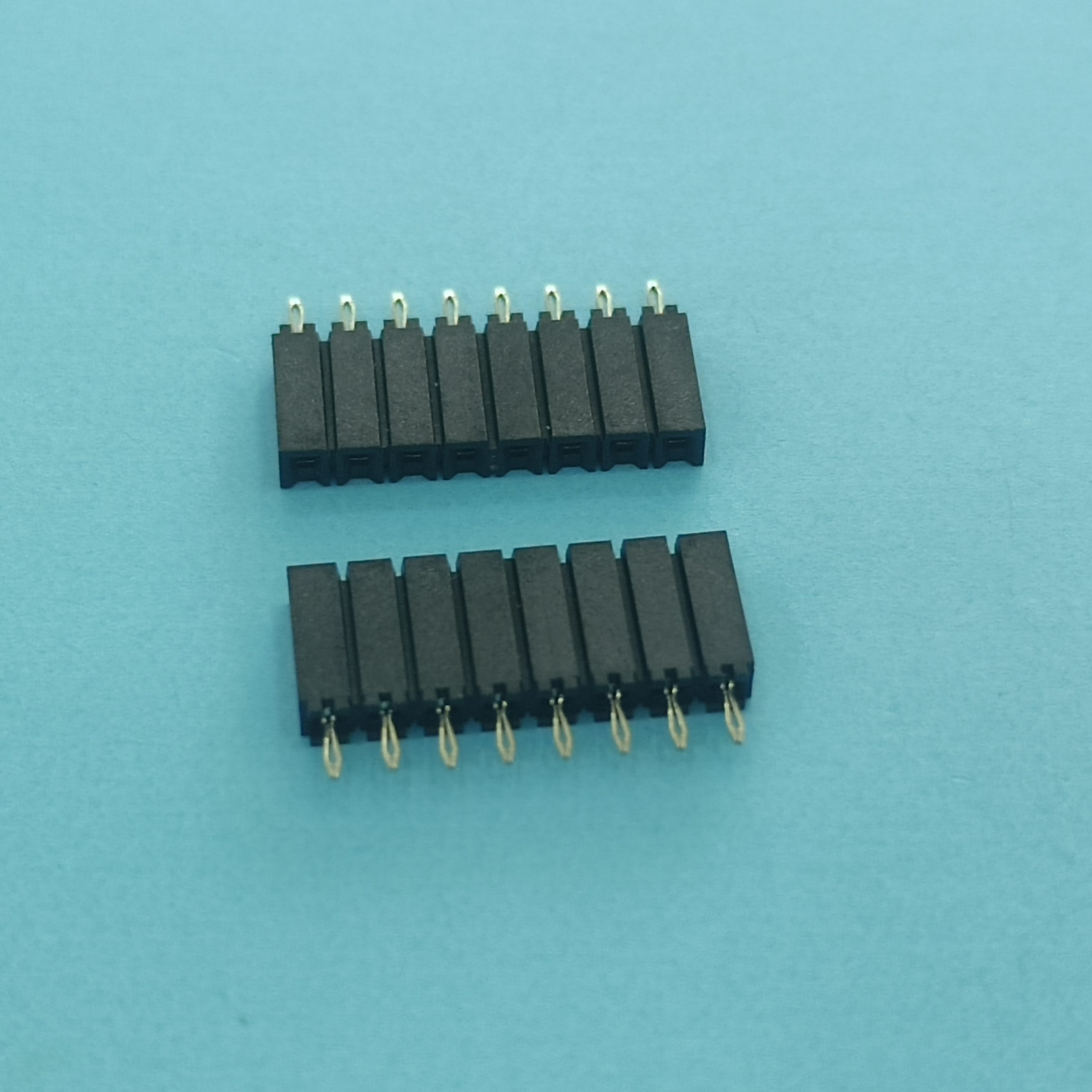

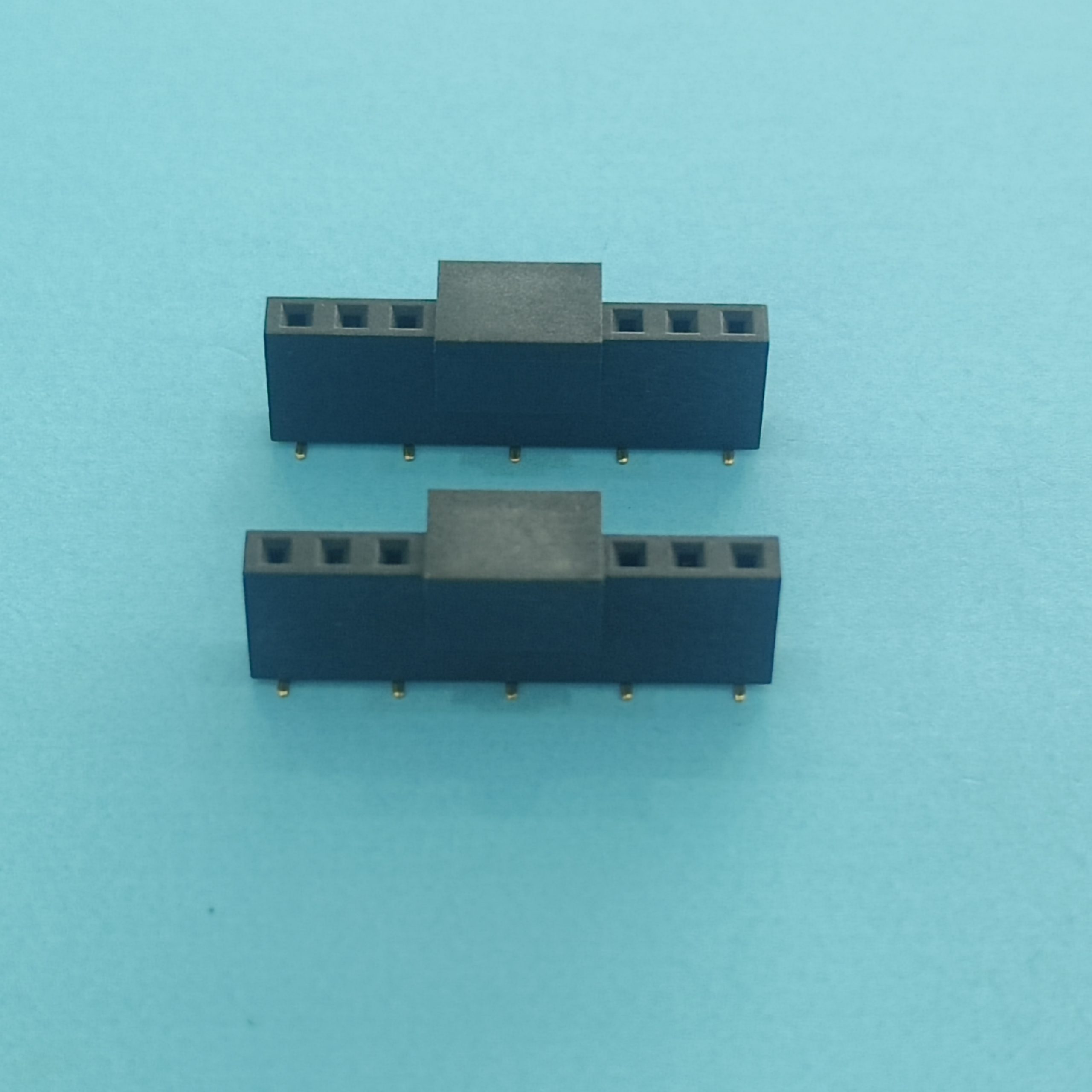

Совместимость и стандарты

Работая с пластинчатыми разъемами разных производителей, заметил интересную особенность - номинальное расстояние 2.54мм соблюдают все, а вот посадочные размеры под пайку могут отличаться на доли миллиметра. Казалось бы, ерунда, но при автоматизированном монтаже это приводит к смещению компонентов.

Особенно проблематично с разъемами для плата-плата соединений. Тут геометрия должна быть идеальной, иначе перекос неизбежен. Один раз пришлось переделывать всю партию контроллеров из-за такого нюанса.

Сейчас для ответственных проектов использую продукцию проверенных поставщиков вроде ООО 'Дунгуань Хуалиан Электроникс' - у них стабильная геометрия и хороший контроль качества. Кстати, на их сайте hualian-electronic.ru можно найти техническую документацию с точными размерами - очень выручает при проектировании.

Практические кейсы

Запомнился проект системы освещения для логистического центра - нужно было коммутировать силовые цепи через пластинчатые разъемы. Расчетный ток 5А, взяли с запасом 7А. Но через полгода начались проблемы - контакты подгорали.

Разбирались - оказалось, коммутировали индуктивную нагрузку (трансформаторы освещения). Пришлось ставить дополнительную защиту и переходить на разъемы с серебряным покрытием контактов. Теперь всегда уточняю характер нагрузки при подборе коннекторов.

Еще случай из практики - сборка щитов управления для котельных. Там температурные перепады существенные, плюс вибрация от оборудования. Стандартные разъемы не выдерживали - начали люфтить. Перешли на версии с дополнительными фиксаторами - проблема ушла.

Перспективы развития

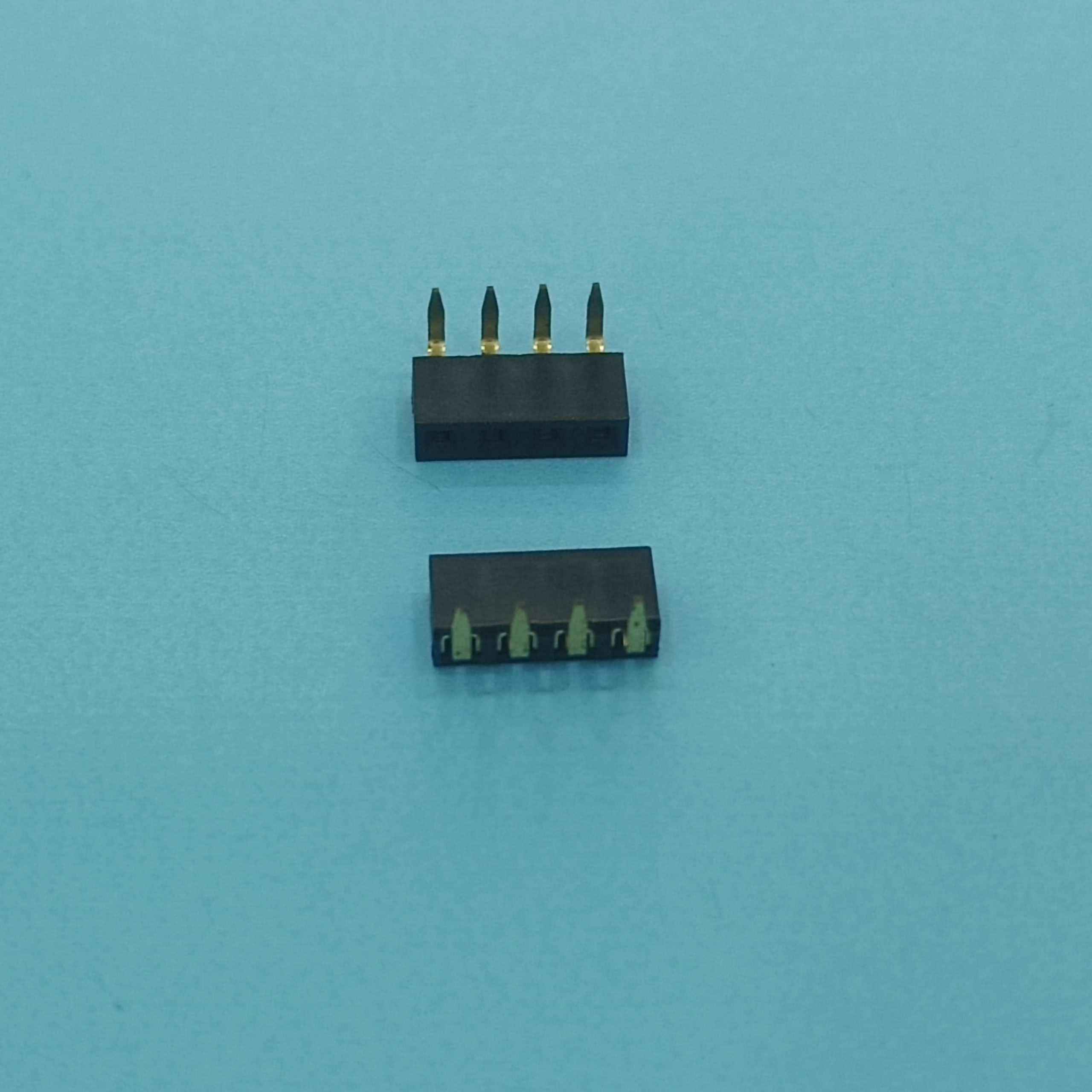

Сейчас наблюдаю тенденцию к миниатюризации даже в таких консервативных компонентах как 2.54мм разъемы. Появляются гибридные решения - например, комбинированные силовые и сигнальные контакты в одном корпусе.

Интересно развивается направление быстросъемных соединений. Особенно для оборудования сервисного доступа - там где нужна регулярная разборка для обслуживания. Тут важна не только надежность, но и ресурс по количеству подключений.

Из последнего что пробовал - разъемы с предварительной фиксацией перед окончательным защелкиванием. Удобно при слепом монтаже, но требуют привыкания. Первое время персонал жаловался, что 'туго входят', пока не освоили правильную технику соединения.

Экономические аспекты

Многие заказчики пытаются экономить на коннекторах - мол, мелочевка. Но на практике ремонт плохого соединения обходится дороже всей экономии. Особенно если речь про распаянные разъемы - их замена трудоемка.

Считаю оптимальной стратегией использование продукции среднего ценового сегмента от специализированных производителей. Например, те же ООО 'Дунгуань Хуалиан Электроникс' предлагают хороший баланс цены и качества - их разъемы стабильно работают в промышленных условиях.

Кстати, про стоимость - иногда выгоднее сразу брать разъемы с позолотой контактов, даже если проект этого не требует. Разница в цене незначительная, а надежность существенно выше. Особенно для оборудования с длительным сроком службы.

Технологические тонкости

При работе с многополюсными разъемами часто недооценивают важность последовательности подключения. Был случай на тестировании измерительного комплекса - плавающие помехи оказались связаны с разностью потенциалов между первым и последним подключенным контактом.

Теперь для аналоговых цепей всегда рекомендую симметричную распиновку - сигнальные контакты в центре, земляные по краям. Мелочь, но избавляет от многих проблем на высоких частотах.

Еще один момент - выбор между винтовыми и обжимными соединениями. Для стационарного оборудования предпочитаю винтовые - проще обслуживать. А для мобильных устройств - обжимные, лучше переносят вибрацию. Главное - использовать правильный инструмент для обжима.

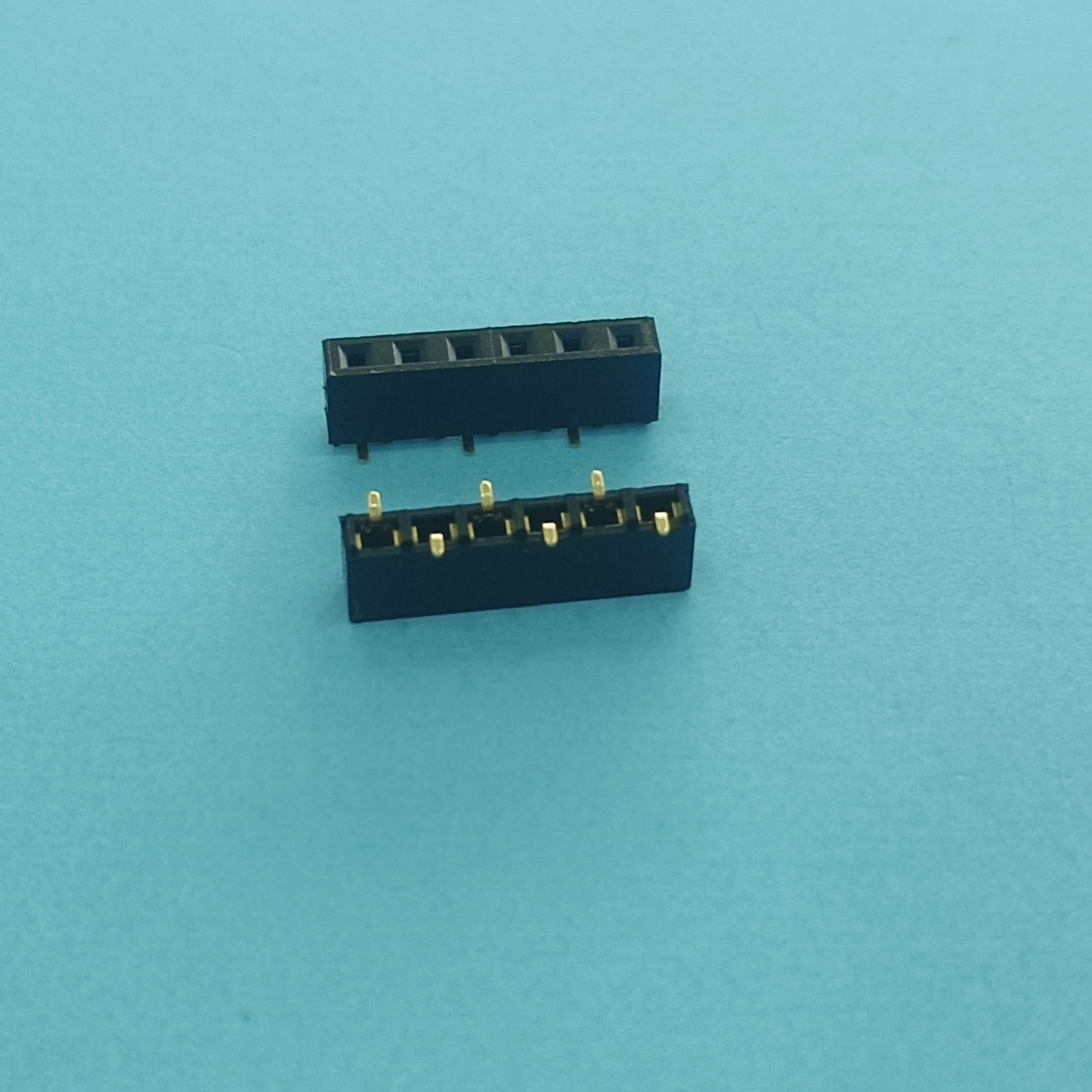

Соответствующая продукция

Соответствующая продукция