3.0Пластинчатый разъем

Если честно, когда слышу про 3.0 пластинчатые разъемы, первое что приходит - это вечная путаница с шагом контактов. Многие до сих пор путают 3.0 мм с 2.54 мм, а ведь разница в надежности соединения при вибрациях просто колоссальная.

Почему именно пластинчатая конструкция

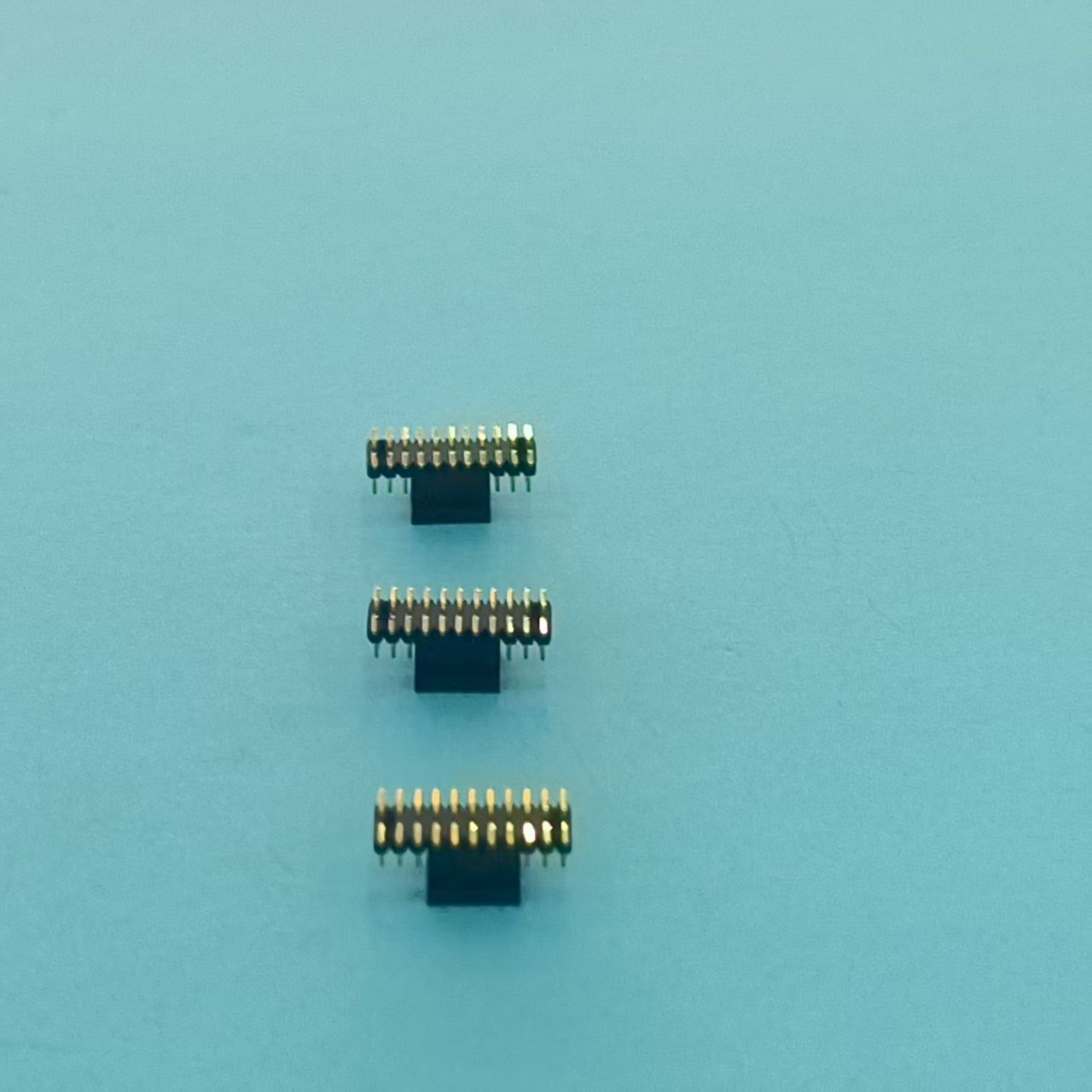

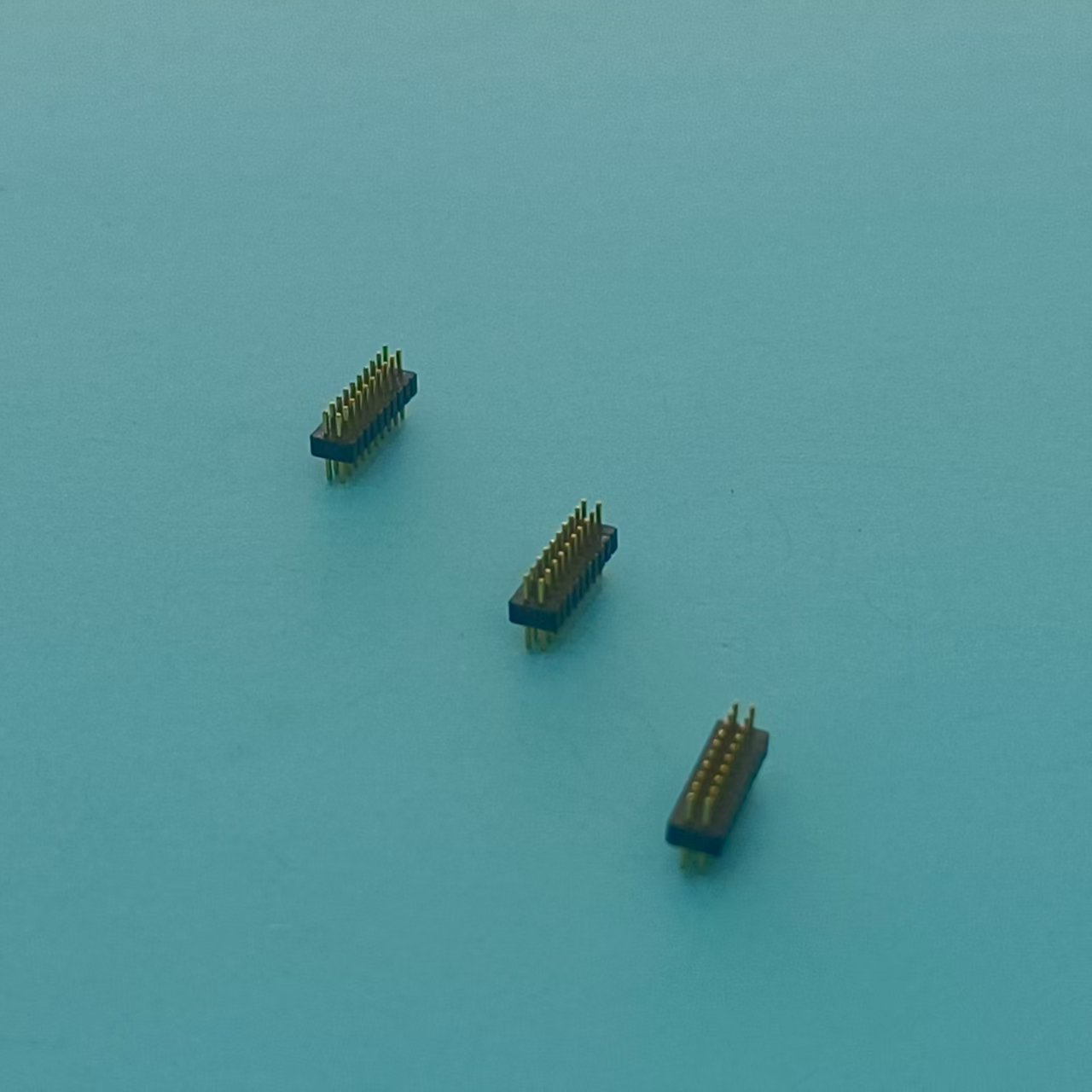

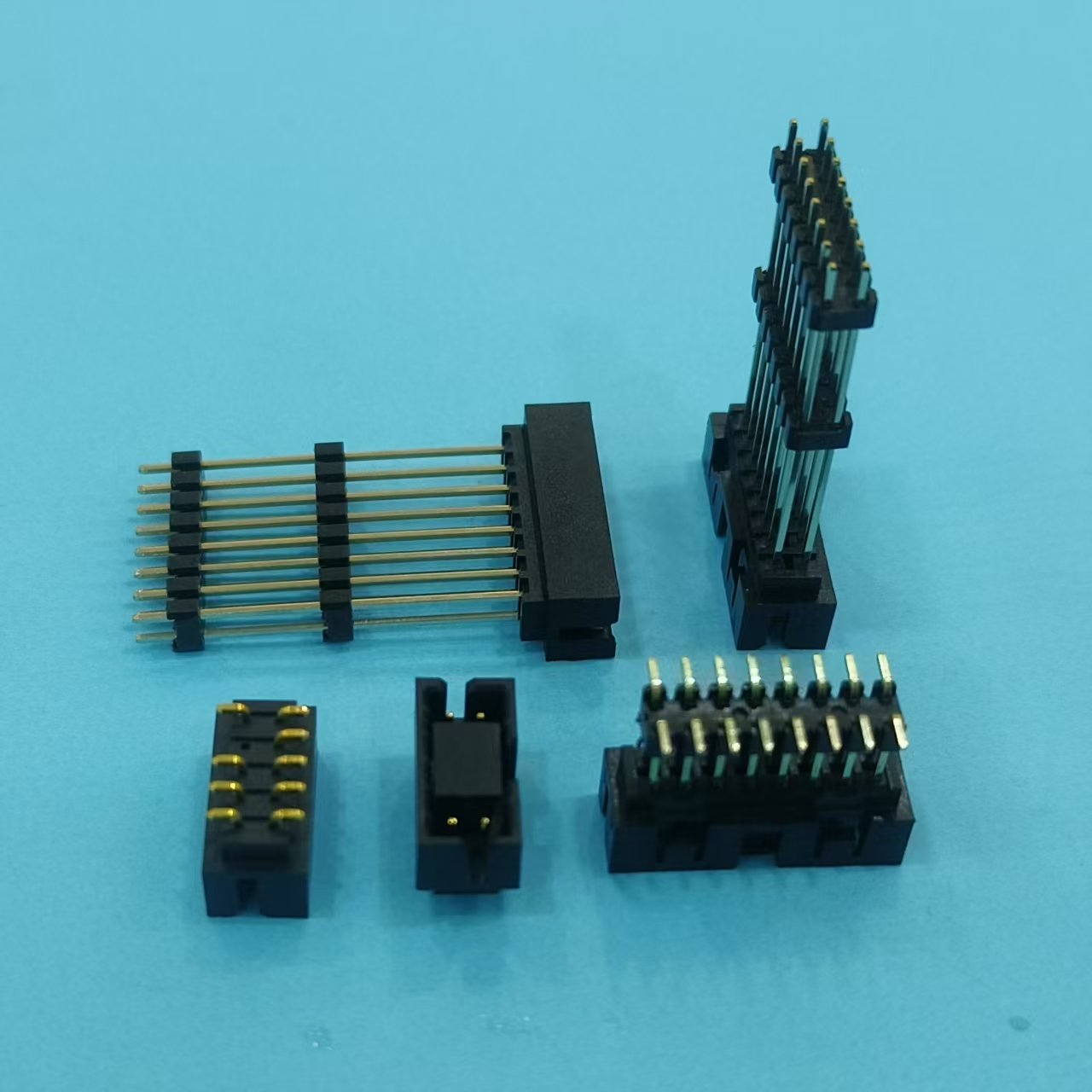

Вот смотрю на образец от Хуалиан Электроникс - видно же, что пластинчатый разъем здесь не просто дань традиции. Толщина контактной пластины 0.3 мм против обычных 0.2 мм - и уже совсем другая стойкость к излому при монтаже.

Запомнился случай на сборке контроллеров для лифтового оборудования. Перешли с круглых контактов на пластинчатые именно из-за проблем с вибрацией - через полгода эксплуатации процент отказов упал с 7% до 0.3%.

Хотя нет, не все так гладко. В том же проекте сначала перемудрили с покрытием - заказали золочение 0.3 мкм, а оказалось что для стационарного оборудования хватило бы и 0.1 мкм. Переплатили тысяч 50 на партии в 10 тысяч штук.

Нюансы монтажа которые не пишут в спецификациях

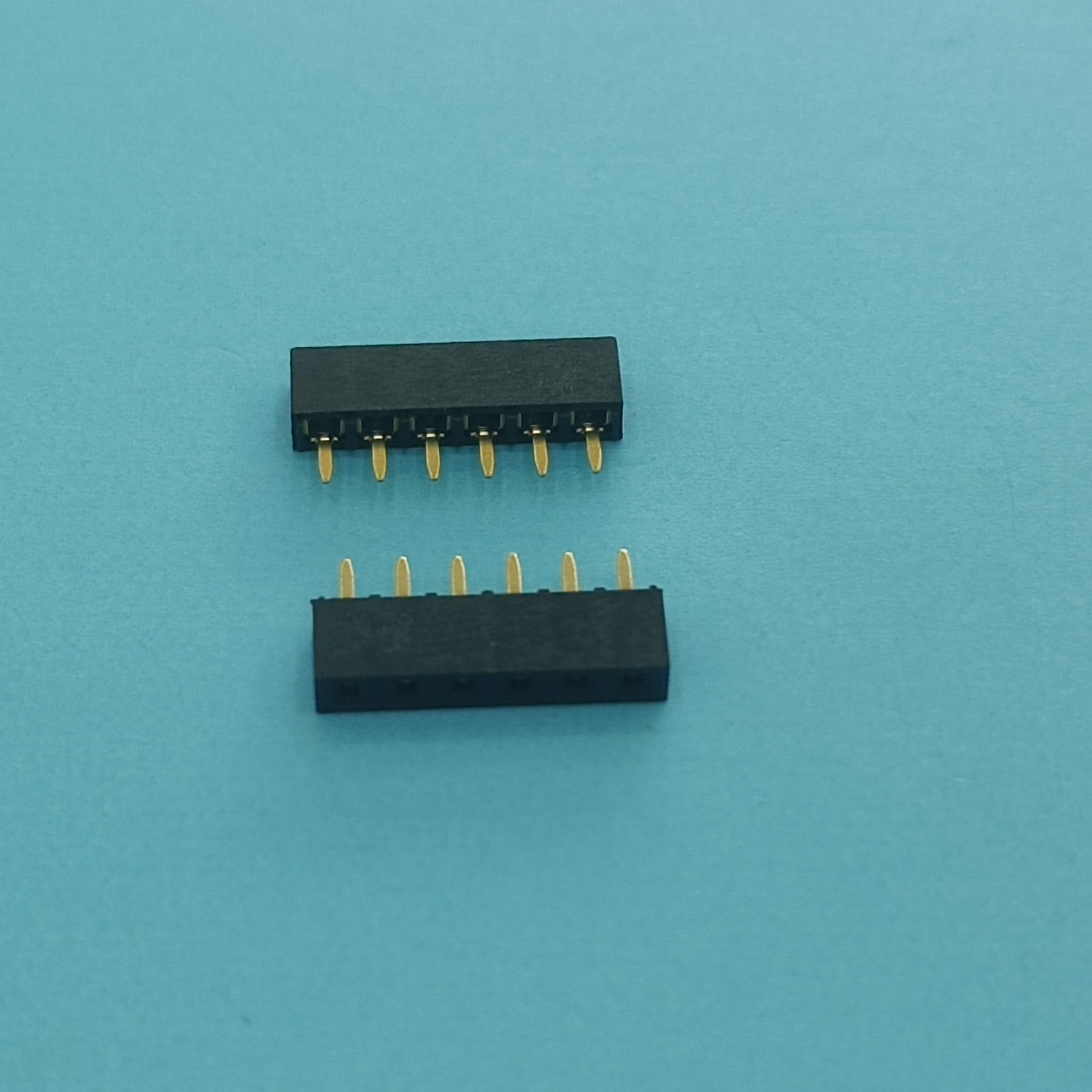

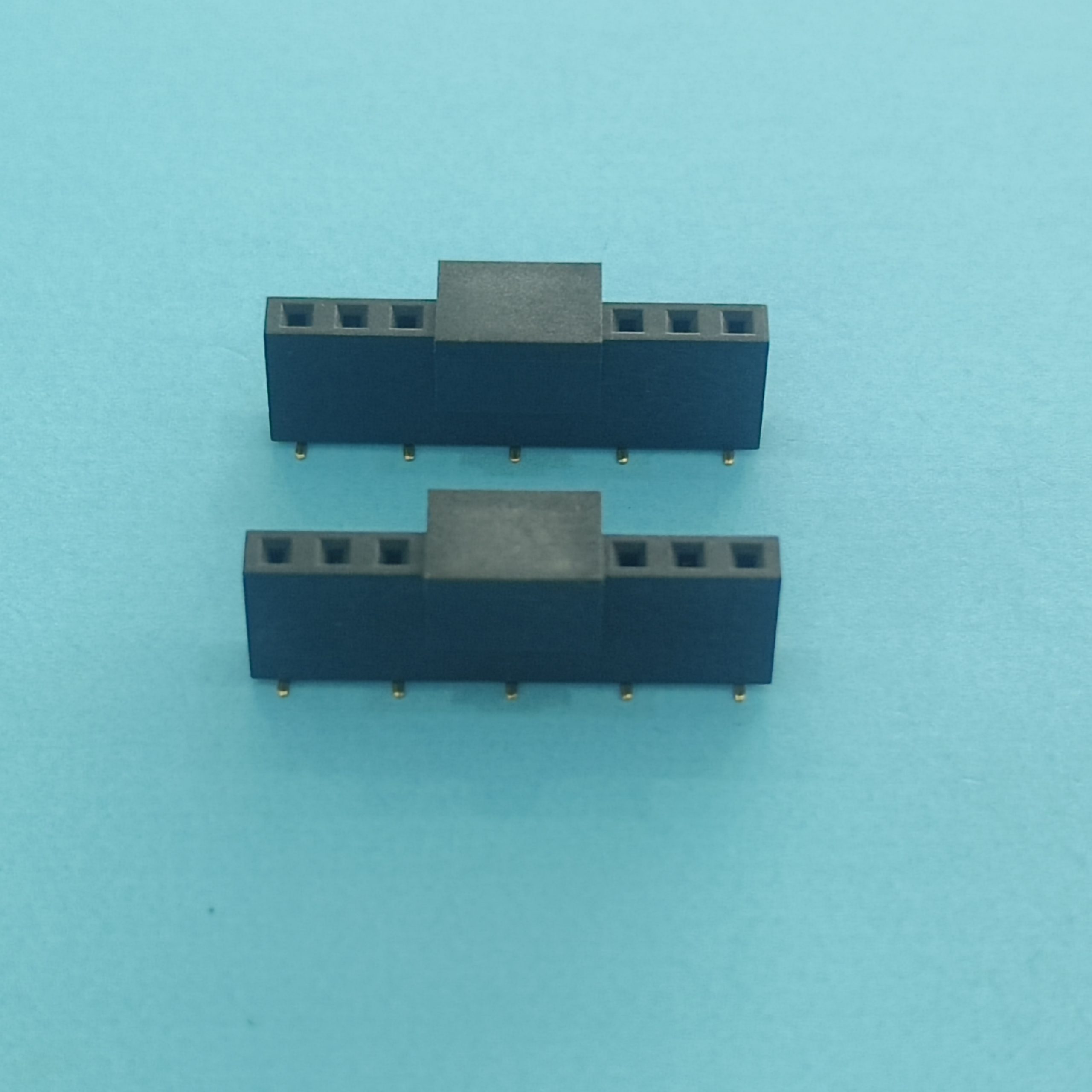

Тот самый момент когда понимаешь что производители часто умалчивают о температурных расширениях. Пластиковый корпус от пластинчатый разъем 3.0 мм при пайке волной ведет себя иначе чем керамический - приходится делать поправку на шаг 2.95 мм в посадочных местах.

Особенно заметно на многоштырьковых вариантах - если больше 24 контактов, без термокомпенсирующих пазов вообще нереально нормально собрать.

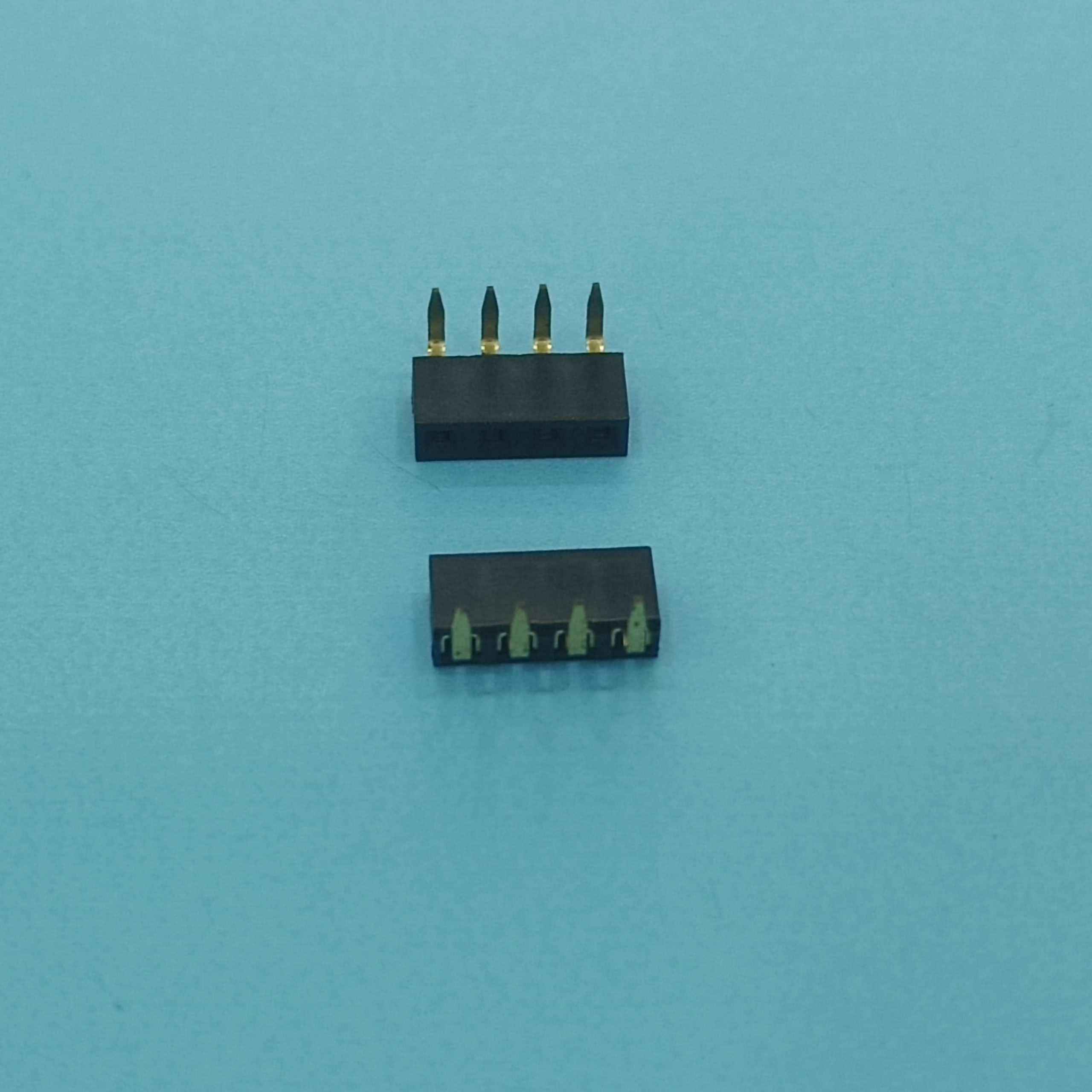

Кстати про пайку - флюс надо подбирать специально для никелевых контактов. Обычный канифольный дает плохую адгезию, проверено на трех разных производствах.

Реальные кейсы применения

В промышленной автоматике эти разъемы показывают себя лучше всего. Например в системах ЧПУ станков - там где нужна частая перекоммутация датчиков.

А вот в медицинском оборудовании пришлось отказаться - не прошли по стандарту IP68 в базовом исполнении. Хотя модификация с силиконовым уплотнением от Хуалиан как раз решала эту проблему.

Запомнился проект с телеметрией для железной дороги - там пластинчатый разъем 3.0 мм выдерживал до 500 циклов соединения-разъединения без заметного износа. Хотя спецификация обещала 1000 циклов - но для реальных условий и 500 более чем.

Ошибки которые дорого обходятся

Самая распространенная - экономия на фиксаторах. Кажется мелочь, а без нормального замка разъем расшатывается за месяц активной эксплуатации.

Еще история с неправильным подбором инструмента для обжима. Пытались сэкономить на пресс-форме - получили 15% брака по недожатым контактам.

И да, никогда не используйте пластинчатые разъемы в цепях с током больше 3А - начинается перегрев контактов даже при заявленных 5А. Проверено на силовых цепях сервоприводов.

Перспективы и альтернативы

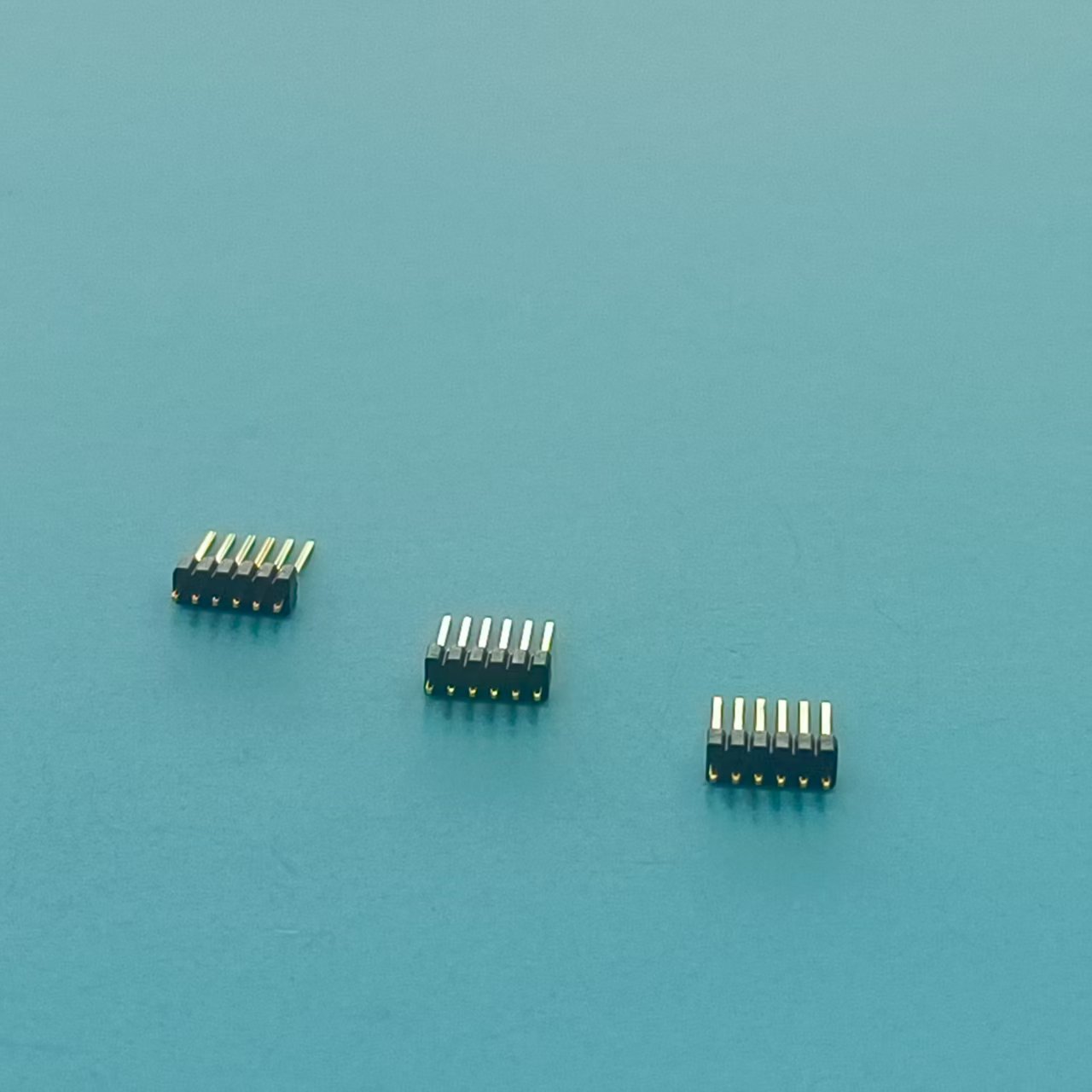

Сейчас многие переходят на 2.5 мм шаг - но там своя головная боль с точностью позиционирования. Для большинства применений 3.0 мм остается золотой серединой.

Интересно что пластинчатый разъем начинает конкурировать с беспаечными вариантами - но пока выигрывает там где важна стойкость к температуре.

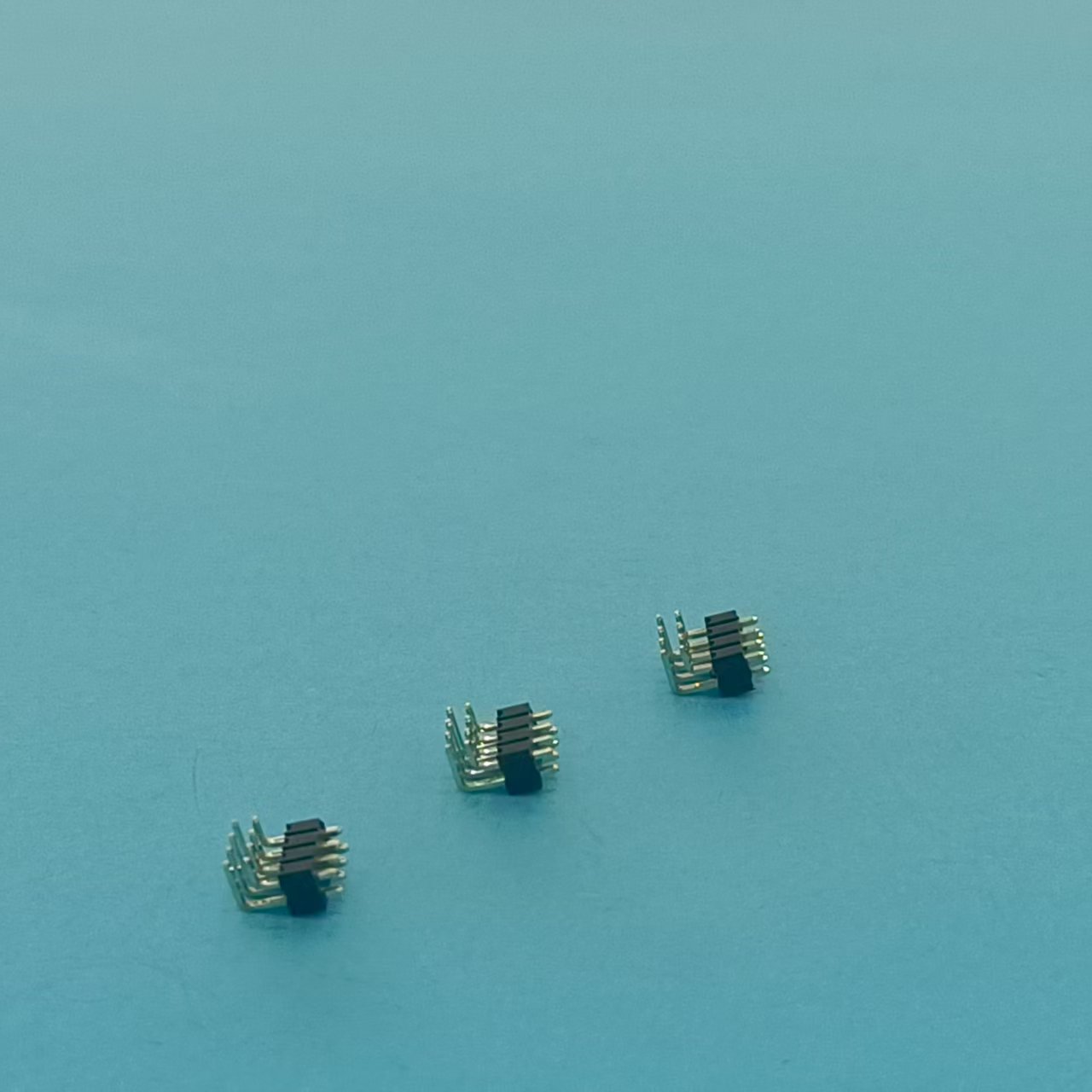

Из новинок обратил внимание на гибридные решения у Хуалиан - там в пластинчатую основу добавили пружинные контакты для компенсации терморасширения. Пока тестируем в климатических камерах - результаты обнадеживающие.

В целом если подводить итог - 3.0 мм пластинчатый разъем это рабочая лошадка которая будет актуальна еще лет 5-7 точно. Главное - не гнаться за модными новинками где не нужно, и внимательно считать реальные условия эксплуатации а не паспортные данные.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

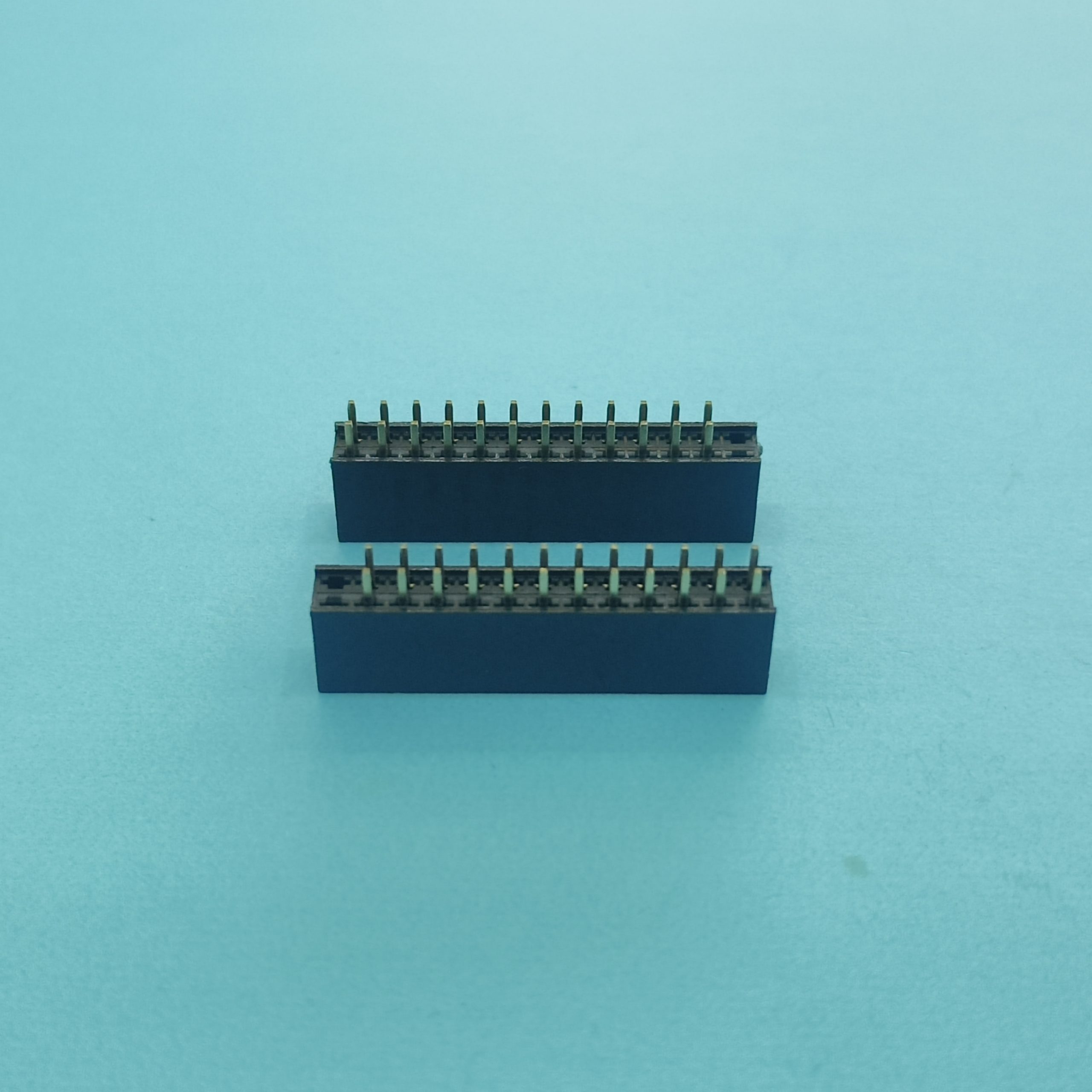

P615-KGN-040-054-04

P615-KGN-040-054-04 -

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T

B416-M6GN-D073-035-XX-DY-RC – Разъем корпусной 2.0мм, высота 6.4мм, SMT-монтаж, позолота (тонкослойное золочение), 16 контактов, поставка в катушке с защитным колпачком, материал NL6T -

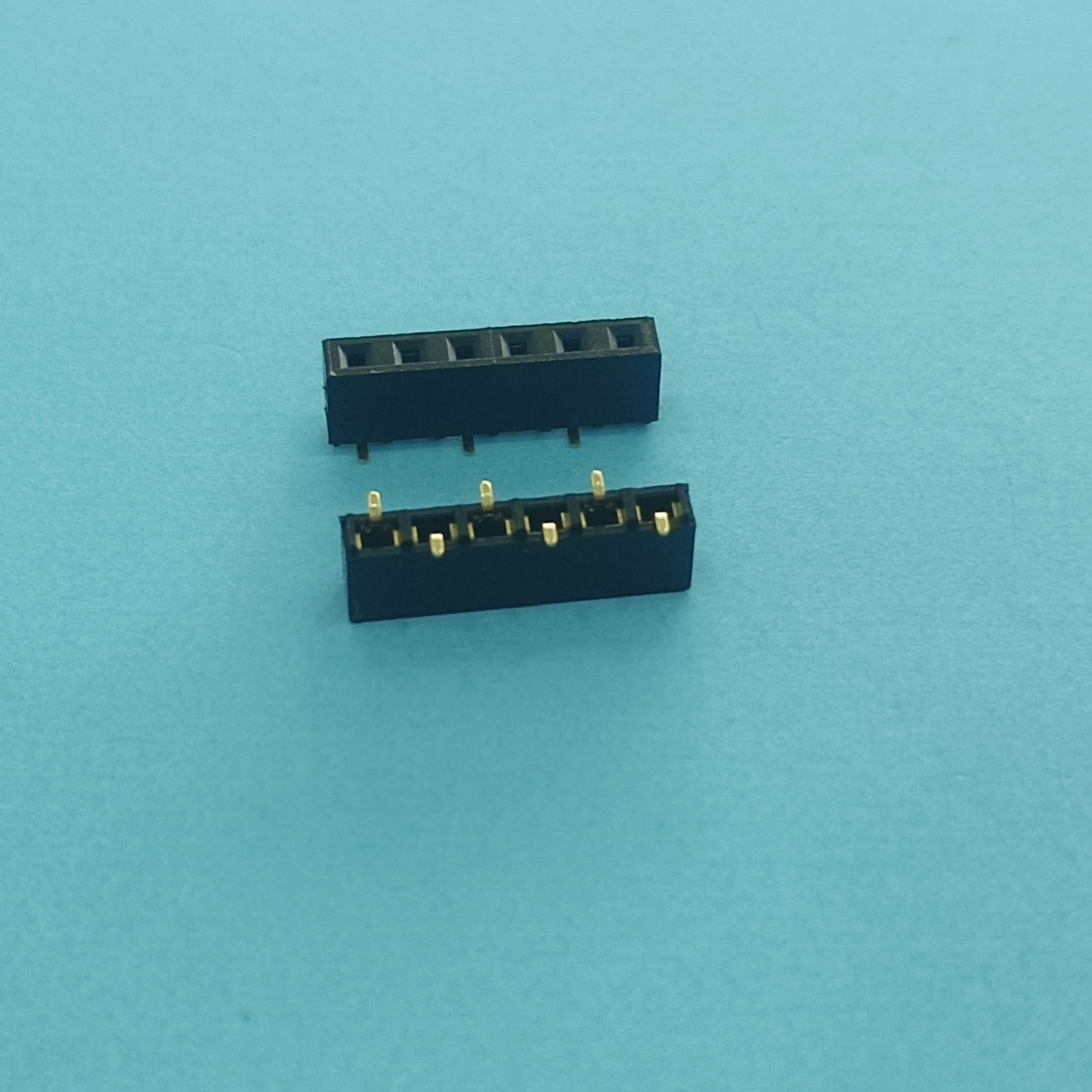

F102-MGN-D042-09-BT-RC

F102-MGN-D042-09-BT-RC -

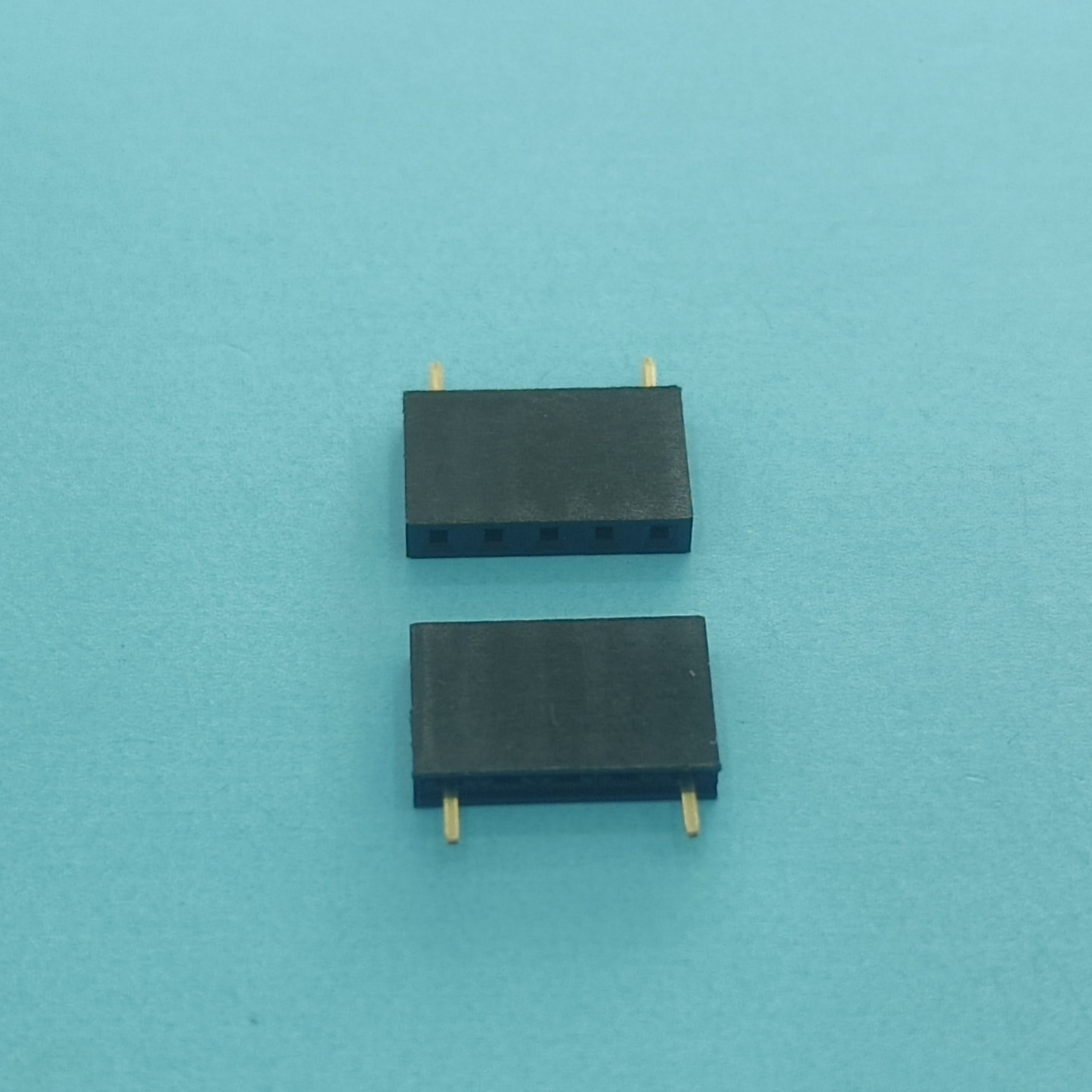

F194-LGP-D030-04

F194-LGP-D030-04 -

P502-SGN-020-020-15-NK

P502-SGN-020-020-15-NK -

F201-SGP-D030-22-KNV

F201-SGP-D030-22-KNV -

F194-MGN-D041-06-BT

F194-MGN-D041-06-BT -

P703-M6GN-020-03-AT

P703-M6GN-020-03-AT -

F101-SGP-D030-05-NW

F101-SGP-D030-05-NW -

F201-RGP-D030-44-BM

F201-RGP-D030-44-BM -

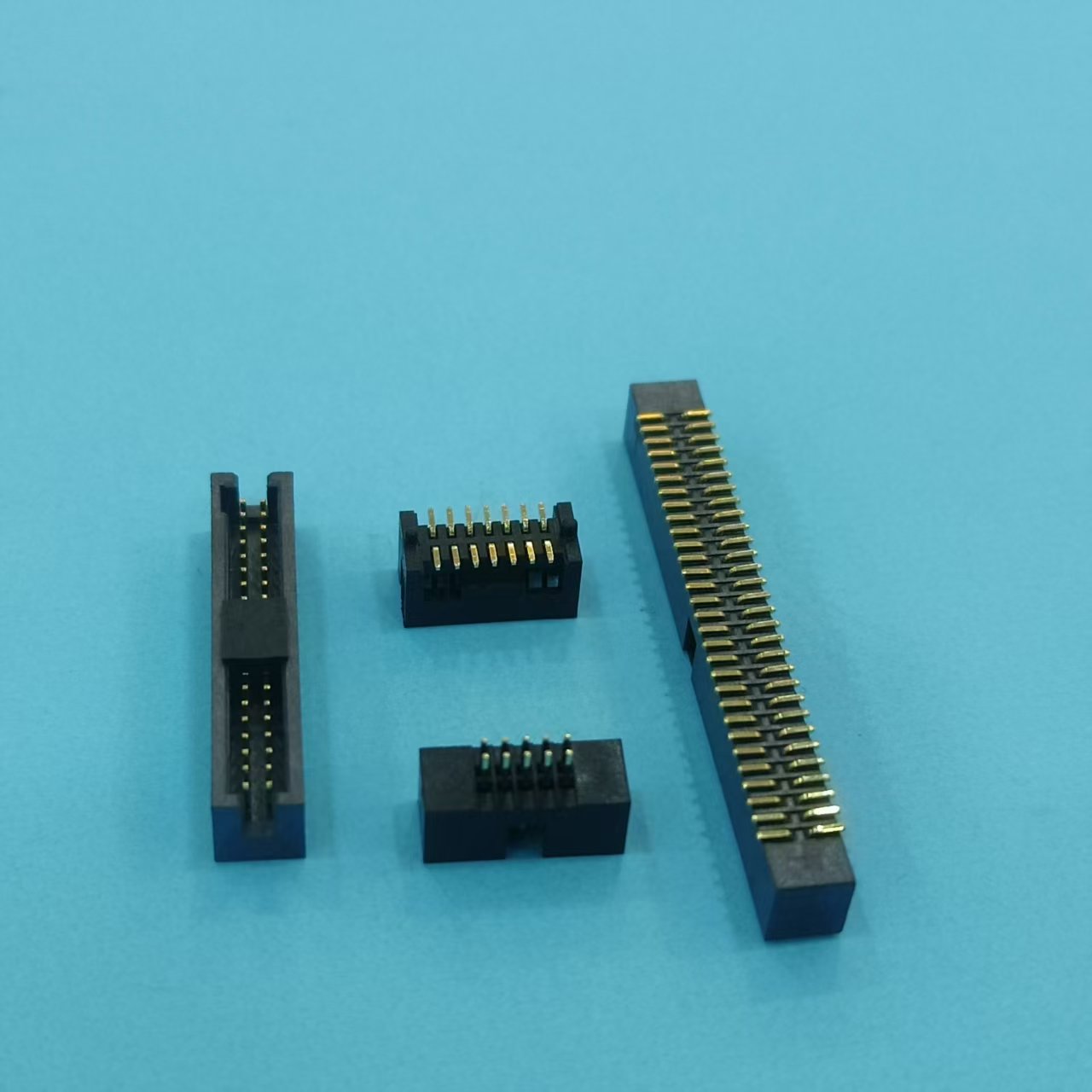

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P -

F206-SGN-D035-08

F206-SGN-D035-08