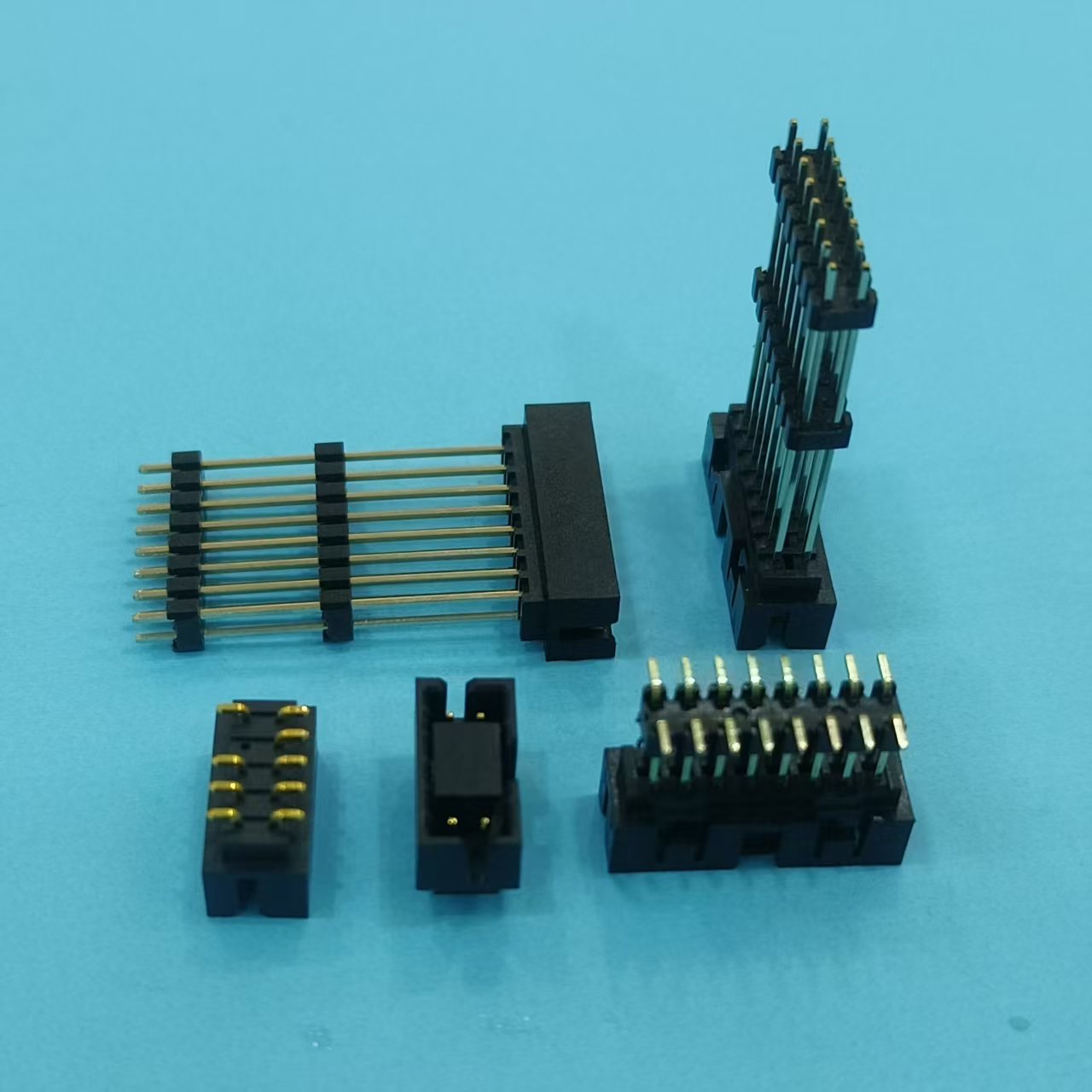

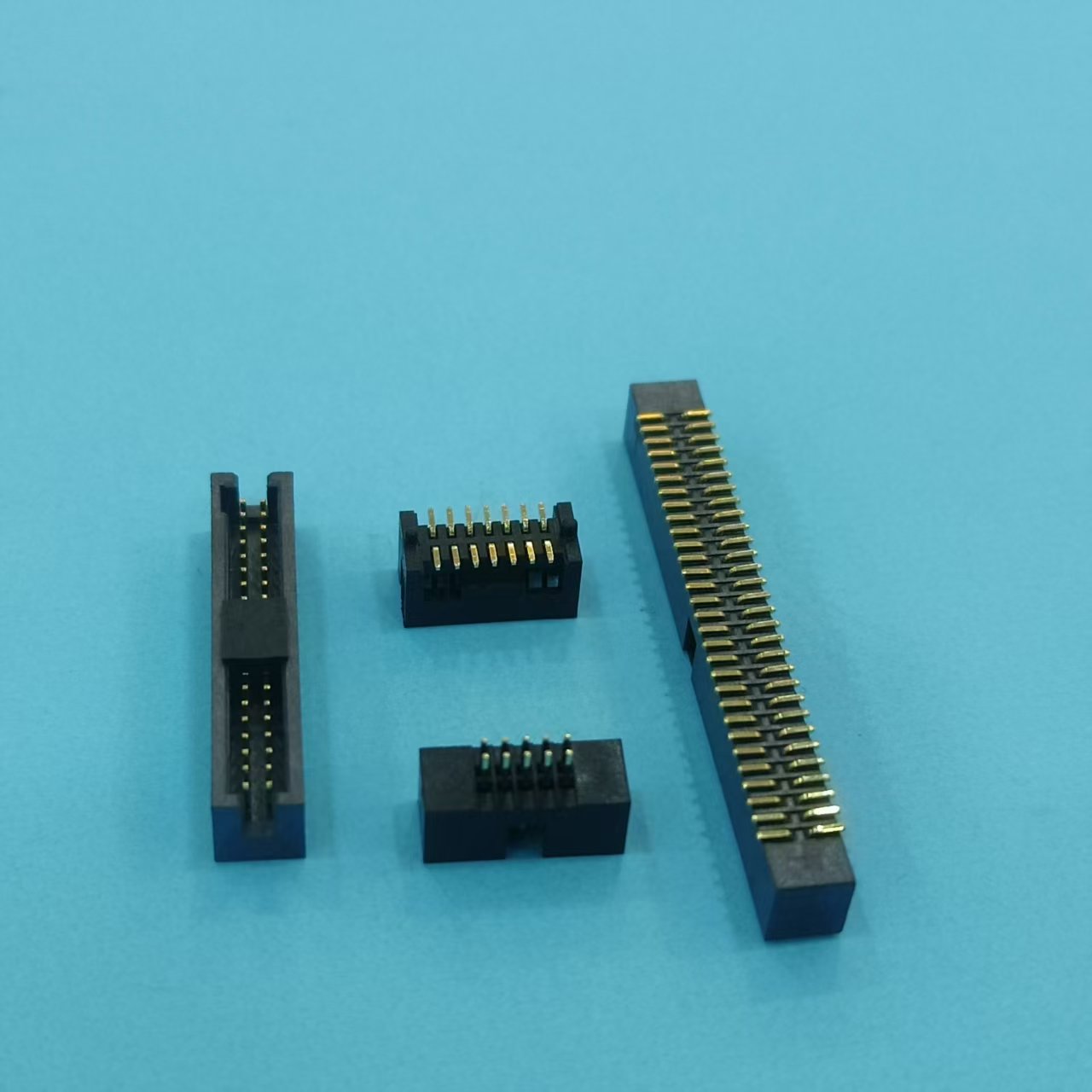

4.2Пластинчатый разъем

Когда слышишь 'пластинчатый разъем 4.2', первое что приходит - очередной китайский стандарт. Но это тот случай, где цифры обманчивы: дело не в миллиметрах, а в технологии контактных групп. Многие ошибочно считают их упрощенной версией pin-разъемов, хотя там принципиально иная механика контакта.

Почему пластинчатая конструкция - не всегда дешевый вариант

В 2019 на линии сборки телекоммуникационных шкафов столкнулся с парадоксом: пластинчатый разъем от проверенного поставщика давал 3% брака по сопротивлению. Причина оказалась в том, что мы использовали его для кабелей с нестандартной вибронагрузкой - пластины работали как пружины, но с ограниченным ресурсом.

Тут важно различать stamped и formed contacts - первые штампованные из листа, вторые формируются из проволоки. Для 4.2-миллиметрового шага stamped-решение действительно дешевле, но только при статических нагрузках. В динамике formed-контакты выигрывают, хоть и дороже на 40-60%.

Коллеги из ООО Дунгуань Хуалиан Электроникс как-то показывали тестовые образцы с комбинированным подходом: несущая основа stamped, но контактная группа formed. Решение спорное по стоимости, но для медицинской техники оправданное - там где важен стабильный контакт при температурных циклах.

Где скрываются реальные проблемы монтажа

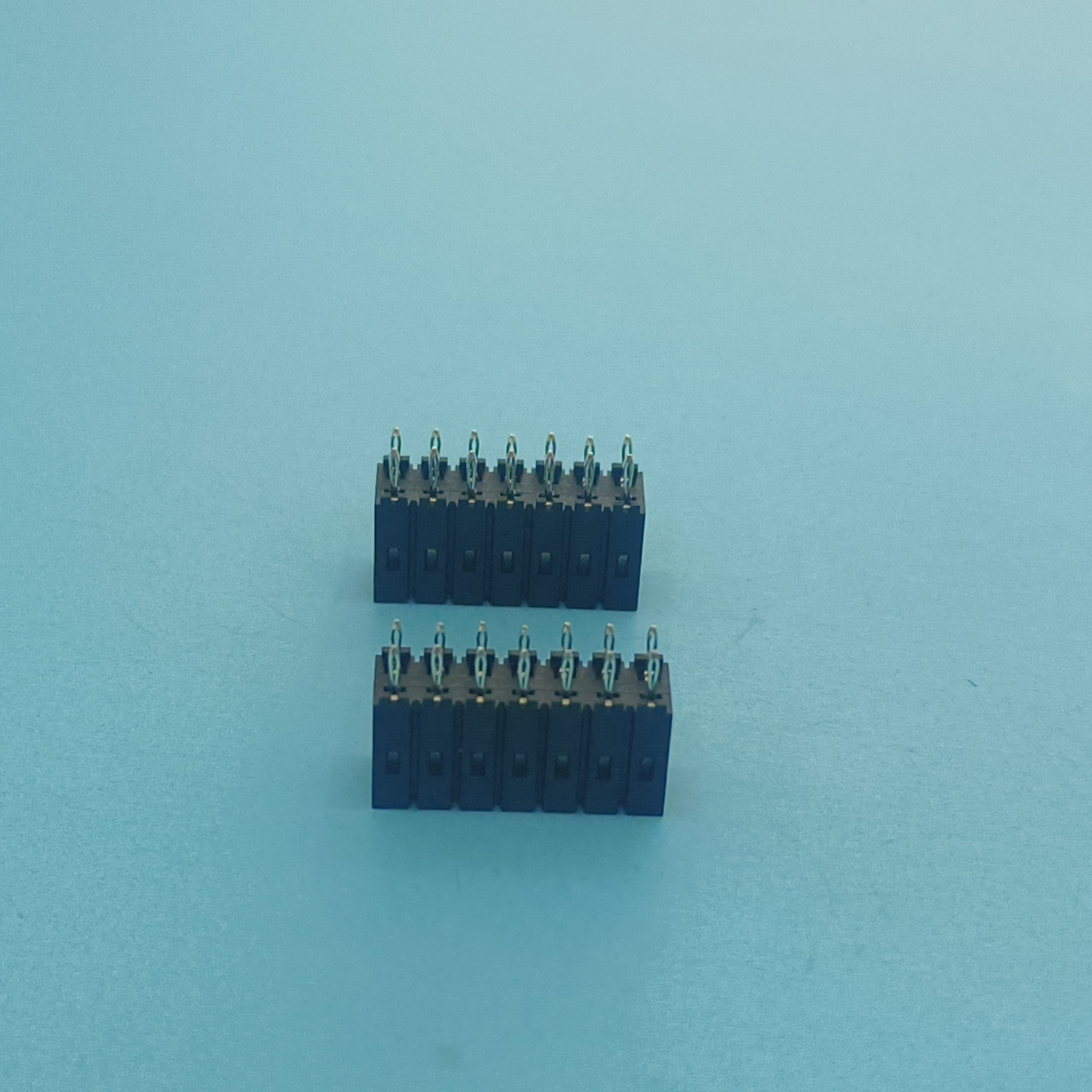

Главный подводный камень - пайка. Казалось бы, плоские контакты должны упрощать процесс, но на деле требуют точного контроля температуры. При перегреве пластина теряет упругость, а недогрев дает ложную пайку.

Особенно критично с разъемами плата-плата, где соседние контакты расположены плотно. Помню случай на производстве контроллеров для ЖК-панелей: флюс с соседних площадок вызывал постепенную коррозию. Пришлось переходить на паяльную пасту с пониженной активностью.

Сейчас многие переходят на press-fit монтаж, но для пластинчатых разъемов это не всегда работает. Требуется особая герия пластин - не просто прямоугольный профиль, а с насечками для лучшего сцепления.

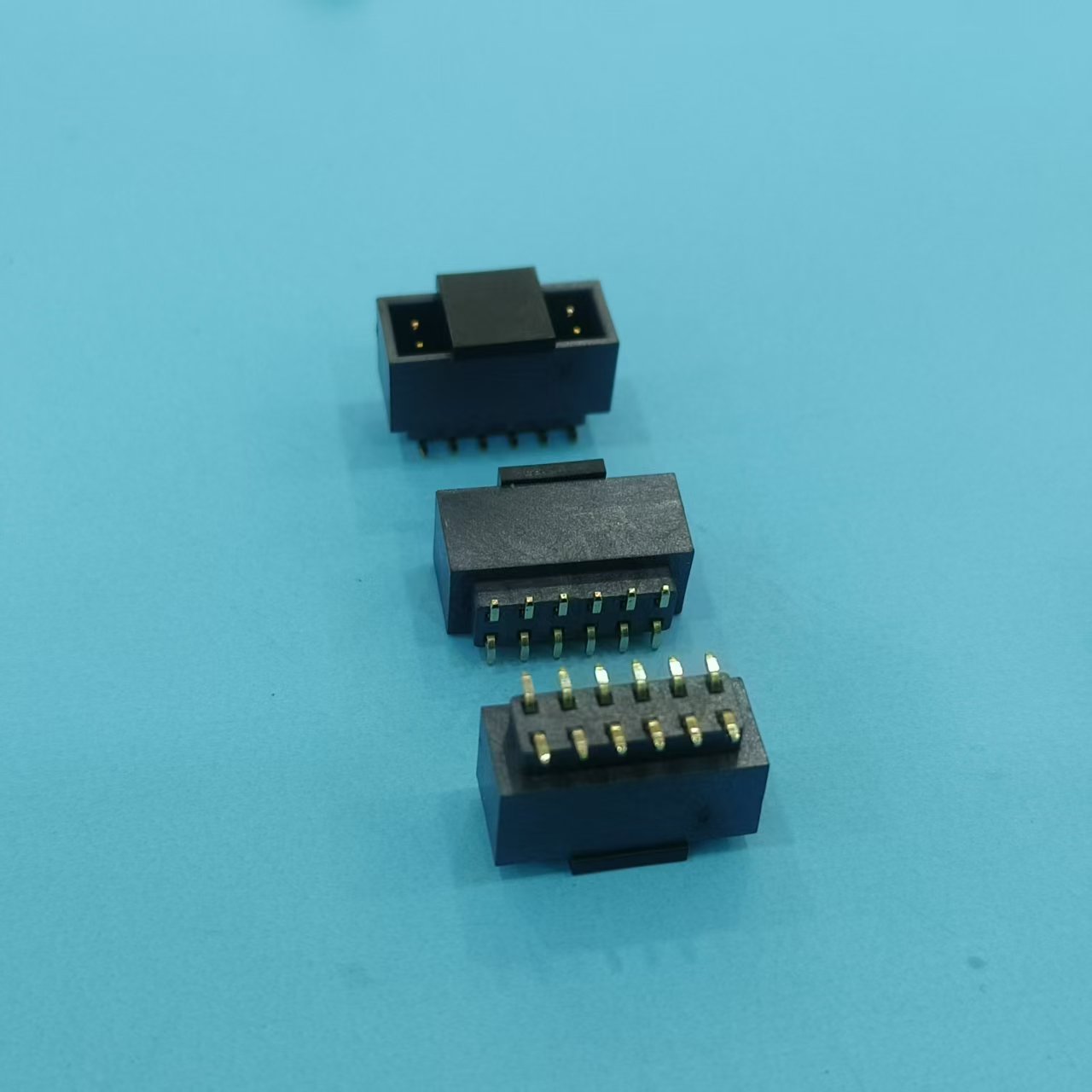

Нюансы работы с разъемами плата-плата

В конструкциях где платы стыкуются параллельно, пластинчатый вариант часто предпочтительнее штыревого - занимает меньше места по высоте. Но есть тонкость: жесткость пластины должна компенсировать возможный перекос плат.

На практике видел два подхода: либо увеличивать толщину пластины (но тогда растет усилие стыковки), либо делать составную конструкцию. Второй вариант дороже, но надежнее - например, когда центральная часть пластины более жесткая, а концы упругие.

Терминологическая путаница и ее последствия

В спецификациях часто смешивают понятия 'пластинчатый' и 'лопастной' разъем. Разница принципиальная: лопастной имеет клиновидную форму, пластинчатый - равномерную толщину. Это влияет на распределение давления в контактной зоне.

Особенно проблематично при заказе компонентов по старым чертежам. Как-то получили партию где вместо пластинчатых были лопастные контакты - сборщики пожаловались на увеличенное усилие стыковки. Пришлось переделывать ответные части.

Сейчас при заказе всегда уточняю тип контакта, даже если в спецификации указано 'пластинчатый'. Опыт показал что производители иногда трактуют этот термин слишком широко.

Практические кейсы из промышленной автоматики

На линиях розлива напитков использовали пластинчатый разъем 4.2 для датчиков уровня. Среда агрессивная - постоянная влажность, колебания температур. Через полгода начались сбои.

Разбор показал: пластины из фосфористой бронзы не выдерживали коррозии. Перешли на материал с покрытием gold flash - проблема ушла, но стоимость выросла. Для пищевой промышленности оказалось оправданно.

Другой пример - текстильные станки с вибрацией. Там пластинчатые разъемы показали себя лучше штыревых: равномерное распределение нагрузки по всей плоскости контакта снижало износ.

Особенности кастомизации под заказ

Когда работал над проектом ветрогенераторов, потребовался разъем с увеличенным ходом компенсации. Стандартные 4.2-миллиметровые не подходили - не хватало упругости пластин.

Инженеры Хуалиан предложили вариант с волнообразным профилем пластины - решение нестандартное, но эффективное. Правда, пришлось пересмотреть технологию производства - штамповка не подходила, только фрезеровка.

Это к вопросу о кастомизации: иногда производители предлагают 'доработки' которые на деле требуют полной смены технологии. Важно понимать предел модификаций для каждого типа контактов.

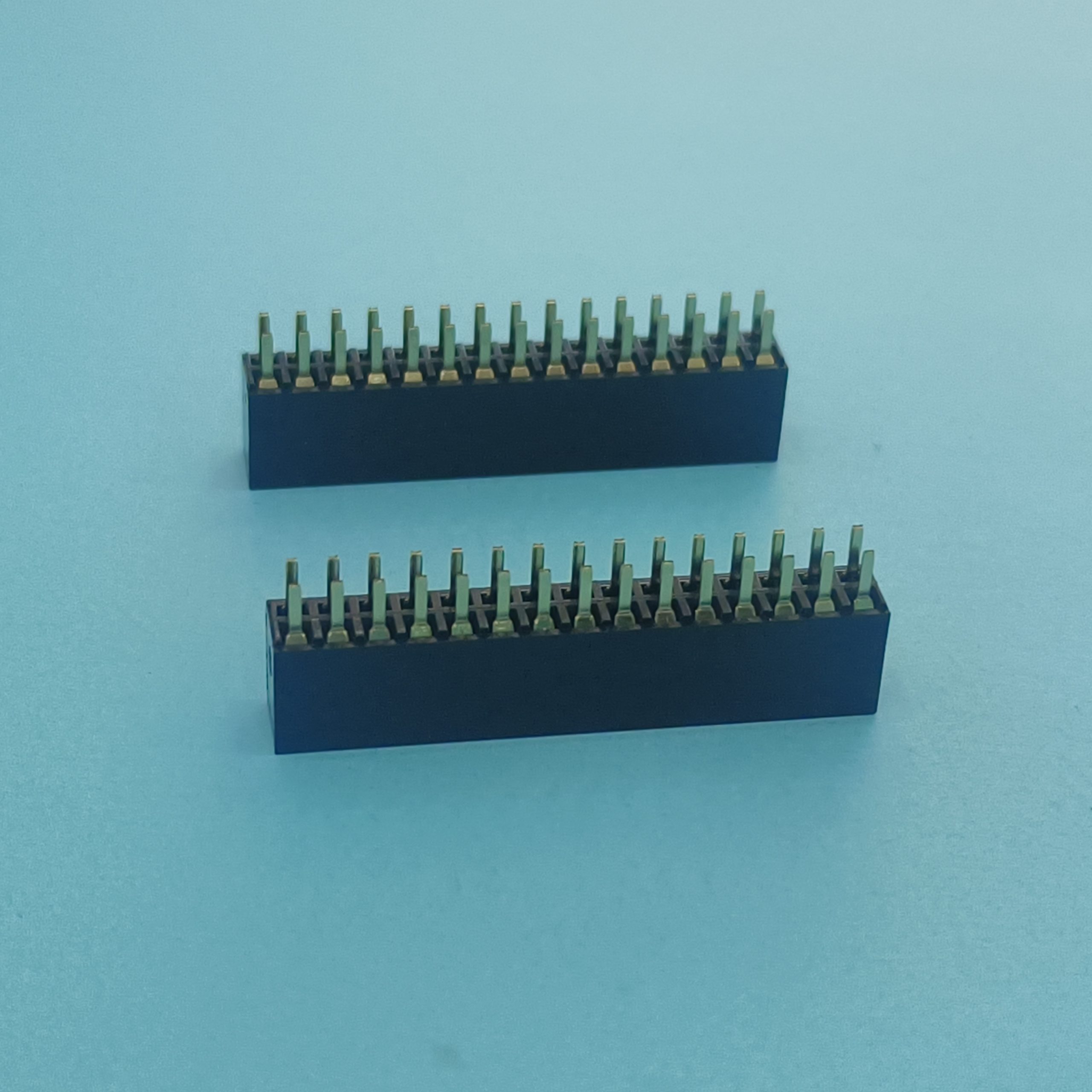

Перспективы и ограничения технологии

С развитием миниатюризации пластинчатые разъемы столкнулись с физическими ограничениями. Для шага менее 2.0 мм уже сложно обеспечить достаточную жесткость пластины.

Видел эксперименты с композитными материалами - углеродное волокно в медной матрице. Технологически сложно, но дает выигрыш в прочности при меньшей толщине. Пока дорого для серийного производства.

В ближайшие годы ожидаю развития гибридных решений где пластинчатые контакты комбинируются с другими типами в одном корпусе. Особенно для сложных интерфейсов где нужно передавать и силовые, и сигнальные цепи.

Что важно при выборе поставщика

Работая с ООО Дунгуань Хуалиан Электроникс, оценил их подход к тестированию - каждый типоразмер проверяют на усталость в реальных условиях. Для пластинчатых разъемов это критично: ресурс определяется не столько материалом, сколько технологией обработки.

Советую обращать внимание не только на электрические параметры, но и на механические испытания. Особенно циклы 'вставка-извлечение' - для пластинчатых конструкций это основной показатель долговечности.

Выводы которые не найдешь в даташитах

Главный урок за годы работы: не существует универсального решения. Пластинчатый разъем 4.2 - отличный выбор для многих применений, но требует понимания его физики.

Стоит учитывать не только электрические параметры, но и механику всей системы. Иногда проще увеличить шаг до 5.0 мм, но получить запас по надежности.

Сейчас при проектировании всегда закладываю 20-30% запас по токовой нагрузке для пластинчатых контактов - практика показала что производители часто завышают параметры в идеальных условиях.

И да - никогда не экономьте на тестовых образцах. Лучше потратить месяц на испытания, чем потом переделывать серийный продукт.

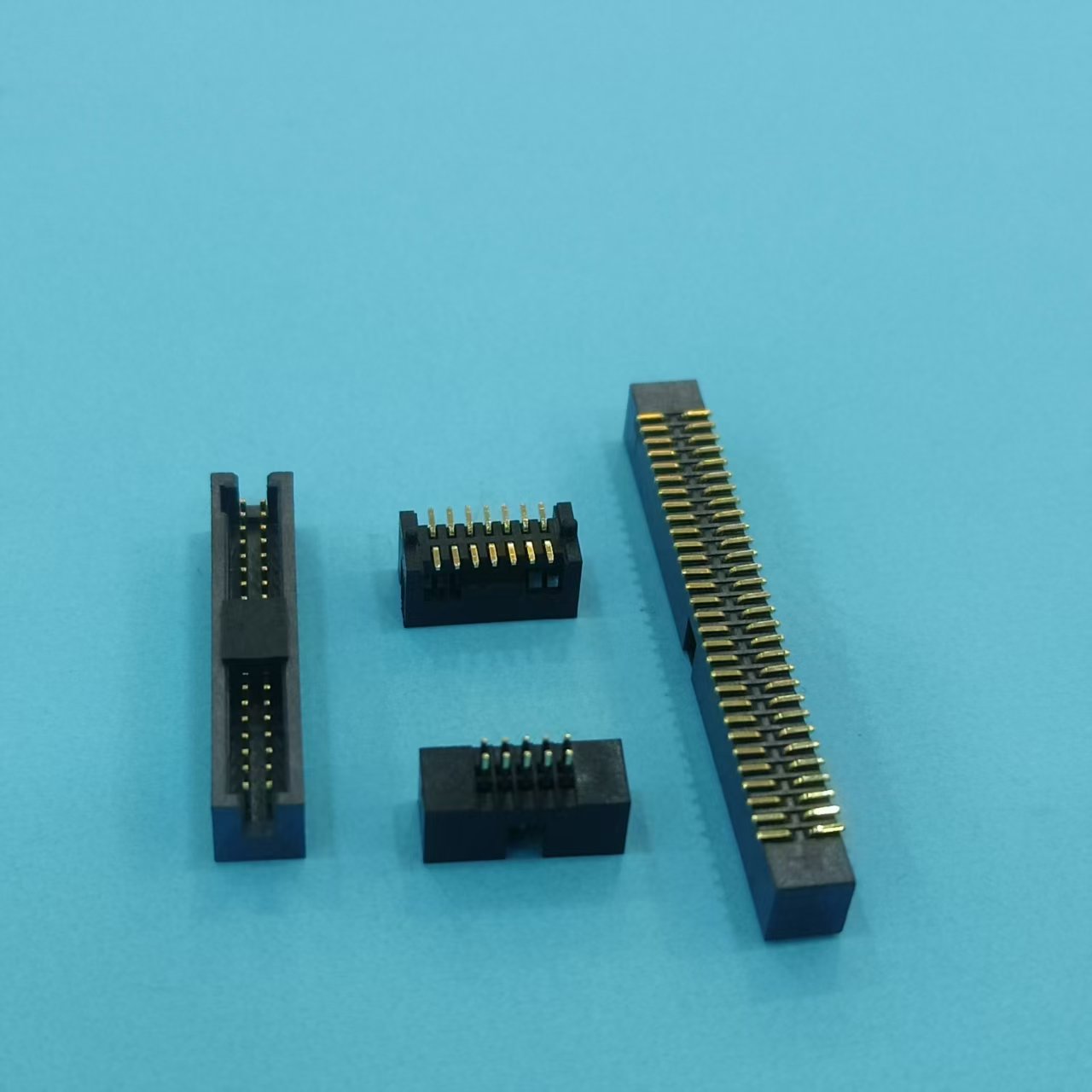

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

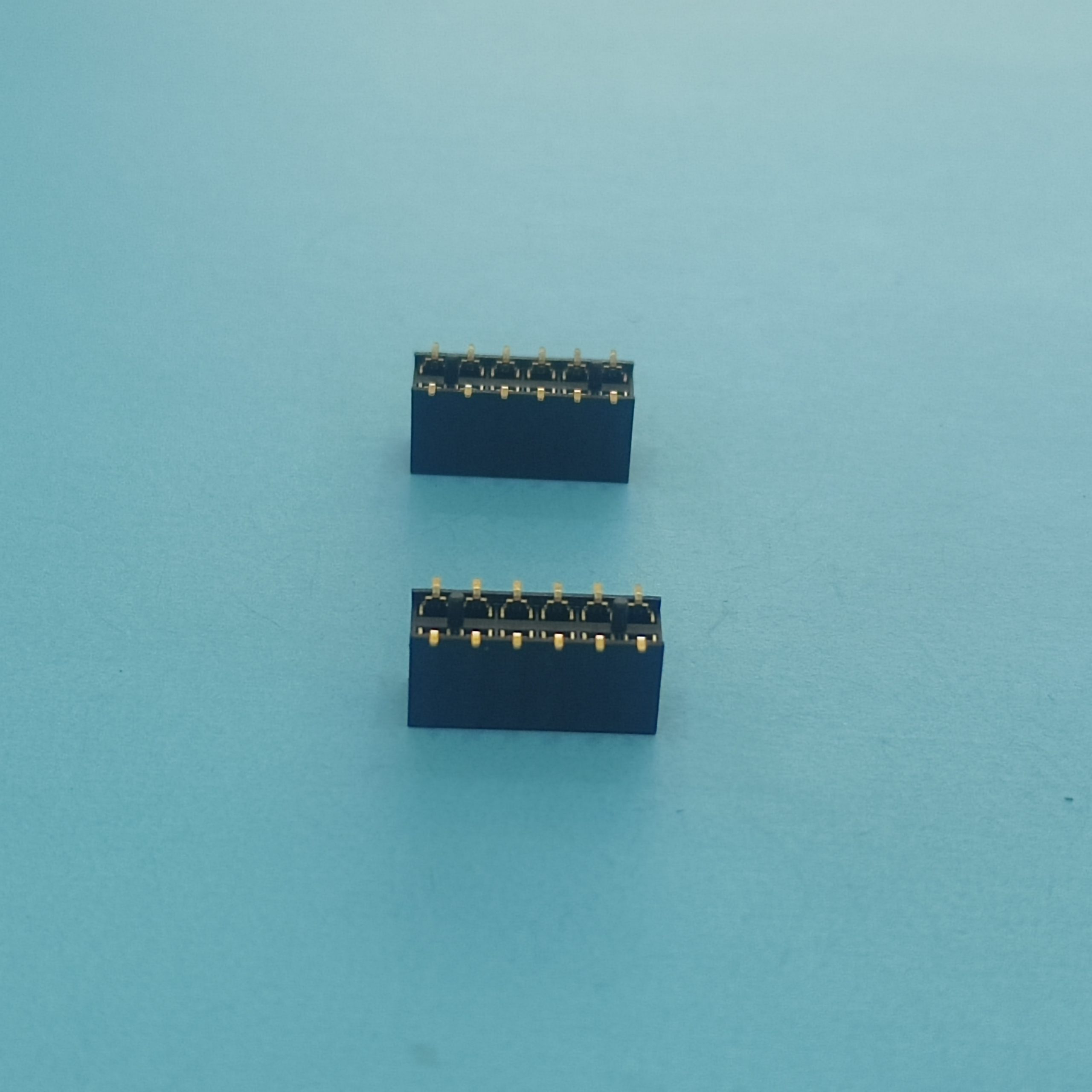

F202-MGN-D066-12-PRC

F202-MGN-D066-12-PRC -

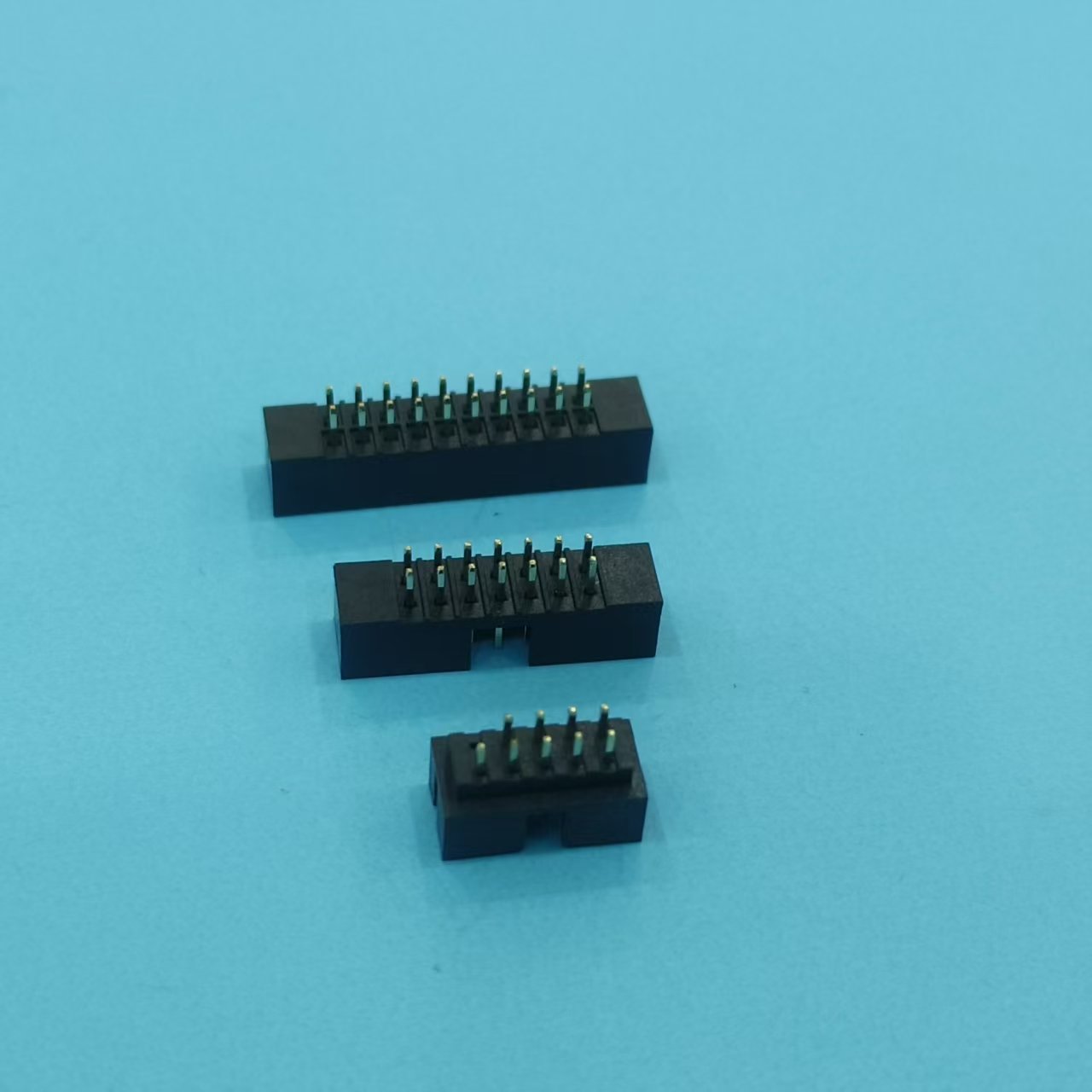

B410-SGN-D029-XX 2.0Box Header H5.6 W5.5 180° 2XXP NL-6T

B410-SGN-D029-XX 2.0Box Header H5.6 W5.5 180° 2XXP NL-6T -

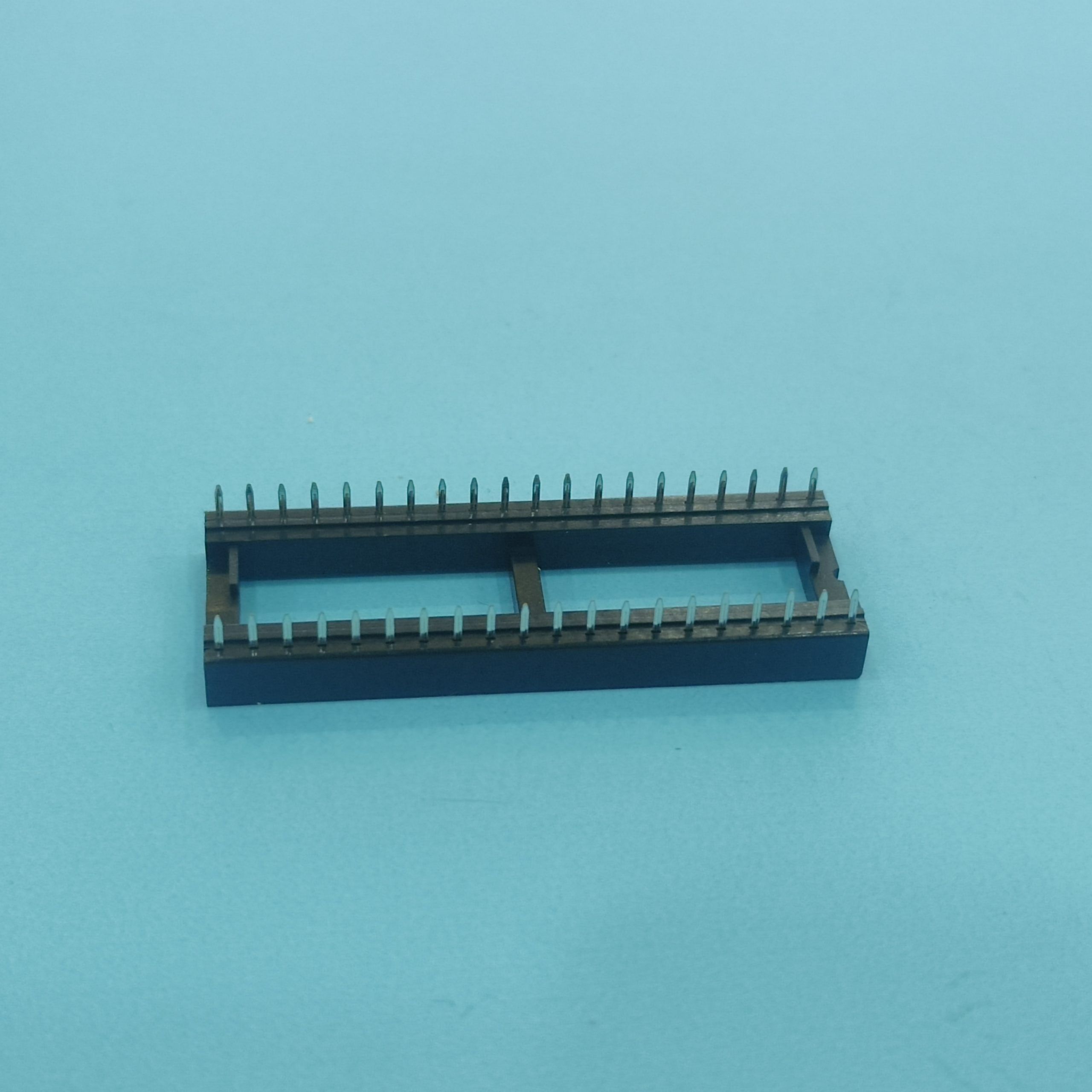

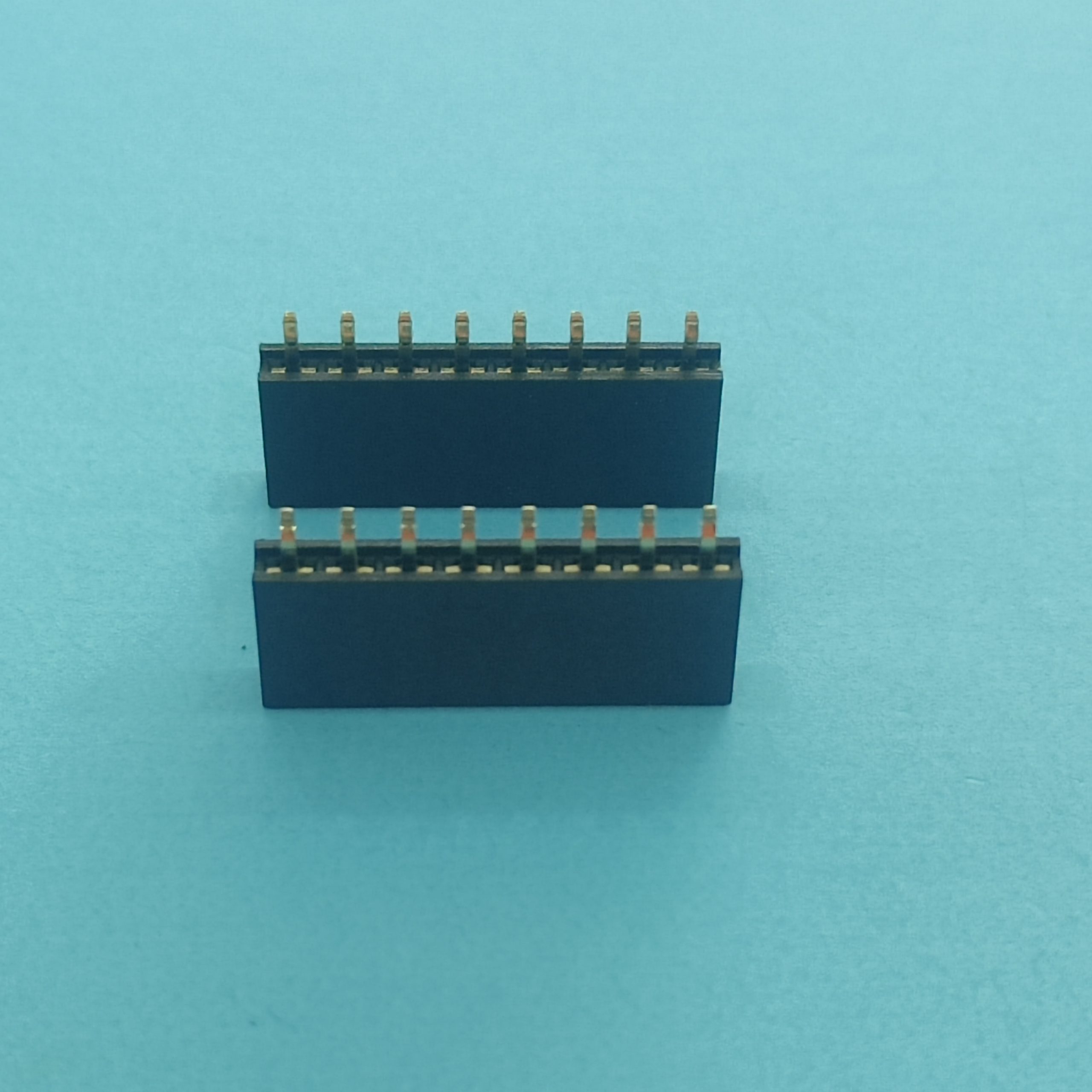

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием

CIS254060XX-CF438 2,54 мм IC разъем PBT+30% стекловолокно черный XXP широкий корпус 15,24 мм с оловянным покрытием -

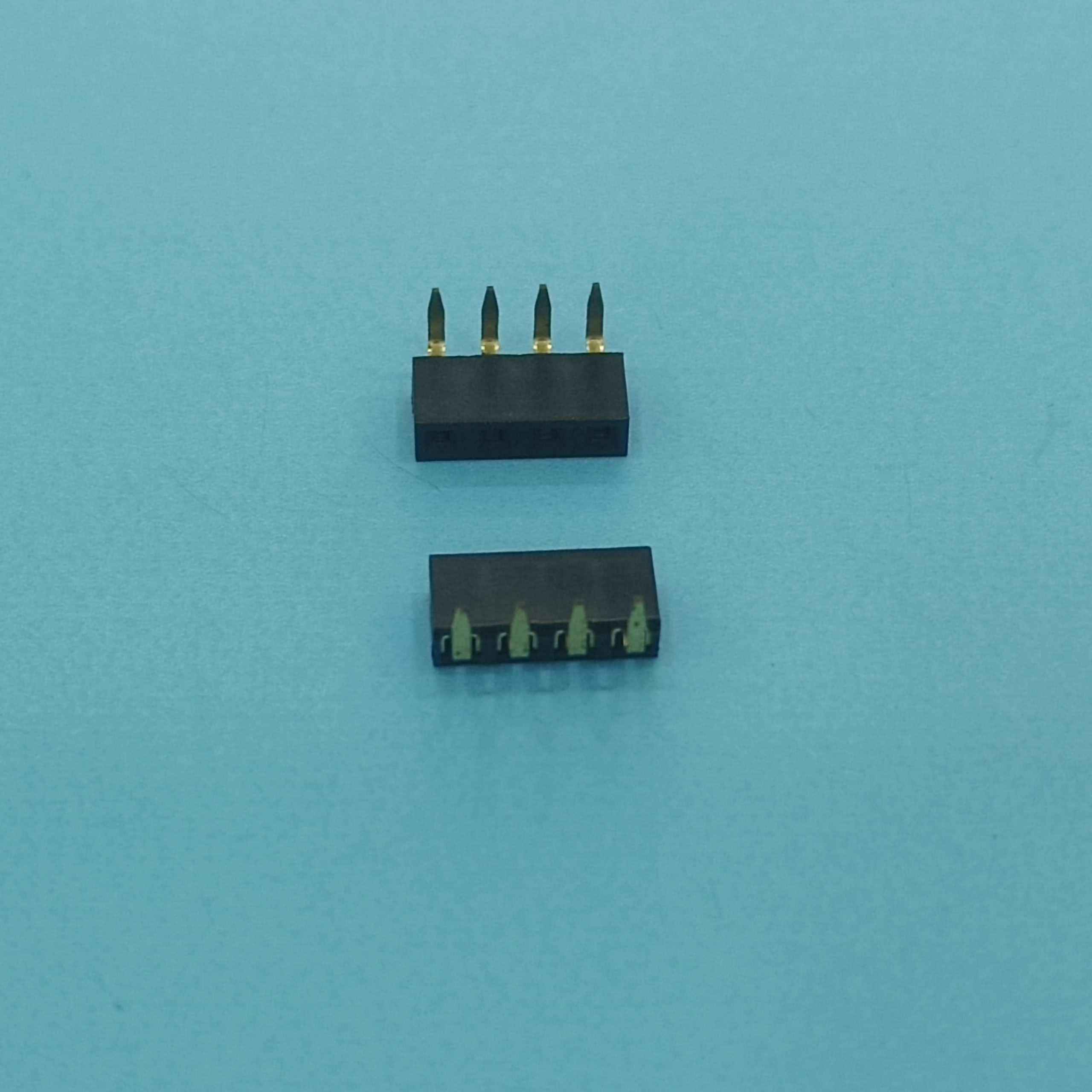

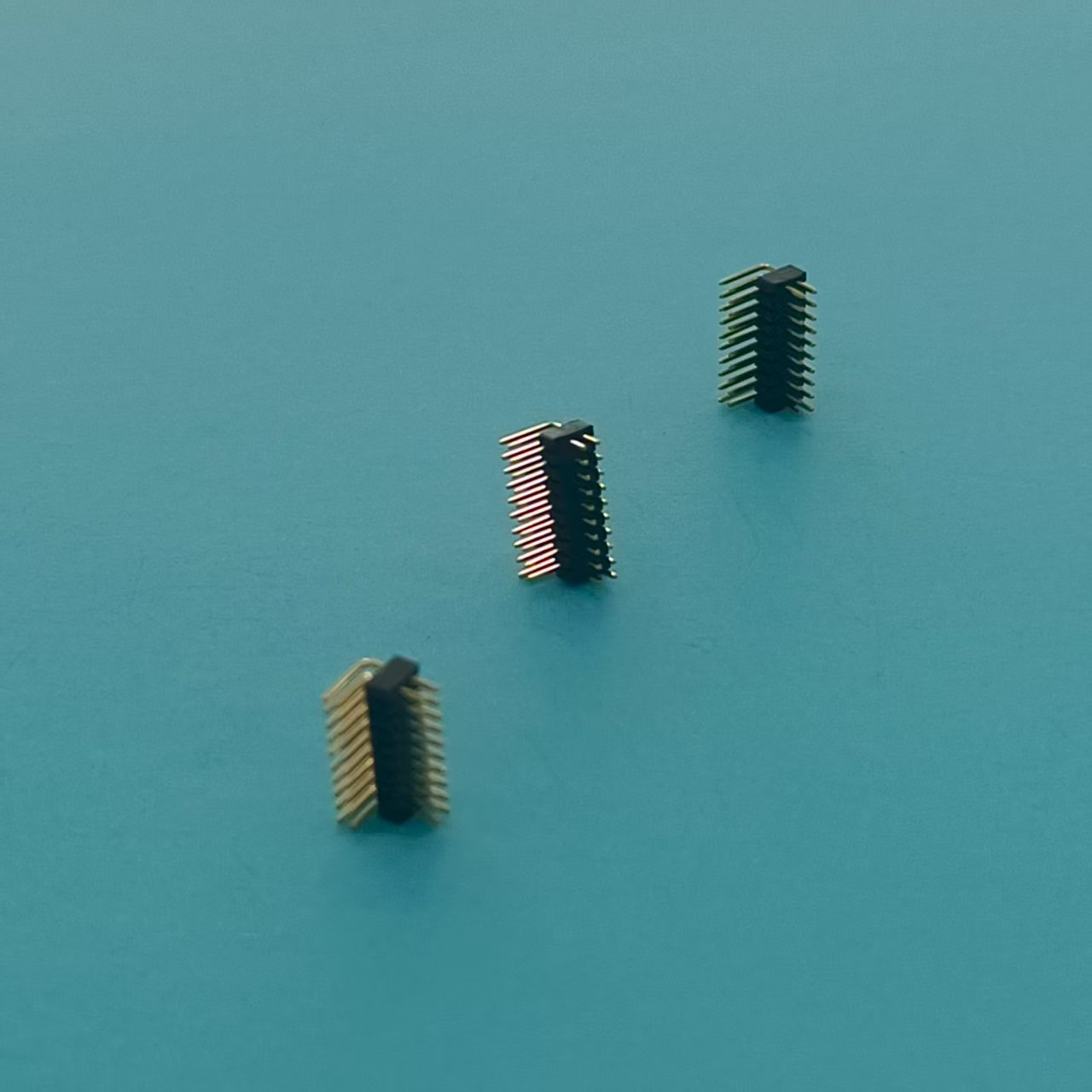

F194-LGP-D030-04

F194-LGP-D030-04 -

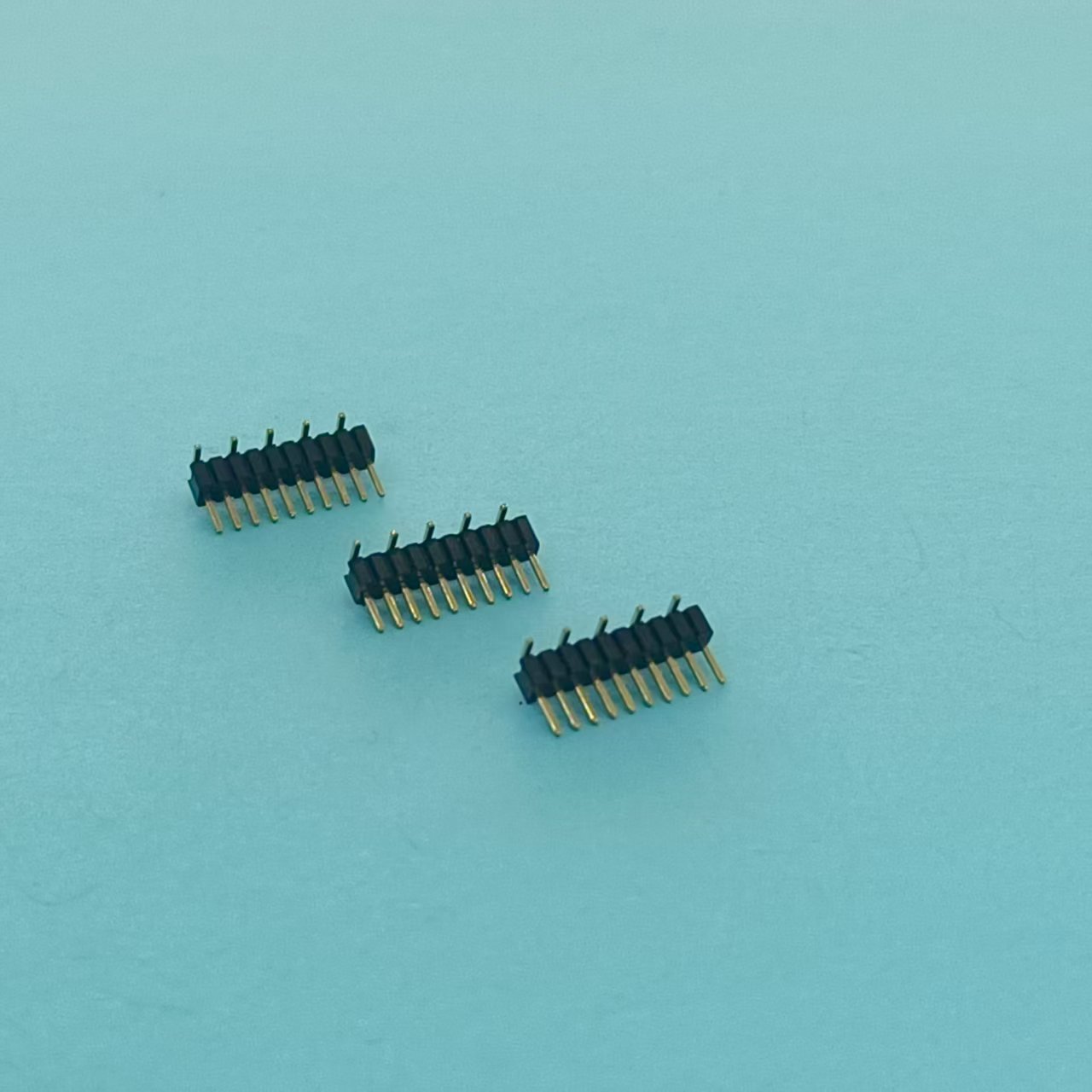

F101-SKGN-D030-08

F101-SKGN-D030-08 -

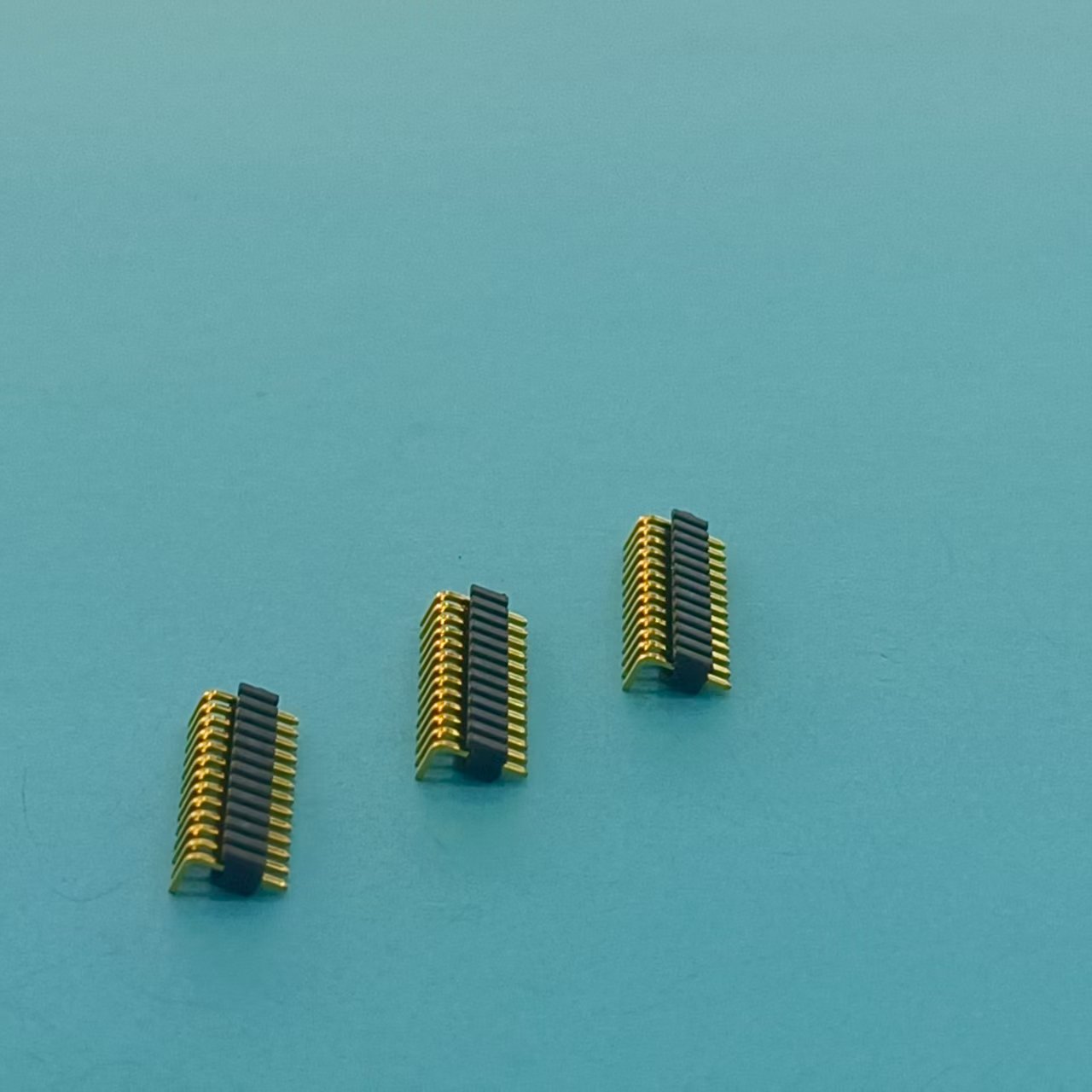

F206-SGN-D035-08

F206-SGN-D035-08 -

P604-SGN-030-023-08

P604-SGN-030-023-08 -

P801-R9GN-020-019-20

P801-R9GN-020-019-20 -

P502-M5GN-030-10-AT

P502-M5GN-030-10-AT -

P501A-R1APC-017-017-13

P501A-R1APC-017-017-13 -

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов

B416-SGN-D024-212-XX-P2 – Разъем корпусной 2.0мм, высота 6.4мм, материал NL-6T, угол 180°, 16 контактов, с пластиковым кожухом для двухрядных штыревых контактов -

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P

B610-M2GC-D055-40 1.27Box Header H5.7 W5.6 SMT LCP 2X20P